Литье под давлением прозрачных пластиковых изделий требует точности и специальных технологий для достижения прозрачности и однородности, что делает его жизненно важным в различных отраслях промышленности - от оптики до бытовой электроники.

Для эффективного формования прозрачных пластиков необходимо поддерживать точную температуру и давление, выбирать подходящие материалы для форм и пластиковые смолы, обеспечивая прозрачность и сводя к минимуму такие дефекты, как пузырьки и помутнения.

Понимание специфики формования прозрачных пластиков не только повышает качество продукции, но и эффективность. Углубитесь в детали, чтобы понять, как различные техники и материалы могут оптимизировать ваш производственный процесс, ориентированный на прозрачность.

Правильный температурный контроль очень важен для создания прозрачных прозрачных пластиковых изделий.Правда

Поддержание точной температуры во время литья под давлением предотвращает появление дефектов, таких как пузырьки, и обеспечивает прозрачность конечного продукта.

Все прозрачные пластиковые изделия требуют идентичных процессов литья под давлением.Ложь

Различные прозрачные пластики обладают уникальными свойствами, что требует применения специальных технологий литья под давлением для достижения оптимальной прозрачности и долговечности.

Как подготовка сырья влияет на процесс литья под давлением прозрачных пластиковых изделий?

Правильная подготовка сырья имеет решающее значение для достижения оптимальной прозрачности и качества литьевых пластиковых изделий.

Правильная подготовка сырья, включая сушку, чистоту и размер частиц, имеет решающее значение для стабильного качества литьевых пластмасс, предотвращения дефектов и обеспечения четкости в автомобильных и электронных изделиях.

Выбор сырья

-

Поликарбонат (PC)1:Он обладает превосходной оптической прозрачностью, высокой ударной прочностью, хорошей термостойкостью и может сохранять стабильные физические свойства в широком диапазоне температур. Он подходит для производства изделий с высокими требованиями к прозрачности и прочности, таких как оптические линзы, прозрачные корпуса для высокотехнологичных электронных изделий и автомобильные абажуры. Однако его текучесть относительно низкая, а процесс литья под давлением требует точного контроля технологических параметров.

-

Полиметилметакрилат (ПММА)2: Также известный как акрил, ПММА обладает отличной светопропускной способностью, сравнимой со стеклом, и хорошей погодоустойчивостью. Он широко используется в производстве выставочных стоек, рекламных световых коробов, декоративных украшений, различных видов ламп и фонарей и т.д. Он может создавать очень хороший визуальный эффект. Однако твердость его поверхности относительно низкая, поэтому его легко поцарапать. Поэтому необходимо уделять внимание защите при последующем использовании и обработке.

-

Полиэтилентерефталат (ПЭТ):Он широко используется в пищевой, фармацевтической и других видах прозрачной упаковки. Он обладает хорошей химической стабильностью, прозрачностью и определенными барьерными свойствами. Стоимость относительно приемлема. Однако его кристаллизационные характеристики оказывают определенное влияние на процесс литья под давлением. В процессе обработки необходимо разумно регулировать температуру и другие параметры в зависимости от потребностей в кристаллизации.

-

Другие прозрачные пластики:Полистирол (PS) - это дешевый прозрачный материал, который часто используется для изготовления простых прозрачных изделий, таких как одноразовая посуда и канцелярские принадлежности. Циклический полиолефин (ЦПО) широко используется в оптической промышленности, особенно для изготовления высокоточных линз. Он отлично подходит для этого, потому что не сильно искривляет свет, очень чистый и тому подобное. Но его производство обходится дороже.

Сушка сырья

- Выбор сушильного оборудования3:К обычному сушильному оборудованию относятся печи с циркуляцией горячего воздуха, вакуумные печи и осушительные сушилки. Если вы проводите много сушек и вам нужно добиться очень низкого содержания влаги в прозрачном пластиковом сырье, то вам подойдет осушительная сушилка. Он обеспечит приятную среду для сушки с низкой влажностью и выведет влагу из материала. Если вы делаете небольшие или средние партии или сушите материалы, которые не должны быть очень сухими, то вам подойдет печь с циркуляцией горячего воздуха.

- Настройки параметров сушки:Для сырья для ПК мы обычно используем осушительную сушилку. Сайт температура сушки4 обычно устанавливается на уровне 110-130 градусов Цельсия, а время сушки составляет 4-8 часов. Конкретное время сушки должно регулироваться в зависимости от исходной влажности сырья и размера партии. В то же время необходимо строго контролировать влажность сушильной среды, которая должна быть ниже 10%, чтобы обеспечить снижение содержания влаги в конечном сырье до 0,02%. Для сырья ПММА температура сушки может быть установлена на уровне 70-90 градусов Цельсия, а время сушки составляет около 3-6 часов. Его чувствительность к влажности относительно низкая, но также необходимо убедиться, что содержание влаги после сушки соответствует требованиям, чтобы избежать таких дефектов, как серебряная проволока и пузырьки в продукте.

Правильная сушка сырья повышает прозрачность прозрачных пластиковых изделий.Правда

Сухие материалы предотвращают появление пузырьков и дефектов, которые необходимы для достижения высокой прозрачности формованных изделий.

Подготовка сырья не влияет на долговечность прозрачных пластиков.Ложь

Правильная подготовка, включая чистоту и сушку материала, напрямую влияет на структурную целостность и долговечность конечного продукта.

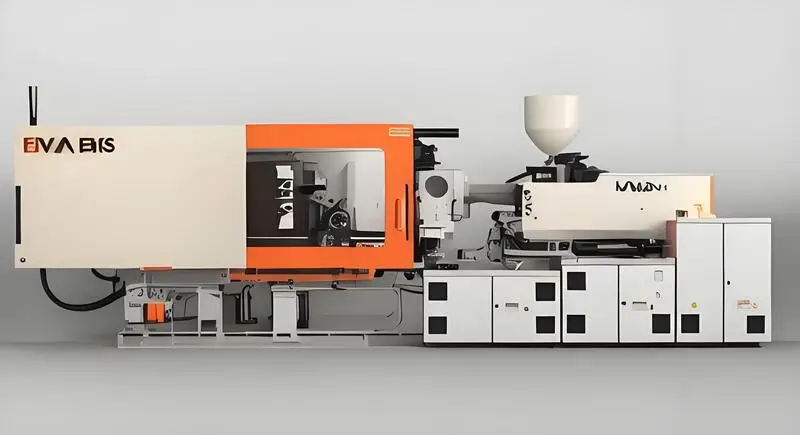

Каково влияние выбора и отладки машины для литья под давлением на процесс литья под давлением прозрачных пластиковых изделий?

Правильный выбор термопластавтомата и точная отладка - это ключ к достижению оптимальной прозрачности и качества пластмассовых изделий.

Выбор правильной машины для литья под давлением и точная отладка имеют решающее значение для прозрачных пластмасс, влияя на прозрачность и качество за счет уменьшения таких дефектов, как помутнение и обесцвечивание, что очень важно для автомобильной, медицинской и потребительской продукции.

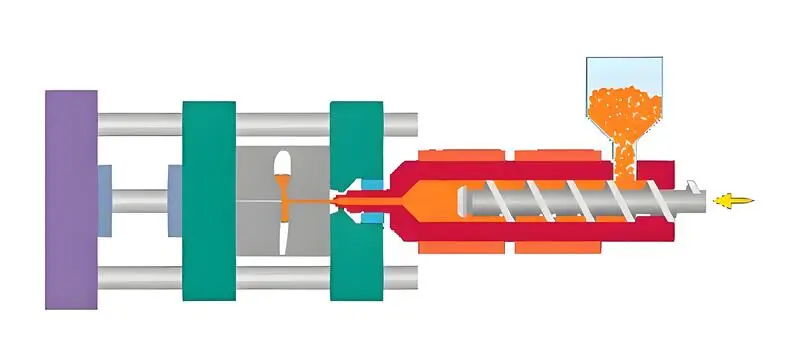

Выбор машины для литья под давлением

-

Винтовая конструкция: При формовке прозрачного пластика лучше использовать винт с конусом. Винт должен иметь конусность, которая уменьшается по мере продвижения от задней части винта к передней. Это поможет вам лучше расплавить пластик и сделать температуру и вязкость пластика более стабильными. Это поможет вам сделать более качественные и прозрачные детали. Кроме того, нужно использовать длинный винт. Винт должен быть примерно в 20-25 раз длиннее, чем его ширина. Более длинный винт даст пластику больше времени для расплавления. Это особенно важно при формовке прозрачного пластика с высокой вязкостью.

-

Точность системы впрыска:Система впрыска термопластавтомата должна быть способна контролировать объем впрыска с высокой точностью. Повторяемость объема впрыска должна быть в пределах ±1%. Это необходимо для обеспечения точности объема расплава пластмассы, впрыскиваемого в полость пресс-формы при каждом впрыске. Это также позволяет избежать проблем с качеством, таких как отклонение размеров, недостаток материала или отлетающие края изделий из-за отклонения объема впрыска.

- Стабильность зажимной системы:Система смыкания должна иметь достаточное усилие смыкания, чтобы обеспечить плотное закрытие полости пресс-формы в процессе впрыска и предотвратить вытекание расплава пластмассы с поверхности раздела под высоким давлением с образованием отлетающей кромки. В то же время действия системы смыкания при открытии и закрытии должны быть плавными и точными, чтобы избежать влияния нестабильных факторов, таких как сильные удары пресс-формы, на качество литья изделий и срок службы пресс-формы.

Регулировка параметров

- Скорость впрыска: Не впрыскивайте слишком быстро, иначе пластик расплавится и создаст турбулентность, задерживая воздух и вызывая появление пузырьков. Это повлияет на прозрачность и внешний вид изделия. Для простых прозрачных изделий с ровными стенками скорость впрыска может быть стабильной, обычно около 10-30 см³/с. Но для сложных прозрачных изделий с тонкими стенками скорость впрыска должна быть стабильной. Для сложных изделий с тонкими стенками, усиленными стенками или переходами от тонких стенок к толстым часто приходится использовать многоступенчатые скорости впрыска. Например, в начале впрыска заполняйте с меньшей скоростью (5-10 см³/с), чтобы расплав мог плавно войти в основной канал потока и основную часть полости. При заполнении тонкостенных или сложных деталей увеличьте скорость до 20-40 см³/с, чтобы расплав мог полностью заполнить эти детали. Затем, когда вы приблизитесь к концу полости, уменьшите скорость, чтобы избежать вспышек.

-

Давление, поддерживающее скорость:Скорость стадии выдержки под давлением относительно низкая, в основном для плавного пополнения расплава, и ее скорость обычно устанавливается на уровне 1 - 5 см³/с, которая должна регулироваться в соответствии с конкретными требованиями к продукции и параметрами, такими как давление выдержки под давлением, чтобы обеспечить стабильное качество продукции в процессе выдержки под давлением.

-

Давление впрыска:При настройке давление впрыска5Например, для тонкостенных прозрачных пластиковых изделий, поскольку расплав в полости быстро остывает, необходимо использовать более высокое давление впрыска, чтобы расплав быстро и полностью заполнил всю полость, и вы не получили короткого выстрела. Может потребоваться давление 100-150 МПа или даже выше. Для толстостенных изделий давление впрыска ниже, обычно около 50-100 МПа. Нужно быть осторожным, чтобы не использовать слишком большое давление, потому что это может вызвать большое остаточное напряжение внутри изделия, что впоследствии может привести к его растрескиванию или деформации. Когда вы устанавливаете пресс-форму, вам обычно приходится пробовать несколько разных форм, чтобы найти оптимальное давление впрыска.

-

Давление удержания:Давление удержания обычно ниже, чем давление впрыска. Его основная роль заключается в дополнении пластикового расплава во время охлаждения и усадки продукта, чтобы плотность продукта была равномерной, чтобы избежать следов усадки. Для изделий из ПК давление выдержки обычно составляет 60% - 80% от давления впрыска, а время выдержки в основном составляет от 5 до 20 секунд в зависимости от толщины стенки изделия; давление выдержки изделий из ПММА составляет около 50% - 70% от давления впрыска, а время выдержки составляет около 3 - 10 секунд; давление выдержки изделий из ПЭТ составляет примерно 70% - 90% от давления впрыска, а время выдержки может составлять 8 - 20 секунд, конкретные параметры должны быть оптимизированы путем пробного литья. Конкретные параметры должны быть оптимизированы и отрегулированы путем пробного формования.

-

Температура ствола:Для сырья для ПК температура в бочке обычно устанавливается на уровне 260℃ - 280℃ в передней секции, 240℃ - 260℃ в средней секции и 220℃ - 240℃ в задней секции. Такой температурный градиент помогает сырью пластифицироваться постепенно и равномерно. Температура будет смягчаться от секции зарядки, а затем достичь хорошего состояния потока подходит для инъекции в передней секции.Для ПММА сырья, температура баррель обычно устанавливается на 200 ℃ - 230 ℃ в передней секции, и 200 ℃ - 230 ℃ в средней секции, и 200 ℃ - 230 ℃ в средней секции. Температура цилиндра из сырья ПММА обычно находится в диапазоне 200℃ - 230℃, 180℃ - 200℃ в средней секции и 160℃ - 180℃ в задней секции. Она должна быть точно отрегулирована в соответствии с его относительно узким температурным окном обработки, чтобы предотвратить разложение, вызванное слишком высокой температурой, которая влияет на прозрачность и цвет продукции.Температура цилиндра PET сырья в передней секции в основном в диапазоне 270 ℃ - 290 ℃, температура средней секции находится в диапазоне 250 ℃ - 270 ℃, а температура задней секции находится в диапазоне 230 ℃ - 250 ℃, на что следует обратить внимание. ПЭТ в процессе кристаллизации, посредством температурного контроля регулируется степень кристалличности, что в свою очередь влияет на производительность и внешний вид продукции.

-

Температура сопла: Температура сопла обычно немного ниже, чем температура ствола6. Для ПК температура сопла может быть установлена на 250-270°C. Это обеспечит плавное расплавление пластика и его впрыск в форму через сопло. Это также предотвращает образование слюней, вызванных слишком высокой температурой сопла. Для ПММА подходящая температура сопла составляет 190-210°C. Для ПЭТ температура сопла составляет 260-280°C. Конкретная температура должна быть установлена разумно в зависимости от вязкости расплава и характеристик текучести различных пластиков.

Правильный выбор машины уменьшает количество дефектов в прозрачных пластиках.Правда

Правильный выбор и настройки станка сводят к минимуму такие распространенные дефекты, как помутнение, обеспечивая лучшую оптическую четкость и качество.

Любая машина для литья под давлением подходит для прозрачных пластиков.Ложь

Не все машины могут адекватно справиться с особыми требованиями к прозрачным пластикам, которые нуждаются в точной настройке параметров для достижения оптимальной прозрачности.

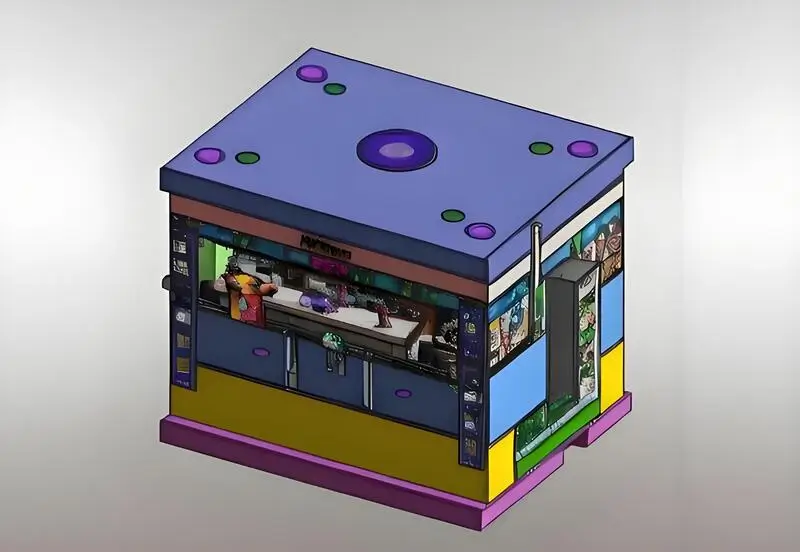

Дизайн и изготовление пресс-форм Как повлиять на процесс литья под давлением прозрачных пластмасс?

Эффективная конструкция и изготовление пресс-формы имеют решающее значение для оптимизации процесса литья прозрачных пластмасс под давлением, обеспечивая прозрачность и высокое качество конечных изделий.

На формовку прозрачного пластика влияют выбор материала, полировка формы и точность конструкции. Оптимальные условия повышают прозрачность и снижают количество дефектов, что благоприятно сказывается на автомобильной, электронной и упаковочной промышленности.

Дизайн выхлопных газов

-

Вытяжные канавки:Глубина, ширина и длина выхлопных канавок должны быть тщательно рассчитаны. Глубина обычно составляет 0,02-0,05 мм. Если она слишком мала, эффект вытяжки будет плохим. Если они слишком глубокие, расплав пластика будет легко переливаться через край и образует летящий край. Ширина обычно составляет 3 - 8 мм, в зависимости от размера и структуры пресс-формы. Длина вентиляционного канала должна выходить за пределы полости формы, чтобы воздух мог беспрепятственно выходить из формы. Место расположения вентиляционного канала должно быть выбрано в последней части заполняемого расплава, например, в углу полости, на конце арматуры и в других местах, где возможно скопление воздуха, чтобы повысить эффективность вентиляции.

-

Газопроницаемые стальные вставки7:Газопроницаемая сталь является материалом с хорошей газопроницаемостью, который будет сделан в часть формы вставки, чтобы помочь выхлопной эффект является значительным. При использовании воздухопроницаемых стальных вставок, обратите внимание на его положение установки и другие части формы с, вставки пористости, как правило, между 15% - 30%, размер пор является равномерным, так что для обеспечения того, чтобы воздух проходит через гладко, и в то же время не сделает пластик расплава большое количество инфильтрации и закупорки пор. Количество и распределение воздухопроницаемых стальных вставок в пресс-форме должно определяться в зависимости от формы и размера продукта, а также потребности в вытяжке, например, для больших и сложных по структуре пресс-форм для прозрачных продуктов может потребоваться более одной воздухопроницаемой стальной вставки, распределенной в разных частях, чтобы обеспечить эффект вытяжки.

- Другие методы вытяжки:Вы также можете использовать вакуумный насос, чтобы помочь в процессе удаления воздуха. Подключив вакуумный насос к пресс-форме, вы сможете выкачать воздух из полости перед впрыском пластика. Это приведет полость в состояние отрицательного давления, что облегчит заполнение полости расплавом пластика и снизит вероятность образования пузырьков воздуха. Еще один простой способ удаления воздуха - использовать естественный зазор на линии раздела. Однако этот метод имеет ограниченную эффективность и обычно используется в сочетании с другими способами вентиляции. Также необходимо контролировать размер зазора на линии разделения, чтобы расплав не переливался через край.

Оптимизация системы охлаждения

- Расположение охлаждающих каналов8:Расположение каналов охлаждения должно быть разработано в соответствии с формой и толщиной стенок изделия. Для изделий правильной формы с равномерной толщиной стенок каналы охлаждения можно расположить по прямой линии или по кругу для равномерного распределения. Для изделий неправильной формы и с большой разницей в толщине стенок каналы охлаждения должны быть разделены. Каналы охлаждения в более толстых частях стенки должны быть плотнее, или каналы охлаждения должны быть ближе к поверхности полости, чтобы ускорить охлаждение этих частей и обеспечить общее охлаждение изделия. Например, для формы для прозрачных изделий с тонкостенной арматурой и толстостенной структурой корпуса расстояние между охлаждающими каналами под толстостенным корпусом может быть установлено на уровне 20-30 мм, а расстояние между охлаждающими каналами вблизи тонкостенной арматуры может быть уменьшено до 10-15 мм. Направление охлаждающих каналов должно быть разумно рассчитано, чтобы избежать образования мертвых зон охлаждения.

-

Размер охлаждающего канала:Диаметр канала охлаждения обычно составляет от 8 до 12 мм. Если диаметр слишком мал, это повлияет на поток охлаждающей жидкости и эффективность охлаждения. Если диаметр слишком большой, это приведет к усложнению конструкции пресс-формы, увеличению затрат и займет слишком много места в пресс-форме. Расстояние между каналом охлаждения и поверхностью полости также должно регулироваться в зависимости от толщины стенок изделия и других факторов. Обычно оно составляет около 10 - 20 мм. Если расстояние слишком близко к поверхности изделия, легко образуются холодные следы, что негативно сказывается на качестве внешнего вида. Если расстояние слишком велико, эффект охлаждения будет слабым, что приведет к увеличению времени охлаждения продукта и длительному производственному циклу.

-

Выбор и контроль охлаждающей жидкости:Охлаждающая жидкость обычно используется в машинах для литья под давлением, включая воду, масло и специальную охлаждающую жидкость для пресс-форм. Вода имеет хороший эффект охлаждения и низкую стоимость, но она легко вызывает ржавчину формы, поэтому необходимо добавить ингибитор ржавчины и другую защиту; масло имеет относительно медленную скорость охлаждения, но оно имеет хорошие антикоррозийные и смазочные свойства, подходит для некоторых форм с более высокими требованиями к контролю температуры и строгими требованиями к точности. Температура охлаждающей жидкости должна регулироваться в зависимости от типа пластиковых изделий и требований к процессу, как правило, контролируется между 5 ℃ - 30 ℃, и в то же время, система контроля температуры используется для реализации точного контроля температуры охлаждающей жидкости, чтобы обеспечить стабильность и равномерность процесса охлаждения.

Конструкция механизма разгрузки

-

Выбор метода распалубки:Существует несколько распространенных методов распалубки, таких как распалубка с нажимной пластиной, распалубка с наклонным верхом, распалубка со штоком и т.д. Развалка с толкающей плитой подходит для прозрачных изделий простой и плоской формы. Изделия выталкиваются из полости формы как единое целое через толкающую плиту. Усилие при распалубке равномерное, и поверхность изделий не так легко повредить. Формование с наклонным верхом в основном используется для изделий с перевернутой структурой пряжки. Наклонная верхняя часть может быть использована для плавного извлечения изделий с перевернутыми пряжками посредством наклонного движения в процессе открытия и закрытия пресс-формы. Съемник с толкателем является более гибким. В соответствии с конкретной формой изделия и необходимостью установить положение нескольких толкателей, но обратите внимание на дизайн контактной части между толкателем и изделием, чтобы избежать оставления очевидных следов толкателя на поверхности изделия.

-

Регулировка наклона откидной крышки9:При распаковке прозрачных пластиковых изделий важно соблюдать угол распаковки. Как правило, угол развальцовки составляет от 1° до 3°. Для изделий с высокими требованиями к точности поверхности и мягкой текстурой угол распалубки может быть увеличен до 3-5°. При проектировании полости пресс-формы необходимо учитывать угол наклона распалубки, чтобы продукт мог охлаждаться и сжиматься вдоль направления наклона для плавной распалубки. В то же время мы должны гарантировать, что точность размеров и качество внешнего вида изделия не будут зависеть от наклона. Особенно для прозрачных изделий, к которым предъявляются оптические требования, конструкция уклона для распалубки должна быть более тонкой, чтобы избежать изменения оптических свойств, вызванного проблемами с преломлением света из-за уклона.

- Обработка поверхности деталей для литья под давлением:Поверхности деталей, соприкасающихся с изделиями, таких как нажимная плита, наклонный верх, нажимной стержень и т. д., должны быть отполированы до тонкой степени, чтобы шероховатость поверхности была ниже Ra0,8 мкм, чтобы минимизировать царапины на поверхности изделий в процессе формования, обеспечивая высокую степень отделки и прозрачности изделий. Кроме того, вы можете использовать такие методы обработки поверхности, как твердое хромирование, для повышения износостойкости и коррозионной стойкости деталей, продления срока службы деталей и дальнейшей защиты плавного процесса формовки и качества продукции.

Конструкция пресс-формы определяет прозрачность прозрачных пластиков при литье под давлением.Правда

Правильное проектирование, например, полировка и выбор материала, существенно влияют на четкость и качество конечного продукта.

Все прозрачные пластики требуют одинакового подхода к проектированию пресс-форм.Ложь

Различные прозрачные пластики обладают уникальными свойствами и могут потребовать специальных стратегий разработки для достижения оптимальных результатов.

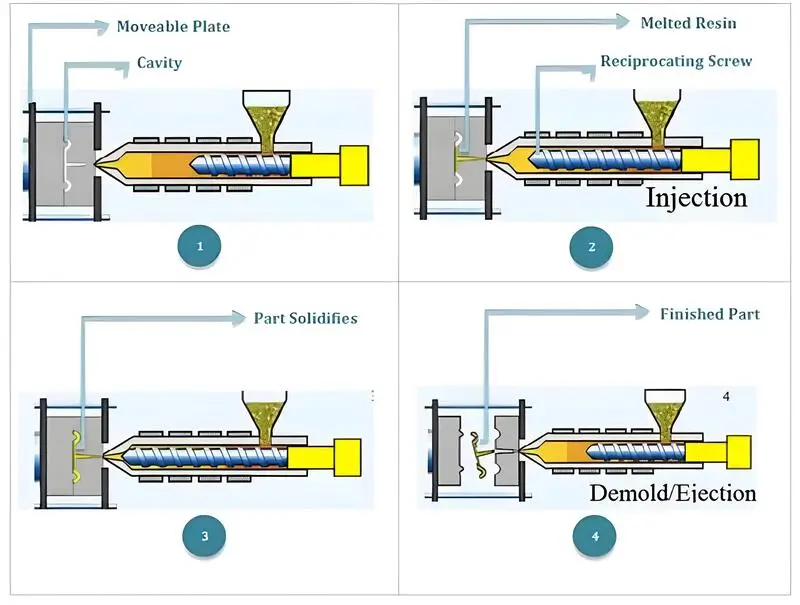

Как контроль процесса литья под давлением влияет на процесс литья прозрачных пластмасс?

Контроль процесса впрыска имеет решающее значение для формования высококачественных прозрачных пластмасс, обеспечивающих прозрачность и механическую прочность в различных областях применения.

Контроль условий процесса впрыска повышает прозрачность и качество пластмасс, обеспечивая постоянство температуры и давления, что крайне важно для оптической и электронной промышленности.

Многоступенчатый контроль впрыска

Когда вы используете многоступенчатый процесс впрыска10Для контроля обычно делят на 3-5 стадий. В начале процесса впрыска, который является первой стадией, впрыск осуществляется с очень низкой скоростью (например, 3-5 см³/с) и низким давлением (около 30-40% от конечного давления впрыска), чтобы расплав медленно и плавно заполнял основные пути потока и затворы полостей пресс-формы, а также чтобы избежать вихреобразования и увлечения воздуха, вызванных высокоскоростным ударом расплава.

На втором этапе, когда расплав начинает поступать в основную часть полости, в зависимости от размера и толщины стенок полости, скорость впрыска должна быть увеличена до 8-15 см³/с, а давление должно быть увеличено до 50%-60% от конечного давления впрыска, чтобы обеспечить равномерное распределение и заполнение расплава вокруг полости. На третьем этапе, если речь идет о тонкостенных изделиях, скорость впрыска должна быть увеличена до.

На третьем этапе, если имеются тонкостенные участки, арматурные стержни и другие структурные сложности, скорость увеличивается до 15-25 см³/с, а давление соответственно повышается, чтобы расплав полностью заполнил эти труднозаполняемые части. Для некоторых крупных или особо сложных изделий может потребоваться четвертая и пятая стадии для дальнейшей точной настройки скорости впрыска и давления для достижения идеального заполнения.

Контроль расхода расплава

Во время впрыска всегда обращайте внимание на поток расплава пластика в полости. Вы можете следить за давлением, скоростью и другими параметрами кривой литьевой машины и использовать окно визуализации пресс-формы (например, использовать прозрачные вставки или открывать смотровые отверстия и т. д.), чтобы интуитивно видеть движение расплава.

Если обнаружено, что расплав имеет турбулентность, застойный поток или нестабильную переднюю поверхность, необходимо своевременно отрегулировать скорость впрыска, давление и другие параметры, чтобы расплав мог плавно заполнить полость в ламинарном потоке. Это очень важно для обеспечения прозрачности и внутреннего качества продукта.

Оптимизация кривой поддержания давления

Сайт процесс поддержания давления11 не является единым давлением, которое должно поддерживаться постоянным, но может быть установлено для достижения более точного контроля кривой давления выдержки. Обычно в начале выдерживания давление выше (например, верхний предел диапазона выдерживания, описанного выше), по мере охлаждения и сжатия продукта, постепенно снижается давление выдерживания, образуя кривую уменьшения давления, которая может лучше адаптироваться к процессу сжатия продукта в расплаве для восполнения потребности в изменениях, чтобы избежать дефектов из-за необоснованного давления выдерживания, приводящего к усадке продукта, внутренним пустотам и другим дефектам.

При определении времени выдержки под давлением необходимо учитывать толщину стенок, размер детали, характеристики усадки пластика и другие факторы. Вам придется провести несколько пробных испытаний и посмотреть на деталь после того, как она выйдет из формы, чтобы увидеть, как она выглядит и насколько точно она соответствует размерам. Затем вы сможете внести коррективы, чтобы оптимизировать ее.

Мониторинг процесса поддержания давления

Когда вы держите давление, вам нужно следить за давлением и временем. Также необходимо следить за обратной связью по давлению с полостями формы (можно установить датчики давления в формы). Вы должны быть уверены, что давление выдержки стабильно и точно. Если давление неравномерно или время выдержки недостаточно велико, необходимо внести коррективы. Вы должны убедиться, что детали имеют одинаковую плотность и полную внутреннюю структуру, когда вы закончите выдерживать давление. Таким образом, они остынут и выйдут из формы правильно.

Определение времени охлаждения

Расчет времени охлаждения более сложен, он связан с толщиной стенок изделия, теплопроводностью пластика, эффективностью охлаждения пресс-формы и температурой окружающей среды. В целом, время охлаждения можно первоначально рассчитать по теоретической формуле в сочетании с практическим опытом, а затем точно определить с помощью тестовой пресс-формы.

Например, для изделия из ПК с толщиной стенки 2 мм предварительная оценка времени охлаждения может составлять около 10 - 15 секунд, однако в зависимости от конечного качества изделия время охлаждения тестовой формы может быть увеличено или уменьшено. При определении времени охлаждения необходимо наблюдать за деформацией, точностью размеров и качеством поверхности изделия после распалубки, чтобы убедиться, что изделие достаточно охлаждено и сформировано так, что после распалубки не произойдет коробления, деформации и отклонения размеров из-за недостаточного охлаждения.

Гарантия равномерности охлаждения

Чтобы обеспечить равномерное охлаждение продуктов, необходимо не просто оптимизировать расположение системы охлаждения, ее размер и другие параметры, о которых я говорил ранее. Необходимо также убедиться, что охлаждающая жидкость течет равномерно и везде имеет одинаковую температуру.

Это можно сделать, установив в каждый канал охлаждения клапаны управления потоком, датчики температуры и другие устройства. Таким образом, вы сможете контролировать и наблюдать за потоком охлаждающей жидкости в каждом канале. Это обеспечит одинаковое охлаждение каждой детали. Это также не позволит некоторым деталям охлаждаться слишком быстро или слишком медленно. Таким образом, у вас не возникнет проблем с тем, что детали слишком сильно напрягаются или выгибаются.

Контроль процесса инжекции гарантирует безупречную прозрачность пластмасс.Ложь

Хотя это значительно улучшает прозрачность, достижение безупречной прозрачности зависит от множества факторов, включая качество материала и конструкцию пресс-формы.

Невозможность контролировать процесс впрыска может привести к появлению дефектов в прозрачных пластиках.Правда

Несоответствие условий впрыска может привести к визуальным дефектам и нарушить структурную целостность литых деталей.

Какие методы последующей обработки используются для прозрачных пластиковых изделий после литья под давлением?

Методы последующей обработки повышают качество и долговечность изделий из прозрачного пластика, что крайне важно в отраслях, где требуется четкость и точность.

Методы последующей обработки прозрачных пластмасс, такие как отжиг, УФ-покрытие и полировка, повышают оптическую прозрачность, качество поверхности и устойчивость к воздействию окружающей среды, обеспечивая долговечность и эффективность продукции после литья под давлением.

Отжиг

Когда вы производите прозрачные пластиковые изделия, при заливке их в форму внутри них может возникнуть напряжение. Это напряжение может привести к появлению трещин и ухудшению внешнего вида пластика при его использовании. Избавиться от напряжения можно с помощью отжига пластика. Например, если вы производите изделия для ПК, вы можете поместить их в духовку при температуре 120-130 градусов C на 1-2 часа. Затем дайте им медленно остыть до комнатной температуры. Вы должны менять температуру и время в зависимости от толщины пластика, его размера и типа используемого пластика.

Обработка поверхности

Чтобы изделия выглядели лучше и ровнее, мы можем провести некоторую обработку поверхности. Например, мы можем использовать шлифовку для удаления мелких дефектов на поверхности изделий после их извлечения из формы, а затем с помощью полировочной пасты отполировать поверхность изделий, чтобы они выглядели как зеркало; для некоторых изделий с повышенными оптическими требованиями может потребоваться специальная обработка поверхности, например, нанесение покрытия, чтобы сделать их более светопропускающими, износостойкими и другими.

Отжиг уменьшает внутренние напряжения в прозрачных пластиках.Правда

Отжиг помогает снять внутренние напряжения, возникающие при литье под давлением, минимизировать коробление и улучшить оптические свойства материала.

Все прозрачные пластики требуют последующей обработки УФ-покрытием.Ложь

Не все прозрачные пластики нуждаются в УФ-покрытии; это зависит от типа материала и требований к устойчивости к УФ-излучению и долговечности.

Заключение

Эта статья посвящена литью под давлением прозрачных пластиковых изделий. Во-первых, выбор сырья имеет решающее значение для обеспечения прозрачности и прочности. Обычно используются такие прозрачные пластики, как поликарбонат, полиметилметакрилат и полиэтилентерефталат.

Во-вторых, выбор и ввод в эксплуатацию термопластавтомат12и точная настройка параметров процесса, особенно скорости впрыска, давления и времени выдержки, оказывают значительное влияние на качество литья.

Кроме того, для обеспечения стабильности и качества продукции в процессе впрыска решающее значение имеют проектирование пресс-формы, конструкция выхлопа и оптимизация системы охлаждения. Наконец, последующая обработка, такая как отжиг и обработка поверхности, помогает устранить внутренние напряжения и улучшить прозрачность изделия.

-

Изучите различные области применения и свойства поликарбоната (ПК), чтобы понять его значение в различных отраслях промышленности. ↩

-

Откройте для себя преимущества и области применения ПММА, универсального материала, известного своей отличной светопропускной способностью и устойчивостью к атмосферным воздействиям. ↩

-

Узнайте о различных вариантах сушильного оборудования для пластиковых материалов, чтобы оптимизировать производственный процесс. ↩

-

Понимание оптимальной температуры сушки может значительно улучшить качество ваших пластиковых изделий и уменьшить количество дефектов. ↩

-

Изучение давления впрыска имеет решающее значение для достижения наилучших результатов в литье пластмасс, обеспечивая целостность и качество продукции. ↩

-

Изучение температурных параметров бочек поможет вам лучше понять процесс переработки пластика, что приведет к улучшению качества продукции. ↩

-

Узнайте, как газопроницаемые стальные вставки повышают эффективность пресс-формы и качество продукции, обеспечивая оптимальную производительность вытяжки. ↩

-

Узнайте о лучших практиках проектирования каналов охлаждения для повышения эффективности охлаждения и качества продукции при литье под давлением. ↩

-

Поймите, как правильные настройки наклона для распалубки могут повысить качество продукции и облегчить распалубку, особенно для прозрачных изделий. ↩

-

Понимание многоступенчатого процесса впрыска имеет решающее значение для оптимизации технологий литья пластмасс и повышения качества продукции. ↩

-

Изучение процесса выдержки под давлением может помочь вам добиться большей точности размеров и уменьшить количество дефектов в формованных изделиях. ↩

-

Узнайте о машинах для литья под давлением - подробное руководство : Машина для литья под давлением - это оборудование, которое широко используется в промышленном производстве. ↩