Os sistemas de canais frios desempenham um papel fundamental na moldagem por injeção, oferecendo uma solução económica para produzir peças de alta qualidade com o mínimo de desperdício.

Os sistemas de canais frios funcionam permitindo que o plástico arrefeça nos canais do canal, que podem ser removidos da peça acabada, tornando-os ideais para a produção de baixo volume. São normalmente utilizados em aplicações em que o peso e a precisão da peça são críticos. As principais vantagens incluem custos iniciais reduzidos e manutenção mais fácil em comparação com os canais quentes.

Esta visão geral enfatiza os benefícios dos sistemas de canais frios, mas uma compreensão mais profunda da sua conceção e princípios operacionais é vital para otimizar os seus processos de moldagem por injeção. Continue a ler para saber como integrar eficazmente os sistemas de canais frios no seu fluxo de trabalho de fabrico.

Os sistemas de canais frios são ideais para a produção de grandes volumes.Falso

Os canais frios são mais adequados para produção de baixo a médio volume, uma vez que podem conduzir a mais desperdício e tempos de ciclo mais longos em comparação com os canais quentes em cenários de grande volume.

Os sistemas de canais frios são mais fáceis de manter do que os de canais quentes.Verdadeiro

Os sistemas de canais frios têm menos componentes e são geralmente mais simples na sua conceção, tornando a manutenção e as reparações menos complexas e mais económicas.

O que é o sistema de canais frios na moldagem por injeção?

Os canais frios criam um canal para o plástico derretido que arrefece antes de chegar à cavidade do molde, levando a um enchimento eficiente e a um desperdício mínimo de material. São ideais para pequenas e médias séries de produção e são normalmente utilizados em produtos de consumo e embalagens. As principais vantagens incluem custos de instalação mais baixos e manutenção mais simples.

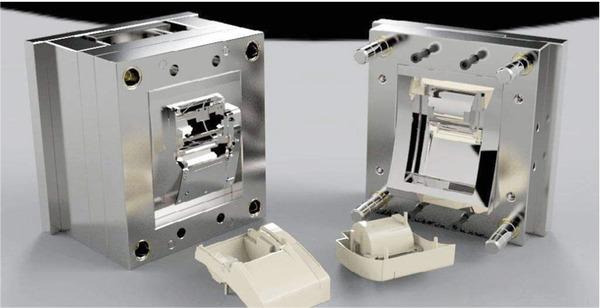

Definição de sistemas de câmara fria

Em contraste com corredor quente1Os canais frios permanecem à temperatura ambiente e a sua função é transportar o plástico líquido do bocal da máquina (onde é aquecido até ao ponto de fusão) para uma cavidade do molde, onde o material arrefece novamente para que possa ser ejectado como produto acabado quando o tempo de ciclo tiver decorrido.

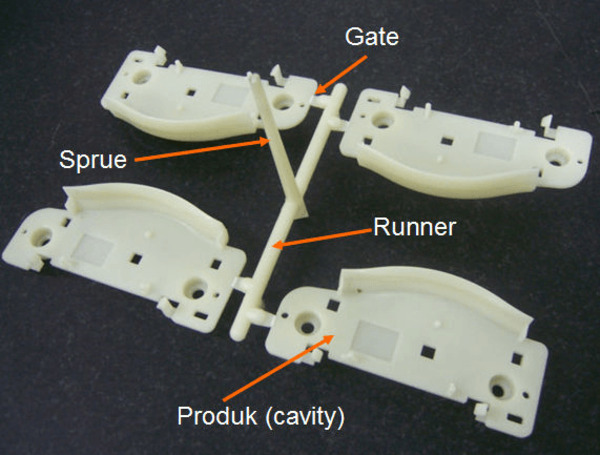

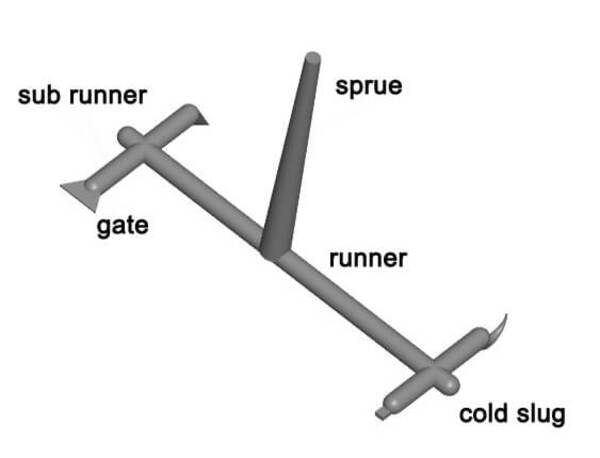

Componentes de um sistema de câmara fria

Um sistema típico de canal frio é constituído pelas seguintes partes:

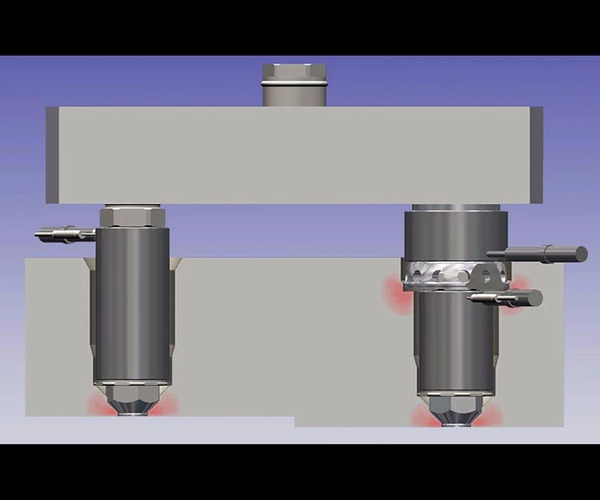

Bocal: Liga a máquina de moldagem por injeção ao molde, conduzindo o plástico fundido para o molde.

Corredor principal: Localizado no centro do molde, ligando o bocal aos sub-canais.

Sub-corredores: Distribuir o plástico fundido por cada cavidade do molde.

Portão: Liga os sub-canais às cavidades do molde, controlando a quantidade de plástico que flui para as cavidades.

Princípio de funcionamento dos sistemas de câmara fria

O processo de funcionamento de um sistema de câmara fria pode ser dividido em várias etapas:

Fusão de plástico: Os granulados de plástico são aquecidos e fundidos no cilindro da máquina de moldagem por injeção.

Injeção de plástico: O plástico fundido é injetado no canal principal através do bocal.

Distribuição de plástico: O plástico derretido é distribuído para cada cavidade do molde através dos sub-corredores.

Moldagem de plástico: O plástico derretido entra nas cavidades do molde através das portas, arrefecendo e solidificando em peças moldadas.

Ejeção: O molde abre-se e as peças moldadas arrefecidas são ejectadas.

Quais são as vantagens e desvantagens do sistema de câmara fria?

Os sistemas de canais frios são económicos e de manutenção simples, o que os torna ideais para séries de produção baixas a médias. Permitem um melhor controlo do material, mas podem levar a um aumento dos resíduos devido ao plástico solidificado. As principais vantagens incluem custos iniciais mais baixos e facilidade de conceção, enquanto as desvantagens envolvem tempos de ciclo mais longos e potenciais inconsistências de qualidade nas peças.

Vantagens

Baixo custo: Sistemas de canais frios2apresentam preços de conceção e fabrico de moldes mais baixos em comparação com os seus homólogos de canais quentes. Porque não há necessidade de adicionar elementos de aquecimento ou sistemas de controlo de temperatura, o que também os torna uma escolha económica quando os orçamentos são apertados ou quando se trabalha com pequenas tiragens ou projectos sensíveis ao preço.

Design simples: A estrutura dos sistemas de canais frios é relativamente simples, facilitando o processo de conceção e depuração. Os projectistas de moldes podem concluir os projectos mais rapidamente e reduzir o tempo de depuração durante a produção.

Ampla gama de aplicações: Os moldes de canal frio podem ser utilizados com muitos tipos diferentes de plástico, tanto termoendurecíveis (que não podem ser fundidos novamente depois de endurecidos) como termoplásticos (que podem ser aquecidos e remodelados várias vezes). Os sistemas de canais frios são ferramentas versáteis para o fabrico de uma série de componentes moldados, especialmente peças de pequena e média dimensão

Desvantagens

Resíduos de materiais: O plástico solidificado é deixado para trás nos canais quando o canal está frio moldagem por injeção é utilizado para cada ciclo de injeção. Isto significa que há desperdício de material - algo que tem de ser tratado (processado ou reciclado) a um custo adicional antes de os produtos poderem ser concluídos.

Menor eficiência de produção: Uma vez que os canais frios demoram mais tempo a arrefecer, podem atrasar os tempos de ciclo globais. Em comparação com os sistemas de canais quentes, os sistemas de canais frios têm uma desvantagem nos ciclos de produção.

Marcas de portais visíveis: As marcas de porta nos sistemas de canal frio são mais visíveis, o que pode afetar a qualidade do aspeto das peças moldadas. Para produtos com elevados requisitos estéticos, os sistemas de canal frio podem não ser a melhor escolha.

Quais são as áreas de aplicação dos sistemas de câmara fria?

Os sistemas de canais frios são essenciais para a produção de peças em indústrias como a automóvel, de produtos de consumo e de embalagens. Utilizam um canal solidificado que minimiza o desperdício de material e é mais simples de manter. As principais vantagens incluem custos de equipamento mais baixos e tempos de ciclo reduzidos para ciclos de produção mais pequenos.

Fabrico de automóveis

Os sistemas de moldes de canal frio são normalmente utilizados na indústria automóvel para fabricar artigos como faróis, painéis de instrumentos e peças interiores. Estes sistemas satisfazem as complexas exigências estruturais de resistência dos componentes automóveis, oferecendo simultaneamente uma boa relação custo-eficácia.

Eletrónica e electrodomésticos

No sector da eletrónica e dos electrodomésticos, os sistemas de canais frios brilham no fabrico de todo o tipo de caixas e conectores: caixas para telemóveis, caixas para computadores, fichas, etc. Estes produtos requerem uma elevada qualidade de aspeto e precisão, que os sistemas de canais frios podem proporcionar.

Dispositivos médicos

Os dispositivos médicos requerem elevada pureza e precisão nos materiais. Os sistemas de canais frios têm vantagens na produção de artigos como seringas, conjuntos de infusão e tubos de ensaio. Garantem uma elevada precisão e limpeza dos produtos.

Bens de consumo

Os sistemas de câmaras frigoríficas encontram-se normalmente no fabrico de artigos que os consumidores compram, como brinquedos, utensílios e artigos para a casa. Um grande número destes produtos é fabricado - e é aí que os sistemas de câmaras frigoríficas têm o seu lugar. Ao utilizá-los, os fabricantes podem manter os custos de produção baixos e, ao mesmo tempo, fabricar rapidamente uma grande quantidade de artigos.

Como conceber e otimizar o sistema de câmara frigorífica?

Os canais frios são cruciais para assegurar uma distribuição uniforme da temperatura e reduzir o desperdício de material durante a moldagem por injeção. Normalmente, envolvem um canal através do qual o plástico fundido flui antes de entrar nas cavidades do molde. As principais vantagens incluem uma manutenção simplificada, custos iniciais mais baixos e a capacidade de produzir uma gama mais alargada de tamanhos e formas de peças.

Forma e secção transversal do corredor

O desempenho de um sistema de canais frios é diretamente afetado pela forma e conceção da secção transversal dos canais. Estes podem ser circulares, rectangulares ou trapezoidais. Embora os canais circulares permitam um fluxo mais fácil e um melhor arrefecimento, tornando-os desejáveis, são também mais difíceis de fabricar. Os canais rectangulares e trapezoidais, por outro lado, são mais fáceis de fabricar, mas podem oferecer padrões de fluxo menos eficientes, o que por vezes significa que há um aumento da resistência.

Corredores circulares: Estes canais são ideais para o fabrico de peças moldadas de alta precisão e qualidade, uma vez que não criam muita resistência nem deixam escapar o calor. Mas custam muito caro e são difíceis de produzir, normalmente utilizados em cenários de produção de alta demanda.

Corredores rectangulares: Embora sejam fáceis e baratos de produzir e fabricar, estes canais também perdem calor mais rapidamente e oferecem maior resistência ao fluxo. Funcionam bem para a maioria da produção geral de peças moldadas, especialmente quando a precisão do processamento do canal não é crítica.

Corrediças trapezoidais: Estes canais oferecem um equilíbrio entre canais circulares e rectangulares, proporcionando um bom desempenho de fluxo e capacidade de fabrico, o que os torna uma escolha adequada para a produção de peças moldadas com requisitos médios.

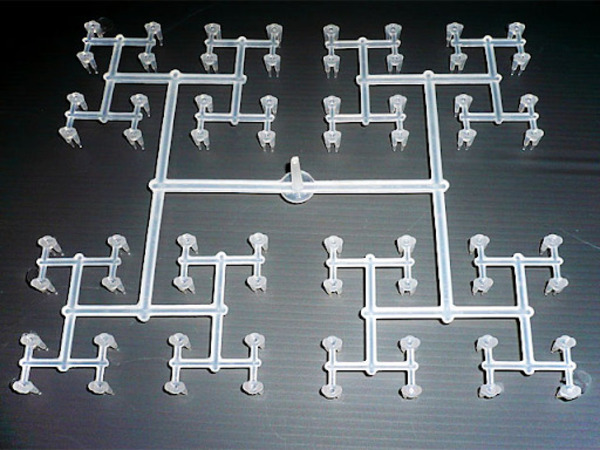

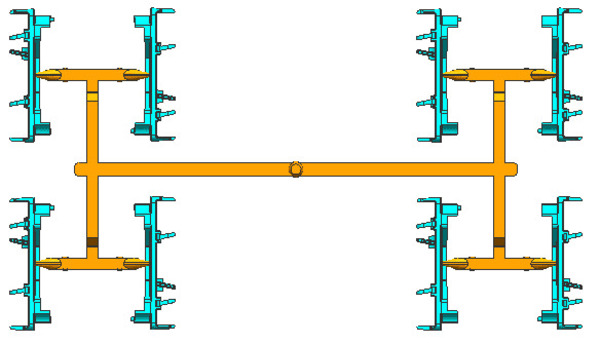

Design de equilíbrio do corredor

A conceção equilibrada dos canais é crucial para garantir um enchimento uniforme de cada cavidade do molde. Os canais desequilibrados podem causar tempos de enchimento inconsistentes, afectando a qualidade das peças moldadas.

Layout do corredor equilibrado: Ao organizar razoavelmente os comprimentos dos canais e as áreas de secção transversal, o percurso do fluxo de plástico de cada cavidade do molde pode ser idêntico, garantindo um enchimento uniforme. Este método é adequado para moldes multi-cavidades3.

Layout do corredor desequilibrado: Por vezes, pode não ser viável ter um sistema de corrediças totalmente equilibrado devido à forma e posição das cavidades. No entanto, poderá ser possível obter um equilíbrio mais próximo, alterando a área da secção transversal ou a forma - ou ambas. Para verificar se isto funcionou corretamente, terá de simular o que acontece quando o molde enche (e talvez também fazer algumas experiências).

Seleção do tipo de porta

A escolha do tipo de porta tem um impacto direto na qualidade da moldagem e no aspeto das peças moldadas. Os tipos mais comuns de portões incluem portões de ponta, portões em leque e portões em túnel.

Portão de localização exacta: Este tipo de comporta é mais adequado para peças moldadas pequenas e complexas. Cria pequenas marcas na comporta que quase não se notam, pelo que o seu aspeto é minimamente afetado; no entanto, a resistência ao fluxo é maior do que com outros tipos e pode haver entupimentos ocasionais.

Porta de ventoinha: Este tipo de portão é ótimo para fazer grandes coisas, peças de paredes finas4. Tem uma secção transversal que se alarga gradualmente, pelo que o plástico derretido flui melhor e preenche o molde de forma mais eficaz. Mas, devido ao seu funcionamento, o portão deixa marcas mais evidentes na superfície, que podem não ter um bom aspeto.

Porta do túnel: Também designada por porta de subsuperfície, é útil em linhas de produção automatizadas. Tem a vantagem do corte automático do portão e de uma elevada eficiência de produção, mas a sua conceção e processamento são mais complexos e dispendiosos.

Otimização do sistema de arrefecimento

A melhoria da eficiência da produção e da qualidade das peças depende em grande medida da conceção e otimização do sistema de arrefecimento. Ao certificar-se de que o sistema de arrefecimento é bem concebido, pode reduzir significativamente tempo de arrefecimento5; diminuir o encolhimento ou a deformação das peças.

Disposição dos canais de água: Para facilitar uma transferência de calor eficiente, recomenda-se que os canais de água de arrefecimento sejam colocados muito próximos dos canais e cavidades. Para um arrefecimento uniforme - e para evitar o sobreaquecimento localizado - a disposição também deve ser regular e racional.

Sistema de controlo da temperatura: Os sistemas avançados de controlo da temperatura são concebidos para regular com precisão o fluxo e a temperatura da água de arrefecimento, garantindo assim que o arrefecimento ocorre sempre como pretendido. Ao utilizar controladores de temperatura inteligentes juntamente com sensores, torna-se possível não só monitorizar a temperatura do molde ao vivo, mas também efetuar prontamente quaisquer ajustes necessários aos parâmetros de arrefecimento.

Otimização do tempo de arrefecimento: O tempo de arrefecimento deve ser optimizado em função das qualidades do material plástico e do tamanho de uma determinada peça. Se o arrefecimento demorar demasiado tempo, diminuirá a eficiência global da produção. No entanto, se não for suficientemente longo, existe a possibilidade de ocorrer deformação - ou encolher de forma desigual. São necessárias experiências e simulações para decidir qual seria a quantidade ideal de tempo de arrefecimento.

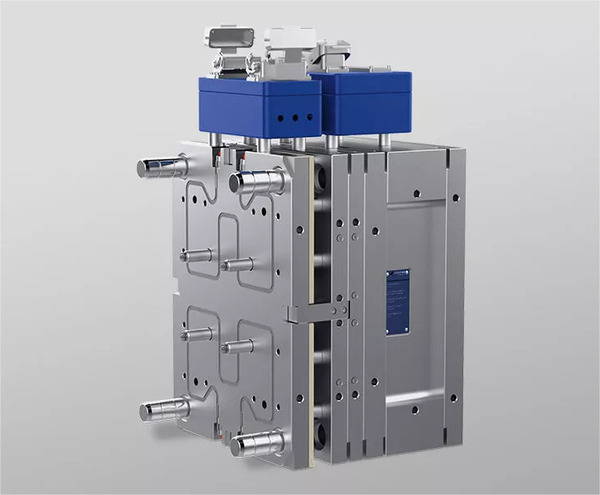

Manutenção e conservação de moldes

A manutenção e os cuidados a ter com os moldes são cruciais para prolongar a vida útil do molde e garantir a qualidade da produção. Os moldes do sistema de canais frios podem sofrer desgaste e envelhecimento ao longo de uma utilização prolongada, exigindo uma inspeção e manutenção regulares.

Limpeza e lubrificação: A manutenção básica inclui limpeza regular e lubrificação. As corrediças e cavidades lisas produzem melhores produtos; para tal, é necessário remover a sujidade e o plástico residual das superfícies do molde. Também é fundamental: reduzir o desgaste através da lubrificação das peças móveis.

Inspeção e reparação: O desgaste dos componentes do molde, especialmente das corrediças ou cavidades, deve ser avaliado com frequência. A deteção precoce de qualquer dano é importante para manter a qualidade da produção elevada. Se necessário, substituir parcialmente ou renovar os moldes.

Armazenamento e conservação: Ao armazenar moldes que não serão utilizados durante algum tempo, tome medidas para evitar problemas como ferrugem, humidade ou amolgadelas. Para o armazenamento a longo prazo, depois de os limpar cuidadosamente, é aconselhável aplicar agentes anti-ferrugem antes de colocar os artigos em áreas secas e bem ventiladas.

Quais são os casos reais de aplicação dos sistemas de câmara fria?

Os canais frios utilizam um canal de plástico solidificado para guiar o material para dentro do molde, levando a uma complexidade reduzida e a custos mais baixos. São normalmente utilizados em embalagens, produtos de consumo e peças automóveis. As principais vantagens incluem a facilidade de manutenção, o investimento inicial mais baixo e a produção mínima de resíduos.

Produção de peças para automóveis

Os sistemas de canal frio são comuns no fabrico de automóveis, fornecendo peças como caixas de faróis, painéis de instrumentos e componentes interiores. Um grande fabricante de automóveis utilizou-os com bons resultados na produção - por exemplo - de unidades de alojamento de faróis. Ao conceber um sistema eficiente de canais e refrigeração, aumentou a produtividade e melhorou a qualidade. Até à data, os tempos de ciclo para a moldagem destes artigos diminuíram um quinto após a instalação do novo equipamento; simultaneamente, registou-se uma queda de 15% nos defeitos.

Fabrico de caixas para produtos electrónicos

A necessidade de precisão e de caixas atraentes é elevada quando se trata de produtos electrónicos. Uma empresa conseguiu utilizar portas de desenho juntamente com canais frios, de modo a poder realizar uma moldagem por injeção de qualidade que produz as suas caixas com grande precisão. Demorou algum tempo, mas depois de efetuar algumas alterações, a velocidade de produção aumentou 25% e, ao mesmo tempo, houve menos problemas de mau aspeto - na verdade, estes diminuíram 30%.

Produção de dispositivos médicos

O equipamento médico tem de ser fabricado com materiais de alta qualidade, puros e exactos. Por exemplo, uma empresa fabrica seringas utilizando um sistema de canal frio; concebendo cuidadosamente os moldes e afinando os sistemas de arrefecimento, podem certificar-se de que cada uma delas é limpa e exacta. Como resultado, a percentagem de artigos utilizáveis aumentou acima de 99%, enquanto a produção também aumentou em 20%.

Fabrico de bens de consumo

Os sistemas de canais frios são comuns no fabrico de artigos de consumo quotidiano, como brinquedos, utensílios e artigos domésticos. Uma empresa que fabrica brinquedos de plástico utilizou-os juntamente com portas de ventilação - com resultados impressionantes: ao equilibrar os corredores e melhorar o arrefecimento, reduziram tanto o desperdício como o tempo de produção; atualmente, cada brinquedo demora menos 15% a fabricar, enquanto o desperdício diminuiu 10%.

Qual é a tendência de desenvolvimento futuro do sistema de câmara fria?

Os sistemas de canais frios facilitam um processo de moldagem por injeção mais simples e económico, arrefecendo o plástico antes de este entrar na cavidade do molde. São preferidos para produzir peças mais pequenas e atingir tempos de ciclo mais rápidos. As principais vantagens incluem custos de ferramentas mais baixos e menos desperdício de material, o que os torna ideais para produções de grande volume.

Sistemas inteligentes e automatizados

À medida que a Indústria 4. 0, a tecnologia inteligente está a ser aplicada aos sistemas de canais frios, tornando-os mais inteligentes e automatizados. Com a adição de sensores e mecanismos de controlo, estes sistemas podem agora ser monitorizados e ajustados em tempo real - uma medida que aumenta a eficiência e o controlo de qualidade durante a produção.

Aplicação de novos materiais

A utilização de novos materiais continuará a fazer avançar o desenvolvimento dos sistemas de canais frios. A chegada de plásticos biodegradáveis e de alto desempenho oferece novos desafios, bem como possibilidades. Os sistemas devem aperfeiçoar continuamente os projectos e os processos para poderem trabalhar com as caraterísticas apresentadas por estes materiais.

Conservação da energia e proteção do ambiente

A conservação de energia e a proteção ambiental são importantes direcções futuras para o desenvolvimento de sistemas de canais frios. Ao otimizar o design dos sistemas de canais e de refrigeração, é possível reduzir o consumo de energia e o desperdício de material. A utilização de materiais renováveis e de processos de fabrico ecológicos irá melhorar ainda mais o desempenho ambiental dos sistemas de canais frios.

Fabrico de precisão

Os sistemas de canais frios estão a tornar-se cada vez mais importantes em fabrico de precisão6à medida que aumenta a procura de produtos exactos e de alta qualidade. Ao conceber cuidadosamente estes sistemas e ao utilizar métodos de fabrico de vanguarda, a sua capacidade de produzir moldes com precisão - bem como produtos consistentes em geral.

Conclusão

Os sistemas de canais frios são uma parte essencial da tecnologia de moldagem por injeção. Apresentam vantagens como o baixo custo, a conceção simples e a ampla aplicabilidade. No entanto, também têm desvantagens como o desperdício de material e uma menor eficiência de produção. Ao otimizar o design do canal, o design do sistema de arrefecimento e a seleção do material do molde, o desempenho dos sistemas de canais frios pode ser melhorado para satisfazer as necessidades de vários cenários de aplicação. No futuro, com o desenvolvimento de aplicações inteligentes, automatizadas, de novos materiais e de tecnologias de poupança de energia, os sistemas de canais frios enfrentarão novas oportunidades e desafios. Este artigo tem como objetivo proporcionar aos leitores um conhecimento abrangente dos sistemas de canais frios, apoiando aplicações práticas e inovações tecnológicas.

No campo da moldagem por injeção, a otimização e inovação contínuas dos sistemas de canais frios impulsionarão o desenvolvimento da indústria transformadora, satisfazendo constantemente as crescentes exigências do mercado e os requisitos técnicos. Aguardamos com expetativa a aplicação generalizada de sistemas de canais frios em várias indústrias, trazendo mais conveniência e benefícios para a produção industrial.

- Saiba o que é um canal quente: Um sistema de canal quente é uma unidade de transporte de plástico fundido utilizada num molde de injeção. ↩

- Saiba mais sobre os princípios básicos da moldagem por injeção: Sistemas de canais frios: os canais frios são moldes e canais não aquecidos utilizados para injetar plástico fundido na cavidade de uma ferramenta de molde. ↩

- Saiba mais sobre o molde de cavidade única vs molde de cavidade múltipla: Quais são as diferenças :Numa cavidade múltipla, o molde tem mais do que uma cavidade, que produz várias peças em simultâneo. ↩

- Saiba mais sobre Como maquinar peças de paredes finas: As peças de paredes finas referem-se normalmente à espessura da parede e à relação de tamanho axial ou radial superior a 1/10 das peças. ↩

- Saiba mais sobre A importância do tempo de arrefecimento na moldagem por injeção: O tempo de arrefecimento permite que o plástico fundido solidifique, garantindo a estabilidade dimensional e tendo um impacto direto na qualidade da peça. ↩

- Saiba mais sobre o que é o fabrico de precisão : O fabrico de precisão consiste em criar componentes extremamente precisos e complexos a partir de projectos. ↩