A moldagem por injeção de produtos de plástico transparente requer precisão e técnicas especializadas para obter clareza e uniformidade, o que a torna vital em indústrias que vão desde a ótica à eletrónica de consumo.

Para moldar plásticos transparentes de forma eficaz, é necessário manter uma temperatura e pressão precisas, escolher materiais de molde e resinas plásticas adequados, garantindo a clareza e minimizando defeitos como bolhas e nebulosidade.

Compreender as especificidades da moldagem de plástico transparente não só melhora a qualidade do produto, como também aumenta a eficiência. Aprofunde-se para compreender como as diferentes técnicas e materiais podem otimizar o seu processo de produção centrado na transparência.

O controlo adequado da temperatura é essencial para criar produtos de plástico transparente.Verdadeiro

A manutenção da temperatura exacta durante a moldagem por injeção evita defeitos como bolhas e garante a clareza do produto final.

Todos os produtos de plástico transparente requerem processos de moldagem por injeção idênticos.Falso

Os diferentes plásticos transparentes têm propriedades únicas, necessitando de técnicas de moldagem por injeção adaptadas para uma clareza e durabilidade óptimas.

Como é que a preparação da matéria-prima afecta a moldagem por injeção de produtos de plástico transparente?

A preparação adequada das matérias-primas é crucial para alcançar uma transparência e qualidade óptimas nos produtos de plástico moldados por injeção.

A preparação adequada das matérias-primas, incluindo a secagem, a pureza e o tamanho das partículas, é crucial para uma qualidade consistente dos plásticos moldados por injeção, evitando defeitos e garantindo a clareza dos produtos automóveis e electrónicos.

Seleção de matérias-primas

-

Policarbonato (PC)1:Tem uma excelente transparência ótica, elevada resistência ao impacto e boa resistência ao calor, e pode manter propriedades físicas estáveis numa vasta gama de temperaturas. É adequado para a produção de produtos com elevados requisitos de transparência e resistência, tais como lentes ópticas, caixas transparentes para produtos electrónicos topo de gama e abajures para automóveis. No entanto, a sua fluidez de processamento é relativamente fraca, e o processo de moldagem por injeção requer um controlo preciso dos parâmetros do processo.

-

Polimetacrilato de metilo (PMMA)2: Também conhecido vulgarmente como acrílico, o PMMA tem uma excelente transmissão de luz, comparável à do vidro, e uma boa resistência às intempéries. É normalmente utilizado na produção de expositores, caixas de luz para publicidade, ornamentos decorativos e vários tipos de candeeiros e lanternas, etc. Pode apresentar um efeito visual muito bom. No entanto, a dureza da sua superfície é relativamente baixa, tornando-a fácil de riscar. Por conseguinte, deve ser dada atenção à proteção durante a utilização e o processamento subsequentes.

-

Politereftalato de etileno (PET):É normalmente utilizado em embalagens alimentares, farmacêuticas e outras embalagens transparentes. Tem boa estabilidade química, transparência e certas propriedades de barreira. O custo é relativamente razoável. No entanto, as suas caraterísticas de cristalização têm um certo impacto no processo de moldagem por injeção. O processamento deve controlar razoavelmente a temperatura e outros parâmetros com base nas necessidades de cristalização.

-

Outros plásticos transparentes:O poliestireno (PS) é um material barato e transparente que é frequentemente utilizado para fabricar produtos simples e transparentes, como loiça descartável e artigos de papelaria. A poliolefina cíclica (COC) é muito utilizada na indústria ótica, especialmente no fabrico de lentes de alta precisão. É óptima para este fim porque não flete muito a luz, é muito pura, e coisas do género. Mas o seu fabrico é mais caro.

Secagem de matérias-primas

- Seleção do equipamento de secagem3:O equipamento de secagem comum inclui fornos de circulação de ar quente, fornos de vácuo e secadores de desumidificação. Se estiver a fazer muita secagem e precisar de manter o teor de humidade das suas matérias-primas de plástico transparente muito baixo, então um secador de desumidificação é a melhor opção. Este proporciona um ambiente de secagem agradável e de baixa humidade e retira a humidade do material. Se estiver a fazer lotes pequenos ou médios ou se estiver a secar materiais que não têm de estar super secos, então um forno de circulação de ar quente é o caminho a seguir.

- Definições dos parâmetros de secagem:Para as matérias-primas de PC, utilizamos normalmente um secador desumidificador. O temperatura de secagem4 é normalmente fixado em 110-130 graus Celsius, e o tempo de secagem é de 4-8 horas. O tempo de secagem específico deve ser ajustado de acordo com o teor de humidade inicial das matérias-primas e o tamanho do lote. Ao mesmo tempo, a humidade do ambiente de secagem deve ser rigorosamente controlada, e deve ser mantida abaixo de 10% para garantir que o teor de humidade das matérias-primas finais possa ser reduzido para dentro de 0,02%. Para as matérias-primas PMMA, a temperatura de secagem pode ser fixada em 70-90 graus Celsius, e o tempo de secagem é de cerca de 3-6 horas. A sua sensibilidade à humidade é relativamente baixa, mas também é necessário garantir que o teor de humidade após a secagem cumpre os requisitos para evitar defeitos como o fio de prata e bolhas no produto.

A secagem correta das matérias-primas aumenta a clareza dos produtos de plástico transparente.Verdadeiro

Os materiais secos evitam bolhas e imperfeições, que são essenciais para alcançar uma elevada transparência nos produtos moldados.

A preparação da matéria-prima não tem qualquer efeito sobre a durabilidade dos plásticos transparentes.Falso

A preparação adequada, incluindo a pureza do material e a secagem, afecta diretamente a integridade estrutural e a durabilidade do produto final.

Qual o Impacto da Seleção e Depuração da Máquina de Moldagem por Injeção na Moldagem por Injeção de Produtos de Plástico Transparente?

A seleção da máquina de moldagem por injeção correta e a depuração precisa são fundamentais para alcançar a transparência e a qualidade ideais nos produtos de plástico.

A seleção da máquina de moldagem por injeção correta e a depuração precisa são cruciais para os plásticos transparentes, com impacto na transparência e na qualidade através da redução de defeitos como a névoa e a descoloração, essenciais em produtos automóveis, médicos e de consumo.

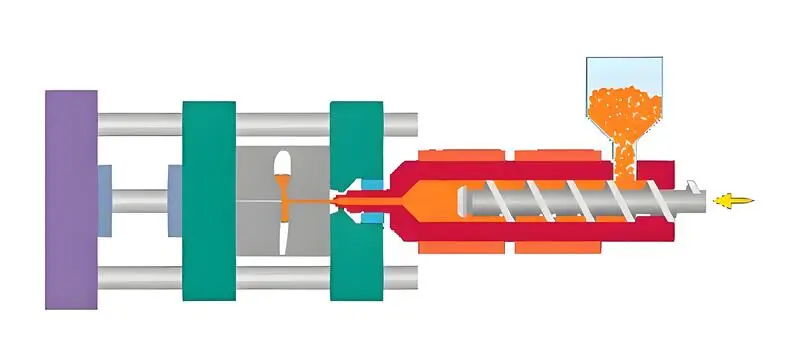

Seleção de máquinas de moldagem por injeção

-

Estrutura do parafuso: Quando estiver a moldar plástico transparente, deve utilizar um parafuso que tenha um cone. O parafuso deve ter um cone que se torna mais pequeno à medida que se vai da parte de trás do parafuso para a frente do parafuso. Isto ajudá-lo-á a derreter melhor o plástico e a tornar a temperatura e a viscosidade do plástico mais consistentes. Isto ajudá-lo-á a fazer peças melhores e mais claras. Além disso, deve utilizar um parafuso comprido. Deve utilizar um parafuso que seja cerca de 20 a 25 vezes mais comprido do que largo. Um parafuso mais comprido dará ao plástico mais tempo para derreter. Isto é especialmente importante quando se está a moldar plástico transparente que tem uma viscosidade elevada.

-

Precisão do sistema de injeção:O sistema de injeção da máquina de moldagem por injeção deve ser capaz de controlar o volume de injeção com elevada precisão. A repetibilidade do volume de injeção deve ser capaz de atingir ±1%. Isto é para garantir que o volume de plástico fundido injetado na cavidade do molde é preciso em cada injeção. Isto também serve para evitar problemas de qualidade, tais como desvios dimensionais, falta de material ou arestas dos produtos devido ao desvio do volume de injeção.

- Estabilidade do sistema de fixação:O sistema de fixação precisa de ter força de fixação suficiente para garantir que a cavidade do molde possa ser fechada firmemente durante o processo de injeção, para evitar que o plástico derretido transborde da superfície de separação sob alta pressão, formando uma borda voadora. Ao mesmo tempo, a ação de abertura e fecho do sistema de fixação deve ser suave e precisa, de modo a evitar que factores instáveis, como o impacto violento do molde, afectem a qualidade de moldagem dos produtos e a vida útil do molde.

Ajuste dos parâmetros

- Velocidade de injeção: Não injecte demasiado depressa, ou o plástico derreterá e criará turbulência, prendendo o ar e provocando bolhas. Isto afectará a transparência e o aspeto do produto. Para produtos transparentes simples e de paredes uniformes, a velocidade de injeção pode ser estável, normalmente cerca de 10-30 cm³/s. Mas para produtos transparentes complexos e de paredes finas, a velocidade de injeção tem de ser estável. Para produtos complexos com paredes finas, paredes reforçadas ou transições de paredes finas para paredes grossas, é frequentemente necessário utilizar velocidades de injeção em várias fases. Por exemplo, no início da injeção, encher a uma velocidade mais lenta (5-10cm³/s) para que a massa fundida possa entrar suavemente no canal de fluxo principal e na parte principal da cavidade. Ao encher as peças de paredes finas ou complexas, aumente a velocidade para 20-40 cm³/s para garantir que a massa fundida possa encher completamente essas peças. Depois, quando se aproximar do fim da cavidade, reduza a velocidade para evitar o flash.

-

Pressão que mantém a velocidade:A velocidade da fase de manutenção da pressão é relativamente lenta, principalmente para o reabastecimento suave da massa fundida, e a sua velocidade é geralmente fixada em 1 - 5cm³/s, que deve ser ajustada de acordo com os requisitos específicos dos produtos e os parâmetros como a pressão de manutenção da pressão, de modo a garantir que a qualidade dos produtos é estável durante o processo de manutenção da pressão.

-

Pressão de injeção:Ao definir o pressão de injeção5Por exemplo, para produtos de plástico transparente de paredes finas, porque a massa fundida na cavidade arrefece rapidamente, é necessário utilizar uma pressão de injeção mais elevada para garantir que a massa fundida pode preencher rápida e completamente toda a cavidade, para que não se obtenha um tiro curto. Poderá ser necessário utilizar 100-150MPa ou mesmo mais. Para produtos de paredes espessas, a pressão de injeção é mais baixa, normalmente cerca de 50-100MPa. É necessário ter cuidado para não utilizar demasiada pressão, porque isso pode causar muita tensão residual no interior do produto, o que pode provocar fissuras ou deformações posteriores. Quando se está a preparar o molde, normalmente é necessário experimentar alguns moldes diferentes para encontrar a melhor pressão de injeção.

-

Pressão de retenção:A pressão de retenção é normalmente inferior à pressão de injeção. A sua principal função é complementar a fusão do plástico durante o arrefecimento e o encolhimento do produto, de modo a que a densidade do produto seja uniforme, para evitar marcas de encolhimento. Para produtos de PC, a pressão de retenção é geralmente 60% - 80% da pressão de injeção, e o tempo de retenção é maioritariamente entre 5 - 20 segundos, de acordo com a espessura da parede do produto; a pressão de retenção dos produtos PMMA é de cerca de 50% - 70% da pressão de injeção, e o tempo de retenção é de cerca de 3 - 10 segundos; a pressão de retenção dos produtos PET é aproximadamente 70% - 90% da pressão de injeção, e o tempo de retenção pode ser de 8 - 20 segundos, os parâmetros específicos têm de ser optimizados por moldagem experimental. Os parâmetros específicos devem ser optimizados e ajustados através de moldagem experimental.

-

Temperatura do barril:Para matérias-primas de PC, a temperatura do barril é geralmente definida em 260 ℃ - 280 ℃ na seção frontal, 240 ℃ - 260 ℃ na seção intermediária e 220 ℃ - 240 ℃ na seção traseira. Este gradiente de temperatura ajuda a matéria-prima a plastificar gradualmente e uniformemente. A temperatura vai amolecer a partir da seção de carregamento e, em seguida, atingir um bom estado de fluxo adequado para injeção na seção frontal. para matérias-primas PMMA, a temperatura do barril é geralmente definida em 200 ℃ - 230 ℃ na seção frontal e 200 ℃ - 230 ℃ na seção intermediária e 200 ℃ - 230 ℃ na seção intermediária. A temperatura do cilindro de matérias-primas PMMA está geralmente na faixa de 200 ℃ - 230 ℃, 180 ℃ - 200 ℃ na seção intermediária e 160 ℃ - 180 ℃ na seção traseira. Deve ser finamente ajustado de acordo com sua janela de temperatura de processamento relativamente estreita para evitar a decomposição causada por uma temperatura muito alta, o que afeta a transparência e a cor dos produtos.A temperatura do cilindro de matérias-primas PET na seção frontal está principalmente na faixa de 270°C - 290°C, a temperatura da seção média está na faixa de 250°C - 270°C, e a temperatura da seção traseira está na faixa de 230°C - 250°C, que deve ser prestada atenção. PET no processo de cristalização, através do controle de temperatura para regular o grau de cristalinidade, que por sua vez afeta o desempenho e a aparência dos produtos.

-

Temperatura do bocal: A temperatura do bico é normalmente um pouco inferior à temperatura do temperatura do barril6. Para PC, a temperatura do bocal pode ser definida para 250-270°C. Isto pode assegurar que o plástico derrete suavemente e é injetado no molde através do bocal. Também pode evitar a baba causada pelo facto de a temperatura do bocal ser demasiado elevada. Para PMMA, a temperatura do bocal é adequada a 190-210°C. Para o PET, a temperatura do bocal é de 260-280°C. A temperatura específica deve ser definida razoavelmente de acordo com a viscosidade da fusão e as caraterísticas de fluxo dos diferentes plásticos.

A seleção correta da máquina reduz os defeitos nos plásticos transparentes.Verdadeiro

A escolha e as definições corretas da máquina minimizam os defeitos comuns, como o embaciamento, garantindo uma melhor clareza e qualidade ópticas.

Qualquer máquina de moldagem por injeção é adequada para plásticos transparentes.Falso

Nem todas as máquinas podem lidar adequadamente com os requisitos específicos dos plásticos transparentes, que necessitam de ajustes finos para uma clareza óptima.

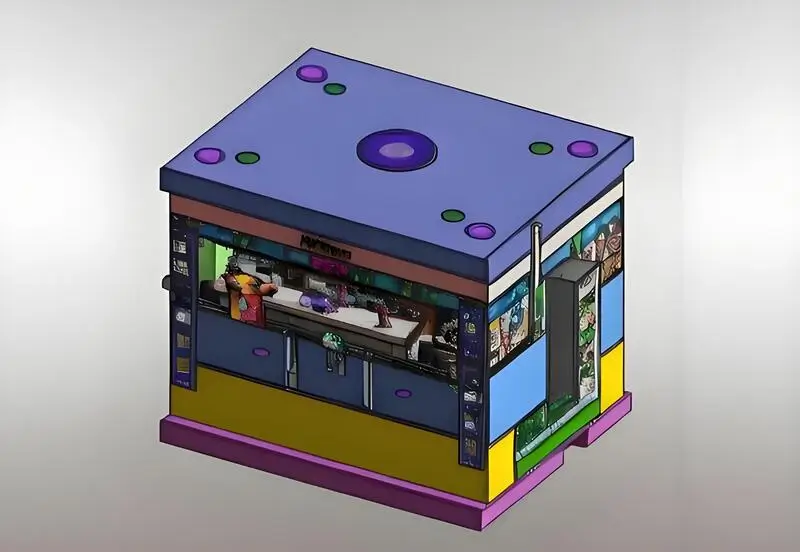

Pontos de conceção e fabrico de moldes Como influenciar a moldagem por injeção de plásticos transparentes?

A conceção e o fabrico eficazes de moldes são essenciais para otimizar a moldagem por injeção de plásticos transparentes, garantindo produtos finais claros e de alta qualidade.

A moldagem de plástico transparente é influenciada pela seleção do material, pelo polimento do molde e pela precisão do design. As condições ideais melhoram a clareza e reduzem os defeitos, beneficiando as indústrias automóvel, eletrónica e de embalagens.

Conceção dos gases de escape

-

Ranhuras de escape:A profundidade, a largura e o comprimento das ranhuras de escape têm de ser cuidadosamente concebidos. A profundidade situa-se normalmente entre 0,02 mm e 0,05 mm. Se for demasiado rasa, o efeito de exaustão será fraco. Se for demasiado profunda, o plástico derretido transbordará facilmente e formará uma borda móvel. A largura é normalmente de 3 a 8 mm, dependendo do tamanho e da estrutura do molde. O comprimento do canal de ventilação deve estender-se para o exterior da cavidade do molde para que o ar possa ser descarregado suavemente para fora do molde. A localização do canal de ventilação deve ser escolhida na última parte do molde a ser preenchido, como o canto da cavidade, o final do reforço e outros locais onde o ar é suscetível de se acumular, a fim de melhorar a eficiência da ventilação.

-

Inserções de aço permeáveis ao gás7:O aço permeável ao gás é um material com boa permeabilidade ao gás, que será transformado em parte das inserções do molde para ajudar o efeito de escape é significativo. Ao utilizar inserções de aço permeável ao ar, preste atenção à sua posição de instalação e outras partes do molde com, inserções da porosidade é geralmente entre 15% - 30%, o tamanho do poro é uniforme, de modo a garantir que o ar passa suavemente, e ao mesmo tempo não vai fazer o plástico derreter um grande número de infiltração e entupimento do poro. O número e a distribuição das inserções de aço permeáveis ao ar no molde devem ser determinados de acordo com a forma e a dimensão do produto, bem como com a necessidade de exaustão, por exemplo, para uma estrutura grande e complexa dos moldes de produtos transparentes, pode ser necessário mais do que uma inserção de aço permeável ao ar distribuída em diferentes partes para garantir o efeito de exaustão.

- Outros métodos de escape:Também pode utilizar uma bomba de vácuo para ajudar no processo de ventilação. Ao ligar uma bomba de vácuo ao molde, pode retirar o ar da cavidade antes de injetar o plástico. Isto coloca a cavidade num estado de pressão negativa, facilitando o preenchimento da cavidade pelo plástico derretido e reduzindo a possibilidade de bolhas de ar. Outra forma simples de ventilação é utilizar o espaço natural na linha de separação. No entanto, este método tem uma eficácia limitada e é normalmente utilizado em combinação com outros métodos de ventilação. Além disso, deve ter-se o cuidado de controlar a dimensão da abertura da linha de separação para evitar que a massa fundida transborde.

Otimização do sistema de arrefecimento

- Disposição dos canais de arrefecimento8:A disposição dos canais de arrefecimento deve ser concebida de acordo com a forma e a espessura da parede do produto. Para produtos com formas regulares e espessura de parede uniforme, os canais de arrefecimento podem ser dispostos em linha reta ou em círculo para uma distribuição uniforme. Para produtos com formas irregulares e grandes diferenças na espessura da parede, os canais de arrefecimento devem ser divididos. Os canais de arrefecimento nas partes mais espessas da parede devem ser mais densos, ou os canais de arrefecimento devem estar mais próximos da superfície da cavidade para acelerar o arrefecimento destas partes e assegurar o arrefecimento geral do produto. Por exemplo, para um molde de produto transparente com um reforço de parede fina e uma estrutura de corpo de parede espessa, o espaçamento dos canais de arrefecimento abaixo do corpo de parede espessa pode ser definido para 20-30mm, enquanto o espaçamento dos canais de arrefecimento perto do reforço de parede fina pode ser reduzido para 10-15mm. A direção dos canais de arrefecimento deve ser concebida de forma razoável para evitar a formação de zonas mortas de arrefecimento.

-

Tamanho do canal de arrefecimento:O diâmetro do canal de arrefecimento situa-se normalmente entre 8 mm e 12 mm. Se o diâmetro for demasiado pequeno, afectará o fluxo do líquido de refrigeração e a eficiência do arrefecimento. Se o diâmetro for demasiado grande, tornará a estrutura do molde demasiado complexa, aumentará os custos e ocupará demasiado espaço no molde. A distância entre o canal de arrefecimento e a superfície da cavidade também deve ser ajustada de acordo com a espessura da parede do produto e outros factores. Normalmente, é de cerca de 10 a 20 mm. Se a distância for demasiado próxima da superfície do produto, é fácil produzir marcas de frio, o que afecta a qualidade da aparência. Se a distância for demasiado grande, o efeito de arrefecimento é fraco, o que resulta num tempo de arrefecimento mais longo para o produto e num ciclo de produção mais longo.

-

Seleção e controlo do líquido de refrigeração:O líquido de refrigeração é normalmente utilizado em máquinas de moldagem por injeção, incluindo água, óleo e líquido de refrigeração especial para moldes. A água tem bom efeito de resfriamento e baixo custo, mas é fácil causar ferrugem no molde, por isso é necessário adicionar inibidor de ferrugem e outras proteções; o óleo tem velocidade de resfriamento relativamente lenta, mas tem boas propriedades de ferrugem e lubrificação, adequado para alguns moldes com requisitos de controle de temperatura mais elevados e requisitos de precisão rígidos. A temperatura do refrigerante deve ser ajustada de acordo com o tipo de produtos plásticos e requisitos do processo, geralmente controlada entre 5 ℃ - 30 ℃ e, ao mesmo tempo, o sistema de controle de temperatura é usado para realizar o controle preciso da temperatura do refrigerante para garantir que o processo de resfriamento seja estável e uniforme.

Conceção do mecanismo de desmoldagem

-

Seleção do método de desmoldagem:Existem vários métodos de desmoldagem comuns, tais como a desmoldagem por pressão, a desmoldagem por topo inclinado, a desmoldagem por haste, etc. A desmoldagem por pressão é adequada para produtos transparentes com forma simples e plana. Os produtos são empurrados para fora da cavidade do molde como um todo através da placa de pressão. A força de desmoldagem é uniforme e não é fácil danificar a superfície dos produtos. A desmoldagem de topo inclinado é maioritariamente utilizada para produtos com estrutura de fivela invertida. O topo inclinado pode ser utilizado para remover suavemente os produtos com fivelas invertidas através do movimento inclinado durante o processo de abertura e fecho do molde. A desmoldagem por varão é mais flexível. De acordo com a forma específica do produto e a necessidade de definir a posição de vários empurradores, mas preste atenção ao design da parte de contacto entre o empurrador e o produto para evitar deixar vestígios óbvios do empurrador na superfície do produto.

-

Regulação da inclinação da desmoldagem9:É importante ter um ângulo de desmoldagem quando se desmoldam produtos de plástico transparente. Geralmente, o ângulo de desmoldagem situa-se entre 1° e 3°. Para produtos com requisitos de alta precisão de superfície e textura macia, o ângulo de desmoldagem pode ser aumentado para 3° a 5°. Ao conceber a cavidade do molde, temos de considerar a definição da inclinação de desmoldagem, para que o produto possa ser arrefecido e contraído ao longo da direção da inclinação para uma desmoldagem suave. Ao mesmo tempo, temos de garantir que a precisão dimensional e a qualidade da aparência do produto não são afectadas pela inclinação. Especialmente para produtos transparentes com requisitos ópticos, a conceção da inclinação de desmoldagem deve ser mais delicada para evitar alterações nas propriedades ópticas causadas por problemas de refração da luz devido à inclinação.

- Tratamento de superfície de peças de desmoldagem:As superfícies das peças que entram em contacto com os produtos, como a placa de pressão, o topo inclinado, a haste de pressão, etc., devem ser polidas a um grau fino, de modo que a rugosidade da superfície seja inferior a Ra0,8μm, para que os arranhões na superfície dos produtos possam ser minimizados durante o processo de desmoldagem, garantindo que os produtos tenham um alto grau de acabamento e transparência. Além disso, você também pode usar métodos de tratamento de superfície, como cromagem dura na superfície das peças de desmoldagem para melhorar sua resistência ao desgaste e resistência à corrosão, estender a vida útil das peças de desmoldagem e proteger ainda mais o processo de desmoldagem suave e a qualidade dos produtos.

A conceção do molde determina a clareza dos plásticos transparentes na moldagem por injeção.Verdadeiro

As considerações de design adequadas, como o polimento e a seleção de materiais, têm um impacto significativo na clareza e na qualidade do produto final.

Todos os plásticos transparentes requerem a mesma abordagem de conceção de moldes.Falso

Os diferentes plásticos transparentes têm propriedades únicas e podem exigir estratégias de conceção adaptadas para obter resultados óptimos.

Como é que o Controlo do Processo de Injeção Afecta a Moldagem por Injeção de Plásticos Transparentes?

O controlo do processo de injeção é crucial para moldar plásticos transparentes de alta qualidade, garantindo clareza e resistência mecânica em várias aplicações.

O controlo das condições do processo de injeção aumenta a transparência e a qualidade dos plásticos, assegurando uma temperatura e pressão consistentes, cruciais para as indústrias ótica e eletrónica.

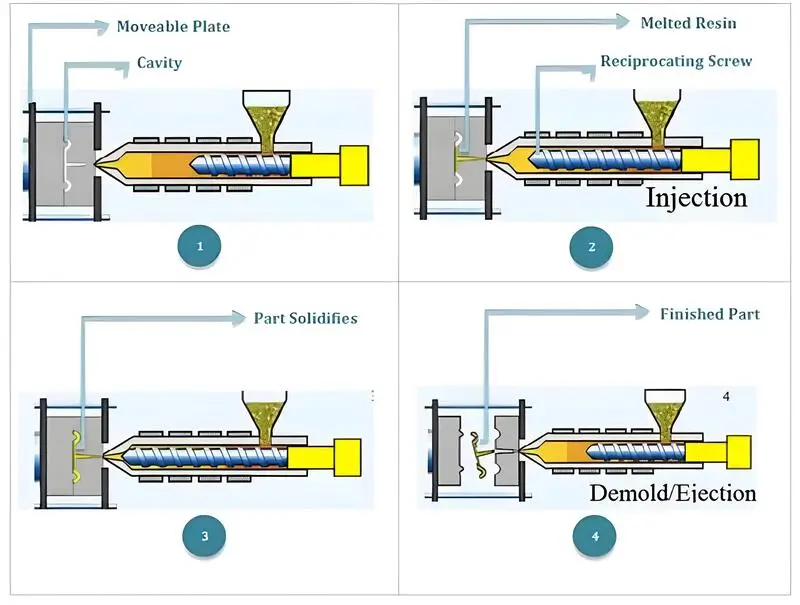

Controlo de injeção em várias fases

Quando se utiliza um processo de injeção em várias fases10Para efeitos de controlo, o processo é normalmente dividido em 3-5 fases. No início do processo de injeção, que é a primeira fase, injecta-se a uma velocidade muito lenta (cerca de 3-5 cm³/s) e a baixa pressão (cerca de 30-40% da pressão de injeção final) para permitir que a massa fundida preencha as principais vias de escoamento e as portas das cavidades do molde de forma lenta e suave, e para evitar a formação de vórtices e a entrada de ar causada pelo impacto a alta velocidade da massa fundida.

Na segunda fase, quando a massa fundida começa a entrar na parte principal da cavidade, de acordo com o tamanho e a espessura da parede da cavidade, a velocidade de injeção deve ser aumentada adequadamente para 8-15cm³/s, e a pressão deve ser aumentada para 50%-60% da pressão final de injeção para garantir que a massa fundida possa ser distribuída uniformemente e preenchida em torno da cavidade. Na terceira fase, se houver produtos de paredes finas, a velocidade de injeção deve ser aumentada para.

Na terceira fase, se existirem áreas de paredes finas, barras de reforço e outras complexidades estruturais, a velocidade é aumentada para 15 - 25cm³/s e a pressão é aumentada em conformidade para assegurar que a massa fundida pode encher totalmente estas partes difíceis de encher. Para alguns produtos grandes ou particularmente complexos, pode também ser necessário configurar a quarta e quinta fases para afinar ainda mais a velocidade e pressão de injeção para conseguir um enchimento perfeito.

Controlo do fluxo de fusão

Quando estiver a injetar, preste sempre atenção ao fluxo do plástico fundido na cavidade. Pode observar a pressão, a velocidade e outros parâmetros da curva da máquina de moldagem por injeção e utilizar a janela de visualização do molde (como a utilização de inserções transparentes ou a abertura de orifícios de observação, etc.) para ver intuitivamente o fluxo do estado de fusão.

Se se verificar que a massa fundida tem turbulência, fluxo estagnado ou uma superfície frontal instável, a velocidade de injeção, a pressão e outros parâmetros devem ser ajustados atempadamente para garantir que a massa fundida pode encher a cavidade suavemente num fluxo laminar. Isto é muito importante para garantir a transparência e a qualidade interna do produto.

Otimização da curva de manutenção da pressão

O processo de pressão de retenção11 não é uma pressão única a manter constante, mas pode ser definida para obter um controlo mais preciso da curva da pressão de manutenção. Normalmente, no início da pressão de retenção, uma pressão de retenção mais elevada (tal como o limite superior da gama de pressão de retenção acima descrita), com o arrefecimento e a contração do produto, reduz gradualmente a pressão de retenção para formar uma curva de pressão decrescente, que pode adaptar-se melhor ao processo de contração do produto fundido para reabastecer a procura de alterações para evitar defeitos devido à pressão de retenção não ser razoável, levando a marcas de encolhimento do produto, vazios internos e outros defeitos.

Ao determinar quanto tempo deve manter a pressão, é necessário ter em conta a espessura da parede, o tamanho da peça, as caraterísticas de retração do plástico e outros factores. Terá de executar alguns moldes de teste e observar a peça depois de sair do molde para ver o seu aspeto e a sua precisão dimensional. Depois, pode fazer ajustes para a otimizar.

Monitorização do processo de manutenção da pressão

Quando se está a manter a pressão, é necessário estar atento à pressão e ao tempo. Também precisa de observar o feedback da pressão das cavidades do molde (pode colocar sensores de pressão nos moldes). É necessário certificar-se de que a pressão de retenção é estável e exacta. Se a pressão de retenção estiver a variar ou o tempo de retenção não for suficientemente longo, é necessário efetuar ajustes. É necessário certificar-se de que as peças têm a mesma densidade e uma estrutura interna completa quando terminar a pressão. Dessa forma, elas arrefecerão e sairão corretamente do molde.

Determinação do tempo de arrefecimento

O cálculo do tempo de arrefecimento é mais complicado, está relacionado com a espessura da parede do produto, a condutividade térmica do plástico, a eficiência de arrefecimento do molde e a temperatura ambiente. De um modo geral, o tempo de arrefecimento pode ser inicialmente estimado por uma fórmula teórica combinada com a experiência prática, e depois determinado com precisão através do molde de ensaio.

Por exemplo, para um produto de PC com uma espessura de parede de 2 mm, a estimativa preliminar do tempo de arrefecimento pode ser de cerca de 10 a 15 segundos, mas o molde de teste real pode ter de ser aumentado ou diminuído de acordo com a qualidade final do produto. Ao determinar o tempo de arrefecimento, é necessário observar a deformação, a precisão dimensional e a qualidade da superfície do produto após a desmoldagem para garantir que o produto é suficientemente arrefecido e moldado de modo a que não ocorram empenos, deformações e desvios dimensionais após a desmoldagem devido a um arrefecimento insuficiente.

Garantia de uniformidade de arrefecimento

Para garantir que os produtos arrefecem uniformemente, é necessário fazer mais do que apenas otimizar a disposição, o tamanho e outros aspectos do sistema de arrefecimento que mencionei anteriormente. Também é necessário garantir que o líquido de refrigeração flui uniformemente e tem a mesma temperatura em todo o lado.

Pode fazê-lo colocando válvulas de controlo do fluxo, sensores de temperatura e outros elementos em cada canal de arrefecimento. Desta forma, pode controlar e observar o fluxo do líquido de refrigeração em cada canal. Isto irá garantir que cada peça arrefece da mesma forma. Também evitará que algumas peças arrefeçam demasiado depressa ou demasiado devagar. Desta forma, não terá problemas com o facto de as peças sofrerem demasiadas tensões ou ficarem deformadas.

O controlo do processo de injeção garante uma transparência sem falhas nos plásticos.Falso

Embora melhore significativamente a clareza, a obtenção de uma transparência perfeita depende de vários factores, incluindo a qualidade do material e a conceção do molde.

O não controlo do processo de injeção pode levar a defeitos nos plásticos transparentes.Verdadeiro

Condições de injeção inconsistentes podem causar defeitos visuais e comprometer a integridade estrutural das peças moldadas.

Que métodos de pós-tratamento são utilizados para produtos plásticos transparentes após a moldagem por injeção?

Os métodos de pós-tratamento melhoram a qualidade e a durabilidade dos produtos de plástico transparente, cruciais nas indústrias que exigem clareza e precisão.

Os métodos de pós-tratamento para plásticos transparentes, como o recozimento, o revestimento UV e o polimento, melhoram a clareza ótica, o acabamento da superfície e a resistência ambiental, garantindo a longevidade e o desempenho do produto após a moldagem por injeção.

Recozimento

Quando se fabricam produtos de plástico transparente, estes podem sofrer tensões no seu interior quando são introduzidos no molde. Esta tensão pode provocar fissuras e dar ao plástico um mau aspeto quando é utilizado. É possível eliminar a tensão através do recozimento do plástico. Por exemplo, se fabricar produtos para PC, pode colocá-los num forno a 120-130 graus C durante 1-2 horas. Depois, pode deixá-los arrefecer lentamente até à temperatura ambiente. É necessário alterar a temperatura e o tempo consoante a espessura do plástico, o tamanho do plástico e o tipo de plástico utilizado.

Tratamento de superfície

Para melhorar o aspeto e a suavidade dos produtos, podemos efetuar um tratamento de superfície. Por exemplo, podemos usar a retificação para remover os pequenos defeitos na superfície dos produtos depois de serem retirados do molde e, em seguida, usar pasta de polimento para polir a superfície dos produtos para que pareçam um espelho; para alguns produtos com requisitos ópticos mais elevados, podemos precisar de fazer algum tratamento de superfície especial, como o revestimento, para que tenham melhor transmissão de luz, resistência ao desgaste e outras propriedades.

O recozimento reduz as tensões internas nos plásticos transparentes.Verdadeiro

O recozimento ajuda a aliviar as tensões internas desenvolvidas durante a moldagem por injeção, minimizando a deformação e melhorando as propriedades ópticas do material.

Todos os plásticos transparentes requerem um revestimento UV após o tratamento.Falso

Nem todos os plásticos transparentes necessitam de revestimento UV; depende do tipo de material e dos requisitos da aplicação em termos de resistência aos UV e longevidade.

Conclusão

Este artigo trata da moldagem por injeção de produtos de plástico transparente. Em primeiro lugar, a seleção da matéria-prima é crucial para a transparência e a resistência. Os plásticos transparentes normalmente utilizados incluem o policarbonato, o polimetacrilato de metilo e o tereftalato de polietileno.

Em segundo lugar, a seleção e a entrada em funcionamento do máquina de moldagem por injeção12e o ajuste fino dos parâmetros do processo, especialmente a velocidade de injeção, a pressão e o tempo de retenção, têm um impacto significativo na qualidade da moldagem.

Além disso, a conceção do molde, a conceção do escape e a otimização do sistema de arrefecimento são também cruciais para garantir a estabilidade e a qualidade do produto durante o processo de injeção. Por fim, os pós-tratamentos, como o recozimento e o tratamento de superfície, ajudam a eliminar as tensões internas e a melhorar a transparência do produto.

-

Explore as diversas aplicações e propriedades do policarbonato (PC) para compreender a sua importância em vários sectores. ↩

-

Descubra as vantagens e aplicações do PMMA, um material versátil conhecido pela sua excelente transmissão de luz e resistência às intempéries. ↩

-

Saiba mais sobre as diferentes opções de equipamento de secagem disponíveis para materiais plásticos para otimizar o seu processo de produção. ↩

-

Compreender a temperatura de secagem ideal pode melhorar significativamente a qualidade dos seus produtos de plástico e reduzir os defeitos. ↩

-

Aprender sobre a pressão de injeção é crucial para alcançar os melhores resultados na moldagem de plásticos, garantindo a integridade e a qualidade do produto. ↩

-

Explorar as definições de temperatura do barril pode melhorar a sua compreensão do processamento de plástico, conduzindo a melhores resultados do produto. ↩

-

Explore a forma como os insertos de aço permeáveis ao gás melhoram a eficiência do molde e a qualidade do produto, garantindo um desempenho ótimo dos gases de escape. ↩

-

Conheça as melhores práticas para a conceção de canais de arrefecimento para melhorar a eficiência do arrefecimento e a qualidade do produto na moldagem por injeção. ↩

-

Compreender como as definições corretas da inclinação de desmoldagem podem melhorar a qualidade do produto e a facilidade de desmoldagem, especialmente para produtos transparentes. ↩

-

Compreender o processo de injeção em várias fases é crucial para otimizar as técnicas de moldagem de plásticos e melhorar a qualidade do produto. ↩

-

A exploração do processo de pressão de retenção pode ajudá-lo a obter uma melhor precisão dimensional e a reduzir os defeitos nos produtos moldados. ↩

-

Saiba mais sobre as máquinas de moldagem por injeção - um guia completo : Uma máquina de moldagem por injeção é um equipamento muito utilizado na produção industrial. ↩