As máquinas de moldagem por injeção podem criar moldes roscados, um processo normalmente utilizado para produzir peças com roscas internas ou externas em indústrias como a automóvel, a de bens de consumo e a de dispositivos médicos.

As máquinas de moldagem por injeção podem moldar moldes roscados. São utilizados moldes especiais com inserções ou pinos de núcleo para formar roscas durante o processo de injeção. Este método é eficiente e assegura uma elevada precisão nas peças roscadas.

Embora seja possível moldar peças roscadas em moldagem por injeção, a seleção do design e do material corretos do molde é fundamental para obter roscas precisas e funcionais. Aprofunde-se na forma como os moldes roscados são criados e optimizados para a produção.

As máquinas de moldagem por injeção podem moldar moldes roscados.Verdadeiro

As máquinas de moldagem por injeção utilizam moldes especializados com inserções ou pinos de núcleo para formar roscas com precisão durante o processo de moldagem.

As máquinas de moldagem por injeção são sempre a melhor opção para peças roscadas.Falso

Outros processos, como a fundição sob pressão ou a maquinagem CNC, podem ser mais adequados para determinados componentes roscados, dependendo do material, da precisão e do volume de produção.

O que é a tecnologia de moldagem por injeção?

A moldagem por injeção é um processo de fabrico utilizado para produzir peças de plástico de grande volume com precisão, eficiência e repetibilidade. É essencial em indústrias como a automóvel, médica e de bens de consumo.

A tecnologia de moldagem por injeção envolve a injeção de plástico fundido num molde para criar peças precisas. Oferece uma elevada eficiência, poucos resíduos e é amplamente utilizada na produção automóvel, eletrónica e de dispositivos médicos.

A moldagem por injeção é realizada através da injeção de material plástico fundido em moldes. Segue-se o arrefecimento e a solidificação, antes de os produtos plásticos acabados poderem ser libertados do molde. O aquecimento dos plásticos, a plastificação, a injeção de materiais plásticos fundidos em moldes de injeção, a aplicação de pressão, o arrefecimento dos artigos moldados e a sua libertação do molde fazem todos parte deste processo. O processo de moldagem por injeção tem as vantagens de ciclos de moldagem curtos, elevada eficiência de produção e qualidade estável do produto, o que o torna um dos processos de moldagem de plásticos mais utilizados atualmente.

Processo de moldagem por injeção

O processo de moldagem por injeção inclui essencialmente as seguintes etapas

-

Aquecimento do plástico: A matéria-prima plástica é fundida com a ajuda de um dispositivo de aquecimento para obter matéria-prima plástica fundida. Normalmente, muitas das máquinas de moldagem por injeção possuem parafusos ou êmbolos que empurram o material plástico para a frente, ao mesmo tempo que o aquecem.

-

Plastificação: Durante o aquecimento, o material, o plástico, é plastificado pela ação do parafuso ou do êmbolo até atingir a viscosidade e o fluxo necessários para a injeção.

-

Injeção: O material plástico plastificado circula através do parafuso e é empurrado para dentro do cavidade do molde1 por pressão hidráulica. Ao injetar material plástico, o material derretido enche o molde e dá-lhe a forma desejada.

-

Pressão de retenção: Depois de concluída a injeção, é mantida uma certa pressão para acomodar a redução do volume de material durante o arrefecimento, de modo a obter o tamanho adequado do produto e o acabamento da superfície.

-

Arrefecimento: O material plástico no molde arrefeceu e solidificou no produto final. O tempo de arrefecimento2 é diretamente proporcional às caraterísticas do material plástico e à espessura do produto fabricado.

-

Desmoldagem: Finalmente, o molde de injeção de plástico é normalmente aberto quando o produto arrefece até à temperatura desejada, após o que o produto plástico formado é libertado.

O que é um molde roscado?

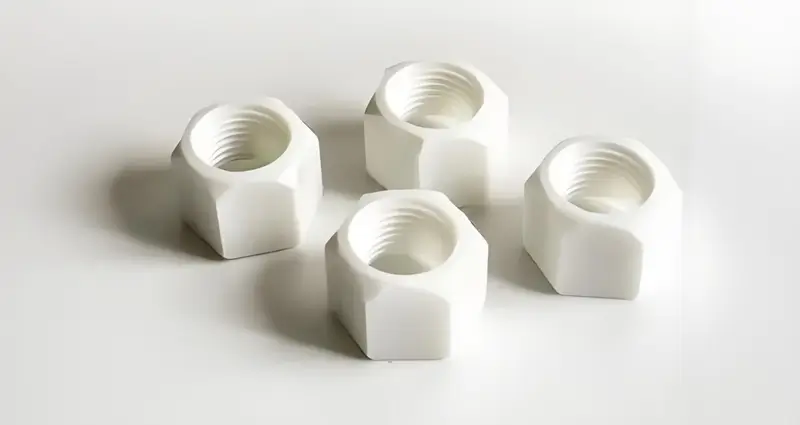

Os moldes roscados são utilizados na moldagem por injeção para criar peças com roscas internas ou externas, tais como parafusos e porcas, garantindo um ajuste e uma função precisos.

Um molde roscado é concebido para formar peças com roscas, quer internas quer externas. Possui inserções ou mecanismos de rosca incorporados para criar componentes que requerem ajustes apertados, tais como parafusos ou porcas, durante o processo de moldagem por injeção.

Pontos-chave de conceção dos moldes de rosca

Os principais pontos de conceção dos moldes roscados incluem

-

Geometria da rosca: Em primeiro lugar, é necessário definir o tipo de rosca, rosca interna moldada ou rosca externa, passo, ângulo, profundidade da rosca, etc. Esta geometria do tipo de rosca tem um impacto considerável na eficiência da ligação e na vida útil do produto.

-

Ângulo de inclinação: Uma vez que é possível ter dificuldades com a desmoldagem de produtos roscados, a ângulo de inclinação3 é normalmente dada às superfícies das roscas interiores e exteriores durante a sua conceção. Ao posicionar o ângulo de inclinação, é necessário avaliar os detalhes da profundidade da rosca e a estrutura do molde.

-

Desenho da linha de separação: Deve também ser razoavelmente concebido para a linha de separação do molde, de modo a permitir que este se separe facilmente durante a moldagem por injeção e a desmoldagem. Linha de separação4 (molde de superfície de separação simples ou molde de superfície de separação dupla) também podem ter designs diferentes em artigos moldados, particularmente quando as roscas são compostas numa única unidade para uma melhor qualidade de moldagem.

-

Mecanismo de desmoldagem rotativo: Para facilitar a desmoldagem, pode ser colocada uma estrutura de desmoldagem rotativa dentro do molde, que pode girar juntamente com o produto roscado dentro do molde para abrir o molde e desmoldagem5 sem qualquer risco para o produto.

Os moldes roscados são essenciais para a produção de peças roscadas.Verdadeiro

Os moldes roscados incluem inserções ou mecanismos que formam roscas na peça moldada, garantindo o ajuste e a funcionalidade corretos.

Os moldes roscados são sempre mais caros do que os moldes normais.Falso

Os moldes roscados podem ter um custo inicial mais elevado devido à sua complexidade, mas a sua eficiência a longo prazo e a capacidade de produzir componentes roscados com precisão podem compensar o investimento inicial.

Quais são os factores que afectam a viabilidade das máquinas de moldagem por injeção de moldes de rosca?

A viabilidade das máquinas de moldagem por injeção de moldes de rosca depende de vários factores-chave, incluindo a conceção do molde, a escolha do material e as capacidades da máquina. Estes elementos influenciam a eficiência da produção e a qualidade do produto.

Os factores que afectam a viabilidade da moldagem por injeção de moldes de rosca incluem a complexidade do desenho da rosca, a eficiência do arrefecimento do molde, o fluxo de material e o tipo de máquina de moldagem por injeção utilizada. Uma conceção adequada garante peças de rosca de alta qualidade com o mínimo de defeitos.

Conceção de moldes

Se quiser produzir produtos de injeção com rosca perfeitos, é muito importante ter um bom molde de rosca. No entanto, o design convencional do molde não é adequado para a moldagem de roscas e requer algo extra, pelo que são necessárias tecnologias como o design da linha de separação, mecanismos de desmoldagem rotativos e núcleo roscado móvel para conseguir a moldagem e desmoldagem de roscas. Por exemplo, é utilizado um molde móvel rotativo, que roda com o seu produto roscado durante o processo de abertura do molde, pelo que é possível obter uma desmoldagem sem perdas. A aplicação destas tecnologias pode não só melhorar a precisão de fabrico dos moldes de rosca, mas também melhorar a eficiência da produção.

-

Desenho da linha de separação: Quando os engenheiros determinam com precisão onde a linha de separação deve estar e qual deve ser o seu aspeto, ajudam a garantir que o molde se separará sem problemas quando chegar a altura de moldar por injeção e de desmoldar. Uma boa conceção da linha de separação reduzirá o desgaste do molde e prolongará também a sua vida útil.

-

Mecanismo de desmoldagem rotativo: Para evitar danos durante a desmoldagem de peças, o molde pode ser concebido para rodar juntamente com o produto roscado à medida que este abre. O design do mecanismo de desmoldagem rotativo deve ter em conta o passo da rosca, a geometria e a velocidade de rotação, que afectam a suavidade deste passo crítico.

-

Núcleo móvel: Quando um molde tem um núcleo móvel, pode fazer roscas, bem como removê-las, fazendo com que o núcleo se mova. A conceção do núcleo móvel deve ter em conta a sua trajetória de movimento, velocidade e precisão para garantir a qualidade da moldagem e a desmoldagem suave da rosca.

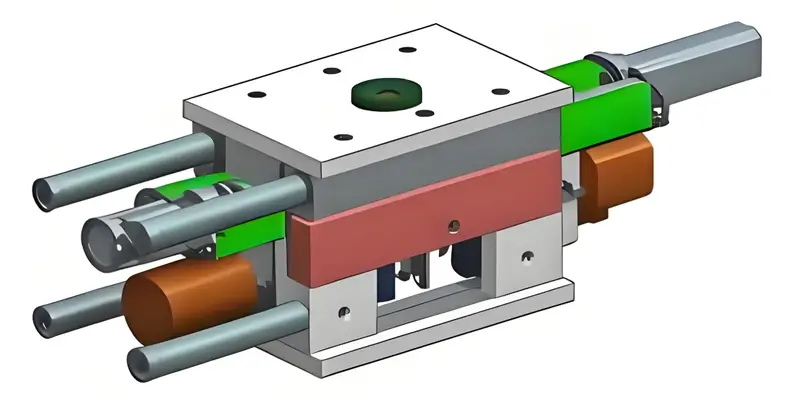

Requisitos de equipamento

Para injetar com sucesso moldes roscados, a máquina de moldagem por injeção deve ter caraterísticas técnicas específicas. Estas incluem uma força de aperto suficiente para garantir a estabilidade do molde durante o processo de moldagem. Em segundo lugar, o design do parafuso não só satisfaz os requisitos de fusão e injeção de plástico, mas também controla a velocidade/pressão, e o sistema de controlo pode ajustar com precisão vários parâmetros no processo de moldagem para garantir a consistência da qualidade do produto.

-

Força de aperto: A força de aperto da máquina de moldagem por injeção deve ser suficientemente grande para garantir a estabilidade do molde durante o processo de moldagem. Em geral, a força de aperto dos moldes roscados é maior em comparação com os moldes normais, porque a construção das roscas exige uma maior pressão de injeção e força de aperto na moldagem.

-

Desenho do parafuso: Ao conceber e selecionar o parafuso de uma máquina de moldagem por injeção, é importante ter em conta factores como a fusão dos plásticos e as injecções. Por exemplo, o comprimento do parafuso, o diâmetro, o passo, bem como a profundidade das roscas, requerem uma configuração óptima, dependendo do tipo de material plástico e do parâmetro de moldagem.

-

Sistema de controlo: É vital que o sistema de controlo da máquina de moldagem por injeção regule vários factores durante a moldagem, incluindo a pressão de injeção, a velocidade de injeção, a temperatura do molde e o tempo de arrefecimento. Assim, é possível ter um controlo preciso e intenso sobre estes parâmetros, de modo a garantir o tamanho certo e o acabamento superficial comprovado dos produtos roscados.

Seleção de materiais

A decisão do material que é utilizado para a moldagem por injeção tem uma influência significativa no efeito de moldagem dos moldes de rosca. Tipicamente, os materiais de moldagem por injeção incluem polipropileno (PP), polietileno (PE), poliamida (PA), policarbonato (PC) e semelhantes, as caraterísticas destes materiais são a fluidez, a abrasão, as propriedades anticorrosivas que satisfazem os requisitos na criação da estrutura da rosca. Além disso, há questões como a resistência ao calor, a resistência química, a força e a durabilidade em relação ao ambiente circundante e às restrições do produto.

-

Polipropileno (PP): O polipropileno tem uma resistência química relativamente elevada, resistência ao calor e auto-mobilização eléctrica e pode ser utilizado no fabrico de artigos de plástico. O polipropileno tem boa fluidez, o que pode permitir a criação de moldes de estrutura roscada.

-

Polietileno (PE): O polietileno é um plástico notável, uma vez que tem baixa corrosão química e pode igualmente ser utilizado a baixas temperaturas, sendo principalmente utilizado para produzir embalagens para alimentos e recipientes para produtos químicos. O polietileno tem uma boa caraterística de fluidez, pelo que pode ser facilmente moldado para obter formas roscadas.

-

Poliamida (PA): A poliamida possui boas caraterísticas mecânicas e resistência ao desgaste, sendo aplicada na produção de peças para automóveis e electrodomésticos. A poliamida também tem boa fluidez e, portanto, pode ser facilmente moldada nas estruturas roscadas pretendidas.

-

Policarbonato (PC): O policarbonato pertence à série de termoplásticos com caraterísticas como boa transparência, elevada resistência ao calor e boa resistência ao impacto; é amplamente utilizado no fabrico de equipamento ótico e acessórios de segurança. No que respeita à fluidez, o policarbonato tem muito boas propriedades, pelo que pode ser facilmente utilizado para criar estruturas roscadas.

Controlo dos parâmetros do processo

Alguns dos parâmetros de controlo do processo que devem ser seguidos especialmente durante a moldagem por injeção de moldes roscados incluem os seguintes. Dependendo do tipo de material a injetar e da conceção do molde, a pressão de injeção, a velocidade de injeção, a temperatura do molde, o tempo de arrefecimento e outros factores têm de ser devidamente ajustados. Para o tipo de produtos com formas de rosca complicadas, as condições de moldagem eficazes têm de ser identificadas em colaboração com a moldagem experimental e a afinação do processo, de modo a obter uma elevada precisão e qualidade.

-

Pressão de injeção: Controla a fluidez do material plástico e a qualidade de moldagem do produto, pelo que pode ser considerado como um fator essencial da pressão de injeção. É necessária uma maior pressão de injeção quando as roscas de moldagem por injeção são muitas e complexas para permitir que o material plástico entre na cavidade do molde.

-

Velocidade de injeção: A velocidade de injeção é, na verdade, um fator determinante do estado de fluxo do material plástico, bem como do acabamento da superfície do produto. Também se pode dizer que, se a velocidade de injeção for razoável, os defeitos da superfície e a qualidade da moldagem serão minimizados.

-

Controlo da temperatura do molde: O arrefecimento do molde é um parâmetro essencial no fabrico do material plástico em relação à taxa de arrefecimento e à precisão dimensional do material. Assim, para atingir as dimensões necessárias de precisão e qualidade da superfície do produto, é necessário pôr em prática uma regulação adequada da temperatura do molde.

-

Tempo de arrefecimento: Este tempo determina consequentemente o arrefecimento e o processo de solidificação do produto que está a ser fabricado. Se necessário, o tempo de arrefecimento deve ser permitido para reduzir as deformações e as tensões internas que terão um impacto na qualidade da moldagem.

O fluxo de material afecta a viabilidade da moldagem por injeção de moldes de rosca.Verdadeiro

O fluxo correto do material assegura uma formação consistente da rosca e minimiza os defeitos durante o processo de moldagem.

Os designs de moldes complexos garantem o sucesso da moldagem de roscas.Falso

Embora os desenhos complexos possam aumentar a precisão, podem aumentar o custo e o tempo de produção, tornando a simplicidade por vezes mais eficaz.

Quais são alguns estudos de caso sobre a aplicação prática de moldes de rosca para moldagem por injeção?

Os moldes de rosca para moldagem por injeção oferecem soluções eficientes para a produção de peças roscadas com elevada precisão. Estudos de casos mostram como esta tecnologia é aplicada em várias indústrias.

Os moldes de rosca na moldagem por injeção criam roscas precisas e duradouras para uma gama de produtos, incluindo automóveis, produtos médicos e bens de consumo. Asseguram uma produção de alta qualidade com um pós-processamento mínimo.

Produção de tampas de garrafas

Os moldes roscados são utilizados na produção de tampas de garrafas, sendo uma das peças de aplicação mais utilizadas. Devido às funções de vedação e aparafusamento com o corpo da garrafa, as estruturas roscadas dos produtos de tampas para garrafas têm de ser muito especiais e específicas. A produção de tampas de garrafa de elevada eficiência pode ser conseguida através da otimização da conceção do molde e dos processos de moldagem por injeção.

-

Conceção do molde: No caso dos moldes para tampas de garrafa, são frequentemente utilizados moldes com muitas cavidades para ajudar a aumentar a produtividade. A conceção do molde também requer a aplicação da precisão e da permutabilidade das roscas da tampa da garrafa para se adaptar bem às caraterísticas de vedação do corpo da garrafa.

-

Processo de moldagem por injeção: Na moldagem por injeção das tampas de garrafas, é necessário ter um grande controlo sobre a pressão de injeção6, velocidade de injeção, temperatura do molde7tempo de arrefecimento, etc. Deste modo, os parâmetros como a qualidade de moldagem das tampas de garrafa e a taxa de produção global podem ser melhorados.

-

Linha de produção automatizada: As indústrias actuais de fabrico de tampas de garrafa através da utilização de linhas de produção de tampas de garrafa implicam a utilização de alimentação automática, desmoldagem e inspeção para melhorar as operações e resultar em produções de qualidade.

Peças para automóveis

No sector automóvel, as peças roscadas mais comuns são os parafusos, as porcas e os conectores. Estas peças não necessitam apenas de resistência e durabilidade, mas também de proporcionar boas caraterísticas de montagem. Os materiais de elevado desempenho e a moldagem por injeção precisa também podem ser adoptados na criação de peças roscadas que satisfaçam os requisitos das indústrias de fabrico de automóveis. A integração de moldes de canal quente facilita a produção de componentes roscados duráveis e precisos, cruciais para as aplicações automóveis.

-

Seleção de materiais: Os elementos comuns do grupo automóvel são os plásticos de engenharia de elevado desempenho, como a poliamida (PA) e o policarbonato (PC). Estes materiais têm caraterísticas mecânicas bastante boas e uma elevada resistência a quente, pelo que a sua utilização é adequada para a indústria de componentes automóveis.

-

Conceção do molde: Os moldes para peças roscadas para automóveis têm de se concentrar na geometria e na resposta de montagem dessas peças. A conceção de moldes de precisão pode garantir a tolerância dimensional das peças e as caraterísticas de montagem.

-

Processo de moldagem por injeção: Os parâmetros específicos que são significativos para o processo de moldagem por injeção de peças roscadas para automóveis incluem a pressão de injeção, a velocidade de injeção, a temperatura do molde, o tempo de arrefecimento, entre outros. Assim, o ajuste destes parâmetros de processo pode localizar e corrigir as fontes que causam má qualidade de moldagem e menor eficiência das peças.

Electrodomésticos

Outro segmento dos electrodomésticos envolve também estruturas roscadas, por exemplo, botões nas máquinas de lavar roupa e conectores nas batedeiras. Para além do exterior, estas peças requerem um aspeto apelativo, bem como uma funcionalidade satisfatória e a robustez do produto. Pode ser razoável estimar que a produção de peças roscadas de alta qualidade para electrodomésticos não requer uma extensão significativa, mas sim um design de molde adequado e tecnologias de moldagem por injeção bem desenvolvidas. O molde de injeção de canal quente garante que estas peças cumprem as especificações de conceção com elevada precisão e eficiência.

-

Seleção de materiais: No caso da indústria de electrodomésticos, as peças roscadas em electrodomésticos e RAC são fabricadas em polipropileno (PP) e polietileno (PE). O material tem uma boa fluidez e propriedades mecânicas adequadas para ser utilizado nas peças roscadas dos electrodomésticos.

-

Conceção do molde: As roscas que são criadas através de moldes utilizados na produção de peças roscadas para electrodomésticos devem apresentar um aspeto agradável, bem como servir a função pretendida. A atenção dada à criação de um molde preciso pode ajudar a melhorar o aspeto das peças em questão, bem como a sua utilização.

-

Processo de moldagem por injeção: O processo de moldagem por injeção de peças roscadas para electrodomésticos deve controlar bem a pressão de injeção, a velocidade de injeção, a temperatura do molde, o tempo de arrefecimento e assim por diante. Estes parâmetros do processo permitem aumentar a qualidade da moldagem e a eficiência da produção das peças.

Os moldes de rosca melhoram a precisão da rosca na moldagem por injeção.Verdadeiro

Os moldes de rosca para moldagem por injeção criam roscas precisas e uniformes, reduzindo o pós-processamento e aumentando a qualidade geral do produto.

Os moldes de rosca só são adequados para roscas simples e não complexas.Falso

Os moldes de rosca podem ser concebidos para criar roscas simples e complexas, o que os torna versáteis para várias aplicações em diferentes indústrias.

Conclusão

Quanto à moldagem por injeção de moldes roscados, as máquinas de moldagem por injeção podem fazê-lo, e as áreas de aplicação incluem tampas de garrafas, peças de automóveis, electrodomésticos e outras indústrias.

Assim, é possível desenvolver produtos roscados de boa qualidade através de uma escolha correta do desenho do molde, seleção de materiais de moldagem por injeção adequados8e controlo eficaz dos parâmetros. No futuro, os campos de aplicação da moldagem por injeção de moldes roscados irão expandir-se ainda mais, e a tendência de desenvolvimento será ainda mais desenvolvida no sentido da alta precisão, inteligência e proteção ambiental.

-

Saiba mais sobre a cavidade do molde : A cavidade do molde é meticulosamente trabalhada para corresponder exatamente às dimensões do produto desejado. ↩

-

Saiba mais sobre A importância do tempo de arrefecimento na moldagem por injeção: o tempo de arrefecimento afecta diretamente o ciclo de moldagem e a produção de produtos plásticos. ↩

-

Saiba mais sobre as Diretrizes de Ângulo de Estiragem para Moldagem por Injeção : A estiragem é um cone aplicado às faces da peça que as impede de ficarem paralelas ao movimento da abertura do molde. ↩

-

Saiba mais sobre a linha de separação da moldagem por injeção : A linha de separação é onde as duas metades do molde se separam após a conclusão de um ciclo de moldagem por injeção. ↩

-

Saiba mais sobre Compreender o processo de desmoldagem na moldagem por injeção: Principais etapas e melhores práticas : O processo de desmoldagem é a fase final do processo de moldagem. ↩

-

Saiba mais sobre a pressão de injeção: A pressão de injeção refere-se à pressão a que o refrigerante é injetado no compressor. ↩

-

Saiba mais sobre a temperatura do molde: A temperatura do molde é provavelmente a temperatura mais importante em termos de qualidade e afecta a qualidade de muitas formas. ↩

-

Saiba mais sobre Que tipos de materiais plásticos são mais adequados para a moldagem por injeção? Selecione o material mais adequado para uma determinada aplicação, tendo em conta factores como a força, a resistência ao calor, o custo, o aspeto, etc. ↩