A escolha entre moldes de aço e de alumínio é essencial para otimizar a eficiência, o custo e a qualidade da produção. Ambos os materiais têm vantagens e aplicações distintas na moldagem por injeção.

Os moldes de aço oferecem uma durabilidade superior, o que os torna ideais para a produção de grandes volumes, enquanto os moldes de alumínio são económicos e mais adequados para produções de menor volume. A escolha correta depende das necessidades de produção e das considerações de custo.

Embora a escolha do material tenha um impacto significativo no desempenho do molde, é crucial compreender as diferenças em termos de durabilidade, custo e prazo de entrega. Aprofunde-se para determinar que material de molde se adequa aos seus objectivos de produção.

Os moldes de aço são mais duradouros do que os moldes de alumínio.Verdadeiro

Os moldes de aço podem suportar um maior desgaste, o que os torna adequados para produções de grande volume.

Os moldes de alumínio são sempre mais baratos do que os moldes de aço.Falso

Os moldes de alumínio podem ser mais baratos inicialmente, mas os moldes de aço oferecem uma melhor relação custo-eficácia na produção de grandes volumes devido à sua vida útil prolongada.

Quais são os aspectos a ter em conta antes de escolher um molde de alumínio ou um molde de aço?

A escolha entre moldes de aço e de alumínio é essencial para otimizar a eficiência, o custo e a qualidade da produção. Ambos os materiais têm vantagens e aplicações distintas na moldagem por injeção.

Os moldes de aço oferecem uma durabilidade superior, o que os torna ideais para a produção de grandes volumes, enquanto os moldes de alumínio são económicos e mais adequados para produções de menor volume. A escolha correta depende das necessidades de produção e das considerações de custo.

Sabe o que acontece se utilizar os moldes errados? Obtém-se peças de má qualidade, tempos de ciclo lentos, baixa produção, custos elevados e talvez até um projeto falhado. Mas pode evitar tudo isso se tiver em conta estes aspectos quando escolher moldes de injeção de alumínio1 e moldes de injeção de aço2.

Vida útil e manutenção da ferramenta

O aço e as suas ligas são mais fortes, mais duros, mais resistentes ao desgaste e à fadiga e mais estáveis termicamente do que o alumínio. É por isso que os moldes de aço duram mais tempo. Por isso, tem de decidir se precisa de um molde que dure.

Em segundo lugar, ambos os tipos de moldes requerem manutenção ao longo do tempo para continuar a fabricar o mesmo produto. Algumas actividades de manutenção típicas incluem limpeza, lubrificação, verificação da frequência de utilização do molde e verificação de desgaste.

Quantidade do produto e escala de produção

Eis outro aspeto a ter em conta antes de optar por moldes de injeção de aço ou moldes de injeção de alumínio. O aço é ótimo para a produção de grandes volumes porque dura muito tempo e pode suportar altas temperaturas durante todo o dia. Pode fazer milhões de peças com ele e todas elas serão iguais e perfeitas.

Mas se estiver a fazer uma produção de baixo volume ou se estiver apenas a fazer um protótipo, deve utilizar moldes de alumínio.

Análise de custos

Quando se compara o preço do aço com o preço do alumínio no contexto da moldagem por injeção, os moldes de alumínio são mais baratos. Os moldes de aço podem custar o dobro ou mais do que os moldes de alumínio com as mesmas dimensões e especificações.

Embora os moldes de aço exijam um investimento inicial mais elevado, compensam a longo prazo. Além disso, quando se está a fazer uma produção em massa, o aço é a melhor opção porque tem um custo unitário mais baixo. Por outro lado, se estiver a fazer alguns milhares de tiragens para prototipagem, o alumínio é a melhor opção porque é económico.

Propriedades do material

O aço e o alumínio têm propriedades físicas, mecânicas e químicas diferentes. Por isso, comportam-se de forma diferente durante o processo de moldagem por injeção. O alumínio é macio e dúctil, mas tem uma excelente condutividade térmica. Por outro lado, o aço é um material forte e altamente resistente ao desgaste, com uma condutividade eléctrica relativamente baixa.

Compatibilidade de resinas avançadas

O tipo de material que está a moldar também afectará a sua decisão de moldes de injeção de aço ou de alumínio. Por exemplo, os moldes de alumínio não podem processar alguns abrasivos e polímeros termoplásticos de alto ponto de fusão, como PEEK, nylon com enchimento de vidro e PSU. Mas os moldes de aço podem fabricar peças a partir de praticamente qualquer resina avançada. Por isso, é importante avaliar as propriedades do material de moldagem3.

Os moldes de aço são mais duradouros do que os moldes de alumínio.Verdadeiro

Os moldes de aço podem suportar um maior desgaste, o que os torna adequados para produções de grande volume.

Os moldes de alumínio são sempre mais baratos do que os moldes de aço.Falso

Os moldes de alumínio podem ser mais baratos inicialmente, mas os moldes de aço oferecem uma melhor relação custo-eficácia na produção de grandes volumes devido à sua vida útil prolongada.

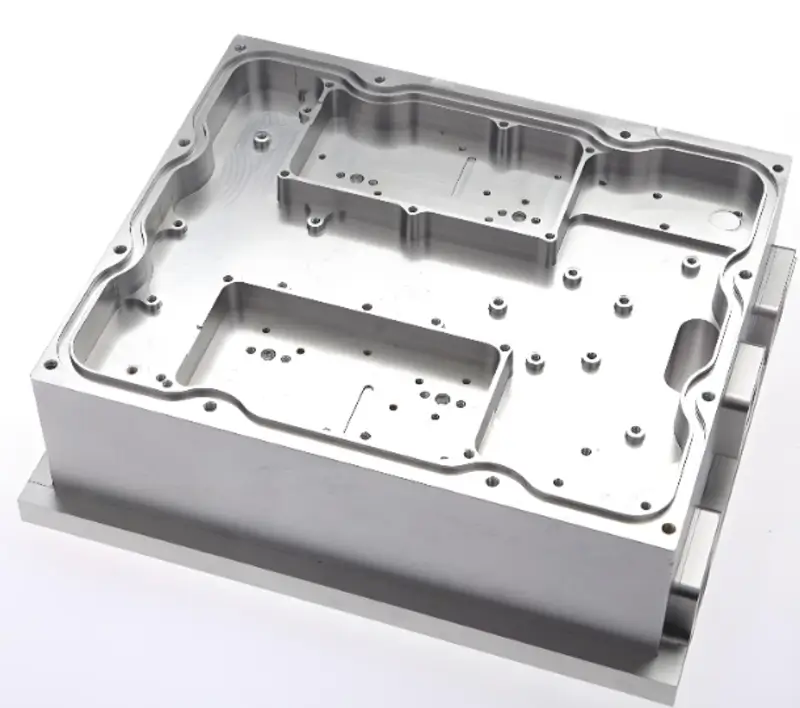

Quais são as vantagens de um molde de alumínio?

Os moldes de alumínio oferecem uma maior eficiência de produção com tempos de arrefecimento mais rápidos, tornando-os ideais para a criação de protótipos e para o fabrico de pequenas séries.

Os moldes de alumínio permitem uma maquinação mais rápida, tempos de ciclo mais rápidos e uma excelente dissipação de calor, o que contribui para uma prototipagem rentável e para a redução dos prazos de fabrico em várias indústrias.

Fácil de modificar e reparar

Os moldes de aço podem ser muito difíceis e dispendiosos de reparar se ficarem danificados ou deformados, porque são muito duros. Nesse caso, normalmente é necessário adquirir um novo molde. Os moldes de alumínio são mais fáceis de reparar e, como são um material mais macio, são mais fáceis de modificar se cometer um erro na produção.

O alumínio é ótimo porque maquina muito bem, pode ser utilizado mais rapidamente, pode ser submetido a ciclos mais rápidos, pode fazer alterações de engenharia mais facilmente, pode manter tolerâncias mais apertadas e pode ter processos consistentes, o que reduz os seus custos. Agora, tudo o que se pode fazer num molde P20 tradicional, pode ser feito num molde de alumínio.

Velocidade de processamento 5-10 vezes mais rápida

O alumínio é ótimo para trabalhar. Produz pequenas aparas, tem menos rebarbas e pode ser introduzido numa máquina CNC muito rapidamente. É possível maquiná-lo e electroerosá-lo cinco a dez vezes mais depressa do que as ferramentas de aço. O acabamento e o polimento são mais rápidos, pelo que é possível construir moldes mais rapidamente. É possível construir moldes de 20% a 50% mais rapidamente.

As cavidades do molde de alumínio conduzem o calor e arrefecem quase cinco vezes mais depressa do que o aço para ferramentas P-20. Um arrefecimento mais rápido significa normalmente que pode fabricar peças mais rapidamente e reduzir o tempo de ciclo. Também é possível moldar peças sem maquinar canais de arrefecimento, o que poupa tempo no fabrico do molde.

Os moldes de alumínio são muito melhores do que os moldes de aço porque arrefecem mais rapidamente. Podem aquecer e arrefecer até 7 vezes mais depressa do que os moldes de aço. O tempo de arrefecimento é uma grande parte do tempo que demora a fazer uma peça de plástico. Assim, se utilizar um molde de alumínio na altura certa, pode fabricar peças muito mais rapidamente.

20-30% Redução dos custos de produção

Os moldes de alumínio têm normalmente um terço do peso dos moldes de aço, o que os torna fáceis de manusear. O alumínio é fácil de maquinar, pelo que é mais fácil fabricar moldes de alumínio e há menos desgaste das ferramentas. Os moldes de alumínio têm sistemas de arrefecimento e desenhos de moldes simplificados, o que os torna mais produtivos. Todos estes factores reduzem o custo de fabrico das peças.

Os moldes de alumínio podem ser um melhor vantagem em termos de custos4 quando utilizados na aplicação correta, devido às reduzidas taxas de desperdício de peças. Para tiragens mais curtas, o custo inicial mais baixo dos moldes de alumínio pode reduzir o custo global por peça.

Os moldes de alumínio são bons para pequenos lotes. Tal como referi anteriormente, os moldes de alumínio podem oferecer-lhe mais valor para a produção de pequenos lotes devido ao seu custo inicial mais baixo.

Quando se trata do custo de fabrico de um molde, o alumínio é mais barato do que o aço. Agora, o valor total e o retorno do investimento dos moldes de alumínio e dos moldes de aço variam muito, dependendo da forma como utiliza o molde (por exemplo, quanto tempo espera que ele dure). Mas, sendo todas as coisas iguais, o custo inicial do alumínio será menor do que o do aço.

Melhorar a estabilidade dimensional das peças

Os moldes de injeção em liga de alumínio podem dissipar o calor uniformemente, o que significa que a temperatura do molde se mantém estável. Isto torna o molde mais estável em termos dimensionais, pelo que não se deforma. Isto significa menos desperdício quando se fabricam produtos.

O alumínio é ótimo a eliminar o calor, o que significa que o molde pode aquecer e arrefecer mais rapidamente e de forma mais uniforme. Isto é bom porque significa menos peças defeituosas e menos desperdício.

A modificação do projeto é mais flexível

Os moldes de alumínio para injeção são uma excelente forma de acelerar o lançamento de produtos, uma vez que são mais flexíveis e fáceis de processar do que os moldes de aço. Isto significa que pode efetuar alterações ou modificações no design sem grandes problemas ou custos adicionais. Por isso, se precisar de fazer muitas alterações ou não tiver a certeza de qual será o design final, os moldes de alumínio são uma boa escolha.

Os moldes de alumínio são moldes formados pela injeção de liga de alumínio na cavidade do molde através de uma máquina de moldagem por injeção de alta pressão, de acordo com a forma e tamanho definidos, e arrefecimento e condensação sob alta pressão.

Durante todo o processo de moldagem por injeção, os moldes de alumínio têm boa condutividade térmica e dissipação de calor, o que pode arrefecer rapidamente a liga de alumínio, melhorando assim a eficiência de fabrico do molde.

Os moldes de alumínio reduzem os tempos de arrefecimento na moldagem por injeção.Verdadeiro

A condutividade térmica superior do alumínio leva a tempos de arrefecimento mais rápidos, aumentando a velocidade de produção.

Os moldes de alumínio são adequados para todos os tipos de produção.Falso

Os moldes de alumínio são mais adequados para a criação de protótipos e pequenas séries devido à sua menor durabilidade em comparação com os moldes de aço.

Quais são as desvantagens de um molde de alumínio?

Os moldes de alumínio oferecem certas vantagens, mas também apresentam várias desvantagens, tais como uma menor durabilidade e uma adequação limitada para produções de grande volume.

Os moldes de alumínio são menos duráveis do que os moldes de aço, o que limita a sua utilização na produção de grandes volumes. São mais propensos ao desgaste e podem deformar-se sob calor ou pressão elevados, o que os torna menos adequados para a produção de peças complexas ou de alta precisão.

Em comparação com os moldes de aço, a vida útil é relativamente curta, não é suficientemente durável, está sujeita a desgaste, deformação e outros problemas, e tem de ser substituída frequentemente. Estes moldes não são adequados para algumas resinas avançadas com elevado ponto de fusão, como PEEK e PSU.

A vida útil é demasiado curta, apenas dez mil ciclos. A suavidade do alumínio torna o molde mais suscetível ao desgaste. Por exemplo, formar-se-ão riscos mesmo com uma manutenção regular.

Os moldes de alumínio reduzem os custos de produção para séries de baixo volume.Verdadeiro

Os moldes de alumínio têm custos iniciais mais baixos em comparação com o aço, o que os torna adequados para protótipos e produção de baixo volume, onde não é necessária uma elevada durabilidade.

Os moldes de alumínio são adequados para aplicações de alta pressão.Falso

Os moldes de alumínio não têm a resistência necessária para suportar pressões elevadas, o que pode levar a deformações durante o processo de moldagem.

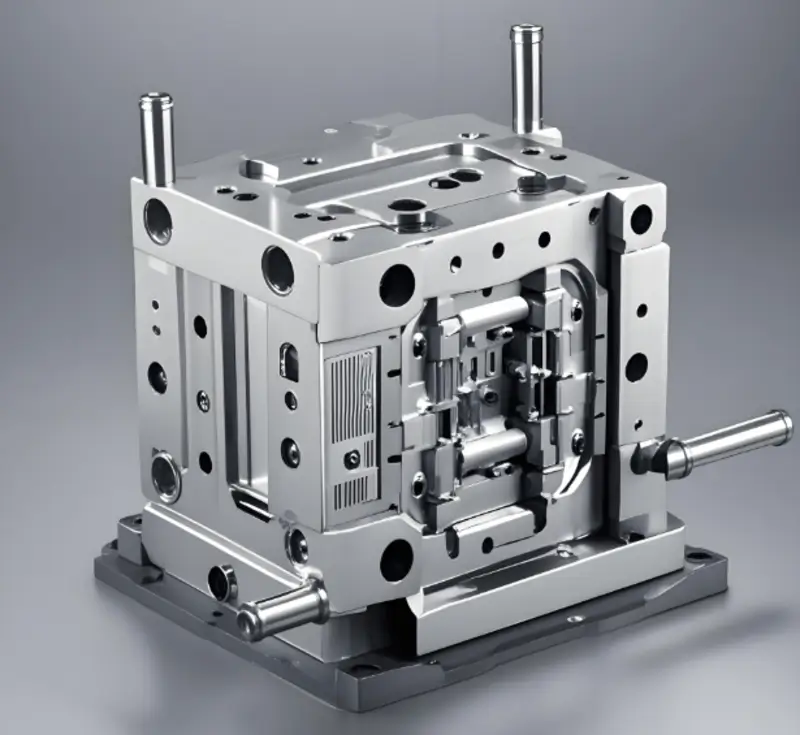

Quais são as vantagens de um molde de aço?

Os moldes de aço oferecem uma durabilidade e precisão excepcionais, tornando-os a escolha preferida em vários sectores de fabrico para necessidades de produção a longo prazo e de grande volume.

Os moldes de aço proporcionam uma durabilidade e precisão superiores, ideais para o fabrico de grandes volumes. São excelentes em termos de tolerância ao calor e precisão dimensional, reduzindo os defeitos e assegurando uma qualidade consistente em indústrias como a automóvel e a eletrónica.

Os moldes de aço são adequados para grandes lotes

Para moldes utilizados para grandes produções e produção múltipla, as estruturas de aço são normalmente a sua melhor aposta. O investimento inicial é mais elevado e, com uma manutenção adequada, este equipamento pode durar muitos anos de forma fiável. Para longos períodos de produção, nada supera a resistência do aço.

Adequado para uma variedade de resinas

Embora tanto o aço como o alumínio sejam geralmente adequados para uma vasta gama de resinas de moldagem por injeção padrão, o aço pode oferecer vantagens se estiver a trabalhar com formulações mais complexas, tais como as reforçadas com vidro, fibra ou outros aditivos.

Os metais relativamente macios, como o alumínio, correm maior risco de sofrer riscos ou outros danos causados por determinados tipos de aditivos, o que pode afetar o acabamento e a sensação da peça final. Certifique-se de que verifica a compatibilidade da resina escolhida, especialmente se esta incluir aditivos.

Adequado para Caraterísticas pormenorizadas

Quando necessita de caraterísticas realmente finas e pormenorizadas (caraterísticas que ultrapassam os limites das melhores práticas de conceção de moldes de injeção, tais como paredes finas e irregulares, cantos de raio pequeno e áreas de cavidade mais apertadas, por exemplo), os moldes de aço proporcionam geralmente melhores resultados do que os de alumínio. A resistência e a dureza do aço significam que é mais capaz de manter a forma dessas áreas de precisão extremamente elevada.

Durabilidade

A maior vantagem de um molde de aço é a sua durabilidade. É muito mais durável do que qualquer outra coisa que se possa obter. Se vai produzir muitas peças e vai utilizar o molde durante anos, o aço é a melhor opção. Tem de gastar mais dinheiro no início, mas recupera-o com os milhões e milhões de peças que pode fabricar com ele. O aço pode também poupar-lhe mais dinheiro em peças do que qualquer outra coisa. Os moldes de aço têm um ciclo de fabrico longo e exigem custos de fabrico relativamente mais elevados, o que os torna inadequados para cenários como pequenos lotes ou produção experimental inicial. O elevado custo inicial limita a sua utilização em empresas em fase de arranque e em pequenas empresas. Os moldes de aço arrefecem lentamente, o que aumenta o tempo do ciclo de injeção5 e afecta os custos de produção.

Os moldes de aço são mais resistentes ao desgaste do que os moldes de alumínio.Verdadeiro

Os moldes de aço têm uma maior resistência ao desgaste devido à sua força superior, o que os torna ideais para uma produção a longo prazo e de grande volume.

Os moldes de aço não são adequados para aplicações de precisão.Falso

Os moldes de aço são altamente adequados para aplicações de precisão, oferecendo uma consistência dimensional superior e retenção de detalhes, especialmente em indústrias como a aeroespacial e a eletrónica.

Quais são as desvantagens de um molde de aço?

Os moldes de aço são essenciais no fabrico, oferecendo durabilidade e precisão para a produção de grandes volumes em várias indústrias.

Os moldes de aço, embora duráveis, são dispendiosos, têm tempos de produção mais longos e podem ser propensos à corrosão sem uma manutenção adequada, afectando a eficiência.

Os moldes de aço têm um ciclo de fabrico longo e exigem relativamente mais custos de fabrico6tornando-os inadequados para cenários como pequenos lotes ou produção experimental inicial. O elevado custo inicial limita a sua utilização em empresas em fase de arranque e em pequenas empresas. Os moldes de aço arrefecem lentamente, o que aumenta o tempo do ciclo de injeção e afecta os custos de produção.

Os moldes de aço são mais duradouros do que os moldes de alumínio.Verdadeiro

Os moldes de aço suportam volumes de produção mais elevados e oferecem uma melhor resistência ao desgaste em comparação com os moldes de alumínio.

Os moldes de aço são sempre a opção mais dispendiosa no fabrico de moldes.Falso

Embora os moldes de aço tenham um custo inicial mais elevado, podem ser mais económicos para grandes séries de produção devido à sua durabilidade e longevidade.

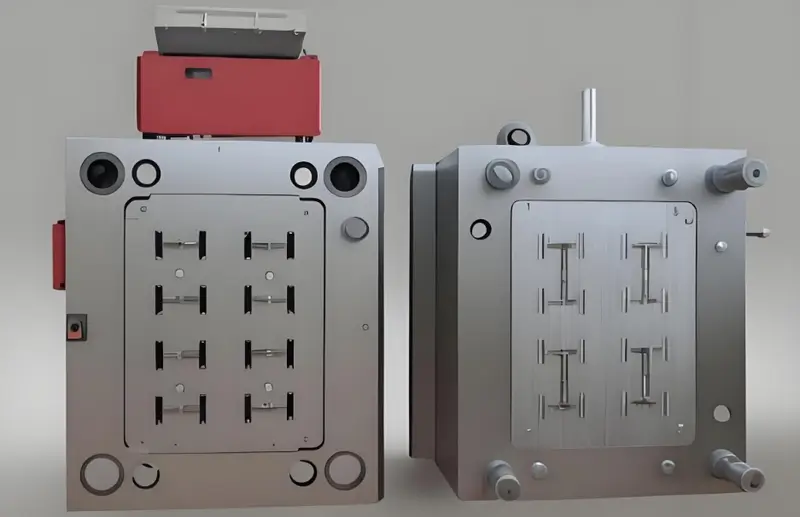

Quais são as principais diferenças entre um molde de alumínio e um molde de aço?

Os moldes de alumínio e aço diferem significativamente em termos de custo, durabilidade e adequação da aplicação na moldagem por injeção, o que tem impacto nas escolhas de fabrico.

Os moldes de alumínio são mais leves, menos dispendiosos e adequados para a criação de protótipos e pequenas séries; os moldes de aço oferecem durabilidade e precisão, ideais para a produção de grandes volumes a longo prazo.

Existem várias diferenças entre os moldes de injeção de alumínio e os moldes de injeção de aço, tais como o tempo de resposta, a estabilidade, o tempo de fabrico, a flexibilidade, a durabilidade e a resistência ao desgaste, o custo do molde, etc.

Esta comparação é normalmente efectuada sob a forma de ferramentas macias versus ferramentas duras. De seguida, vamos explicar em pormenor as principais diferenças entre as ferramentas de aço e de alumínio.

Tempo de resposta

Os moldes de injeção de alumínio são fabricados a partir de peças em bruto de alumínio, utilizando maquinagem CNC e operações de acabamento. Em alguns casos, se a cavidade tiver de ter cantos afiados que não possam ser obtidos por fresagem, é necessária maquinação adicional por descarga eléctrica (EDM).

Normalmente, a maquinação é sobretudo um processo mecânico, não é necessário qualquer tratamento térmico e são necessárias muito poucas ferramentas especializadas. Um molde de alumínio médio pode ser feito em 10 a 15 dias. Como o alumínio tem uma taxa de transferência de calor mais elevada, aquece e arrefece sete vezes mais depressa. Este fator reduz significativamente o tempo de execução global.

inclui o tempo de preparação da ferramenta, o tempo de injeção, o tempo de enchimento e moldagem e o tempo de arrefecimento. Destes, o arrefecimento do molde ocupa 50 a 80% do tempo de ciclo.

O alumínio tem uma taxa de dissipação de calor mais elevada, pelo que os moldes arrefecem mais rapidamente do que o aço. Isto significa que reduzem o tempo total do ciclo de moldagem.

Os moldes de aço são fabricados de forma semelhante, mas com algumas diferenças. Em primeiro lugar, o material do molde é muito mais duro e demora mais tempo na máquina, desgasta as ferramentas de corte e requer ferramentas especializadas. Em segundo lugar, são necessárias operações de tratamento térmico extensivas para aumentar a vida útil do molde. Tudo isso leva tempo. Como resultado, os moldes de aço levam de 2 a 5 meses para serem concluídos.

A condução rápida do calor garante que o material injetado preenche uniformemente a cavidade, porque permite que o líquido flua a uma distância maior. O aço, por outro lado, arrefece mais lentamente, o que significa ciclos de produção mais longos.

Estabilidade

Os moldes de injeção em aço são endurecidos pelo calor e concebidos para durar. Têm um mínimo de costuras e são fabricados com o aço mais durável. É por isso que podem suportar milhões de peças.

As ferramentas de alumínio são feitas de um material mais macio, mas algumas ligas de alumínio têm uma excelente resistência. Isto permite ao molde suportar até 5.000 peças. A média é de 100-2000 peças

Tempo de fabrico

Os moldes de aço podem suportar as pressões e temperaturas de injeção mais elevadas, razão pela qual o processo de fabrico pode demorar apenas 5 a 10 segundos.

Os moldes de injeção de alumínio não são tão resistentes, pelo que as suas pressões e temperaturas são 20-30% inferiores às dos moldes de aço. O tempo de fabrico é de 44-70 segundos, o que é considerável quando começamos a falar de milhares de peças.

Flexibilidade

Os moldes de aço são endurecidos por tratamento térmico. Isto é normalmente efectuado depois de todas as peças básicas terem sido maquinadas e de haver apenas uma pequena camada de material a ser rectificado. Se algumas caraterísticas tiverem de ser modificadas, pode ser difícil porque a dureza da cavidade é muito elevada.

Os moldes de alumínio são feitos de um material mais macio e as suas cavidades são normalmente feitas como peças separadas instaladas na base do molde. Assim, é muito mais fácil retirar a cavidade e fazer ajustes.

Durabilidade e resistência ao desgaste

O aço é composto por carbono e outros elementos, o que lhe confere grande resistência, dureza, resistência à fadiga e resistência ao calor. É por isso que os moldes de aço são altamente resistentes ao desgaste, podem suportar a pressão de injeção a longo prazo e são mais sustentáveis. Podem ser utilizados vezes sem conta durante milhões de ciclos de moldagem.

Por outro lado, os moldes de alumínio têm uma taxa de transferência de calor rápida, o que faz com que o material se expanda e contraia rapidamente. Isto leva à instabilidade dimensional do molde e ao desalinhamento ao longo do tempo. Além disso, o alumínio tem uma superfície mais macia e é mais suscetível a riscos e amolgadelas.

Por estas razões, os moldes de alumínio são menos duráveis e resistentes ao desgaste em comparação com os moldes de injeção de aço e os moldes de injeção de alumínio. São adequados para a produção de algumas centenas a dez mil peças moldadas por injeção idênticas

Custo do molde

O alumínio é mais barato. O seu parceiro de moldagem pode apresentar-lhe metade do preço do alumínio em comparação com os moldes de aço. Isto deve-se à escassez e aos métodos de fabrico. O aço é caro. Os moldes de alumínio são mais fáceis de fabricar do que os de aço porque são dúcteis e estão facilmente disponíveis.

Se todos os outros factores forem iguais, o alumínio proporciona-lhe um investimento mais baixo em ferramentas do que o aço. No entanto, o valor global e o retorno do investimento de um molde podem variar muito, pelo que o preço inicial não deve ser a sua única consideração ao escolher entre moldes de alumínio ou de aço.

Os moldes de alumínio são sempre mais baratos do que os moldes de aço.Falso

Embora geralmente menos dispendiosos, os moldes de alumínio podem incorrer em custos adicionais quando utilizados para projectos complexos ou grandes volumes de produção.

Os moldes de aço oferecem uma melhor precisão e longevidade.Verdadeiro

Os moldes de aço proporcionam uma maior precisão e podem suportar uma produção de grande volume sem manutenção ou substituição frequentes.

Conclusão

Portanto, em conclusão, quando se trata de escolher entre aço e alumínio para moldagem por injeção de plástico, tudo depende do que precisa. O aço é super forte e dura muito tempo, por isso é ótimo para produzir uma tonelada de peças e fazer formas realmente complicadas que precisam de ser perfeitas.

O alumínio, por outro lado, é mais barato, processa mais rapidamente e é perfeito para protótipos e pequenas séries. Só precisa de pensar no dinheiro que tem, no número de peças que vai fazer, na complexidade das peças e no tempo que quer que o molde dure.

-

Explore as vantagens dos moldes de injeção de alumínio para compreender a sua relação custo-eficácia e adequação à produção de baixo volume. ↩

-

Saiba por que razão os moldes de injeção em aço são preferidos para a produção de grandes volumes e as suas vantagens em termos de custos a longo prazo. ↩

-

Descubra como os diferentes materiais de moldagem influenciam a decisão entre moldes de alumínio e aço para uma produção óptima. ↩

-

Descubra como os moldes de alumínio podem proporcionar vantagens significativas em termos de custos, especialmente para a produção de pequenos lotes, para melhorar os seus resultados. ↩

-

A compreensão do tempo do ciclo de injeção pode ajudar a otimizar a eficiência da produção e a reduzir os custos de fabrico. ↩

-

Compreender as diferenças de custo pode ajudar as empresas a escolher o molde certo para as suas necessidades de produção. ↩