Os moldes de injeção de plástico são ferramentas essenciais no fabrico, permitindo a produção em massa de peças de plástico precisas com elevada eficiência e qualidade.

Os moldes de injeção de plástico moldam o plástico injectando material fundido numa cavidade do molde, onde este arrefece e solidifica numa peça. As vantagens incluem uma elevada precisão, velocidade e eficácia de custos na produção em grande escala.

Para tirar o máximo partido do poder dos moldes de injeção, é fundamental compreender os tipos, os materiais e a manutenção. Continue a ler para saber como estes factores afectam a qualidade e o custo da sua produção.

Os moldes de injeção são ideais para a produção de grandes volumes.Verdadeiro

Os moldes de injeção são concebidos para o fabrico em grande escala, o que os torna rentáveis para a produção em massa devido à sua elevada velocidade e precisão.

Os moldes de injeção são sempre mais baratos do que outros métodos de fabrico.Falso

Embora a moldagem por injeção seja rentável para grandes séries, o seu custo inicial de criação do molde pode ser elevado, tornando-a menos ideal para pequenas séries de produção em comparação com alternativas como a impressão 3D.

O que é o processo de moldagem por injeção?

A moldagem por injeção é um processo de fabrico amplamente utilizado que envolve a injeção de plástico fundido num molde para criar peças precisas e de alta qualidade. É essencial em indústrias como a automóvel, médica e de bens de consumo.

A moldagem por injeção é um processo em que o plástico fundido é injetado num molde para formar várias peças. Oferece tempos de produção rápidos, elevada precisão e é ideal para a produção em massa de componentes como peças para automóveis, dispositivos médicos e bens de consumo.

Preparação de matérias-primas

Algumas das actividades de tratamento que podem ser realizadas antes da moldagem incluem a secagem, a mistura e a coloração das matérias-primas plásticas. A preparação das matérias-primas é fundamental para o processo de moldagem por injeção e tem um impacto direto na qualidade das peças moldadas por injeção.

Derretimento

As matérias-primas utilizadas no fabrico dos plásticos são aquecidas e amolecidas através do cilindro aquecido de moldagem por injeção. Neste caso, quando é necessário aquecer parafusos ou êmbolos, os granulados de plástico ou a resina plástica são derretidos e misturados uniformemente. A fusão é a fase mais significativa da moldagem por injeção e está diretamente relacionada com a qualidade das peças moldadas.

Injeção

O plástico fundido é forçado pela máquina de moldagem por injeção a fluir através do bocal da máquina de moldagem por injeção e para a cavidade do molde, adoptando a forma da peça. A injeção é uma fase muito importante no processo de moldagem por injeção e a função da injeção influencia a qualidade das peças moldadas (acabamento da superfície, dureza, espessura da parede, etc.).

Embalagem (ou retenção)

Após a injeção, a pressão é aplicada sobre o plástico no interior da cavidade do molde para contrabalançar a contração resultante do arrefecimento, garantindo as dimensões e a qualidade da superfície da peça. A etapa de embalagem é uma etapa importante na moldagem por injeção e contribui diretamente para a qualidade das peças moldadas.

Arrefecimento

O plástico no interior da cavidade do molde é arrefecido e solidificado com a ajuda do sistema de arrefecimento do molde para produzir a peça de plástico final. O recozimento ou arrefecimento é um passo muito importante que tem lugar na moldagem por injeção e determina a qualidade dos componentes moldados.

Abertura do molde

A máquina de injeção separa então as duas metades do molde - o molde móvel e o molde fixo - e abre o molde. A abertura do molde é uma das fases importantes do processo de moldagem por injeção de plástico e os moldes influenciam diretamente a qualidade das peças moldadas.

Ejeção

No método assistido de processos formativos para a produção de moldes, quando o material é moldado, um sistema de ejeção1 é utilizado para ejetar a peça moldada do molde, a fim de ser submetida a outros processos. A ejeção é considerada como uma das partes mais importantes do processo de fabrico de moldagem por injeção e desempenha um papel direto na qualidade das peças moldadas.

A moldagem por injeção produz peças de alta qualidade em grandes volumes.Verdadeiro

A moldagem por injeção proporciona uma qualidade e precisão consistentes, tornando-a ideal para produzir grandes quantidades de peças idênticas com o mínimo de desperdício.

A moldagem por injeção é adequada para todos os tipos de plásticos.Falso

Nem todos os plásticos são adequados para a moldagem por injeção; os materiais com pontos de fusão elevados ou com determinadas propriedades químicas podem exigir técnicas de moldagem especializadas.

Quais são as aplicações dos moldes de injeção?

Os moldes de injeção são essenciais no fabrico, utilizados para criar peças em indústrias como a automóvel, médica e de bens de consumo, proporcionando elevada precisão e eficiência.

Os moldes de injeção são utilizados para produzir peças de alta qualidade em indústrias como a automóvel, médica e de bens de consumo. Asseguram a precisão, reduzem o desperdício e melhoram a velocidade de produção, moldando eficazmente plásticos e outros materiais.

Setor automóvel

Os moldes de injeção são utilizados para fabricar componentes para automóveis, tanto externos como internos, painéis de instrumentos, para-choques, faróis, etc., melhorando o aspeto, a eficiência e a segurança dos automóveis. O sector automóvel coloca grandes exigências aos moldes de injeção, requerendo elevada precisão, força e resistência ao desgaste.

Setor da eletrónica

Os produtos electrónicos - a caixa de uma diversidade de equipamentos electrónicos, conectores, tomadas, entre outros, que são criados por moldes de injeção são precisos e fiáveis. O sector da eletrónica necessita de moldes de injeção que tenham grande precisão, estabilidade e condutividade térmica.

Setor dos electrodomésticos

Os moldes de injeção são aplicados para criar caixas, painéis, botões e outros elementos de electrodomésticos para melhorar a sua qualidade de aparência e a vida útil dos produtos eléctricos. O sector dos electrodomésticos exige moldes de injeção precisos, resistentes e com um acabamento de alto brilho.

Setor médico

Os moldes de injeção aplicam-se ao fabrico de muitos tipos de produtos médicos, incluindo seringas, conjuntos de infusão, instrumentos cirúrgicos, acessórios de partilha e outros consumíveis que garantem a segurança e os requisitos sanitários dos produtos médicos. Um sector médico implica moldes de injeção precisos, limpos e resistentes à corrosão.

Setor das necessidades diárias

Os moldes de injeção auxiliam no fabrico de artigos de uso diário, como garrafas, recipientes, brinquedos, entre outros, que passam pelos diferentes gostos e tendências dos consumidores. O sector das necessidades diárias exige moldes de injeção com elevada precisão, brilho e eficiência de produção.

Os moldes de injeção são essenciais para a produção de grandes volumes.Verdadeiro

Os moldes de injeção permitem a produção em massa de peças precisas e consistentes a um ritmo acelerado, o que os torna vitais para as indústrias que exigem uma produção elevada.

Os moldes de injeção são utilizados apenas para peças de plástico.Falso

Os moldes de injeção também podem ser utilizados para metais, silicone e outros materiais, o que os torna versáteis em vários sectores de fabrico.

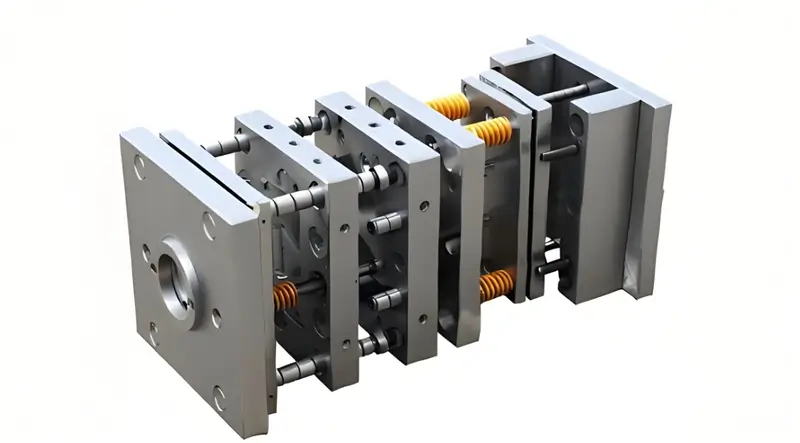

Quais são os componentes básicos de um molde de injeção?

Os moldes de injeção são cruciais para a produção de peças precisas e de alta qualidade. A compreensão dos seus componentes básicos pode ajudar a otimizar o processo de moldagem e a melhorar a eficiência.

Os componentes básicos de um molde de injeção incluem a cavidade do molde, o núcleo, o jito, o canal e o sistema ejetor. Estes elementos trabalham em conjunto para moldar e ejetar peças de plástico de forma eficiente durante o processo de moldagem.

Moldes móveis e fixos

Moldes de injeção2 são principalmente classificados em moldes móveis e fixos, que estão situados nas placas móveis e fixas da máquina de moldagem por injeção de plástico, respetivamente.

-

Molde móvel: O molde móvel é o componente do molde que é montado na placa móvel da máquina de injeção, durante o ciclo de moldagem por injeção. O objetivo principal do molde móvel é fornecer a cavidade de formação da peça juntamente com o molde que é fixo. Por vezes, o molde móvel pode ter um núcleo lateral e uma inserção interna para produzir os artigos de forma complexa.

-

Molde fixo: O molde fixo é a peça do molde instalada na placa fixa da máquina de injeção, normalmente não se movendo durante o funcionamento da máquina. No molde fixo, o objetivo principal é criar a cavidade do molde juntamente com o molde móvel e, ao mesmo tempo, estabelecer um sistema de porta para admitir o plástico fundido na cavidade. A estrutura do molde fixo é normalmente menos complexa, embora tenha de ter uma construção rígida devido à elevada pressão que é criada pela processo de moldagem por injeção3.

Base do molde

O porta-moldes é a configuração geral onde os moldes móveis e fixos são montados e fixados, sendo constituído principalmente por placas dianteiras e traseiras, placas fixas e deslizantes, etc. A principal função do porta-moldes é garantir a precisão de posicionamento e a rigidez dos componentes do molde para suportar as elevadas pressões e temperaturas geradas durante a moldagem por injeção.

-

Placa frontal: Situa-se na extremidade frontal do molde, normalmente fixado juntamente com o molde fixo, que desempenha o papel de suporte e posicionamento do molde fixo. O design da placa frontal deve considerar a disposição do sistema de arrefecimento para garantir uma temperatura uniforme do molde.

-

Placa traseira: A placa posterior está posicionada na parte traseira do molde e normalmente combina-se com o molde móvel para estabelecer o suporte e a localização deste último. A placa posterior necessita de resistência e rigidez suficientes para suportar o movimento do molde móvel e a pressão durante a moldagem por injeção.

-

Placa móvel: A placa móvel é a placa de molde que é instalada na parte móvel da máquina de injeção utilizada para imobilizar o molde móvel. A placa móvel tem de ter um excelente paralelismo e suavidade para permitir que o molde móvel deslize consecutivamente na máquina de injeção.

-

Placa fixa: A placa fixa é a placa do molde na parte fixa da máquina de injeção responsável pela fixação e suporte do molde fixo. A placa fixa requer uma elevada precisão e rigidez para garantir a estabilidade do molde fixo na máquina de injeção.

Sistema de arrefecimento

O sistema de arrefecimento é uma parte crucial do molde que se ocupa principalmente da regulação da temperatura do molde para melhorar a qualidade das peças e as taxas de produção. São os canais de arrefecimento, os tubos de água e os dispositivos de arrefecimento. A água que é arrefecida circula através das passagens do molde para garantir que o molde não fica excessivamente quente.

-

Canais de arrefecimento: Os canais de arrefecimento são canais de fluxo de água estabelecidos no molde para proporcionar um fluxo uniforme de água de arrefecimento em várias secções do molde para efeitos de arrefecimento. A conceção dos canais de arrefecimento tem outro desafio que é a igualdade do fluxo de água e a influência do arrefecimento na temperatura do molde nas diferentes áreas.

-

Tubos de arrefecimento: Os tubos de arrefecimento são tubos que ligam os canais de arrefecimento e os dispositivos de arrefecimento e através dos quais a água é transportada. A localização do tubo de arrefecimento deve ser decidida em função da estrutura e do desempenho de arrefecimento do molde, de modo a que a água de arrefecimento possa ser fornecida sem problemas.

-

Dispositivos de arrefecimento: Os dispositivos de arrefecimento incluem normalmente torres de arrefecimento, refrigeradores, etc., utilizados para fornecer água de arrefecimento. A seleção e a configuração dos dispositivos de arrefecimento têm de ser optimizadas de acordo com os requisitos de arrefecimento do molde e do ambiente de produção para garantir a eficiência do arrefecimento e a poupança de energia.

Sistema de portões

O sistema de porta refere-se ao sistema de canais que conduzem o plástico fundido do bico da máquina de injeção para a cavidade do molde, o principal e os sub-canais, a porta e a calha fria.

-

Corredor principal: O canal principal é o canal que se estende desde o bico da máquina de injeção e chega até ao sub-canal, onde o plástico fundido entra no molde. A conceção do canal principal deve ter em conta as caraterísticas do fluxo para garantir um fluxo suave.

-

Sub-corredor: É uma passagem de ligação entre os principais corrediça e portão4que ajuda a transportar o plástico fundido para várias cavidades de um molde. De acordo com os requisitos da estrutura do sub-rival, a sua conceção deve ter em conta a distribuição do plástico fundido, bem como a resistência ao fluxo, para garantir um enchimento igual de todas as cavidades.

-

Portão: O portão é a entrada fina que liga o sub-corredor e a cavidade do molde, que permite o fornecimento de plástico quente para a cavidade do molde. O desenho da porta tem de ter em conta o caudal de plástico fundido e o efeito de enchimento para garantir a qualidade da superfície e a precisão dimensional da peça.

-

Poço de lesmas frias: O poço de recolha de frio é um orifício localizado no final do canal principal, utilizado para armazenar o plástico residual após o arrefecimento, impedindo-o de entrar na cavidade do molde. A conceção do poço de refrigeração tem de ter em conta os efeitos de arrefecimento e a estrutura do molde para garantir a qualidade da moldagem da peça.

Sistema de ventilação

O sistema de ventilação é necessário para remover o ar e os gases voláteis para a formação de defeitos como bolhas e queimaduras nos produtos moldados. Este sistema apresenta-se normalmente sob a forma de ranhuras de ventilação, orifícios de ventilação e válvulas de ventilação.

-

Ranhuras de ventilação: As ranhuras de ventilação são ranhuras de baixa largura que são fornecidas na superfície da cavidade do molde para ajudar o ar e os gases a sair da cavidade do molde. Torna-se importante medir o fluxo de gás através das ranhuras de ventilação em relação à capacidade dos moldes para influenciar a qualidade do acabamento da superfície da peça e a precisão alcançável das dimensões.

-

Orifícios de ventilação: As aberturas de passagem são pequenas aberturas efectuadas no molde que são utilizadas na exaustão de ar e gases. Assim, é necessário determinar a localização e o tamanho ideais para as aberturas ventiladas, tendo em conta a eficácia da descarga de gases e a estrutura do molde, de modo a obter uma qualidade de superfície e uma precisão dimensional adequadas da peça.

-

Sistema de escape: A válvula de escape é um dispositivo para regular e controlar o produto, que pode libertar gás e controlar automaticamente o processo de entrada e saída. A fim de produzir peças de plástico com maior qualidade de superfície e precisão dimensional, existem requisitos elevados para a eficiência da válvula de escape e da estrutura do molde. A conceção da válvula de escape tem de ter em conta a eficácia da exaustão do gás e a estrutura do molde.

Sistema de ejeção

O sistema de ejeção é utilizado para empurrar as peças de plástico moldadas para fora do molde. Normalmente inclui pinos e placas ejectores, hastes ejectoras e sistemas ejectores.

-

Pinos ejectores: Os pinos ejectores são componentes que contactam diretamente e ejectam as peças de plástico, normalmente corpos cilíndricos delgados. Os pinos ejectores devem ser concebidos de acordo com a forma e o tamanho dos elementos plásticos, de modo a que estes possam ser facilmente ejectados.

-

Placa ejectora: A placa ejectora é um componente de suporte do pino ejetor e é utilizada para posicionar e fixar o pino ejetor. O aspeto mais importante da conceção da placa ejectora é o número de pinos ejectores incluídos e a localização dos pinos ejectores.

-

Hastes de ejeção: As hastes ejectoras são peças que ligam as placas ou mecanismos ejectores, impulsionando o movimento das placas ejectoras e dos pinos ejectores. Ao conceber as hastes ejectoras, é necessário ter em conta a força e o curso de ejeção para permitir uma ejeção eficiente.

-

Mecanismo de ejeção: O mecanismo ejetor é um dispositivo mecânico das máquinas de moldagem por injeção que, através de força hidráulica ou mecânica, melhora o processo de propulsão da haste ejectora. O projeto do mecanismo ejetor tem de considerar a força e o curso de ejeção para garantir uma ejeção eficaz e eficiente. O design e a otimização do sistema de ejeção são aspectos críticos do design do molde, afectando diretamente a qualidade da moldagem e a eficiência da produção de peças plásticas.

O núcleo e a cavidade são essenciais para moldar a peça moldada.Verdadeiro

O núcleo forma o interior, enquanto a cavidade cria a forma exterior da peça moldada, sendo ambos fundamentais para a precisão da peça.

Os sistemas de ejectores não são críticos nos moldes de injeção.Falso

Os sistemas de ejeção são vitais para a remoção de peças acabadas do molde, garantindo uma produção suave e consistente.

Qual é o material do molde?

Os materiais dos moldes são as substâncias utilizadas para criar moldes para processos de fabrico como a moldagem por injeção. A escolha do material correto é essencial para a durabilidade, precisão e eficiência do molde.

Os materiais dos moldes são normalmente feitos de aço, alumínio ou ligas especiais. O aço é preferido para moldes de longa duração, enquanto o alumínio é frequentemente utilizado para produções mais curtas devido à sua relação custo-eficácia. A escolha do material tem impacto no desempenho do molde e na relação custo-benefício.

Aço para moldes

O aço para moldes tem elevada resistência à tração, elevada dureza e boas propriedades de fadiga e desgaste. Assim, a maioria dos moldes de injeção são produzidos a partir de aço para moldes. Alguns dos aços para moldes mais utilizados são o P20, 718, H13, etc. A escolha dos aços para moldes depende de vários factores, como a vida útil do molde e o custo de produção.

Liga de cobre-berílio

A liga de cobre-berílio é um bom condutor de calor e resistente ao desgaste, normalmente utilizada para fabricar componentes centrais de moldes, tais como cavidades de moldes e lâminas. A seleção da liga de cobre-berílio deve ter em conta o efeito de arrefecimento do molde e a eficiência da produção.

Liga de alumínio

Os produtos de liga de alumínio são superiores em peso leve, condutividade térmica de alta velocidade, que pode ser usada para fazer molde de protótipo e molde de produção de pequenos lotes. Quanto aos problemas com a seleção da liga de alumínio, é necessário ter em conta o tempo de serviço do molde, bem como o custo de produção.

O aço é o melhor material para todos os moldes.Falso

O aço é durável e ideal para grandes tiragens, mas pode ser caro. O alumínio é uma opção mais económica para ciclos de produção mais curtos.

Os moldes de alumínio são mais baratos do que os moldes de aço.Verdadeiro

Os moldes de alumínio são mais leves e fáceis de maquinar, o que os torna uma escolha económica para volumes de produção baixos a médios.

Quais são os desenhos dos moldes?

Os desenhos dos moldes são projectos cruciais no processo de moldagem por injeção, determinando a forma e a funcionalidade do produto final. Influenciam a eficiência da produção e a qualidade das peças.

Os desenhos dos moldes determinam a geometria e a funcionalidade dos moldes utilizados na moldagem por injeção. Os principais tipos incluem moldes de cavidade única, multi-cavidade e de família. Uma conceção eficiente reduz o tempo de produção e o desperdício de material.

Conceção da cavidade do molde

O projeto da cavidade do molde consiste nos padrões e normas da forma e dimensão do molde dos produtos de plástico, número de cavidades, disposição, tolerância, etc. A conceção da cavidade do molde tem de estar em conformidade com a forma e a dimensão das peças de plástico para garantir a qualidade da moldagem.

Conceção do sistema de corredores

A conceção do sistema de canais envolve a disposição do canal onde o plástico fundido flui do molde para a linha de separação5O tamanho, a posição e a direção do canal principal, do canal de derivação e do portão, etc. Para a conceção do sistema de canais, é muito necessário ter em conta as caraterísticas do fluxo do plástico fundido e a estrutura do molde.

Conceção do sistema de arrefecimento

As vias de água de arrefecimento do molde significam a conceção de sistemas de arrefecimento, tais como a disposição e as dimensões dos canais, bem como o tipo de meio de arrefecimento utilizado. A conceção do sistema de arrefecimento tem de ter em conta o efeito de arrefecimento do molde e a eficiência da produção para garantir a qualidade da moldagem.

Conceção do sistema de ventilação

O projeto do sistema de ventilação refere-se ao projeto dos canais de descarga de gás no interior da cavidade do molde, incluindo a disposição e o tamanho das ranhuras e orifícios de ventilação. Ao trabalhar no projeto do sistema de ventilação, é necessário avaliar o desempenho da descarga de gases e a estrutura do molde no que diz respeito à qualidade da moldagem.

Conceção do sistema de ejeção

A conceção do sistema de ejeção refere-se à conceção de dispositivos de ejeção de peças plásticas, incluindo a disposição do número de pinos ejectores e respectivas posições, o tamanho das placas ejectoras e as hastes ejectoras. Os factores de conceção relacionados com os sistemas de ejeção requerem avaliações que se centram na eficiência da ejeção em relação à qualidade da moldagem.

A conceção do molde afecta a qualidade e o custo do produto final.Verdadeiro

Os projectos de moldes eficientes reduzem os defeitos, melhoram a qualidade das peças e simplificam a produção, conduzindo a poupanças de custos.

Os desenhos dos moldes são os mesmos para todos os produtos.Falso

Cada produto requer um design de molde único com base na sua forma, tamanho e função, que pode variar muito consoante a indústria e a aplicação.

Como é o fabrico do molde?

O fabrico de moldes envolve a criação de moldes utilizados na moldagem por injeção para moldar plástico, metal ou outros materiais. É crucial para a produção de componentes precisos e de alta qualidade em várias indústrias.

O fabrico de moldes refere-se à conceção e criação de moldes para processos de moldagem por injeção. Estes moldes são feitos de materiais duráveis, como o aço e o alumínio, para garantir a precisão e a longevidade numa produção de grande volume. A qualidade do molde tem um impacto direto na precisão da peça e na eficiência do ciclo.

Preparação do material

Tendo em conta os requisitos específicos do projeto do molde, escolher o molde adequado e realizar o processamento, incluindo o tratamento de alívio de tensões e o tratamento de têmpera. A preparação do material é um dos processos elementares no fabrico de um molde, uma vez que decide a qualidade e o tempo de vida do molde.

Maquinação em bruto

O torneamento, a fresagem, o aplainamento e a retificação são as operações de maquinagem a utilizar no fabrico de moldes como técnicas primárias de desbaste ou de criação de formas em materiais de molde6. A precisão e a eficiência da maquinagem de desbaste afectam diretamente o ciclo de fabrico e o custo do molde.

Tratamento térmico

Efetuar outros processos de tratamento térmico de têmpera e revenido no molde para aumentar a dureza e a resistência ao desgaste. A qualidade do tratamento térmico afecta significativamente a vida útil e a qualidade de moldagem do molde.

Maquinação de acabamento

Polir com precisão o molde através do método de maquinagem fina, como ferramentas CNC, EDM, corte de fio, etc. A precisão da maquinação fina e a rugosidade da superfície dos moldes de fundição de precisão têm um impacto direto sobre a qualidade do molde. A precisão da maquinação fina e a rugosidade da superfície dos moldes de fundição de precisão terão um impacto direto na qualidade da moldagem das peças de plástico.

Montagem e depuração

Compilar vários membros do molde, depuração e moldagem experimental, a fim de testar o molde e inspecionar a precisão e o desempenho de diferentes peças. A montagem é o último processo do molde e da depuração, com impacto direto na eficácia operacional do molde e na eficiência da produção.

O fabrico de moldes garante formas precisas dos produtos.Verdadeiro

Os moldes são concebidos para fornecer formas exactas, garantindo uniformidade e consistência na produção em massa.

O fabrico de moldes é sempre moroso e dispendioso.Falso

Embora a criação de moldes possa ser dispendiosa, os avanços na tecnologia e a otimização do design tornaram o processo mais eficiente e rentável ao longo do tempo.

Como manter e conservar o molde?

A manutenção adequada do molde é essencial para garantir uma qualidade consistente do produto e prolongar a vida útil dos seus moldes nos processos de moldagem por injeção.

A limpeza, lubrificação e inspeção regulares dos moldes evitam defeitos e tempos de inatividade. Os planos de manutenção devem centrar-se na remoção de detritos, na verificação do desgaste e na garantia de canais de refrigeração adequados. As reparações atempadas podem reduzir atrasos dispendiosos e melhorar o desempenho do molde.

Limpeza

A limpeza do molde deve ser feita com frequência para garantir que se livra dos resíduos de plástico, manchas de óleo e outras impurezas que possam estar na superfície do molde, de modo a manter o molde limpo e liso. A limpeza, como uma das actividades mais fundamentais da gestão de moldes, está diretamente relacionada com a eficiência do desempenho do molde e com o seu tempo de vida útil.

Lubrificação

Lubrificar todas as partes móveis do molde para minimizar o atrito entre as partes móveis, aumentando assim a durabilidade do molde. A lubrificação do molde é também um dos processos essenciais da gestão de moldes, uma vez que tem impacto na funcionalidade e durabilidade do molde.

Prevenção da ferrugem

O molde deve ser tratado com prevenção de ferrugem e corrosão, especialmente quando o molde não é utilizado durante muito tempo. A prevenção da ferrugem é um dos trabalhos básicos da manutenção do molde, que determina a eficiência da operação e a vida útil do molde.

Inspeção

Efectuam verificações de rotina em várias regiões do molde e substituem ou corrigem caraterísticas muito desgastadas para evitar avarias nos processos de produção. A inspeção do molde é o principal processo de manutenção do molde com um impacto significativo na eficiência operacional e na durabilidade do molde.

A manutenção adequada do molde prolonga a sua vida útil.Verdadeiro

A limpeza, lubrificação e inspeção regulares evitam o desgaste, prolongando a vida útil do molde e garantindo uma qualidade consistente das peças.

A manutenção dos bolores requer uma supervisão profissional constante.Falso

Embora a supervisão profissional seja benéfica, os cuidados de rotina adequados por parte dos operadores podem garantir a longevidade do molde sem o envolvimento constante de especialistas.

Conclusão

Funcionando como um dos meios cruciais no trabalho da indústria de processamento de plásticos, os moldes de injeção apresentam estruturas complexas e funções diversas. Neste artigo, o autor dá as definições mais simples e precisas dos vários componentes dos moldes de injeção e das suas funções, nomeadamente moldes móveis e fixos, estruturas de moldes, sistemas de arrefecimento, sistemas de canais, sistemas de ventilação e sistemas de ejeção, entre outros.

Além disso, o artigo apresenta a seleção do material do molde, a conceção, o fabrico, a manutenção e os cuidados a ter com os moldes, bem como as áreas de utilização dos processos de moldagem por injeção e dos moldes de injeção. Acredita-se que este artigo tenha oferecido ao leitor conhecimentos suficientes e profundos sobre moldes de injeção, com o objetivo de o ajudar como referência para a conceção, fabrico e aplicação de moldes de injeção.

-

Saiba mais sobre os tipos de sistema de ejeção na moldagem por injeção: Um sistema de ejeção é muito importante, pois é o que liberta a caixa para outra injeção. ↩

-

Saiba mais sobre Os oito tipos de moldes de injeção : Nos tipos de moldes mais comuns, encontramos o molde de duas cores, a sobremoldagem e o molde familiar. ↩

-

Saiba mais sobre as considerações do processo de moldagem por injeção: A moldagem por injeção é um processo de fabrico popular que pode ser utilizado para produzir uma variedade de peças e produtos. ↩

-

Saiba mais sobre Sprues, corredores e portões de molde de plástico: Sprues, corredores e portões cumprem a função de transportar o plástico derretido do bico da unidade de injeção para as cavidades individuais. ↩

-

Saiba mais Como posso encontrar a linha de separação de um molde? A linha de separação de um molde é a linha ou plano em que as duas metades do molde se encontram e se separam durante o processo de moldagem por injeção. ↩

-

Saiba mais sobre os materiais dos moldes de injeção de plástico: Os moldes de injeção podem ser feitos de aço, alumínio ou cobre-berílio. ↩