A moldagem por injeção revoluciona o fabrico, permitindo a produção de peças de plástico precisas e complexas em várias indústrias.

Os moldes de injeção são essenciais para a criação de uma vasta gama de produtos, incluindo componentes automóveis, eletrónica de consumo e artigos domésticos. Proporcionam uma elevada precisão e repetibilidade, o que os torna ideais para a produção em massa. O processo permite a utilização de vários materiais, incluindo termoplásticos e plásticos termoendurecíveis, satisfazendo diferentes necessidades de aplicação.

Embora este resumo destaque a versatilidade dos moldes de injeção, compreender as especificidades da conceção do molde e da seleção de materiais é crucial para otimizar a eficiência da produção. Explore mais para descobrir os meandros da moldagem por injeção e como esta pode beneficiar os seus processos de fabrico.

Os moldes de injeção são normalmente utilizados no fabrico de automóveis devido à sua precisão.Verdadeiro

A elevada precisão dos moldes de injeção garante que os componentes automóveis cumprem rigorosas normas de qualidade e segurança, o que os torna essenciais na indústria.

Os moldes de injeção não são utilizados na produção de dispositivos médicos.Falso

Os moldes de injeção são amplamente utilizados na produção de dispositivos médicos devido à sua capacidade de criar componentes precisos e estéreis de forma eficiente.

Qual é o significado de molde de injeção?

A moldagem por injeção é um processo que forma peças através da injeção de plástico fundido ou outros materiais numa cavidade de molde personalizada, permitindo uma produção precisa e de grande volume. É normalmente utilizado para criar peças para indústrias como a automóvel, eletrónica e dispositivos médicos. As principais vantagens incluem baixos custos unitários, elevada repetibilidade e a capacidade de produzir formas complexas com tolerâncias apertadas.

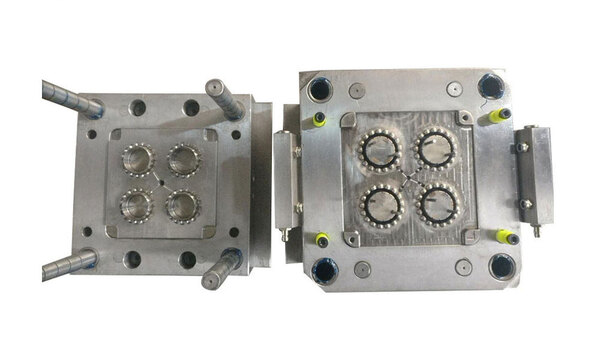

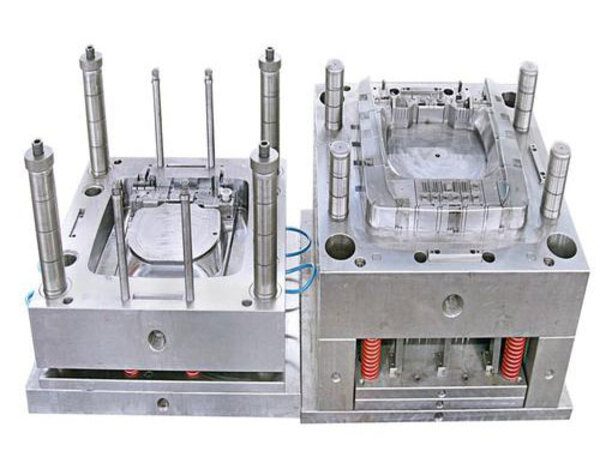

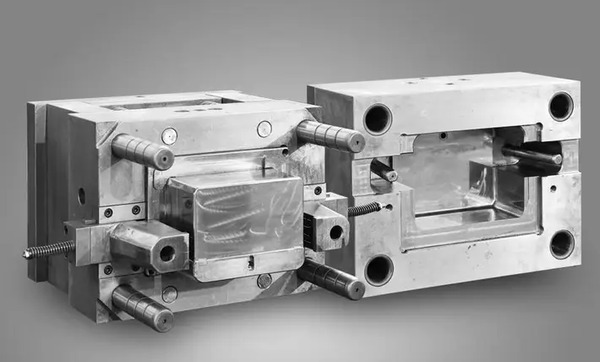

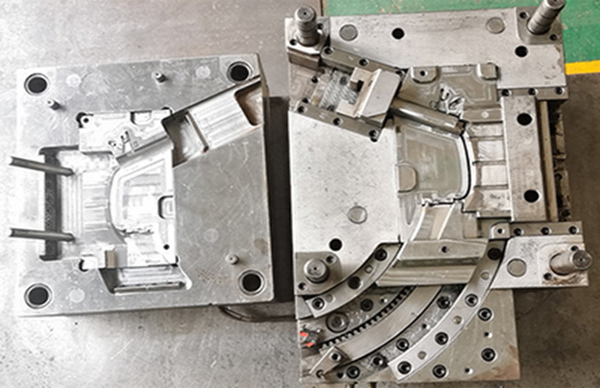

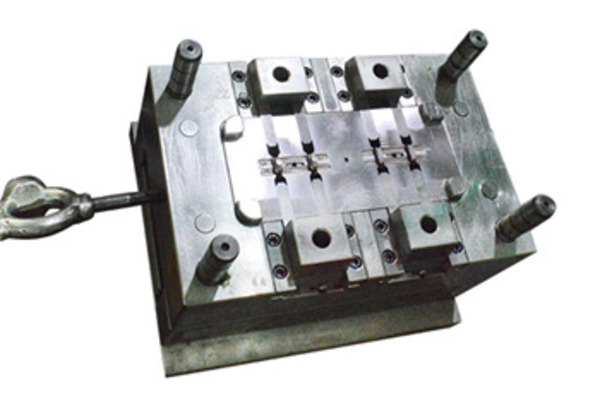

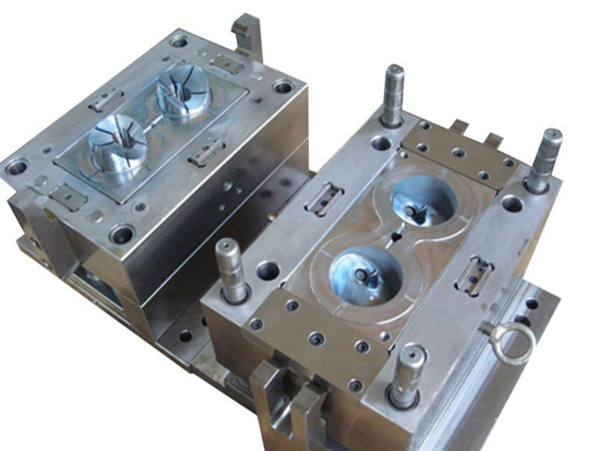

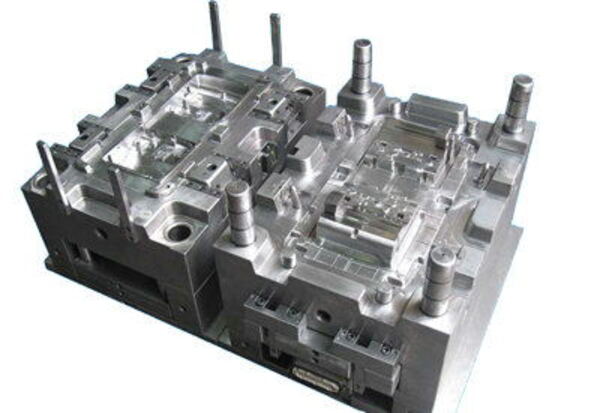

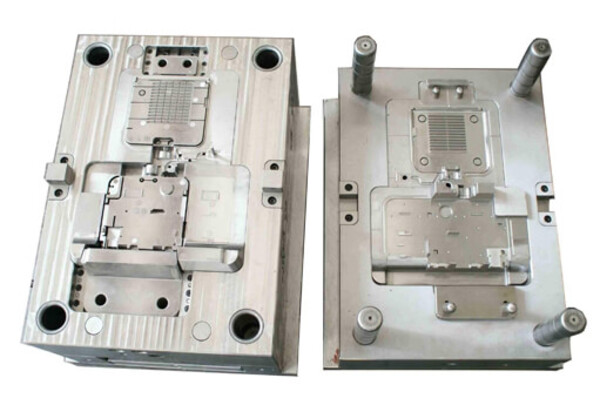

O molde de injeção tem duas partes: o molde móvel e o molde fixo. O molde móvel está no modelo móvel da máquina de moldagem por injeção e o molde fixo está no modelo fixo da máquina de moldagem por injeção.

Quando se faz moldagem por injeção, fecha-se o molde móvel e o molde fixo para criar o sistema de vazamento e a cavidade. Quando se abre o molde, separa-se o molde móvel e o molde fixo para retirar o produto plástico.

Como funciona um molde de injeção?

A moldagem por injeção funciona através da injeção de plástico fundido numa cavidade do molde sob alta pressão, permitindo que arrefeça e solidifique na forma desejada. As principais vantagens incluem taxas de produção rápidas, dimensões precisas das peças e a capacidade de criar geometrias complexas. É amplamente utilizada em indústrias como a automóvel, a eletrónica e a embalagem.

A ideia básica da moldagem por injeção é pegar num molde de metal (normalmente aço) e dar-lhe a forma do produto que se pretende. Pega-se no plástico, atira-o para fora do bocal das máquinas de moldagem por injeção e este é empurrado para dentro do molde sob alta pressão.

Depois, o plástico arrefece e transforma-se no produto que pretende. Os moldes de injeção só funcionam se tivermos a temperatura e a pressão certas.

Para se certificar de que o molde de injeção funciona bem, também é necessário ter em atenção o temperatura e pressão do molde1 durante o processo de injeção. Desta forma, pode certificar-se de que o plástico flui suavemente e não queima o molde.

Quais são os componentes dos moldes de injeção?

Os moldes de injeção são constituídos por vários componentes-chave, incluindo a base do molde, a cavidade, o núcleo e o sistema de arrefecimento. A base do molde fornece suporte estrutural, enquanto a cavidade e o núcleo moldam a peça. Os sistemas de refrigeração são essenciais para manter as temperaturas ideais durante o processo de injeção. Os moldes corretamente concebidos aumentam a eficiência e a consistência do produto, tornando-os essenciais nas indústrias automóvel, de bens de consumo e médica.

O molde de injeção é composto por sete partes: peças de moldagem, sistema de vazamento, mecanismo de guia, dispositivo de ejeção, mecanismo de separação lateral e de extração do núcleo, sistema de arrefecimento e aquecimento e sistema de exaustão.

Peças de moldagem

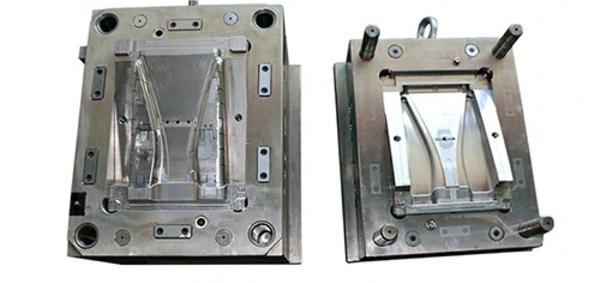

As peças de moldagem por injeção são as peças que constituem a cavidade do molde. Incluem principalmente: punção, matriz, núcleo, haste de moldagem, anel de moldagem e peças de inserção.

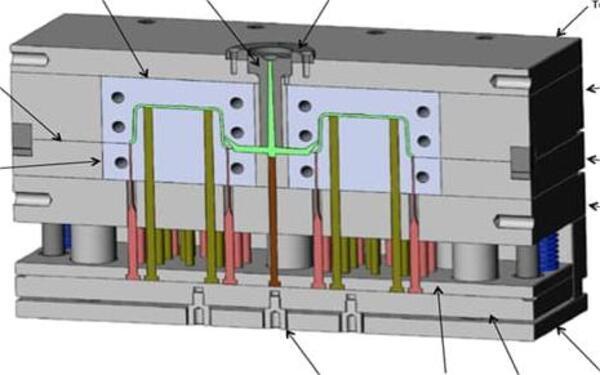

Sistema de fundição

O sistema de vazamento do molde de injeção é o canal de fluxo de plástico no molde, desde o bocal da máquina de moldagem por injeção até à cavidade. O sistema de vazamento comum é composto pelo canal principal, canal de derivação, portão, orifício de material frio, etc.

Mecanismo de guia

O mecanismo de guia do molde de injeção tem três funções principais: posicionamento, orientação e pressão lateral do rolamento. Assegura que os moldes dinâmicos e fixos são fixados com precisão. O mecanismo de guia de fixação do molde é composto por pinos de guia, mangas de guia ou orifícios de guia (abertos diretamente no modelo), cones de posicionamento, etc.

Dispositivo Ejetor

O dispositivo ejetor do molde de injeção2 é utilizado principalmente para ejetar a peça de trabalho do molde. É composto por uma haste de ejeção ou manga de ejeção ou placa de empurrar, uma placa de ejeção, uma placa de fixação de ejeção, uma haste de reposição e uma haste de tração.

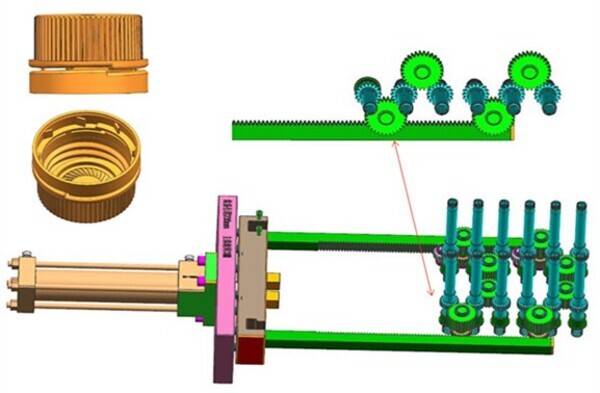

Mecanismo de separação lateral e de tração do núcleo

O mecanismo de corte lateral e de extração do núcleo do molde de injeção é utilizado para desengatar o punção lateral ou extrair o núcleo lateral. Inclui normalmente peças como pinos de guia inclinados, pinos dobrados, ranhuras de guia inclinadas, blocos de cunha, blocos de deslizamento inclinados, ranhuras inclinadas, cremalheiras de engrenagens, etc.

Sistema de arrefecimento e aquecimento

O sistema de arrefecimento e aquecimento do molde de injeção é utilizado para controlar a temperatura do processo do molde. É constituído por um sistema de arrefecimento (orifícios de água de arrefecimento, tanques de água de arrefecimento, tubos de cobre) ou um sistema de aquecimento.

Sistema de escape

O sistema de exaustão do molde de injeção é utilizado para exaustar o gás na cavidade. É composto principalmente por ranhuras de escape, folgas de encaixe, etc.

Quais são os tipos de moldes de injeção?

Os principais tipos de moldes de injeção incluem os moldes de canal frio, os moldes de canal quente e os moldes de múltiplas cavidades. Os moldes de canal frio são económicos mas podem desperdiçar material, enquanto os moldes de canal quente reduzem o desperdício e melhoram os tempos de ciclo. Os moldes de múltiplas cavidades permitem a produção de várias peças num único ciclo, aumentando a eficiência. A escolha do tipo de molde correto pode afetar significativamente os custos de produção e a qualidade das peças.

Existem diferentes tipos de moldes de injeção3 com base em diferentes propriedades. É importante escolher o tipo certo de molde de injeção para o seu projeto. O molde afectará a velocidade de produção, o custo global e a qualidade do produto final.

Os diferentes tipos de moldes são classificados em quatro categorias principais:

Baseado no sistema de alimentação

A primeira categoria que temos aqui é a classificação baseada no sistema de alimentação ou de corrediças. O sistema de alimentação é uma série de canais, incluindo portões, canais e canais. Os canais direcionam o plástico fundido do bocal para a parte desejada da cavidade. Os tipos de moldes de injeção incluídos nesta categoria são

Moldes de injeção de canal quente

Os sistemas de canais quentes utilizam canais que são aquecidos interna ou externamente por bobinas ou varetas. Este tipo de sistema de alimentação é encerrado numa placa coletora fixa. Ficam permanentemente na placa, pelo que não são ejectados com a peça.

Assim, as peças saem limpas, sem resíduos de plástico adicionais. Isto significa menos resíduos para tratar e nenhum passo extra para remover ou reciclar os canais. Além disso, normalmente não é necessário triturar ou fazer qualquer outra coisa às peças depois de estas saírem do molde de canal quente.

Isto significa que pode fabricar peças mais rapidamente. E quando se utiliza um molde de canal quente com muitas cavidades, é possível fabricar muitas peças complicadas e delicadas.

Mas também existem algumas desvantagens na utilização de um sistema de canal quente. A instalação e o aquecimento do sistema são normalmente dispendiosos. A manutenção também é dispendiosa e requer conhecimentos especializados para supervisionar o processo de moldagem.

Uma vez que as corrediças estão escondidas, pode ser difícil garantir que estão limpas e sem resíduos de plástico de processos de produção anteriores. Este é frequentemente um grande problema quando se lida com mudanças de cor. Por último, os canais quentes aquecidos internamente podem ter problemas de aderência, especialmente quando se trata de materiais sensíveis ao calor.

Moldes de injeção de canais frios

Os sistemas de canal frio utilizam canais não aquecidos para fornecer plástico fundido à cavidade do molde de injeção. Ao contrário dos moldes de injeção de canal quente, os moldes de canal frio estão expostos porque o operador os corta no molde.

É necessário criar um novo sistema de canais para cada ciclo de moldagem. Dependendo do tipo de placa utilizada, pode ser necessário ligar ou separar a peça moldada e o sistema de canais aquando da desmoldagem.

Estes tipos de moldes são mais fáceis de limpar e manter. Também permitem mudanças de material e cor mais rápidas e fáceis. Além disso, pode trocar facilmente os moldes com as iterações, devido à rápida alteração das localizações das portas e dos corredores.

Enquanto os moldes de canal quente aquecidos internamente têm dificuldade em manusear certos materiais, os moldes de canal frio podem manusear uma vasta gama de materiais. A maioria dos fabricantes deita os canais fora.

Alguns fabricantes encontram formas de retificar e reprocessar as corrediças para reutilização, mas isso acrescenta tempo ao processo de fabrico. A retificação das corrediças também altera as suas propriedades físicas, o que pode afetar o produto final. Este pode não ser o mesmo que o projeto original.

Moldes para calhas isoladas

Estas ferramentas parecem-se mais com os moldes tradicionais de canais frios. No entanto, utilizam aquecedores de cartucho ou outras formas de aquecimento para formar uma camada envolvente de plástico fundido. Por conseguinte, formam um isolamento para criar um efeito semelhante ao dos sistemas de canal quente.

Os fabricantes escolhem frequentemente este método porque não necessita de um controlador de temperatura, o que o torna mais barato do que os canais quentes. Para além disso, é fácil e rápido mudar os materiais e as cores. Mas os moldes de canal isolado não funcionam para todos os materiais. Normalmente não funcionam com plásticos resistentes de engenharia.

Com base no número de cavidades

Esta categoria inclui três tipos de moldes de injeção com base no número de peças que podem ser produzidas por ciclo de moldagem. São os seguintes:

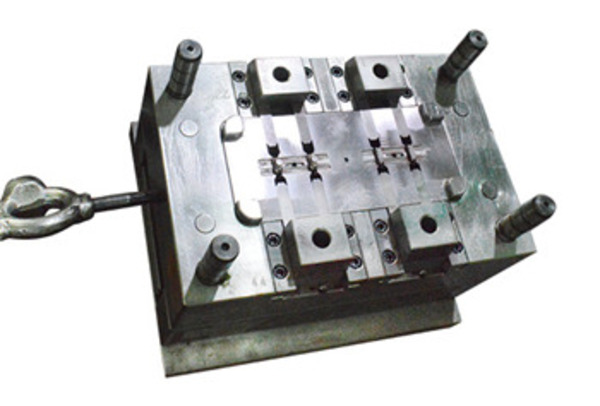

Moldes de injeção de cavidade única

Os moldes de cavidade única produzem uma peça por unidade de injeção. Podem ser mais lentos a fazer, mas custam menos a ferramentar do que outras opções. Por serem relativamente baratos, são frequentemente mais acessíveis para a produção de pequenos lotes.

Os moldes de cavidade única também lhe permitem um melhor controlo do processo de moldagem. Os fabricantes utilizam frequentemente várias ferramentas de cavidade única para garantir que o processo continua a decorrer, mesmo que um molde falhe.

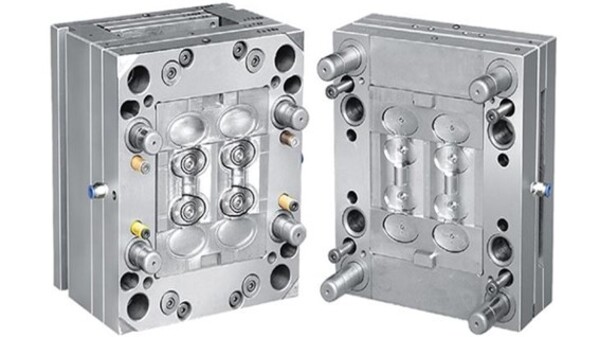

Moldes de injeção multi-cavidades

Um molde de múltiplas cavidades é concebido para fabricar várias peças idênticas num ciclo de injeção. O custo inicial de um molde de injeção é normalmente mais elevado do que o de um molde de cavidade única.

No entanto, este tipo de molde de injeção é mais adequado para a produção de grandes volumes. Isto deve-se ao facto de cada molde poder produzir vários componentes ao mesmo tempo. Por conseguinte, a produção é mais rápida e o custo por peça é mais baixo.

Moldes de injeção familiares

Os moldes familiares, tal como os moldes multi-cavidades, têm múltiplas cavidades. Mas são melhor utilizados para fazer várias peças num ciclo. Por exemplo, pode usar um bolor familiar4 para fazer uma iteração do componente direito e uma do componente esquerdo. Mas um molde multi-cavidades simples só pode fazer uma iteração num ciclo.

Embora os moldes de família possam ser caros, podem muitas vezes poupar-lhe dinheiro a longo prazo. Isto deve-se ao facto de um molde de família poder ser utilizado para fabricar uma variedade de peças. Também poupa muito tempo e custos operacionais.

No entanto, tenha em atenção que estes tipos de moldes só são bons para peças feitas do mesmo material e cor. Se precisar de peças feitas de materiais e cores diferentes, precisará de moldes separados.

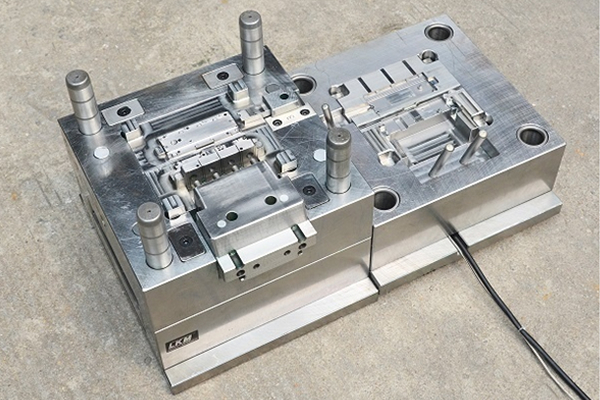

Baseado em placas

Outra categoria importante para classificar os tipos de moldes na moldagem por injeção é o número de placas. Como mencionei anteriormente neste artigo, estas placas constituem toda a cavidade do molde para garantir que pode fabricar peças suficientes. Os tipos de moldes de injeção nesta categoria são:

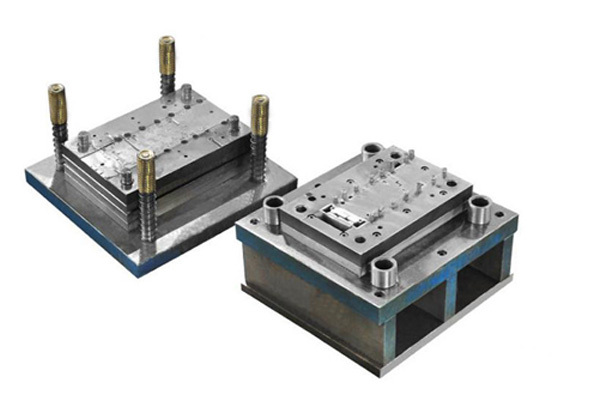

Molde de injeção de duas placas

Este é o tipo de molde mais comum nesta categoria devido ao seu baixo custo. Os moldes de injeção de duas placas têm um

linha de separação5onde a placa do núcleo e a placa da cavidade se encontram.

Neste tipo de molde de injeção, as portas, as calhas e as linhas de partição também devem ser alinhadas. É compatível com qualquer sistema de canais, mas é melhor utilizado em conjunto com moldes de cavidade única.

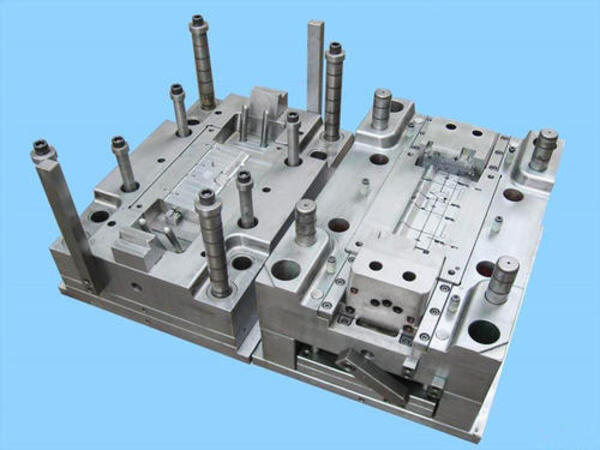

Molde de injeção de três placas

O molde tem uma placa extra (placa de separação) que lhe dá duas linhas de separação. Esta placa passa entre a cavidade e as placas do núcleo e separa automaticamente o sistema de canais da peça moldada. Isto torna a produção mais rápida porque não é necessário separar ou reciclar o sistema de canais à mão.

No entanto, a placa extra aumenta o custo global das ferramentas porque os cortes têm de ser precisos para corresponder às outras duas placas. Note-se que os moldes de três placas apenas são utilizados em sistemas de canais frios para separar os canais. Os sistemas de moldagem por injeção de termoplásticos não requerem este tipo de molde.

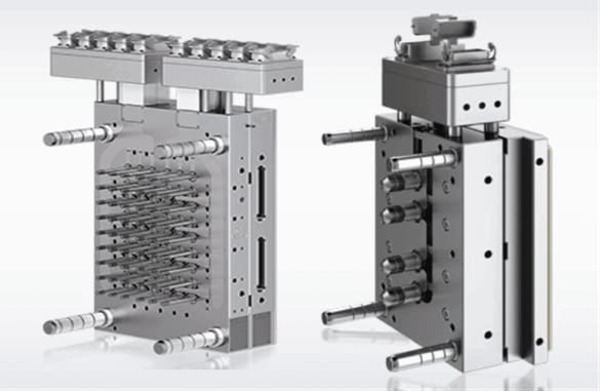

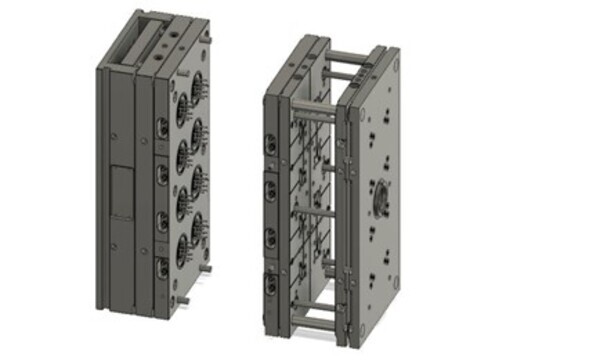

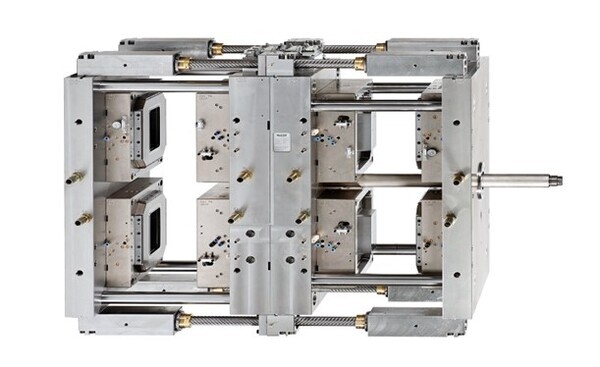

Moldes de injeção de pilha

Os moldes em pilha têm várias placas paralelas. Podem ter duas, três ou quatro placas para tornar o processo mais eficiente. Os moldes em pilha utilizam menos tonelagem de fixação por ciclo.

Custam mais à partida porque demoram mais tempo a construir. No entanto, a necessidade de uma menor tonelagem de fixação permite poupar dinheiro a longo prazo. Os moldes podem até ser concebidos para suportar a injeção de material fundido ao mesmo tempo.

Moldes de injeção com base em oscilação

Estes são os melhores moldes para fazer furos roscados em peças de plástico. São moldes automatizados com um sistema de acionamento que consiste no seguinte:

Cremalheira e pinhão,Motor elétrico,Motor hidráulico

Este molde único produz peças roscadas, como tampas de garrafas, porcas e parafusos, peças para automóveis, frascos de champô e embalagens de cosméticos, fazendo girar o sistema de acionamento. Estas peças são normalmente difíceis de retirar com um ângulo de inclinação baseado em parafusos.

Assim, desaparafusar o molde de injeção ajuda a desmontá-lo sem estragar as roscas. A moldagem por injeção sem corte também é importante neste caso, pois permite-lhe obter peças complexas danificadas. Funciona rapidamente, pelo que é possível fabricar muitas peças num curto espaço de tempo.

Quais são as caraterísticas dos moldes de injeção?

Os moldes de injeção são caracterizados pelo seu material, complexidade de conceção e durabilidade. São normalmente fabricados em aço ou alumínio e podem ser de cavidade única ou múltipla. As principais caraterísticas incluem a capacidade de produzir formas complexas, excelente acabamento de superfície e precisão dimensional consistente, tornando-os ideais para a produção em massa.

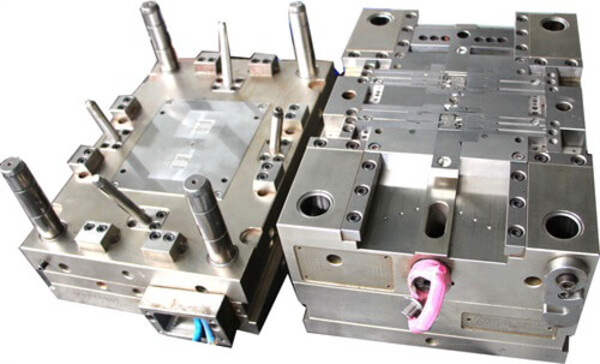

O núcleo e a cavidade apresentam perfis tridimensionais

As peças de plástico são difíceis de processar devido às suas formas externas e internas. Estas superfícies tridimensionais complexas são feitas pela cavidade e pelo núcleo. A superfície interna do molde de furo cego na cavidade é especialmente difícil de processar.

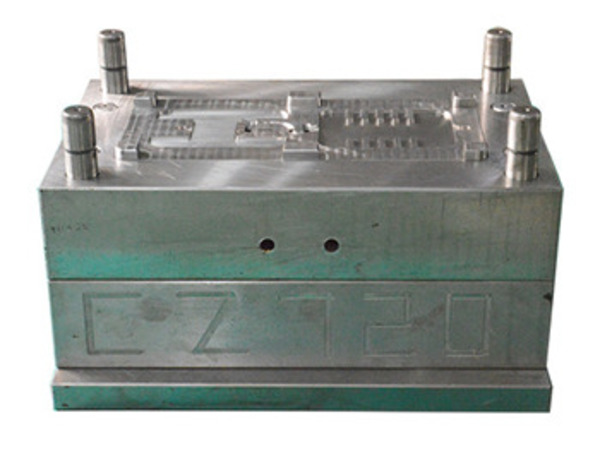

Elevada precisão de superfície e longa vida útil

Para fabricar moldes de injeção de alta precisão, é necessário melhorar a precisão do processamento e a permutabilidade das peças do molde. A maioria deles utiliza estruturas embutidas ou totalmente divididas.

É necessário certificar-se de que a desmoldagem é uniforme em todo o lado e escolher o melhor ponto de ejeção. O dispositivo de ejeção é importante porque afecta a precisão dimensional e a deformação do produto. São necessários moldes de injeção de longa duração para melhorar a eficiência e reduzir os custos.

Atualmente, os moldes de injeção duram normalmente mais de um milhão de vezes. Para fabricar moldes de injeção de precisão, é necessário tornar o molde mais espesso, adicionar colunas de suporte ou elementos de posicionamento cónico e utilizar estruturas de molde de elevada rigidez para evitar que o molde se deforme quando é pressionado.

Tempo de fabrico apertado e fluxo de processo longo

Quando se trata de peças moldadas por injeção, a maioria delas forma produtos completos com outras peças e, em muitos casos, são completadas com outras peças, pelo que estão ansiosas por esperar pela listagem correspondente de peças moldadas por injeção.

Devido às diferentes caraterísticas dos materiais de resina, é necessário que a precisão da forma ou do tamanho do produto seja elevada, pelo que é necessário realizar testes e correcções repetidas após o fabrico do molde, pelo que o tempo de desenvolvimento e entrega é muito apertado.

Conceção e fabrico em locais diferentes

Fazer moldes não é o objetivo final. O utilizador é que faz o design final do produto. Na maioria dos casos, os fabricantes de moldes concebem e fabricam moldes com base nos requisitos do utilizador, pelo que a conceção do produto, a conceção e o fabrico do molde e a produção do produto são efectuados em locais diferentes.

Combinação dinâmica e divisão profissional do trabalho

O fabrico de moldes é um processo complicado. O equipamento utilizado está em todo o lado, desde máquinas normais a máquinas CNC. Há uma série de peças normalizadas que entram no fabrico de um molde, desde a base do molde até ao ejetor. Nenhuma empresa pode fabricar todas estas peças.

Conclusão

A moldagem por injeção de plástico é uma excelente tecnologia de fabrico que pode ser utilizada para muitas coisas diferentes. No entanto, o molde que escolher vai ser o fator decisivo no seu processo de fabrico.

Neste artigo, vamos falar sobre os diferentes tipos de moldes de injeção com base nas caraterísticas do molde de injeção, incluindo sistema de alimentação6, as metades do molde, o número de cavidades e a base do molde. Isso o ajudará a tomar a melhor decisão quando estiver pronto para iniciar seu projeto.

A conceção de um molde de injeção é uma tarefa intensiva em termos de tecnologia e competências que requer um manuseamento especializado e o controlo do processo. Por isso, é importante que trabalhe com um parceiro fiável que possa fornecer serviços de moldagem por injeção de qualidade.

Contacte a Zetar Mold hoje mesmo para produzir peças de plástico de alta qualidade de forma fiável e económica. Os nossos profissionais moldagem por injeção Os serviços incluem o fabrico de moldes, a análise da conceção de moldes e o fabrico de peças de plástico.

Podemos ajudá-lo a criar moldes de injeção de alta qualidade para produzir peças moldadas em plástico duradouras e fiáveis. A nossa equipa de engenharia possui as competências e a experiência necessárias para fornecer as melhores soluções básicas de moldagem por injeção.

-

Saiba mais sobre a resolução de problemas a quente Controlo da temperatura do molde: O controlo da temperatura do molde é apenas um dos muitos elementos do processo que podem afetar a qualidade de uma peça moldada por injeção. ↩

-

Saiba mais sobre os pinos ejectores e as suas utilizações no processo de moldagem por injeção: Um pino ejetor é um sistema ejetor que empurra a peça moldada para fora da cavidade do molde após a injeção. ↩

-

Saiba mais sobre os tipos de moldes de injeção: Examinando várias categorias e caraterísticas: A moldagem por injeção é um processo integral para criar peças de plástico para várias aplicações. ↩

-

Saiba mais sobre o molde familiar : Um molde em que mais do que uma cavidade é cortada no molde para permitir a formação de várias peças feitas do mesmo material num ciclo. ↩

-

Saiba mais sobre Linha de separação : Uma linha de separação, na fundição industrial de moldes, é a linha de fronteira entre as duas metades do molde (conhecidas como o "núcleo" e a "cavidade"). ↩

-

Saiba mais sobre o sistema de alimentação no molde de injeção: O sistema de alimentação (sistema de alimentação) dirige o plástico fundido do bico da máquina de injeção para a cavidade do molde. ↩