A avaliação da qualidade dos moldes de injeção é crucial para garantir a precisão, a durabilidade e a rentabilidade dos processos de fabrico.

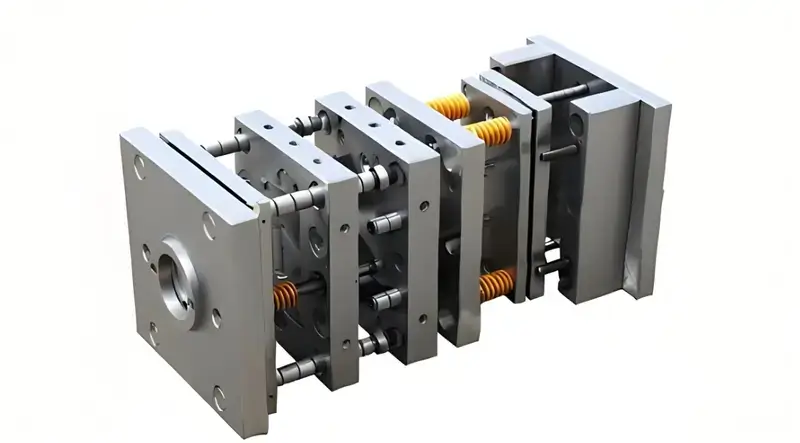

Avaliar a qualidade dos moldes de injeção examinando a escolha do material, a precisão dimensional, o acabamento da superfície e a conceção do molde. Concentrar-se na durabilidade, nos requisitos de manutenção e na eficiência da produção para garantir um desempenho ótimo no fabrico.

A compreensão destes indicadores de qualidade ajuda a otimizar as operações de fabrico e os resultados dos produtos. Aprofunde-se nos critérios específicos e nas melhores práticas da indústria para selecionar e manter moldes de injeção de alta qualidade.

Os moldes de injeção de alta qualidade garantem sempre produtos impecáveis.Falso

Embora melhorem a consistência e a durabilidade, factores externos como os parâmetros do material e do processo também afectam a qualidade do produto.

Os moldes de qualidade requerem uma manutenção mínima para um desempenho ótimo.Verdadeiro

Os moldes bem concebidos com materiais de qualidade superior requerem frequentemente uma manutenção menos frequente, reduzindo o tempo de inatividade e os custos.

Quais são os problemas comuns e as soluções para os moldes de injeção?

Os moldes de injeção enfrentam vários problemas, como deformações, disparos curtos e flash, que afectam a qualidade e a eficiência do produto.

Os problemas comuns dos moldes de injeção incluem o empeno, os disparos curtos e o flash, cada um com soluções específicas como a conceção adequada do molde, a ventilação e a seleção de materiais. A resolução destes problemas melhora a qualidade e a eficiência do processo de moldagem nas indústrias, desde a automóvel à de bens de consumo.

Má qualidade dos moldes

-

Motivo:O molde tem uma superfície rugosa, pode desgastar-se facilmente e não dura muito tempo devido a uma utilização incorrecta materiais de molde1 e um processo de fabrico incorreto.

-

Solução:Selecionar materiais de molde de alta qualidade, garantir que o processo de fabrico cumpre as normas e efetuar inspecções e manutenção regulares do molde para prolongar a sua vida útil.

A precisão dimensional do molde não está de acordo com a norma

-

Motivo: O processamento do molde não é suficientemente preciso, a precisão da montagem não é suficiente, o que resulta numa precisão da dimensão das peças moldadas por injeção que não corresponde ao critério, deformação.

-

Solução: Melhorar precisão no processamento de moldes2A empresa tem de reforçar o controlo de qualidade no processo de montagem e utilizar equipamento de ensaio de precisão para calibrar o molde.

A estrutura dos moldes não é razoável

-

Motivo: O molde não foi bem concebido, o ângulo de inclinação é demasiado pequeno, a estrutura do molde foi manipulada incorretamente, o que resultou em flashes e defeitos nas peças moldadas.

-

Solução: Redesenhar o molde, garantir um ângulo de inclinação adequado e redesenhar a estrutura do molde para adicionar um mecanismo de libertação auxiliar, como escorregas ou topo inclinado.

A manutenção dos bolores não é atempada

-

Motivo: O molde ficará danificado devido à utilização prolongada e a sua vida útil será reduzida.

-

Solução: Estabelecer um sistema de manutenção regular do molde, limpar, lubrificar, inspecionar e manter o molde regularmente para detetar e reparar atempadamente os problemas que possam ocorrer.

O controlo da temperatura do molde não é bom

-

Motivo: O controlo impreciso da temperatura do molde durante a moldagem por injeção resulta em retração térmica, deformação e outros problemas com as peças moldadas.

-

Solução: Adotar um sistema avançado de controlo de temperatura para controlar a temperatura do molde com precisão, para garantir que o molde mantém uma temperatura estável durante o processo de injeção.

Processo de moldagem por injeção inadequado

-

Motivo: A pressão de injeção, a velocidade, a temperatura e outros parâmetros do processo não são definidos corretamente, causando defeitos nas peças moldadas por injeção.

-

Solução: Definir o parâmetros do processo de injeção3 baseia-se adequadamente nas caraterísticas do material e da estrutura das peças moldadas por injeção para garantir um processo de injeção estável e fiável.

A ventilação adequada do molde elimina o fulgor na moldagem por injeção.Verdadeiro

Uma ventilação adequada permite que o ar e os gases retidos saiam, evitando o excesso de material, conhecido como flash.

A deformação dos moldes é causada exclusivamente por temperaturas elevadas.Falso

Embora a temperatura possa influenciar o empeno, factores como o arrefecimento irregular, a contração do material e a conceção incorrecta do molde também contribuem para este problema.

Quais são os critérios de aceitação para a qualidade do molde de injeção?

Garantir moldes de injeção de alta qualidade é essencial para a consistência do produto e o sucesso do fabrico, exigindo o cumprimento rigoroso de critérios de aceitação específicos.

Os critérios de qualidade do molde de injeção incluem a precisão dimensional, o acabamento da superfície, a espessura uniforme, a integridade do material e a funcionalidade adequada. O cumprimento destas normas assegura a qualidade consistente das peças, a longevidade e a rentabilidade da produção.

Critérios de aceitação do aspeto do molde

O molde de injeção deve ter um aspeto liso e plano, sem riscos evidentes, buracos de areia, fissuras ou outros problemas. O revestimento na superfície deve ser uniforme e forte, sem qualquer descamação ou esfolamento. O molde deve ter marcações claras e precisas, incluindo o número do molde, as especificações, a data de produção e outras informações.

O conteúdo da placa de identificação do molde deve ser completo, com caracteres claros e bem organizados. A placa de identificação deve ser fixada no pé do molde perto do modelo e do canto de referência. A placa de identificação deve ser fixada de forma segura e não deve sair facilmente.

O bocal de água de arrefecimento4 deve utilizar um bocal de água de inserção de bloco de plástico, e se o cliente tiver outros requisitos, estes devem ser seguidos. O bocal da água de arrefecimento não deve ultrapassar a superfície da estrutura do molde. Os bicos de água de refrigeração precisam de ter furos escareados, com três especificações para o diâmetro do furo escareado: 25mm, 30mm e 35mm.

Os orifícios devem ter chanfros, e os chanfros devem ser consistentes. O bocal da água de arrefecimento deve ter uma marca de entrada e saída. A marcação para os caracteres e números ingleses deve ser superior a 5/6, com a localização do bocal de água diretamente abaixo por 10 mm. A caligrafia deve ser clara, bonita, limpa e uniformemente espaçada.

Os acessórios do molde não devem afetar a elevação e o armazenamento do molde. Ao instalar os seguintes cilindros expostos, bocais, mecanismos de pré-ajuste, etc., devem existir pernas de apoio para os proteger. As pernas de apoio devem ser fixadas na estrutura do molde por meio de parafusos através das pernas de apoio. Se as pernas de apoio forem demasiado compridas, podem ser fixadas à estrutura do molde rodando a coluna de rosca exterior.

O tamanho do orifício de ejeção do molde deve cumprir os requisitos da máquina de moldagem por injeção especificada. Exceto para moldes pequenos, não pode ser utilizada apenas uma ejeção central. O anel de posicionamento deve ser fixado de forma fiável. Existem dois tipos de diâmetros de anel: 100mm e 250mm. O anel de posicionamento está 10-20mm acima da placa de base, exceto se especificado de outra forma pelo cliente.

As dimensões externas do molde devem cumprir os requisitos da máquina de moldagem por injeção especificada. Os moldes que requerem uma instalação direcional devem ser marcados com uma seta no molde frontal ou traseiro para indicar a direção da instalação. Deverá existir a palavra "UP" junto à seta.

A seta e o texto são amarelos, e a altura do texto é de 50 mm. A superfície da estrutura do molde deve estar livre de poços, manchas de ferrugem, anéis de suspensão redundantes, entradas e saídas de vapor, orifícios de óleo e outros defeitos que afectem a aparência.

O molde deve ser fácil de levantar e transportar. As peças do molde não devem ser desmontadas durante a elevação. O anel de elevação não deve interferir com o bocal de água, o cilindro de óleo, a alavanca de pré-regulação, etc.

Norma de aceitação de tamanhos

O dimensões do molde5 deve corresponder aos desenhos do projeto e as dimensões principais devem estar dentro da tolerância especificada. Diferentes moldes e produtos têm diferentes requisitos para tolerâncias dimensionais. Os moldes de injeção de precisão têm normalmente tolerâncias dimensionais mais rigorosas.

Norma de aceitação da estrutura do molde

O estrutura do molde6 deve ser razoável e firme, e as peças devem estar ligadas de forma estreita e fiável. A ação de abertura e fecho do molde deve ser suave, sem bloqueios e ruídos anormais. O mecanismo de guia do molde e o mecanismo de posicionamento devem ser exactos para garantir a precisão do molde quando este é fechado.

Norma de aceitação do desempenho da moldagem por injeção

Quando se está a testar um molde, este deve ser capaz de fotografar peças boas. As peças devem ter um bom aspeto, sem flash, disparos curtos ou bolhas, e devem ter o tamanho correto. O molde deve funcionar suficientemente rápido para produzir as peças de que necessita.

Material do molde e dureza Critérios de aceitação do tratamento térmico

Escolha a base do molde de acordo com a base do molde padrão. Os materiais das peças formadoras do molde e do sistema de fundição (núcleo, inserções móveis e fixas, inserções móveis, cone de canal, vareta, jito) devem ter um desempenho superior a 40Cr.

O plástico que é fácil de corroer no molde deve ser feito de materiais resistentes à corrosão[^7], ou a superfície de moldagem deve adotar medidas anti-corrosão. A dureza das peças moldadas não deve ser inferior a 50HRC, ou a dureza do tratamento de endurecimento da superfície deve ser superior a 600HV. O tratamento térmico do molde7 deve cumprir os requisitos do processo para garantir a dureza, a resistência e outros indicadores de desempenho do material.

Normas de ejeção, reposição, inserção e remoção

A ejeção deve ser suave, sem encravamento, sem som anormal. A superfície superior inclinada deve ser polida, e a superfície superior inclinada deve ser inferior à superfície do núcleo. As partes deslizantes devem ser equipadas com ranhura de óleo, e a superfície deve ser nitretada, e a dureza da superfície tratada deve ser HV700 ou superior.

Todas as hastes superiores devem ter um posicionamento de paragem de rotação e cada haste superior deve ser numerada. O distância de ejeção8 deve ser limitado pelo bloco de limites para limitar a mola de reposição deve ser selecionado a partir das peças padrão, as extremidades da mola não devem ser polidas, cortadas.

A corrediça, o núcleo deve ter um limite de curso, a corrediça pequena com limite de mola, o inconveniente da mola pode ser instalado quando os parafusos ondulados; o núcleo do cilindro deve ter um interrutor de curso. O núcleo da corrediça utiliza geralmente uma coluna de guia oblíqua, o ângulo da coluna de guia oblíqua deve ser inferior ao ângulo da superfície de bloqueio da corrediça de 2° ~ 3°. O curso do cursor é demasiado longo e deve ser utilizada a extração do cilindro.

Quando a face final da parte moldada da extração do núcleo do cilindro estiver envolvida, o cilindro deve ser adicionado com mecanismo de fecho automático9.

A largura da corrediça superior a 150 mm deve estar abaixo da placa de desgaste, material da placa de desgaste10 deve ser selecionada T8A, dureza HRC50 ~ 55 tratada termicamente, placa de desgaste da superfície grande superior a 0,05 ~ 0,1 mm e abrir a ranhura do óleo. A barra superior não deve ser pendurada para cima e para baixo.

Adicionar farpas na barra superior, a direção das farpas deve ser consistente, e as farpas são fáceis de remover dos produtos.

A folga entre o orifício da barra superior e a barra superior, o comprimento da secção de vedação e a rugosidade da superfície do orifício da barra superior devem estar de acordo com os requisitos das normas empresariais relevantes. O produto deve ser favorável para o operador retirar. Quando o produto é ejectado, é fácil seguir o topo inclinado, e a ranhura ou gravação deve ser adicionada na barra superior.

O bloco superior fixado na barra superior deve ser firme e fiável, e a parte não moldada à volta deve ser processada com uma inclinação de 3°~5°, e a periferia inferior deve ser chanfrada. Os orifícios de óleo na estrutura do molde devem estar livres de resíduos de ferro. A superfície final da haste de retorno é plana, sem soldadura por pontos. Sem junta e soldadura por pontos na parte inferior do jito.

A guia da placa da porta do molde de três placas desliza suavemente, a placa da porta é fácil de separar. A alavanca de limite do molde de três placas deve ser disposta em ambos os lados da direção de instalação do molde, ou adicionar uma placa de tração fora da estrutura do molde para evitar que a alavanca de limite interfira com o operador.

Os canais de óleo e de ar devem ser lisos, e a reposição da ejeção hidráulica deve estar no lugar. A parte inferior da manga de guia deve ser aberta para fazer a porta de escape. Não deve haver folga na instalação do pino de posicionamento.

Critérios de aceitação do sistema de arrefecimento e aquecimento

O sistema de arrefecimento ou aquecimento deve ser suficientemente suave. A vedação deve ser fiável e o sistema não deve ter fugas abaixo de 0,5 MPa de pressão e deve ser fácil de reparar.

O tamanho e a forma da ranhura de vedação aberta na estrutura do molde devem cumprir os requisitos das normas relevantes. O anel de vedação deve ser lubrificado quando é colocado, e deve ser mais alto do que a superfície da estrutura do molde depois de ser colocado. O espaçador do corredor de água e óleo deve ser feito de material não corrosivo.

Os moldes dianteiros e traseiros devem adotar um método e alimentação de água centralizada. O sistema de aquecimento deve ser capaz de controlar com precisão a temperatura do molde para garantir a estabilidade do processo de moldagem por injeção. Os tubos de arrefecimento e aquecimento não devem ter fugas.

Padrão do sistema de derramamento

A localização do portão não deve afetar a aparência do produto e deve cumprir os requisitos de montagem do produto. A forma da secção transversal e o comprimento do canal devem ser concebidos de forma razoável para encurtar o processo tanto quanto possível, com a premissa de garantir a qualidade da peça moldada, e reduzir a área da secção transversal para encurtar o tempo de enchimento e arrefecimento e, ao mesmo tempo, minimizar a perda de plástico no sistema de vazamento.

A secção transversal do jito do molde de três placas na parte de trás do modelo frontal deve ser trapezoidal ou semi-circular. O molde de três placas deve ter uma pega de rutura na placa de jito, um diâmetro de entrada do jito inferior a 3 mm e um degrau de 3 mm de profundidade na extremidade da bola encastrada na placa de jito. O extrator de esferas deve ser fixado de forma fiável e pode ser pressionado sob o anel de localização, fixado com parafusos sem cabeça ou pressionado com uma placa de pressão.

As portas e as corrediças devem ser dimensionadas de acordo com os requisitos do desenho e maquinadas, não esmeriladas à mão. O sprue da porta pontual deve ser dimensionado de acordo com os requisitos da especificação. A extremidade dianteira da corrediça deve ter uma secção prolongada como poço de projétil frio. A curva em Z no pino ejetor deve ter uma transição suave. O corredor na linha de separação deve ser redondo e as metades anterior e posterior não devem estar desalinhadas.

A porta latente na barra superior não deve ter afundamento de superfície. O diâmetro e a profundidade do poço de projeção a frio para peças transparentes devem estar de acordo com a norma de design. O sprue é fácil de remover, a peça não tem marcas de sprue e não há sprue deixado na peça quando montada. Para jitos latentes com um gancho curvo, ambas as metades da inserção devem ser nitretadas e ter uma dureza de superfície de HV700.

Sistema de canal quente Standard

A disposição dos cabos do corredor quente deve ser razoável e de fácil acesso. Os números das ligações eléctricas devem corresponder um a um. A câmara quente deve ser testada quanto à segurança e a resistência de isolamento à terra deve ser superior a 2 MW.

O armário de controlo da temperatura, o bocal quente e a câmara quente devem ser normalizados. O bocal principal é ajustado com uma ligação roscada da câmara quente e o plano inferior está em contacto com a superfície de vedação. A câmara quente está em bom contacto com a placa de aquecimento ou haste de aquecimento, e a placa de aquecimento é fixada com parafusos ou pinos com bom ajuste à superfície.

Devem ser utilizados termopares do tipo J e combinados com o medidor de controlo da temperatura. Cada grupo de elementos de aquecimento deve ter um controlo por termopar e a posição do termopar deve ser razoavelmente organizada.

O bocal deve cumprir os requisitos do projeto. A câmara quente deve ser posicionada de forma fiável, com pelo menos dois pinos de localização ou parafusos de fixação. Deve existir uma almofada de isolamento térmico entre a câmara quente e o modelo.

O erro entre a temperatura definida do medidor de controlo da temperatura e a temperatura real apresentada deve ser inferior a ±5°C, e o controlo da temperatura é sensível. Os orifícios de montagem da cavidade e do bocal devem ser penetrados.

Os cabos de canal quente devem ser agrupados e cobertos com uma placa de pressão. Existem duas tomadas do mesmo tamanho, que devem ser claramente assinaladas. O fio de controlo deve estar revestido e não deve estar danificado. O armário de controlo da temperatura é de construção fiável, sem parafusos soltos. A tomada é instalada na placa de baquelite e não pode exceder o tamanho máximo da placa. Os fios não podem ficar expostos no exterior do molde.

Todos os locais da câmara quente ou do modelo em contacto com os fios devem ter uma transição arredondada. Toda a cablagem deve estar livre de rupturas e curto-circuitos antes de o modelo ser montado. Toda a cablagem deve estar corretamente ligada e bem isolada. Depois de o modelo ser montado e fixado, todos os cabos devem ser verificados novamente com um multímetro.

Peça de moldagem, superfície de corte, ranhura de escape Padrão

Os moldes da frente e de trás não devem ter superfícies irregulares, buracos, ferrugem ou outros defeitos que afectem a aparência. O espaço entre o inserto e a estrutura do molde deve ser inferior a 1 mm. A superfície de separação deve estar limpa e arrumada, sem rebolos portáteis para evitar espaços, e sem depressões na área de vedação. A profundidade da ranhura de escape deve ser inferior à borda de transbordamento do plástico.

As pastilhas devem estar no lugar, a colocação deve ser suave e o posicionamento fiável. As pastilhas, os núcleos, etc. devem ser posicionados e fixados de forma fiável, as peças redondas têm uma rotação de paragem, as pastilhas não são acolchoadas com cobre ou ferro por baixo. A face final da barra superior é consistente com o núcleo. A parte de moldagem dos moldes dianteiro e traseiro deve estar isenta de defeitos, tais como encurvamento e chanfragem. A ejeção da barra deve ser suave.

Se você tiver um molde de múltiplas cavidades, deve indicar as partes esquerda e direita como L ou R. Se o cliente tiver requisitos para a posição e tamanho, deve estar de acordo com os requisitos do cliente e geralmente adicionado em um local que não afete a aparência e montagem, com um tamanho de fonte de 1/8. A superfície de bloqueio da estrutura do molde deve estar no lugar, e mais de 75% da área deve ser tocada.

As barras de topo devem ser colocadas mais perto das paredes laterais e junto às barras e bossas, e devem ser utilizadas barras de topo maiores. Para a mesma peça, deve ser marcada como 1, 2, 3, etc. Cada superfície de contacto, superfície de inserção e superfície de separação deve ser pesquisada e combinada no local.

A parte de vedação da superfície de separação deve cumprir o padrão de design. Para moldes de tamanho médio abaixo de 10 ~ 20 mm, moldes grandes 30 ~ 50 mm, o resto da maquinação deve ser evitado. O padrão da pele e o jato de areia devem ser uniformes para satisfazer os requisitos do cliente. Requisitos de aparência dos produtos, os produtos no parafuso devem ser medidas anti-encolhimento. A profundidade da coluna de parafuso de mais de 20 mm deve ser selecionada para utilizar o tubo superior.

A espessura da parede dos produtos deve ser uniforme, e o desvio deve ser controlado abaixo de ±0,15 mm. A largura da nervura deve ser inferior a sessenta por cento da espessura da parede da aparência do topo inclinado, o controle deslizante no núcleo deve ser uma maneira confiável de fixação. O molde frontal é inserido no molde traseiro ou o molde traseiro é inserido no molde frontal, deve haver um bloqueio chanfrado ao redor e usinado para evitar o ar.

Normas do processo de produção de moldagem por injeção

No processo normal de moldagem por injeção, o molde deve ter a estabilidade da produção de moldagem por injeção e a capacidade de ajuste e repetição dos parâmetros do processo. A pressão de injeção do molde durante a produção de injeção deve ser geralmente inferior a 85% da pressão de injeção máxima nominal da máquina de moldagem por injeção.

A velocidade de injeção do molde durante a produção de injeção deve ser três quartos do curso da velocidade de injeção, não inferior a 10% da velocidade máxima de injeção nominal ou superior a 90% da velocidade máxima de injeção nominal. A pressão de retenção do molde durante a produção de injeção deve ser geralmente inferior a 85% da pressão de injeção máxima real.

A força de aperto do molde durante a produção por injeção deve ser inferior a 90% da força de aperto nominal do modelo aplicável. Durante o processo de moldagem por injeção, os produtos e os sprues devem ser retirados de forma fácil e segura (o tempo geralmente não é superior a 2 segundos cada). O molde com inserções deve ser fácil de instalar e fixar de forma fiável durante a produção.

Embalagem, normas de transporte

Limpar a cavidade do molde e pulverizá-la com óleo anti-ferrugem. Aplicar lubrificante nas partes deslizantes. Vedar a entrada do casquilho do jito com massa lubrificante. Instale o molde com a peça de fixação e certifique-se de que cumpre os requisitos do projeto. Certifique-se de que as peças sobresselentes estão completas, com uma lista detalhada e o nome do fornecedor.

Vedar as entradas e saídas de água, líquidos, gás e eletricidade do molde para evitar a entrada de objectos estranhos. Pulverizar a superfície exterior do molde com tinta, conforme exigido pelo cliente.

Embalar o molde em embalagens à prova de humidade, à prova de água e à prova de choque, conforme exigido pelo cliente. Certifique-se de que os desenhos dos produtos do molde, os desenhos da estrutura, os desenhos do sistema de arrefecimento e aquecimento, os desenhos da câmara quente, as informações sobre os fornecedores de peças sobresselentes e de materiais do molde, as instruções de funcionamento, os relatórios de teste do molde, os certificados de inspeção da fábrica e os documentos electrónicos estão completos.

Os moldes de injeção devem sempre atingir a precisão dimensional.Verdadeiro

A precisão dimensional é crucial para garantir que as peças se encaixam e funcionam como pretendido, minimizando os erros de produção e as rejeições.

O acabamento da superfície dos moldes de injeção pode ser ignorado se forem cumpridos os critérios funcionais.Falso

O acabamento da superfície tem impacto nas propriedades estéticas e funcionais das peças moldadas, tornando-o num aspeto integral da qualidade do molde.

Quais são os métodos de inspeção da qualidade do molde de injeção?

Garantir a qualidade dos moldes de injeção é vital para produzir peças de alta qualidade de forma consistente. Vários métodos de inspeção verificam a precisão, durabilidade e funcionamento do molde antes do início da produção.

Os métodos de inspeção da qualidade do molde de injeção incluem inspecções visuais, medições dimensionais e avaliações do desgaste das ferramentas. Estes métodos asseguram o alinhamento, as dimensões corretas das cavidades e a funcionalidade do molde, essenciais para manter padrões de produção de alta qualidade.

Método de inspeção do aspeto

A aparência é um dos sinais importantes de moldes de injeção bons ou maus, os moldes de injeção bons devem ter uma aparência limpa, sem defeitos, superfície lisa. Quando compra moldes de injeção, pode avaliar se os moldes de injeção são bons ou maus, verificando se existem fissuras, bolhas, riscos e outros defeitos na superfície dos moldes.

Método de controlo das dimensões

A precisão dimensional dos moldes de injeção é muito importante para a qualidade dos produtos moldados por injeção. Os bons moldes de injeção devem ter uma elevada precisão dimensional e estabilidade dimensional. Podemos utilizar ferramentas de medição, tais como paquímetros, paquímetros de vernier e outras ferramentas, para medir com precisão as dimensões dos moldes de injeção e avaliar se os moldes de injeção são bons ou maus.

Métodos de inspeção de materiais e tratamentos térmicos

Verificar se o material utilizado no molde cumpre os requisitos, consultando os documentos de certificação de qualidade do material. Use um testador de dureza para medir a dureza de peças-chave do molde para ver se o tratamento térmico atende aos requisitos do processo. Para algumas peças importantes do molde, pode efetuar uma análise metalográfica para verificar a estrutura organizacional do material e a qualidade do tratamento térmico.

O material do molde de injeção afecta diretamente a vida útil do molde e a qualidade dos produtos injectados. Os moldes de injeção qualificados devem utilizar materiais de alta qualidade, tais como aço importado, ligas especiais, etc. Pode avaliar a qualidade dos moldes de injeção verificando a certificado de material de moldes de injeção11 e efetuar ensaios de propriedades físicas dos materiais.

Método de inspeção da precisão do processamento

A precisão dos moldes de injeção afecta diretamente a precisão dimensional e a qualidade da superfície dos produtos moldados por injeção. Os bons moldes de injeção devem ter uma elevada precisão de processamento e uma superfície lisa. A precisão de processamento dos moldes de injeção[^13] pode ser testado utilizando ferramentas como a máquina de medição por coordenadas para avaliar a qualidade dos moldes de injeção.

Método de inspeção da vida útil

A vida útil dos moldes de injeção afecta diretamente a eficiência e o custo da produção. Os moldes de injeção qualificados devem ter uma longa vida útil e ser fáceis de manter. Pode avaliar a qualidade dos moldes de injeção conhecendo a vida útil dos moldes de injeção, os métodos de manutenção e outras informações.

Métodos de inspeção da estrutura do molde

Abra e feche manualmente o molde para ver se ele se move suavemente, se há ruídos estranhos ou se fica preso. Verifique os mecanismos de orientação e posicionamento do molde, como pinos-guia, buchas-guia e pinos de alinhamento, para ver se estão bem ajustados e se estão gastos. Utilize um calibrador de folga para verificar as folgas entre as diferentes partes do molde para se certificar de que são as que devem ser.

Métodos de teste de desempenho de moldagem por injeção

Executar um molde de teste utilizando os materiais plásticos especificados e os parâmetros do processo de moldagem por injeção para a produção de moldes. Verificar o aspeto das peças moldadas para verificar se existem defeitos de aspeto.

Utilizar calibradores para medir as dimensões das peças e verificar se cumprem os requisitos. Registe o ciclo de injeção do molde e verifique se este consegue cumprir os requisitos de eficiência de produção. Com base nos resultados do molde de teste, ajuste e optimize o molde até conseguir produzir boas peças.

Método de teste de sistemas de arrefecimento e aquecimento

Encher o sistema de arrefecimento com água ou líquido de arrefecimento a uma determinada pressão e verificar se existe alguma fuga na tubagem. Utilize um sensor de temperatura para medir a temperatura à volta dos tubos de arrefecimento para verificar se o efeito de arrefecimento do sistema de arrefecimento é uniforme. Para o sistema de aquecimento, verifique o estado de funcionamento do elemento de aquecimento e meça a temperatura da superfície do molde para ver se o sistema de aquecimento consegue controlar a temperatura com precisão.

As inspecções visuais detectam defeitos na superfície dos moldes de injeção.Verdadeiro

As inspecções visuais ajudam a identificar quaisquer imperfeições superficiais óbvias que possam afetar a qualidade da peça antes da utilização do molde.

As medições dimensionais não são necessárias para o controlo de qualidade.Falso

As medições dimensionais garantem que o molde cumpre as especificações do projeto, evitando defeitos no produto final.

Resumir

Para avaliar a qualidade da molde de injeção11Em primeiro lugar, devemos verificar se a sua conceção cumpre os requisitos do produto e certificarmo-nos de que a estrutura do molde é razoável e pode apoiar eficazmente a produção do produto.

Em segundo lugar, o material do molde deve ter alta resistência e resistência ao desgaste para melhorar a vida útil. Ao mesmo tempo, a precisão de processamento do molde de injeção deve ser elevada para garantir que o tamanho dos produtos produzidos é exato.

Por último, a manutenção e a conservação do molde são também cruciais, afectando a sua estabilidade a longo prazo e a eficiência da produção.

[7]: A exploração dos melhores materiais resistentes à corrosão pode aumentar a longevidade e o desempenho dos moldes em várias aplicações.

-

A exploração deste recurso ajudá-lo-á a compreender a importância de selecionar materiais de molde de alta qualidade para uma maior durabilidade e desempenho. ↩

-

Esta ligação fornecerá informações sobre como melhorar a precisão do processamento de moldes, crucial para obter peças moldadas por injeção de alta qualidade. ↩

-

Compreender os parâmetros corretos do processo de injeção é vital para garantir um processo de injeção estável e fiável, conduzindo a produtos sem defeitos. ↩

-

Compreender as especificações dos bocais de água de arrefecimento pode melhorar a conceção e a eficiência do seu molde. ↩

-

O conhecimento das dimensões normalizadas do molde assegura a compatibilidade com as máquinas de moldagem por injeção, melhorando a eficiência da produção. ↩

-

A compreensão dos principais componentes da estrutura de um molde pode ajudar a garantir a qualidade e a eficiência dos processos de fabrico. ↩

-

Aprender sobre o tratamento térmico pode fornecer informações sobre como melhorar a durabilidade e o desempenho do molde, cruciais para uma produção bem-sucedida. ↩

-

Compreender a distância de ejeção é crucial para otimizar a eficiência da moldagem e a qualidade do produto. Explore esta ligação para obter informações pormenorizadas. ↩

-

Saiba mais sobre os mecanismos de autobloqueio e o seu papel no aumento da segurança e fiabilidade nos processos de moldagem. ↩

-

Descubra os melhores materiais para placas de desgaste para melhorar a durabilidade e o desempenho dos seus projectos. ↩

-

Saiba mais sobreComo conceber um molde de injeção? Para conceber um molde de injeção, comece por definir a forma e o material do produto. Depois, considere factores como ângulos de inclinação, ventilação e sistemas de arrefecimento. ↩ ↩