A impressão 3D e a moldagem por injeção são dois métodos de fabrico populares, cada um oferecendo vantagens e aplicações únicas em todas as indústrias. Compreender as suas diferenças é fundamental para escolher o processo correto para o seu produto.

A impressão 3D permite a criação de formas complexas e personalizadas camada a camada, tornando-a ideal para protótipos e produção de baixo volume. A moldagem por injeção, por outro lado, é mais rápida e mais rentável para o fabrico em grande escala, especialmente quando é necessária uma elevada precisão e durabilidade. As principais diferenças incluem a velocidade de produção, a variedade de materiais e o custo por unidade. A impressão 3D é mais flexível para designs complexos, enquanto a moldagem por injeção se destaca na produção em massa.

Embora a impressão 3D ofereça flexibilidade e prototipagem rápida, a moldagem por injeção é o método de eleição para a produção de grandes volumes e eficiência de custos. Explore mais para compreender como a escolha da técnica correta pode otimizar o seu calendário e custo de produção.

A impressão 3D é melhor para produção de baixo volume e protótipos.Verdadeiro

A impressão 3D é ideal para produzir peças personalizadas ou únicas, oferecendo tempos de execução mais rápidos para protótipos e pequenos lotes.

A moldagem por injeção é sempre mais rentável do que a impressão 3D.Falso

Embora a moldagem por injeção seja mais rentável para grandes séries de produção, o custo de configuração inicial é elevado, tornando a impressão 3D uma escolha mais rentável para projectos de baixo volume.

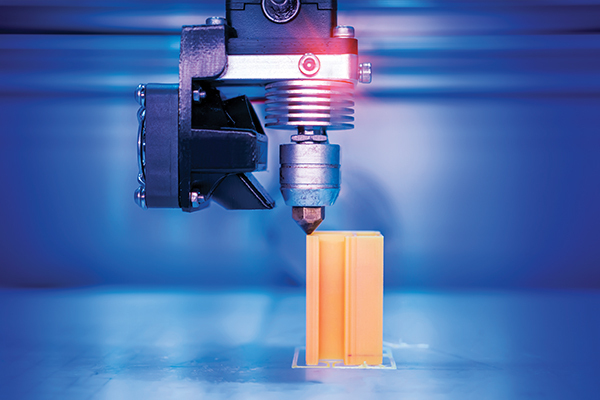

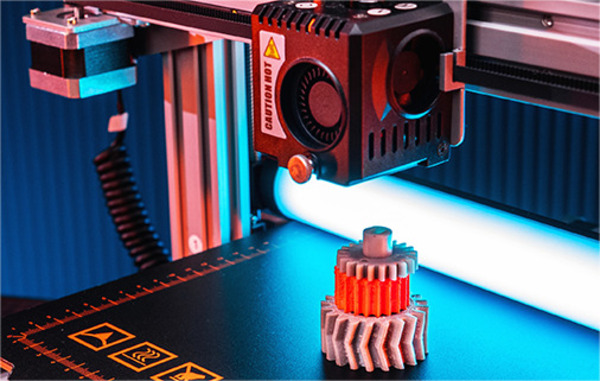

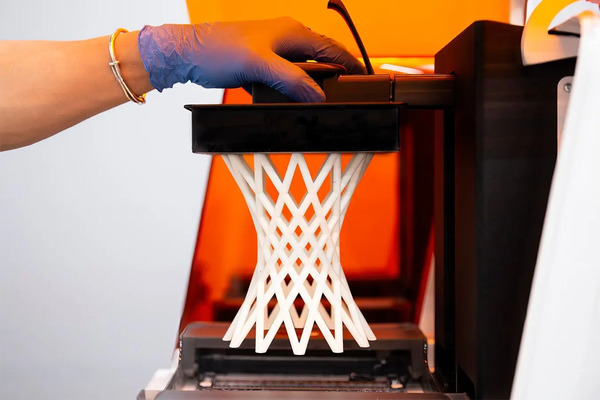

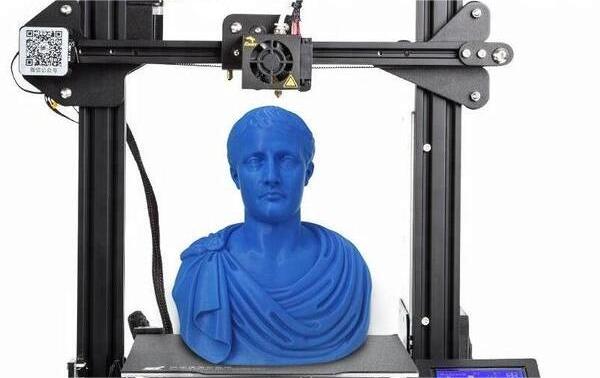

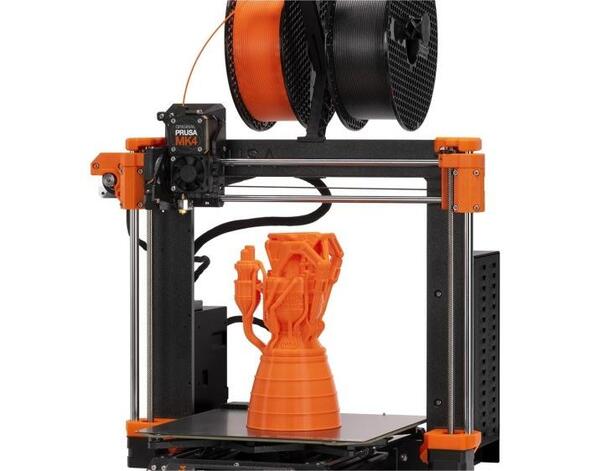

O que é a impressão 3D?

A impressão 3D permite a criação de formas e peças complexas através da adição de material camada a camada. Oferece vantagens como a redução de resíduos, prototipagem mais rápida e a capacidade de criar desenhos complexos que os métodos de fabrico tradicionais não conseguem. As aplicações abrangem vários sectores, incluindo o automóvel, os cuidados de saúde e a moda.

O que significa a impressão 3D?

A impressão 3D é uma forma de tecnologia de prototipagem rápida, também designada por fabrico aditivo1. Baseia-se em ficheiros de modelos digitais e utiliza materiais adesivos como metal em pó ou plástico para construir estruturas através da impressão camada a camada.

Quais são as vantagens da impressão 3D?

Vantagens em termos de custos de fabrico

O fabrico de artigos complexos não aumenta necessariamente os custos. No fabrico tradicional, o custo tende a aumentar com a complexidade da forma que está a ser produzida. No entanto, com a impressão 3D, este não é o caso. O custo de fabrico mantém-se relativamente constante, independentemente da complexidade da forma que está a ser criada. Isto significa que a produção de um objeto com um design complexo demora aproximadamente a mesma quantidade de tempo e recursos que a criação de um simples quadrado.

Vantagens da impressão a pedido

As caraterísticas de fabrico aditivo camada a camada da impressão 3D tornam possível a impressão a pedido. As empresas podem utilizar a tecnologia de impressão 3D para produzir produtos personalizados com base nas encomendas dos clientes. A facilidade de produção personalizada com impressoras 3D pode introduzir um novo modelo de negócio para a indústria transformadora.

Se os objectos necessários forem fabricados a pedido, nas proximidades, utilizando a tecnologia de impressão 3D, pode ser possível obter uma entrega a tempo zero ou minimizar os custos de transporte a longa distância. Além disso, a tecnologia de impressão 3D apenas necessita de matérias-primas com uma forma específica para a impressão a pedido. Elimina a necessidade de armazenar vários tipos de produtos semi-acabados, como acontece no fabrico tradicional, reduzindo assim o inventário da empresa.

Quais são as limitações da impressão 3D?

Restrições de tamanho

Normalmente, os modelos impressos em 3D estão limitados ao tamanho de um telemóvel, o que torna difícil a produção de componentes tão grandes como um corpo humano ou um edifício.

Encargos com as despesas

O custo da tecnologia de impressão 3D continua a ser exorbitante, sobretudo para o grande público. Para alargar a sua acessibilidade, é imperativo reduzir os preços, embora isso possa levar a conflitos com os custos de produção.

Preocupações com a propriedade intelectual

Nos últimos anos, tem-se verificado uma ênfase crescente nos direitos de propriedade intelectual nos sectores da música, cinema e televisão. O aparecimento da tecnologia de impressão 3D está prestes a exacerbar esta questão, à medida que a reprodução de objectos físicos se torna mais generalizada. A capacidade ilimitada de reproduzir objectos à escala suscita preocupações quanto à violação dos direitos de autor.

Por conseguinte, o desenvolvimento de legislação e diretrizes em torno da impressão 3D é crucial para salvaguardar os direitos de propriedade intelectual. A não abordagem desta questão pode levar a um dilúvio de reproduções não autorizadas, representando um desafio significativo para a indústria.

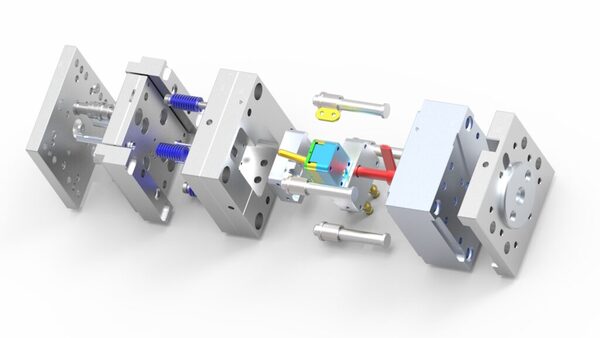

O que é a moldagem por injeção?

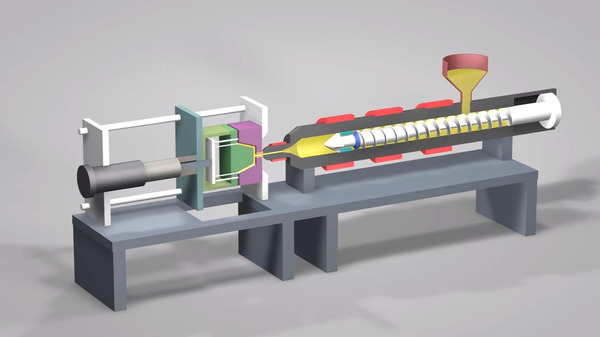

A moldagem por injeção envolve a injeção de plástico fundido num molde sob alta pressão, onde arrefece e solidifica na forma desejada. Este processo é rápido, económico e ideal para a produção de grandes volumes de formas complexas. As principais vantagens incluem a precisão, a eficiência do material e a capacidade de criar desenhos complexos.

O que significa moldagem por injeção?

A moldagem por injeção é um método utilizado para produzir formas para produtos industriais, com moldagem por injeção de borracha2 e a moldagem por injeção de plástico são variações comuns. A moldagem por injeção pode ainda ser classificada em moldagem por injeção e fundição injectada. O processo envolve a injeção de materiais plásticos aquecidos e derretidos numa cavidade de molde sob alta pressão, seguida de arrefecimento e solidificação para criar produtos moldados por injeção. Este método é predominantemente utilizado para efeitos de produção em massa.

Quais são as vantagens da moldagem por injeção?

A qualidade do produto é estável

A máquina de moldagem por injeção controla automaticamente factores como a temperatura, a pressão, o tempo, etc., assegurando que os produtos produzidos têm uma qualidade estável e cumprem as normas exigidas.

Baixo custo de produção

As matérias-primas utilizadas no processo de moldagem por injeção são partículas termoplásticas, que são de baixo preço e podem ser recicladas e reutilizadas, reduzindo os custos das matérias-primas.

Alta precisão de produção

Através do ajuste fino dos parâmetros da máquina de moldagem por injeção, a precisão dimensional e de peso do produto pode ser controlada, resultando na produção de produtos de alta precisão que cumprem as especificações exigidas.

Quais são as limitações da moldagem por injeção?

A moldagem de produtos requer a utilização de dois conjuntos de moldagem por injeção e moldagem por sopro3 moldes, juntamente com um molde de núcleo oco equipado com uma válvula. O molde de injeção de parison deve suportar uma pressão elevada, o que faz com que o custo do equipamento seja substancial.

O parison de injeção funciona a altas temperaturas, necessitando de um período prolongado de arrefecimento e moldagem após o sopro no molde de injeção. Isto prolonga o ciclo global de moldagem do produto, afectando a eficiência da produção.

Os parisons de moldagem por injeção exibem tensões internas significativas e são susceptíveis a um arrefecimento desigual durante a conversão do molde. A fissuração por tensão pode surgir no fabrico de produtos com formas complexas e grandes dimensões. Consequentemente, as formas e dimensões dos produtos são restritas, limitando a adequação a produtos de pequena escala em sectores como os cosméticos, as necessidades diárias, as embalagens farmacêuticas e as embalagens alimentares.

Quais são as semelhanças e as diferenças entre a impressão 3D e a moldagem por injeção?

A impressão 3D é um processo aditivo em que o material é depositado camada a camada, o que a torna ideal para protótipos e produção de pequenos lotes. A moldagem por injeção, por outro lado, é um processo subtrativo que envolve a injeção de plástico fundido num molde para produzir grandes quantidades de peças rapidamente e com elevada precisão. As principais diferenças incluem a velocidade, a relação custo-eficácia para grandes volumes e a diversidade de materiais. A impressão 3D destaca-se pela personalização, enquanto a moldagem por injeção oferece uma melhor consistência e custos unitários mais baixos para a produção em massa.

Quais são as semelhanças entre a impressão 3D e a moldagem por injeção?

Trata-se de dois métodos de moldagem distintos. Embora os materiais de processamento possam ser os mesmos, não existe qualquer outra semelhança entre eles.

A impressão 3D e a moldagem por injeção desempenham papéis cruciais na produção de produtos de plástico. Apesar da sua importância, estes métodos de processamento diferem significativamente e são mais adequados para aplicações específicas de produtos.

As diferenças entre os dois métodos de processamento são explicadas em pormenor abaixo

Métodos de produção

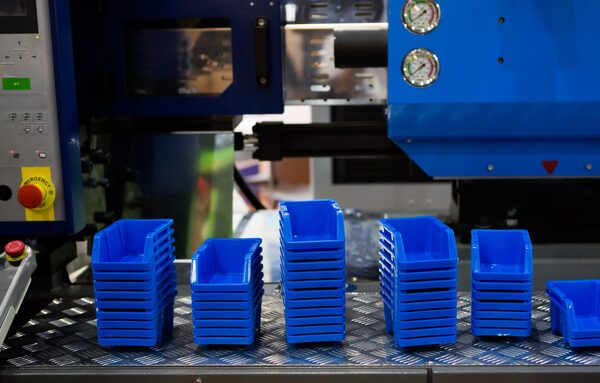

O processo de moldagem por injeção pode produzir produtos normalizados a baixo custo e em grande escala, desde que existam moldes de injeção. Por conseguinte, para o fabrico tradicional de grande volume e em grande escala, a moldagem por injeção continua a ser a melhor escolha atualmente.

Por outro lado, as impressoras 3D podem converter diretamente qualquer forma concebida por computador num modelo físico de forma automática, rápida, direta e relativamente precisa. Devido às caraterísticas únicas das impressoras 3D em comparação com os processos tradicionais de moldagem por injeção, estas são excelentes no processamento de formas complexas e não sólidas a velocidades mais rápidas e com custos de matéria-prima mais baixos, o que as torna ideais para o fabrico de produtos personalizados e diversificados.

Custo de fabrico

A grande disponibilidade de matérias-primas para a moldagem por injeção, combinada com as suas capacidades de produção em grande escala, rápida e normalizada, ajuda a reduzir o custo de cada produto individual. Por conseguinte, em termos de custos de fabrico (excluindo o custo dos moldes de injeção), os produtos fabricados por moldagem por injeção são significativamente mais rentáveis do que os produzidos com recurso à tecnologia de impressão 3D.

No entanto, a principal vantagem da impressão 3D em termos de redução de custos no fabrico industrial reside nas modificações de protótipos. Modificar um protótipo implica apenas fazer alterações ao modelo CAD sem incorrer em despesas de fabrico adicionais. Além disso, uma vez que os produtos de impressão 3D não requerem custos de molde, os seus custos globais de produção são inferiores aos associados à moldagem por injeção.

Qualidade da produção

Ao comparar a qualidade de produção da tecnologia de impressão 3D e da moldagem por injeção, é evidente que o desempenho dos materiais da impressora 3D fica aquém dos materiais de moldagem por injeção. As peças impressas em 3D não têm as propriedades físicas observadas nas peças moldadas por injeção. A tecnologia de moldagem por injeção produz peças superiores que apresentam superfícies mais lisas e maior durabilidade, qualidades que faltam nos produtos impressos em 3D.

Como resultado, a impressão 3D é principalmente adequada para a criação de protótipos. Embora as propriedades físicas da impressão em nylon tenham melhorado significativamente, tornando-a adequada para utilização em vários campos, ainda não iguala a qualidade obtida através da moldagem por injeção.

Áreas de aplicação

O processo de moldagem por injeção permite a produção em lote de artigos com formas uniformes, o que o torna adequado para o fabrico de produtos padronizados e de grande volume. Promoção e aplicação de produtos de plástico em sectores industriais como a aviação, aeroespacial, eletrónica, maquinaria, construção naval e automóveis.

Por outro lado, a impressão 3D requer apenas a introdução de uma imagem tridimensional através do terminal de controlo para transformar matérias-primas em modelos físicos ou mesmo fabricar peças ou moldes diretamente. Isto reduz significativamente o ciclo de desenvolvimento do produto. As impressoras tridimensionais têm encontrado aplicações extensivas em projectos de maker, design arquitetónico, design de modelos de moldes e vários outros campos.

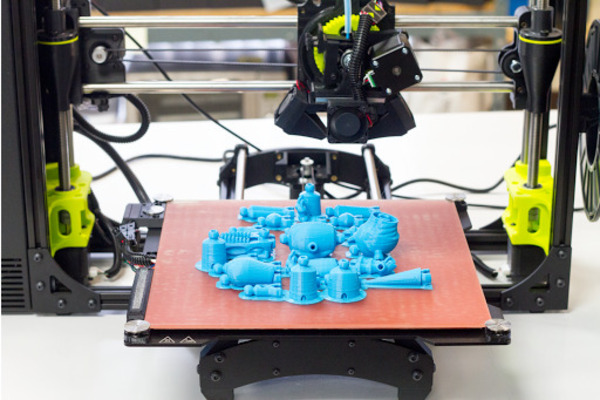

Quais são os passos para a impressão de modelos em 3D?

Os passos para a impressão de modelos 3D incluem a conceção do modelo 3D, a sua preparação para impressão, a seleção de materiais e a impressão do objeto. Após a impressão, é frequentemente necessário efetuar o pós-processamento, como a limpeza, a cura e a montagem da peça final. As principais vantagens incluem flexibilidade de design e tempos de produção mais rápidos

Quais são os passos de preparação para modelos de impressão 3D?

Antes de iniciar oficialmente o processo de impressão, é necessário efetuar alguns preparativos básicos: criar um modelo 3D no formato STL, configurar uma impressora 3D e organizar o material para o objeto impresso.

Em primeiro lugar, certifique-se de que converte o modelo para o formato STL. O formato STL (Stereo Lithography) é o formato de ficheiro padrão para uma comunicação perfeita entre o software de desenho e as impressoras.

Inicialmente desenvolvido pela empresa americana 3D Systems em 1988, evoluiu para o formato de interface de referência para o equipamento de fabrico de impressão 3D contemporâneo. Essencialmente, o formato STL é um ficheiro gráfico 3D fundamental para a tecnologia de fabrico de impressão 3D. De forma enfática, ascendeu ao estatuto de norma da indústria para a produção de impressão 3D.

Verificar e reparar ficheiros STL

Podem existir erros no ficheiro STL obtido após a conversão. Do ponto de vista de um modelo 3D geral, estes erros não são efetivamente erros. Podem ser visualizados no software de modelação da Zhengying. No entanto, para a impressão 3D, estes erros podem ser muito problemáticos. Se a impressora encontrar um ficheiro problemático durante a impressão do modelo, irá falhar e interromper a impressão devido a secções de ficheiro corrompidas, o que levará a uma impressão falhada. Por conseguinte, após a conclusão do modelo, é necessário efetuar primeiro uma inspeção meticulosa das faces poligonais.

Software de corte para impressão 3D

Se uma única impressora 3D não for capaz de completar a tarefa de impressão, deve instalar o software de corte de impressão 3D adequado no seu computador. Utilize este software para ajustar os parâmetros do modelo 3D e converter o modelo num formato que a impressora possa reconhecer. Quando o processo de corte estiver concluído, envie o modelo para a impressora para impressão. O fatiamento envolve a divisão dos dados do modelo em camadas, permitindo que a impressora 3D construa o modelo camada por camada de acordo com os dados de cada fatia.

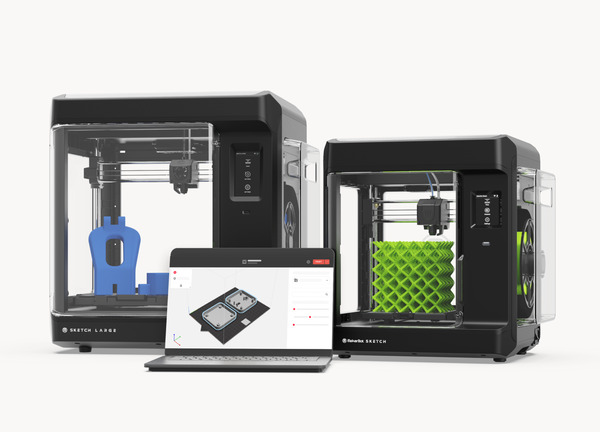

Preparar a impressora 3D e os materiais de impressão

A variedade de tipos e modelos de impressoras 3D está a aumentar de forma constante. Pode adquirir impressoras e respectivos consumíveis com base nas suas necessidades específicas. Atualmente, no mercado nacional de impressoras 3D, para além de alguns fabricantes que criam as suas próprias impressoras, a maioria das empresas estabelece as suas marcas em torno de impressoras de código aberto.

Material de impressão.

Os materiais mais utilizados nas impressoras 3D de secretária são o PLA e o ABS. Ambos são plásticos de engenharia com excelente termoplasticidade e são frequentemente utilizados para imprimir modelos de objectos. Para além destes dois materiais de impressão 3D comuns, existem também líquidos de resina fotossensível, metais, pós cerâmicos e outros materiais disponíveis.

É importante notar que diferentes modelos requerem materiais específicos para obter resultados óptimos. Por conseguinte, os materiais de impressão devem ser selecionados com base nas necessidades dos artigos a imprimir e instalados na impressora para garantir que a máquina consegue alimentar o filamento sem problemas.

Como imprimir online e para o cartão SD?

Cada impressora pode ter operações ligeiramente diferentes no âmbito do processo de impressão específico, mas os passos gerais são semelhantes.

O software de corte controla diretamente a máquina durante a impressão.

Para iniciar o processo, abra o software de corte e selecione Adicionar modelo. Prossiga para gerar ficheiros X3G. Depois de importar o modelo STL, navegue até Print Settings para configurar parâmetros específicos.

Normalmente, a impressora armazena ficheiros de dados originais, principalmente para ajustar a temperatura da plataforma com base no material, escolher a espessura da camada de acordo com a espessura pretendida pelo objeto, determinar se são necessárias estruturas de suporte com base na forma do objeto e outras definições fundamentais. Após a conclusão, exportar o ficheiro no formato X3G para o local de armazenamento preferido.

Utilizar o cartão SD para imprimir

Insira o ficheiro X3G no cartão SD e, em seguida, pode utilizar diretamente os botões da impressora para iniciar o processo de impressão.

Localizar a ranhura do cartão SD na impressora. Posicionado à direita do botão, insira o cartão SD com a face voltada para a frente e empurre-o suavemente para dentro da ranhura do cartão. Certifique-se de que o cartão de memória está corretamente alinhado com a ranhura antes de o pressionar.

Ligar o interrutor de alimentação da impressora.

Prima a tecla para baixo para selecionar Ficheiros do cartão SD e prima a tecla central para confirmar. Será apresentada no ecrã uma lista dos ficheiros X3G guardados no cartão SD.

Selecione o ficheiro que pretende imprimir utilizando as teclas de seta para cima e para baixo e, em seguida, prima a tecla central para confirmar a sua seleção.

A máquina está agora preparada para imprimir, e tanto a placa de fundo como a cabeça de tinta começarão a pré-aquecer. O ecrã apresenta as temperaturas actuais da placa de fundo e da cabeça de tinta, bem como o progresso do aquecimento.

Uma vez terminado o processo de pré-aquecimento, inicia-se a tarefa de impressão. Durante este tempo, o ecrã indicará o progresso da conclusão da tarefa, bem como as temperaturas da placa de fundo e da cabeça de tinta.

Ao atingir o progresso de 100%, o ecrã notificará que a impressão está concluída e o sistema tocará uma música. Simultaneamente, a placa inferior desce para a sua posição mais baixa, a cabeça de tinta regressa à sua posição inicial e o processo de impressão é concluído.

Como terminar a impressão?

Após a impressão, o bocal regressa automaticamente. Para facilitar a remoção do modelo impresso, baixe primeiro a plataforma de impressão e, em seguida, utilize suavemente um raspador para raspar o modelo da plataforma. Se o tempo permitir, pode esperar que o modelo arrefeça antes de o retirar da plataforma (note que algumas impressoras 3D têm uma plataforma vertical fixa que não pode ser baixada).

Se o material restante no suporte de material for insuficiente para a impressão seguinte ou se a cor tiver de ser alterada, o material deve ser reabastecido antes de ser substituído por material novo na impressora.

Quais são as etapas da moldagem por injeção?

As principais etapas da moldagem por injeção incluem a fixação, a injeção, o arrefecimento e a ejeção. Primeiro, o molde é fechado sob pressão. Em seguida, o plástico fundido é injetado na cavidade do molde. Depois de arrefecer e solidificar, o molde abre-se e a peça é ejectada. Este processo é amplamente utilizado em indústrias como a automóvel, a eletrónica e a de bens de consumo.

O processo de moldagem por injeção inclui principalmente seis fases: fecho do molde - enchimento - manutenção da pressão - arrefecimento - abertura do molde - desmoldagem. Estas seis fases determinam diretamente a qualidade de moldagem do produto, e estas seis fases são um processo contínuo completo.

Fixação de moldes

A máquina de moldagem por injeção contém 3 partes, o molde de injeção, a pinça e o unidade de injeção4. A unidade de fixação mantém o molde sob uma certa pressão para garantir a consistência da produção.

Fase de enchimento

O enchimento é o primeiro passo em todo o ciclo de moldagem por injeção, começando no momento em que o molde é fechado e a moldagem por injeção iniciada, até que a cavidade do molde seja preenchida até cerca de 95%. Teoricamente, quanto mais curto for o tempo de enchimento5No entanto, na produção real, o tempo de moldagem (ou a velocidade de injeção) é limitado por muitas condições.

Fase de espera

A função da fase de retenção da pressão é aplicar continuamente pressão, compactar a massa fundida e aumentar a densidade do plástico (densificação) para compensar o comportamento de contração do plástico. Durante o processo de manutenção da pressão, a contrapressão é elevada porque a cavidade do molde foi preenchida com plástico.

Durante o processo de manutenção da pressão e de compactação, o parafuso da máquina de moldagem por injeção só pode avançar lentamente, e a velocidade de fluxo do plástico também é relativamente lenta. O fluxo neste momento é chamado de fluxo de manutenção de pressão. Porque durante a fase de manutenção da pressão, a parede do molde de plástico arrefece e solidifica mais rapidamente, e a viscosidade da massa fundida aumenta rapidamente, pelo que a resistência na cavidade do molde é muito grande.

Na fase posterior de manutenção da pressão, a densidade do material continua a aumentar e as peças de plástico são gradualmente formadas. A fase de manutenção da pressão continua até que a porta esteja solidificada e selada. Nesta altura, a pressão da cavidade na fase de manutenção da pressão atinge o valor mais elevado.

Fase de arrefecimento

Nos moldes de moldagem por injeção, a conceção do sistema de arrefecimento é muito importante. Isto porque só quando os produtos de plástico moldados são arrefecidos e solidificados até uma certa rigidez, é que se pode evitar que os produtos de plástico sejam deformados devido a forças externas depois de serem desmoldados.

Uma vez que o tempo de arrefecimento representa cerca de 70% a 80% de todo o ciclo de moldagem, um sistema de arrefecimento bem concebido pode reduzir significativamente o tempo de moldagem, melhorar a produtividade da moldagem por injeção e reduzir os custos. Um sistema de arrefecimento incorretamente concebido prolongará o tempo de moldagem e aumentará os custos; um arrefecimento desigual causará ainda mais deformações nos produtos de plástico.

Abertura do molde

O dispositivo de fixação abre-se para separar o molde. Muitas vezes, os moldes são utilizados repetidamente ao longo do processo e a sua maquinagem é muito dispendiosa.

Fase de desmoldagem

A desmoldagem é a etapa final de um ciclo de moldagem por injeção. Apesar de o produto ter sido moldado a frio e formado, a desmoldagem continua a ter um impacto muito importante na qualidade do produto. Métodos de desmoldagem incorrectos podem causar uma força desigual no produto durante a desmoldagem, o produto deformação6 durante a ejeção e outros defeitos.

Existem duas formas principais de desmoldagem: a desmoldagem por pino ejetor e a desmoldagem por placa de decapagem. Ao conceber o molde, o método de desmoldagem adequado deve ser selecionado com base nas caraterísticas estruturais do produto para garantir a qualidade do mesmo.

Conclusão

Na indústria de fabrico de plásticos, a impressão 3D e a moldagem por injeção são frequentemente postas em confronto, e há muitas opiniões de que a impressão 3D é o fim da moldagem por injeção. As principais diferenças entre a impressão 3D e a moldagem por injeção incluem os métodos de produção, os custos de fabrico, a qualidade da produção e os campos de aplicação.

- Saiba mais sobre O QUE É A FABRICAÇÃO ACTIVA? DEFINIÇÃO, TIPOS E PROCESSOS : O fabrico aditivo (AM) é um processo controlado por computador que cria objectos tridimensionais através da deposição de material. ↩

- Saiba mais sobre a moldagem por injeção de borracha : A moldagem por injeção de borracha envolve a conversão de borracha não curada num produto final, injectando-a numa cavidade de molde de metal. ↩

- Saiba mais sobre Moldagem por sopro : A moldagem por sopro é um processo de fabrico para formar peças de plástico ocas. ↩

- Saiba mais sobre Como funciona uma unidade de injeção numa máquina de moldagem por injeção: A unidade de injeção de uma máquina de moldagem por injeção de plástico é a unidade onde o parafuso avança para injetar o plástico fundido no molde. ↩

- Saiba mais sobre Como calcular o tempo de enchimento de uma máquina de moldagem por injeção: O tempo de enchimento da máquina de moldagem por injeção é um dos factores mais cruciais na moldagem por injeção. ↩

- Saiba mais sobre as razões para a deformação das peças moldadas por injeção de plástico: As razões para a deformação das peças moldadas por injeção incluem as propriedades do próprio material e problemas durante o funcionamento. ↩