Definição de moldagem por injeção e sua importância no fabrico

Moldagem por injeção é um processo de fabrico amplamente utilizado para produzir componentes de plástico. Envolve a injeção de material termoplástico quente numa cavidade do molde, onde arrefece e solidifica para tomar a forma desejada. Em grande escala, a moldagem por injeção provou ser altamente eficiente e rentável na produção de peças de plástico.

Uma breve visão geral do processo de moldagem por injeção de plástico

Moldagem por injeção começa com a fusão do material plástico, que é depois forçado a entrar numa cavidade do molde sob pressão intensa.

O material plástico fundido é forçado a entrar num molde de injeção A cavidade e solidifica, criando uma variedade de produtos de plástico, tais como brinquedos, peças para automóveis, caixas electrónicas, dispositivos médicos e garrafas de plástico.

Fundamentos da Moldagem por Injeção

Para compreender plenamente o funcionamento da moldagem por injeção, é essencial estar familiarizado com os seus fundamentos. Eis alguns dos principais aspectos da moldagem por injeção:

Material plástico e suas propriedades

O material plástico utilizado na moldagem por injeção é normalmente em forma de pellets, que são introduzidos no cilindro aquecido da máquina. Aqui, é derretido e homogeneizado antes de ser injetado na cavidade de um molde de injeção.

Os diferentes materiais plásticos possuem várias caraterísticas, como a temperatura de fusão, a taxa de fluxo e a resistência química. Ao selecionar o material para o seu produto final, tenha em conta as propriedades necessárias para esse produto final.

Aquecimento e fusão de material plástico

O material plástico é aquecido e fundido num moldagem por injeção O barril aquecido da máquina. Este cilindro é aquecido a uma temperatura pré-determinada que varia consoante o material plástico que está a ser utilizado.

Máquina de moldagem por injeção e suas partes

O moldagem por injeção A máquina de moldagem por injeção é o centro do processo de moldagem por injeção. É constituída por vários componentes, tais como uma unidade de injeção, uma unidade de fixação e um cilindro de aquecimento.

A unidade de injeção é responsável pela fusão do material plástico e pela sua injeção na cavidade do molde. O dispositivo de fixação segura o molde de injeção de forma segura durante a moldagem por injeção. Finalmente, o cilindro de aquecimento aquece e derrete o material plástico durante esta etapa.

O papel da cavidade do molde na moldagem por injeção

Uma cavidade de molde é um espaço dentro do qual é injetado material plástico fundido, criando a forma desejada de uma peça.

Diferentes polímeros plásticos utilizados na moldagem por injeção

Podem ser utilizados diferentes polímeros plásticos na moldagem por injeção. Cada um tem as suas propriedades, como a força, a flexibilidade e a resistência química. As escolhas comuns para os polímeros plásticos utilizados neste processo incluem o ABS, o PET e o policarbonato.

Espessura da parede e sua importância no processo de moldagem

Quando moldagem por injeção peças de plástico, a espessura é um fator importante. Para garantir um arrefecimento uniforme em toda a peça e evitar deformações ou distorções durante o arrefecimento, certifique-se de que a espessura da parede permanece constante.

O processo de moldagem por injeção

Um guia passo a passo sobre moldagem por injeção de plástico

Agora que já abordámos os fundamentos da moldagem por injeção, vamos aprofundar o seu funcionamento real. Aqui está uma descrição do funcionamento da moldagem por injeção de plástico:

Conceção do molde de injeção e sua importância

Antes do início da moldagem por injeção, o desenho do produto e do molde deve estar completo. Este processo é normalmente efectuado com recurso a software de desenho assistido por computador (CAD), que permite especificações e medições precisas.

Aquecimento e fusão do material plástico

Uma vez concluído o desenho, uma resina plástica é introduzida na moldagem por injeção A matéria plástica é então aquecida no cilindro aquecido da máquina a uma temperatura pré-determinada. O material plástico é então aquecido no cilindro aquecido da máquina até uma temperatura pré-determinada.

Máquinas de moldagem por injeção de plástico e suas funções

O moldagem por injeção A máquina é composta por três partes principais: a unidade de injeção, a unidade de fixação e o molde. A unidade de injeção derrete o material plástico e injecta-o no molde. A unidade de fixação mantém o molde fechado durante os processos de injeção e arrefecimento. O próprio molde de injeção é concebido à medida para criar a forma desejada do produto final.

Como o material plástico fundido é injetado no molde

Depois de o material plástico ter sido derretido à temperatura desejada, é injetado na molde de injeção. O molde é mantido fechado sob pressão até que o material arrefeça e solidifique, assumindo a forma desejada.

Processo de arrefecimento e modo como o material arrefece para tomar a forma pretendida

Depois de o material fundido ser injetado no molde, começa a arrefecer e a solidificar. O tempo de arrefecimento pode variar consoante o tamanho e a forma do produto, bem como o tipo de material plástico utilizado. A rápida remoção do calor é crucial para manter a integridade do produto.

Pinos ejectores e como ajudam no processo de moldagem

Uma vez concluído o processo de arrefecimento, o molde abre-se e o produto acabado é ejectado utilizando pinos ejectores. Estes pinos empurram a peça moldada para fora do molde. molde de injeção e para um contentor de recolha.

Conceção de moldes de injeção

Molde de injeção O design é uma parte crucial do processo de moldagem por injeção. Um molde bem concebido garante a produção consistente de produtos de plástico de alta qualidade. Eis alguns aspectos fundamentais da conceção de moldes de injeção:

Diferentes tipos de moldes utilizados na moldagem por injeção

São utilizados diferentes tipos de moldes para a injeção de peças, tais como moldes de canal frio, moldes de canal quente, moldes de três placas e moldes de pilha. O tipo selecionado depende da complexidade do produto e do volume de produção.

O aço pré-endurecido e a sua importância na conceção de moldes de injeção

O aço pré-endurecido é normalmente utilizado para fabricar moldes de injeção devido à sua resistência, durabilidade e capacidade de suportar as altas temperaturas e pressões envolvidas na moldagem por injeção. Ao utilizar aço pré-endurecido durante a conceção do molde, pode garantir que o seu molde dura mais tempo e produz resultados consistentes.

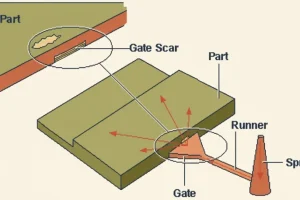

Diferentes tipos de localização de portões e sua importância

A porta é o ponto de entrada através do qual o material plástico fundido entra na cavidade do molde. São utilizados diferentes tipos de localizações de porta, tais como porta de borda, porta de ponta quente e porta submarina, dependendo do design do produto e do material que está a ser utilizado.

Como o molde abre e fecha

O molde abre e fecha através de uma unidade de fixação. Esta unidade aplica pressão para manter o molde fechado durante a injeção e abre a molde de injeção quando o material tiver arrefecido e solidificado. O molde deve ser concebido de forma a garantir que pode suportar a força aplicada durante o processo de fixação e abertura.

Sistema de corredores e o seu impacto no processo de produção

O sistema de corredores é a rede de canais que liga o portão ao molde de injeção cavidade. O sistema de canais afecta o processo de produção ao determinar o fluxo do material e o tempo de arrefecimento. Um sistema de canais bem concebido assegura que o material flui suavemente e solidifica uniformemente.

Como obter produtos de plástico de alta qualidade através da conceção de moldes de injeção

Ao criar um molde de injeção Na conceção, factores como o aspeto cosmético desejado, a resistência química do material plástico e a espessura da parede devem ser tidos em conta. Estes factores devem ser combinados para produzir peças consistentes com o mínimo de defeitos - eliminando a necessidade de operações secundárias.

Início da moldagem por injeção

Como começar a trabalhar com moldagem por injeção

Antes de começar moldagem por injeçãoPara uma produção bem sucedida, é essencial ter em conta vários elementos.

Custo de fabrico de um molde para plástico

Uma das principais considerações ao criar um molde de injeção para os plásticos é o custo. O montante gasto depende de vários factores, como o tamanho do molde, a complexidade do design e o material utilizado. Geralmente, os moldes de aço endurecido tendem a ser mais dispendiosos, mas também duram mais tempo e produzem produtos de maior qualidade.

Quanto tempo leva para fazer um molde para moldagem por injeção?

Outro fator a considerar ao planear o seu projeto é o tempo necessário para criar o molde. Este prazo pode variar consoante a complexidade do desenho, mas normalmente demora várias semanas a construir um molde.

Como selecionar a máquina de moldagem por injeção ideal para as suas necessidades?

Em última análise, é essencial encontrar o moldagem por injeção A escolha de uma máquina de injeção de tinta é baseada em factores como o tamanho da máquina, a velocidade de injeção e o processo de arrefecimento. Ao tomar esta decisão, tenha em conta factores como o orçamento para a máquina e as caraterísticas de que necessita.

Seleção da resina plástica correta para o seu projeto

Encontrar a resina plástica adequada é essencial para o sucesso moldagem por injeção. Existem diferentes tipos de resinas plásticas, cada uma com as suas propriedades e vantagens. Ao selecionar uma resina, certifique-se de que esta corresponde ao desenho do seu molde de injeção e ao produto final desejado.

Conclusão

Moldagem por injeção é um processo crucial utilizado para fabricar vários componentes e produtos de plástico. A moldagem por injeção é um processo de fabrico que envolve a fusão de material plástico e a sua injeção numa cavidade de molde para formar a forma desejada.

Moldagem por injeção oferece várias vantagens em relação a outros processos de fabrico, como a capacidade de criar formas complexas, a consistência na produção e a eficiência de custos na produção em massa de grandes volumes, o que tem um impacto profundo em indústrias como a automóvel, a médica e a eletrónica.