A moldagem por injeção é uma pedra angular do fabrico moderno, oferecendo precisão e versatilidade para produzir peças complexas com elevada eficiência.

A moldagem por injeção é um processo de fabrico em que o plástico fundido é injetado num molde para criar peças com elevada precisão e repetibilidade. É amplamente utilizado em indústrias como a automóvel, eletrónica e de bens de consumo. As principais vantagens incluem uma elevada velocidade de produção, eficiência de custos para grandes volumes e a capacidade de produzir desenhos complexos.

Embora esta visão geral abranja as vantagens básicas da moldagem por injeção, compreender os seus vários componentes e fases do processo é vital para maximizar a sua eficiência e qualidade. Aprofunde-se em técnicas específicas para otimizar ainda mais a sua produção.

A moldagem por injeção é o processo mais rentável para a produção de grandes volumes.Verdadeiro

A moldagem por injeção é ideal para a produção em massa devido à sua capacidade de produzir grandes quantidades de peças consistentes rapidamente e com o mínimo de desperdício.

A moldagem por injeção só pode ser utilizada com materiais plásticos.Falso

Embora a moldagem por injeção seja principalmente utilizada para plásticos, também pode ser utilizada com metais e outros materiais em aplicações específicas, como a moldagem por injeção de metal (MIM).

O que é a moldagem por injeção?

A moldagem por injeção é um processo versátil em que o material fundido é injetado num molde para criar peças precisas. É eficiente, económico e pode produzir grandes volumes de formas complexas. As principais vantagens incluem a redução do desperdício de material, tempos de produção mais rápidos e a capacidade de utilizar uma vasta gama de materiais.

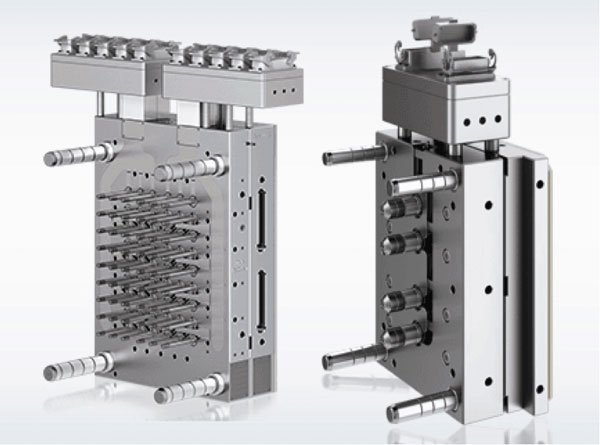

A moldagem por injeção é o processo de injeção de plástico ou metal fundido num molde sob alta pressão. É utilizado para produzir em massa peças complexas com qualidade e precisão consistentes. Os moldes que escolhe ou cria são importantes porque afectam o produto final. Também determinam a forma como os pormenores das suas peças complexas são captados. Cada projeto de moldagem por injeção necessita de um molde único com base no tamanho e na forma.

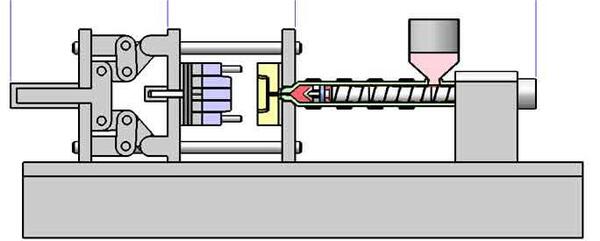

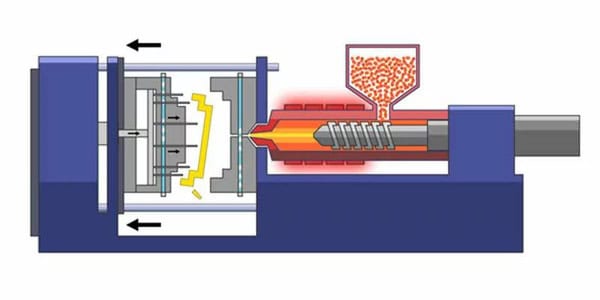

Como funciona o processo de moldagem por injeção?

O processo de moldagem por injeção envolve a fusão de material plástico e a sua injeção numa cavidade do molde sob pressão. Após o arrefecimento, a peça é ejectada do molde. É eficiente, económico e normalmente utilizado em indústrias como a automóvel, a eletrónica e os produtos de consumo. As principais vantagens incluem altas taxas de produção, precisão e a capacidade de criar formas complexas.

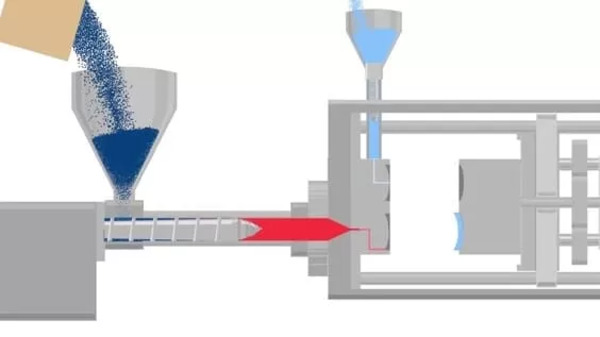

Plástico moldagem por injeção é um processo que envolve uma série de etapas, cada uma das quais é importante para criar peças de plástico de alta qualidade. Vamos analisar cada passo mais detalhadamente:

Fixação

Primeiro, fixamos o molde. É quando fechamos o molde para evitar que o plástico vaze quando estiver quente. Utilizamos um dispositivo de fixação para juntar as metades do molde e certificarmo-nos de que estão bem fechadas. Este é o primeiro passo do processo e é importante porque mantém tudo estável quando injectamos o plástico e o deixamos arrefecer.

Injeção

A fase de injeção começa com a injeção de plástico fundido na cavidade do molde sob alta pressão. O plástico fundido é o plástico que foi derretido até ao seu ponto de fusão. Esta fase requer um controlo preciso de velocidade de injeção1O material deve ser utilizado para preencher a cavidade de forma completa e uniforme.

Normalmente, um parafuso no interior de uma máquina de moldagem por injeção empurra o material fundido para dentro do molde em condições controladas. Quando se exerce pressão sobre a injeção, o plástico derretido passa pelo sistema de canais e entra na cavidade do molde, onde assume a forma da peça pretendida.

Habitação

Depois de o plástico quente ser injetado no molde, há uma pequena pausa chamada fase de retenção. Nesta fase, o material fica no molde de metal, deixando-o assentar e acumular-se uniformemente. É necessário deixar o material assentar o tempo suficiente para garantir que se espalha e preenche todos os pequenos cantos e fendas da peça. Isto é o que ajuda a evitar que a peça tenha buracos ou lacunas e torna-a sólida e uniforme até ao fim.

Dissipador de calor

Após a fase de embalagem, o molde entra numa fase de arrefecimento em que o plástico fundido no interior da cavidade do molde endurece. O arrefecimento pode ser efectuado de várias formas, como passar um líquido de arrefecimento através de canais no molde ou deixar o molde arrefecer sozinho no ar.

O arrefecimento é extremamente importante para obter as propriedades da peça que se pretende, garantir que a peça tem o tamanho correto e impedir que a peça fique toda deformada. Controlamos a rapidez com que a peça arrefece e a uniformidade do arrefecimento para garantir que a peça não fica sob tensão no interior e para garantir que a peça arrefece da mesma forma em todo o lado.

Abertura do molde

A abertura do molde é normalmente efectuada com um sistema hidráulico ou mecânico que aplica força ao mecanismo de fixação do molde para o libertar e abrir. A precisão e a consistência são importantes durante esta fase para garantir que a peça é ejectada suavemente sem danos. A abertura adequada do molde também ajuda a evitar qualquer deformação ou distorção quando a peça é libertada da cavidade.

Ejeção (remoção de peças)

Uma vez aberto o molde, a peça plástica final é expulsa da cavidade do molde, o que constitui o último passo do processo de moldagem por injeção. A peça expulsa pode ser retirada pelo operador ou automaticamente, utilizando pinos ou placas ejectoras incorporados no desenho do molde.

Quando estiver a retirar peças, tenha cuidado para não as estragar. Também podes cortar qualquer material extra, chamado flash2para que a peça tenha o aspeto e o encaixe corretos.

Que materiais são utilizados na moldagem por injeção?

Os materiais comuns utilizados na moldagem por injeção incluem termoplásticos como o ABS, o policarbonato e o polipropileno, bem como termoendurecíveis como o epóxi e o fenólico. Estes materiais são selecionados com base em factores como a força, a durabilidade e a resistência ao calor. Os termoplásticos são particularmente populares pela sua facilidade de processamento e reciclabilidade, enquanto os termofixos são favorecidos pela sua resistência superior ao calor e propriedades de isolamento elétrico.

A escolha do material não é aleatória; é uma decisão estratégica baseada no que se está a fazer. Quer se trate da clareza do policarbonato numa peça ótica ou da resistência ao desgaste do nylon numa peça mecânica, cada material desempenha um papel fundamental no sucesso da peça. moldagem por injeção processo.

Polipropileno (PP)

O PP, ou polipropileno, é um produto versátil termoplástico3 que tem muitas utilizações na indústria de moldagem por injeção. É leve, pode lidar bem com produtos químicos e é muito bom a resistir à fadiga. É por isso que é uma escolha popular para fazer coisas como embalagens, contentores e peças de automóveis.

ABS

O ABS, ou acrilonitrilo butadieno estireno, é um plástico super forte, resistente ao impacto e dimensionalmente estável. É também fácil de moldar e colorir, razão pela qual é uma escolha popular para o fabrico de bens de consumo, peças para automóveis e caixas electrónicas.

Polietileno (PE)

O polietileno (PE) é um plástico leve, conhecido por ser flexível e barato. Tem diferentes tipos, como o PEAD e o PEBD, e pode ser utilizado numa série de indústrias diferentes, desde embalagens e contentores a produtos agrícolas e brinquedos.

Poliestireno (PS)

O poliestireno (PS) é transparente, duro e barato. O PS é frequentemente utilizado em materiais descartáveis, como embalagens, recipientes para alimentos e talheres descartáveis, e é apreciado pela sua facilidade de moldagem e baixo custo.

Nylon (PA 6)

O nylon, especialmente o nylon 6 ou PA 6, é conhecido por ser forte, duro e resistente ao desgaste. É ótimo para fabricar peças mecânicas e é muito utilizado em coisas como engrenagens, rolamentos e outras peças que precisam de ser fabricadas rapidamente, durar muito tempo e ser feitas na perfeição.

Policarbonato (PC)

O policarbonato, ou PC, é conhecido por ser transparente, resistente e capaz de suportar temperaturas elevadas. É por isso que é utilizado para fazer coisas como lentes de óculos, peças para eletrónica e peças transparentes que têm de durar muito tempo em todos os tipos de indústrias.

Resina de acetal/polioximetileno (POM)

O POM, também conhecido como acetal ou Delrin, é um plástico de engenharia super-resistente que não muda de forma. É perfeito para fabricar engrenagens, casquilhos e outras peças que precisam de ter a forma correta. Também é escorregadio e não se desgasta, e pode lidar com produtos químicos.

Quais são as vantagens da moldagem por injeção?

A moldagem por injeção oferece várias vantagens importantes, incluindo tempos de produção rápidos, elevada precisão e a capacidade de criar geometrias complexas. Reduz o desperdício de material e permite a utilização de vários materiais num único processo. As principais vantagens incluem a relação custo-eficácia para grandes séries, flexibilidade de design e trabalho mínimo de pós-produção.

A moldagem por injeção oferece designs de peças complexos

A moldagem por injeção é excelente para fabricar peças complexas, manter as coisas consistentes e fabricar um milhão de peças todas iguais. Para fazer um grande número de peças e torná-las boas, é preciso pensar em algumas coisas.

Conceber peças para tirar partido das eficiências de moldagem de alto volume moldagem de alto volume é fundamental. Com o design correto, é possível fabricar peças de alta qualidade sem sacrificar a complexidade.

A moldagem por injeção pode aumentar a eficiência e a velocidade da produção

Há muitas boas razões para que esta seja a forma mais comum e eficaz de moldagem. Em primeiro lugar, o moldagem por injeção O processo é mais rápido do que outros métodos e o elevado rendimento da produção torna-o mais eficiente.

A velocidade depende da complexidade e da dimensão do molde, mas há apenas cerca de 15-120 segundos entre cada ciclo de moldagem. Com ciclos mais curtos entre ciclos, podem ser produzidas mais peças moldadas por injeção num determinado tempo de produção.

A moldagem por injeção é mais forte

Ao longo dos anos, os plásticos tornaram-se muito mais fortes e duradouros. Os termoplásticos leves modernos podem suportar os ambientes mais difíceis tão bem como as peças metálicas, e por vezes até melhor.

Além disso, existem mais de 25.000 materiais de engenharia à escolha para aplicações complexas de moldagem por injeção. Também pode criar misturas e híbridos de plástico de elevado desempenho para satisfazer requisitos e propriedades específicos das peças, como elevada resistência à tração.

A moldagem por injeção é flexível em termos de cores e materiais

A moldagem por injeção de plástico é um processo flexível. É flexível nas propriedades do plástico utilizado. É flexível na capacidade de o OEM personalizar as opções de cor para satisfazer os requisitos específicos do projeto. A vantagem da moldagem por injeção de plástico é a liberdade de escolha de design que oferece aos OEM, especialmente quando comparada com os metais. É possível utilizar muitos materiais.

O processo de moldagem pode alcançar a cor desejada ajustando o plástico, os aditivos e a biocompatibilidade para produzir peças transparentes ou uma variedade de cores. No entanto, quando um produto requer frequentemente várias cores, isto pode ser conseguido através da sobremoldagem.

A moldagem por injeção reduz os resíduos

A moldagem por injeção de plástico não produz muitos resíduos em comparação com outros processos de fabrico. Os únicos resíduos de plástico provêm das portas e corrediças. Mas qualquer sobra ou refugo de plástico pode ser triturado e reciclado para utilização futura.

Baixos custos de mão de obra para moldagem por injeção

As operações de moldagem por injeção têm custos de mão de obra reduzidos em comparação com outros tipos de processos de moldagem. A capacidade de produzir peças de alta qualidade a elevadas taxas de produção ajuda a reduzir os custos de fabrico através da sua eficiência e eficácia.

O equipamento de moldagem é frequentemente fornecido com ferramentas de processo automatizadas e de abertura automática para manter as operações simplificadas e a produção em massa conduzida com o mínimo de supervisão.

A moldagem por injeção oferece uma variedade de superfícies

A maioria das peças moldadas por injeção tem um acabamento de superfície liso que se aproxima do aspeto final desejado. No entanto, um aspeto liso não é adequado para todas as aplicações.

Dependendo das propriedades físicas e químicas do material plástico utilizado, o processo de fabrico de moldagem por injeção de plástico cria um acabamento de superfície que não requer operações secundárias. O processo proporciona flexibilidade nos tratamentos de superfície, desde superfícies mate e texturas únicas até à gravação.

Quais são as desvantagens da moldagem por injeção?

As desvantagens da moldagem por injeção incluem os elevados custos iniciais das ferramentas, a flexibilidade limitada do design e os longos tempos de preparação. Também não é adequado para pequenas séries de produção devido ao investimento inicial em moldes. Além disso, os desenhos complexos podem levar a desafios com o fluxo de material e o arrefecimento. As principais preocupações incluem potenciais deformações, marcas de afundamento e um elevado consumo de energia em alguns casos.

Custo inicial elevado do molde

Uma das grandes desvantagens da moldagem por injeção é o elevado custo de fabrico dos moldes. A conceção e o fabrico de moldes que se adaptam a geometrias específicas de peças podem ser muito dispendiosos, especialmente no caso de desenhos complexos ou intrincados. Este investimento inicial pode ser um obstáculo para as empresas com produções mais pequenas ou orçamentos limitados.

Demora mais tempo a começar

A moldagem por injeção demora normalmente mais tempo a preparar e a iniciar do que alguns métodos de prototipagem rápida, como a impressão 3D. É necessário conceber e fabricar moldes, efetuar ensaios de moldes e ajustar os parâmetros do processo antes de poder começar a fabricar peças em volume. Assim, o tempo entre o conceito e a peça acabada pode ser mais longo do que com métodos de prototipagem mais rápidos.

Limitações de tamanho

A moldagem por injeção pode ser limitada em termos de tamanho, especialmente para peças grandes. O tamanho da máquina de moldagem por injeção e o tamanho da cavidade podem limitar a maior peça que pode ser fabricada. Se quiser fazer peças muito grandes, pode precisar de equipamento especial ou de várias cavidades de molde, o que torna o processo mais caro e complicado.

Limitações de conceção

A moldagem por injeção é super versátil para fazer todos os tipos de formas e detalhes, mas ainda há algumas coisas em que tem de pensar quando está a desenhar a sua peça. Algumas formas, como cantos afiados, paredes finas ou orifícios profundos, podem dificultar o enchimento do molde, o arrefecimento da peça ou a sua retirada do molde.

Quando projecta uma peça moldada por injeção, tem de pensar em coisas como ângulos de inclinação, espessura da parede e outras coisas para se certificar de que a sua peça pode ser fabricada e será de boa qualidade. Por vezes, pode ser necessário adicionar mais material ao molde ou fazer mais coisas à peça para a fazer funcionar, o que pode torná-la mais cara.

Quais são os defeitos mais comuns na moldagem por injeção?

Os defeitos mais comuns da moldagem por injeção incluem empenos, disparos curtos, marcas de afundamento e flash. O empeno ocorre quando o material arrefece de forma desigual, enquanto os disparos curtos resultam de um fluxo de plástico insuficiente. As marcas de afundamento são depressões causadas por um arrefecimento desigual e o flash refere-se à fuga de material em excesso das cavidades do molde. A compreensão destes defeitos ajuda na resolução de problemas e na melhoria da qualidade da moldagem.

A moldagem por injeção é um processo que exige precisão em todas as fases. No entanto, mesmo com o máximo cuidado, podem ocorrer defeitos que podem afetar a qualidade e a funcionalidade do produto final. Compreender e tratar estes defeitos é fundamental para obter resultados de alta qualidade de forma consistente. Aqui estão os defeitos mais comuns em moldagem por injeção.

A moldagem por injeção é um processo que tem de ser feito corretamente. Mas mesmo que se faça tudo corretamente, por vezes as coisas correm mal. E quando correm, podem estragar as suas peças. Por isso, é necessário saber o que pode correr mal e como o corrigir. Dessa forma, pode fazer sempre peças boas.

Página de guerra

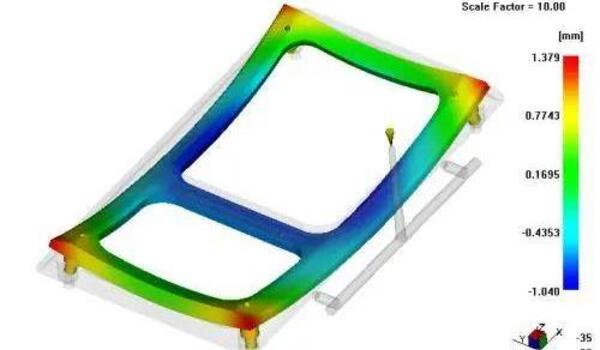

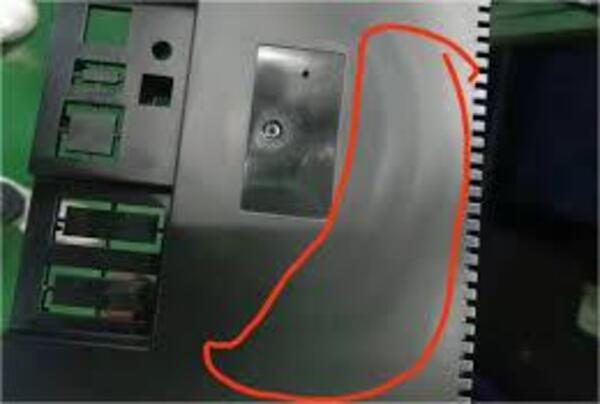

O empeno na moldagem por injeção ocorre quando a sua peça se torce ou dobra inesperadamente porque o interior da peça encolhe de forma desigual à medida que arrefece. Isto acontece quando o molde arrefece de forma desigual ou inconsistente, o que coloca tensão no material.

Para evitar deformações, certifique-se de que as paredes do seu molde têm a mesma espessura a toda a volta e dê à sua peça tempo suficiente para arrefecer lentamente. Os materiais que têm uma estrutura semi-cristalina são especialmente propensos ao empeno.

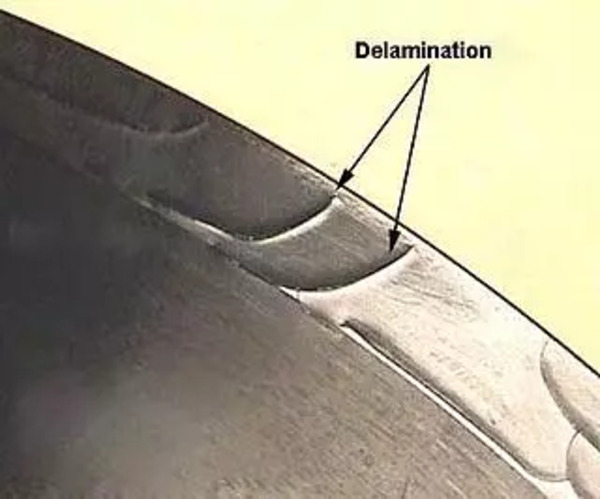

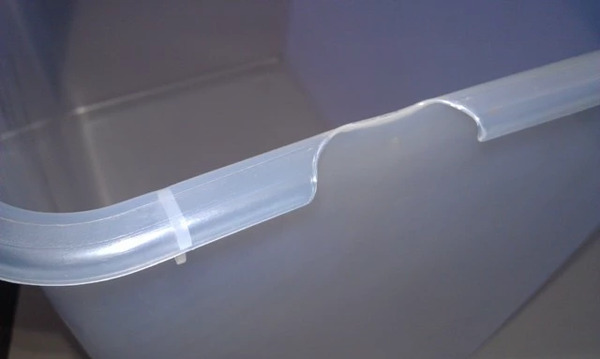

Delaminação da superfície

A delaminação da superfície é quando a superfície de uma peça se separa em camadas finas, semelhante a um revestimento que se pode descascar. Este problema é causado por contaminantes no material ou pela utilização de demasiados agentes de libertação do molde.

A delaminação é má porque faz com que a peça tenha mau aspeto e não seja tão resistente. Pode impedi-la certificando-se de que o molde está à temperatura correta, não utilizando demasiado desmoldante e secando o plástico antes de o utilizar.

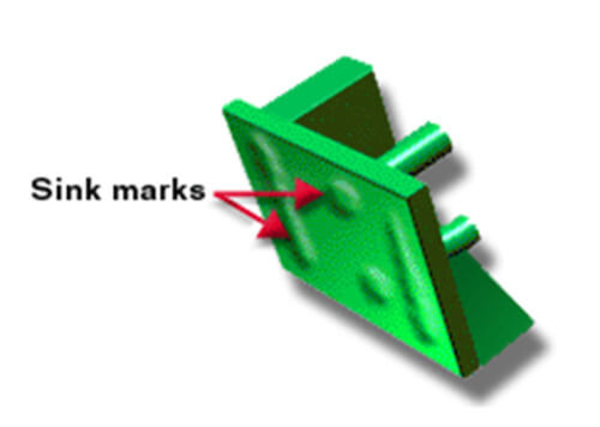

Marcas de pia

As marcas de afundamento são aquelas pequenas amolgadelas ou depressões que por vezes se vêem na superfície de uma peça moldada. São causadas por um arrefecimento desigual ou pelo facto de o material não preencher completamente o molde. Neste artigo, vamos explicar o que são marcas de afundamento, o que as causa e como corrigi-las para que possa ter uma superfície lisa e perfeita.

Tecer ou soldar linhas

As linhas de fusão ou linhas de soldadura são onde dois fluxos de resina fundida se encontram no seu caminho através do molde. Estas linhas formam-se frequentemente à volta de buracos numa forma geométrica. À medida que o plástico flui à volta do orifício, a intersecção dos dois fluxos cria uma linha visível.

As linhas de soldadura são más. Tornam as peças fracas. Podem surgir linhas de soldadura se a resina estiver demasiado fria ou se a injeção for demasiado lenta ou se não houver pressão suficiente. Pode livrar-se das linhas de soldadura mudando o molde. Pode retirar as coisas que fazem as linhas de soldadura.

Marcas de arrastamento

As marcas de arrastamento, também conhecidas como estrias ou riscos, podem arruinar o aspeto de uma peça que, de outra forma, seria perfeita. Analisaremos mais de perto as causas das marcas de arrastamento, desde a temperatura do molde à velocidade de injeção, e falaremos sobre formas práticas de eliminar este defeito e melhorar o aspeto das peças e produtos moldados.

Linhas de fluxo

As linhas de fluxo são padrões complexos que são frequentemente descolorações, estrias ou variações na superfície de uma peça. Estas marcas são uma representação visual do plástico fundido à medida que este se move através do molde de injeção. À medida que o plástico se move a diferentes velocidades, solidifica a diferentes ritmos, criando estas linhas.

Se vir linhas de fluxo, poderá ter um problema com a velocidade ou pressão de injeção. Pode minimizar este defeito certificando-se de que a espessura da parede é consistente e que a comporta está no sítio certo.

Tiros curtos

Uma injeção curta é quando a resina não preenche o molde até ao fim, pelo que acaba por ficar com uma peça que não está completa e não pode ser utilizada. Coisas como restrições de fluxo no molde, portões pequenos, portões que estão bloqueados, ar preso e pressão de injeção insuficiente podem causar disparos curtos.

Compreender estas questões é fundamental para otimizar o processo de moldagem por injeção e garantir uma produção de peças completa e consistente.

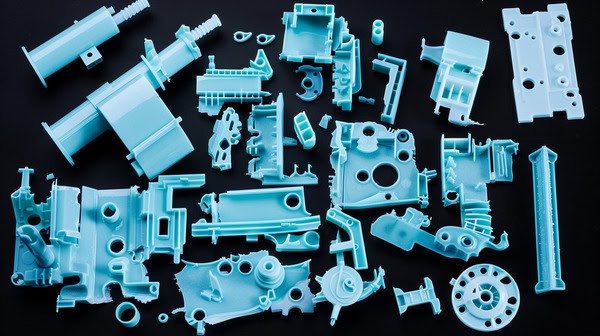

Quais são as principais aplicações da moldagem por injeção?

A moldagem por injeção é utilizada nas indústrias automóvel, de bens de consumo, de dispositivos médicos e eletrónica para produzir peças complexas e de grande volume. Oferece vantagens como a relação custo-eficácia, a flexibilidade de conceção e velocidades de produção rápidas. As principais aplicações incluem componentes automóveis, instrumentos médicos, embalagens e artigos domésticos.

A moldagem por injeção é a melhor forma de fabricar peças de plástico. É utilizada para fazer coisas como capas de telemóvel, garrafas, peças de automóvel, pentes e quase tudo o que é feito de plástico. Moldagem por injeção é ótimo para fazer muitas peças porque pode fazer muitas peças ao mesmo tempo com um molde que tem muitas peças.

Alguns dos aspectos positivos da moldagem por injeção são o facto de produzir peças muito precisas, de se poder fazer a mesma peça vezes sem conta, de se poderem utilizar muitos materiais diferentes, de não serem necessárias muitas pessoas para fabricar as peças, de não se desperdiçar muito plástico e de não ser necessário fazer muitos trabalhos na peça depois de fabricada. Alguns dos aspectos negativos da moldagem por injeção são o facto de custar muito dinheiro para fazer o molde e de haver algumas coisas que não se podem fazer com ele.

Indústria automóvel

A moldagem por injeção de plástico é muito utilizada na indústria automóvel para fabricar peças interiores e exteriores, como painéis de instrumentos, painéis e para-choques. Produz peças que são fortes e duram muito tempo.

Indústria médica

A indústria médica utiliza muito a moldagem por injeção de plástico para fabricar dispositivos e equipamentos médicos, como seringas, componentes IV e ferramentas de diagnóstico. É uma forma de fabricar produtos estéreis, precisos e consistentes que cumprem requisitos regulamentares e de segurança rigorosos.

Indústria de produtos de consumo

A indústria de produtos de consumo utiliza a moldagem por injeção de plástico para fazer todo o tipo de coisas, como brinquedos, artigos de cozinha e eletrónica. É uma forma de fabricar produtos com muito bom aspeto, com o tamanho e a forma corretos e que funcionam como é suposto.

Indústria aeroespacial

A indústria aeroespacial utiliza a moldagem por injeção de plástico para fabricar peças leves e duradouras, como painéis interiores e condutas de ar. Este processo permite-lhe criar formas complexas que são fortes mas não pesam muito, o que é importante para o material aeroespacial.

Indústria da construção

A indústria da construção utiliza a moldagem por injeção de plástico para fabricar componentes de construção como isolamento, tubagens e acessórios eléctricos. Este processo produz produtos duráveis e económicos com dimensões exactas e caraterísticas funcionais.

A moldagem por injeção de plástico é um processo de fabrico super versátil e fiável que encontra aplicação numa vasta gama de indústrias. A sua capacidade de produzir produtos de alta qualidade, consistentes e super específicos com o mínimo de desperdício faz com que seja o método de fabrico preferido de muitas empresas.

Conclusão

Plástico moldagem por injeção é uma forma super popular de fazer coisas. É um processo de fabrico que já existe há muito tempo e tem muitas vantagens. É super eficiente, barato e versátil. Também é muito bom para fazer coisas sem desperdiçar muito material.

É preciso pensar em algumas coisas quando se está a fazer isso, como o tipo de plástico a utilizar, como fazer o molde, quantas coisas se quer fazer, o que fazer depois de as fazer e como garantir que são boas. Mas se o fizermos corretamente, podemos fazer todo o tipo de coisas com a moldagem por injeção. Pode fabricar peças para automóveis, material médico, artigos para comprar, peças para aviões e até edifícios.

Se quiser saber mais sobre Moldagem por Injeção, pode visitar https://zetarmold.com/ para mais informações.

-

Saiba mais sobre a importância da velocidade de injeção : A velocidade de injeção é um fator crítico na criação de um produto plástico. ↩

-

Saiba mais sobre as causas e como evitar o flash no processo de moldagem por injeção: O flash de moldagem por injeção é um defeito que ocorre quando o plástico derretido flui para fora do molde durante a injeção e solidifica. ↩

-

Saiba mais sobre Termoplásticos : Um termoplástico é qualquer material plástico polimérico que se molda a uma determinada temperatura elevada e solidifica ao arrefecer. ↩