Moldes de injeção1 são ferramentas de precisão essenciais para o fabrico de peças de plástico, constituindo a espinha dorsal de indústrias como a automóvel, médica e de bens de consumo. Estes moldes, fabricados a partir de metais como o aço ou o alumínio, são criados através de um processo meticuloso que transforma as matérias-primas em dispositivos altamente funcionais capazes de produzir peças consistentes e de alta qualidade.

Os moldes de injeção são feitos através da conceção com Software CAD2A empresa tem uma vasta experiência na produção de peças de plástico para aplicações automóveis, médicas e de consumo, selecionando materiais como o aço ou o alumínio, maquinando com CNC ou EDM, tratando termicamente moldes de aço, montando componentes e testando para garantir a precisão.

Compreender como são feitos os moldes de injeção é vital para os profissionais do fabrico e da conceção de produtos. Este artigo explora o processo em pormenor, desde os fundamentos conceptuais aos fluxos de trabalho técnicos, ferramentas práticas e aplicações no mundo real.

Os moldes de injeção são essenciais para a produção em massa de peças de plástico de precisão.Verdadeiro

A sua capacidade de moldar o plástico fundido em formas complexas e precisas torna-as indispensáveis para a produção de grandes volumes.

O que é um molde de injeção?

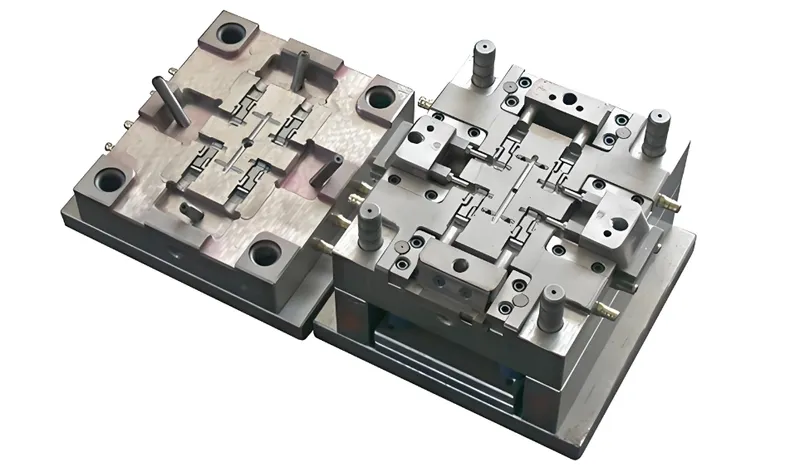

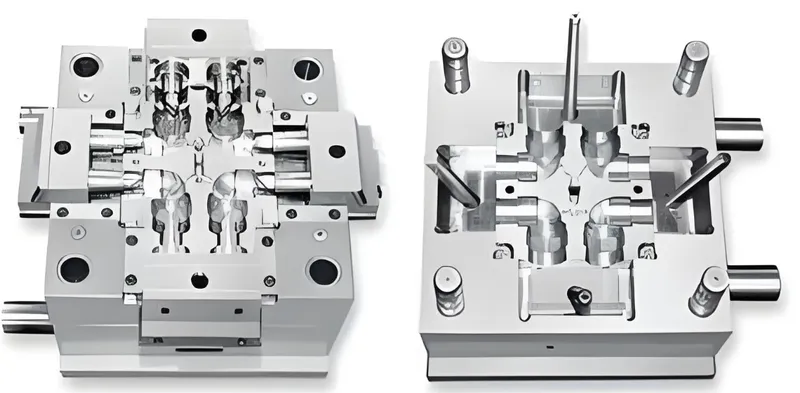

Um molde de injeção, muitas vezes referido como uma ferramenta de molde, é um dispositivo de engenharia de precisão utilizado no processo de moldagem por injeção para criar peças de plástico. É constituído por dois componentes principais: a cavidade, onde o plástico fundido é injetado, e o núcleo, que molda o interior da peça à medida que o plástico arrefece e solidifica. Estes moldes são normalmente feitos de metais duráveis como o aço ou o alumínio, selecionados com base no volume de produção, custo e necessidades de durabilidade.

Os moldes de injeção, feitos de aço ou alumínio, moldam o plástico fundido em peças precisas através de um sistema de cavidade e núcleo, adaptado ao volume de produção e aos requisitos da aplicação.

Caraterísticas principais

-

Materiais: Aço (por exemplo, P20, H13) para durabilidade de grandes volumes; alumínio para prototipagem económica.

-

Conceção: Incorpora caraterísticas como canais de arrefecimento, pinos de ejeção e portas para uma moldagem eficiente.

-

Aplicações: Utilizado em sectores que exigem precisão, como o sector automóvel (para-choques), o sector médico (seringas) e o sector dos bens de consumo (invólucros).

Os moldes de aço são sempre melhores do que os moldes de alumínio.Falso

Enquanto o aço oferece uma maior durabilidade para produções de grande volume, o alumínio é mais económico e mais rápido de maquinar para prototipagem ou produção de baixo volume.

Quais são os passos para fazer um molde de injeção?

O processo de criação de um molde de injeção é uma mistura de precisão de engenharia e habilidade. Segue-se uma descrição passo a passo de como estas ferramentas vitais são fabricadas.

Os moldes de injeção são fabricados através de um processo de várias etapas: conceção com CAD, seleção de materiais, maquinagem com CNC ou EDM, tratamento térmico de moldes de aço, montagem e testes de precisão e funcionalidade.

1. Conceção do molde

Os engenheiros utilizam software de desenho assistido por computador (CAD) para criar um desenho detalhado do molde. Este passo define a geometria da peça, incluindo a espessura da parede, os ângulos de inclinação e a localização das comportas, ao mesmo tempo que incorpora canais de refrigeração e mecanismos de ejeção para otimizar o desempenho.

2. Seleção de materiais

O material do molde é escolhido com base nas necessidades de produção:

-

Aço: Durável e ideal para produções de grande volume (por exemplo, mais de 100 000 ciclos).

-

Alumínio: Económica e mais rápida de maquinar, adequada para a criação de protótipos ou para séries de baixo volume (por exemplo, <10 000 ciclos).

3. Maquinação do molde

O molde é moldado utilizando técnicas de maquinagem avançadas:

-

Maquinação CNC3: Fresagem de alta precisão para geometrias standard.

-

Maquinação por Descarga Eléctrica (EDM)4: Utilizado para pormenores intrincados ou aço endurecido, garantindo tolerâncias apertadas.

4. Tratamento térmico (moldes de aço)

Os moldes de aço são submetidos a um tratamento térmico para aumentar a dureza e a resistência ao desgaste. Isto envolve o aquecimento a temperaturas específicas (por exemplo, 800-1000°C) e o arrefecimento controlado, essencial para a longevidade da produção de grandes volumes.

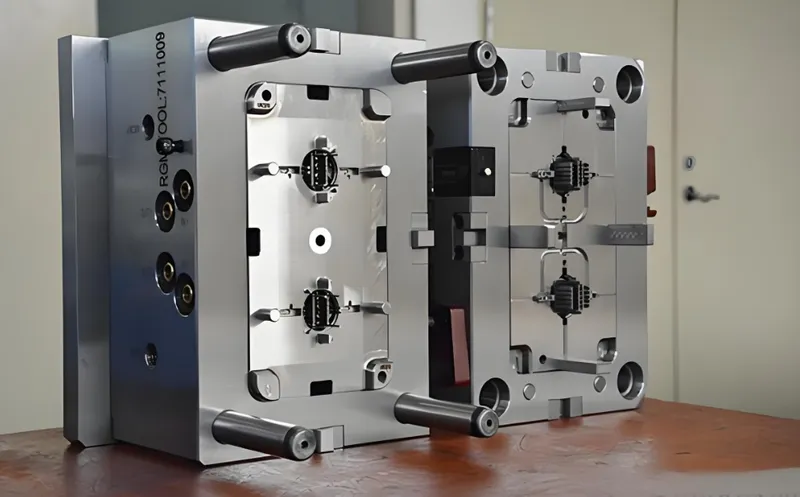

5. Montagem

Os componentes do molde - cavidades, núcleos, canais de arrefecimento e pinos ejectores - são montados com precisão para garantir o alinhamento e a funcionalidade.

6. Ensaios e validação

São efectuadas injecções de ensaio para testar o molde, identificando defeitos como fulgor ou preenchimentos incompletos. São efectuados ajustes para aperfeiçoar o molde antes da produção total.

| Etapa | Principais ferramentas/técnicas | Parâmetros críticos |

|---|---|---|

| Conceção | Software CAD | Ângulos de inclinação, colocação de portões |

| Seleção de materiais | Aço vs. Alumínio | Volume de produção, custo |

| Maquinação | CNC, EDM | Tolerâncias, acabamento de superfície |

| Tratamento térmico5 | Forno | Temperatura, duração |

| Montagem | Manual/automatizado | Alinhamento, ajuste |

| Ensaios | Ensaios de injeção | Qualidade das peças, taxa de defeitos |

A maquinação CNC é suficiente para todos os modelos de moldes de injeção.Falso

Embora o CNC ofereça precisão, o EDM é frequentemente necessário para geometrias complexas ou aço endurecido que o CNC não consegue tratar eficazmente.

Que factores influenciam o fabrico de moldes de injeção?

Vários factores determinam a qualidade, o custo e a eficiência da produção de moldes de injeção.

Fabrico de moldes de injeção6 depende da escolha do material, dos métodos de maquinagem e da complexidade do design, com impacto na durabilidade, no custo e na velocidade de produção.

1. Escolha do material

-

Aço: Resiste a temperaturas (200-400°C) e pressões elevadas, ideal para uma utilização a longo prazo.

-

Alumínio: Mais fácil de maquinar e menos dispendioso, mas menos durável sob tensão prolongada.

2. Método de maquinagem

-

EDM: Mais lento, mas essencial para caraterísticas complexas ou materiais endurecidos.

3. Complexidade do projeto

As peças complexas requerem moldes com várias cavidades ou caraterísticas adicionais como acções laterais, aumentando o tempo e o custo de fabrico.

Os moldes de alumínio são sempre mais baratos de produzir do que os moldes de aço.Falso

Embora o alumínio tenha custos de material e maquinagem mais baixos, os desenhos complexos ou as necessidades de grandes volumes podem anular as poupanças em comparação com o aço.

Quais são as aplicações dos moldes de injeção?

Os moldes de injeção são ferramentas versáteis com uma utilização generalizada em todas as indústrias.

Os moldes de injeção são utilizados nas indústrias automóvel, médica e de bens de consumo para produzir produtos precisos, peças de plástico de grande volume8 como para-choques, seringas e invólucros.

Indústria automóvel

Os moldes criam componentes como painéis de instrumentos, para-choques e painéis interiores, exigindo durabilidade e precisão para segurança e estética.

Indústria médica

Utilizado para peças estéreis e de alta precisão, como corpos de seringas e caixas de dispositivos, em que as tolerâncias são críticas.

Bens de consumo

Produz artigos como caixas electrónicas e brinquedos, equilibrando o custo, a complexidade e o acabamento da superfície.

Os moldes de injeção só são adequados para a produção em grande escala.Falso

Embora sejam ideais para grandes volumes, os moldes podem ser rentáveis para a criação de protótipos quando se utiliza alumínio ou desenhos simplificados.

Como é que os moldes de injeção se comparam a outras tecnologias?

A moldagem por injeção destaca-se entre os métodos de fabrico, mas tem diferenças distintas.

Moldagem por injeção9 destaca-se na produção de peças de plástico de grande volume em comparação com a impressão 3D ou a fundição injetada, oferecendo precisão e escalabilidade, mas custos iniciais mais elevados.

| Tecnologia | Material | Precisão | Adequação do volume | Custo (adiantado) |

|---|---|---|---|---|

| Moldagem por injeção | Plásticos | Elevado | Elevado | Elevado |

| Impressão 3D | Plásticos/Metais | Médio | Baixa | Baixa |

| Fundição injectada | Metais | Elevado | Elevado | Elevado |

-

Vs. Impressão 3D: A moldagem por injeção oferece uma produção mais rápida para grandes séries, mas não tem a flexibilidade da impressão 3D para prototipagem rápida.

-

Vs. Fundição injectada: A moldagem por injeção centra-se nos plásticos, enquanto a fundição sob pressão se destina aos metais, servindo cada uma delas necessidades materiais diferentes.

A moldagem por injeção é mais eficiente do que a impressão 3D para todas as aplicações.Falso

A impressão 3D é mais rápida e mais barata para pequenos lotes ou protótipos, enquanto a moldagem por injeção se destaca na produção em massa.

Ferramentas práticas para a conceção de moldes de injeção

Para ajudar na criação de moldes, eis algumas ferramentas práticas para designers e engenheiros.

Lista de controlo da conceção

-

Assegurar uma espessura de parede uniforme para um arrefecimento homogéneo.

-

Incluem ângulos de inclinação (1-2°) para facilitar a ejeção da peça.

-

Conceber canais de arrefecimento para reduzir o tempo de ciclo.

-

Selecionar o material com base no volume de produção e no orçamento.

Guia para a tomada de decisões

-

Alta precisão/formas complexas: Utilizar CNC ou EDM.

-

Prototipagem: Opte por moldes de alumínio ou inserções impressas em 3D.

-

Volume elevado: Escolha o aço com tratamento térmico.

Conclusão

Os moldes de injeção são a pedra angular do fabrico moderno de plásticos, permitindo a produção de peças precisas e de alta qualidade à escala. O processo - que abrange o design CAD, a seleção de materiais, a maquinação, o tratamento térmico, a montagem e os testes - exige um equilíbrio entre conhecimentos técnicos e tomada de decisões práticas. Quer se utilize aço para maior durabilidade ou alumínio para redução de custos, compreender como são feitos os moldes de injeção permite aos profissionais otimizar a produção para as suas necessidades específicas.

-

Explore esta ligação para obter uma compreensão mais profunda dos moldes de injeção e do seu papel fundamental em várias indústrias. ↩

-

Saiba como o software CAD melhora a eficiência e a precisão do projeto de moldes, cruciais para o êxito dos processos de fabrico. ↩

-

Descubra a importância da maquinagem CNC na criação de moldes de alta precisão, essenciais para um fabrico de qualidade. ↩

-

Explore esta hiperligação para compreender o funcionamento da EDM e a sua importância na maquinagem de precisão, especialmente para desenhos complexos. ↩

-

Saiba mais sobre as técnicas de tratamento térmico que aumentam a durabilidade e o desempenho do molde, cruciais para a produção de grandes volumes. ↩

-

Compreender os factores-chave no fabrico de moldes de injeção pode melhorar a eficiência da sua produção e a relação custo-eficácia. ↩

-

A exploração das vantagens da maquinagem CNC pode ajudá-lo a otimizar o seu processo de produção de moldes de injeção para uma maior precisão e velocidade. ↩

-

Saiba mais sobre o processo de produção de peças de plástico de grande volume para ver como a eficiência e a precisão são alcançadas no fabrico. ↩

-

Explore as vantagens da moldagem por injeção para compreender os seus benefícios únicos na produção de grandes volumes e na precisão. ↩