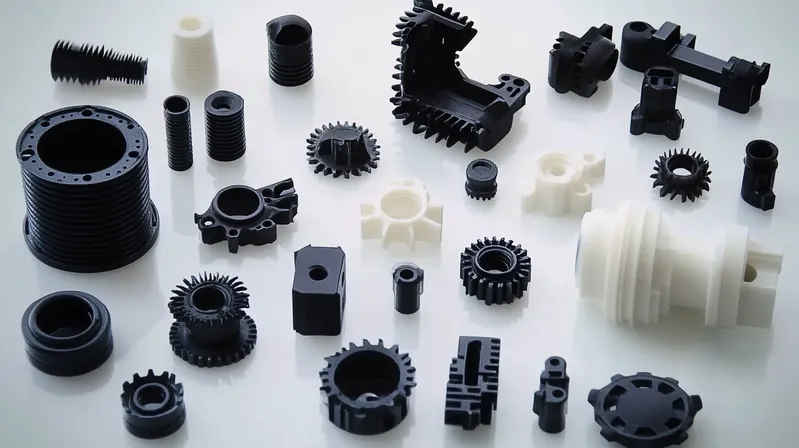

A integração da impressão 3D - tecnicamente conhecida como Fabrico Aditivo (AM) - no fluxo de trabalho da Moldagem por Injeção (IM) está a transformar as estratégias de ferramentas. Em vez de substituir a moldagem por injeção, a AM actua como um multiplicador de força através de **Ferramentas Rápidas** e **Arrefecimento Conformal**. Ao utilizar tecnologias como a Sinterização Direta de Metal a Laser (DMLS) para inserções de metal e a Estereolitografia (SLA) para moldes de polímero, os fabricantes podem reduzir os prazos de entrega em 90% para protótipos, otimizar os tempos de ciclo através de geometrias de arrefecimento avançadas e colmatar a lacuna entre o design e a produção de grandes volumes.

Conceitos fundamentais: Ferramentas rápidas e arrefecimento conformacional

A sinergia entre estes dois pilares de fabrico ocorre principalmente no fabrico do próprio molde, conhecido como soft tooling ou bridge tooling.

1. Ferramentas rápidas à base de polímeros

Isto envolve a utilização de fotopolímeros de alta temperatura (por exemplo, Digital ABS) para imprimir cavidades e núcleos de moldes. Estes moldes são inseridos em bases de molde metálicas padrão (estruturas Master Unit Die ou MUD).

- Objetivo: Prototipagem funcional, tiragens de baixo volume (10-100 disparos) e validação da conceção.

- Tecnologia: Estereolitografia (SLA) ou PolyJet.

2. Fabrico aditivo à base de metal (arrefecimento conformacional)

Isto envolve a impressão de inserções de moldes utilizando pós metálicos (aço Maraging, aço inoxidável). Ao contrário da perfuração tradicional, que se limita a linhas rectas, a AM permite canais de refrigeração que se curvam e se adaptam à geometria da peça.

- Objetivo: Redução do tempo de ciclo (até 40%), minimização do empeno e durabilidade da produção de grandes volumes.

- Tecnologia: Sinterização direta de metais por laser (DMLS) ou fusão selectiva por laser (SLM).

Os canais de arrefecimento conformes criados através da impressão 3D podem reduzir os tempos de ciclo de moldagem por injeção entre 20% e 40%.Verdadeiro

Os canais conformados seguem a geometria da peça com precisão, removendo o calor de forma mais eficiente do que as linhas de perfuração rectas, reduzindo drasticamente o tempo de arrefecimento.

Os moldes de polímero impressos em 3D são substitutos adequados para os moldes de aço P20 em produções de grande volume.Falso

Os moldes de polímero têm baixa condutividade térmica e integridade estrutural em comparação com o aço; são estritamente para prototipagem de baixo volume (10-100 disparos) ou ferramentas de ponte.

Parâmetros técnicos: Ferramental Tradicional vs. Aditivo

A tabela seguinte compara o aço para ferramentas padrão com as soluções comuns de fabrico aditivo utilizadas na integração da moldagem por injeção.

| Parâmetro | Aço para ferramentas P20 (tradicional) | Aço maraging (impresso por DMLS) | ABS digital (impressão PolyJet) | Resina de alta temperatura (impressão SLA) |

|---|---|---|---|---|

| Utilização primária | Produção de grande volume | Inserções de arrefecimento conformes | Protótipos de baixo volume | Protótipos pormenorizados |

| Vida útil do disparo (aprox.) | 100,000+ | 1.000.000+ (endurecido) | 10 - 100 | 10 - 50 |

| Condutividade térmica | ~29 W/m-K | ~15-20 W/m-K | ~0,2 W/m-K (isolante) | ~0,2 W/m-K |

| Prazo de execução | 4 - 8 semanas | 1 - 2 semanas | 1 - 2 dias | 1 - 2 dias |

| Temperatura máxima de fusão | >300°C | >300°C | <250°C | <230°C |

| Tolerâncias | ±0,01 mm | ±0,05 mm (pós-usinado) | ±0,1 mm | ±0,1 mm |

Nota: O Processo DMLS1 normalmente requer maquinação pós-processo para obter tolerâncias de superfície de contacto adequadas para moldagem sem flash.

Vantagens e desvantagens

A integração da impressão 3D no fluxo de trabalho de moldagem por injeção oferece benefícios estratégicos, mas introduz limitações físicas específicas.

Vantagens

- Velocidade de colocação no mercado: Os moldes de polímeros podem ser impressos e montados numa prensa em 24 horas, permitindo a realização de testes funcionais na mesma semana utilizando o material de produção real (por exemplo, polipropileno (PP), acrilonitrilo butadieno estireno (ABS)).

- Geometrias complexas: O DMLS permite estruturas de rede interna e canais de arrefecimento curvos que são impossíveis de maquinar com CNC.

- Redução de custos para protótipos: Elimina o custo de cortar alumínio ou aço para projectos que podem mudar, poupando milhares no desenvolvimento inicial.

- Iteração do projeto: Permite metodologias "Fail Fast"; os engenheiros podem testar várias iterações de moldes em simultâneo.

Desvantagens

- Dissipação de calor (moldes de polímeros): Os plásticos impressos são isoladores térmicos. Os tempos de ciclo devem ser significativamente alargados para permitir que o molde arrefeça entre os disparos, de modo a evitar deformações.

- Limitações de pressão: Os moldes de polímero não suportam pressões de injeção elevadas (normalmente limitadas a 500-800 bar) ou forças de aperto elevadas.

- Acabamento da superfície: As linhas de camadas da impressão 3D podem ser transferidas para a peça moldada, a menos que o molde seja polido manualmente ou alisado com vapor.

- Compatibilidade de materiais: Os termoplásticos de engenharia de alta temperatura, como a poliéter-éter-cetona (PEEK) ou os nylons com enchimento de vidro, são geralmente incompatíveis com moldes impressos em polímero devido à abrasão e ao calor.

Cenários de aplicação

1. Produção de pontes

Quando as ferramentas de aço estão atrasadas, os fabricantes utilizam Moldes PolyJet2 para executar 50-100 unidades para amostras de marketing, testes UL ou validação da linha de montagem.

2. Arrefecimento Conformal para Otimização do Ciclo

Para peças com núcleos profundos ou curvas complexas (por exemplo, tampas de garrafas, conectores para automóveis), as inserções DMLS são utilizadas para colocar a água de arrefecimento estritamente equidistante da parede do molde. Isto elimina os "pontos quentes" e reduz a contração diferencial.

3. Validação do molde de inserção

Testar processos de sobremoldagem ou moldagem por inserção imprimindo um molde rápido para verificar o ajuste de inserções metálicas antes de se comprometer com uma ferramenta rígida.

As ferramentas híbridas envolvem a utilização de uma base de molde de metal padrão (estrutura MUD) com núcleo impresso em 3D intercambiável e inserções de cavidade.Verdadeiro

Este método combina a resistência mecânica de uma estrutura metálica com a velocidade e o baixo custo de inserções impressas para prototipagem rápida.

Os moldes impressos em 3D requerem pressões de injeção mais elevadas e velocidades de injeção mais rápidas para preencher a cavidade.Falso

Os moldes impressos são mais fracos do que o aço; a pressão e a velocidade de injeção têm de ser reduzidas para evitar a fissuração do molde ou a formação de flashes na peça.

Processo por etapas: Implementação de moldes impressos

Para integrar com sucesso as ferramentas impressas, os parâmetros do processo devem ser ajustados em relação às normas de moldagem científica padrão.

- Conceção para fabrico aditivo (DfAM):

- Adicione 2-3 graus de ângulo de inclinação (mais do que os moldes de aço normais) para facilitar a ejeção, uma vez que as superfícies impressas têm maior fricção.

- Engrossar as paredes do molde para suportar a força de aperto.

- Seleção de materiais:

- Selecionar uma resina de impressão com elevada temperatura de deflexão térmica (HDT) e elevada rigidez (módulo de flexão).

- Assegurar que o material de injeção tem uma temperatura de fusão compatível com os limites térmicos do molde impresso.

- Pós-processamento:

- Lixar e polir as superfícies da cavidade para remover as linhas de camada.

- Maquinar a parte de trás do inserto para garantir a planicidade para um assentamento correto na base do molde.

- Configuração do processo:

- Força de aperto: Ajustar para o mínimo necessário para selar (evitar esmagar o molde).

- Velocidade de injeção: Reduzir a velocidade para minimizar o calor de corte.

- Manter a pressão: Reduzir significativamente para diminuir a tensão na cavidade.

- Tempo de arrefecimento: Aumentar o tempo de arrefecimento em 2x-5x em comparação com os moldes de aço para dissipar o calor da ferramenta de isolamento.

- Ejeção: Utilize insertos carregados à mão ou pinos ejectores de grande área de superfície para evitar perfurar o material macio do molde.

FAQ: Impressão 3D na moldagem por injeção

P: Os moldes impressos em 3D podem produzir peças com tolerâncias apertadas?

R: Em geral, não. Embora Impressão SLA3 é exacta, a deformação do molde sob calor e pressão limita normalmente as tolerâncias das peças a ±0,1 mm ou mais. As caraterísticas críticas de precisão devem ser maquinadas após a moldagem.

P: Quantas peças posso obter a partir de um molde impresso em 3D?

R: Depende do material.

- Moldes impressos em plástico: 10 a 100 disparos.

- Moldes de metal (DMLS): Milhares a milhões (semelhante ao aço tradicional, se devidamente tratado termicamente).

P: Posso moldar nylon com enchimento de vidro num molde impresso?

R: Não é recomendado para moldes impressos em polímero. As fibras de vidro abrasivas irão raspar a superfície macia do molde, destruindo os detalhes em poucos disparos. Os moldes impressos em metal lidam de forma excelente com as fibras de vidro.

Q: A impressão 3D é mais barata do que a maquinação CNC de moldes de alumínio?

R: Para geometrias muito pequenas ou pormenores complexos, sim. No entanto, para formas simples, a maquinação CNC de alumínio (QC-10) é frequentemente comparável em termos de custo e oferece uma durabilidade e um desempenho térmico significativamente melhores.

P: O que é a abordagem "Molde Híbrido"?

R: Isto refere-se à utilização de uma estrutura Master Unit Die (MUD) padrão em aço e à impressão apenas do núcleo e das inserções da cavidade. Isto minimiza a utilização de resina e fornece o suporte mecânico necessário para as peças impressas durante a fixação.

Resumo

O futuro da moldagem por injeção não é a substituição do processo pela impressão 3D, mas sim a hibridação dos dois. Ao tirar partido da impressão 3D para Ferramentas rápidasCom esta solução, os fabricantes podem reduzir drasticamente os ciclos de desenvolvimento e os custos de criação de protótipos. Simultaneamente, Arrefecimento conformacional através da AM de metal permite ganhos de eficiência na produção de grandes volumes que anteriormente eram fisicamente impossíveis. Uma integração bem sucedida requer um ajuste distinto dos parâmetros de processamento - especificamente pressões mais baixas e tempos de arrefecimento mais longos para moldes de polímeros - e uma compreensão clara dos compromissos entre velocidade, durabilidade e precisão.

-

Tecnologia EOS DMLS: Sinterização direta de metais por laser cria inserções de moldes metálicos com propriedades mecânicas comparáveis às do aço forjado, permitindo um arrefecimento conforme. ↩

-

Soluções Stratasys PolyJet: Moldagem por injeção PolyJet utiliza materiais digitais para imprimir moldes lisos e detalhados capazes de suportar pressões de moldagem por injeção para pequenas séries. ↩

-

Ferramentas rápidas da Formlabs: Guia de ferramentas rápidas descreve as diretrizes de conceção específicas e as limitações de materiais para a utilização de impressoras de resina SLA em fluxos de trabalho de moldagem por injeção. ↩