A melhoria dos moldes de injeção multi-cavidades pode aumentar a eficiência, reduzir os custos e melhorar a qualidade da produção. As principais estratégias incluem a otimização dos canais de refrigeração, a utilização de materiais de alta qualidade e a garantia do equilíbrio do molde.

Melhorar os moldes de injeção multi-cavidades envolve a otimização do design do molde para um fluxo uniforme, reduzindo os tempos de ciclo e melhorando a eficiência do arrefecimento. Ajuda a obter uma qualidade consistente das peças e custos de produção mais baixos, beneficiando indústrias como a automóvel e a eletrónica.

Ao aperfeiçoar o projeto do molde e ao assegurar um enchimento equilibrado das cavidades, pode melhorar significativamente o desempenho do molde. Aprofunde-se nos princípios de conceção que tornam os moldes multi-cavidades mais eficientes e económicos.

A otimização dos canais de refrigeração melhora a eficiência dos moldes multi-cavidades.Verdadeiro

A otimização do arrefecimento assegura uma distribuição uniforme da temperatura, reduz o tempo de ciclo e melhora a qualidade das peças.

Os moldes multi-cavidades requerem sempre um investimento inicial mais elevado.Falso

Embora os moldes multi-cavidades tenham custos iniciais mais elevados, a sua capacidade de produzir mais peças por ciclo pode levar a custos globais mais baixos na produção de grandes volumes.

Quais são as optimizações de design para moldes de injeção de múltiplas cavidades?

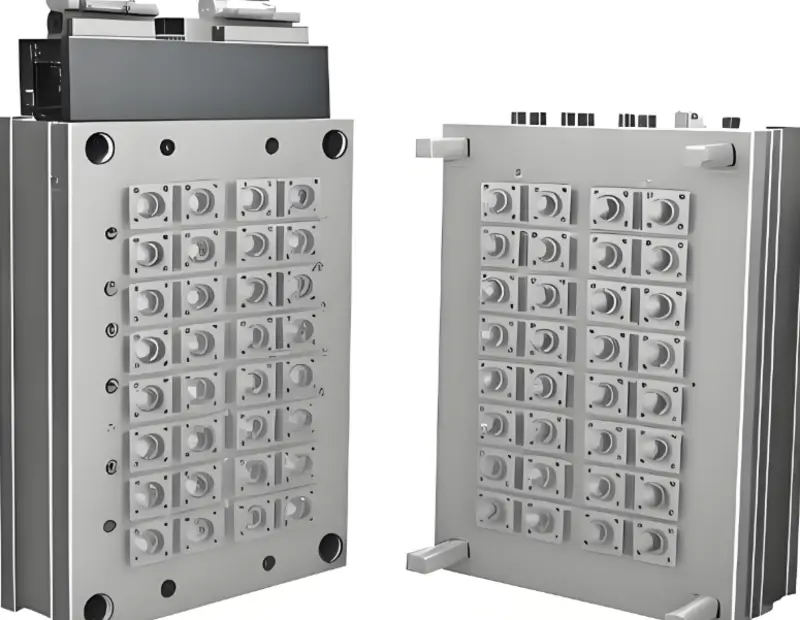

Os moldes de injeção com múltiplas cavidades aumentam a eficiência da produção, permitindo a moldagem simultânea de várias peças. As optimizações de conceção centram-se na melhoria do equilíbrio, na redução dos tempos de ciclo e na garantia de uma qualidade uniforme das peças.

As optimizações de design para moldes de injeção de múltiplas cavidades incluem o equilíbrio das cavidades, o design das comportas e os ajustes do sistema de canais. Estas melhorias melhoram o fluxo uniforme, reduzem os tempos de ciclo e minimizam os defeitos das peças, conduzindo a uma produção económica e de alta qualidade.

Otimização da disposição das cavidades

Na disposição das cavidades, a utilização de métodos razoáveis pode reduzir eficazmente a produção de resíduos de material e o desgaste do molde durante o processo de moldagem por injeção de plástico e melhorar a produtividade.

Ao projetar um molde de múltiplas cavidades, as cavidades devem ser alinhadas para garantir um fluxo de material uniforme e minimizar tempo de enchimento1 diferenças.

Além disso, é importante projetar as distâncias necessárias entre as cavidades para que estas não interfiram umas com as outras. A simulação e a análise da disposição das cavidades do molde podem ser facilitadas através da utilização de uma interface de software de projeto assistido por computador (CAD2).

Otimização do design do corredor

O conceção do sistema de corredores3 é vital, especialmente no processo de moldagem por injeção de múltiplas cavidades utilizado na linha de produção. Outras melhorias no design do canal podem também ajudar a diminuir a pressão de injeção, aumentar a taxa de enchimento e eliminar defeitos.

Algumas das estruturas de canais mais populares incluem canais sequenciais e canais equilibrados, com escolhas específicas que dependem da forma e do tamanho do produto.

Na prática, a aplicação da simulação CFD no projeto de funcionamento pode efetivamente ajudar a resolver problemas de distribuição do fluxo e de bolhas de ar, melhorando a qualidade do produto final.

Desenho da linha de separação

A conceção de uma linha de separação razoavelmente boa pode ajudar a evitar uma elevada resistência à desmoldagem e, ao mesmo tempo, prevenir a deterioração da superfície do produto.

Ao conceber linhas de separação, devem ser escolhidas superfícies lisas para evitar arestas vivas e áreas irregulares, assegurando simultaneamente a resistência e a rigidez da linha de separação.

Além disso, no que diz respeito à conceção da linha de corte, é necessário ter em conta a complexidade do processamento dos moldes e das suas montagens, escolhendo os esquemas que são fáceis de processar e manter, a fim de melhorar a eficiência.

Os moldes multi-cavidades optimizados reduzem os tempos de ciclo na produção em massa.Verdadeiro

As optimizações de design, tais como cavidades equilibradas e sistemas de arrefecimento eficientes, podem reduzir significativamente os tempos de ciclo, aumentando a velocidade de produção e reduzindo os custos.

Os moldes multi-cavidades requerem sempre ferramentas mais dispendiosas do que os moldes de cavidade única.Falso

Embora os moldes multi-cavidades tenham um custo inicial de ferramentas mais elevado, podem ser mais rentáveis a longo prazo devido à capacidade de produzir mais peças por ciclo, o que leva a custos de produção mais baixos por unidade.

Que tipo de material de molde de injeção e material de moldagem por injeção escolher?

A seleção do material de molde de injeção e do material de moldagem adequados é crucial para a qualidade do produto e para a eficiência da produção. Compreender as suas necessidades específicas garante uma seleção óptima do material.

A escolha do material certo para o molde de injeção depende de factores como a durabilidade, o custo e a aplicação. Os materiais comuns incluem aço e alumínio para moldes, enquanto opções como ABS, policarbonato e polipropileno são populares para peças moldadas.

Materiais de molde

O efeito da escolha de materiais de molde adequados sobre a vida útil e a qualidade do molde e do produto final é bastante crucial.

Os tipos de materiais de molde mais utilizados são o aço, as ligas de alumínio e as ligas de cobre. A escolha de materiais de alta resistência à tração e ao desgaste é benéfica para a vida útil do molde e para reduzir o ciclo de manutenção.

Por exemplo, o aço para ferramentas de alta resistência (como o H13, P20) pode melhorar a resistência ao desgaste e a estabilidade térmica do molde, adequado para a produção de produtos de alta precisão e exigentes.

Materiais plásticos

As propriedades dos materiais plásticos influenciam a qualidade de um produto e a sua capacidade de desempenho no mercado.

Ao escolher o tipo de material plástico, o fabricante de moldagem por injeção deve ter em conta o local onde o produto será utilizado e o desempenho esperado do produto, para que seja utilizado o material certo, como o polipropileno (PP), o polietileno (PE), o poliestireno (PS), a incorporação de cargas adequadas, bem como de plastificantes no material plástico, ajuda a melhorar o fluxo do material e as propriedades mecânicas.

Para aplicações especiais, como dispositivos médicos e embalagens de alimentos, devem ser selecionados materiais ecológicos e não tóxicos que cumpram as normas relevantes.

Os moldes de alumínio são mais baratos, mas desgastam-se mais rapidamente do que os moldes de aço.Verdadeiro

Os moldes de alumínio são económicos para a produção de pequenas séries, mas desgastam-se mais rapidamente devido à sua menor durabilidade em comparação com os moldes de aço.

O policarbonato é o melhor material para todas as peças moldadas por injeção.Falso

Embora o policarbonato seja versátil, pode não ser o melhor para todas as aplicações devido ao seu custo mais elevado e às propriedades específicas do material que podem não se adequar a todas as necessidades do produto.

Como melhorar o sistema de arrefecimento do molde de injeção?

A otimização do sistema de arrefecimento na moldagem por injeção pode reduzir significativamente os tempos de ciclo, melhorar a qualidade das peças e aumentar a eficiência global da produção.

A melhoria do sistema de arrefecimento na moldagem por injeção pode ser conseguida através da otimização do fluxo do líquido de arrefecimento, do ajuste do design do canal de arrefecimento e da utilização de um controlo avançado da temperatura. Estas melhorias reduzem os tempos de ciclo e evitam defeitos como deformações ou marcas de afundamento.

Conceção do circuito de arrefecimento

A conceção do circuito de refrigeração desempenha um papel significativo no desempenho de refrigeração da moldagem multi-cavidades. Um circuito de arrefecimento razoável também pode distribuir o líquido de arrefecimento uniformemente para o canais de arrefecimento4de modo a evitar pontos quentes locais no molde.

Entre os circuitos de arrefecimento, os mais simples são os circuitos em linha reta e em serpentina, com determinadas opções definidas pela estrutura do molde e pela forma do produto. A utilização da tecnologia de simulação por computador para a simulação e análise do circuito de arrefecimento pode otimizar os efeitos de arrefecimento e aumentar a eficiência da produção.

Seleção do líquido de refrigeração

A seleção do líquido de refrigeração afecta diretamente o desempenho da refrigeração e a eficiência da produção da linha de produção. Os líquidos de refrigeração incluem: líquidos (como água, óleo) e gases (como ar).

A água tem elevada condutividade térmica e rápida dissipação de calor, mas é fácil de enferrujar; o óleo tem boa lubrificação e resistência à corrosão, mas baixa condutividade térmica; o arrefecimento a ar é adequado para situações específicas, mas a eficiência não é tão boa como o arrefecimento a líquido. Na produção atual, é necessário escolher o líquido de arrefecimento adequado de acordo com os requisitos do produto para melhorar a capacidade de arrefecimento.

Sistemas de controlo da temperatura

Uma regulação eficiente da temperatura afecta a redução da variação das dimensões e o acabamento da superfície de um produto. A utilização de equipamento avançado de controlo da temperatura, como os sistemas de canais quentes e os controladores de temperatura dos moldes, ajuda a manter a temperatura ideal, encurtando assim o tempo de arrefecimento e aumentando a produtividade global.

Através da regulação da temperatura do molde em tempo real, é possível lidar com factores que afectam a qualidade do produto final e tornar o processo mais estável.

Sistemas de refrigeração eficientes reduzem os tempos de ciclo na moldagem por injeção.Verdadeiro

Ao otimizar o processo de arrefecimento, é possível reduzir os tempos de ciclo, melhorar a qualidade das peças e aumentar a produtividade global.

O aumento do fluxo do líquido de refrigeração melhora sempre a eficiência da refrigeração.Falso

Um fluxo excessivo de líquido de refrigeração pode levar a um arrefecimento desigual, o que pode causar defeitos. A conceção adequada do canal de refrigeração e o fluxo equilibrado do líquido de refrigeração são fundamentais para um controlo eficaz da temperatura.

Quais são as optimizações do processo de moldagem por injeção?

As optimizações do processo de moldagem por injeção melhoram a eficiência, reduzem o desperdício e melhoram a qualidade do produto. As principais técnicas centram-se na velocidade, precisão e poupança de material.

A otimização da moldagem por injeção envolve a redução do tempo de ciclo, o aumento da consistência das peças e a minimização do desperdício de material. As principais estratégias incluem o ajuste das temperaturas, a melhoria do design do molde e a utilização da automatização para uma produção mais rápida.

Otimização dos parâmetros do processo de injeção

Os parâmetros do processo de moldagem por injeção têm um impacto significativo na qualidade do produto e na eficiência da produção. O ajuste da pressão de injeção, da velocidade, do tempo de fixação e do tempo de arrefecimento pode ajudar a minimizar os defeitos e a aumentar os níveis de produtividade.

A aplicação de software de simulação de moldagem por injeção, como o moldflow, utilizado para a simulação e análise de parâmetros, pode permitir a decisão do parâmetro correto para processos estáveis e eficientes.

Otimização do processo de moldagem

A otimização do processo de moldagem pode melhorar a qualidade da superfície e a precisão dimensional dos produtos. Alguns dos processos de moldagem frequentemente utilizados são a moldagem assistida por gás, a moldagem por compressão por fusão e o molde de canal quente.

A escolha dos processos de moldagem corretos, bem como do equipamento e da tecnologia, tem um impacto direto no aumento da velocidade de produção e na qualidade do produto.

Por exemplo, a moldagem assistida por gás visa aplicar gás de alta pressão no molde, criando um processo que resulta na moldagem de uma estrutura de casca fina que ajuda a reduzir mais o consumo de material e o peso total do produto final, para além de melhorar a precisão dimensional e um acabamento de superfície superior.

Otimização do pós-processamento

A otimização do pós-processamento pode melhorar ainda mais a qualidade da superfície e as propriedades mecânicas dos produtos. As operações envolvidas são o pós-processamento, que pode ser efectuado através de recozimento, pulverização e galvanoplastia, entre outras. As tecnologias específicas de pós-processamento, dependendo dos requisitos do cliente, podem melhorar as propriedades e o aspeto do produto.

Por exemplo, a aplicação de recozimento pode promover a remoção de tensões internas e, ao mesmo tempo, melhorar a estabilidade dimensional e as propriedades mecânicas; através de pulverização e galvanoplastia, é possível aumentar a dureza da superfície e a resistência à corrosão, prolongando assim a vida útil do produto e também a sua aparência.

A otimização da moldagem por injeção melhora a consistência do produto.Verdadeiro

Ao ajustar os parâmetros de temperatura e pressão, os fabricantes podem garantir a uniformidade da qualidade das peças em todos os lotes.

As optimizações da moldagem por injeção conduzem sempre a custos mais baixos.Falso

Embora as optimizações possam reduzir o desperdício e melhorar a eficiência, os custos iniciais de instalação de técnicas avançadas podem, em alguns casos, anular as poupanças.

O que é o Controlo de Qualidade da Moldagem por Injeção?

O controlo de qualidade da moldagem por injeção assegura a consistência, a precisão e a fiabilidade dos produtos moldados através da monitorização e manutenção de parâmetros-chave ao longo do processo de produção.

O controlo de qualidade da moldagem por injeção envolve a inspeção da consistência do material, da temperatura, da pressão e das dimensões das peças para garantir que os produtos cumprem as normas especificadas. Ajuda a reduzir os defeitos, a melhorar a fiabilidade e a reduzir os custos de produção através da identificação precoce dos problemas.

Inspeção em linha

A utilização da inspeção em linha ajuda a detetar o problema na linha de produção como e quando ele ocorre, minimizando assim as hipóteses de um enorme desperdício. Com a ajuda das instalações de inspeção em linha, como o scanner a laser, o detetor de ultra-sons e os termógrafos de infravermelhos, as dimensões, a forma e a qualidade da superfície dos produtos podem ser monitorizadas ao vivo, garantindo a qualidade dos produtos.

Por exemplo, os scanners a laser podem ser utilizados para medir formas geométricas e medir os desvios de tamanho e as deformações, enquanto, por outro lado, os detectores ultra-sónicos podem ser utilizados para detetar bolhas e fissuras internas, certificando assim que a qualidade interna está a ser verificada.

Controlo de processos

As vantagens do controlo do processo incluem a melhoria da eficiência da produção, bem como da qualidade do produto final. Deve ser estabelecido um sistema estável de controlo do processo e a pressão de injeção, a temperatura, a velocidade e o tempo devem ser controlados por algoritmos e equipamentos de controlo avançados.

Por exemplo, um sistema de fabrico integrado por computador (CIM) pode controlar melhor o processo de fabrico e os produtos através da automatização e pode monitorizar o processo em tempo real, melhorando assim a eficiência e a qualidade dos produtos produzidos.

Sistema de gestão da qualidade

A implementação de um sistema de garantia de qualidade eficaz e/ou a utilização de modelos reconhecidos internacionalmente, como o ISO9001, pode melhorar a competitividade de uma empresa e a satisfação do cliente.

A organização de auditorias e avaliações de qualidade pode facilmente encontrar soluções para quaisquer problemas, promovendo assim melhores melhorias nos processos de produção e nos processos de gestão, e melhorando continuamente a qualidade do produto durante o processo de produção.

Por exemplo, a introdução da gestão da qualidade total (TQM) pode melhorar a gestão da qualidade global, uma vez que pode assegurar uma melhoria estável e contínua dos produtos.

O controlo de qualidade da moldagem por injeção é crucial para minimizar os defeitos.Verdadeiro

Ao monitorizar os principais parâmetros durante a produção, o controlo de qualidade ajuda a detetar problemas precocemente e garante que os produtos cumprem as especificações exigidas.

O controlo de qualidade na moldagem por injeção pode ser ignorado em produções de baixo volume.Falso

Mesmo em séries de baixo volume, o controlo de qualidade continua a ser essencial para manter a consistência do produto e evitar erros ou defeitos dispendiosos.

Qual é a perspetiva futura para os moldes de injeção multi-cavidades?

Moldes de injeção multi-cavidades5 estão a tornar-se cada vez mais vitais no fabrico devido à sua capacidade de produzir grandes volumes de peças de forma rápida e eficiente. Como as indústrias exigem soluções mais económicas, os moldes multi-cavidades estão preparados para um crescimento contínuo.

Os moldes de injeção multicavidades permitem uma produção mais rápida através da utilização de múltiplas cavidades num único molde. Isto reduz o tempo de ciclo e aumenta a eficiência, tornando-os ideais para a produção de grandes volumes, especialmente em indústrias como a automóvel e a de bens de consumo.

Tendo em conta a dinâmica identificada do progresso tecnológico e a alteração das exigências do mercado, o aperfeiçoamento dos moldes de injeção multicabos terá novos desafios e perspectivas.

No futuro, devido à utilização de novos tipos de materiais, processos e tecnologias, a conceção e o fabrico de moldes de injeção multi-cavidades entrarão na direção da smartificação e de uma maior automatização, o que aumentará a eficiência da produção e a qualidade dos produtos.

Por exemplo, a implementação da inteligência artificial e da aprendizagem automática permitirá a otimização inteligente da conceção e do fabrico dos moldes, aumentando a velocidade de produção e evitando defeitos.

Além disso, a poupança de energia e o respeito pelo ambiente tornar-se-ão a nova tendência de desenvolvimento do molde de injeção multi-cavidades, adoptando materiais ecológicos para resolver o problema do desperdício de recursos e da poluição ambiental, procurando um desenvolvimento sustentável.

Os moldes de injeção multi-cavidades aumentam a eficiência da produção.Verdadeiro

Ao permitir a produção simultânea de várias peças, os moldes multi-cavidades reduzem o tempo total do ciclo, aumentando as taxas de produção e reduzindo os custos.

Os moldes de injeção de múltiplas cavidades são sempre mais baratos do que os moldes de cavidade única.Falso

Embora os moldes multi-cavidades possam inicialmente custar mais, a sua eficiência e maior rendimento podem levar a maiores poupanças de custos na produção de grandes volumes, justificando o investimento.

Conclusão

Melhorar os moldes de injeção de múltiplas cavidades é um projeto sistemático e, para os atualizar, têm de ser optimizados e melhorados ao nível da conceção, dos materiais, do sistema de arrefecimento, da tecnologia de processamento, bem como dos sistemas de controlo de qualidade.

Com a tentativa de conceção razoável, aplicação de técnicas elevadas e gestão científica, a taxa de produção e a qualidade do produto podem ser notavelmente melhoradas, o que ajuda a aumentar a adaptabilidade do mercado e a potencialidade de desenvolvimento sustentável.

No processo de melhoria dos moldes multi-cavidades, a implementação da tecnologia de deteção da pressão na cavidade é um passo crucial. Esta tecnologia não é apenas aplicável a moldes de cavidade única6 mas também suporta moldes familiares complexos. Ao trabalhar com borracha de silicone líquida, a deteção precisa da pressão da cavidade ajuda a controlar o estado de enchimento de cada cavidade, melhorando assim a consistência e a qualidade do produto.

Além disso, uma espessura de parede bem concebida é essencial para garantir o desempenho do molde e a qualidade do produto. Ao integrar estas tecnologias e elementos de design, a eficiência da produção e a taxa de aprovação do produto dos moldes de injeção de multi-cavidades podem ser significativamente melhoradas.

-

Saiba mais sobre Como calcular o tempo de enchimento de uma máquina de moldagem por injeção? Um tempo de enchimento preciso é crucial para a moldagem por injeção, reflectindo-se principalmente nos seguintes aspectos. ↩

-

Saiba mais sobre Desenho assistido por computador :CAD é a utilização de computadores para ajudar na criação, modificação, análise ou otimização de um desenho. ↩

-

Saiba mais sobre os sistemas de canais quentes em moldes de injeção: Princípios, Conceção e Aplicações : Os sistemas de canais quentes são muito importantes na moldagem de plásticos. ↩

-

Saiba mais sobre A importância dos canais de arrefecimento: os canais de arrefecimento são canais num molde através dos quais um agente de arrefecimento pode fluir para acelerar o processo de arrefecimento e torná-lo mais uniforme. ↩

-

Saiba mais sobre Moldes de Injeção Multi-Cavidades vs. Moldes de Injeção Familiares : Um molde multi-cavidades tem mais do que uma cavidade da mesma peça e produz mais do que uma peça por ciclo de produção. ↩

-

Saiba mais sobre Moldagem por Injeção de Cavidade Única vs. Multi-Cavidade : A moldagem por injeção pode ser facilitada por meio de um molde de cavidade única ou multi-cavidade . ↩