Introdução

Quando se trata de moldagem por injeção, a seleção dos materiais plásticos certos para os seus moldes é uma decisão que não pode ser tomada de ânimo leve. A escolha dos materiais para moldes de injeção é a chave para o sucesso do seu projeto de fabrico, influenciando tudo, desde a qualidade e a relação custo-eficácia das suas peças de plástico até à sua durabilidade e desempenho. Neste artigo, vamos aprofundar o processo crítico de escolha dos materiais de molde de injeção corretos e esclarecer como esta decisão pode ter impacto no resultado dos seus esforços de produção.

Impacto na qualidade: Os materiais que seleciona para o seu moldes de injeção desempenham um papel fundamental na determinação da qualidade do produto final. Os materiais corretos garantem que as suas peças cumprem as normas exigidas, apresentam um excelente acabamento e possuem as propriedades mecânicas desejadas. Pelo contrário, as más escolhas de materiais podem levar a defeitos, inconsistências e a um produto acabado de qualidade inferior.

Efeito no custo: A relação custo-eficácia é uma preocupação central em qualquer processo de fabrico. O material plástico que escolher para os seus moldes pode influenciar significativamente o custo de produção. Embora certos materiais possam ter um investimento inicial mais elevado, podem revelar-se mais económicos a longo prazo devido à sua durabilidade e longevidade. Por outro lado, a opção por materiais mais baratos pode resultar em substituições frequentes e no aumento das despesas globais.

Durabilidade e longevidade: O tempo de vida útil dos seus moldes de injeção e a durabilidade das suas peças de plástico estão intrinsecamente ligados à seleção do material. Os materiais corretamente escolhidos podem suportar as elevadas pressões, temperaturas e desgaste do processo de moldagem por injeção. Isto não só garante a longevidade dos moldes, como também contribui para a qualidade consistente dos seus produtos ao longo do tempo.

Nas secções que se seguem, exploraremos os principais factores a considerar ao fazer escolhas de materiais para o seu moldes de injeção. Da compatibilidade do material ao volume de produção, da complexidade da peça às considerações de manutenção, forneceremos informações valiosas para o orientar na seleção dos materiais de molde de injeção mais adequados para o seu projeto específico.

II. Seleção de materiais para moldagem por injeção

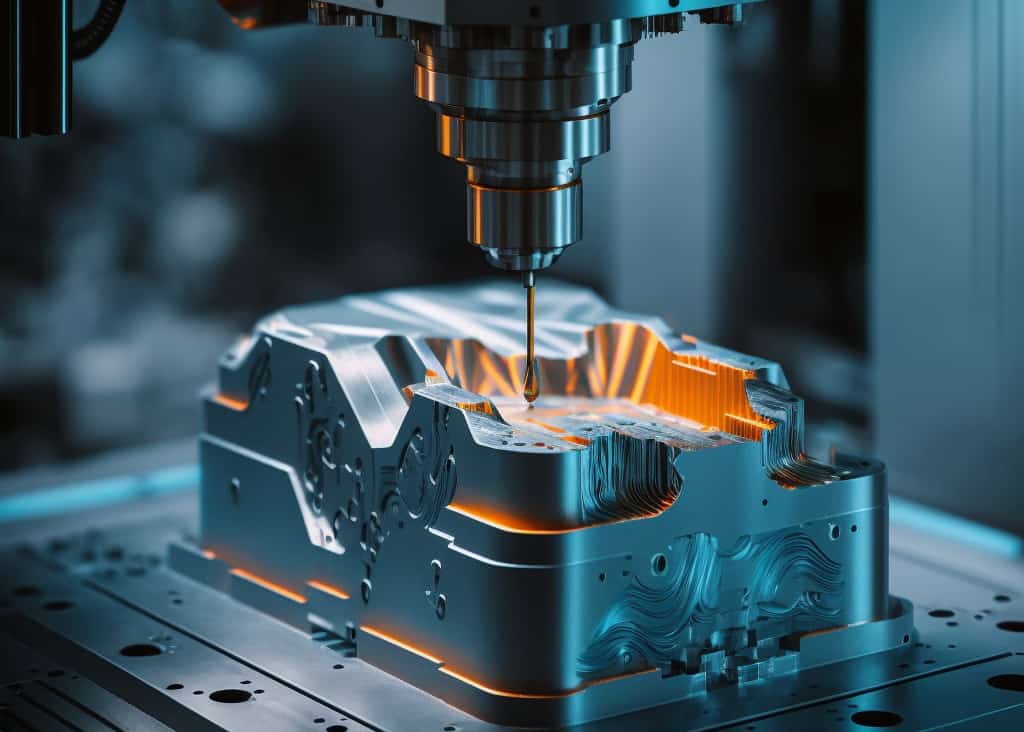

O processo de moldagem por injeção é uma sinfonia de precisão e engenharia, em que cada decisão tem um impacto direto no resultado. Entre estas decisões, seleção de materiais destaca-se como um elemento essencial no processo de moldagem por injeção. Vamos aprofundar o papel crítico que a seleção do material desempenha e sublinhar a imensa importância da compatibilidade do material com as resinas plásticas.

O papel crucial da seleção de materiais

A seleção de materiais na moldagem por injeção é semelhante à escolha dos ingredientes certos para uma receita. Prepara o terreno para todo o processo de fabrico e influencia grandemente a qualidade, a eficiência e a rentabilidade do seu projeto. Eis porque é importante:

Qualidade do produto final: O material que selecionar para o seu molde de injeção tem um impacto profundo na qualidade das peças de plástico que produz. Determina atributos como a resistência, a durabilidade, a flexibilidade e o acabamento da superfície. Um material bem combinado resulta em peças que cumprem as normas exigidas e apresentam um excelente acabamento.

Eficiência de custos: A escolha do material pode afetar significativamente o eficiência de custos da sua produção. Embora certos materiais possam ter um custo inicial mais elevado, podem revelar-se mais económicos a longo prazo devido à sua durabilidade e longevidade. Por outro lado, optar por materiais mais baratos pode levar a substituições frequentes e a um aumento das despesas globais.

Durabilidade e longevidade: A duração de vida dos seus moldes de injeção e a durabilidade das suas peças de plástico estão intimamente ligadas à seleção do material. O material correto pode suportar as altas pressões, temperaturas e o desgaste da processo de moldagem por injeção. Isto não só garante a longevidade dos moldes, como também contribui para a qualidade consistente dos seus produtos ao longo do tempo.

Importância da compatibilidade dos materiais

A compatibilidade dos materiais é a pedra angular de uma moldagem por injeção bem sucedida. O material escolhido para o molde de injeção deve ser intimamente compatível com as resinas plásticas que serão utilizadas. Eis porque é que esta compatibilidade é de extrema importância:

Uniformidade e coerência: Os materiais compatíveis garantem uniforme e coerente fluxo de material durante o processo de injeção. Isto traduz-se em menos defeitos, como bolsas de ar ou deformações, e numa melhor qualidade das peças.

Parâmetros de produção optimizados: A compatibilidade dos materiais permite a otimização de parâmetros de produção, incluindo definições de temperatura e pressão. Isto conduz a processos de produção eficientes e à redução de desperdícios.

Degradação minimizada do material: Materiais incompatíveis podem levar a reacções químicas ou desgaste excessivo, resultando em danos no molde e peças de menor qualidade. A compatibilidade minimiza estes riscos.

Integridade do produto: A compatibilidade entre os materiais de molde e as resinas plásticas garante a integridade do produto final. Evita problemas como a degradação do material, a contaminação ou interações químicas indesejáveis.

Essencialmente, a compatibilidade do material é a cola que mantém o processo de moldagem por injeção unido. Promove uma interação harmoniosa entre o molde e a resina plástica, assegurando que o processo de fabrico decorre sem problemas e que o produto final satisfaz ou excede as suas expectativas.

III. Factores-chave para a escolha de materiais para moldes de injeção

A seleção dos materiais de molde de injeção adequados é um passo crucial no processo de moldagem por injeção. Para tomar uma decisão informada, é essencial considerar vários factores primários:

Compatibilidade de materiais

Uma das primeiras considerações na seleção do material é compatibilidade de materiais. O material de molde escolhido deve ser compatível com a resina plástica utilizada no processo de moldagem por injeção. Os diferentes plásticos têm diferentes requisitos de temperatura e pressão, pelo que o material do molde deve suportar estas condições sem deformação, empeno ou reacções químicas.

Volume de produção

O esperado volume de produção é outro fator-chave. As produções de grande volume beneficiam frequentemente dos moldes de aço devido à sua durabilidade e vida útil alargada. Para volumes de produção baixos a médios, os moldes de alumínio podem oferecer uma solução mais económica.

Complexidade da peça

Considerar o complexidade da peça que pretende fabricar. Os designs complexos podem necessitar de materiais de molde especializados ou de caraterísticas adicionais, tais como inserções de molde ou sistemas de arrefecimento avançados. O material do molde deve acomodar as complexidades do design do seu produto.

Considerações sobre os custos

As restrições orçamentais desempenham um papel importante na seleção do material. Embora os moldes de aço tenham normalmente um custo inicial mais elevado, proporcionam frequentemente uma melhor relação custo-eficácia a longo prazo devido à sua durabilidade. Os moldes de alumínio, por outro lado, são mais económicos para pequenas séries de produção, mas podem exigir uma substituição mais frequente.

Prazo de execução

O prazo de entrega necessário para produção de moldes pode variar consoante o material escolhido. Os moldes de aço, sendo mais complexos, tendem a ter prazos de entrega mais longos. Se necessitar de um prazo de entrega rápido, os moldes de alumínio ou de aço pré-endurecido poderão ser uma melhor escolha.

Manutenção e reparação

A facilidade de manutenção e reparação não deve ser negligenciada. Os moldes de aço são frequentemente mais fáceis de reparar e manter, contribuindo para uma vida útil mais longa do molde. Os moldes de alumínio podem exigir uma manutenção mais frequente devido ao desgaste, o que pode afetar a eficiência da produção.

IV. Materiais comuns de moldagem por injeção de plástico

Segue-se uma lista de alguns dos materiais de moldagem por injeção de plástico mais utilizados, juntamente com as suas caraterísticas:

Polietileno (PE)

Propriedades do material: Baixo custo, boa resistência química, ao calor e ao impacto.

Aplicações: Utilizado em vários produtos, incluindo sacos de plástico, garrafas e brinquedos.

Polipropileno (PP)

Propriedades do material: Ampla gama de temperaturas, boa resistência química e versatilidade.

Aplicações: Normalmente utilizado em peças de automóveis, embalagens e bens de consumo.

Cloreto de polivinilo (PVC)

Propriedades do material: Conhecido pela sua resistência química, resistência aos raios UV, propriedades mecânicas e eléctricas e isolamento.

Aplicações: Utilizado em tubos, cabos e numa vasta gama de materiais de construção.

Poliestireno (PS)

Propriedades do material: Oferece boa estabilidade dimensional e processabilidade.

Aplicações: Encontrado em produtos como talheres descartáveis, caixas de CD e materiais de embalagem.

Acrilonitrilo Butadieno Estireno (ABS)

Propriedades do material: Elevada resistência ao impacto, dureza do material, boas propriedades mecânicas e versatilidade.

Aplicações: Amplamente utilizado na indústria automóvel, na eletrónica de consumo e nas ferramentas eléctricas.

Estes são apenas alguns exemplos de materiais de moldagem por injeção de plástico normalmente utilizados. Cada material possui caraterísticas únicas que o tornam adequado para várias aplicações. A escolha do seu material de moldagem por injeção deve estar de acordo com os requisitos específicos do seu projeto e as expectativas de desempenho.

Nas secções seguintes, exploraremos cada um destes factores e materiais com mais pormenor, proporcionando-lhe uma compreensão abrangente de como fazer as escolhas certas para o seu projeto de moldagem por injeção.

V. Tipos de moldes de injeção

Os moldes de injeção são componentes cruciais no processo de moldagem por injeção e dois dos tipos mais utilizados são moldes de aço e moldes de alumínio. Cada tipo de peça moldada por injeção tem o seu próprio conjunto de vantagens e é adequado para diferentes cenários de produção.

Moldes de aço

Moldes de aço estão entre as mais utilizadas na indústria, e por boas razões. Oferecem várias vantagens que as tornam adequadas para vários cenários de produção:

Durabilidade: Os moldes de aço são conhecidos pela sua durabilidade excecional. Suportam pressões e temperaturas elevadas durante o processo de moldagem por injeção, o que os torna ideais para produções de grande volume. São menos susceptíveis de se desgastarem ou deformarem com o tempo.

Longevidade: Devido à sua construção robusta, os moldes de aço têm uma vida útil mais longa em comparação com outros materiais. Esta longevidade pode conduzir a poupanças de custos ao longo da vida do molde.

Adequado para peças complexas: Os moldes de aço podem lidar facilmente com projectos de peças intrincadas e complexas. Fornecem a força e a estabilidade necessárias para criar caraterísticas complexas.

Acabamento de alta qualidade: As peças produzidas com moldes de aço têm normalmente um acabamento de alta qualidade e defeitos mínimos, contribuindo para a qualidade do produto.

Versatilidade: Os moldes de aço podem trabalhar com uma vasta gama de materiais, incluindo plásticos com pontos de fusão elevados e outros materiais difíceis.

Moldes de alumínio

Moldes de alumínio são preferidos para cenários de produção específicos e oferecem as suas próprias vantagens:

Económica para a criação de protótipos: Os moldes de alumínio são mais económicos para o desenvolvimento de protótipos ou para a produção de pequenos volumes. Têm um custo inicial mais baixo e tempos de execução mais rápidos.

Leve: Os moldes de alumínio são significativamente mais leves do que os moldes de aço, tornando-os mais fáceis de manusear e instalar. Este facto pode ser benéfico para instalações de produção mais pequenas.

Transferência rápida de calor: A excelente condutividade térmica do alumínio permite uma rápida transferência de calor durante o processo de moldagem por injeção. Isto pode resultar em tempos de ciclo mais curtos e maior eficiência.

Adequado para pequenas e médias produções: Embora os moldes de alumínio possam suportar grandes volumes em alguns casos, são frequentemente escolhidos para pequenas séries de produção onde a sua relação custo-eficácia se destaca.

Compatibilidade de materiais: Funcionam bem com uma variedade de materiais, especialmente aqueles que não requerem a durabilidade extrema dos moldes de aço.

Em resumo, a escolha entre moldes de aço e de alumínio depende dos requisitos específicos do seu cenário de produção. Os moldes de aço são a escolha ideal para produção de grandes volumes, peças complexas e quando é essencial uma longa vida útil do molde. Os moldes de alumínio são económicos para a criação de protótipos e para pequenas e médias séries de produção, oferecendo tempos de execução mais rápidos e uma transferência de calor eficiente.

VI. Considerações sobre a conceção do molde de injeção

Ao conceber um molde de injeção, entram em jogo várias considerações críticas. Uma conceção de molde bem pensada é essencial para garantir o sucesso do seu projeto de moldagem por injeção. Eis os principais factores que deve ter em conta:

Desenho da peça

Conceção da peça é o ponto de partida de qualquer projeto de moldagem por injeção bem sucedido. O molde deve ser concebido para acomodar a geometria específica da peça que pretende produzir. As principais considerações incluem:

Espessura da parede: Assegurar uma espessura de parede uniforme em toda a peça para evitar deformações e reduzir o risco de defeitos.

Ângulos de projeto: Incorporar ângulos de inclinação adequados para facilitar a ejeção da peça do molde.

Caraterísticas: Considerar a inclusão de caraterísticas como nervuras, saliências e inserções para cumprir os requisitos funcionais da peça.

Fluxo de materiais

Eficiente fluxo de materiais é crucial para produzir peças de alta qualidade. Os canais e canais do molde corretamente concebidos asseguram que o plástico fundido flui suave e uniformemente para a cavidade do molde. Os factores a ter em conta incluem:

Conceção do portão: Selecionar um design de porta apropriado (por exemplo, jito, corredor ou localização da porta) para controlar o fluxo de material e minimizar o desperdício.

Análise de fluxo: Realizar análises de fluxo para identificar potenciais problemas relacionados com o fluxo, como bolsas de ar ou distribuição desigual de material.

Sistema de arrefecimento

Um projeto bem concebido sistema de arrefecimento é essencial para regular a temperatura do molde e garantir uma qualidade consistente das peças. Os factores a considerar incluem:

- Canais de refrigeração: Conceber canais de refrigeração eficientes para manter uma temperatura uniforme em todo o molde.

- Tempo de ciclo: Otimizar os tempos de arrefecimento para reduzir os tempos de ciclo e aumentar a eficiência da produção.

Mecanismo de ejeção

O mecanismo de ejeção é responsável por remover a peça moldada do molde sem causar danos. As principais considerações incluem:

- Pinos ejectores: Utilizar pinos ejectores estrategicamente colocados para empurrar a peça para fora da cavidade do molde.

- Sequência de ejeção: Planear a sequência de ejeção para evitar a distorção ou o stress da peça.

Ventilação

Ventilação é crucial para permitir a saída de ar do molde durante o processo de injeção, evitando defeitos como vazios ou queimaduras. Uma ventilação adequada garante peças de alta qualidade e minimiza os problemas de produção.

Material do molde

Selecionar o caminho certo material do molde é um aspeto importante do projeto do molde. O material deve estar alinhado com o volume de produção, complexidade da peça e considerações de custo. Os materiais de molde mais comuns incluem o aço e o alumínio, cada um com as suas próprias vantagens e limitações, conforme discutido anteriormente neste artigo.

Ao abordar cuidadosamente estas considerações de design, pode criar um molde de injeção que não só produz peças de alta qualidade, como também optimiza a eficiência da produção. Não se esqueça de que o projeto do molde é um esforço de colaboração que envolve designers, engenheiros e fabricantes de moldes. Uma comunicação eficaz e um conhecimento profundo dos requisitos do projeto são essenciais para conseguir uma conceção bem sucedida do molde de injeção.

Conclusão

No mundo da moldagem por injeção, a importância de selecionar os materiais certos para os seus moldes não pode ser exagerada. Ao longo deste artigo, explorámos os factores críticos envolvidos na escolha de materiais para moldes de injeção e aprofundou as caraterísticas das materiais de moldagem por injeção de plástico. Também discutimos a adequação de diferentes tipos de moldes, incluindo moldes de aço e moldes de alumíniopara vários cenários de produção. Além disso, descrevemos as principais considerações em conceção de moldes de injeçãoA conceção da peça, o fluxo de material, os sistemas de arrefecimento, os mecanismos de ejeção, a ventilação e os materiais do molde.

Em conclusão, o sucesso do seu projeto de moldagem por injeção depende de fazer escolhas informadas no que diz respeito à seleção de materiais e à conceção do molde. Estas decisões repercutem-se em todo o processo de produção, afectando a qualidade, a relação custo-eficácia e a durabilidade do produto. Encorajamo-lo a analisar minuciosamente os requisitos específicos do seu projeto.

Lembre-se, não existem dois projectos idênticos e as escolhas certas dependem das suas circunstâncias únicas. Procure orientação especializada quando necessário, colabore estreitamente com os projectistas e fabricantes de moldes e dê sempre prioridade à qualidade e à eficiência. Com uma abordagem bem ponderada à seleção de materiais e à conceção de moldes, pode preparar o terreno para um empreendimento de moldagem por injeção bem sucedido.