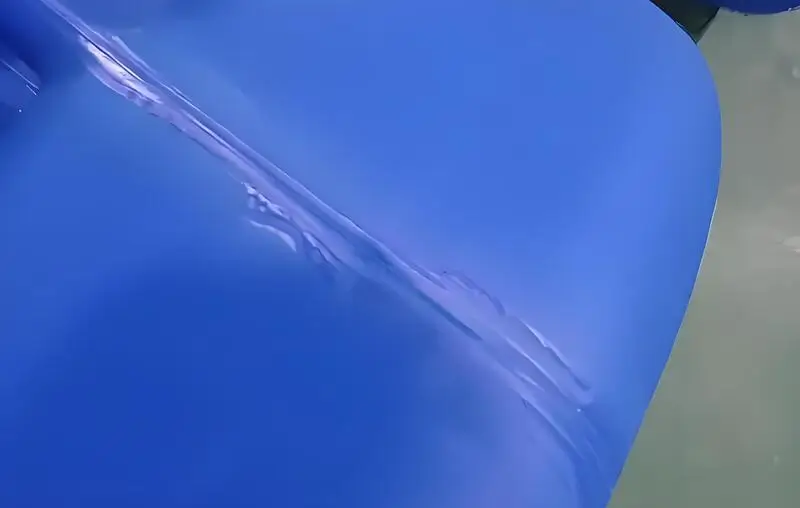

Vloeisporen bij spuitgieten kunnen de productkwaliteit in gevaar brengen en vereisen nauwkeurige aanpassingen om een optimale oppervlakteafwerking en functionaliteit te garanderen.

Vloeisporen ontstaan wanneer verschillende stroomsnelheden van de kunststof de oppervlaktekwaliteit beïnvloeden. Om dit aan te passen, optimaliseer je de verwerkingsparameters, verfijn je het matrijsontwerp en selecteer je geschikte materialen voor een betere consistentie en esthetiek.

Als u de oorzaken van vloeimerken en de strategieën om ze te elimineren begrijpt, kunt u uw productieresultaten aanzienlijk verbeteren. Duik dieper en ontdek gerichte oplossingen om vloeisporen in spuitgietprocessen aan te pakken.

Door de temperatuur en injectiesnelheid aan te passen, kunnen vloeimarkeringen worden verminderd.Echt

Het beheersen van deze variabelen zorgt voor een consistente vloei van de kunststof, waardoor het risico op oppervlaktedefecten zoals vloeisporen kleiner wordt.

Vloeisporen hebben alleen invloed op het uiterlijk van gegoten onderdelen.Vals

Hoewel dit vaak een cosmetisch probleem is, kunnen ernstige vloeisporen wijzen op onderliggende problemen die de structurele integriteit van het onderdeel kunnen aantasten.

Wat zijn vloeimerken op spuitgietproducten?

Vloeisporen ontstaan op het oppervlak van spuitgegoten producten, die de esthetiek aantasten en mogelijk onderliggende productieproblemen onthullen.

Vloeisporen zijn onvolkomenheden aan het oppervlak van spuitgietproducten die het gevolg zijn van variaties in de materiaalstroom tijdens het inspuiten. Veel voorkomende oorzaken zijn inconsistente koeling, ondeugdelijk matrijsontwerp en slechte materiaalselectie. Het identificeren van deze problemen is essentieel voor fabrikanten om de productkwaliteit en het uiterlijk te verbeteren.

Vloeisporen worden veroorzaakt door de fysische eigenschappen van het materiaal en het fenomeen is precies zoals de naam doet vermoeden. De vloeisporen van het materiaal worden stromingsmerken1en de vloeisporen worden hoofdzakelijk veroorzaakt door vulstoffen in het materiaal.

Natuurlijk omvat deze vulling masterbatches2. Als de masterbatches niet goed gekleurd zijn, ontstaan er korrelige kleurblokken. Als het vloeit, stroomt het als een rivier door gebieden met een inconsistente dikte.

Vloeisporen hebben alleen invloed op het uiterlijk van gegoten onderdelen.Vals

Hoewel ze voornamelijk esthetisch zijn, kunnen vloeimerken wijzen op diepere problemen in het matrijsontwerp of procesparameters die de functionaliteit van onderdelen kunnen beïnvloeden.

Een goed matrijsontwerp kan vloeimerken volledig elimineren.Vals

Hoewel een beter matrijsontwerp de vloeiwaarden kan verminderen, spelen andere factoren zoals materiaalselectie en verwerkingsomstandigheden ook een cruciale rol.

Waarom verschijnen er vloeimerken in producten van spuitgietmachines?

Vloeimerken in spuitgietproducten zijn visuele defecten die vaak worden veroorzaakt door verschillen in materiaalstroming en koeling, en die zowel de esthetiek als de functionaliteit beïnvloeden.

Vloeisporen in spuitgietproducten ontstaan meestal door variaties in de stroomsnelheid of koelsnelheid van het materiaal tijdens het spuitgietproces. De belangrijkste oorzaken zijn een ondeugdelijk matrijsontwerp, inconsistente injectiesnelheden of onjuiste temperatuurinstellingen. Oplossingen bestaan uit het optimaliseren van het matrijsontwerp en de verwerkingsparameters om de productkwaliteit te verbeteren.

Kunststof

Kunststof is een van de sleutelfactoren bij het spuitgieten. Als het materiaal niet goed is, zal dit problemen veroorzaken met de vloeilijn.

Mallen met een hoge verhouding tussen vloeilengte en wanddikte (Flow Length to Thickness Ratio) moeten gevuld worden met een kunststof die gemakkelijk vloeit. Als de kunststof niet goed genoeg vloeit, zal de smelt steeds langzamer vloeien en hoe langzamer het vloeit, hoe kouder het wordt.

De injectiedruk en de houddruk zijn niet voldoende om de gecondenseerde huid strak tegen het matrijsoppervlak te drukken, zodat er krimpsporen achterblijven in de vloeirichting van de smelt.

Als je ABS of andere copolymeerharsgrondstoffen gebruikt en de verwerkingstemperatuur hoog is, zullen de vluchtige gassen die door de hars en het smeermiddel worden geproduceerd, wolkachtige golfstromingstekenen op het oppervlak van het kunststofdeel veroorzaken.

Het slijtvaste materiaal heeft een slechte vloeibaarheid, waardoor zich jaarlijks ringvormige golfstromingen vormen op het oppervlak van het kunststofdeel met de poort als kern.

Wanneer het slijtvaste materiaal met een zeer lage temperatuur en lage viscositeit en een slechte vloeibaarheid in de holle matrijs in de injectiepoort en het stromingskanaal wordt gebracht op een halfdroge vaste golf manier, stroomt het slijtvaste materiaal langs het oppervlak van de matrijskern en wordt het samengedrukt door het slijtvaste materiaal dat er continu achter wordt gebracht, wat resulteert in terugstroming en stagnatie.

Hierdoor vormen zich ringvormige golven op het oppervlak van het kunststofdeel met de poort als kern. Het ontwerp van de matrijs is een andere belangrijke factor bij spuitgieten. Als de matrijsontwerp3 slecht is, zal het plastic niet gelijkmatig vloeien in de mal en krijg je vloeisporen.

Schimmel

Het matrijsontwerp is een ander belangrijk punt bij spuitgieten. Als het matrijsontwerp slecht is, vloeit de kunststof niet gelijkmatig in de matrijs en krijg je vloeisporen.

Als de matrijstemperatuur te laag is, zal de materiaaltemperatuur te snel dalen en zullen de injectiedruk en de houddruk niet voldoende zijn om de gecondenseerde huid strak tegen het matrijsoppervlak te drukken, waardoor krimpvlekken4 in de vloeirichting van de smelt. Als de matrijstemperatuur te hoog is, blijft de kunststof smelt aan het matrijsoppervlak kleven en vloeit hij niet gemakkelijk uit, waardoor er vloeisporen ontstaan.

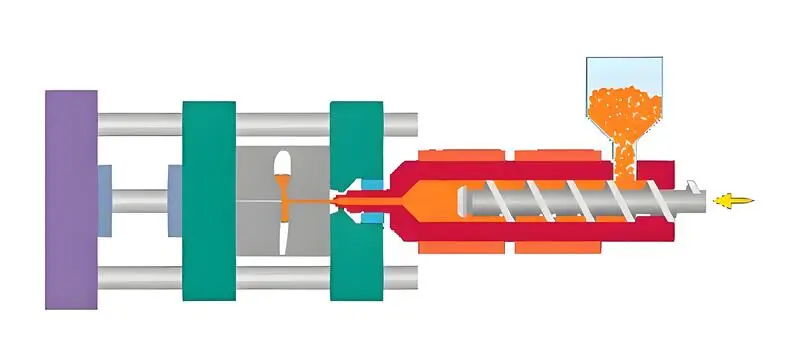

Spuitgietmachine

Als je te snel injecteert, kan het plastic de lucht niet wegduwen terwijl het in de mal vloeit en krijg je vloeimerken.

Als je niet genoeg druk hebt, kan het plastic de mal niet snel genoeg vullen als het erin vloeit en krijg je vloeimerken.

Smeltmateriaal

Als de smelt slecht vloeit, krijg je deze ringvormige vloeisporen op het oppervlak van het kunststofdeel, precies rond de gate. Als de smelt koud en dik is en niet goed vloeit, wordt deze in een halfvaste golftoestand in de gate en runner in de caviteit geïnjecteerd.

Het stroomt langs het oppervlak van de matrijsholte en wordt samengedrukt door de smelt die erachteraan komt, en het trekt zich terug en komt vast te zitten, waardoor deze ringvormige stroomsporen ontstaan op het oppervlak van het plastic onderdeel, precies rond de poort.

Als de smelt niet goed vloeit in de runner, veroorzaakt dit spiraalvormige vloeimerken op het oppervlak van het kunststofdeel. Als de smelt vanuit een smalle runnersectie in een holte met een grotere doorsnede stroomt of als de matrijsrunner smal is en de afwerking erg slecht, kan de stroming gemakkelijk turbulentie vormen, wat resulteert in spiraalvormige vloeiresultaten op het oppervlak van het kunststofdeel.

De injectiedruk en de houddruk zijn niet voldoende om de gecondenseerde huid strak tegen het matrijsoppervlak te drukken, waardoor krimpsporen van de smelt in de vloeirichting achterblijven.

Het plastic blijft te kort in de materiaalbuis en de smelttemperatuur5 laag is. Zelfs als de holte nauwelijks gevuld is, kan de kunststof niet worden samengeperst tijdens de houddruk, waardoor krimpsporen in de vloeirichting van de smelt achterblijven.

Als de cyclustijd te kort is, wordt de kunststof niet op tijd verwarmd in de materiaalbuis en is de smelttemperatuur laag. Zelfs als de holte nauwelijks gevuld is, kan de kunststof niet worden samengeperst tijdens de houddruk, waardoor krimpsporen in de stroomrichting van de smelt achterblijven.

Als de temperatuur van de materiaalbuis te laag is, is de temperatuur van de smelt laag en zijn de injectiedruk en de houddruk niet voldoende om het gecondenseerde oppervlak strak tegen het matrijsoppervlak te drukken, waardoor krimpsporen in de stroomrichting van de smelt achterblijven.

Het plastic absorbeert de warmte die vrijkomt door de verwarmingsbanden en de wrijvingswarmte die ontstaat door de relatieve beweging van de plastic moleculen als gevolg van de rotatie van de schroef, en de temperatuur stijgt geleidelijk. De laatste verwarmingszone in de materiaalbuis is de spuitmond. Hier moet de smelt de ideale materiaaltemperatuur bereiken, maar hij moet matig worden verwarmd om de beste toestand te behouden.

Als de temperatuur van het mondstuk niet hoog genoeg is ingesteld, komen het mondstuk en de mal met elkaar in contact, waardoor te veel warmte wordt onttrokken, de materiaaltemperatuur daalt en de injectiedruk en de houddruk niet hoog genoeg zijn om het gecondenseerde oppervlak strak tegen het oppervlak van de mal te drukken, waardoor krimpsporen in de stroomrichting van de smelt achterblijven.

Vloeisporen zijn een onvermijdelijk onderdeel van spuitgieten.Vals

Door het matrijsontwerp en de verwerkingsparameters goed te optimaliseren, kunnen vloeimerken in veel gevallen worden voorkomen.

Inconsistente koeling kan leiden tot vloeisporen in spuitgietproducten.Echt

Ongelijkmatige koeling kan variaties in de materiaalstroom veroorzaken, wat kan leiden tot zichtbare lijnen of patronen op het productoppervlak.

Wat zijn de oplossingen voor vloeimerken op producten van spuitgietmachines?

Vloeisporen zijn een veelvoorkomend defect bij spuitgieten dat het uiterlijk en de kwaliteit van producten kan aantasten, maar effectieve oplossingen kunnen het voorkomen ervan tot een minimum beperken.

Vloeisporen, vaak veroorzaakt door een onregelmatige stroming van gesmolten kunststof, kunnen worden verminderd door de injectiesnelheid, de temperatuur en het matrijsontwerp te optimaliseren. Oplossingen zijn onder andere het aanpassen van procesparameters en het gebruik van hulpmiddelen voor de analyse van de matrijsstroming om de esthetiek en integriteit van het product te verbeteren.

Kunststoffen

-

De vloeibaarheid van kunststoffen verbeteren6:Er zijn veel soorten plastic materialen, zoals polyethyleen, polypropyleen, polyvinylchloride, enz. Het smeltpunt en de vloeibaarheid van deze materialen zijn verschillend, dus bij het selecteren van materialen moeten we rekening houden met hun verwerkingseigenschappen en fysische eigenschappen. Bovendien zullen onzuiverheden of slechte deeltjes die in het materiaal kunnen zitten ook stromingssporen veroorzaken. Daarom moeten we bij het selecteren van materialen materialen kiezen met een goede vloeibaarheid en ervoor zorgen dat er geen onzuiverheden of slechte deeltjes in het materiaal zitten.

-

Onjuist gebruik van smeermiddelen:Meestal is het smeermiddelgehalte minder dan 1%. Als de verhouding tussen vloeallengte en uniforme wanddikte groot is, moet het smeermiddelgehalte matig worden verhoogd om ervoor te zorgen dat de gecondenseerde laag stevig aan het matrijsoppervlak vastzit totdat het product klaar is en er geen vloeisporen ontstaan. Het verhogen van het smeermiddelgehalte moet worden besproken met de fabrikant van het materiaal.

Schimmel

- Pas de mal aan7:Voor sommige mallen die gevoelig zijn voor vloeimerken, kunt u de lucht in de mal verminderen door het ontwerp te optimaliseren en het stromingskanaal te verbeteren.Als u het probleem van vloeimerken niet kunt oplossen, kan dit komen doordat de malstructuur onredelijk is of doordat de hele mal niet gelijkmatig condenseert. U kunt het probleem oplossen door de matrijsstructuur aan te passen, de matrijs schoon te maken of de condensatietijd van de hele matrijs aan te passen.Als er wolkachtige vloeisporen zijn.

-

Pas de mal aan:In dit geval moet de temperatuur van de matrijs en het vat op de juiste manier worden verlaagd, moeten de uitlaatcondities van de matrijs worden verbeterd, moeten de materiaaltemperatuur en de vulsnelheid worden verlaagd, moet de poortsectie op de juiste manier worden uitgebreid en moet het type of de hoeveelheid smeermiddel worden veranderd. De structuur moet redelijk zijn, de grootte moet nauwkeurig zijn en de verdeling van de holtes moet uniform zijn. Ook de oppervlaktebehandeling van de mal is belangrijk voor vloeimerken. Als je het oppervlak goed behandelt, kun je de matrijs gladder maken en de vloei verminderen.

-

De maltemperatuur verhogen:Verhoog de matrijstemperatuur, houd de materiaaltemperatuur hoog en druk de condensatielaag strak tegen het matrijsoppervlak met injectiedruk en houddruk tot het product klaar is en er geen vloeisporen zijn.De matrijstemperatuur kan worden ingesteld op basis van de aanbevolen waarde van de fabrikant van het materiaal. De toename van elke aanpassing kan 6℃ zijn. Na 10 spuitgietbeurten en als het spuitgieten stabiel is, kunt u aan de hand van de resultaten beslissen of u verdere aanpassingen moet doen.Om de temperatuur van de mal en de spuitmond te verhogen, moet u de injectiesnelheid en de vulsnelheid verhogen.

-

De maltemperatuur verhogen:Verhoog de inspuitdruk en de houddruk en verleng de tijd. Je kunt ook een elektrisch verwarmingselement bij de poort plaatsen om de gedeeltelijke temperatuur van de poortpositie te verhogen. Je kunt ook de poort en het doorstroomkanaal op de juiste manier uitbreiden. Regel de stroming van koelwater in de matrijs om de matrijs op een hogere temperatuur te houden. Als u de temperatuur van het vat en de spuitmonddiameter verhoogt binnen het bedrijfstemperatuurbereik van het proces, zal dit de stromingsprestaties van de smelt helpen verbeteren.

-

Verbeter de hardloper:De sprue, runner of gate is te klein. De sprue, runner of gate is te klein en verhoogt de stromingsweerstand. Als de injectiedruk niet voldoende is, beweegt het smeltfront steeds langzamer en wordt de gesmolten kunststof steeds kouder. De injectiedruk en de houddruk zijn niet voldoende om de gecondenseerde huid strak tegen het matrijsoppervlak te drukken, waardoor de smelt krimpt in de vloeirichting.

-

Ventilatie verbeteren:Als de ontluchting niet voldoende is of de ontluchting niet goed, zal dit de vulling van de smelt beïnvloeden en zal het smeltgolffront het gecondenseerde oppervlak niet strak tegen het matrijsoppervlak kunnen drukken, waardoor krimpsporen in de vloeirichting van de smelt achterblijven.Het wordt aanbevolen om aan het einde van elke runner te ontluchten om te voorkomen dat er gas in de caviteit komt. De ontluchting van de caviteit mag niet worden genegeerd. Het is het beste om een volledige ontluchting te gebruiken.

Spuitgietmachine

Verhoog de injectiedruk en de houddruk zodat de gecondenseerde laag strak tegen het matrijsoppervlak gedrukt kan worden totdat het product gevormd is en er geen vloeisporen ontstaan.

De verhouding van schot tot loop moet tussen 1 op 1,5 en 1 op 4 liggen.

Verleng de cyclustijd tot de kunststof volledig gesmolten is en de smelttemperatuur hoog genoeg is om krimpsporen in de vloeirichting te voorkomen.

Verhoog de smelttemperatuur, de injectiedruk en de verpakkingsdruk om de gecondenseerde laag tegen het matrijsoppervlak te drukken tot het onderdeel gevormd is en er geen vloeisporen meer zichtbaar zijn. Stel de smelttemperatuur in volgens de aanbevelingen van de leverancier van het materiaal.

De smeltbuis is verdeeld in vier zones: achter, midden, voor en mondstuk. De instellingen van de smelttemperatuur van achter naar voren moeten geleidelijk oplopen, waarbij elke zone 10°F hoger moet zijn. Indien nodig wordt soms de smelttemperatuur in de nozzlezone en/of de voorste zone hetzelfde ingesteld als de middelste zone.

Verhoog de injectiedruk en verleng de wachttijd zodat de condensatielaag strak op het matrijsoppervlak kan worden gedrukt tot de plastic matrijs of een soortgelijke matrijs voor cementproducten is gevormd.

Verhoog de temperatuur van de sproeier. Gewoonlijk wordt de temperatuur van de sproeizone 6°C hoger ingesteld dan de temperatuur van de voorste zone.

Vertraag de injectiesnelheid of gebruik een slow-fast-slow regeling voor de injectiesnelheid. Plaats de poort van de matrijs in het dikke wanddeel of recht op de wandzijde. De vorm van de poort moet een handvat, ventilator of diafragma zijn. Je kunt de loopwagen en de poort ook groter maken om de stromingsweerstand van de smelt te verminderen.

Smelten

Voor spuitgietproducten met een relatief lange vloeallengte moet u materialen kiezen met een goede vloeibaarheid. Als de vloeibaarheid van het materiaal niet aan de eisen voldoet, kun je een geschikte hoeveelheid glijmiddel toevoegen om de vloeibaarheid van het materiaal te verbeteren.

Over het algemeen is de hoeveelheid smeermiddel minder dan 1%. Als de vloeilengte een grotere invloed heeft op de dikte van de matrijswand, moet je de hoeveelheid smeermiddel verhogen.

Je moet de koude slak aan de onderkant van de sprue en het einde van de runner groter maken. De temperatuur van het materiaal heeft een groter effect op hoe goed de smelt vloeit. Je moet meer aandacht besteden aan hoe groot de koude smeltopening is. Je moet de cold slug well aan het einde van de sprue plaatsen in de richting waarin de sprue stroomt.

Als de belangrijkste reden voor de jaarlijkse ringvormige vloei de slechte prestaties van het hars is, kun je een hars met een lage viscositeit kiezen als de omstandigheden dat toelaten.

Vloeisporen kunnen volledig worden geëlimineerd door de injectiesnelheid te verlagen.Vals

Het kan helpen om de injectiesnelheid te verlagen, maar om vloeisporen volledig te elimineren is misschien een combinatie van procesaanpassingen en wijzigingen in het matrijsontwerp nodig.

Vloeistofanalyse van matrijzen helpt vloeisporen voorspellen en voorkomen.Echt

Met de analyse van de matrijsstroming kan het injectieproces worden gesimuleerd en kunnen potentiële problemen zoals stromingsmarkeringen worden geïdentificeerd voordat de productie begint.

Conclusie

Om vloeisporen in je spuitgietproduct te minimaliseren, moet je verschillende parameters optimaliseren in het spuitgietproces8. U kunt de injectiesnelheid verhogen om het vullen te verbeteren, de injectiedruk en -temperatuur optimaliseren om de kunststofstroom te regelen en het poort- en runnerontwerp wijzigen om een gelijkmatigere vulling te verkrijgen.

Je moet er ook voor zorgen dat de matrijstemperatuur goed is, dat de ontluchting goed is en dat je het juiste materiaal gebruikt. Het ontwerp van het werkstuk evalueren en rekening houden met de oppervlakteafwerking van de matrijs kan ook helpen om het verschijnen van vloeimerken te verminderen. Je moet systematisch testen en aanpassen om het gewenste effect te krijgen.

-

Inzicht in vloeimerken is cruciaal voor het verbeteren van de productkwaliteit bij spuitgieten. Bekijk deze link voor meer informatie over de oorzaken en oplossingen. ↩

-

Masterbatches spelen een cruciale rol in het bereiken van consistente kleur en kwaliteit in kunststoffen. Ontdek hoe ze productieprocessen beïnvloeden. ↩

-

Het ontwerp van matrijzen is essentieel om een gelijkmatige vloei te garanderen en defecten te voorkomen. Lees meer over het belang ervan bij spuitgieten. ↩

-

Inzicht in de oorzaken van krimpsporen kan helpen om je spuitgietproces en productkwaliteit te verbeteren. ↩

-

Weten wat de ideale smelttemperatuur is, is essentieel om het spuitgietproces te optimaliseren en productintegriteit te garanderen. ↩

-

Verken deze bron om te begrijpen hoe je materialen selecteert en de vloeibaarheid verbetert, wat cruciaal is voor het verminderen van vloeisporen bij spuitgieten. ↩

-

Ontdek technieken voor matrijsaanpassing die vloeimerken aanzienlijk kunnen verminderen en de productkwaliteit bij spuitgieten kunnen verbeteren. ↩

-

Meer informatie over Wat zijn de stappen van het spuitgietproces? Spuitgieten is een proces dat gebruikt wordt om veel kunststof onderdelen te maken. ↩