Kunststof spuitgieten verwijst naar het proces waarbij gesmolten kunststof onder druk in een kunststof productvorm wordt gespoten en afgekoeld om de gewenste kunststof onderdelen te verkrijgen. Spuitgieten is een veelgebruikte productietechniek, vooral in sectoren als de autofabricage, gadgets voor consumenten en medische apparatuur.

Een belangrijke variabele hierbij is de injectiesnelheid, die eenvoudigweg meet hoe lang een spuitgietmachine erover doet om heet vloeibaar plastic in de matrijs zelf te persen. Dit is een kritieke factor die zowel de productie-efficiëntie als de productkwaliteit beïnvloedt. Als kernonderdeel van de spuitgietprocesHet ontwerp en de kwaliteit van de spuitgietmatrijs hebben een directe invloed op de injectiesnelheid.

Dit artikel gaat in op de invloed van spuitgietmatrijzen op de injectiesnelheid, waarbij wordt gekeken naar matrijsontwerp, materiaalselectie, fabricageprocessen, matrijstemperatuurregeling, runnerontwerp en meer.

De invloed van matrijsontwerp op de injectiesnelheid

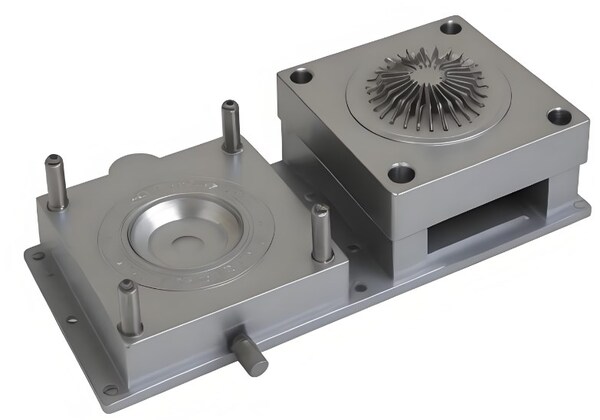

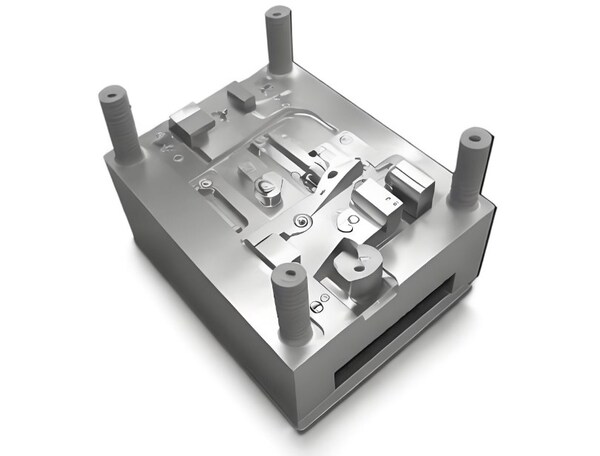

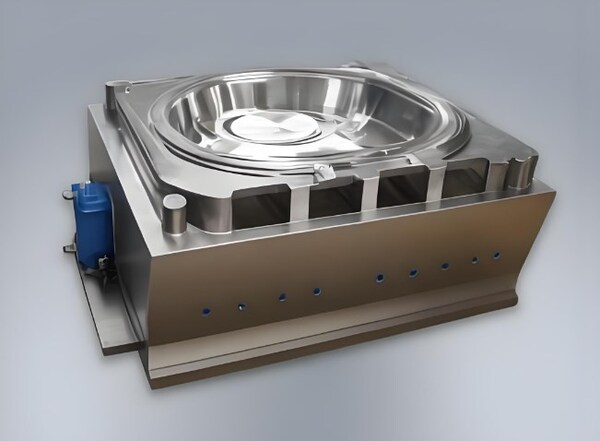

Ontwerp van de vormholte

De lay-out van de caviteiten is de sleutel tot het ontwerp van de spuitgietmatrijs. Een goed ontwerp kan de injectiesnelheid enorm verhogen, terwijl een slecht ontwerp niet alleen de injectiesnelheid verlaagt, maar ook defecten kan veroorzaken tijdens het injectieproces of de injectietijd kan verlengen.

1. Hoeveelheid holtes: Als er meerdere caviteiten in een matrijs zijn, kunnen er meerdere onderdelen tegelijk worden geproduceerd. Dit betekent dat het werk sneller kan worden gedaan, waardoor de productie efficiënter verloopt. Als je te veel dingen tegelijk probeert te maken, kunnen er ook problemen ontstaan met de werking van de matrijs (te hoge injectiedruk), waardoor het een grotere uitdaging wordt om de druk en temperatuur tijdens het injectieproces onder controle te houden. Daarom is het cruciaal voor ontwerpers om een balans te vinden tussen productie-efficiëntie en procescomplexiteit bij het maken van mallen met meerdere caviteiten.

2. Plaatsing van de holtes: De plaatsing van de holtes beïnvloedt zowel de stroming van vloeibare kunststof als de weerstand die de kunststof ondervindt. Als ze goed geplaatst zijn, is er minder stromingsweerstand en een hoge injectiesnelheid. Gewoonlijk gebruiken mensen symmetrische lay-outs zodat elke holte zich even snel vult.

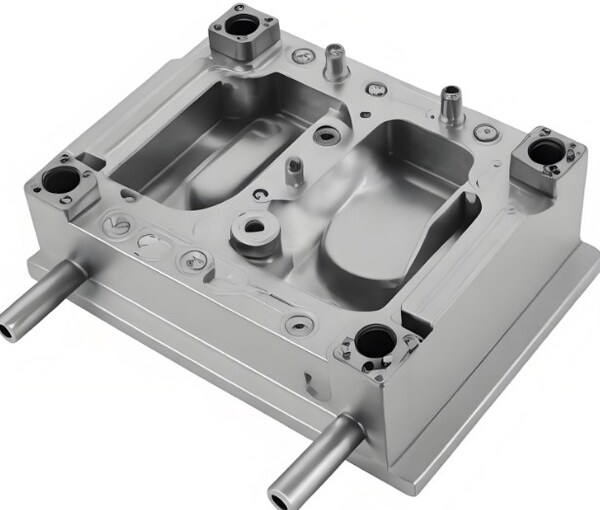

Ontwerp van de matrijsstructuur

Het ontwerp van de matrijsstructuur omvat het scheidingsoppervlak, het afsluitsysteem, het koelsysteem en het ontluchtingssysteem.

1. Ontwerp van het deellijnoppervlak: Het scheidingsoppervlak is het contactoppervlak waar de matrijs opent en sluit. Als het deukoppervlak goed ontworpen is, zijn matrijzen minder lang open of dicht, gaan ze langer mee voordat ze gerepareerd moeten worden en gaat het spuitgieten ook sneller. Over het algemeen moet het deukoppervlak zo vlak mogelijk zijn om de bewerkingsmoeilijkheden en slijtage te minimaliseren.

2. Ontwerp van het gatesysteem: De poort dient als doorgang voor gesmolten kunststof om in de holte te stromen. De injectiesnelheid kan worden verbeterd met een goed geplande gate. Direct gates, pin gates en fan gates zijn enkele gebruikte varianten. Door de juiste grootte en het juiste type te kiezen, wordt de stromingsweerstand tijdens het vullen verminderd, waardoor de vulsnelheid toeneemt.

3. Ontwerp koelsysteem: Het ontwerp van het koelsysteem heeft een groot effect op hoe snel je materiaal kunt injecteren. De koeltijd maakt vaak meer dan de helft uit van de hele injectiecyclus, dus een efficiënt koelsysteem kan de injectiecyclus aanzienlijk verkorten. Gebruikelijke koelmethoden zijn waterkoeling en oliekoeling. De lay-out en de grootte van de koelkanalen moeten goed ontworpen zijn om een gelijkmatige koeling en snelle warmteafvoer te garanderen.

4. Ontwerp van het ventilatiesysteem: Om defecten zoals verbrandingen en bellen te voorkomen door lucht en vluchtige stoffen uit de holte te halen, gebruiken we meestal een ontluchtingssysteem. Als dit systeem goed ontworpen is, kan het de snelheid waarmee we materialen injecteren en de algehele kwaliteit van de producten die eruit voortkomen verbeteren. Meestal worden er ontluchtingsgroeven geplaatst op de holte en het scheidingsoppervlak, of worden er ontluchtingspluggen en ontluchtingsgaten gebruikt voor de ontluchting.

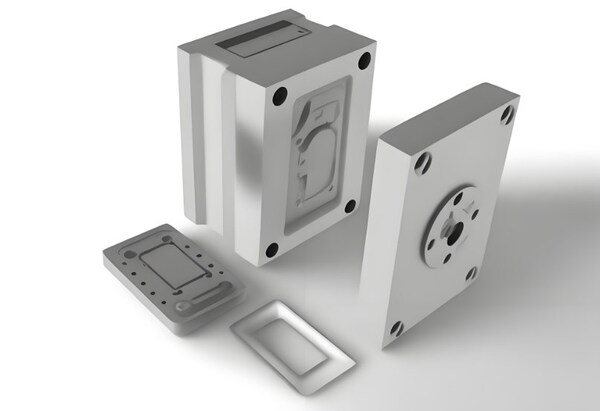

De invloed van matrijsmaterialen op de injectiesnelheid

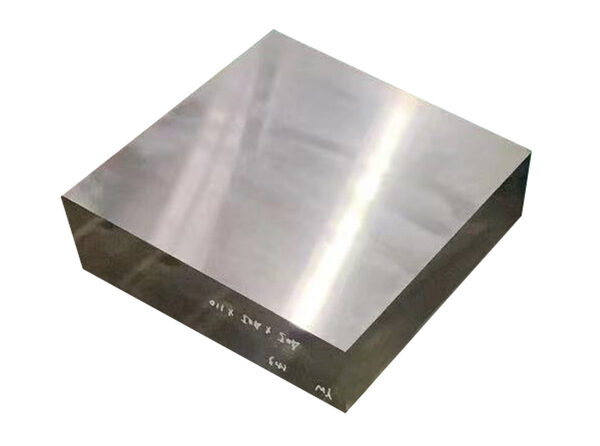

Keuze van gietstaal

De keuze van het matrijsmateriaal heeft een directe invloed op de levensduur, de bewerkingsprecisie en de injectiesnelheid van de matrijs. Gangbare matrijsmaterialen zijn onder andere matrijsstaal, aluminiumlegering en koperlegering.

1. Gietstaal: Gietstaal staat bekend om zijn hoge sterkte, hardheid en slijtvastheid, allemaal belangrijke eigenschappen bij het maken van mallen in grote hoeveelheden. Er zijn verschillende soorten gietstaal beschikbaar, waaronder P20, H13 en S136. Hoewel het niet erg goed warmte geleidt, wat de snelheid beperkt waarmee warmte kan worden afgevoerd door koeling, zijn er behandelingen zoals verchromen of titaanbeplating die zowel de slijtvastheid als de corrosiebestendigheid kunnen verbeteren.

2. Aluminiumlegering: Aluminiumlegeringen hebben een goede bewerkbaarheid en thermische geleidbaarheid, waardoor ze geschikt zijn voor prototype mallen en kleine series. 6061 en 7075 behoren tot de meest gebruikte types. Hoewel deze matrijzen sneller koelen zodat de injectiesnelheden kunnen worden verhoogd, zijn ze niet zo sterk of slijtvast als staal, waardoor ze geschikt zijn voor producten met een lagere vraag.

3. Koperlegering: Een koperlegering heeft een goede warmtegeleiding en is goed bestand tegen corrosie. Daarom worden matrijsonderdelen die snel moeten koelen, zoals poortinzetstukken of koelinzetstukken, vaak gemaakt van koperlegeringen. Matrijzen van koperlegeringen koelen efficiënt, waardoor de injectiesnelheid aanzienlijk toeneemt, maar ze zijn duurder en worden meestal gecombineerd met matrijsstaal of aluminiumlegering.

Oppervlaktebehandeling van de schimmel

Oppervlaktebehandeling verbetert de prestaties van matrijzen. Veel voorkomende oppervlaktebehandelingen zijn verchromen, titaanbeplating, nitreren en carboneren.

1. Verchromen: Dit proces verhoogt de hardheid en slijtvastheid van het oppervlak en vermindert de wrijving, wat de injectietijden kan versnellen. Op de meeste matrijzen wordt een chroomlaag van 0,01-0,1 mm aangebracht.

2. Titaniumplateren: Met een dikte van 0,001 tot 0,01 mm kan titanium plating gebruikt worden op matrijsonderdelen die blootgesteld worden aan hoge slijtage en hitte. Deze beplating is ook goed bestand tegen corrosie, een kwaliteit die zowel de levensduur van matrijzen verlengt als de snelheid waarmee fabrikanten erin kunnen spuiten.

3. Nitreren: Nitreren verbetert de hardheid van het oppervlak en de slijtvastheid, waardoor de matrijs langer meegaat. De nitreerlaag heeft meestal een dikte van 0,1 tot 0,5 mm en is geschikt voor matrijzen met een hoge sterkte en hardheid.

4. Carbureren: Door de oppervlaktehardheid en slijtvastheid te verhogen, zorgt carboniseren ervoor dat een matrijs langer gebruikt kan worden voordat deze kapot gaat door vermoeidheid. Deze behandeling creëert een geharde laag van ongeveer 0,5 mm tot 2 mm dik, waardoor de massaproductie van mallen rendabeler wordt.

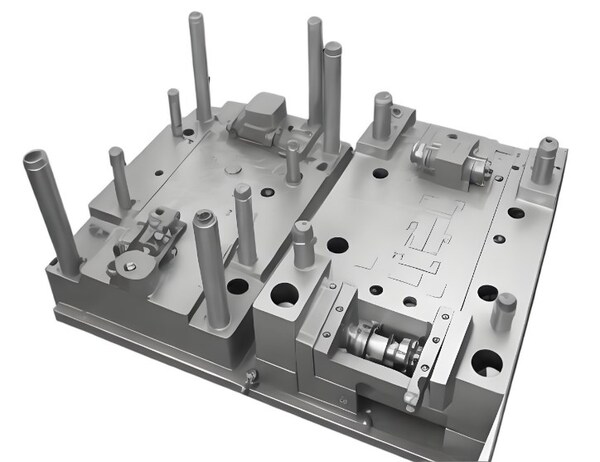

De invloed van het fabricageproces van matrijzen op de injectiesnelheid

Precisiebewerkingstechnologie

Precisiebewerking is cruciaal om de nauwkeurigheid en oppervlaktekwaliteit van matrijzen te verbeteren. Gangbare precisiebewerkingstechnieken zijn CNC-bewerking, EDM en laserbewerking.

1. CNC-bewerking: Met dit proces kunnen zeer nauwkeurige, efficiënte en flexibele mallen worden gemaakt, ook met ingewikkelde vormen. Het is zeer goed in het verbeteren van zowel de oppervlaktekwaliteit als de algemene precisie tijdens het maken van mallen. De meeste soorten mallen kunnen worden gemaakt met CNC machines, maar ze zijn vooral nuttig als een product complexe kenmerken heeft of als het moet worden geproduceerd met een zeer hoge tolerantie.

2. EDM: Het bewerken van matrijsmaterialen met een hoge hardheid en sterkte, zoals matrijsstaal en hardmetaal, is geschikt voor EDM. Het kan complexe matrijsvormen produceren met hoge precisie en een goede oppervlakteafwerking, maar het is minder efficiënt en wordt meestal gebruikt voor het afwerken en repareren van matrijzen.

3. Laserbewerking: Laserbewerking maakt het mogelijk om ingewikkelde matrijsvormen en microvormen met hoge precisie, efficiëntie en contactloos te bewerken. Taken zoals lasergraveren en lasercladden (wat nuttig kan zijn voor behandelingen zoals oppervlakteafwerking) zijn ook mogelijk, waardoor deze technologie ideaal is voor het bewerken van zeer kleine gereedschappen.

Snelle prototyping technologie

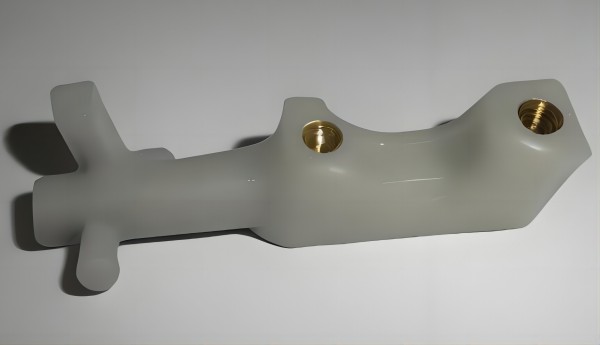

Rapid prototyping technologie maakt mallen of vormprototypes door materialen in lagen aan te brengen. Veelgebruikte technologieën voor rapid prototyping zijn stereolithografie (SLA), selectief lasersinteren (SLS) en fused deposition modeling (FDM).

1. Stereolithografie (SLA): De SLA-technologie maakt gebruik van lasers om fotogevoelige hars laag voor laag uit te harden en zo materialen op te bouwen en prototypes van mallen te maken met een zeer hoge precisie. Hoewel het mogelijk is om SLA te gebruiken voor het maken van prototype mallen waar ofwel kleine series of complexe vormen nodig zijn, zijn er nadelen: de materiaalkeuze is beperkt en de mechanische prestaties zijn slecht.

2. Selectief lasersinteren (SLS): Selective Laser Sintering (SLS) technologie bouwt materialen op door poedervormige materialen die de laser samensmelt, in lagen op te bouwen. Dit proces creëert matrijsprototypes met een indrukwekkende sterkte. SLS is geschikt voor het maken van complexe matrijsvormen en prototypes voor kleine tot middelgrote series, met een brede materiaalkeuze maar een slechte oppervlaktekwaliteit die nabewerking vereist.

3. Fused Deposition Modeling (FDM): Door thermoplastische materialen te verhitten om lagen te maken, produceert de FDM-technologie prototypes van matrijzen met een hoge sterkte. Hoewel deze methode goed is voor het maken van matrijzen met een gemiddelde complexiteit en prototypes voor kleine series, is de precisie tijdens het bewerken niet erg hoog, waardoor oppervlakken slecht afgewerkt worden.

De invloed van de regeling van de matrijstemperatuur op de injectiesnelheid

Invloed van de matrijstemperatuur op de injectiesnelheid

Het regelen van de matrijstemperatuur is cruciaal als het gaat om injectiesnelheid - als je het goed doet, gaat het sneller en met een betere productkwaliteit. Als de smelttemperatuur te hoog of te laag is, kunnen de stroomsnelheid en afkoeltijden van de gesmolten kunststof worden beïnvloed. Dit verandert weer hoe snel producten kunnen worden gemaakt met spuitgietmachines.

1. Hoge schimmeltemperatuur: Als de matrijstemperatuur te hoog wordt, koelt gesmolten kunststof langzamer af. Dit verlengt zowel de koeltijd als de koeltijd. Dit verlengt zowel de koeltijden als spuitgieten cyclus, waardoor de injectiesnelheden afnemen. Bovendien kunnen hoge matrijstemperaturen leiden tot oppervlaktefouten of vervorming, zoals uitlopen of kromtrekken.

2. Lage schimmeltemperatuur: Lage matrijstemperaturen kunnen de beweging van gesmolten kunststof belemmeren, waardoor de productiesnelheid wordt vertraagd en defecten zoals koude lijnen of onvolledige vulling ontstaan, die niet alleen de kwaliteit aantasten, maar ook de snelheid waarmee dingen worden gemaakt vertragen.

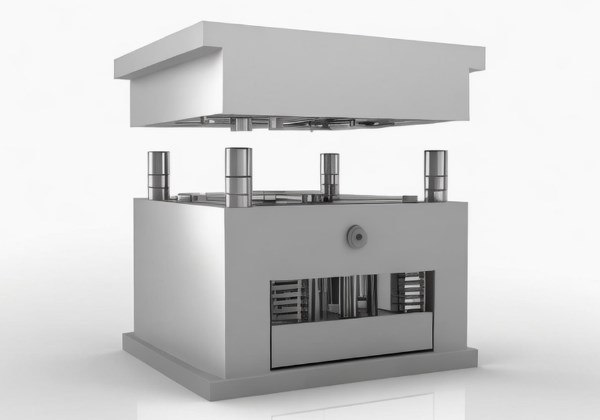

Temperatuurregelsysteem voor matrijzen

Om de matrijstemperatuur binnen een redelijk bereik te houden, bevatten matrijzen meestal temperatuurregelsystemen. Gebruikelijke systemen voor het regelen van de matrijstemperatuur zijn onder andere:

1. Waterkoelsysteem: Bij waterkoeling voeren koelkanalen in de matrijs water rond om warmte te verwijderen en de temperatuur te verlagen. Dit is zowel efficiënt als goedkoop in vergelijking met andere methoden om te regelen hoe warm of koud dingen zijn als ze worden gemaakt met spuitgietmatrijzen.

2. Oliekoelsysteem: Om matrijzen te koelen, laat oliekoeling koelolie door koelkanalen in de matrijs lopen. Hoewel deze methode niet zo efficiënt is als waterkoeling, werkt ze goed voor matrijzen die bij hogere temperaturen gekoeld moeten worden, zoals bij spuitgieten bij hoge temperaturen.

3. Elektrisch verwarmingssysteem: In plaats van verwarmingselementen te gebruiken om de mal te verwarmen en de temperatuur te regelen, regelt een elektrisch verwarmingssysteem de temperatuur van de mal door elektriciteitsstromen te creëren. Als een zeer specifieke temperatuurregeling cruciaal is, bijvoorbeeld bij hot runner mallen, kunnen deze systemen ook worden gecombineerd met koelsystemen.

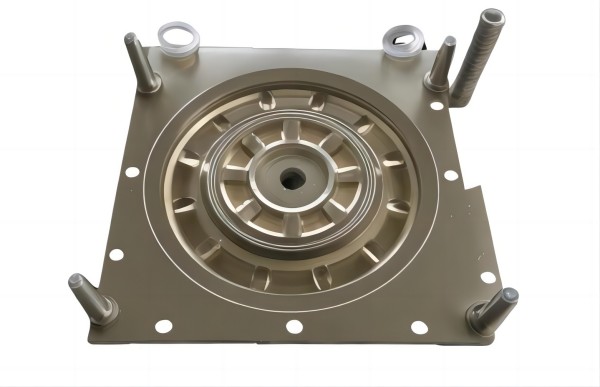

De invloed van het ontwerp van de loopwagen op de injectiesnelheid

Soorten hardlopers

Een runnersysteem is een manier waarop gesmolten kunststof vanaf de spuitmond van een spuitgietmachine naar de matrijsholte wordt getransporteerd. De lay-out van de stroomlijnen heeft een invloed op de injectiesnelheid van de volgende lagen en dus op de kwaliteit van het eindproduct. Enkele van de meest gebruikte types runners zijn de koude runners en de warme runners.

1. Koude loper: Koude runners zijn conventionele runnersystemen waarbij het stollen van de gesmolten kunststof plaatsvindt in de runner, waardoor schroot ontstaat. Koude runners zijn eenvoudig te ontwerpen en zuinig in materiaal en energie, maar maken overmatig gebruik van de laatste en vertragen de injectiesnelheid en de economie.

2. Hete loper: Hete runners maken gebruik van een verwarmingselement dat de kunststof in gesmolten toestand in de runner houdt, zodat verspilling niet wordt aangemoedigd. Hete glijders kunnen de injectiesnelheid verhogen, de gebruikssnelheid en de productiekosten verlagen, maar ze zijn duurder in ontwerp en productie, dus ideaal voor volumineuze productie.

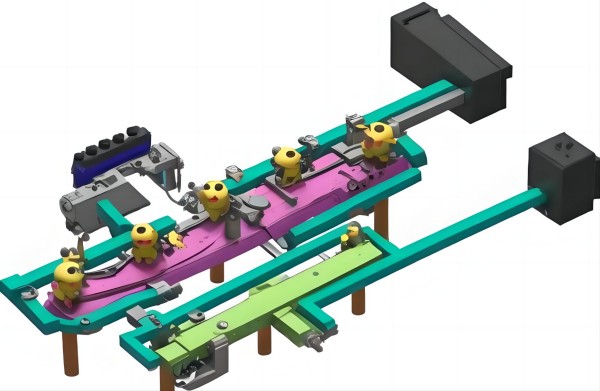

Lay-out loper

De oriëntatie van de runners heeft een directe relatie met het type injectiesnelheid. De juiste plaatsing van runners leidt ook tot een onbeduidende stromingsweerstand en dus tot sneller en soepeler vullen. Wat de plaatsing van de loopwagens betreft, zijn gebalanceerde en ongebalanceerde loopwagens typisch.

1. Evenwichtige loper: Gelijke kanaal lay-outs helpen om tegengestelde stroomroutes en druk te hebben voor de gesmolten kunststof om de caviteit binnen te gaan en om elke caviteit tegelijkertijd te laten vollopen, wat een hogere injectiesnelheid en uniformiteit van het product betekent.

2. Ongebalanceerde loper: De ongebalanceerde runneropstellingen zorgen voor verschillende stromingstrajecten en weerstand van de binnenkomende gesmolten kunststof voor elke caviteit; hierdoor wordt de caviteit ongelijkmatig gevuld of wordt de injectiesnelheid ongelijk en wordt de productkwaliteit beïnvloed. Het wordt toegepast in speciale injectieprocedures, waaronder differentieel injecteren, en heeft een ongelijkmatige verdeling van de incrementen.

De invloed van matrijsonderhoud op de injectiesnelheid

Schimmel Onderhoud

Een goed onderhoud van de matrijs is belangrijk om de injectiesnelheid en ook de kwaliteit van het product op het juiste niveau te houden. Dagelijks onderhoud van de matrijs kan helpen om de levensduur van de matrijs te verlengen, het uitvalpercentage te verlagen en de productiviteit te verbeteren.

1. Regelmatig schoonmaken: Om de injectietijd te verkorten en de kwaliteit te verbeteren, verwijdert u de opgehoopte resten, onzuiverheden en roest op de matrijsoppervlakken, holtes, glijders en elk ander gebied indien mogelijk om de matrijs schoon en glad te houden.

2. Regelmatig smeren: Over het algemeen speelt het smeren van bewegende delen van de mal, zoals geleidepennen, bussen en uitwerppennen, een belangrijke rol bij het verminderen van wrijving en slijtage, waardoor de mal soepel loopt, de injectiesnelheid wordt verhoogd en de levensduur van de mal wordt verlengd.

3. Regelmatige inspectie: Controleer alle matrijsonderdelen, zoals caviteiten, koelsystemen en ontluchtingssystemen regelmatig, zodat je beschadigde of versleten onderdelen kunt repareren of vervangen voordat ze de injectiesnelheid en de kwaliteit van het eindproduct beïnvloeden.

Schimmel Onderhoud

Onderhoud van de mal stabiliseert de mal voor de lange termijn. Een correct matrijsontwerp helpt de duurzaamheid van de matrijs te verbeteren en het aantal shots per minuut te verhogen.

1. Opslagomgeving: Vormen moeten op de juiste manier worden opgeslagen om te voorkomen dat ze nat, roestig en besmet raken. Ze moeten worden opgeslagen in een schone, goed verluchte en stofvrije omgeving. Vormen moeten worden schoongemaakt en daarna worden afgeveegd en/of geverfd met roestwerende olie voordat ze worden opgeborgen.

2. Onderhoudsgegevens: Registreren: Sla het tijdstip, de inhoud en het resultaat van elk onderhoud, elke reparatie en elke inspectie op om het gebruik van schimmels en de efficiëntie van het onderhoud te controleren.

3. Regelmatig onderhoud: Zorg voor een routinekalender met tijden waarop de mal wordt gebruikt en algemene vereisten voor het controleren, wassen, invetten en repareren van mallen op een vaste agenda, zodat de mallen altijd klaar zijn voor gebruik.

De invloed van innovatieve matrijstechnologieën op de injectiesnelheid

Met de technologische vooruitgang worden innovatieve technologieën steeds vaker toegepast in het ontwerp en de productie van matrijzen om de injectiesnelheid en productie-efficiëntie te verbeteren. Hier zijn enkele veelgebruikte innovatieve technologieën:

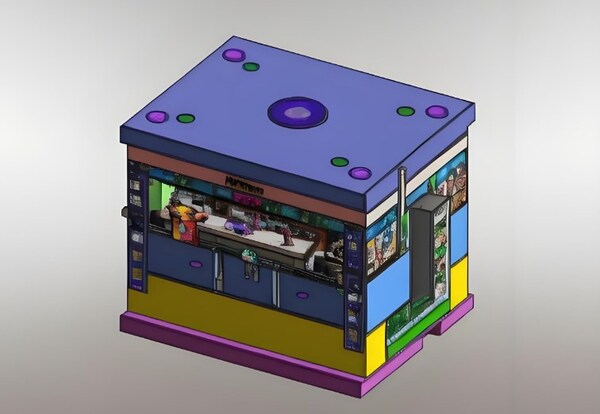

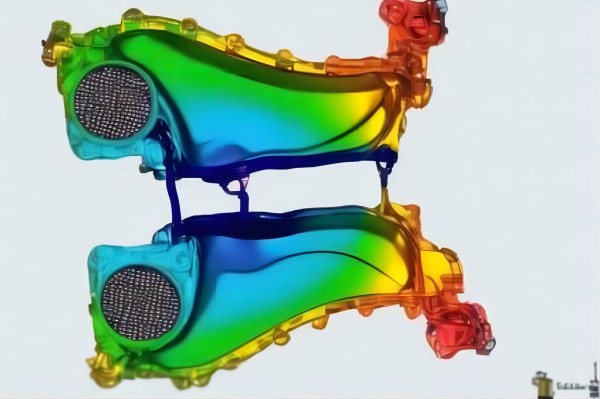

Digitaal ontwerp en simulatie

Verbeterde gereedschappen voor digitaal ontwerpen en simulatie verbeteren de handelingen die nodig zijn voor het ontwerpen en optimaliseren van matrijzen. Enkele daarvan zijn computerondersteund ontwerp (CAD), computerondersteunde productie en computerondersteunde engineering (CAE), waaronder eindige-elementenanalyse (FEA).

1. Computerondersteund ontwerp (CAD): Door CAD-software te gebruiken bij het ontwerpen van de matrijs wordt het eenvoudiger en kunnen ontwerpen eenvoudig worden gewijzigd, waardoor het werk competent wordt. Door te visualiseren wordt het voor ontwerpers eenvoudiger om een matrijsstructuur te observeren en aan te passen met actuele matrijsontwerpen, waardoor de snelheid van het spuitgieten toeneemt.

2. Computerondersteunde productie (CAM): CAM-software vertaalt de CAD-modellen in werkelijke paden die bewerkt moeten worden met de werkelijke besturing van de CNC-machines voor nauwkeurig snijden. CAM-technologie vermindert de nauwkeurigheid bij het bewerken, verkort de productietijd en verhoogt de injectiesnelheid.

3. Eindige Elementen Analyse (FEA): Tijdens het spuitgietproces voert FEA-technologie spannings-, vervormings- en temperatuurverdelingstests uit om de prestaties van de matrijs te voorspellen door de ontwerpers. Met betrekking tot ontwerpparameters kan FEA helpen bij het bepalen van de optimale structuur en het materiaal van de matrijs, matrijsdefecten en injectiesnelheid.

Technologie voor additieve productie

AM-technologie of 3D-printen construeert onderdelen door accretie, waarbij lagen worden opgebouwd. Het wordt veel gebruikt bij de productie van matrijzen, die vaak worden gebruikt voor het maken van prototypes en het repareren van matrijzen.

1. Prototype productie van matrijzen: Ten eerste maakt de AM-technologie snel mallen voor de validatie van de ontwerpen en voor het maken van een relatief klein aantal werken. Door AM is er een snelle verwerking van het materiaal met verwaarloosbare verspilling, wat de tijd om veel mallen te ontwikkelen effectief verkort en de snelheid van het injecteren verbetert.

2. Schimmelreparatie: Dit is een 3D-technologie voor het repareren en reviseren van matrijzen in additieve productietechnologie. Als de matrijsonderdelen versleten of beschadigd zijn, kan de additieve productie lokale opbouw doen om de levensduur van de matrijs te verlengen en de productiviteit te verbeteren.

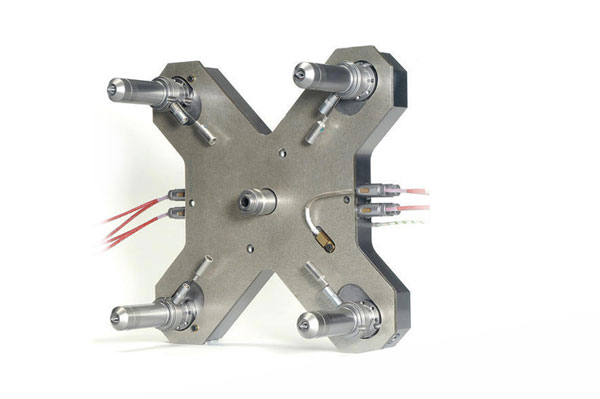

Hete runner-systemen

Hete runnersystemen houden de kunststof in gesmolten toestand in de runner die het verwarmt, zodat er geen materiaal wordt verspild en de holtedruk niet daalt zoals bij koude runners. Zo kunnen de injectiesnelheden van het hotrunnersysteem nauwkeurig worden uitgevoerd en kan de kwaliteit van het eindproduct aanzienlijk worden verbeterd.

1. Hot Runner-ontwerp: Om maximale thermische stabiliteit in het runnersysteem te krijgen, moet het hotrunner-ontwerp geschikt zijn om een goede temperatuurverdeling door de verschillende systemen mogelijk te maken, wat de vulsnelheid en de kwaliteit ten goede komt. Klepafsluiters en hot sprues zijn de meest bekende hot runner-ontwerpen.

2. Temperatuurregeling: Hotrunnersystemen hebben temperatuurregeling nodig om ervoor te zorgen dat de kunststof in de juiste staat is om door het injectieproces te stromen. Een superieure temperatuurregeling kan de injectiesnelheid en de kwaliteit van de producten verbeteren.

Composiet schimmeltechnologie

Bij de composietvormtechnologie in de kunststofproductie worden composietmateriaal en -structuur in de matrijs gebruikt om de efficiëntie van de matrijs en de injectiesnelheid te verbeteren. Enkele van deze technologieën zijn Insert molding, Two shot molding en Sandwich molding.

1. Inzetmallen: Ingebedde matrijzen verbeteren de prestaties van de matrijs en verhogen tegelijkertijd de injectiesnelheid en zijn matrijsinzetstukken van verschillende materialen. Materiaal met een hoge hardheid kan bijvoorbeeld worden geplaatst in het slijtagegevoelige gebied; materiaal met een hoog thermisch geleidingsvermogen kan worden geplaatst in het hittegevoelige gebied.

2. Mallen voor twee schoten: De two-shot mallen kunnen producten produceren met twee kleuren of twee verschillende materialen in het injectieproces, wat sneller gaat en betere producten oplevert. Tweeschotsmallen worden echter op een gecompliceerdere manier ontworpen en gemaakt, maar ze helpen zeker om de injectiesnelheid te verhogen.

3. Sandwichvormen: Het zei ook dat sandwichmallen effectief zijn in het verhogen van de thermische geleiding en koeling door het onderbrengen van lagen in de mal. Het gebruik van sandwichmallen heeft namelijk een directe invloed op de verkorting van de koeltijd en de verhoging van de injectiesnelheid.

Conclusie

De spuitgietvorm is het belangrijkste aspect van spuitgieten en het ontwerp van de matrijs, het materiaal van de matrijs, de productie en de controle van de warmte, het ontwerp van de loopwagens en het onderhoud zijn enkele van de factoren die de injectiesnelheid beïnvloeden. Het is rationeel om de matrijs te optimaliseren door de injectiesnelheid te verhogen in het kader van de toepassing van nieuwe technologieën, die de productie-efficiëntie en productkwaliteit aanzienlijk kunnen verbeteren.

In de toekomst, met de ontwikkeling van digitale ontwerpsimulatietechnologie, nieuwe generatie productieapparatuur zoals additive manufacturing technologie, hot runner systeem en composiet schimmel technologie, zal spuitgiet meer grote rol spelen in de verwerkende industrie, het geven van sterke ondersteuning voor verschillende industrieën. Voor de spuitgiettechnologie en matrijsontwerp, meer innovatie en ontwikkeling zal worden bereikt in de toekomst door middel van continu onderzoek en praktijk, het brengen van nieuwe veranderingen in de productie-industrie.