Spuitgietmatrijzen worden vervaardigd via een gedetailleerd meerstappenproces dat grondstoffen omzet in duurzame, nauwkeurige gereedschappen die essentieel zijn voor de productie van kunststof onderdelen in verschillende industrieën.

Spuitgietmatrijzen worden gemaakt door bewerkingstechnieken zoals CNC frezen, EDM en slijpen te combineren om metalen blokken, meestal staal of aluminium, de gewenste matrijsstructuur te geven. Dit proces omvat verschillende stadia: ontwerpen, bewerken en afwerken. Belangrijke factoren zijn onder andere het materiaal van de matrijs, de precisievereisten en het beoogde productievolume, allemaal afgestemd op een efficiënte productie van onderdelen van hoge kwaliteit.

Hoewel deze samenvatting de basisprincipes van spuitgietmatrijzen weergeeft, kan een diepgaand begrip van elke stap helpen om het matrijsontwerp voor specifieke toepassingen te optimaliseren. Kijk verder om te leren hoe variaties in matrijsmaakprocessen de kwaliteit van het eindproduct en de productie-efficiëntie beïnvloeden.

Spuitgietmatrijzen vereisen nauwkeurige bewerking om de kwaliteit van de onderdelen te garanderen.Echt

Hoge precisie bij het maken van matrijzen zorgt voor consistente, defectvrije onderdelen in spuitgiettoepassingen.

Alle spuitgietmatrijzen zijn gemaakt van staal.Vals

Terwijl staal vaak wordt gebruikt voor matrijzen voor grote productievolumes, worden aluminium matrijzen ook gebruikt voor lage tot middelhoge productie vanwege de kostenefficiëntie en snellere bewerkingstijden.

Hoe accepteer je maatwerkvereisten van klanten?

Voor elk bedrijf dat groei nastreeft, is het van cruciaal belang om te weten hoe de klantaanpassingsaanvragen moeten worden afgehandeld. Door effectieve strategieën te implementeren, kunt u de klantervaring verbeteren en uw activiteiten stroomlijnen. Duik dieper om te leren hoe u uw aanpassingsproces kunt optimaliseren en klantrelaties kunt versterken.

De productie van kunststof matrijzen begint wanneer het technisch personeel van de klant producttekeningen of fysieke objecten aan de matrijzenfabrikant levert.

De fabrikant moet het doel, de verwerkbaarheid, de maatnauwkeurigheid en andere technische vereisten van kunststofonderdelen begrijpen. Het verzamelen, analyseren en verwerken van productgegevens is het proces van het accepteren van de klantspecifieke behoeften door middel van de taakvereisten voor het gieten van kunststofproductie.

Wat zijn de belangrijkste elementen om rekening mee te houden bij het maken van een matrijsontwerp?

Belangrijke elementen bij het ontwerp van matrijzen zijn de keuze van het materiaal, het ontwerp van het koelsysteem, de plaatsing van de deellijn en de locatie van de poort. Door deze factoren op de juiste manier aan te pakken, wordt een optimale stroming gegarandeerd, worden defecten geminimaliseerd en wordt de maakbaarheid verbeterd. Een goed ontworpen matrijs kan cyclustijden en productiekosten aanzienlijk verkorten en tegelijkertijd de productconsistentie verbeteren.

Analyse en verwerking van 2D- en 3D-tekeningen van producten

Ik bekijk 2D- en 3D-tekeningen van producten. Ik kijk naar de vorm van het product, hoe groot het is, hoe dicht het bij de maat moet zijn, hoe het eruit moet zien, wat het moet doen, van wat voor soort plastic het gemaakt is, hoeveel het krimpt, welke kleur en gewenste vorm het heeft, hoe het moet aanvoelen.

Het injectietype bepalen

Als je een kunststof spuitgietmachine kiest, moet je rekening houden met de weekmakersnelheid, vormholte1 injectievolume, klemkracht, effectief gebied voor het installeren van de matrijs, uitwerpmethode en vaste afstand. Daarom sturen sommige klanten de informatie van de spuitgietmachine samen voor uw referentie bij het verzenden van RFQ.

Het aantal vormholtes bepalen en rangschikken

Meestal vertelt de klant je hoeveel caviteiten hij wil, maar soms moet je zelf beslissen.

Het is voornamelijk gebaseerd op de productiebatch van het product (maandelijks of jaarlijks), de grootte van de matrijs en het effectieve gebied van de injectiematrijs voor het installeren van de injectie (of de interne afstand van de trekstang van de injectiemachine), het gewicht van het product en het injectievolume van de injectiemachine, het geprojecteerde gebied van het product en de klemkracht, de nauwkeurigheid van het product, de kleur van het product en de economische voordelen (de productiewaarde van elke matrijs).

Het deeloppervlak bepalen

Over het algemeen is het scheidingsvlak op het vlak gemakkelijker te hanteren, en soms moet je speciale aandacht besteden aan de scheidingsoppervlak in de driedimensionale vorm2.

Bepaling van de malbasis en selectie van standaardonderdelen

Meestal vragen klanten ons welke materialen we moeten gebruiken. Maar soms, als we het zelf kiezen, is het belangrijk om de benodigde sterkte en stijfheid van de mal-gerelateerde onderdelen te controleren om te zien of het gekozen frame voor de mal geschikt is, vooral voor grote mallen.

Ontwerp van het gietsysteem

a. Probeer de afstand tussen de poort3 en alle delen van de mal zo consistent mogelijk en maak het stromingstraject zo kort mogelijk (hoewel dit moeilijk is met een grote poort).

b. De poort moet zo worden geplaatst dat wanneer de gesmolten kunststof in de holte wordt gespoten, deze gericht is naar het deel van de holte dat ruim is en een dikke wand heeft, zodat de kunststof gemakkelijk kan stromen.

c. Wanneer de kunststof in de holte vloeit, probeer dan te vermijden dat ze rechtstreeks naar de holtewand, de kern of het inzetstuk vloeit, zodat de kunststof zo snel mogelijk in alle delen van de holte kan vloeien en vervorming van de kern of het inzetstuk wordt vermeden.

d. Het hekje moet zo worden ontworpen dat het gemakkelijk op het product te verwijderen is, terwijl de impact op het uiterlijk van het product zo klein mogelijk wordt gehouden.

Ontwerp van uitwerpsysteem

Het product kan op drie manieren worden uitgeworpen: mechanisch, hydraulisch of pneumatisch.

Ontwerp van koelsysteem

a. Het koelsysteem organiseren en het type koelsysteem kiezen.

b. Beslissen waar en hoe groot het koelsysteem moet zijn.

c. Belangrijke onderdelen koelen, zoals de kern of het inzetstuk van de bewegende mal.

d. De geleiders en kernen van de geleiders koelen.

e. De koelcomponenten ontwerpen en standaard koelcomponenten kiezen.

f. De afdichtingsstructuur ontwerpen.

Keuze van gietstaal

De materiaalkeuze voor vormdelen (holte, kern) wordt voornamelijk bepaald door de batch en kunststofcategorie van het product.

Bevestiging van de matrijstekening

Zodra de tekening van het matrijsontwerp klaar is, moet deze ter goedkeuring naar de klant worden gestuurd. Pas als de klant akkoord is, kan de matrijs in massaproductie worden genomen. Als de klant een grote mening heeft en grote veranderingen nodig heeft, moet de mal opnieuw worden ontworpen en vervolgens ter goedkeuring aan de klant worden voorgelegd totdat de klant tevreden is.

Uitlaatsysteem

Er zijn een paar manieren om te ventileren:

a. Gebruik ontluchtingsgroeven. Ontluchtingsgroeven worden meestal geplaatst waar de holte het laatst gevuld is. De diepte van de ontluchtingsgroef varieert met verschillende kunststoffen en wordt in principe bepaald door de maximaal toegestane speling als de kunststof geen flash produceert.

b. Gebruik de bijpassende speling van de kern, het inzetstuk, de duwstang, enz. of een speciale ontluchtingsplug om te ontluchten.

c. Soms is het nodig om een ontluchtingspen te ontwerpen om vacuümvervorming door het werkstuk te voorkomen.

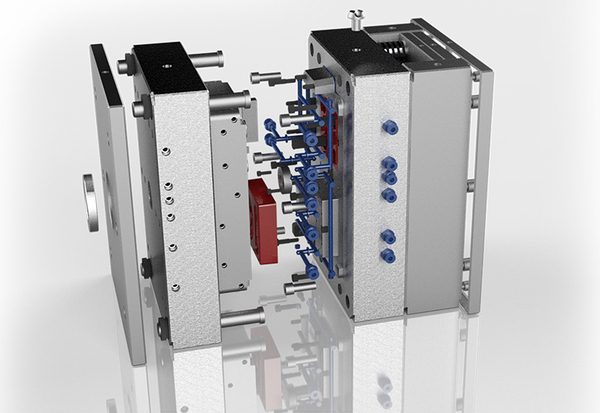

Het engineeringteam ontwerpt de matrijsstructuur4 volgens de producttekeningen, schikt en tekent tekeningen.

Hoe maak je een kunststof spuitgietmatrijs?

Om kunststof spuitgietmatrijzen te maken, begin je met het ontwerpen van de matrijs met behulp van CAD-software, gevolgd door het selecteren van de juiste materialen, meestal staal of aluminium. Vervolgens wordt de matrijs machinaal bewerkt en geassembleerd om op spuitgietmachines te passen. Belangrijke stappen zijn prototypes maken, testen en de matrijs optimaliseren voor specifieke productiebehoeften.

Elektroden programmeren en verwijderen

Als het matrijsontwerp klaar is, moet je CNC-programma's maken en de elektroden eruit halen voor EDM-bewerking op basis van de verwerkingsomstandigheden van elk onderdeel.

Bewerking

De mal wordt mechanisch verwerkt, inclusief CNC-verwerking, EDM-verwerking, draadsnijden, diepgatboren, enz.

Nadat de malbasis en materialen zijn besteld, is de mal alleen in een ruwe verwerkingstoestand of alleen staalmateriaal. Op dit moment moet een reeks mechanische bewerkingen worden uitgevoerd volgens de ontwerpintentie van de mal om verschillende onderdelen te maken.

CNC-bewerking5is ook een bewerkingscentrum met numerieke besturing, en de vereisten omvatten diverse bewerkingsprocedures, gereedschapsselectie, bewerkingsparameters, enz.

EDM-bewerking is elektrische ontladingsbewerking, een proces dat gebruikmaakt van ontlading om materialen aan te tasten om de vereiste grootte te bereiken, dus het kan alleen geleidende materialen bewerken. De gebruikte elektroden zijn meestal koper en grafiet.

Montage bank

Bankwerk is heel belangrijk in het proces van matrijzen maken, en het loopt door het hele proces van matrijzen maken. Bankwerk, matrijsassemblage, draaien, frezen, slijpen en boren zijn allemaal goed.

Schimmels sparen en polijsten

Mal sparen en polijsten is het proces waarbij schuurpapier, oliesteen, diamantpasta en andere gereedschappen worden gebruikt om de malonderdelen te bewerken nadat de mal is bewerkt door CNC, EDM en bankwerk, en voordat de mal wordt geassembleerd.

Wat is schimmelinspectie en schimmelonderzoek?

Bij matrijsinspectie worden matrijzen onderzocht op defecten en kwaliteitsproblemen voordat de productie begint. Een matrijsproef test de matrijs om de prestaties te verifiëren, zodat de onderdelen aan de specificaties voldoen. Belangrijke voordelen zijn onder andere het vroegtijdig identificeren van potentiële problemen en het optimaliseren van de productie-efficiëntie, wat uiteindelijk leidt tot producten van hogere kwaliteit.

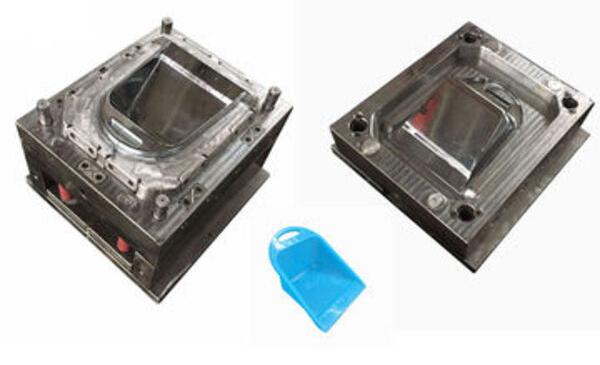

Schimmelinspectie

De acceptatienorm voor kunststof mallen is een reeks stappen voor het inspecteren, testen en evalueren van de mal nadat deze is gemaakt om er zeker van te zijn dat deze voldoet aan de ontwerpvereisten en productienormen. Hieronder volgt de belangrijkste inhoud van de acceptatienorm voor kunststof mallen:

Inspectie van het uiterlijk van plastic vormen

Controleer of het oppervlak van de kunststof mal vlak is, zonder barsten, bramen, bellen en andere defecten, en of er geen duidelijke vervorming of schade is.

Inspectie van de plastic malgrootte

Controleer of de grootte van de kunststof mal voldoet aan de ontwerpvereisten, inclusief de totale grootte van de mal, de grootte van de onderdelen, de grootte van het gat, enz.

Inspectie van het plastic Vormstaalmateriaal

Zorg ervoor dat de materialen die voor de kunststof mal worden gebruikt, voldoen aan de ontwerpvereisten en productienormen, inclusief het materiaal van het malstaal, de hardheid, de warmtebehandeling enz.

Inspectie van assemblage van kunststofvormen

Zorg ervoor dat de plastic mal goed in elkaar zit, dat de onderdelen goed vastzitten, dat de bajonet goed vastzit en dat de geleidepennen, geleidingsbussen, veren en andere dingen er allemaal zijn.

Proeven met plastic mallen

Doe een proef met een kunststof mal om te zien of de mal goed opent en sluit, of hij goed uitwerpt, of hij goed koelt, of de kunststof goed vloeit en of hij goede onderdelen maakt.

De plastic Test van de Vormlevensduur

Test de levensduur van de matrijs om het gebruik van de kunststof matrijs binnen een bepaalde spuitgietcyclus te controleren, inclusief slijtage, vervorming, scheuren enz. van de kunststof matrijs.

Onderhoudsinstructies voor kunststof mallen

Leer hoe je plastic mallen onderhoudt, zoals schoonmaken, smeren en roest voorkomen op plastic mallen zodat ze langer meegaan.

Schimmelproef

a. Leer eerst het proefproces voor matrijzen en de belangrijkste voorzorgsmaatregelen tijdens het proefproces voor matrijzen kennen door de volgende materialen te begrijpen.

b. Maak kennis met het eigenlijke proefproces door te oefenen op de proeflocatie.

c. Controleer het uiterlijk van de mal, het materiaal van de mal, het gietsysteem en de ondersteuning van de mal. Terugzetten. Uitnemen en inbrengen van kernen. Oppakken, uitlaten. Watertransportsysteem, spuitgietprocessysteem, productuiterlijk, grootte en functionele coördinatie voor acceptatie.

Nadat de mal is gemaakt, vóór de eerste malproef

Controleer of de mal veiligheidsvoorzieningen heeft (zoals een gedwongen terugloopmechanisme of een eindschakelaarmechanisme voor de uitwerpplaat, dit zijn voorzieningen die ervoor zorgen dat de mal niet beschadigd raakt in een abnormale toestand).

Controleer of de uitwerp- en terugloopmechanismen van de matrijs zijn geïnstalleerd.

Veel voorkomende uitwerp- en terugkeermechanismen zijn trekstangmechanismen (er moet worden bevestigd of de trekstangen gebalanceerd zijn en of het aantal trekstangen voldoende is) en cilindermechanismen.

Soms is er hulp bij het uitwerpen met gas. Of de spuitmondnaald in een Z-vorm is gemaakt om de positie van het koude materiaal te trekken (het blijkt dat de spuitmond vaak aan de mal blijft plakken in de zesde werkplaats). Het eindvlak van de retourstang is vlak en er is geen puntlassen. Er is geen pakking aan de onderkant van de embryokop, puntlassen.

Alle glijdermallen moeten oliegroeven hebben op het bewegende deel van de glijder.

Nadat de matrijs op de spuitgietmachine is geïnstalleerd, moet je je niet haasten om het spuitgieten en het afstellen van de matrijs te doen. Vraag in plaats daarvan de monteur om de spuitgietmachine op handbediening te zetten en vraag de monteur om elke handeling aan de matrijs handmatig uit te voeren.

Nadat het bovenstaande voorbereidende werk is bevestigd, kan de mal worden aangepast.

Naast de grootte, het uiterlijk en andere gebreken van het monster zelf, is het ook noodzakelijk om een algehele montagebevestiging te combineren. Daarom moet je elke keer dat je de mal probeert, proberen om alle assemblagedelen mee te nemen.

De algemene montagebevestiging kan je een directer inzicht geven in de montageproblemen van het proefmodelproduct. Bovendien is het voor de bestaande assemblageproblemen handiger om het wijzigingsplan te analyseren. Het kan complexiteit voorkomen en tijd besparen.

Als de mal eenmaal gemaakt is, moeten we de spuitgietmachine gebruiken om een proefmal te maken om te zien of de mal goed is en of de structuur van het plastic onderdeel goed is. Met de proefmal kunnen we de mal tijdens het biermaken zien en zien of de structuur van het kunststof onderdeel goed is.

Hoe schimmelmodificatie en schimmelreparatie uitvoeren?

Bij matrijsmodificatie wordt het ontwerp van de matrijs aangepast om de kwaliteit van het product te verbeteren en defecten te verminderen, terwijl bij matrijsreparatie schade wordt hersteld om de levensduur van de matrijs te verlengen. De belangrijkste technieken zijn oppervlaktepolijsten, beschadigde onderdelen vervangen en het ontwerp aanpassen om de functionaliteit te verbeteren.

Als je een kunststof matrijs lang gebruikt, slijt hij onvermijdelijk. Als de matrijs beschadigd of vervormd is, moeten we hem op tijd repareren om ervoor te zorgen dat de producten die de spuitgietmachine maakt geen gebreken vertonen.

Methoden voor vormmodificatie voor spuitgieten

De mal opnieuw ontwerpen

De sleutel tot het volledig oplossen van het probleem is het herontwerpen van de matrijs. Op basis van de problemen van de oorspronkelijke matrijs worden de matrijsstructuur, het snijvlak, de positie van de poort, enz. geoptimaliseerd en ontworpen.

Tegelijkertijd moeten de selectie van matrijsmaterialen en de optimalisatie van het warmtebehandelingsproces worden overwogen om de levensduur en duurzaamheid van de matrijs te verbeteren. Om bijvoorbeeld het probleem van onvoldoende smeltvulling door een ongelijkmatig deellijnoppervlak van de mal op te lossen, kan het deellijnoppervlak opnieuw worden ontworpen om de smeltvulling uniformer te maken.

Malparameters wijzigen

Het wijzigen van de matrijsparameters is een eenvoudige en snelle manier om de matrijs aan te passen. Door de parameters zoals de grootte van de matrijs, de precisie van de matrijs en de oppervlakteruwheid van de matrijs aan te passen, kunnen de kwaliteit en de productie-efficiëntie van het product worden verbeterd.

Door bijvoorbeeld de grootte en positie van de poort aan te passen, kan het vulproces van de smelt worden geoptimaliseerd en de kwaliteit van het product worden verbeterd; door de oppervlakteruwheid van de mal te verminderen, kan het residu van het product worden verminderd en de productie-efficiëntie worden verbeterd.

Vervanging van schimmelaccessoires

Het vervangen van matrijsaccessoires is een populaire en relatief goedkope manier om matrijzen aan te passen. Onderdelen in de mal die gevoelig zijn voor slijtage en defecten, zoals holtes, kernen, poorthulzen enz. kun je vervangen door materialen of oppervlaktebehandelingen die beter bestand zijn tegen slijtage en corrosie.

U kunt ook meer geavanceerde matrijsonderdelen kiezen op basis van uw werkelijke productiebehoeften om de productie-efficiëntie en productkwaliteit te verbeteren. Zo kan het vervangen van een holte die snel slijt door een zeer slijtvast materiaal de levensduur van de matrijs effectief verlengen.

Het aanpassen van spuitgietmatrijzen is belangrijk. Het is belangrijk omdat het je onderdelen beter en je productie sneller kan maken. Als je een matrijs aanpast, moet je weten wat je doet.

Je moet weten wat je doet, want je wilt het niet verpesten. Je wilt het niet verknoeien omdat je geen slechte mal wilt maken. Je wilt geen slechte mal maken omdat je geen slechte onderdelen wilt maken.

Je wilt geen slechte onderdelen maken omdat je geen geld wilt verliezen. Je wilt geen geld verliezen omdat je geld wilt verdienen. Je wilt geld verdienen omdat je zaken doet. Je doet zaken omdat je geld wilt verdienen.

Verwerking van koelsysteem:

Voor de verwerking van het koelsysteem (boren en watertransport) vereist het product over het algemeen dat het watertransport van de voorste matrijs moet worden verwerkt wanneer de eerste gegevens van de matrijsmodificatie worden uitgegeven, en dat het watertransport van de achterste matrijs moet worden verwerkt nadat de tweede gegevens van de matrijsmodificatie zijn uitgegeven.

Echter, voor situaties waarin het openen van het watertransport een grotere invloed heeft op het brouwen, zoals het brouwen van PC-materialen (brouwen met hete olie is vereist), probeer het te openen vóór de eerste proefvorm.

Verwerking van koelsysteem

Als je de structurele ontwerptekeningen maakt, moet je dus over alle verschillende situaties nadenken en proberen de hoeveelheid werk te beperken die je moet doen om de mal te veranderen, zodat het water door de pijp kan stromen en je zo snel mogelijk kunt uitzoeken hoe groot het bier gaat worden.

Waarom hebben we schimmelonderhoud nodig?

Onderhoud van mallen voorkomt defecten en verlengt de levensduur van mallen door ze schoon te houden en goed te laten functioneren. Regelmatige controles helpen slijtage op te sporen, waardoor productieonderbrekingen en -kosten worden beperkt. De belangrijkste voordelen zijn een betere productkwaliteit, minder uitval en een efficiëntere productie.

In het dagelijkse productieproces is matrijsonderhoud belangrijker dan matrijsreparatie. Schimmelreparatie is namelijk vergelijkbaar met het repareren van mechanische apparatuur. Hoe vaker de matrijs wordt gerepareerd, hoe slechter deze gaat presteren. Tot op zekere hoogte verkort het ook de levensduur van de mal.

Omdat de mal onder hoge temperatuur en hoge druk werkt, en lange tijd in contact is met lucht, kan hij gemakkelijk roesten, dus de mal moet goed onderhouden worden. Als er niet mee wordt gebrouwen, moet de mal worden ingesmeerd met roestwerende olie, boter enzovoort.

Ook omdat de matrijsstaal6levensduur heeft en het ontwerp van de matrijsstructuur niet redelijk is, kunnen sommige dunne staalstructuren of uitwerppennen barsten en breken, en ze moeten constant worden onderhouden en gerepareerd in het latere onderhoud. Daarom moeten we het onderhoud van de matrijs in normale tijden goed uitvoeren.

Conclusie

Zetar Mold Co, Ltd is een one-stop service fabrikant van schimmel ontwerp, spuitgiet verwerking, product spuitgieten, plastic shell oppervlaktebehandeling (spuiten, zeefdruk, enz.).

Het bedrijf is goed uitgerust en beschikt over een groep technici met 20 jaar ervaring in het verwerken van spuitgietmatrijzen. Wij, Zetar Mold, zijn een bedrijf dat door liefde wordt geleid. Ons doel is om een gelukkige onderneming te creëren. Wij richten ons op het oplossen van verschillende maatwerkproblemen voor klanten.

-

Leer meer over Gietholte: Gieten is het proces waarbij grondstoffen worden gesmolten en verhit tot de gewenste temperatuur. ↩

-

Meer informatie over automatische bepaling van 3-D deellijnen en oppervlakken in het ontwerp van kunststof spuitgietmatrijzen: De 3-D deellijnen worden gegenereerd op basis van het voorgestelde criterium dat rekening houdt met de hierboven geprojecteerde gebieden van randlussen. ↩

-

Leer meer over Soorten poorten voor spuitgieten: Een complete ontwerpgids: Het ontwerp van een spuitgietpoort helpt bedrijven om kunststof onderdelen met de beste kwaliteit te maken. ↩

-

Meer informatie over spuitgietonderdelen: De structuur begrijpen: De belangrijkste onderdelen van een spuitgietsysteem zijn de basisstructuur van de matrijs, het vormsysteem, het toevoersysteem, het uitwerpsysteem.... ↩

-

Meer informatie over Wat is CNC verspanen? Een overzicht van het CNC verspaningsproces: Het CNC proces werkt in tegenstelling tot - en vervangt daarmee - de beperkingen van handmatige besturing..... ↩

-

Meer informatie over gietstaal: Gietstaal is een materiaal dat wordt gebruikt om de matrijzen te maken, zoals koudstansmatrijzen, matrijzen voor warm smeden, matrijzen voor spuitgieten en nog veel meer. ↩