Aangepaste PET spuitgieten fabriek

Handleiding voor productie en ontwerp van PET-spuitgieten

Hulpmiddelen voor De volledige gids voor PET-spuitgieten

Wat is PET?

Polyethyleentereftalaat (PET)

Polyethyleentereftalaat (PET), ook bekend als polyesterhars, is het belangrijkste type thermoplastisch polyester. Het is een veelgebruikt thermoplastisch polymeer dat behoort tot de polyesterfamilie. Het bestaat voornamelijk uit twee belangrijke monomeren: ethyleenglycol en tereftalaatzuur. Wanneer deze bestanddelen polymeriseren, vormen ze PET met lange ketens, dat kan worden verwerkt tot verschillende vormen zoals vezels, films en verpakkingen.

PET is een melkwit of lichtgeel, zeer kristallijn polymeer met een glad en glanzend oppervlak. Het heeft een goede kruipweerstand, vermoeiingsweerstand, slijtvastheid en maatvastheid. Het heeft weinig slijtage, een hoge hardheid en de hoogste taaiheid onder de thermoplastische kunststoffen. Het heeft goede elektrische isolatie, wordt minder beïnvloed door temperatuur, maar heeft een slechte coronaweerstand. Het is niet giftig, weerbestendig en heeft een goede chemische stabiliteit. Het absorbeert weinig water en is bestand tegen zwakke zuren en organische oplosmiddelen, maar is niet bestand tegen onderdompeling in heet water en alkali. PET-hars heeft een hoge glasovergangstemperatuur, langzame kristallisatiesnelheid, lange vormcyclus, grote vormkrimp, slechte maatvastheid, brosse kristallisatie en lage hittebestendigheid.

Welke soorten PET-materialen zijn er?

Polyethyleentereftalaat (PET) is een veelzijdig en veel gebruikt thermoplastisch polymeer dat behoort tot de polyesterfamilie. Het kan op basis van zijn structuur en toepassingen worden ingedeeld in verschillende types:

1. Standaard PET (polyethyleentereftalaat):

Gewoon PET is het meest voorkomende type PET en wordt in veel industrieën gebruikt omdat het geweldige chemische, thermische en mechanische eigenschappen heeft. Het is een semikristallijn polymeer dat helder en sterk is en gassen en vocht buiten houdt. PET wordt veel gebruikt in verpakkingen, vooral voor flessen voor drank en verpakkingen voor voedsel.

2. Amorf PET (APET):

APET is een type PET dat geen kristallijne structuur heeft, waardoor het heel helder en glanzend is. APET wordt meestal gebruikt in dingen waar je doorheen moet kunnen kijken. Het verandert niet veel van vorm als het heet wordt, je kunt er gemakkelijk vormen van maken en het is vrij taai en wordt niet aangetast door chemicaliën.

3. Kristallijn PET (C-PET):

C-PET is kristallijner dan gewoon PET, waardoor het ondoorzichtiger is en beter tegen hitte kan. Omdat het bestand is tegen hoge temperaturen, wordt C-PET vaak gebruikt in dingen die heet worden, zoals dienbladen voor levensmiddelen die in de oven kunnen. De extra kristalliniteit maakt het ook sterker, zodat het meer druk aankan.

4. Biaxiaal georiënteerd PET (BOPET):

Biaxiaal georiënteerd PET (BOPET) is een type PET dat in twee richtingen is uitgerekt, waardoor het sterker, stabieler en doorzichtiger is. BOPET-folies worden in veel verschillende industrieën en voor verpakkingen gebruikt. Het heeft een grote treksterkte, houdt vocht goed buiten en is een goede barrière.

5. Glycol-gemodificeerd PET (PETG):

Glycol-gemodificeerd PET (PETG) is een materiaal dat is gemodificeerd door glycol toe te voegen tijdens het polymerisatieproces. Door deze modificatie is PETG flexibeler en gemakkelijker te verwerken dan standaard PET, vooral bij thermovormen en extrusie. Het is transparanter en slagvaster dan standaard PET en wordt vaak gebruikt in toepassingen die duurzaamheid en helderheid vereisen.

6. Gerecycled PET (rPET):

rPET wordt gemaakt van PET dat is gerecycled uit consumenten- of industrieel afval. Het recyclen van PET vermindert de milieu-impact van plastic afval, spaart hulpbronnen en vermindert de uitstoot van broeikasgassen. rPET behoudt veel van de eigenschappen van nieuw PET, maar kan enigszins afwijken door verschillen in het recyclingproces.

7. Technische PET:

Engineer-grade PET is een hoogwaardig PET dat is ontworpen voor veeleisende industriële en technische toepassingen. Dit type PET is gemodificeerd om de mechanische sterkte, hittebestendigheid en slijtvastheid te verbeteren. Vanwege de sterkte, maatvastheid en slijtvastheid en chemicaliën wordt engineer-grade PET vaak gebruikt in mechanische onderdelen, auto-onderdelen en elektrische toepassingen.

Wat zijn de kenmerken van polyethyleentereftalaat (PET)?

PET, of polyethyleentereftalaat, is een superpopulair soort polyester dat kan worden gesmolten en weer afgekoeld. Het wordt in allerlei dingen gebruikt, zoals verpakkingen, elektronica en de bouw, omdat het zo goed is in het vormen van een vaste stof. Hier vind je een heleboel dingen die je moet weten over PET:

1. Fysische eigenschappen:

Kleur en glans: PET-materialen zijn meestal wit of lichtgeel en hebben een hoge kristalliniteit, met een glad en glanzend oppervlak. PET is heel helder, dus je kunt zien wat er in de verpakking zit en het ziet er goed uit. Je kunt het helder of niet helder maken, en dat maakt het sterk of niet sterk.

Dichtheid en gewicht: PET heeft geen hoge dichtheid en is licht, vooral vergeleken met materialen als glas of metaal, waardoor het goedkoper te vervoeren en te gebruiken is.

2. Mechanische eigenschappen:

Sterkte en stijfheid: PET-materialen zijn supersterk en stijf, wat betekent dat ze heel sterk zijn en niet uit vorm worden gebogen in structurele toepassingen. Ze hebben een treksterkte van ongeveer 11.500 psi, zijn superhard en kunnen tegen een stootje, dus je kunt ze de hele dag bewerken en gieten.

② Buiging en flexibiliteit: PET heeft een uitstekende buigweerstand, waardoor het meerdere vouwen kan doorstaan zonder beschadigd te raken. Bovendien kan de flexibiliteit worden aangepast op basis van verwerkingsmethoden, waardoor het kan variëren tussen halfstijf en stijf.

Slijtvastheid en antistatische eigenschappen: PET heeft een uitstekende slijtvastheid en een lage vochtabsorptie, wat zorgt voor stabiliteit bij langdurig gebruik. PET is echter gevoelig voor statische elektriciteit, vooral bij het verpakken van poedervormige materialen, waardoor antistatische maatregelen nodig zijn.

3. Thermische eigenschappen:

Hittebestendigheid: PET heeft een goede hittebestendigheid, met een warmtevervormingstemperatuur van ongeveer 85 °C. Zuiver PET heeft een beperkte stabiliteit bij hoge temperaturen, maar verbeterde behandelingen, zoals met glasvezel versterkt PET, verbeteren de hittebestendigheid aanzienlijk, met een warmtevervormingstemperatuur tot 225 °C en zelfs een langdurige gebruikstemperatuur tot 120 °C.

Glasovergangstemperatuur (Tg) en smeltpunt: PET's Tg ligt gewoonlijk tussen 65°C en 80°C, afhankelijk van de kristalliniteit, wat de temperatuur is waarbij het materiaal van bros overgaat in buigzaam. Het smeltpunt van PET ligt tussen 240°C en 270°C, wat betekent dat PET bij hogere temperaturen kan worden verwerkt zonder af te breken.

4. Chemische eigenschappen:

① Chemische weerstand: PET is vrij goed bestand tegen de meeste chemicaliën (zoals zwakke zuren, zwakke alkaliën, alcoholen en oliën) en behoudt zijn chemische stabiliteit op verschillende plaatsen. Maar het is niet zo goed bestand tegen sterke alkaliën en heet water, waardoor het kan afbreken.

Vocht- en gasbarrière-eigenschappen: PET houdt vocht goed buiten je spullen. Het houdt ook heel goed zuurstof en kooldioxide uit je eten, waardoor het langer houdbaar is.

Antimicrobiële eigenschappen: PET heeft ook antimicrobiële eigenschappen, waardoor het ideaal is voor het verpakken van voedsel en dranken die super schoon moeten zijn.

5. Andere eigenschappen:

① Elektrische isolatie: PET heeft geweldige elektrische isolatie-eigenschappen, waardoor het perfect kan worden gebruikt als isolatiemateriaal in elektronische producten en elektrische apparaten, en zelfs bij hoge temperaturen en hoge frequenties goede elektrische prestaties blijft leveren. Het heeft echter een slechte coronaweerstand.

Dimensionale stabiliteit: PET-materialen zijn zeer vormvast, zelfs als de temperatuur verandert. Ze blijven sterk en zien er goed uit.

Recyclebaarheid en duurzaamheid: PET is een milieuvriendelijk materiaal dat kan worden gerecycled en het is een van de meest gerecyclede kunststoffen ter wereld. Na recycling en verwerking kan PET worden gebruikt om nieuwe producten te maken, zoals textiel, tapijten en bouwmaterialen.

Wat zijn de eigenschappen van PET?

Polyethyleentereftalaat (PET) is een veelgebruikt thermoplastisch polymeer dat bekend staat om zijn uitstekende mechanische, thermische en chemische eigenschappen. Hieronder staat een uitgebreide tabel met de belangrijkste eigenschappen van PET:

| Eigendom | PET | APET | CPET | PETG | rPET |

|---|---|---|---|---|---|

| Dichtheid | 1,38-1,40 g/cm³ | 1,33-1,35 g/cm³ | 1,40-1,45 g/cm³ | 1,27-1,30 g/cm³ | 1,38-1,40 g/cm³ |

| Treksterkte | 50-80 MPa | 50-70 MPa | 60-90 MPa | 45-65 MPa | 50-80 MPa |

| Flexural Modulus | 2000-3000 MPa | 2200-2600 MPa | 2000-3000 MPa | 2000-2400 MPa | 2000-3000 MPa |

| Rek bij breuk | 50-150% | 90-120% | 30-80% | 100-150% | 50-150% |

| Hitte Afbuiging Temp (HDT) | 70-80℃ (0,45 MPa) | 60-75℃ (0,45 MPa) | 200-220℃ (0,45 MPa) | 60-75℃ (0,45 MPa) | 70-80℃ (0,45 MPa) |

| Waterabsorptie | 0.1-0.4% | 0.2-0.4% | 0.1-0.3% | 0.1-0.3% | 0.1-0.4% |

| Smeltpunt | 250-260℃ | - | - | - | 250-260℃ |

| Lichttransmissie | - | Tot 90% | - | Tot 90% | - |

| Hittebestendigheid | - | - | Hittebestendigheid | - | - |

Kunnen PET-materialen spuitgegoten worden?

Natuurlijk kan PET (polyethyleentereftalaat) spuitgegoten worden. PET is een thermoplastisch polymeer dat in veel dingen wordt gebruikt, zoals drankflessen, voedselverpakkingen en verpakkingen.

Kenmerken en vereisten van PET spuitgieten:

1. Materiaalkenmerken:

Thermoplastisch polymeer: PET is een thermoplastisch polymeer dat semikristallijn is. Het heeft een hoge glans, dimensionale stabiliteit, UV-bestendigheid en een goede treksterkte en stijfheid. Het wordt veel gebruikt in drankflessen, voedselcontainers enzovoort.

Absorptie van vocht: PET absorbeert vocht uit de lucht, dus het moet goed gedroogd worden voordat het verwerkt wordt om te voorkomen dat het verknoeit of niet goed werkt.

2. Belangrijkste verwerkingseisen:

Drogen: PET moet 4-6 uur drogen bij 120-160°C om ervoor te zorgen dat het vochtgehalte lager is dan 0,02% om broosheid en andere vormfouten te voorkomen.

Smelttemperatuur: Meestal tussen 240-280°C. PET heeft een hoog smeltpunt, dus de temperatuur moet nauwkeurig worden geregeld om ervoor te zorgen dat het gelijkmatig smelt.

Vormtemperatuur: Houd het tussen 80-120°C om ervoor te zorgen dat het materiaal goed afkoelt en controleer de kristalliniteit, die de sterkte, transparantie en grootte van het eindproduct beïnvloedt.

Injectiedruk: omdat PET dik is, heb je meer injectiedruk nodig (meestal 80-140 MPa) om de mal te vullen en ervoor te zorgen dat je materiaal goed is.

Injectiesnelheid: die moet je onder controle houden. Als je dat niet doet, zul je kromtrekken, zinken en allerlei problemen krijgen, vooral met glasvezelversterkte PET-materialen.

3. Kristallisatie en ontwerp van mallen:

Kristalliniteit: PET kan amorf of semikristallijn zijn, afhankelijk van hoe snel het afkoelt. Kristalliniteit beïnvloedt hoe het eindproduct eruitziet en hoe sterk het is. U moet de matrijs en koelkanalen goed ontwerpen.

Vormontwerp: PET-mallen moeten goed geventileerd zijn en snelle koelkanalen hebben om te voorkomen dat het materiaal wordt afgebroken en om ervoor te zorgen dat het onderdeel voldoende tijd heeft om af te koelen en om defecten te verminderen.

Wat zijn de belangrijkste overwegingen voor PET-spuitgieten?

PET spuitgieten is een belangrijk proces voor het maken van lichtgewicht, splintervrije en recyclebare kunststof producten. Er zijn veel dingen die je goed moet doen om het goed te doen. Hier zijn enkele van de belangrijkste dingen waar je rekening mee moet houden als je aan PET-spuitgieten doet. Als je deze dingen goed aanpakt, is de kans veel groter dat je snel goede onderdelen maakt met een hoge kwaliteit en tegen lage kosten.

1. Materiaalkeuze en voorbereiding:

Droogbehandeling: PET is erg gevoelig voor vocht en heeft een sterke hygroscopiciteit. Als het vochtgehalte te hoog is, kan het materiaal bij hoge temperaturen gemakkelijk hydrolyseren, waardoor het moleculaire gewicht afneemt, de kleur van het product donkerder wordt, het bros wordt en zelfs de mechanische eigenschappen afnemen. Daarom moet PET worden gedroogd voordat het wordt verwerkt. Over het algemeen is de droogtemperatuur 150-170 graden en de droogtijd 3-4 uur. Na het drogen kan het materiaal getest worden op conformiteit met de luchtshotmethode. Daarnaast mag het aandeel gerecycled PET niet groter zijn dan 25%. Het moet gedroogd worden voor gebruik om kwaliteitsproblemen te voorkomen.

Controle smelttemperatuur: De smelttemperatuur van PET-materialen ligt gewoonlijk tussen 270°C en 280°C. Voor glasvezelversterkt PET (GF-PET) ligt de temperatuur iets hoger, tussen 290°C en 315°C. Je moet de smelttemperatuur goed regelen. Als de temperatuur te laag is, zal de smelt slecht vloeien. Als de temperatuur te hoog is, wordt de moleculaire structuur vernietigd en zal het product niet goed presteren.

③ Gebruik van gerecycled PET (rPET): Als rPET wordt gebruikt voor spuitgieten, moet de gebruikte hoeveelheid worden bepaald op basis van de specifieke toepassingseisen. De stroomsnelheid en fysische eigenschappen van rPET kunnen verschillen van nieuwe materialen, waardoor tests nodig zijn voor gebruik, waarbij meestal 5%-100% rPET wordt gebruikt.

2. Ontwerp van injectiemachines en -vormen:

① Keuze van de injectiemachine: Voor PET is meestal een schroef-injectiemachine nodig, met een schroef voorzien van een terugslagklep en een L/D-verhouding van 15:1 tot 20:1, met een compressieverhouding van ongeveer 3:1. Als de L/D-verhouding te hoog is, blijft het materiaal te lang in het vat, wat thermische degradatie veroorzaakt. Als de L/D-verhouding te hoog is, blijft het materiaal te lang in het vat, wat thermische degradatie veroorzaakt; als de compressieverhouding te laag is, is de afschuifverwarming niet voldoende en zal de plastificering slecht zijn. Bovendien moeten bij het verwerken van glasvezelversterkt PET de schroef en de binnenwanden van het vat gemaakt zijn van slijtvaste materialen om slijtage te verminderen.

Vormontwerp: Het ontwerp van de matrijs is direct gerelateerd aan de maatvastheid, de uiterlijke kwaliteit en de productie-efficiëntie van het product. PET-materiaal is gevoelig voor kromtrekken, dus bij het ontwerp van de matrijs moet rekening worden gehouden met de behoefte aan voldoende uitlaat om te voorkomen dat er gas in het product wordt opgesloten. Het wordt aanbevolen om isolatieplaten te gebruiken tussen de matrijs en de sjabloon van de injectiemachine om te voorkomen dat warmteoverdracht de temperatuur van de matrijs beïnvloedt. De matrijstemperatuur wordt meestal geregeld op 5-15°C om snelle kristallisatie van PET te voorkomen, wat de transparantie van het product beïnvloedt. Een redelijk poortontwerp kan ervoor zorgen dat het gesmolten PET gelijkmatig in de matrijs wordt gevuld, waardoor productdefecten worden voorkomen.

3. Optimalisatie van het injectieproces:

Injectiesnelheid en -druk: PET-materiaal heeft een goede vloeibaarheid en de injectiesnelheid moet snel zijn om te voorkomen dat het materiaal te vroeg in de mal stolt. Een te hoge injectiesnelheid kan echter de afschuifsnelheid verhogen en het materiaal broos maken. Over het algemeen moet de injectietijd binnen 4 seconden worden gehouden. De injectiedruk moet worden aangepast aan de structuur van het product en het ontwerp van de matrijs, meestal tussen 80 MPa en 150 MPa. De injectiedruk voor met glasvezel versterkt PET kan hoger zijn, rond 90 MPa tot 150 MPa.

② Tegendruk en houddrukregeling: Houd de tegendruk zo laag mogelijk, meestal onder 100 bar, om schroefwrijving en materiaaldegradatie te verminderen. Een redelijke houddruktijd helpt ervoor te zorgen dat de mal volledig gevuld is en vermindert defecten zoals bellen en deuken.

Verblijftijd en koeling: De verblijftijd van het materiaal in de injectiemachine mag niet te lang zijn, omdat langdurige blootstelling aan hoge temperaturen kan leiden tot materiaaldegradatie. Als de machine kort is gestopt (minder dan 15 minuten), kan deze worden gereinigd met luchtstoten; als de stop echter langer dan 15 minuten duurt, moet polyethyleen (PE) materiaal worden gebruikt om de schroef te reinigen en moet de temperatuur van de cilinder worden verlaagd tot de temperatuur van het PE-materiaal om afbraak van PET-materiaal te voorkomen.

4. Schimmelonderhoud en kwaliteitscontrole:

Vormonderhoud: PET-mallen zijn veeleisend en mallen moeten tijdens het gebruik worden gereinigd en onderhouden. Vooral bij het verwerken van met glasvezel versterkt PET kunnen de glasvezels slijtage veroorzaken aan de mallen, dus het oppervlak van de mal moet worden gemaakt van slijtvaste materialen of regelmatig worden gerepareerd. Daarnaast moeten de ontluchtingspoorten van de mal redelijk zijn ontworpen om overmatige flash te voorkomen en toch een soepele stroom van de smelt te garanderen.

Kwaliteitsinspectie en -controle: Het is erg belangrijk om een uitgebreid kwaliteitscontrolesysteem op te zetten in het proces van PET spuitgieten. Naast online inspectie moeten regelmatige dimensionale inspectie en fysieke prestatietests worden uitgevoerd om ervoor te zorgen dat het product voldoet aan de eisen van de specificaties. De matrijstemperatuur, smelttemperatuur en injectieparameters moeten strikt worden gecontroleerd om de oppervlakteafwerking, transparantie en maatnauwkeurigheid van het product te garanderen.

5. Verwerking na het gieten en andere overwegingen:

Verwerking na het gieten: Sommige PET-producten hebben verdere verwerking nodig, zoals gloeien of een UV-stabilisatiebehandeling, om ze sterker te maken en beter bestand tegen veroudering. Deze extra stappen kunnen er echt voor zorgen dat een product langer meegaat, vooral onder zware omstandigheden.

Verwerking van kleuren en additieven: PET vereist een hoge stabiliteit voor kleuren en additieven. Verkeerd gebruik van kleurstoffen of additieven kan kleurverschillen of prestatieproblemen veroorzaken. Kies de juiste additieven op basis van uw behoeften om ervoor te zorgen dat uw product presteert en eruitziet zoals u dat wilt.

6. Productie-efficiëntie en kostenbeheersing:

Optimalisatie van productiecyclus en efficiëntie: Het PET spuitgietproces duurt meestal langer om te produceren, vooral voor grote productiedelen, dus het is belangrijk om de cyclus te optimaliseren. Door het koelsysteem van de matrijs redelijk te regelen en de injectieparameters te optimaliseren, kunt u de cyclustijd effectief verkorten en de productiekosten verlagen.

Matrijs- en materiaalkosten: De ontwerp- en productiekosten van mallen zijn hoog, vooral voor mallen met meerdere caviteiten, die de productie-efficiëntie kunnen verbeteren maar ook de onderhoudskosten kunnen verhogen vanwege hun complexiteit. De materiaalkeuze heeft ook een grote invloed op de totale kosten; het gebruik van efficiënte en gemakkelijk te verwerken PET-materialen kan de productiekosten aanzienlijk verlagen.

Hulpmiddelen voor de volledige gids voor PET-spuitgieten

Hoe PET-spuitgieten uit te voeren: Een stap-voor-stap handleiding

PET (Polyethyleen Tereftalaat) spuitgieten is een geweldige manier om plastic dingen te maken. Het wordt veel gebruikt voor verpakkingen, om dingen te maken voor de industrie en om dingen te maken die u kunt kopen. Er zijn veel stappen om dingen met PET te maken en elke stap is belangrijk om ervoor te zorgen dat de dingen die je maakt niet slecht zijn. Hier volgt een gedetailleerde handleiding voor het maken van dingen met PET:

1. Vormontwerp en voorbereiding:

Vormontwerp: Het matrijsontwerp is waar het allemaal begint bij spuitgieten. Ingenieurs gebruiken CAD-software (Computer-Aided Design) om het matrijsmodel te ontwerpen, rekening houdend met hoe het gesmolten PET zal stromen, hoe het zal afkoelen en hoe de onderdelen uit de matrijs zullen worden verwijderd. Matrijzen worden meestal gemaakt van duurzame materialen zoals gehard staal of aluminium, zodat ze lang meegaan.

Vormvoorbereiding: Voordat je begint, maak je de mal heel goed schoon en spray je deze in met een lossingsmiddel zodat het PET niet blijft plakken wanneer je het gaat vormen. Houd de mal in de gaten voor slijtage en repareer of vervang alles wat beschadigd is.

2. Voorbereiding van PET-grondstoffen:

Grondstoffen selecteren: Verschillende toepassingen stellen verschillende eisen aan PET-materialen, dus u moet de juiste PET-kwaliteit kiezen op basis van de specifieke behoeften van uw eindproduct. Hoogwaardige PET grondstoffen zorgen ervoor dat uw eindproduct er beter uitziet en beter aanvoelt.

Reinigen en drogen van grondstoffen: Het reinigen en drogen van de grondstoffen is een kritieke stap. Omdat PET-grondstoffen gevoelig zijn voor vochtabsorptie, moeten ze worden gedroogd tot een geschikt vochtgehalte om te voorkomen dat vocht de vloeibaarheid tijdens het smelten en de sterkte van het gevormde product aantast.

③ Weegmaterialen: Weeg de PET-grondstoffen die u nodig hebt nauwkeurig af. Doe dit op basis van het ontwerp en de productievereisten. Zorg dat u het goed doet, zodat u zeker weet dat uw productieproces nauwkeurig is.

3. Injectiemachine instellen:

① Machine instellen: Zodra je de matrijs op de injectiemachine hebt geïnstalleerd, moet je de machineparameters instellen. De belangrijkste zijn temperatuur, injectiedruk, injectiesnelheid en matrijstemperatuur. Je moet de temperatuur instellen binnen een bereik dat goed is voor het smelten van PET. De injectiedruk en -snelheid beïnvloeden hoe het gesmolten materiaal stroomt en de matrijsholte vult.

Temperatuurregeling van de mal: De temperatuur van de mal heeft een directe invloed op hoe lang het duurt om af te koelen en hoe glad het eindproduct is. Je moet de temperatuurinstellingen aanpassen aan het soort PET dat je gebruikt, zodat het gelijkmatig afkoelt.

4. Voedings- en smeltproces:

Voeding: Doe de gedroogde PET-grondstoffen in de trechter van de injectiemachine. Zorg ervoor dat niets de trechter blokkeert, zodat het toevoerproces niet wordt onderbroken. De grondstoffen worden door de schroef van de injectiemachine in het verwarmingsvat geduwd.

Smelten: De grondstoffen van PET worden geleidelijk gesmolten in het verwarmingsvat, waardoor een uniforme smelt ontstaat. Tijdens deze fase is een strikte temperatuurregeling vereist om ervoor te zorgen dat PET soepel smelt en voldoende viscositeit behoudt voor het daaropvolgende spuitgieten.

5. Spuiten en vullen van de mal:

Injectieproces: De schroef duwt het gesmolten PET onder hoge druk in de matrijsholte. De injectiesnelheid en -druk moeten nauwkeurig worden geregeld om ervoor te zorgen dat de PET-smelt elk deel van de mal op dezelfde manier vult. Als de injectiesnelheid of -druk niet goed is ingesteld, kunt u bellen, korte shots of andere problemen krijgen.

② Houddruk: Als je klaar bent met het plastic in de mal te schieten, moet je de druk een tijdje inhouden om ervoor te zorgen dat het gesmolten plastic elk hoekje en gaatje in de mal vult en geen holtes of zwakke plekken achterlaat.

6. Afkoeling en stolling:

① Koeling: Nadat de mal is gevuld, begint het gesmolten PET af te koelen. Het koelsysteem in de matrijs helpt de warmte uit de holte te verwijderen, waardoor het PET geleidelijk kan stollen tot de uiteindelijke vorm. De snelheid en uniformiteit van het koelproces zijn belangrijk voor de maatvastheid en de uiterlijke kwaliteit van het eindproduct.

Koeltijd regelen: Te lang koelen maakt productiecycli langer. Te kort koelen zorgt ervoor dat producten kromtrekken of interne spanning vertonen. Het controleren van de koeltijd is dus belangrijk voor het maken van goede producten.

7. Openen en ontvormen van vormen:

Vormopening: Na het afkoelen gaat de mal vanzelf open. Het uitwerpsysteem duwt het gestolde spuitgietproduct uit de mal. Pas op dat u het product niet beschadigt door te snel te gaan of te veel kracht te gebruiken.

② Ontvouwproces: Controleer of het product zonder krassen of andere oppervlaktedefecten uit de mal springt. Controleer ook of er nog PET-materiaal in de mal achterblijft en maak de mal schoon voor de volgende bewerking.

8. Verwerking na het gieten:

① Bijwerken en polijsten: Zodra de producten uit de mal komen, hebben ze meestal wat extra materiaal rond de randen (flash) dat moet worden weggesneden met messen of ander gereedschap. Deze stap zorgt ervoor dat het product eruit ziet zoals het eruit moet zien en maakt het hele product beter.

② Latere afwerking: Afhankelijk van hoe je van plan bent dit ding te gebruiken, moet je misschien nog wat meer schuren, polijsten of in elkaar zetten om er zeker van te zijn dat het klaar is voor gebruik.

9. Kwaliteitsinspectie:

Kwaliteitscontrole: Nadat je dingen hebt gemaakt, moet je controleren of ze goed zijn. Je moet controleren of het de juiste maat heeft, of het er goed uitziet en of het op de juiste manier is gemaakt. Zo weet je dat alles wat je maakt altijd hetzelfde is.

Verpakking en levering: Gekwalificeerde producten worden verpakt en klaargemaakt voor verzending of verdere verwerking.

10. Herhaling en bewaking van processen:

Repetitieve handelingen: Het PET spuitgietproces wordt keer op keer herhaald om een heleboel onderdelen te maken. Terwijl je dit doet, moet je de spuitgietmachine, de matrijs en de grondstoffen in de gaten houden om ervoor te zorgen dat elke partij producten van dezelfde kwaliteit is.

Wat zijn de voordelen van PET Spuitgieten?

PET (Polyethyleen Tereftalaat) spuitgieten is een populaire manier om plastic verpakkingen (zoals flessen en andere dingen) te maken. Het wordt in veel industrieën gebruikt, zoals de verpakkingsindustrie, de auto-industrie en de elektronica-industrie. Hier volgt een lijst met de belangrijkste voordelen van PET spuitgieten:

1. Hoge productie-efficiëntie:

PET spuitgieten maakt snelle, continue productiecycli mogelijk die meestal tussen de 10 en 60 seconden per cyclus duren, afhankelijk van hoe ingewikkeld de onderdelen zijn. Deze snelle productietijd maakt het perfect voor grote productiebedrijven, waar u snel en efficiënt een ton van dezelfde onderdelen moet maken.

2. Kosteneffectiviteit:

Het is supergoedkoop, vooral als je er veel van maakt. De onderdelen zijn goedkoop en het is echt efficiënt, dus als je er veel wilt maken, kost het je niet veel geld. Je hebt ook niet veel mensen nodig om het te laten werken.

3. Veelzijdigheid in productontwerp:

PET spuitgieten is een geweldige manier om allerlei dingen te maken. Je kunt eenvoudige dingen maken zoals flessen en ingewikkelde dingen zoals auto-onderdelen en zo. Het is cool omdat je allerlei vormen en dingen kunt maken die je op andere manieren niet kunt maken.

4. Uitstekende fysische eigenschappen:

PET staat bekend om zijn lichte gewicht, helderheid, chemische resistentie en thermische stabiliteit:

Lichtgewicht: Geweldig voor verpakkingstoepassingen die minder gewicht vereisen.

② Helder: PET kan heldere of enigszins heldere producten maken met weinig troebelheid of vervorming, goed voor verpakkingen die er goed uitzien.

Chemisch resistent: PET kan de schadelijke effecten van zuren, basen en oplosmiddelen aan, dus het is goed voor het bewaren van voedsel, drank en medicijnen.

Hittebestendig: Het heeft een hoge temperatuur voor warmtevervorming, dus het behoudt zijn vorm bij hoge temperaturen.

5. Hoge dimensionale nauwkeurigheid:

PET spuitgieten maakt onderdelen met precieze afmetingen en een hoge oppervlaktekwaliteit. Het is geweldig voor toepassingen die strikte toleranties vereisen, omdat het dingen stabiel houdt en variaties vermindert.

6. Lage vereisten voor nabewerking:

Als je onderdelen maakt met PET spuitgieten, hoef je er achteraf niet veel meer aan te doen omdat ze er meestal goed uitzien. Dat betekent dat je er minder aan hoeft te doen, zodat je ze sneller kunt maken.

7. Duurzaamheid van het milieu:

PET is 100% recyclebaar, dus het is een geweldige keuze voor het milieu. Bovendien verspil je bij het maken van PET-flessen niet veel materiaal. Het meeste materiaal dat overblijft, kun je gebruiken of recyclen.

8. Sterilisatie en voedselveiligheid:

PET kan op verschillende manieren worden gesteriliseerd (zoals sterilisatie onder hoge druk en gammastraling), waardoor het geschikt is voor medische, farmaceutische en voedselcontacttoepassingen. Het is goedgekeurd door de FDA voor het verpakken van voedsel en dranken, dus je weet dat het veilig en schoon is.

9. Lage vochtopname:

PET heeft een lage vochtopname. Dit is goed omdat het betekent dat voedsel en medische spullen niet besmet raken of bederven.

10. Breed temperatuurbereik:

PET kan temperaturen aan van -40 °C tot 120 °C, dus het is goed voor zowel koude als warme toepassingen zonder dat dit invloed heeft op de werking.

11. Minimaal vervormen:

Met spuitgieten hoef je je geen zorgen te maken dat onderdelen kromtrekken. Het proces garandeert dat alle onderdelen telkens dezelfde grootte en vorm hebben.

12. Aanpassingsvermogen aan additieven:

PET kan worden gemengd met additieven om het sterker en flexibeler te maken, zodat het kan worden aangepast aan verschillende industrieën.

Wat zijn de nadelen van PET Spuitgieten?

Het spuitgieten van PET (polyethyleentereftalaat) heeft een aantal nadelen die de productie-efficiëntie, materiaaleigenschappen en totale kosten kunnen beïnvloeden. Dit zijn de belangrijkste nadelen:

1. Broosheid en lage slagvastheid:

PET is een vrij broos materiaal dat kan barsten of breken onder invloed van kracht of stoten, vooral als het koud is. Daarom kunnen PET-producten tijdens transport of gebruik in de war raken, vooral als ze een flinke klap moeten incasseren.

2. Hoge matrijs- en verwerkingskosten:

Voor het maken van PET-flessen zijn speciale mallen nodig die duur kunnen zijn om te ontwerpen, te maken en te onderhouden. PET heeft hete mallen nodig (ongeveer 80-100°C) om goed te smelten en te vloeien, dus de mallen moeten hoge hitte aankunnen en de warmte goed verspreiden. Het maken van mallen kan ook veel tijd in beslag nemen, vooral als de vorm ingewikkeld of heel precies is, en kan maanden duren. Dit betekent dat het meer kost om kleine batches te maken en dat het bewaren en vervangen van mallen na verloop van tijd duur kan zijn.

3. Lange vormcycli en hoge krimpsnelheden:

PET is een speciaal soort plastic. Als je dingen van PET maakt, duurt het lang voordat het is afgekoeld en hard is geworden. Daarom duurt het lang om dingen van PET te maken. Als PET koud wordt, wordt het kleiner. Gewoonlijk wordt het 1,5% tot 2,5% kleiner. Omdat het kleiner wordt, kan het zijn dat de dingen die je van PET maakt niet de juiste grootte hebben. Om er zeker van te zijn dat de dingen die je van PET maakt de juiste maat hebben, moet je de mal en het proces heel erg goed maken. Als je het PET niet goed laat afkoelen, kan het spul dat je maakt van binnen problemen hebben waardoor het breekt of buigt.

4. Temperatuurgevoeligheid en nauwkeurige regeling vereist:

PET is supergevoelig voor verwerkingstemperaturen. Te heet, dan degradeert het. Te koud vloeit het niet goed en krijg je slechte onderdelen. Je moet dus de temperatuur van de kunststof regelen tijdens het injectieproces. Je moet de smelttemperatuur, de matrijstemperatuur en de koeltijd controleren. Als een van deze temperaturen fluctueert, heeft dat invloed op de kwaliteit van het onderdeel. Dit maakt de apparatuur duurder en moeilijker te bedienen.

5. Beperkingen in kleurselectie en verwerking na het gieten:

PET-materialen zijn van nature transparant, waardoor het moeilijk is om consistente en levendige kleuren te krijgen tijdens het gieten. U kunt kleurenmastermasterbatches gebruiken om PET te kleuren, maar de kleuren komen mogelijk niet overeen tussen verschillende partijen producten. Ook moeten PET-producten vaak een tweede bewerking ondergaan, zoals gloeien, om interne spanningen weg te werken en ervoor te zorgen dat ze niet kromtrekken of barsten wanneer u ze gebruikt. Deze extra stappen kosten meer tijd en geld.

6. Milieu- en duurzaamheidskwesties:

PET kan worden gerecycled, maar dat is niet gemakkelijk of goedkoop. Voor het recyclen en opnieuw verwerken van PET zijn meestal chemische of mechanische recyclingprocessen nodig, die energie-intensief en duur zijn. In sommige gevallen is gerecycled PET niet zo goed als nieuw PET, dus het kan niet overal voor worden gebruikt. En hoewel PET helpt om de vraag naar plastic voor eenmalig gebruik te verminderen, breekt het niet op natuurlijke wijze af, dus kan het op de lange termijn milieuproblemen veroorzaken als het niet op de juiste manier wordt weggegooid.

7. Hoge eisen aan schimmels:

Omdat PET hoge eisen stelt aan temperatuur, druk en vloeibaarheid, moet het ontwerp van de matrijs zeer nauwkeurig zijn en moet de fabricage van de matrijs zeer nauwkeurig en met een hoogwaardige oppervlaktebehandeling gebeuren. De productie- en onderhoudskosten van de matrijs zijn niet alleen hoog, maar als de matrijs beschadigd raakt of moet worden aangepast, kan het nodig zijn de hele productielijn stil te leggen, wat resulteert in extra tijd en economisch verlies.

8. Variabiliteit in materiaaleigenschappen:

PET is een semikristallijn materiaal. De eigenschappen veranderen als je het verwerkt. De manier waarop je het verwerkt, beïnvloedt hoeveel het kristalliseert, hoe sterk het is en hoe helder het is. De temperatuur, hoe snel het afkoelt en hoeveel druk je gebruikt, hebben bijvoorbeeld allemaal invloed op deze eigenschappen. Als je het proces niet goed onder controle hebt, krijg je veel variatie in hoe het product presteert. Dit betekent dat het eindproduct veel variatie zal vertonen en minder goed zal zijn. Daarnaast is PET gevoelig voor vocht. Als het nat wordt, wordt het brozer en gaan de mechanische eigenschappen achteruit. Dit maakt het nog moeilijker om het proces onder controle te houden.

9. Beperkte chemische weerstand:

PET is bestand tegen sommige chemicaliën. Het is echter niet goed bestand tegen bepaalde oplosmiddelen, zuren en basen. In sommige zware chemische omgevingen kunnen PET-producten opzwellen, barsten of op een andere manier verslechteren. Dit betekent dat PET niet geschikt is voor sommige specifieke chemische industrieën.

Veelvoorkomende problemen en oplossingen bij het spuitgieten van PET

Bij het spuitgieten van PET zijn er altijd problemen die de productkwaliteit en de productie-efficiëntie beïnvloeden. Als we deze problemen kunnen oplossen, kunnen we betere producten maken. Hieronder volgt een gedetailleerde analyse van enkele veelvoorkomende problemen en hun oplossingen.

1. Uiterlijk van de gegoten onderdelen

Golvend oppervlak van gegoten onderdelen:

Probleem Oorzaak: Als de poort of andere onderdelen te smal zijn, kan het gesmolten plastic tegen gedeeltelijk gestolde spuitgietproducten duwen, waardoor rimpels op het oppervlak ontstaan. Dit gebeurt vaker in dunne delen van spuitgietproducten en kan worden verergerd door een ongelijk matrijsontwerp of ongelijke temperatuur.

Oplossing: Om dit probleem op te lossen, kunnen we de diameter van de poort vergroten, de temperatuur van de spuitmond en de matrijs verhogen en de injectiesnelheid verhogen om te voorkomen dat de kunststof te vroeg afkoelt wanneer deze de matrijsholte binnengaat. Daarnaast kunnen we de positie van de koelwaterinlaat in de matrijs aanpassen zodat deze verder van de poort af ligt voor een gelijkmatigere koeling.

Zilverstrepen of vergeling van gegoten onderdelen:

Probleem Oorzaak: Vocht in het plastic, gassen die niet volledig worden afgevoerd of overmatig gebruik van additieven kunnen zilverstrepen of vergeling veroorzaken tijdens het injectieproces. Dit kan het gevolg zijn van onvoldoende droging, niet gelijkmatig mengen of verbranding van het materiaal in het vat.

Oplossing: Door het droogproces van de grondstoffen te versterken, de matrijstemperatuur op de juiste manier te verhogen en de injectiesnelheid tijdens het spuitgietproces te verlagen, kunnen zilverstrepen worden verminderd. Daarnaast kan het beheersen van de hoeveelheid additieven en het garanderen van de uniformiteit van het materiaal effectief vergeling of oppervlaktedefecten in de spuitgietproducten voorkomen.

Oppervlakte deuken:

Probleem Oorzaak: Deuken in het oppervlak worden veroorzaakt door een ongelijkmatige matrijstemperatuur of onvoldoende koeltijd tijdens het afkoelproces.

Oplossing: Als je het injectiedebiet en de houddruk verhoogt, kun je de mal beter vullen en voorkom je deuken wanneer het plastic afkoelt. Als je de druk langer vasthoudt, koelt het plastic ook meer af voordat je het uit de mal haalt en krijg je geen deuken.

Laslijnen:

Probleem Oorzaak: Wanneer de kunststofstroom in de matrijs zich splitst en weer samenkomt, kan het zijn dat de verbinding niet volledig is, waardoor er laslijnen op het oppervlak van het onderdeel ontstaan. Dit kan worden veroorzaakt door het ontwerp van de mal, de manier waarop de kunststof wordt geïnjecteerd of doordat de kunststof niet goed genoeg vloeit.

Oplossing: Om het ontstaan van laslijnen te verminderen, kun je de injectiesnelheid en -druk verhogen, de matrijstemperatuur optimaliseren en zorgen voor een soepele kunststofstroming in de matrijsholte. Je kunt ook de poortgrootte vergroten of de positie van de poort veranderen om de kunststofstroming te verbeteren en de vorming van laslijnen te minimaliseren.

2. Vorm en structuur van gegoten onderdelen

Vervorming van gegoten onderdelen:

Probleem Oorzaak: Als de matrijstemperatuur te hoog is of de koeling onvoldoende is tijdens het koelproces, kan de kunststof buigen of draaien door ongelijkmatige krimp.

Oplossing: De matrijstemperatuur verlagen en de koeltijd verlengen zorgt ervoor dat het spuitgietproduct geen plaatselijke krimp krijgt tijdens het koelen. Ook het optimaliseren van het matrijsontwerp om ervoor te zorgen dat de wanddikte uniform is, zal ongelijkmatige spanningsverdeling tijdens het afkoelen helpen voorkomen.

② Ongesmolten materiaal:

Probleem Oorzaak: Soms als je spul injecteert, smelt een deel van het spul niet helemaal en krijg je kleine stukjes ongesmolten spul aan de buitenkant van je ding. Dit gebeurt meestal als je het spul niet genoeg verhit of niet genoeg droogt.

Oplossing: Verhoog de temperatuur van het vat of verleng de verwarmingstijd voor de grondstoffen om ervoor te zorgen dat ze volledig gesmolten zijn. Zorg er ook voor dat de droogmachine goed werkt zodat er geen vocht achterblijft.

Korte opnamen (onvoldoende vulling van de vormholte):

Probleem Oorzaak: Short shots ontstaan wanneer de kunststof de matrijsholte niet volledig vult, waardoor je een onvolledig onderdeel overhoudt. Meestal komt dit doordat je niet genoeg injectiedruk had, het materiaal niet goed vloeide of de matrijs niet goed ontworpen was.

Oplossing: Als je korte injecties wilt verhelpen, kun je een paar dingen doen. Je kunt de druk en snelheid van de injectie opvoeren. Je kunt ook meer kunststof in de mal spuiten. Je kunt de druk zelfs langer op de mal houden. Als je ervoor wilt zorgen dat het plastic echt goed vloeit, kun je ervoor zorgen dat de mal goed ontworpen is. Je moet ervoor zorgen dat de poorten en vloeipaden groot genoeg zijn, zodat het plastic in de mal kan stromen.

3. Materiaal- en proceskwesties

Bubbelproblemen:

Probleem Oorzaak: Het probleem is dat PET-materialen super dorstig zijn. Als je ze niet genoeg droogt voordat je ermee gaat knoeien, worden ze helemaal nat en gaan ze bellen maken als je ze opwarmt. Daardoor zien je onderdelen er slecht uit en worden ze zwakker.

Oplossing: Zorg ervoor dat de materialen echt droog zijn voordat je ze verwerkt, zodat het vochtgehalte lager is dan wat je nodig hebt. Verhoog ook de tegendruk wanneer je het materiaal injecteert om de lucht uit het materiaal te duwen zodat je geen bellen krijgt.

Dimensionale instabiliteit:

Probleem Oorzaak: Maatinstabiliteit wordt vaak veroorzaakt door het matrijsontwerp, het niet goed regelen van de injectieparameters of het ongelijkmatig krimpen van het materiaal.

Oplossing: Zorg ervoor dat de muren rondom even dik zijn. Plaats de poorten en runners waar ze zinvol zijn. Regel de injectiesnelheid, druk en koeltijd. Pas de instellingen aan voor het materiaal dat je gebruikt, zodat de onderdelen de juiste afmetingen krijgen.

4. Schimmel

① Onvoldoende temperatuur in de Hot Runner:

Probleem Oorzaak: Als de temperatuur in het hotrunnersysteem niet hoog genoeg is, koelt de gesmolten kunststof geleidelijk af in de runner, waardoor de vloeibaarheid afneemt en het vuleffect van de matrijsholte wordt beïnvloed.

Oplossing: De isolatiemaatregelen van de hotrunner moeten worden versterkt om ervoor te zorgen dat de temperatuur binnen het juiste bereik ligt. Tegelijkertijd moet de temperatuur van de hete spuitmond worden verhoogd om te voorkomen dat de kunststof te vroeg afkoelt voordat deze de matrijsholte ingaat.

② Onvoldoende koeling van de mal:

Probleem Oorzaak: De koelwatergangen van de matrijs zijn geblokkeerd of vervuild, of de koeltijd is onvoldoende, wat resulteert in ongelijkmatige matrijstemperaturen, wat de koelsnelheid en matrijskwaliteit van de onderdelen beïnvloedt.

Oplossing: Het is van essentieel belang dat de koelwaterkanalen van de matrijs regelmatig worden gereinigd om ervoor te zorgen dat het koelsysteem niet wordt geblokkeerd. Ook het verlengen van de koeltijd zorgt ervoor dat de gegoten onderdelen volledig gestold zijn voor het ontvormen.

Wat zijn de toepassingen van PET spuitgieten?

PET (Polyethyleen Tereftalaat) spuitgieten is een flexibel en veelzijdig productieproces dat in veel industrieën wordt gebruikt. PET staat bekend om zijn hoge sterkte, chemische weerstand, goede transparantie en recyclebaarheid. Het speelt een belangrijke rol in de moderne productie. Dit zijn de belangrijkste toepassingsgebieden van PET spuitgieten en hun specifieke onderverdelingen:

1. Verpakkingsindustrie:

Drankverpakkingen: PET-flessen zijn de koningen van de wereldwijde markt voor drankverpakkingen. Ze zijn licht, sterk, doorzichtig en recyclebaar. Ze zijn perfect voor het verpakken van water, frisdrank, sap en melk.

Voedselverpakking: PET wordt ook gebruikt in voedselverpakkingen, zoals specerijen en bakolie, om ervoor te zorgen dat voedsel veilig en gemakkelijk te gebruiken is.

Farmaceutische en cosmetische verpakking: PET wordt gebruikt voor het verpakken van geneesmiddelen, cosmetica en andere producten. Het heeft een goede afdichting en stabiliteit, zodat het de kwaliteit van de producten kan waarborgen.

2. Elektronische en elektrische industrie:

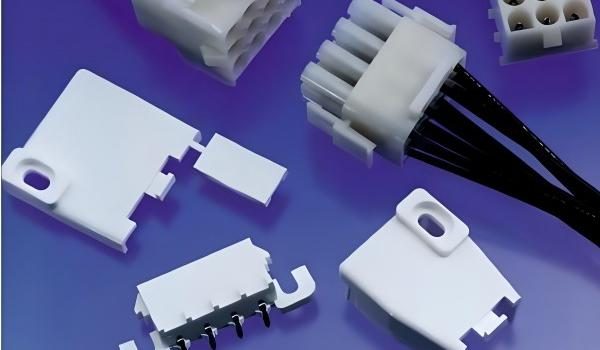

Precisieonderdelen: PET wordt gebruikt om precisieonderdelen voor elektronische apparatuur te maken, zoals connectoren en behuizingen, om ervoor te zorgen dat de apparatuur goed werkt.

Isolatiemateriaal: PET-folie wordt veel gebruikt bij het maken van dingen zoals condensatoren en isolatieplaten omdat het heel goed isoleert.

3. Textielvezelindustrie:

Polyestervezel: PET-vezel (polyester) is de meest gebruikte synthetische vezel. Het heeft een goede kreukweerstand, slijtvastheid en vormvastheid. Het wordt veel gebruikt in kleding, woningtextiel en industrieel textiel.

4. Bouw en Bouwmaterialenindustrie:

Isolatiematerialen: PET wordt in de bouw gebruikt om isolatiematerialen en geluidsisolatieplaten te maken. Het heeft een goede weerbestendigheid en stabiliteit en is geschikt voor het maken van lichtgewicht, sterke, milieuvriendelijke en energiebesparende bouwmaterialen.

Decoratieve panelen: PET wordt ook gebruikt voor het maken van vloeren en decoratieve panelen, waardoor je mooie en sterke materialen krijgt om te gebruiken in je moderne gebouwen.

5. Medische en gezondheidsindustrie:

Medische Verpakkingsmaterialen: PET-materialen zijn niet-giftig en geurloos, en worden veel gebruikt in medische verpakkingen, infusiesets, hemodialyseapparaten en andere medische benodigdheden om ervoor te zorgen dat ze veilig en betrouwbaar zijn.

6. Andere industrieën:

① Automobielindustrie: PET wordt gebruikt in auto-interieurs en functionele onderdelen, zoals dashboards, interieurdecoratie, enz.

Dagelijkse chemische persoonlijke verzorging: PETG wordt vaak gebruikt in hoogwaardige dagelijkse chemische verpakkingen. Vanwege de goede transparantie en chemische weerstand kan het de uitstraling en het merkimago van het product verbeteren.

How Does Rib Design Impact Mold Flow and Cooling Efficiency?

Key Takeaways Ribs are structural features used to increase part stiffness without increasing overall wall thickness. However, improper rib design significantly impacts **Mold Flow** (causing hesitation or short shots) and

How Do Ribs Function in Reducing Plastic Part Weight and Improving Structural Integrity?

Key Takeaways Ribs are thin, wall-like features projecting from the nominal wall of a plastic part, designed to add stiffness and strength without increasing overall wall thickness. By allowing engineers

How Do Material Properties Influence Rib Design in Plastic Injection Molding?

Key Takeaways Effective rib design relies heavily on the shrinkage characteristics of the selected polymer. While ribs increase part stiffness and Moment of Inertia without significantly increasing cycle time, improper

Oplossingen voor optimalisatie Gratis

- Feedback over het ontwerp en optimalisatieoplossingen bieden

- Structuur optimaliseren en matrijskosten verlagen

- Eén-op-één praten met ingenieurs