Inleiding: In de industrie hebben we voor veel toepassingen verschillende kern- en oppervlakte-eigenschappen nodig. Dat lukt niet met slechts één materiaal. Dus leggen we het ene materiaal op het andere door middel van secundair spuitgieten. Maar wat is secundair vormen? Kunnen we flexibele materiaalcombinaties gebruiken? Hoe goed integreren deze materialen?

In dit artikel bekijken we het kunststof secundaire vormproces, de overwegingen bij het vormontwerp en de vele toepassingen.

Wat is S**econdair vormen**?

Secundair spuitgieten is een mooie manier om tweeschots spuitgieten te zeggen. Het is een proces waarbij twee of meer onderdelen boven elkaar worden gegoten.

Wat zijn de S**econdair vormen Processtappen?**

Het secundaire gieten gebeurt in de volgende stappen.

Materiaalkeuze

Het belangrijkste onderdeel is het kiezen van het materiaal. Je moet een materiaal kiezen dat voldoet aan de fysieke vereisten van het product, zowel aan de binnenkant als aan de buitenkant.

Je moet nadenken over waar het product voor gebruikt gaat worden, bijvoorbeeld of het comfortabel moet zijn, of het schokken moet absorberen, of het waterdicht of hittebestendig moet zijn. De materialen zelf moeten aan elkaar worden gehecht zodat ze niet uit elkaar vallen nadat je ze hebt gevormd.

Vormontwerp en opstelling

Het matrijsontwerp moet rekening houden met de eigenschappen en dikte van de twee materialen, wat andere overwegingen vereist dan bij een standaard matrijs. De wanddikte moet uniform zijn (niet meer dan 4 mm) en de poorten moeten in het dikste deel van de wand worden geplaatst. De stromingsverhouding moet onder 150/L worden gehouden.

Net als andere spuitgietmatrijzen is secundair gieten CNC-bewerkt en gemaakt van duurzame metalen zoals staal of aluminium om de druk en temperatuur van de spuitgietmatrijs te weerstaan. spuitgietproces.

Opstelling voor spuitgieten

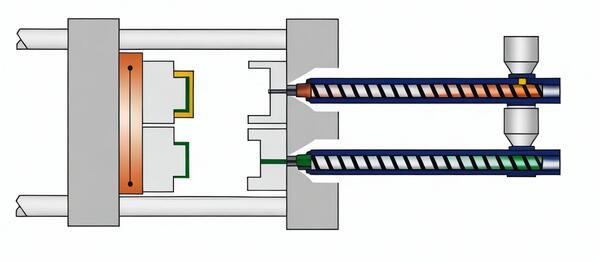

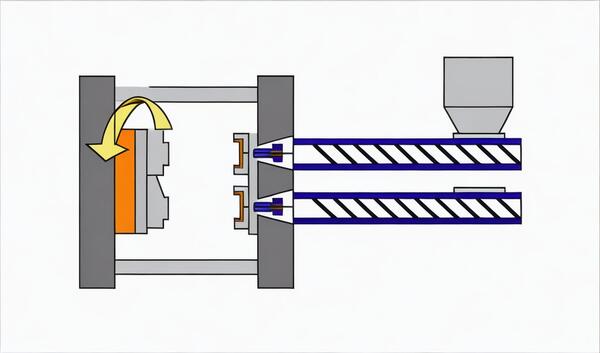

De opstelling wordt op maat ontworpen op basis van de materialen en hun lagenvolgorde. Voor secundair spuitgieten met twee materialen kan de opstelling meerdere injectie-eenheden gebruiken. Deze eenheden zijn geconfigureerd om de matrijs te roteren zodat elke injector nauwkeurig zijn materiaal kan afzetten.

Eerst legt het apparaat een laag basismateriaal. Nadat het is afgekoeld, heb je een stijf overgevormd substraat. Vervolgens voegt een andere injector er materiaal aan toe. In sommige gevallen wordt het substraat apart gemaakt in één unit en wordt vervolgens de elastomeerlaag geïnjecteerd.

Uitwerpen en inspectie

Als het spuitgietproces klaar is, wordt het onderdeel uit de mal gehaald. Daarna controleren we het onderdeel op defecten zoals onvolledige hechting, luchtzakken of oppervlaktedefecten.

Nabewerking

Het proces geeft je een solide onderdeel dat een combinatie is van alle materialen die je erin stopt. Maar misschien moet je nog wat nabewerking doen. Je moet bijvoorbeeld extra materiaal wegsnijden, polijsten om het er mooi uit te laten zien of meer uitharden om het sterker te maken. Het doel is om het onderdeel eruit te laten zien en te laten werken zoals jij wilt.

Wat zijn de gebruikelijke materialen voor S**?econdair vormen**?

Polycarbonaat (PC)

PC is superhard en helder. Het wordt gebruikt voor kogelvrije ramen en beschermende kleding. Het is sterk, gaat lang mee en vervaagt niet. Maar het krast gemakkelijk, raakt beschadigd en wordt geel als het lange tijd in de zon staat.

Polyethyleen (PE)

PE heeft een brede waaier aan toepassingen, van plastic zakken tot containers met hoge sterkte. Als het gaat om secundair vormen, bieden HDPE en LDPE verschillende opties, van stijve structuren tot flexibele onderdelen.

Polyethyleen met hoge dichtheid is sterk, duurzaam en bestand tegen chemicaliën. Het wordt gebruikt voor opslagflessen, speelgoed en alles wat stijf en sterk moet zijn. Maar het verbrandt gemakkelijk en doet het niet goed in de zon.

LDPE is zachter en flexibeler dan HDPE, waardoor het ideaal is voor bijvoorbeeld knijpflessen en verpakkingsfolie. Het is ook bestand tegen zuren, logen en plantaardige oliën, waardoor het perfect is voor voedselverpakkingen. De belangrijkste nadelen van LDPE zijn dat het niet goed tegen hoge temperaturen kan en niet erg perforatiebestendig is.

Polypropyleen (PP)

PP heeft ook een uitstekende chemische weerstand en mechanische eigenschappen. Veel voorkomende toepassingen zijn auto-onderdelen, consumentengoederen en levende scharnieren, die herhaaldelijk moeten buigen. De chemische weerstand maakt het een goede keuze voor hygiënische toepassingen. PP heeft echter een matige weerstand tegen UV-stralen en vereist additieven om het te stabiliseren in buitentoepassingen.

ABS (acrylonitril-butadieen-styreen)

ABS is een taaie, veelzijdige thermoplast die in een groot aantal industrieën wordt gebruikt. Het heeft een uitstekende slagvastheid, een goede thermische stabiliteit en een glad oppervlak. ABS is gemakkelijk te gieten en te verven - een materiaal dat het meest geschikt is voor esthetische toepassingen. Het is echter niet bestand tegen chemicaliën.

Thermoplastisch polyurethaan (TPU)

TPU is een veelzijdig materiaal dat de beste eigenschappen van rubber en kunststof combineert. Het is duurzaam, flexibel en slijtvast, waardoor het perfect is voor toepassingen die een zachte touch vereisen, zoals telefoonhoesjes, afdichtingen en pakkingen. Het is ook oliebestendig en hecht goed aan kunststoffen zoals PC en ABS. Het enige nadeel is dat het duur is.

Thermoplastische elastomeren (TPE)

TPE's zijn een soort copolymeren (mengsels van polymeren, meestal kunststof en rubber) die de mechanische en thermische eigenschappen van thermoplasten combineren met de elasticiteit van elastomeren. Ze zijn goed voor secundaire spuitgiettoepassingen die een zachte grip nodig hebben, zoals handvatten van tandenborstels, gereedschapshandvatten en producten voor persoonlijke verzorging.

Wat zijn enkele ontwerptips voor secundair vormen?

Wanneer je een mal maakt, moet je aan veel dingen denken. Hier zijn wat tips om je te helpen een goede mal te maken.

Materiaaleigenschappen begrijpen

Het belangrijkste idee bij het gebruik van spuitgiettechnologie is om een kunststof onderdeel te ontwerpen met de eigenschappen die je wilt. Kies dus materialen op basis daarvan. Maar zorg ervoor dat je nadenkt over hoe ze samenwerken en over hun fysische eigenschappen, zoals hoe heet ze worden en hoeveel ze uitzetten.

Omdat de twee materialen verschillend zijn, zijn de smelttemperatuur en uitzettingscoëfficiënt mogelijk niet gelijk. Sommige harsen krimpen wanneer ze bezinken, wat kromtrekken kan veroorzaken. Om dit probleem aan te pakken, wordt aanbevolen om een kerncomponent (substraat) te gebruiken met een hogere buigmodulus en smelttemperatuur dan het secundaire materiaal.

Dikte is ook belangrijk. Dikkere lagen elastomeer (TPE) zorgen voor schokdemping en zachtheid. Dunne lagen voelen daarentegen stijver aan en zijn de keuze voor geribbelde structuren.

Onderdeelgeometrie en matrijzen optimaliseren

Het ontwerp van de mal moet veel onderdelen kunnen maken, dus de wanden moeten dezelfde dikte hebben, tussen 1/16 en 1/8 inch. Maak de ribben niet te diep of de hoeken niet te scherp, want dat maakt het plastic te moeilijk om te vloeien.

De hoeken die scherp moeten zijn, moeten minder dan 1/64 inch zijn. Meestal heb je 1 graad hoek nodig voor elke inch diepte om het onderdeel uit de mal te krijgen.

Verbeter de hechting

De materialen moeten op moleculair niveau perfect versmelten door middel van chemische bindingen. Voor de beste binding moet de contacttemperatuur dicht bij het smeltpunt van het materiaal liggen.

Als je niet chemisch kunt hechten, kun je mechanisch hechten door in elkaar te grijpen. Een andere optie is om de ondergrond te structureren zodat de hars de kieren vult en blijft plakken.

Ontwerp voor maakbaarheid

Als je dingen maakt, wil je ze zo eenvoudig mogelijk maken. Je wilt het zo makkelijk mogelijk maken om onderdelen te maken, om er meer van te maken en om ze in elkaar te zetten. Een manier om dat te doen is om minder onderdelen te maken zodat je minder stappen nodig hebt om ze in elkaar te zetten.

Een andere manier is om computers te gebruiken om uit te zoeken hoe je de mal maakt en hoe je de onderdelen maakt voordat je ze gaat maken. Je kunt de computer gebruiken om uit te zoeken waar het plastic moet komen en waar niet. Als je niet genoeg plastic op één plek hebt, wordt het zwak.

Een ander belangrijk punt is de materiaalkeuze. De materialen die je kiest moeten niet alleen hun werk doen, maar ook goed samenwerken.

Stel bijvoorbeeld dat je een handvat ontwerpt voor een elektrisch gereedschap. Je hebt iets nodig dat stijf is aan de binnenkant, maar zacht en gripvast aan de buitenkant. Je zou het kunnen ontwerpen met een harde kunststof kern van ABS voor de stevigheid en het dan omwikkelen met een zachter, comfortabeler en slipvaster materiaal zoals TPE.

Planning nabewerking

Maak je klaar om te doen wat je moet doen om het er goed uit te laten zien. Misschien moet je het snijden, schuren of verven. Misschien moet je er nog iets anders aan doen, zoals het UV-bestendig of brandwerend maken.

Wat zijn de voordelen van S**?econdair vormen**?

Fabrikanten die design, grip en een coole look nodig hebben, houden van wat secundair spuitgieten voor hun producten doet. Het is ook goedkoop en in de loop der jaren steeds beter geworden, dus klanten zijn er dol op. Dit is waarom je secundair spuitgieten zou moeten gebruiken.

Verbeterde duurzaamheid van het product

Secundair gieten is wanneer je een ander materiaal toevoegt om het hoofdonderdeel te beschermen tegen beschadiging door de omgeving. Zoals bij een waterdichte camera die aan de buitenkant is afgedicht met rubber om water en stof buiten te houden.

Verbeterde esthetiek en ergonomie

Het kan een product comfortabeler in gebruik maken door rondingen en zachte handgrepen toe te voegen die passen bij de manier waarop mensen dingen vasthouden. Keukengadgets zoals blenders hebben bijvoorbeeld handvatten die gemaakt zijn van een zacht, rubberachtig materiaal waardoor ze makkelijker vast te houden zijn en comfortabeler in gebruik.

Materiaalefficiëntie

Als je twee materialen in één mal combineert, krijg je één onderdeel. Als je elk materiaal apart ontwerpt, gebruik je meer materiaal en creëer je meer afval bij de verwerking.

Functionele integratie

Afstandsbedieningen maken gebruik van secundaire molding om zachte knoppen te integreren die reageren en comfortabel zijn om in te drukken. Op dezelfde manier hebben elektrische gereedschappen een stevige kunststof greep die het gemakkelijker maakt om deze gereedschappen vast te houden en te gebruiken.

Verbeterde prestaties

Secundair gieten is een manier om verschillende materialen te combineren om onderdelen te maken die beter zijn dan onderdelen van één materiaal. Er wordt bijvoorbeeld zacht plastic aan de binnenkant van dashboardbedieningen aangebracht zodat ze beter aanvoelen en langer meegaan.

Wat zijn de beperkingen van S**?econdair vormen**?

Het proces is in veel opzichten geweldig, maar er zijn enkele beperkingen.

Materiële combineerbaarheidsproblemen

Niet alle spullen zijn goed om te plakken. Als je ze aan elkaar plakt, blijven ze niet goed plakken. Het ding dat je maakt zal breken als je erop duwt omdat het niet goed aan elkaar kleeft.

Complexere productie

Secundair gieten is een proces waarbij meerdere injecties nodig zijn en waarbij verschillende materialen betrokken kunnen zijn, wat betekent dat je complexe werktuigontwerpen nodig hebt. Deze complexiteit betekent langere cyclustijden en gespecialiseerde machines.

Hogere initiële kosten

Het proces heeft hogere aanloopkosten omdat je voor elk materiaal meerdere materiaalvoorraden en gespecialiseerd secundair spuitgietgereedschap nodig hebt. De kosten per eenheid zijn dus ook hoger.

Ontwerpbeperkingen

Secundair gieten is een beetje lastig als het gaat om het ontwerp van onderdelen en de materiaalkeuze. Sommige vormen en materialen gaan gewoon niet samen omdat ze verschillende smeltpunten en mechanische eigenschappen hebben.

Wat zijn S**econdair vormen Toepassingen? **

Fabrikanten gebruiken secundair vormen en invoegen om producten te maken voor een brede waaier aan industrieën. Hieronder staan enkele voorbeelden van producten die vaak gemaakt worden met behulp van het ene of het andere proces of een combinatie van beide.

Consumentenproducten

Als je om je heen kijkt, zie je waarschijnlijk een heleboel plastic spullen uit één stuk in verschillende kleuren. De kans is groot dat die dingen zijn gemaakt met secondary molding. Dit is een veelgebruikte manier om allerlei spullen te maken, van bowlingballen en blokken voor kinderspellen tot opbergbakken en plastic bakken.

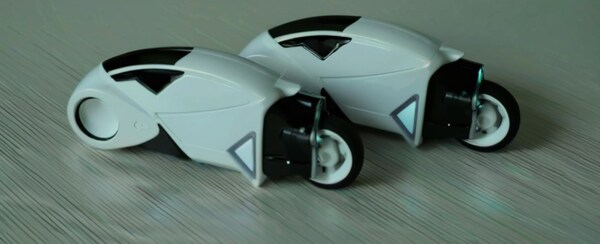

Tandenborstels, hoesjes voor mobiele telefoons en USB-sticks worden vaak gemaakt met behulp van secundair gieten. Secundair gieten kan worden gebruikt om een verscheidenheid aan tweekleurig kunststof meubilair te maken, zoals krukjes of loungestoelen. Plastic behuizingen voor GPS-toestellen en navigatiesystemen vereisen vaak spuitgieten.

Auto-industrie

Secundair gieten wordt gebruikt om sterke, tweekleurige interieuronderdelen te maken, zoals deuren en dashboards, handgrepen, knoppen en diverse bedieningselementen.

Apparatenindustrie

Soms leggen fabrikanten een laagje rubber op draden om dingen als koptelefoons en computeropladers veiliger te maken. Soms moeten ze een laagje rubber om meer dan één draad aanbrengen en soms moeten ze de draden scheiden en verschillende kleuren geven, zoals blauw en rood.

Schoonheidsindustrie

In deze industrie gebruiken we vaak secundair vormen om cosmetische verpakkingen er beter uit te laten zien. Je kunt verpakkingen op maat maken met verschillende materialen en kleuren. Je kunt losse poederflesjes, make-upborstels en parfumflesjes maken met secundair spuitgieten.

Conclusie

Secundair vormen is een meerstaps spuitgietproces waarbij geleidelijk verschillende materialen worden geïnjecteerd om aan specifieke prestatievereisten te voldoen. Het proces omvat materiaalselectie, matrijsontwerp, spuitgietinstellingen en nabewerking.

Gangbare materialen zijn polycarbonaat, polyethyleen en polypropyleen, die geschikt zijn voor verschillende toepassingen. De voordelen van secundair gieten zijn onder andere verbeterde duurzaamheid en esthetiek, maar er zijn ook beperkingen zoals materiaalcompatibiliteit en hogere initiële kosten. Het wordt veel gebruikt in industrieën zoals consumentengoederen, auto's en toestellen.