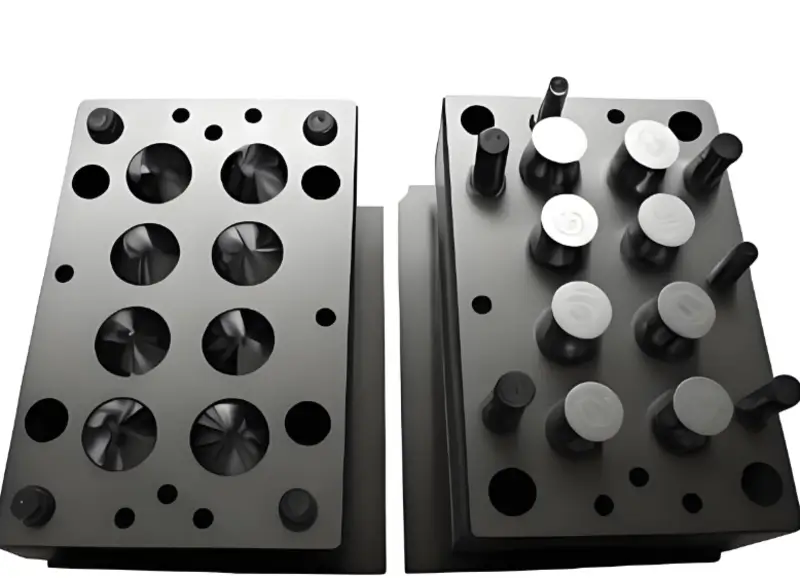

Gestandaardiseerd matrijzen maken in spuitgietmatrijzen is van vitaal belang voor consistentie, efficiëntie en kosteneffectiviteit in productieprocessen in verschillende industrieën.

Gestandaardiseerde matrijzen maken vereist nauwkeurige engineering, selectie van de materiaalkwaliteit, naleving van de ontwerpspecificaties van de matrijs en compatibiliteit met spuitgietmachines. De belangrijkste voordelen zijn kortere productietijden en een betere productconsistentie.

Als u zich verder verdiept in de specifieke kenmerken van gestandaardiseerd matrijzen maken, is het essentieel om de belangrijkste factoren te begrijpen die de prestaties en levensduur van matrijzen beïnvloeden om uw productieresultaten te optimaliseren.

Gestandaardiseerde mallen verminderen afval en productietijd.Echt

Gestandaardiseerde matrijzen zijn ontworpen om de materiaalstroom te optimaliseren en productiefouten te verminderen, waardoor de efficiëntie toeneemt en afval tot een minimum wordt beperkt.

Alle spuitgietprocessen maken gebruik van gestandaardiseerde matrijzen.Vals

Hoewel veel processen baat hebben bij gestandaardiseerde matrijzen, zijn aangepaste matrijzen vaak nodig voor gespecialiseerde producten of unieke ontwerpen.

Wat zijn de vereisten voor matrijsontwerp?

Gestandaardiseerde spuitgietmatrijzen maken vereist nauwkeurige ontwerpcriteria om een consistente kwaliteit en efficiëntie te garanderen bij de productie van een breed scala aan producten.

Essentiële vereisten voor het ontwerp van matrijzen zijn onder andere nauwkeurige toleranties, de juiste materiaalselectie, efficiënte koelsystemen en gestandaardiseerde componenten om een soepele productie mogelijk te maken en een uniforme productkwaliteit te behouden.

Productanalyse

Ik weet veel over hoe spuitgegoten producten eruit moeten zien en moeten werken. Als je bijvoorbeeld wilt dat een product er echt goed uitziet, moet de matrijs heel glad zijn. Als je bijvoorbeeld een onderdeel maakt voor de binnenkant van een auto, moet de matrijs heel glad zijn, bijvoorbeeld tussen 0,8 en 1,6 micrometer, zodat het onderdeel er goed uitziet.

Analyseer de ontvouwmethode1 van het product, op basis van de vorm van het product om te bepalen of de uitwerppen moet worden gebruikt, of de duwplaat of andere manieren. Voor cilindrische producten kan het ontvormen met behulp van een duwplaat bijvoorbeeld geschikter zijn, omdat deze het product gelijkmatig naar buiten kan duwen en vervorming van het product kan voorkomen.

Ontwerp van de matrijsstructuur

Zorg ervoor dat de deellijn van de mal redelijk is. De deellijn moet ervoor zorgen dat het product gemakkelijk kan worden uitgeworpen en de uitvloeiing minimaliseren. Als het product bijvoorbeeld een oppervlak moet hebben, moet de deellijn zo worden geplaatst dat het oppervlak niet wordt aangetast.

Beslis waar en hoe je gaat hekken. Hotrunner-gating kan afval verminderen en het materiaalgebruik verbeteren, maar het kost meer. Gating aan de zijkant is eenvoudiger en werkt voor een breed scala aan producten, maar het kan poortsporen achterlaten op het productoppervlak. Voor transparante kunststof producten kan pin-point gating bijvoorbeeld beter zijn omdat het de lasnaden en markeringen kan verminderen en de transparantie van het product kan verbeteren.

Ontwerp de matrijsframe2 met voldoende sterkte en stijfheid. De grootte van het frame van de matrijs moet worden gekozen op basis van de grootte van de matrijs en de injectiedruk. Grote spuitgietmatrijzen vereisen bijvoorbeeld dikkere en stevigere matrijsframes om een grotere injectiedruk te weerstaan en vervorming van de matrijs te voorkomen.

Afmeting Standaard

Bij het markeren van de afmetingen van matrijsonderdelen is het noodzakelijk om ze te markeren in overeenstemming met nationale normen of industrienormen. Wanneer bijvoorbeeld de grootte van de matrijsholte wordt gemarkeerd, moet deze worden gemarkeerd in overeenstemming met de verwerkingsnauwkeurigheid en assemblagevereisten, en de selectie van maattoleranties moet redelijk zijn. Over het algemeen worden toleranties van het niveau IT6-IT9 gebruikt om de uitwisselbaarheid van onderdelen en de nauwkeurigheid van assemblage te garanderen.

Het gebruik van standaardgaten, -assen en andere structurele afmetingen maakt het gemakkelijker om standaardgereedschappen en -maten te gebruiken voor verwerking en testen. De geleidingszuil in de mal moet bijvoorbeeld een standaardmaat hebben, dus de diameter van het gat en de buitendiameter van de geleidingshuls moeten ook standaardmaten zijn. Dit maakt het gemakkelijk om ze te kopen en te vervangen.

Ontwerp koelsysteem

De koelsysteem3 moet de matrijstemperatuur effectief kunnen regelen, zodat de temperatuur van het oppervlak van de matrijsholte uniform is. Koelpijpdiameter, afstand en afstand tot het holteoppervlak hebben bepaalde vereisten. De algemene diameter van de koelpijp is 8 - 12 mm, de afstand 3 - 5 keer de diameter van de pijp en de afstand tot het oppervlak van de holte 10 - 15 mm, waardoor de koelefficiëntie kan worden gegarandeerd en de injectiecyclus kan worden verkort.

Zorg er bij het plaatsen van koelpijpen voor dat ze niet in de weg zitten van andere matrijsstructuren (zoals uitwerppennen, schuivers, enz.). Als je bijvoorbeeld koelpijpen in de buurt van een schuif ontwerpt, denk dan na over hoe ver de schuif beweegt en zorg ervoor dat de koelpijpen niet in de weg zitten van de schuif die heen en weer beweegt.

Ontwerp uitwerpsysteem

De uitwerpkracht van de uitwerpsysteem4 moeten gelijkmatig verdeeld zijn om vervorming of beschadiging van het product te voorkomen. Het aantal, de positie en de diameter van de uitwerpnaalden moeten worden bepaald op basis van de vorm, de grootte en het materiaal van het product. Voor grote platte producten zijn bijvoorbeeld meer uitwerpnaalden nodig en de positie van de uitwerpnaalden moet gelijkmatig verdeeld zijn aan de onderkant van het product om ervoor te zorgen dat het product soepel kan worden uitgeworpen.

De uitwerpslag moet lang genoeg zijn om er zeker van te zijn dat het werkstuk volledig uit de matrijs komt. Over het algemeen moet de uitwerpbeweging meer dan 1/3 van de matrijshoogte zijn. Je moet ook rekening houden met het openen en sluiten van de matrijs zodat het uitwerpsysteem geen andere delen van de matrijs raakt.

Schuif- en kantelbladontwerp

De structuur van de schuif en de kantelbare bovenkant moet compact, flexibel en betrouwbaar zijn. De geleidingsnauwkeurigheid van de schuif moet hoog zijn, over het algemeen met T-groef of zwaluwstaartgroefgeleiding.

De hoek van het kantelbare bovenblad moet redelijk ontworpen zijn in overeenstemming met de ontvouwvereisten van het product, over het algemeen niet meer dan 15°, om overmatige wrijving door de beweging van het kantelbare bovenblad te voorkomen, wat leidt tot het fenomeen vastlopen.

Kies het materiaal van de schuif en de kantelbare bovenkant op de juiste manier, met een goede slijtvastheid en sterkte. Voor mallen met een hoge productie kunnen de schuif en de kantelbare bovenkant bijvoorbeeld worden gemaakt van gehard staal, zoals Cr12MoV, met een hardheid van HRC58-62 om hun levensduur te verbeteren.

Ontwerp uitlaatsysteem

De mal moet worden ontworpen met redelijke uitlaatkanalen om de lucht in de holte en het gas dat vrijkomt bij het smelten van de kunststof te verwijderen. De uitlaatmethode kan een spleetuitlaat, een spleetuitlaat of het gebruik van ademend staal zijn. Er kan bijvoorbeeld een afzuigspleet van 0,02 - 0,05 mm worden ingesteld op het scheidingsvlak van de mal of er kan een afzuigsleuf met een diepte van 0,03 - 0,08 mm worden geopend op een geschikte locatie.

Keuze van matrijsmateriaal

Wanneer je beslist over het materiaal voor je mal, moet je rekening houden met de werkomstandigheden en vereisten van de mal. Voor delen van de mal die onder hoge druk staan en veel slijtage vertonen (zoals de holtes en kernen), kun je matrijsstaal van hoge kwaliteit gebruiken, zoals P20, H13 enzovoort.

P20 staal5 heeft een goede verwerkbaarheid en bepaalde slijtvastheid, geschikt voor algemene spuitgietmatrijzen; H13 staal heeft een hoge taaiheid en thermische vermoeidheidseigenschappen, geschikt voor hoge temperatuur en hoge druk spuitgietmatrijzen.

Voor het frame van de mal en andere ondersteunende onderdelen kun je gewoon constructiestaal gebruiken, zoals 45 staal, en dit dan warmtebehandelen om het beter te maken.

Gestandaardiseerde mallen garanderen een consistente productkwaliteit.Echt

Het gebruik van gestandaardiseerde componenten en ontwerpcriteria zorgt ervoor dat producten worden vervaardigd met consistente specificaties en kwaliteit.

Elke spuitgietmatrijs heeft dezelfde ontwerpeisen.Vals

Ontwerpvereisten variëren afhankelijk van de productspecificaties, de gebruikte materialen en de productieprocessen, waardoor oplossingen op maat voor verschillende toepassingen nodig zijn.

Wat zijn de vereisten voor het maken van mallen?

Gestandaardiseerde spuitgietproductie is essentieel om de efficiëntie te verhogen, de kosten te verlagen en een consistente kwaliteit te garanderen in verschillende industrieën.

Het maken van gestandaardiseerde spuitgietmatrijzen vereist nauwkeurige toleranties, staal van hoge kwaliteit, consistente koelsystemen en robuuste ontwerpprincipes. Dit verbetert de efficiëntie, zorgt voor herhaalbaarheid en garandeert een superieure productkwaliteit. Industrieën zoals de auto-industrie, consumentengoederen en elektronica profiteren van deze gestroomlijnde processen.

Planning bewerkingsproces

Plan een bewerkingsproces6 dat zinvol is, inclusief opruwen, nabewerken, EDM en andere stappen. Voor het bewerken van matrijsholtes bijvoorbeeld, moet eerst het grootste deel van het materiaal worden opgeruwd, daarna half afgewerkt en ten slotte afgewerkt om er zeker van te zijn dat de holte de juiste grootte heeft en een goed oppervlak.

Bepaal hoeveel extra materiaal je op het werkstuk moet laten voor elke bewerking. Je moet beslissen hoeveel extra materiaal je op het onderdeel laat op basis van de grootte, vorm en hoe nauwkeurig het onderdeel moet zijn. Over het algemeen moet u 1-3 mm extra materiaal overlaten voor voorbewerken en 0,1-0,5 mm voor nabewerken.

Snijbehoeften

De keuze van snijwerktuigen7 moet geschikt zijn, volgens het materiaal van het werkstuk, de bewerkingsnauwkeurigheid en het bewerkingsproces om het type gereedschap, materiaal en geometrische parameters te selecteren.

Bij het bewerken van gehard staal kun je bijvoorbeeld hardmetalen gereedschappen kiezen, die een hoge hardheid en goede slijtvastheid hebben; bij het bewerken van aluminiumlegeringen kun je hogesnelheidsstalen gereedschappen kiezen, die scherpe snijkanten hebben en een betere oppervlaktekwaliteit kunnen verkrijgen.

Snijparameters (zoals snijsnelheid, voeding en snedediepte) moeten redelijk worden ingesteld. De snijsnelheid moet worden bepaald aan de hand van de eigenschappen van het gereedschap en het materiaal, de voeding en snedediepte moeten rekening houden met de bewerkingsnauwkeurigheid en de draagkracht van het gereedschap. Bij het bewerken van gietstaal is de snijsnelheid bijvoorbeeld meestal 50 - 100 m/min, de voeding 0,1 - 0,3 mm/r en de snedediepte 0,5 - 2 mm.

EDM-vereisten

Het ontwerp van een EDM-elektrode moet nauwkeurig zijn en de grootte van de elektrode moet rekening houden met de ontladingsspleet. De ontladingsspleet is over het algemeen 0,05-0,2 mm en de grootte van de elektrode moet worden ontworpen om de holte en de ontladingsspleet te compenseren.

EDM-parameters8 (zoals ontlaadstroom, ontlaadtijd, pulsbreedte, enz.) moeten redelijk worden aangepast om een goede oppervlaktekwaliteit en bewerkingsnauwkeurigheid te verkrijgen. De ontlaadstroom is bijvoorbeeld over het algemeen 10-50A, de pulsbreedte is 10-100μs, en moet aangepast worden aan de verschillende bewerkingsvereisten.

Oppervlaktebehandeling van de schimmel

Als het gaat om het controleren van de precisie van matrijsonderdelen, is de dimensionale nauwkeurigheid9 van de matrijsonderdelen moet strikt worden gecontroleerd met behulp van geschikte meters voor het testen. Zoals het gebruik van schuifmaten, micrometers, coördinatenmeetmachines en andere hulpmiddelen voor het meten van afmetingen. Voor belangrijke afmetingen moet de tolerantie binnen ±0,01 mm liggen.

De vormnauwkeurigheid van onderdelen (zoals rechtheid, vlakheid, rondheid, enz.) moet ook aan de eisen voldoen. De vlakheid van het deegoppervlak van de mal is bijvoorbeeld over het algemeen binnen 0,03 mm om ervoor te zorgen dat de mal nauwkeurig sluit.

Vereisten voor matrijsassemblage

Voordat je de mal in elkaar zet, moet je de onderdelen schoonmaken om ze te ontdoen van zaken als olie, ijzervijlsel enzovoort. Nadat je ze hebt schoongemaakt, moet je ze behandelen met roestwerende middelen. Nadat je ze hebt schoongemaakt, moet je ze behandelen met roestwerende middelen zodat ze niet gaan roesten.

Op basis van de assemblagetekeningen en het assemblageproces moet je ervoor zorgen dat elk onderdeel op de juiste plaats wordt gemonteerd. Als je bijvoorbeeld de geleidepen en geleidingsbus monteert, moet je ervoor zorgen dat ze concentrisch zijn. Normaal gesproken is de concentriciteitseis ± 0,03 mm. Dit is om ervoor te zorgen dat de mal nauwkeurig kan openen en sluiten.

U moet enkele aanpassingen maken wanneer u de mal in elkaar zet, zoals het aanpassen van de hoogte van de uitwerppen, de positie van de schuif enzovoort. De hoogte van de uitwerppen moet worden aangepast om ervoor te zorgen dat het product soepel kan worden uitgeworpen en de bovenkant van de uitwerper moet gelijk zijn met de onderkant van de holte of iets hoger 0,05 - 0,1 mm.

Vereisten voor het debuggen van schimmels

Als de matrijsassemblage klaar is, moet er een foutopsporing worden uitgevoerd en voordat de foutopsporing wordt uitgevoerd, moeten we controleren of het openen en sluiten van de matrijs soepel verloopt, of het uitwerpsysteem goed werkt en of het koelsysteem en het uitlaatsysteem soepel werken. Bijvoorbeeld, open en sluit de schimmel actie moet glad zijn, open en sluit de schimmel snelheid moet redelijk zijn, over het algemeen open de schimmel snelheid van 30 - 50mm / s, sluit de schimmel snelheid van 20 - 40mm / s.

Bij het debuggen van het spuitgietproces moeten we kijken naar de vulsituatie van de plastic smelt, de kwaliteit van het spuitgieten van het product, enz. Pas de matrijs aan de hand van de foutopsporingssituatie aan, zoals de poortgrootte, koeltijd enzovoort, totdat de productkwaliteit aan de eisen voldoet.

Gestandaardiseerde mallen verlagen de productiekosten.Echt

Door gestandaardiseerde processen en materialen te gebruiken, kunnen fabrikanten de kosten verlagen door schaalvoordelen en minder afval.

Gestandaardiseerde mallen zijn pasklare oplossingen.Vals

Hoewel ze consistentie bevorderen, vereisen gestandaardiseerde matrijzen nauwkeurige aanpassingen om te voldoen aan specifieke productvereisten en kwaliteitsnormen.

Wat zijn de vereisten voor schimmeldocumentatie en -beheer?

Goede documentatie en beheer zijn cruciaal bij het gestandaardiseerd maken van spuitgietmatrijzen en zorgen voor kwaliteit, consistentie en efficiëntie tijdens de productie.

Schimmeldocumentatie omvat ontwerpspecificaties, onderhoudslogboeken en inspectierapporten. De belangrijkste beheervoorschriften zorgen voor naleving van de industrienormen, een efficiënte workflow en een consistente productkwaliteit.

Specificatie matrijstekening

Matrijstekeningen moeten de nationale tekeningnormen volgen, waaronder het tekenformaat, de schaal, de aanzichtselectie, de maataanduiding enzovoort. Het tekenformaat is bijvoorbeeld meestal A0 - A4 standaardformaat. De verhouding moet redelijk worden gekozen op basis van de grootte en complexiteit van de mal. Het aanzicht moet de structuur van de mal en de vorm van de onderdelen volledig laten zien.

Label de tekeningen met het materiaal, de warmtebehandeling, de oppervlaktebehandeling en andere technische parameters. Als het materiaal voor de onderdelen van de vormholte bijvoorbeeld P20 staal is, de vereiste warmtebehandeling is afschrikken + ontlaten en de hardheid moet HRC30 - 35 zijn, dan moet het oppervlak worden genitreerd met een nitreerlaagdikte van 0,05 - 0,1 mm.

Technische matrijsdocumenten voorbereiden

Bereid het ontwerp specificatie van de mal, waarin in detail het ontwerp idee van de mal, structurele kenmerken, bepaling van de belangrijkste dimensies en ga zo maar door. Bijvoorbeeld, in het ontwerp specificatie van de locatie van de poort en het type van de selectie basis uit te leggen, evenals het koelsysteem en uitwerpen systeem ontwerp principe.

Voorbereiding van technologie documenten voor schimmelverwerking, inclusief de bewerkingsroute van elk onderdeel, bewerkingstoeslagen, snijparameters enzovoort. Verwerking technologie documenten moeten in staat zijn om de schimmel verwerking productie te begeleiden, om de verwerking kwaliteit en efficiëntie te garanderen. van schimmel eisen voor oppervlaktebehandeling, zoals nitreren behandeling, hardverchromen behandeling.

Nitriding kan de hardheid, slijtvastheid en corrosieweerstand van het matrijsoppervlak verbeteren. Na nitrering kan de oppervlaktehardheid van de matrijsholte bijvoorbeeld HV900 - HV1200 bereiken, wat de levensduur van de matrijs effectief kan verbeteren.

De kwaliteit van de oppervlaktebehandeling moet voldoen aan de eisen, de dikte van de oppervlaktebehandelingslaag, de hardheid en andere indicatoren om aan de vereiste normen te voldoen. De dikte van hardverchroomde laag is over het algemeen 0,02 - 0,05 mm en de hardheid bereikt HV800 - HV1000.

Vormdelen markeren

Gietvormonderdelen moeten duidelijk gemarkeerd worden, inclusief onderdeelnaam, nummer, materiaal en andere informatie. De markeringsmethode kan staalstempelen, graveren of het gebruik van labels enz. zijn. Gebruik bijvoorbeeld stalen stempels op de onderdelen van de matrijsholte met de onderdeelnaam "Holte", nummer "CX - 01" en materiaal "P20" om het beheer en de assemblage van onderdelen te vergemakkelijken.

Beheer van schimmelarchieven

Stel het matrijsdossier op, inclusief de matrijsontwerptekeningen, technische documenten, verwerkingsrecords, foutopsporingsrecords en andere informatie.

Mal bestanden moeten worden ingedeeld en georganiseerd voor eenvoudig onderzoek en beheer. Bijvoorbeeld, volgens de mal nummer naar een map vast te stellen, de relevante tekeningen, documenten en andere informatie in de map, en kan worden gedigitaliseerd via het elektronische document management systeem om het beheer efficiëntie te verbeteren.

Schimmelonderhoud en onderhoudsdocumenten

Opstellen van een handleiding voor het onderhoud van schimmels, waarin het dagelijks onderhoud van de inhoud van de schimmel, de onderhoudscyclus, de vervanging van slijtageonderdelen, enz. wordt beschreven.

In de handleiding staat bijvoorbeeld dat de matrijs na elke injectieproductie moet worden gereinigd, dat het koelsysteem regelmatig moet worden geïnspecteerd en onderhouden (bijvoorbeeld wekelijks of maandelijks) en dat de slijtage van slijtdelen (bijvoorbeeld uitwerppennen, schuivers, enz.) regelmatig moet worden geïnspecteerd en tijdig moet worden vervangen als de slijtage een bepaalde grens overschrijdt.

Een goede matrijsdocumentatie verbetert de productiekwaliteit en efficiëntie.Echt

Gedetailleerde dossiers en gestandaardiseerde managementpraktijken stroomlijnen het productieproces en verbeteren de productconsistentie en -kwaliteit.

Alle spuitgietmatrijzen vereisen identieke documentatie.Vals

Documentatiebehoeften variëren op basis van matrijsontwerp, complexiteit en industrienormen, waardoor aangepaste documentatiepraktijken nodig zijn voor verschillende projecten.

Wat zijn de vereisten voor de kwaliteit en prestaties van mallen?

Inzicht in de kwaliteits- en prestatievereisten voor het maken van gestandaardiseerde spuitgietmatrijzen is essentieel om productconsistentie en productie-efficiëntie te garanderen.

Gestandaardiseerde spuitgietmatrijzen maken vereist materialen van hoge kwaliteit, nauwkeurige bewerking en naleving van ontwerpspecificaties om optimale matrijsprestaties, duurzaamheid en consistente productieoutput te garanderen.

Eisen aan de levensduur van schimmels

Mallen moeten een voldoende levensduur, volgens het type schimmel en gebruiksomstandigheden om de levensduur van de schimmel indicatoren te bepalen. Bijvoorbeeld, de algemene injectie schimmel leven eisen voor 300.000 - 1 miljoen keer, voor hoge precisie, hoge eisen van de schimmel, zoals optische lens schimmel, kan het leven eisen zo hoog als miljoenen keren.

Door middel van een redelijk ontwerp, hoogwaardige materialen en correcte verwerking en productiemethoden om de levensduur van de mal te verbeteren. Zoals het gebruik van geschikte schimmel staal, het optimaliseren van de schimmel structuur, verminderen spanningsconcentratie, passende oppervlaktebehandeling van de schimmel.

Consistentie productkwaliteit

De kwaliteit van de door de mal geproduceerde producten moet consistent zijn en de maatnauwkeurigheid, uiterlijke kwaliteit, fysieke eigenschappen en andere indicatoren van de producten moeten binnen de gespecificeerde toleranties liggen.

De belangrijkste maattoleranties van de producten moeten bijvoorbeeld binnen ±0,1 mm blijven en het oppervlak moet vrij zijn van duidelijke defecten zoals rondvliegende randen, luchtbellen en krimpvlekken.

Regelmatige inspectie en onderhoud van de matrijs om de stabiliteit van de productkwaliteit te garanderen. Zoals het controleren van de slijtage van de mal, het koeleffect van het koelsysteem, enz. om problemen op te sporen en op tijd aan te pakken.

Cyclusvereisten voor spuitgieten

Mallen moeten kunnen voldoen aan bepaalde eisen voor spuitgietcycli, de spuitgietcyclus verkorten10 kan de productie-efficiëntie verbeteren. Bijvoorbeeld, de algemene spuitgieten cyclus eis is tussen 10 - 60 seconden, door de optimalisatie van het koelsysteem van de mal, het redelijke ontwerp van de poort en runner, enz. om het vormen cyclus te verkorten.

Verwisselbaarheid van de mal

De onderdelen van de mal moeten goed uitwisselbaar zijn om het onderhoud en de vervanging van de mal te vergemakkelijken. Bijvoorbeeld, kan hetzelfde type van ejector pinnen, gids pijler, gids bussen en andere onderdelen worden vervangen door elkaar, de dimensionale tolerantie en pasvorm nauwkeurigheid van de onderdelen moeten voldoen aan de eisen van uitwisselbaarheid, en over het algemeen gebruik maken van de basis gat systeem of de basis as systeem van de pasvorm.

Veiligheid van de schimmel

De schimmel moet rekening houden met de veiligheid van de werking, het opzetten van de nodige veiligheidsvoorzieningen. Bijvoorbeeld, in de schimmel openen en sluiten gebieden set-up relingen om de operator de handen of andere delen van het lichaam te voorkomen dat in de schimmel werkgebied om per ongeluk letsel te voorkomen.

Het structurele ontwerp van de mal moet scherpe randen en hoeken en structuren vermijden die onderdelen kunnen uitwerpen om te voorkomen dat onderdelen eruit vliegen en mensen verwonden.

Gestandaardiseerde matrijzen zorgen voor een consistente productie bij spuitgieten.Echt

Het gebruik van gestandaardiseerde mallen zorgt voor uniformiteit over meerdere productieruns, wat leidt tot een consistente productkwaliteit.

Gestandaardiseerde spuitgietmatrijzen zijn altijd goedkoper dan op maat gemaakte matrijzen.Vals

Hoewel gestandaardiseerde matrijzen in eerste instantie kosteneffectiever kunnen zijn, kunnen aangepaste matrijzen nodig zijn voor specifieke productontwerpen, waardoor de kosten mogelijk stijgen.

Wat zijn de vereisten voor schimmelacceptatie?

Inzicht in de acceptatievereisten voor matrijzen is cruciaal voor het maken van gestandaardiseerde spuitgietmatrijzen van hoge kwaliteit, die productprecisie en productie-efficiëntie garanderen.

De acceptatievereisten voor matrijzen omvatten strikte toleranties, normen voor de oppervlakteafwerking en controles op de juiste functionaliteit. Deze zorgen ervoor dat spuitgietmatrijzen onderdelen produceren met precisie en consistentie, waardoor het aantal defecten afneemt en het productieproces efficiënter verloopt.

Uiterlijk Inspectie

Controleer de uiterlijke kwaliteit van de mal, inclusief oppervlakteruwheid, kleur, markering enzovoort. Het oppervlak van de mal moet glad zijn en vrij van duidelijke krassen, roest en andere defecten. De markering moet duidelijk, nauwkeurig en in overeenstemming met de ontwerpvereisten zijn.

Controleer de assemblage van de onderdelen van de mal, de assemblage moet strak zijn, geen los fenomeen. Controleer bijvoorbeeld of de schroeven vastzitten en of de spleet tussen de onderdelen aan de eisen voldoet.

Maatnauwkeurigheid controleren

Gebruik geschikte meters om de belangrijkste afmetingen van de mal te controleren, zoals holteafmetingen, kernafmetingen, geleidingsafmetingen enzovoort. De maattolerantie moet in overeenstemming zijn met de eisen van de ontwerptekeningen en de afmetingen die worden overschreden, moeten worden geanalyseerd en verwerkt.

Controleer de vormnauwkeurigheid van de mal, zoals vlakheid, rechtheid, rondheid enzovoort. Controleer bijvoorbeeld de vlakheid van het deegoppervlak van de mal met de waterpasmeter en de rechtheid van de geleidingszuil met de procentuele meter.

Functie controleren

Controleer de openings- en sluitingsfunctie van de matrijs, de openings- en sluitingsactie moet soepel, glad en zonder stagnatie zijn. Controleer de werking van het uitwerpsysteem, de uitwerpactie moet normaal zijn, de uitwerpkracht moet aan de eisen voldoen.

Controleer de werking van het koelsysteem en het uitlaatsysteem, de koelleiding moet glad zijn, het koelingseffect moet goed zijn; het uitlaatkanaal moet effectief kunnen uitlaten. Controleer bijvoorbeeld het koelsysteem via de watertest en controleer het uitlaatsysteem via de spuitgiettest.

Productkwaliteitscontrole

Voer een proefgieting uit met de mal om de vormkwaliteit van het product te controleren. De maatnauwkeurigheid, uiterlijke kwaliteit en fysieke eigenschappen van het product moeten voldoen aan de eisen van het productontwerp. Controleer bijvoorbeeld of de wanddikte van het product uniform is en of er defecten zoals smeltsporen en krimpsporen op het oppervlak zitten.

Pas de matrijs aan op basis van de proefsituatie totdat de productkwaliteit goed is. Aanpassingen zijn onder andere poortgrootte, koeltijd, uitwerppositie, enz.

Acceptatie van documenten

Controleer of de ontwerptekeningen, technische documenten, verwerkingsgegevens en foutopsporingsgegevens van de mal volledig zijn. De inhoud van de documenten moet volledig en nauwkeurig zijn en voldoen aan de relevante normen en vereisten.

Controleer bijvoorbeeld of de ontwerptekeningen ondertekend zijn door de ontwerpers en of de technische documenten de materiaal- en warmtebehandelingsvereisten van de matrijs bevatten.

De acceptatiecriteria voor matrijzen zorgen voor optimale functionaliteit en precisie van afgewerkte producten.Echt

Het naleven van acceptatienormen vermindert defecten en verbetert de algehele productie-efficiëntie, waardoor de productkwaliteit toeneemt.

Alle matrijzen die aan deze eisen voldoen, garanderen automatisch een succesvol product.Vals

Voldoen aan de acceptatievereisten voor matrijzen is cruciaal, maar aanvullende factoren zoals materiaalkwaliteit en procesbeheersing zijn ook van vitaal belang voor het succes van het product.

Conclusie

De standaardisatievereisten voor spuitgietmatrijzen omvatten productanalyse, ontwerp van de matrijsstructuur, maatnormen, koeling en ontwerp van het uitwerpsysteem. Bij het matrijsontwerp moet rekening worden gehouden met de functie van het product, de methode voor het vrijgeven van de matrijs, het scheidingsoppervlak, de positie van de poort, het koelingseffect, enz. om de productkwaliteit te garanderen.

De productie van matrijzen vereist nauwkeurige machinale bewerking, selectie van geschikte materialen en oppervlaktebehandeling, controle van de nauwkeurigheid van onderdelen en assemblage. Kwaliteitseisen hebben betrekking op de levensduur van de matrijs, productconsistentie, vormcyclus en veiligheid. De acceptatie van de matrijs omvat visuele, dimensionale en functionele inspecties, evenals acceptatie van de productkwaliteit en documentatie om ervoor te zorgen dat de matrijs voldoet aan de ontwerp- en productienormen.

-

Inzicht in de verschillende ontvouwmethoden kan het ontwerp van uw product en de efficiëntie bij de productie verbeteren. ↩

-

Een goed ontworpen matrijsframe is cruciaal voor duurzaamheid en prestaties in spuitgietprocessen. ↩

-

Een effectief koelsysteem is essentieel om de matrijstemperatuur op peil te houden en de cyclustijden in de productie te verbeteren. ↩

-

Inzicht in het uitwerpsysteem is cruciaal om het matrijsontwerp te optimaliseren en productkwaliteit te garanderen. ↩

-

Door de eigenschappen van P20-staal te onderzoeken, kun je het juiste materiaal voor je spuitgietmatrijzen kiezen en de duurzaamheid en prestaties verbeteren. ↩

-

Leren over bewerkingsprocessen kan de efficiëntie van uw matrijsproductie verbeteren en zorgen voor resultaten van hoge kwaliteit. ↩

-

Bekijk deze link om meer te weten te komen over de verschillende snijgereedschappen die beschikbaar zijn en hun specifieke toepassingen voor verschillende materialen. ↩

-

Deze bron geeft inzicht in hoe EDM-parameters effectief kunnen worden aangepast voor een betere oppervlaktekwaliteit en nauwkeurigheid. ↩

-

Leer meer over de beste werkwijzen en hulpmiddelen om de maatnauwkeurigheid van matrijsonderdelen te behouden, wat cruciaal is voor productie van hoge kwaliteit. ↩

-

Leer hoe je de cyclustijd van het spuitgieten kunt verkorten: De cyclus van het spuitgieten is belangrijk. Hij beïnvloedt hoeveel werk je gedaan krijgt en hoeveel geld je verdient. ↩