Als je op zoek bent naar een nieuw spuitgietproces, heb je waarschijnlijk al gehoord van reactie spuitgieten. Dit proces wordt steeds populairder vanwege de vele voordelen. In deze blogpost bespreken we wat reactie spuitgieten is en enkele van de belangrijkste voordelen.

Wat is Reactive Injection Molding (RIM-proces)?

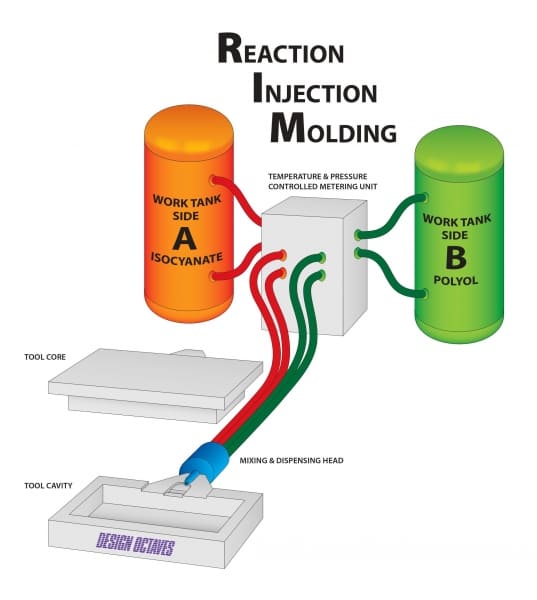

Reactie spuitgieten (RIM) is een proces waarbij tweecomponentenmaterialen met hoge chemische activiteit en lage relatieve moleculaire massa door impact worden gemengd en bij kamertemperatuur en lage druk in een gesloten mal worden geïnjecteerd om de chemische reacties van polymerisatie, cross-linking en uitharding te voltooien en producten te vormen.

Volgens het nieuwe technologieforum industrie ongeveer reactie spuitgieten delen: dit nieuwe proces combineert polymerisatiereactie en spuitgieten heeft de kenmerken van hoge efficiëntie van materiaal mengen, goede vloeibaarheid, flexibele grondstoffen formulering, korte productiecyclus en lage kosten, die geschikt is voor de productie van grote dikwandige producten, dus het heeft aandacht gekregen van over de hele wereld.

Oorsprong en ontwikkeling van Reaction Injection Molding

Tegelijkertijd introduceerde het proces ook vezelversterkingstechnologie om het toepassingsgebied van de RIM-technologie te verbreden, met name in de auto-industrie.

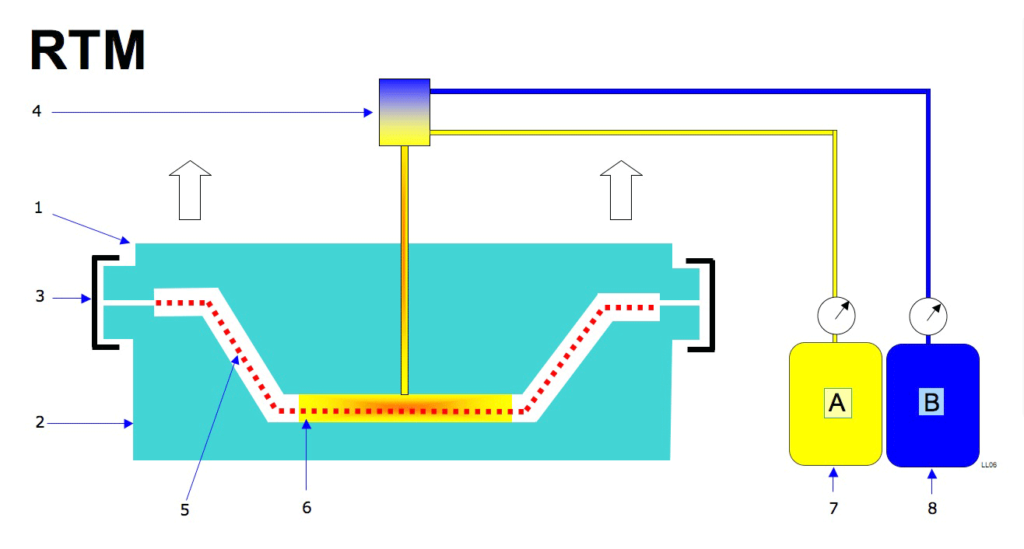

RIM werd eerst alleen gebruikt voor polyurethaanmaterialen, maar met de vooruitgang van de procestechnologie kan RIM ook worden toegepast voor de verwerking van een verscheidenheid aan materialen (zoals epoxyhars, nylon, polyurea en polycyclopentadieen, enz.) Een subset van RIM is structureel reactie spuitgietenwaarbij vezelmatten worden gebruikt als versterkingsmiddel.

Het RIM-proces voor het gieten van rubber en metaal is een actueel onderwerp van onderzoek.

Tegelijkertijd is de RIM-technologie verder ontwikkeld om het toepassingsgebied van RIM te verbreden, de stijfheid en sterkte van RIM-producten te verbeteren en er structurele schuimproducten van te maken. Reactie spuitgieten (RRIM) en Structureel Reactie spuitgieten (SRIM) technologieën, die specifiek worden gebruikt voor het gieten van versterkte producten, zijn in opkomst.

De principes van het RRIM en SRIM spuitgietproces zijn hetzelfde als bij RIM, maar het verschil zit voornamelijk in de voorbereiding van vezelversterkte composietproducten.

Toepassingen van Reactie Spuitgieten

Momenteel zijn typische RIM-producten grote producten zoals bumpers, spatborden, carrosseriepanelen, hardschuim panelen voor auto's, laadbakken voor vrachtwagens, middendeuren voor vrachtwagens en achterdeursamenstellen.

Ze hebben een betere productkwaliteit, een hogere productiesnelheid en vereisen minder secundaire verwerking dan SMC-producten.

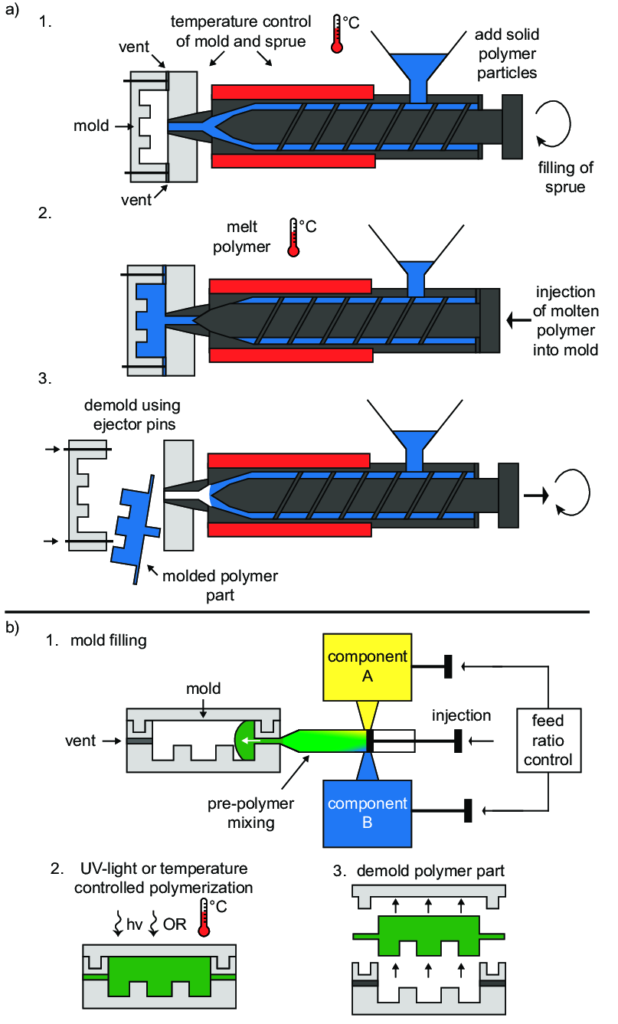

RIM spuitgietproces

Proces

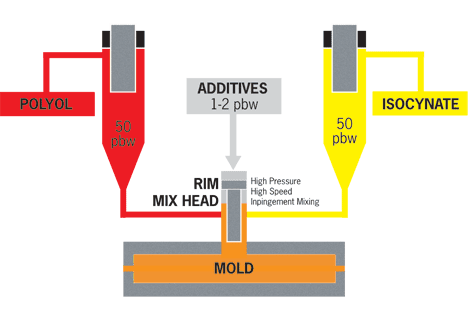

RIM-proces is monomeer of prepolymeer in vloeibare toestand door de doseerpomp in een bepaalde verhouding in de mengkop om te worden gemengd.

De reactie spuitgieten proces maakt gebruik van vloeibare polymeren met een lage viscositeit. Deze polymeren zetten uit en worden dikker door verschillende chemische reacties. Nadat de polymeren in de verwarmde mal zijn geïnjecteerd, harden ze uiteindelijk uit.

Nadat het mengsel is geïnjecteerd in de mal, de snelle reactie en cross-linking uitharding in de mal na ontvormen is RIM producten.

Dit proces kan als volgt worden vereenvoudigd: opslag → doseren → mengen → vormen vullen → uitharden → uitwerpen → nabewerking.

Procesbeheersing

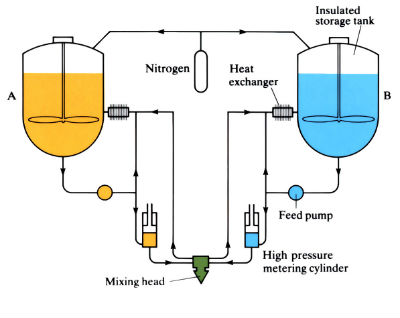

(1) Opslag: Het RIM-proces dat wordt gebruikt in de tweecomponentenvloeistof wordt meestal opgeslagen bij een bepaalde temperatuur in twee afzonderlijke opslagvaten, opslagvaten zijn over het algemeen drukvaten.

Wanneer er niet gevormd wordt, staat de voorraadvloeistof meestal onder een lage druk van 0,2~0,3 MPa en circuleert deze continu in het opslagvat, de warmtewisselaar en de mengkop. Voor polyurethaan is de temperatuur van de ruwe vloeistof meestal 20~40℃ en de nauwkeurigheid van de temperatuurregeling is ±1℃.

(2) Meting: Het doseren van de tweecomponenten ruwe vloeistof wordt over het algemeen gedaan door het hydraulische systeem, dat bestaat uit pompen, kleppen en hulpstukken (leidingsysteem om het vloeibare materiaal te regelen en oliecircuitsysteem om het werk van de distributiecilinder te regelen).

Bij het injecteren is het ook nodig om door de hoge en lage druk conversie-apparaat om de druk om te zetten naar de druk die nodig is voor injectie. De ruwe vloeistof wordt gemeten en uitgevoerd door een hydraulische kwantitatieve pomp (geen industriële hogedrukpompen nodig), die een meetnauwkeurigheid van minstens ±1,5% vereist, bij voorkeur gecontroleerd op ±1%.

(3) Mengen: In de RIM product gietenDe kwaliteit van het product hangt grotendeels af van de mengkwaliteit van de mengkop en de productiecapaciteit hangt volledig af van de mengkwaliteit van de mengkop met meerdere stromen.

Over het algemeen aangenomen druk van 10,34 ~ 20,68MPa, in dit drukbereik om een beter mengeffect te verkrijgen.

(4) Vormen vullen: De reactie-injectie materiaal vullen wordt gekenmerkt door de hoge snelheid van de materiaalstroom. Daarom mag de viscositeit van de oorspronkelijke vloeistof niet te hoog zijn, bijvoorbeeld de viscositeit van het polyurethaanmengsel is ongeveer 0,1 Pa.s bij het vullen van de mal.

Wanneer het materiaalsysteem en de matrijs zijn bepaald, zijn er slechts 2 belangrijke procesparameters, namelijk de vultijd van de matrijs en de temperatuur van de grondstof. De begintemperatuur van polyurethaan materiaal mag niet hoger zijn dan 90℃ en de gemiddelde stroomsnelheid in de holte mag over het algemeen niet hoger zijn dan 0,5m/s.

(5) GenezenHet polyurethaan tweecomponentenmengsel heeft een hoge reactiviteit na het injecteren in de vormholte en kan in zeer korte tijd worden uitgehard en gevormd.

Door de slechte thermische geleidbaarheid van kunststof kan een grote hoeveelheid reactiewarmte echter niet op tijd worden afgevoerd, waardoor de interne temperatuur van het gegoten materiaal veel hoger is dan de oppervlaktetemperatuur, wat resulteert in het uitharden van het gegoten materiaal van binnenuit.

Om te voorkomen dat de temperatuur in de holte te hoog wordt (niet hoger dan de thermische ontbindingstemperatuur van de hars), moet de warmteoverdrachtsfunctie van de mal volledig tot zijn recht komen om de warmte te verdelen.

De uithardingstijd in de reactie spuitgietmatrijs wordt voornamelijk bepaald door de samenstelling van het vormmateriaal en de grootte van het product. Daarnaast is een warmtebehandeling nodig na het reactie injectie product wordt uit de mal gehaald.

Warmtebehandeling heeft twee functies: de ene is de uitharding aanvullen en de andere is bakken na het verven om een stevige beschermende of decoratieve laag op het oppervlak van het product te vormen.

RIM mallen en producten ontwerpen

Vormontwerp

(1) Gietsysteem: Het gietsysteem, ook bekend als het "injectiesysteem", bestaat uit poorten, runners en ontluchtingsgaten. In RIM schimmel De vorm en de hoogte van de poort zijn afhankelijk van de wanddikte en de holtestroom van de spuitgietproducten.

Voor matrijzen met een grote capaciteit wordt meestal de voorkeur gegeven aan een poort met rechte staaf, terwijl voor matrijzen met een kleine capaciteit de voorkeur wordt gegeven aan een waaierpoort.

De hoofdrunner moet zich direct op de mal bevinden, maar zorg ervoor dat de runner zo geplaatst wordt dat het materiaal de holte binnenkomt vanuit het laagste deel van de doorsnede van het product.

Het ontluchtingsgat moet zich aan het einde van de materiaalstroom bevinden, zodat de lucht tijdens het inspuiten uit de holte kan worden gedreven.

(2) Temperatuurregeling voor schimmel: Hier is alleen de RIM metalen mal als voorbeeld om het uit te leggen. De methode om de matrijstemperatuur te regelen is meestal door een huls in de matrijs te begraven en water door te laten om de matrijs te verwarmen of te koelen.

De dikte van de metalen mal moet 50 mm zijn en de afstand tussen de omhulsels moet verschillen afhankelijk van de verwerkingshars.

Gewoonlijk is de matrijstemperatuur van polyurethaan RIM 40~80℃ en de regelnauwkeurigheid van de matrijstemperatuur is ±4℃, bij voorkeur ±1℃. De afstand tussen de behuizing is 80~100 mm en de afstand tussen het koelgat en de wand van de matrijsholte moet 9,5 mm zijn.

(3) DeeloppervlakEr is een algemene vereiste voor de locatie van het deellijnoppervlak, dat wil zeggen dat de locatie van het deellijnoppervlak zich iets onder de contour van het verwerkte onderdeel bevindt, zodat het materiaal uitzet en de holte vult en de resterende lucht in de holte naar de buitenkant van de mal wordt geleid.

Productontwerp

(1) Productdiktehetzelfde als conventionele geïnjecteerde producten, in het ontwerp van de verschillende wanddiktes van RIM productenVermijd ook een te dikke of te dunne wanddikte.

Neem polyurethaanschuim RIM producten Bijvoorbeeld, de conventionele wanddikte moet worden gecontroleerd op 6,35 ~ 12,7 mm, als de wanddikte groter is dan 12,7 mm of minder dan 3,17 mm, dan moeten passende corrigerende maatregelen worden genomen.

(2) Versterking: Het doel van het gebruik van wapening is om de stijfheid en hardheid van het product te verbeteren. Er moet dunne en lange wapening worden gebruikt, waarbij het gebruik van dikke en korte wapening moet worden vermeden.

De wapening moet samen met de materiaalstroom worden geplaatst om de gasemissie tijdens de materiaalstroom niet te beïnvloeden.

(3) Helling loslaten: RIM product release helling moet worden geselecteerd 2 °, te groot of te klein zijn niet bevorderlijk voor product release.

(4) Afgeronde hoeken: RIM producten van de inwendige hoekradius mag niet minder zijn dan 3,175 mm, de uitwendige hoekradius niet minder dan 1,578 mm.

(5) Bump: De stootrand moet een ontvormingshelling van 2° aannemen en langs de omtrek van het deel van de binnenrib worden geplaatst. Als de ontwerphoogte van de stootrand groter is dan 6,57 mm, moet deze worden aangevuld met een verstevigingsplaat.

De positie van de positioneringsdraden en zelftappende draden moet nauwkeurig worden bepaald bij het vormen in het invoergat. De grootte van de nok en het invoergat hebben een grote invloed op de ontkoppelingssterkte en moeten in aanmerking worden genomen.

Het verschil tussen reactiegieten en spuitgieten

De reactievormprocessen verschillen van de standaard spuitgieten op één belangrijk punt; het materiaal dat gebruikt wordt in het vormproces heeft een uithardingsfase nodig terwijl het materiaal nog in de mal zit.

Het vormmateriaal dat wordt gebruikt in reactie spuitgieten heeft een speciaal voordeel ten opzichte van het materiaal dat wordt gebruikt in traditionele spuitgieten voor dit proces. Aan de andere kant, reactie spuitgieten vereist meer tijd en dure vormmaterialen.

In de meeste gevallen wordt de vloeibare formulering in een reservoir gevoerd, waar het wordt verwarmd en gemengd, en vervolgens in een geprefabriceerde holte geplaatst, een mal genaamd, waar het afkoelt en uithardt.

De matrijs is vervaardigd met behulp van een afzonderlijk proces en is meestal verwijderbaar, zodat meerdere onderdelen op één traditionele manier kunnen worden gemaakt. spuitgieten machine. Het geharde object wordt verwijderd en in een ruimte geplaatst waar het gehard en verder gehard wordt.