Aangepaste PS spuitgieten fabriek

Leer alles over het spuitgieten van PS (polystyreen), inclusief de materiaaleigenschappen, verwerkingstips en veelvoorkomende toepassingen in sectoren zoals consumptiegoederen, elektronica en verpakking.

Bronnen voor De volledige gids voor het spuitgieten van PS

Wat is polystyreen (PS)?

Polystyreen (PS) is een synthetisch thermoplastisch polymeer gemaakt van het monomeer styreen, een vloeibare koolwaterstof uit aardolie. Het wordt veel gebruikt in verschillende industrieën vanwege zijn lichtgewicht, kosteneffectiviteit en veelzijdige eigenschappen. PS is verkrijgbaar in verschillende vormen en wordt gebruikt in toepassingen variërend van verpakkingsmateriaal tot isolatie en wegwerpartikelen.

Polystyreen is een veelzijdig en economisch materiaal met toepassingen in verpakking, bouw en consumptiegoederen. De impact op het milieu vereist echter een zorgvuldige behandeling, recyclinginitiatieven en duurzame alternatieven voor een groenere toekomst.

Wat zijn de verschillende soorten PS-materialen?

Polystyreen (PS) is een veelzijdig synthetisch polymeer met verschillende vormen op maat van specifieke toepassingen. Deze soorten verschillen in eigenschappen, verwerkingsmethoden en gebruik.

1. Soorten massief polystyreen:

Algemeen polystyreen (GPPS):

GPPS is helder, stijf, bros en licht en biedt een hoge transparantie, goede elektrische isolatie en een glanzende afwerking. Het wordt vaak gebruikt voor voedselcontainers, wegwerpbestek, cd/dvd-hoesjes en transparante elektronische behuizingen.

High Impact Polystyrene (HIPS):

HIPS is gemodificeerd met rubberachtig polybutadieen, waardoor het minder bros en slagvaster is, er ondoorzichtig uitziet en goed te verwerken is. Het is ideaal voor koelkastvoeringen, speelgoed, medische trays en elektronische behuizingen waar duurzaamheid essentieel is.

Syndiotactisch polystyreen (SPS):

SPS heeft een kristallijne structuur met een hogere hittebestendigheid en chemische stabiliteit in vergelijking met GPPS en HIPS. Het wordt veel gebruikt in technische toepassingen zoals tandwielen, lagers en onderdelen die op hoge temperatuur of chemisch worden blootgesteld.

2. Geschuimd polystyreen Soorten:

① Geëxpandeerd polystyreen (EPS):

EPS is lichtgewicht met uitstekende thermische isolatie en dempende eigenschappen, gemaakt door polystyreenbolletjes uit te zetten met stoom en gas. Het wordt vaak gebruikt voor verpakkingsmateriaal zoals schuimpinda's, isolatiemateriaal voor gebouwen en wegwerpbekers en -borden van schuim.

② Geëxtrudeerd polystyreen (XPS):

XPS is dichter dan EPS, heeft een gladder oppervlak, een betere thermische weerstand en een gesloten celstructuur die zorgt voor een betere vochtbestendigheid. Het wordt vaak toegepast in isolatieplaten voor de bouw, vloerverwarmingspanelen en architecturale modellen.

Polystyreen schuimplaten (PSFB):

PSFB is een stijf, lichtgewicht schuimmateriaal met goede thermische en akoestische isolatie-eigenschappen, waardoor het geschikt is voor muur- en dakisolatie en verschillende bouwtoepassingen.

3. Speciale polystyreentypes:

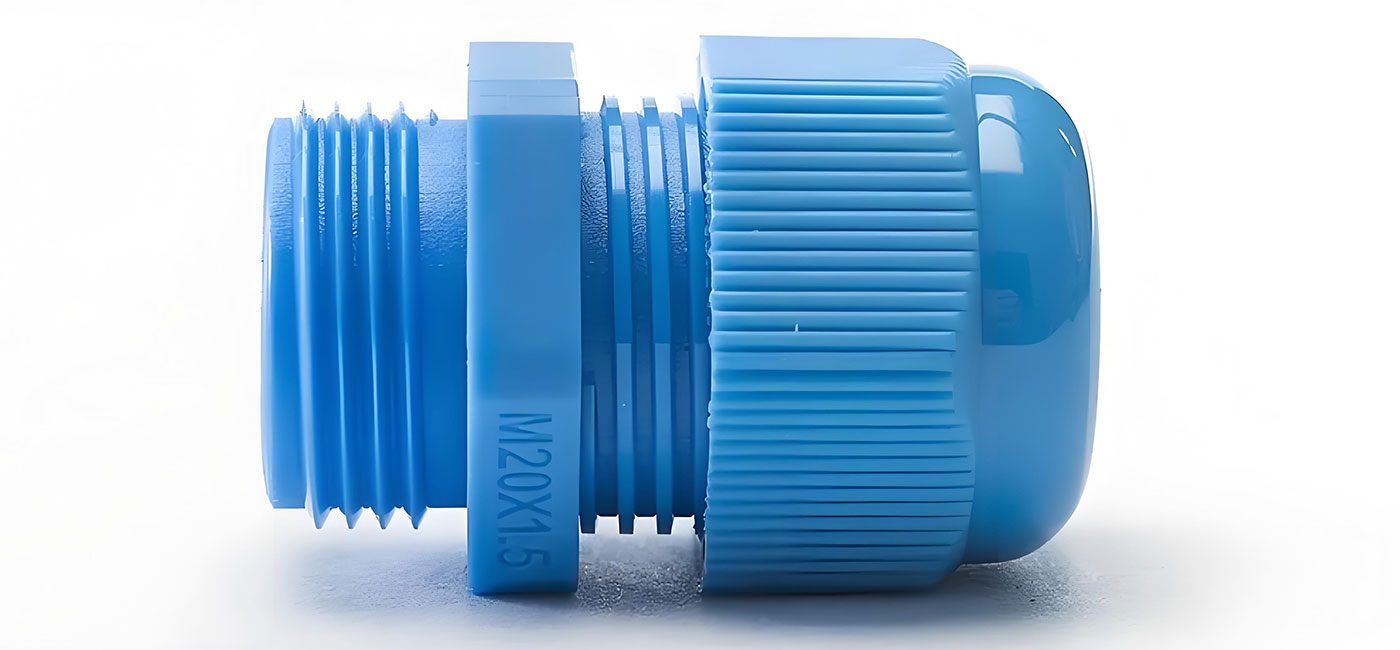

① Spuitgegoten polystyreen (IMPS):

IMPS biedt hoge precisie, sterkte en een gladde oppervlakteafwerking door spuitgieten, waardoor het ideaal is voor auto-onderdelen, medische apparatuur en precisiegereedschap.

Geblazen polystyreen (BPS):

BPS is een lichtgewicht schuimmateriaal dat wordt verwerkt via een blaasmethode en vaak wordt gebruikt voor schuimrubberen bekers en lichtgewicht verpakkingscontainers.

Gegoten polystyreen (CPS):

CPS is een zeer sterk, precies materiaal dat wordt verwerkt door middel van gieten, waardoor het geschikt is voor toepassingen als optische onderdelen en precisie-instrumenten.

Polystyreenpellets (PSP):

PSP bestaat uit kleine bolletjes of pellets die als grondstof dienen voor de productie van andere PS-producten, zoals isolatiemateriaal en verschillende soorten verpakking.

⑤ Poly(styreen-co-methylmethacrylaat) (PSMMA):

PSMMA is een copolymeer met verbeterde UV-bestendigheid, chemische stabiliteit en optische helderheid, dat vaak wordt gebruikt in bewegwijzering voor buiten, optische lenzen en andere toepassingen met hoge helderheid.

4. Samenvattende tabel:

| Type | Eigenschappen | Toepassingen |

|---|---|---|

| PS voor algemeen gebruik (GPPS) | Helder, bros en glanzend | Transparante verpakkingen, wegwerpservies |

| PS met hoge impact (HIPS) | Slagvast, ondoorzichtig | Behuizingen van apparaten, speelgoed, medische trays |

| Uitgebreid PS (EPS) | Lichtgewicht, goede isolatie | Verpakkingsmateriaal, isolatie voor gebouwen |

| Geëxtrudeerd PS (XPS) | Dicht, glad, betere thermische weerstand | Isolatieplaten, bouwkundige modellen |

| Syndiotactisch PS (SPS) | Hittebestendig, chemisch stabiel | Technische kunststoffen, gebruik bij hoge temperaturen |

| Spuitgegoten PS (IMPS) | Sterk, precies | Auto's, medische apparatuur |

| Opgeblazen PS (BPS) | Lichtgewicht, schuimachtig | Schuimrubberen bekers, verpakkingscontainers |

| Gegoten PS (CPS) | Hoge sterkte, precisie | Optische onderdelen, precisiegereedschap |

| Pellets van polystyreen (PSP) | Grondstof, veelzijdig | Productie van verpakkingen, productie van isolatie |

| PSMMA | UV-bestendig, hoge helderheid | Optische lenzen, bewegwijzering voor buiten |

Wat zijn de kenmerken van PS?

Polystyreen (PS) is een thermoplastisch polymeer dat bekend staat om zijn veelzijdigheid en toepasbaarheid in verschillende industrieën. Hieronder volgt een gedetailleerde compilatie van de eigenschappen, waarbij belangrijke aspecten van fysische, mechanische, chemische en verwerkingseigenschappen worden gecombineerd om een volledig inzicht in het materiaal te geven.

1. Fysische eigenschappen:

Dichtheid: Lichtgewicht met een dichtheid van ongeveer 1,05-1,10 g/cm³, waardoor het ideaal is voor toepassingen die een lager gewicht vereisen.

Transparantie: PS voor algemene doeleinden (GPPS) is van nature transparant en biedt een hoge lichttransmissie, geschikt voor optische en displaytoepassingen.

Stijfheid en brosheid: PS is stijf en bros onder spanning, hoewel High-Impact Polystyrene (HIPS), een met rubber aangepaste variant, de taaiheid verbetert.

Afwerking oppervlak: Natuurlijk glanzend, voor een aantrekkelijke esthetiek.

Thermische eigenschappen: PS heeft een glasovergangstemperatuur (Tg) van ongeveer 100°C, een verwekingspunt tussen 90°C en 100°C en een smeltpunt van 240°C tot 250°C, waardoor het geschikt is voor processen bij hoge temperaturen, maar niet voor langdurige blootstelling.

2. Mechanische eigenschappen:

Sterkte: Matige treksterkte (~28 MPa) met flexibiliteit in aangepaste kwaliteiten zoals HIPS.

Slagvastheid: Standaard PS is bros, maar HIPS verbetert de slagvastheid aanzienlijk, waardoor het geschikt is voor duurzame goederen.

Flexural Modulus: ~1930 MPa, wat wijst op een goede stijfheid voor structurele toepassingen.

Slijtvastheid: Matig, voor duurzaamheid bij slijtage.

3. Thermische eigenschappen:

Hittebestendigheid: Bestand tegen matige hitte zonder vervorming, geschikt voor toepassingen zoals wegwerpbekers en -bakjes.

Thermische isolatie: Geëxpandeerd polystyreen (EPS) is een uitstekende isolator en wordt veel gebruikt in de bouw en in verpakkingen.

UV-bestendigheid: Biedt goede weerstand tegen UV-licht, waardoor het geschikt is voor buitentoepassingen wanneer additieven worden gebruikt.

4. Chemische eigenschappen:

Chemische weerstand: PS is bestand tegen veel zuren, basen en zouten, maar is kwetsbaar voor organische oplosmiddelen zoals ketonen, esters en koolwaterstoffen.

Lage vochtopname: Ideaal voor gebruik in vochtige omgevingen, om onderdelen te beschermen tegen waterschade.

Chemische stabiliteit: Bestand tegen degradatie, waardoor integriteit behouden blijft in chemisch veeleisende omgevingen.

5. Elektrische eigenschappen:

Uitstekende isolatie: Een diëlektrische constante van 3,0-3,2 zorgt voor betrouwbaarheid in elektrische componenten.

Vochttolerantie: Behoudt zijn prestaties zelfs in omgevingen met een hoge vochtigheidsgraad, ideaal voor elektronische toepassingen.

6. Verwerkingskenmerken:

Verwerkingsgemak: PS is gemakkelijk te gieten, extruderen en thermoformeren, met een lage smeltviscositeit die efficiënte productie en hoogwaardige oppervlakteafwerking mogelijk maakt.

Dimensionale stabiliteit: Minimale krimp (0,6%-0,8%), waardoor de nauwkeurigheid van gegoten onderdelen gegarandeerd is.

Recyclebaarheid: PS is recyclebaar, maar het moet wel zorgvuldig gesorteerd en verwerkt worden.

Wat zijn de eigenschappen van PS?

Polystyreen (PS) is een veelgebruikte thermoplast die in veel industrieën wordt gebruikt vanwege zijn goede fysische eigenschappen en verwerkingskenmerken. Inzicht in de belangrijkste prestatieparameters van PS-materialen zal helpen om de toepasbaarheid en voordelen in verschillende toepassingen beter te evalueren.

| Eigendom | Metroc | Engels |

|---|---|---|

| Dichtheid | 0,0130 - 1,18 g/cc | 0,000470 - 0,0426 lb/in³ |

| Waterabsorptie | 0.000 - 0.100 % | 0.000 - 0.100 % |

| Deeltjesgrootte | 2000 - 4000 µm | 2000 - 4000 µm |

| Smeltstroom | 1,20 - 100 g/10 min | 1,20 - 100 g/10 min |

| Hardheid, Rockwell L | 48.0 - 82.0 | 48.0 - 82.0 |

| Hardheid, Rockwell M | 35.0 - 80.0 | 35.0 - 80.0 |

| Hardheid, Rockwell R | 71.0 - 120 | 71.0 - 120 |

| Elektrische weerstand | 1e+05 - 1,00e+18 ohm-cm | 1e+05 - 1,00e+18 ohm-cm |

| Oppervlakteweerstand | 10000 - 1,00e+16 ohm | 10000 - 1,00e+16 ohm |

| Diëlektrische constante | 2.00 - 2.70 | 2.00 - 2.70 |

| Diëlektrische sterkte | 19,7 - 160 kV/mm | 500 - 4060 kV/in |

| Brekingsindex | 1.59 - 1.59 | 1.59 - 1.59 |

| Haze | 0.350 - 88.0 % | 0.350 - 88.0 % |

| Transmissie, Zichtbaar | 1.00 - 92.0 % | 1.00 - 92.0 % |

| Verwerkingstemperatuur | 190 - 300 ℃ | 374 - 572 ℉ |

| Smelttemperatuur | 40.0 - 280 ℃ | 104 - 536 ℉ |

| Schimmel Temperatuur | 10.0 - 82.0 ℃ | 50.0 - 180 ℉ |

| Injectiesnelheid | 200 mm/sec | 7,87 in/sec |

| Droogtemperatuur | 60.0 - 85.0 ℃ | 140 - 185 ℉ |

| Vochtgehalte | 0.0300 - 0.250 % | 0.0300 - 0.250 % |

Kunnen PS-materialen spuitgegoten worden?

Ja, polystyreen (PS) kan inderdaad spuitgegoten worden en dit proces wordt vaak gebruikt vanwege de gunstige eigenschappen en verwerkingskenmerken van PS. Spuitgieten houdt in dat gesmolten plastic in een mal wordt gespoten om specifieke vormen te maken. PS is een thermoplast en kan meerdere keren worden gesmolten en hervormd, waardoor het zeer geschikt is voor dit proces.

PS staat bekend om zijn goede vloeibaarheid en uitstekende verwerkingseigenschappen, waardoor het ideaal is voor spuitgieten. Bovendien is het gemakkelijk te kleuren en heeft het een goede dimensionale stabiliteit, wat cruciaal is voor het maken van hoogwaardige spuitgietproducten.

Verwerkingsvoorwaarden:

Bij het gieten van PS worden de volgende verwerkingsomstandigheden aanbevolen:

1. Smelttemperatuur: PS smelt tussen 180°C en 270°C, waarbij brandvertragende kwaliteiten een lagere bovengrens vereisen (rond 250°C).

2. Vormtemperatuur: De ideale matrijstemperatuur ligt tussen 20°C en 70°C voor een goede afkoeling en stolling.

3. Injectiedruk: Typische injectiedrukken variëren van 20 tot 150 MPa, afhankelijk van het onderdeelontwerp en de toepassing.

4. Drogen: PS heeft een lage vochtabsorptie (0,02% tot 0,03%) en hoeft meestal niet gedroogd te worden voor het gieten. Indien nodig kan het echter gedurende 2-3 uur gedroogd worden bij 80°C.

Wat zijn de belangrijkste overwegingen bij het spuitgieten van PS?

Bij het spuitgieten van polystyreen (PS) moet rekening worden gehouden met een aantal belangrijke factoren voor een succesvolle productie van hoogwaardige onderdelen. Hier volgt een uitgebreid overzicht van belangrijke aspecten zoals materiaaleigenschappen, matrijsontwerp, verwerkingsparameters en kwaliteitscontrole:

1. Materiaaleigenschappen en selectie:

Smelttemperatuur: PS smelt bij temperaturen tussen 180°C en 280°C. De juiste smelttemperatuur aanhouden is cruciaal om degradatie te voorkomen en een consistente vloei te garanderen.

Viscositeit en vloeibaarheid: PS heeft een lage viscositeit en een uitstekende vloeibaarheid, waardoor het geschikt is voor het produceren van complexe vormen met minimale inspanning. Deze eigenschap is voordelig voor het gelijkmatig vullen van matrijzen en helpt de cyclustijd te verkorten.

Krimp: Polystyreen ondervindt een krimpsnelheid van ongeveer 0,2% tot 0,8% als het afkoelt. Met deze krimp moet rekening worden gehouden in het matrijsontwerp om de maatnauwkeurigheid van het eindproduct te garanderen.

2. Vormontwerp:

Vormtemperatuur: De ideale matrijstemperatuur voor het spuitgieten van PS ligt tussen 20°C en 70°C. De juiste temperatuurregeling zorgt voor de juiste kristalliniteit, krimpgedrag en algemene onderdeelkwaliteit.

Opening en ontluchting: De mal moet een goed ontworpen afsluitsysteem hebben om te zorgen voor een gelijkmatige vulling en ontluchting om luchtinsluitingen en stroomstrepen te voorkomen. Dit is essentieel om defecten zoals brandplekken of holtes te voorkomen.

Ontwerphoeken: Ontwerphoeken, meestal 1,5° per 0,001" textuurdiepte, helpen bij het gemakkelijk uitwerpen van het onderdeel uit de matrijs, waardoor het risico op schade tijdens het uitwerpen minimaal is.

Koelsysteem: Efficiënt koelen is cruciaal voor een gelijkmatige stolling en om kromtrekken te voorkomen. Een uitgebalanceerd koelsysteem minimaliseert de cyclustijd en vermindert defecten die worden veroorzaakt door ongelijkmatige koeling.

3. Injectieparameters:

Injectiedruk: PS vereist een lagere injectiedruk in vergelijking met materialen met een hogere viscositeit. De injectiedruk varieert meestal van 70 tot 150 MPa, wat de interne spanning in de spuitgietproducten helpt te verminderen.

Injectiesnelheid: Hoge injectiesnelheden worden aanbevolen om de matrijs snel te vullen. Dit helpt om cyclustijden te minimaliseren en de dichtheid van het product te verbeteren. Een te hoge snelheid kan echter leiden tot defecten zoals vloeilijnen en brandplekken, dus moet de snelheid zorgvuldig worden gecontroleerd.

4. Deelontwerp:

Wanddikte: Polystyreen onderdelen moeten een uniforme wanddikte hebben om kromtrekken of overmatige krimp te voorkomen. Variaties in wanddikte, vooral bij grote onderdelen, moeten geminimaliseerd worden.

Ribben en elementen: Ribben en andere onderdelen moeten zo ontworpen worden dat spanningsconcentraties vermeden worden. PS is een bros materiaal, dus onderdelen moeten waar nodig verstevigd worden om scheuren of breken te voorkomen.

5. Vervorming en vervorming:

Vervorming minimaliseren: Vervorming kan optreden door ongelijkmatige koeling of problemen met het matrijsontwerp. Om dit tot een minimum te beperken, moet u zorgen voor een uniforme wanddikte, optimale koeling en mallen ontwerpen met de juiste ontluchting en plaatsing van de poorten.

② Ontlasting: PS kan gevoelig zijn voor interne spanningen die na verloop van tijd kunnen leiden tot vervorming. Behandelingen na het gieten, zoals gloeien of blootstelling aan infraroodlampen, kunnen deze spanningen verlichten.

6. Koeling en cyclustijd:

Koeltijd: Koelen is een kritieke fase die van invloed is op de productkwaliteit en cyclustijd. Onvoldoende koeling kan leiden tot kromtrekken, terwijl overmatig koelen de cyclustijd verlengt en de productie-efficiëntie verlaagt. Een goede regeling van de koeltijd zorgt voor een gelijkmatige stolling en optimale sterkte van het onderdeel.

Optimalisatie cyclustijd: De snelle koelsnelheid van PS resulteert over het algemeen in kortere cyclustijden, maar het is essentieel om koeling af te stemmen op matrijsontwerp en onderdeelgeometrie om de productie-efficiëntie te optimaliseren.

7. Verwerking na het gieten:

Afsnijden en ontbramen: Bewerkingen na het gieten, zoals het trimmen van flash of gates en ontbramen, kunnen nodig zijn voor esthetische doeleinden of om ervoor te zorgen dat het onderdeel aan de specificaties voldoet. Het is echter belangrijk om de onderdelen voorzichtig te behandelen om te voorkomen dat de prestaties van het materiaal worden beïnvloed.

Afwerkingstechnieken: Afhankelijk van het beoogde gebruik van het onderdeel kunnen processen zoals polijsten, verven of coaten nodig zijn om de gewenste oppervlakteafwerking te krijgen. PS kan een glanzende afwerking bereiken, maar is ook gevoelig voor krassen, dus oppervlaktebehandelingen moeten overwogen worden.

8. Kwaliteitscontrole en toezicht:

Parameterbewaking: Voortdurende controle van parameters zoals smelttemperatuur, injectiedruk en koeltijd is essentieel om een productie van hoge kwaliteit te behouden. Geavanceerde regelsystemen kunnen real-time aanpassingen maken om het spuitgietproces te optimaliseren en defecten te verminderen.

Routinematig onderhoud: Regelmatig onderhoud van matrijzen en spuitgietmachines is essentieel om de productie-efficiëntie en de kwaliteit van de spuitgietproducten op peil te houden. Matrijsslijtage of een verkeerde uitlijning van de machine kunnen leiden tot inconsistenties in de afmetingen van onderdelen en algemene prestaties.

9. Testen van materiaaleigenschappen:

Slagvastheid en sterkte: PS onderdelen moeten getest worden op schokbestendigheid en treksterkte om er zeker van te zijn dat ze voldoen aan de vereiste specificaties. Dit is vooral belangrijk in toepassingen waar het onderdeel mechanische spanning zal ondervinden.

Thermische stabiliteit: Het materiaal moet ook getest worden op thermische stabiliteit, vooral als de onderdelen bedoeld zijn voor toepassingen bij hoge temperaturen. PS heeft een beperkte thermische weerstand en is niet geschikt voor omgevingen met hoge temperaturen.

Bronnen voor De volledige gids voor PS spuitgietproductie

Ontwerprichtlijnen voor PS-spuitgieten

Bij het spuitgieten van PS (polystyreen) is een goed ontwerp cruciaal om de kwaliteit van het eindproduct te garanderen. Van de vorm tot de materiaalkeuze, elke ontwerpbeslissing beïnvloedt de prestaties van de matrijs en de eigenschappen van het eindproduct. Om productiefouten zoals kromtrekken, krimpen en oneffen oppervlakken te minimaliseren, moeten ontwerpers zorgvuldig rekening houden met verschillende factoren. Hieronder vindt u de ontwerprichtlijnen voor PS spuitgieten, met belangrijke aspecten zoals wanddikte, plaats van de poort, ontwerp van ribben en nokken en nog veel meer. Als je deze richtlijnen volgt, kun je het ontwerpproces optimaliseren en zorgen voor een soepele productie en eindproducten van hoge kwaliteit.

1. Deelgeometrie:

Eenvoudig en symmetrisch ontwerp: Houd de geometrie van het onderdeel eenvoudig en symmetrisch om vervorming en kromtrekken te minimaliseren. Complexe, asymmetrische vormen kunnen leiden tot ongelijkmatige materiaalverdeling en koeling, wat kan leiden tot defecten.

Vermijd scherpe hoeken: Scherpe hoeken en randen moeten vermeden worden omdat ze spanningsconcentratiepunten kunnen creëren die kunnen leiden tot scheuren of stuk gaan van het onderdeel. Gebruik afgeronde hoeken en randen om de spanning gelijkmatiger te verdelen en de sterkte van het onderdeel te verbeteren.

Radiussen en fileren: Het opnemen van radii in hoeken of overgangen tussen oppervlakken vermindert spanningsconcentraties en verbetert de vloei van de matrijs, waardoor zowel de duurzaamheid als de esthetiek van het onderdeel worden verbeterd.

2. Locatie van de poort:

Minimaliseer vervorming: Plaats de poort strategisch om een gelijkmatige vulling van de matrijs te garanderen en zo vervorming of kromtrekken te minimaliseren. Poorten moeten worden geplaatst op plaatsen waar de materiaalstroom gelijkmatig is en gemakkelijk kan worden uitgeworpen.

Optimale positionering: Vermijd het plaatsen van de Gate op plaatsen die overmatige spanning kunnen veroorzaken of de functionaliteit van het onderdeel kunnen beïnvloeden. Gate markeringen moeten daar geplaatst worden waar ze het minst zichtbaar zijn of het ontwerp van het onderdeel beïnvloeden.

③ Uitwerpoverwegingen: Kies poortlocaties die een soepele uitwerping van onderdelen mogelijk maken, waardoor het risico op vervorming of vastkleven wordt verkleind.

3. Wanddikte:

Consistentie: Een consistente wanddikte voor het hele onderdeel is cruciaal om gelijkmatige koeling te garanderen en kromtrekken te minimaliseren. Variaties in wanddikte kunnen leiden tot ongelijkmatige koelsnelheden, wat kan leiden tot verzakkingen, kromtrekken of instabiliteit van de afmetingen.

Aanbevolen bereik: De wanddikte voor PS spuitgieten varieert meestal van 0,76 mm tot 5,1 mm, met een optimale dikte van ongeveer 2-3 mm. Voor grote onderdelen moeten geleidelijke overgangen in dikte (niet meer dan 25% verschil) gebruikt worden om defecten te vermijden.

Vermijd dunne wanden: Dunne wanden kunnen leiden tot vervorming, terwijl te dikke wanden de cyclustijden en het materiaalverbruik kunnen verhogen. Een minimale wanddikte van 0,5 mm wordt aanbevolen voor optimale resultaten.

4. Opzethoeken:

Uitwerpgemak: Uitwerphoeken zijn essentieel voor het uitwerpen van werkstukken. Voor de meeste oppervlakken wordt een ontwerphoek van 1° tot 2° aanbevolen. Voor gestructureerde oppervlakken of oppervlakken met meer ingewikkelde ontwerpen kan een ontwerphoek van 3° tot 5° nodig zijn.

Oppervlaktevariaties: De vereisten voor de trekhoek variëren afhankelijk van de oppervlaktestructuur en -oriëntatie:

- Bijna-verticale oppervlakken: 0,5°

- Gemeenschappelijke oppervlakken: 1° tot 2°

- Afsluitvlakken: 3° of meer

③ Getextureerde oppervlakken: 5° of meer, afhankelijk van textuurdiepte.

④ Vermijd overdrijving: Ontwerphoeken groter dan 2° kunnen vervorming van onderdelen veroorzaken, wat kan leiden tot cosmetische en functionele defecten.

5. Ribben- en baasontwerp:

Ribben voor sterkte: Gebruik ribben om zwakke delen van het onderdeel te versterken. De dikte van de ribben moet 50% tot 60% van de wanddikte zijn om verzakkingen te voorkomen en de sterkte te behouden zonder het gewicht van het onderdeel te verhogen.

② Ontwerp nokken: Zorg ervoor dat de nokken de juiste grootte en plaatsing hebben voor een goede montage en structurele integriteit. Vermijd het gebruik van nokken die te dun of te dik zijn, omdat deze krom kunnen trekken.

③ Beperk vervorming tot een minimum: De juiste plaatsing van ribben en nokken kan stijfheid en sterkte toevoegen, maar onjuiste plaatsing kan leiden tot overmatig kromtrekken of vervorming.

6. Gatenontwerp:

Gatengrootte: Voor eenvoudige montage en integriteit van het onderdeel moeten de gaten iets groter zijn dan de schroef of pen die in de assemblage wordt gebruikt. Een minimale diameter van 1,5 mm wordt aanbevolen om spanningsconcentraties te voorkomen.

② Vermijd kleine gaten: Te kleine gaten kunnen leiden tot defecten, vooral als ze niet goed uitgelijnd zijn of niet volgens de juiste toleranties zijn gemaakt. Grotere gaten vergemakkelijken ook het vullen van de matrijs en verminderen spanningsconcentratie.

7. Afwerking oppervlak:

Uniforme afwerking: Consistentie in oppervlakteafwerking is cruciaal voor zowel esthetiek als prestaties. De afwerking moet gekozen worden op basis van de toepassing. Een gladde afwerking is vaak nodig voor decoratieve onderdelen, terwijl een afwerking met structuur nodig kan zijn voor functionele of grijptoepassingen.

Vermijd extreme ruwheid of gladheid: Een te ruwe of te gladde oppervlakteafwerking kan leiden tot defecten aan onderdelen of inconsistenties tijdens het gieten en de nabewerking. Kies voor een evenwichtige, consistente oppervlaktestructuur om de kwaliteit van het eindproduct te verbeteren.

8. Materiaalkeuze:

Eigenschappen van PS: PS is ideaal voor toepassingen die een gladde afwerking en relatief lage kosten vereisen. Het is niet geschikt voor onderdelen die een hoge sterkte of flexibiliteit vereisen, omdat PS bros kan zijn.

Consistentie: Gebruik consistent PS van hoge kwaliteit voor het hele onderdeel om uniforme materiaaleigenschappen te garanderen en het risico op defecten zoals kromtrekken en scheuren te minimaliseren.

9. Vormontwerp:

Vormkoeling: Zorg ervoor dat de mal ontworpen is voor efficiënte koeling om een gelijkmatige temperatuurverdeling te behouden. Rond dikkere delen moeten koelkanalen worden geplaatst om het koelen te versnellen en kromtrekken te voorkomen.

Uitwerpsysteem: De matrijs moet zo ontworpen zijn dat het onderdeel gemakkelijk kan worden uitgeworpen, zodat het risico op schade aan het onderdeel tijdens het verwijderen minimaal is. Gebruik uitwerppennen of andere systemen die de spanning op het onderdeel verminderen.

Eenvoud: Vermijd al te complexe of ingewikkelde matrijsontwerpen, omdat deze de productiekosten kunnen verhogen en problemen met kromtrekken kunnen veroorzaken.

10. Koelsysteem:

Koelingsefficiëntie: Goed koelen is essentieel om defecten zoals kromtrekken te voorkomen en te zorgen voor gelijkmatige krimp. Het koelsysteem moet ontworpen zijn om een constante temperatuur in de matrijs te handhaven.

Vermijd complexiteit: Complexe koelsystemen kunnen leiden tot ongelijkmatige koelsnelheden en bijdragen aan kromtrekken. Zorg ervoor dat het systeem geoptimaliseerd is voor consistente koeling zonder onnodige complexiteit.

11. Krimp en verwerkingsomstandigheden:

Krimp: PS krimpt meestal tussen 0,2% en 0,8% tijdens het koelen, dus hiermee moet rekening worden gehouden in het matrijsontwerp om de maatnauwkeurigheid te behouden.

Verwerkingsparameters: PS vereist een zorgvuldige regeling van de matrijstemperatuur en de injectiesnelheid. De optimale matrijstemperatuur ligt rond 40°C tot 50°C en de injectiesnelheid moet snel zijn om rekening te houden met de lage viscositeit van PS.

12. Extra overwegingen:

Statische elektriciteit: PS kunnen statische ladingen ophopen, waardoor ze stof of deeltjes aantrekken. Afhankelijk van de toepassing kunnen oppervlaktebehandelingen zoals antistatische coatings nodig zijn.

Omgevingsfactoren: Houd rekening met de eindgebruiksomgeving van het onderdeel (bijv. blootstelling aan UV-licht, chemicaliën of hitte), aangezien PS onder bepaalde omstandigheden kunnen degraderen.

Hoe PS-spuitgieten uit te voeren: Een stap-voor-stap handleiding

Het spuitgieten van PS is een veelgebruikt proces om harde kunststof onderdelen te maken, die op grote schaal worden toegepast in industrieën zoals de verpakkingsindustrie, huishoudelijke apparaten en speelgoed. Om de productkwaliteit en productie-efficiëntie te garanderen, moet elke stap van het spuitgietproces nauwkeurig gecontroleerd en geoptimaliseerd worden. Van matrijsontwerp tot materiaalselectie en door het hele spuitgietproces heen moet elke stap zorgvuldig worden uitgevoerd om de nauwkeurigheid en stabiliteit van het eindproduct te garanderen. In de volgende paragrafen worden de belangrijkste stappen beschreven voor het spuitgieten van PS.

1. Toolontwerp en -ontwikkeling:

Het ontwerp van het matrijsgereedschap is cruciaal om de juiste geometrie van het onderdeel, effectieve plaatsing van de poorten en een betrouwbaar uitwerpsysteem te garanderen. In deze stap wordt een gedetailleerd 3D-model gemaakt dat rekening houdt met de grootte van het onderdeel, de materiaaleigenschappen en het productievolume. Er moet speciale aandacht worden besteed aan het ontwerp van koelkanalen en aan de maakbaarheid voor een efficiënte productie.

2. Materiaalkeuze:

Het kiezen van het juiste PS-materiaal is cruciaal voor het bereiken van de gewenste producteigenschappen, zoals stijfheid, transparantie of slagvastheid. Factoren zoals kosten, naleving van regelgeving en verwerkingseigenschappen moeten ook in overweging worden genomen. De juiste selectie zorgt voor compatibiliteit met de matrijs en de productievereisten, terwijl de optimale prestaties in de uiteindelijke toepassing behouden blijven.

3. Vormconstructie:

De matrijs wordt gebouwd met duurzame materialen zoals gehard staal of aluminium, afhankelijk van de productiebehoeften. Hij moet nauwkeurige koelkanalen en een efficiënt uitwerpmechanisme hebben om defecten te voorkomen. De juiste oppervlakteafwerking en het polijsten van de matrijsholte zijn essentieel voor het verkrijgen van hoogwaardige onderdelen met een gladde afwerking.

6. Machine instellen:

Stel de spuitgietmachine in met parameters die afgestemd zijn op het verwerken van PS, zoals smelttemperatuur (180-280°C), injectiesnelheid en klemkracht. Zorg ervoor dat de machine gekalibreerd en getest is op optimale werking voor de productierun start.

5. Materiaalvoorbereiding:

Hoewel PS vaak geen uitgebreide voordroging nodig heeft, kan drogen bij 55-70°C gedurende 1-2 uur de kwaliteit verbeteren door restvocht te verwijderen. Materiaalopslag moet beschermen tegen contaminatie om consistente smelt- en vloei-eigenschappen te garanderen tijdens injectie.

4. Vormvoorbereiding:

Voordat de productie begint, moet de mal grondig worden gereinigd om verontreinigingen te verwijderen. Het aanbrengen van een lossingsmiddel in de matrijs kan plakken tijdens het uitwerpen van onderdelen helpen voorkomen, wat het risico op schade vermindert. Deze stap zorgt voor een soepel proces en behoudt de productkwaliteit.

7. Injectiefase:

Het gesmolten PS wordt onder hoge druk in de mal geïnjecteerd, meestal tussen 60-150 MPa. Deze stap zorgt ervoor dat het materiaal elke holte volledig vult, waardoor fijne details van de mal worden vastgelegd. Nauwkeurige controle over de injectiesnelheid en -temperatuur voorkomt defecten zoals korte shots of verbranding.

8. Woonfase:

In de verblijfsfase wordt het gesmolten materiaal gedurende een bepaalde tijd onder druk gehouden om ervoor te zorgen dat alle details van de mal worden opgevuld en de krimp van het materiaal wordt gecompenseerd. Deze stap is cruciaal voor het bereiken van een hoge maatnauwkeurigheid en het voorkomen van holtes in het eindproduct.

9. Afkoelingsfase:

Tijdens het koelen stolt het geïnjecteerde materiaal in de matrijs. Efficiënte koelkanalen en een gelijkmatige temperatuurverdeling zijn essentieel om kromtrekken of ongelijkmatig krimpen te voorkomen. De koeltijd varieert afhankelijk van de complexiteit en grootte van het onderdeel, maar is cruciaal voor het behoud van de kwaliteit.

12. Nabewerking:

Om de interne spanning in het spuitgietproduct te verlichten, is nabewerking zoals gloeien aan te raden. Hierbij worden de onderdelen gedurende 2 tot 4 uur in een oven op 70 °C verwarmd. Nabewerking verbetert de maatvastheid en langetermijnprestaties van het eindproduct.

11. Kwaliteitsinspectie:

Inspecteer elk onderdeel op visuele defecten zoals oppervlakteonvolkomenheden, kromtrekken of verzinkmarkeringen. Voer dimensionale metingen uit om ervoor te zorgen dat aan de specificaties wordt voldaan. Consistente kwaliteitscontroles helpen problemen in een vroeg stadium op te sporen, waardoor verspilling wordt tegengegaan en de efficiëntie wordt verbeterd.

10. Openen en uitwerpen van de mal:

Als het onderdeel voldoende is afgekoeld, wordt de mal voorzichtig geopend om te voorkomen dat er spanning op komt te staan. Er worden uitwerppennen of -platen gebruikt om het onderdeel te verwijderen zonder het oppervlak te beschadigen. Deze stap vereist precisie om ervoor te zorgen dat het spuitgietproduct zijn beoogde vorm en kwaliteit behoudt.

Overzicht van de belangrijkste verwerkingscondities voor het spuitgieten van PS:

| Parameter | Aanbevolen waarde |

|---|---|

| Smelttemperatuur | 180-280°C |

| Injectietemperatuur | 170-220°C |

| Schimmel Temperatuur | 40-50°C |

| Injectiedruk | 200-600 bar |

| Koeling Krimp | 0.2%-0.8% |

Wat zijn de voordelen van PS spuitgieten?

Polystyreen (PS) spuitgieten wordt veel gebruikt in de productie vanwege de combinatie van kosteneffectiviteit, productiemogelijkheden in grote volumes en veelzijdige ontwerpopties. Hieronder staan de belangrijkste voordelen van dit proces:

1. Kosteneffectiviteit:

Lage materiaalkosten: PS is een van de goedkoopste kunststoffen op de markt, waardoor het een zeer kosteneffectieve optie is voor grootschalige producties.

Lagere productiekosten: De efficiëntie van PS spuitgieten resulteert in lagere kosten per eenheid, vooral bij de productie van grote volumes, waardoor het ideaal is voor massaproductie van verschillende onderdelen.

2. Hoge productie-efficiëntie:

Snelle cyclustijden: PS spuitgieten kan snelle cyclustijden bereiken, waarbij sommige processen in slechts 10 seconden klaar zijn. Dit versnelt de productie en verhoogt de output.

Mallen met meerdere caviteiten: Het gebruik van mallen met meerdere caviteiten maakt de gelijktijdige productie van meerdere onderdelen mogelijk, waardoor de productie efficiënter en schaalbaarder wordt.

3. Precisie en consistentie:

① Strenge toleranties: Het spuitgietproces maakt de productie mogelijk van onderdelen met zeer nauwe toleranties (tot ±0,125 mm), waardoor een hoge maatnauwkeurigheid wordt gegarandeerd.

Lage krimpsnelheden: PS heeft meestal een lage krimpsnelheid (0,4% tot 0,7%), waardoor de integriteit van complexe ontwerpen behouden blijft en consistente afmetingen van onderdelen verzekerd zijn bij grote productievolumes.

4. Veelzijdigheid in ontwerp:

Complexe vormen: Spuitgieten van PS kan ingewikkelde vormen en ontwerpen maken, waardoor het ideaal is voor allerlei toepassingen, van elektronica tot consumptiegoederen.

Breed scala aan toepassingen: PS wordt vaak gebruikt bij de productie van wegwerpbestek, elektronische behuizingen, speelgoed, medische hulpmiddelen en verpakkingen, wat de veelzijdigheid in verschillende industrieën aantoont.

5. Fysische eigenschappen:

Lichtgewicht en stijf: PS is licht en toch stijf, waardoor het geschikt is voor toepassingen waar zowel gewichtsvermindering als sterkte essentieel zijn, zoals in verpakkingen en consumentenelektronica.

Slagvastheid en vochtbestendigheid: PS is goed bestand tegen schokken, waardoor het duurzaam is voor producten die worden blootgesteld aan schokken of trillingen. Het is ook bestand tegen vocht, waardoor het nog duurzamer is in verschillende omgevingen.

6. Voordelen voor het milieu:

Recyclebaarheid: PS is recyclebaar, waardoor het een ecologisch duurzame keuze is voor fabrikanten die afval willen verminderen en groene initiatieven willen ondersteunen.

Duurzaamheid in productie: Door gerecycled PS te gebruiken, kunnen fabrikanten de grondstofkosten verlagen en hun ecologische voetafdruk verkleinen.

7. Verwerkingsgemak:

Goede vloei-eigenschappen: PS heeft uitstekende vloei-eigenschappen, waardoor mallen gemakkelijk gevuld kunnen worden, zelfs met complexe of gedetailleerde ontwerpen. Dit verbetert de productie-efficiëntie en verkort de cyclustijd.

Minimaal voordrogen vereist: PS absorbeert weinig vocht, waardoor voordrogen minder nodig is, wat het productieproces vereenvoudigt en de algehele efficiëntie verbetert.

8. Goede oppervlakteafwerking:

PS spuitgieten kan onderdelen produceren met een hoogwaardige oppervlakteafwerking. Dit is vooral gunstig voor toepassingen waarbij het uiterlijk van het product belangrijk is, zoals in consumptiegoederen of verpakkingen.

9. Chemische weerstand:

PS is bestand tegen veel voorkomende chemicaliën, waaronder zuren, basen en oplosmiddelen. Dit maakt het geschikt voor producten die worden blootgesteld aan zware chemische omgevingen, waaronder bepaalde medische en industriële toepassingen.

10. Voedselveilige en medische toepassingen:

PS is goedgekeurd door de FDA voor toepassingen waarbij het in contact komt met voedingsmiddelen en wordt daarom vaak gebruikt voor voedselverpakking en wegwerphulpmiddelen. Het wordt ook gebruikt in medische hulpmiddelen die hoge eisen stellen aan veiligheid en hygiëne.

11. Goede elektrische isolatie:

PS heeft uitstekende elektrische isolatie-eigenschappen, waardoor het ideaal is voor onderdelen die worden gebruikt in elektrische en elektronische toepassingen, zoals behuizingen voor elektronische apparaten en toestellen.

12. Breed scala aan kleuren:

PS kan in een breed kleurengamma worden gegoten, wat flexibiliteit biedt voor toepassingen waarbij esthetiek belangrijk is. Dit is vooral waardevol voor consumentenproducten en verpakkingen die een specifieke merknaam of visuele aantrekkingskracht vereisen.

13. Goede dimensionale stabiliteit:

PS behoudt een goede dimensionale stabiliteit, waardoor vormstukken hun vorm en grootte na verloop van tijd behouden, zelfs bij wisselende temperaturen en vochtigheid. Dit is cruciaal in toepassingen waar precieze afmetingen vereist zijn.

14. Lage vervorming:

De lage vervorming van PS spuitgietproducten zorgt ervoor dat ze hun geometrie behouden tijdens productie en nabewerking, waardoor het geschikt is voor toepassingen waarbij de vorm van het product kritisch is.

15. Gemakkelijk af te werken:

PS onderdelen kunnen eenvoudig worden afgewerkt met verschillende methoden, zoals verven, coaten en bedrukken. Hierdoor kunnen fabrikanten naar wens branding, labels of functionele coatings aan de onderdelen toevoegen.

Wat zijn de nadelen van PS spuitgieten?

De nadelen van polystyreen (PS) spuitgieten zijn aanzienlijk en kunnen zowel het productieproces als de kwaliteit van het eindproduct beïnvloeden. Dit zijn de belangrijkste nadelen:

1. Lage warmteafbuigingstemperatuur:

PS heeft een relatief lage warmteafbuigingstemperatuur, waardoor het gevoelig is voor vervorming of kromtrekken bij hoge temperaturen, wat de maatvastheid en prestaties van het onderdeel beïnvloedt. Daarom is PS ongeschikt voor omgevingen met hoge temperaturen.

2. Broosheid en lage slagvastheid:

PS is een bros materiaal dat onder spanning kan barsten of versplinteren. Dit maakt het ongeschikt voor toepassingen waarbij het onderdeel wordt blootgesteld aan schokken of trillingen. Het is gevoelig voor breuk in omgevingen met mechanische spanning.

3. Beperkte chemische weerstand:

PS is slecht bestand tegen veel chemicaliën, zoals oliën, brandstoffen en bepaalde oplosmiddelen. Blootstelling aan deze chemicaliën kan het materiaal afbreken of broos maken, wat het gebruik ervan beperkt in industrieën waar blootstelling aan agressieve chemicaliën gebruikelijk is.

4. Vergeeling na verloop van tijd:

PS kan vergelen of verkleuren als het na verloop van tijd wordt blootgesteld aan UV-licht of warmte, wat zowel het uiterlijk als de prestaties aantast. Dit is een belangrijk nadeel voor producten die er consistent uit moeten zien, zoals consumentengoederen.

5. Moeilijk te recyclen en milieuoverwegingen:

PS is niet biologisch afbreekbaar en moeilijk te recyclen, wat zorgen baart voor het milieu. Onjuiste verwijdering kan leiden tot een grotere ophoping van afval, wat bijdraagt aan milieuvervuiling.

6. Beperkte vlamvertraging:

PS is niet inherent vlamvertragend en er moeten soms vlamvertragers worden toegevoegd om aan specifieke veiligheidsnormen te voldoen. Dit verhoogt de productiekosten.

7. Beperkte kleur- en esthetische opties:

PS heeft een beperkt kleurengamma en kan kleurvariaties vertonen. Dit kan problematisch zijn voor toepassingen die strikte esthetische normen vereisen, zoals in consumentengoederen.

Veelvoorkomende problemen en oplossingen bij het spuitgieten van PS

Spuitgieten wordt veel gebruikt voor het maken van onderdelen door gesmolten materiaal in een mal te spuiten. Hoewel het een efficiënt proces is, kunnen er een aantal problemen optreden die de kwaliteit en consistentie van de spuitgietproducten beïnvloeden. Hieronder staan de meest voorkomende problemen bij het spuitgieten van PS (polystyreen) en hun mogelijke oplossingen.

1. Vervorming:

Kwestie: Vervorming treedt op wanneer het onderdeel vervormt na het uitwerpen uit de matrijs door ongelijkmatige koeling, interne spanningen of een slecht matrijsontwerp.

Oorzaken:

① Hoge krimpsnelheden.

② Onjuist matrijsontwerp, zoals ongelijke wanddikte.

③ Verkeerde verwerkingsomstandigheden, zoals verkeerd koelen of te hoge injectiedruk.

Oplossingen:

① Optimaliseer het matrijsontwerp om het aantal gebieden met dikke wanden te verminderen, zodat er gelijkmatig gekoeld wordt.

② Gebruik matrijzen met ontwerphoeken om het uitwerpen van onderdelen te vergemakkelijken en stress te verminderen.

③ Pas de verwerkingsomstandigheden zoals temperatuur, druk en koeltijden aan om krimp te minimaliseren en interne spanningen te verminderen.

④ Gebruik een lossingsmiddel om de wrijving te verminderen en het uitwerpen te vergemakkelijken.

2. Spoelbakmerken:

Kwestie: Zinksporen zijn depressies die op het oppervlak van het onderdeel verschijnen, meestal in gebieden met dikkere secties.

Oorzaken:

① Onvoldoende pakkingdruk.

② Ongelijkmatige koeling door verschillende wanddikte.

③ Verkeerde verwerkingsomstandigheden of slecht matrijsontwerp.

Oplossingen:

① Verhoog de verpakkingsdruk en verleng de wachttijd om ervoor te zorgen dat de mal goed gevuld is en om te compenseren voor materiaalkrimp.

Matrijsontwerp optimaliseren om diktevariaties te verminderen.

③ Pas de temperatuur, druk en koeling van de mal aan voor een gelijkmatigere vulling en stolling.

3. Flits:

Kwestie: Zinksporen zijn depressies die op het oppervlak van het onderdeel verschijnen, meestal in gebieden met dikkere secties.

Oorzaken:

① Onvoldoende pakkingdruk.

② Ongelijkmatige koeling door verschillende wanddikte.

③ Verkeerde verwerkingsomstandigheden of slecht matrijsontwerp.

Oplossingen:

① Verhoog de verpakkingsdruk en verleng de wachttijd om ervoor te zorgen dat de mal goed gevuld is en om te compenseren voor materiaalkrimp.

Matrijsontwerp optimaliseren om diktevariaties te verminderen.

③ Pas de temperatuur, druk en koeling van de mal aan voor een gelijkmatigere vulling en stolling.

4. Breekbaarheid:

Kwestie: Broosheid zorgt ervoor dat het onderdeel onder spanning gemakkelijk barst of breekt, vaak door slechte materiaaleigenschappen of verwerkingsomstandigheden.

Oorzaken:

① Onvoldoende moleculair gewicht of onjuiste materiaalkeuze.

② Verkeerde verwerkingsomstandigheden die leiden tot materiaaldegradatie.

③ Overmatig gebruik van gerecycled materiaal.

Oplossingen:

① Verhoog het moleculaire gewicht van het PS-materiaal om de taaiheid te verbeteren.

② Gebruik additieven zoals impactmodificatoren om de sterkte van het materiaal te verbeteren.

Zorg ervoor dat materialen goed drogen voordat ze verwerkt worden en verminder het gebruik van gerecycled PS als dit de prestaties van onderdelen beïnvloedt.

Temperatuur- en drukomstandigheden optimaliseren om materiaalstroming en mechanische eigenschappen te verbeteren.

5. Verkleuring van onderdelen:

Kwestie: Verkleuring treedt op wanneer onderdelen geel worden of vlekken krijgen door omgevingsfactoren zoals hitte, UV-blootstelling of chemische reacties.

Oorzaken:

Blootstelling aan UV-licht.

Hoge verwerkingstemperaturen of langdurige blootstelling aan hitte.

③ Chemische verontreiniging of oxidatie.

Oplossingen:

① Gebruik UV-gestabiliseerde PS-materialen of breng UV-bestendige coatings aan om verkleuring tegen te gaan.

② Bewaar onderdelen in een koele, droge omgeving om UV-degradatie te voorkomen.

③ Pas de verwerkingsomstandigheden aan om oververhitting of overmatige blootstelling aan hoge temperaturen te minimaliseren.

6. Onderdeelkrimp:

Kwestie: Krimp treedt op wanneer het materiaal afkoelt en stolt, wat leidt tot een verkleining van de onderdeelgrootte en potentiële maatonnauwkeurigheden.

Oorzaken:

① Verkeerde verwerkingsomstandigheden zoals lage druk of temperatuur.

② Slecht ontwerp van de mal, vooral als de koelkanalen slecht geplaatst zijn.

③ Materiaaleigenschappen, zoals hoge krimpsnelheden.

Oplossingen:

① Pas de verwerkingsparameters zoals temperatuur, druk en koeltijden aan om krimp te minimaliseren.

Optimaliseer het matrijsontwerp en zorg voor uniforme koelkanalen en een uniforme wanddikte.

③ Gebruik een materiaal met lage krimp of betere dimensionale stabiliteit.

7. Verstopping door schimmel:

Kwestie: Vormverstopping treedt op wanneer materiaal vast komt te zitten in de matrijs, vaak in het runner- of gate-gebied, wat leidt tot inconsistente productvorming of productiestops.

Oorzaken:

① Lage smelttemperatuur waardoor materiaal te vroeg stolt.

② Onvoldoende ventilatie in de mal.

③ Overmatige materiaaldegradatie door hoge temperaturen.

Oplossingen:

① Verhoog de smelttemperatuur voor een betere materiaalstroom.

② Controleer het ontluchtingssysteem van de schimmel zodat de lucht kan ontsnappen en verstopping wordt voorkomen.

③ Pas de verwerkingscondities zoals injectiesnelheid en druk aan om een soepele materiaalstroom door de matrijs te garanderen.

8. Onderdeel Oppervlakteafwerking:

Kwestie: Oppervlaktedefecten zoals strepen, ruwheid of slechte textuur kunnen voorkomen, wat de esthetische kwaliteit van het eindproduct beïnvloedt.

Oorzaken:

① Verkeerde verwerkingsomstandigheden.

② Slecht ontwerp van de matrijs, inclusief onvoldoende ontluchting of materiaalstroomproblemen.

③ Verontreiniging van het materiaal of de mal.

Oplossingen:

① Verwerkingsparameters zoals temperatuur, druk en injectiesnelheid aanpassen om de oppervlaktekwaliteit te verbeteren.

Zorg ervoor dat het ontwerp van de mal een soepele materiaalstroom en goede ontluchting mogelijk maakt.

③ Gebruik een matrijs met een gestructureerd oppervlak of verbeter het polijsten van de matrijs om de afwerking van onderdelen te verbeteren.

9. Variatie in onderdeelgewicht:

Kwestie: Gewichtsvariatie in onderdelen kan leiden tot inconsistenties in productprestaties en esthetiek.

Oorzaken:

① Inconsistente inspuitdruk of -temperatuur.

② Schimmelslijtage of verkeerde uitlijning waardoor de vulling niet goed is.

Variabiliteit in materiaaleigenschappen.

Oplossingen:

① Pas de injectieomstandigheden aan om een consistent onderdeelgewicht te garanderen.

② Onderhoud en kalibreer mallen regelmatig om slijtage en foutieve uitlijning te voorkomen.

Kies materialen met consistente eigenschappen en zorg voor een correcte hantering.

10. Onderhoud van schimmels:

Kwestie: Matrijsslijtage, corrosie of verstopping door verkeerd onderhoud kunnen een negatieve invloed hebben op het spuitgietproces en de kwaliteit van de producten.

Oorzaken:

① Overmatig gebruik van de mal zonder regelmatige reiniging of smering.

② Accumulatie van residuen van eerdere runs.

③ Onvoldoende matrijsontwerp om slijtage te minimaliseren.

Oplossingen:

① Voer een regelmatig reinigings- en onderhoudsschema voor mallen uit om corrosie en verstopping te voorkomen.

Verwerkingsparameters optimaliseren om de slijtage van matrijzen te verminderen.

③ Gebruik zelfsmerende mallen of kies materialen die ontworpen zijn om de mal gemakkelijker los te laten.

Wat zijn de toepassingen van PS spuitgieten?

Het spuitgieten van polystyreen (PS) is een veelgebruikt productieproces dat veelzijdigheid en kostenefficiëntie biedt in verschillende industrieën. Hier volgt een uitgebreide lijst met belangrijke toepassingen voor PS spuitgieten:

1. Verpakkingsindustrie:

Voedselverpakking: PS wordt vaak gebruikt om verpakkingsmaterialen te maken zoals yoghurtbekers, wegwerpbestek, voedselbakjes en meeneemverpakkingen. Het lichte gewicht, de kosteneffectiviteit en het gemak waarmee het gevormd kan worden, maken het ideaal voor deze toepassingen.

Beschermende verpakking: PS-schuim wordt veel gebruikt voor beschermende verpakking, vooral voor breekbare voorwerpen zoals elektronica, apparaten en andere delicate producten tijdens het transport.

2. Medische toepassingen:

Medische apparaten: PS wordt veel gebruikt voor de productie van medische onderdelen zoals spuiten, reageerbuizen, petrischalen en diagnostische apparatuur. De helderheid, het gemak van sterilisatie en de naleving van medische en voedselcontactvoorschriften maken het geschikt voor deze toepassingen.

Laboratoriumapparatuur: Het uitstekende vormvermogen en de lage kosten van PS maken het ideaal voor de productie van laboratoriumgereedschap, zoals petrischalen, bekers en andere verbruiksartikelen die in onderzoeksomgevingen worden gebruikt.

Chirurgische instrumenten: Doordat het materiaal in zeer nauwkeurige vormen kan worden gegoten, kunnen chirurgische instrumenten worden gemaakt die aan strenge normen voor nauwkeurigheid en duurzaamheid moeten voldoen.

3. Consumptiegoederen:

Huishoudelijke artikelen: PS wordt vaak gebruikt voor het maken van verschillende huishoudelijke producten zoals keukenapparatuur, speelgoed, meubelonderdelen en opslagcontainers. De veelzijdigheid in ontwerp en de mogelijkheid om lichte maar stevige producten te maken, maken het een populaire keuze in de consumentengoederensector.

② Elektronica: PS wordt gebruikt bij de productie van behuizingen en componenten voor elektronische apparaten zoals afstandsbedieningen, behuizingen voor voedingen en computerrandapparatuur. De goede isolatie-eigenschappen en het gladde oppervlak maken het een betrouwbare keuze voor elektronica.

4. Automobielindustrie:

Interieuronderdelen: PS spuitgieten wordt gebruikt om verschillende interieuronderdelen voor auto's te maken, zoals dashboardonderdelen, bekerhouders, lichtbehuizingen en sierstrips. Het vermogen om complexe vormen te gieten met behoud van duurzaamheid is essentieel voor autotoepassingen.

Exterieuronderdelen: Het lichte gewicht van PS maakt het ook geschikt voor auto-onderdelen aan de buitenkant, zoals carrosseriedelen, sierlijsten en andere structurele onderdelen die profiteren van de sterkte en het gemak van gieten.

5. Optische toepassingen:

Verlichtingsarmaturen en lenzen: De uitstekende optische eigenschappen van PS, zoals een goede lichttransmissie, maken het ideaal voor de productie van onderdelen voor optische instrumenten, lampenkappen, lichtverspreiders en andere verlichtingsarmaturen.

6. Bouw en bouwnijverheid:

Bouwcomponenten: PS spuitgieten wordt gebruikt voor de productie van structurele elementen zoals beugels, connectoren, isolatieonderdelen en decoratief lijstwerk. De stijfheid, het vormgemak en de duurzaamheid van het materiaal maken het een goede keuze voor verschillende bouwtoepassingen.

How Does Rib Design Impact Mold Flow and Cooling Efficiency?

Key Takeaways Ribs are structural features used to increase part stiffness without increasing overall wall thickness. However, improper rib design significantly impacts **Mold Flow** (causing hesitation or short shots) and

How Do Ribs Function in Reducing Plastic Part Weight and Improving Structural Integrity?

Key Takeaways Ribs are thin, wall-like features projecting from the nominal wall of a plastic part, designed to add stiffness and strength without increasing overall wall thickness. By allowing engineers

How Do Material Properties Influence Rib Design in Plastic Injection Molding?

Key Takeaways Effective rib design relies heavily on the shrinkage characteristics of the selected polymer. While ribs increase part stiffness and Moment of Inertia without significantly increasing cycle time, improper

Oplossingen voor optimalisatie Gratis

- Feedback over het ontwerp en optimalisatieoplossingen bieden

- Structuur optimaliseren en matrijskosten verlagen

- Eén-op-één praten met ingenieurs