Het handhaven van productienormen van hoge kwaliteit is cruciaal in de huidige concurrerende industriële omgeving. Twee essentiële hulpmiddelen bij kwaliteitsborging zijn PPAP (goedkeuringsproces voor productieonderdelen) en CPK (index voor procesvermogen). Deze tools helpen fabrikanten om consistent te voldoen aan ontwerpspecificaties, defecten te verminderen en de algehele betrouwbaarheid van processen te verbeteren.

In dit artikel bekijken we hoe PPAP en CPK samenwerken om een productie van hoge kwaliteit te garanderen, wat hun praktische toepassingen zijn en strategieën voor voortdurende verbetering.

PPAP begrijpen

PPAPof Goedkeuringsproces productieonderdelenis een gestandaardiseerde methode om te controleren of een leverancier onderdelen kan produceren die consistent voldoen aan de eisen van de klant.

Doelstellingen van PPAP

- Bevestig dat de productieprocessen kunnen voldoen aan de ontwerpspecificaties.

- Minimaliseer het risico dat defecte onderdelen de toeleveringsketen binnenkomen.

- Een betrouwbaar communicatieraamwerk opzetten tussen leveranciers en klanten.

PPAP-niveaus

PPAP-inzendingen worden ingedeeld in vijf niveaus, gebaseerd op documentatie- en steekproefvereisten:

- Niveau 1: Alleen Deel Inzendingsbevel (PSW).

- Niveau 2: PSW + productmonsters + beperkte documentatie.

- Niveau 3: PSW + productmonsters + volledige documentatie (meest voorkomend).

- Niveau 4: PSW + documenten zoals vereist door de klant.

- Niveau 5: PSW + volledige documentatie + goedkeuring ter plaatse.

Gemeenschappelijke PPAP-documenten

- Ontwerpgegevens (CAD-tekeningen)

- Technische wijzigingsdocumentatie

- Processtroomdiagrammen

- PFMEA (Process Failure Mode and Effects Analysis)

- Controleplannen

- Dimensionale resultaten

- Materiaal- en prestatietestrapporten

- Eerste steekproefinspectierapporten

- Deelinzendingsbevel (PSW)

Inzicht:

Een correcte uitvoering van PPAP vermindert productiefouten en versterkt het vertrouwen tussen leverancier en klant. Verwaarlozing van documentatie leidt vaak tot vertragingen en nalevingsproblemen.

CPK begrijpen

CPKof Index voor procesvermogenmeet het vermogen van een proces om output te produceren binnen de specificatiegrenzen en benadrukt de stabiliteit en consistentie van productieprocessen.

Sleutelconcepten

- Cp vs. Cpk:

- Cp: Potentieel vermogen op basis van processpreiding

- Cpk: Werkelijk vermogen rekening houdend met gemiddelde verschuiving

- Cpk-formule:

Cpk = min{[(USL - u)/3σ]/[(u - LSL)/3σ]}

Waar: - USL = Bovenste Specificatiegrens

- LSL = Onderste Specificatiegrens

- μ = procesgemiddelde

- σ = standaardafwijking

Interpretatie

- Cpk ≥ 1,33: Het proces is geschikt en acceptabel.

- Cpk ≥ 1,67: Uitstekende procesmogelijkheden.

- Cpk < 1,0: Het proces moet worden verbeterd.

Inzicht:

Het monitoren van CPK helpt bij het vroegtijdig identificeren van procesvariaties, waardoor tijdig corrigerende maatregelen kunnen worden genomen en een consistente kwaliteit kan worden gehandhaafd.

Hoe PPAP en CPK samenwerken

PPAP en CPK vullen elkaar aan in kwaliteitsmanagement:

| Aspect | PPAP | CPK |

|---|---|---|

| Focus | Goedkeuring van onderdelen en gereedheid van leveranciers | Procesgeschiktheid en stabiliteit |

| Doel | Ervoor zorgen dat onderdelen aan de specificaties voldoen | Ervoor zorgen dat processen bekwaam en consistent zijn |

| Timing | Pre-productie | Doorlopend tijdens productie |

| Uitgang | Documentatie en goedgekeurde onderdelen | Statistische meting van procesprestaties |

Inzicht:

Het indienen van een PPAP toont aan dat een onderdeel voldoet aan de voorschriften, maar zonder een hoge CPK kan het proces geen betrouwbare defectvrije onderdelen produceren. De combinatie van beide zorgt voor een betrouwbare productie en vermindert de risico's.

Praktische toepassingen

Voorbeeld auto

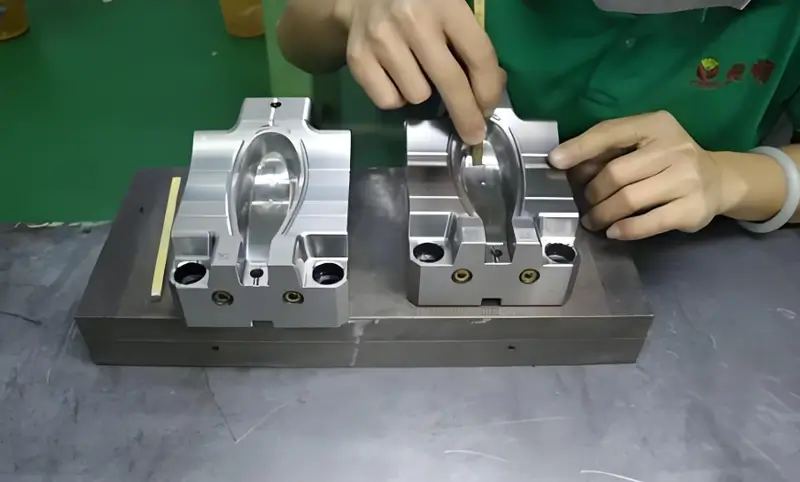

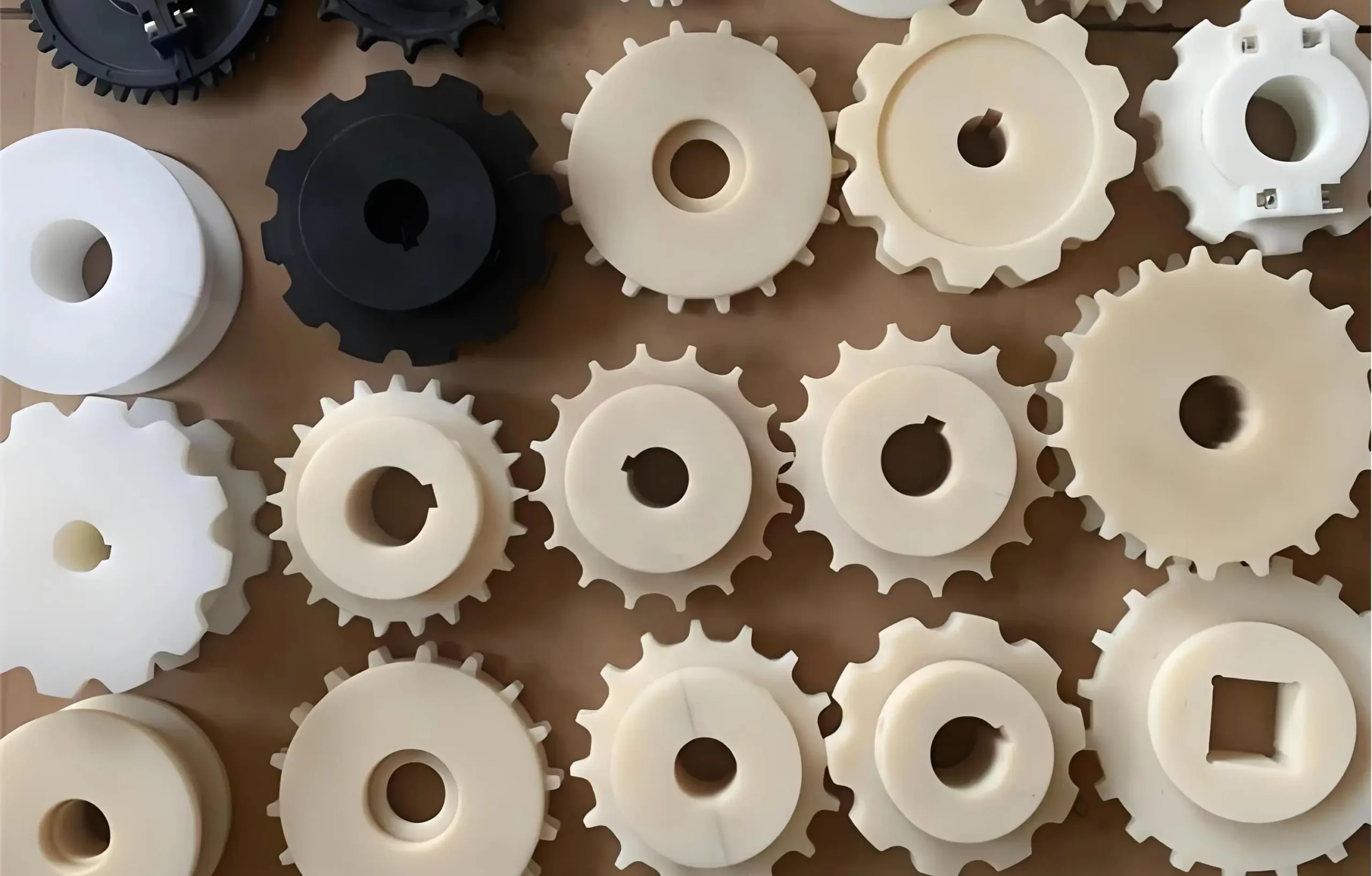

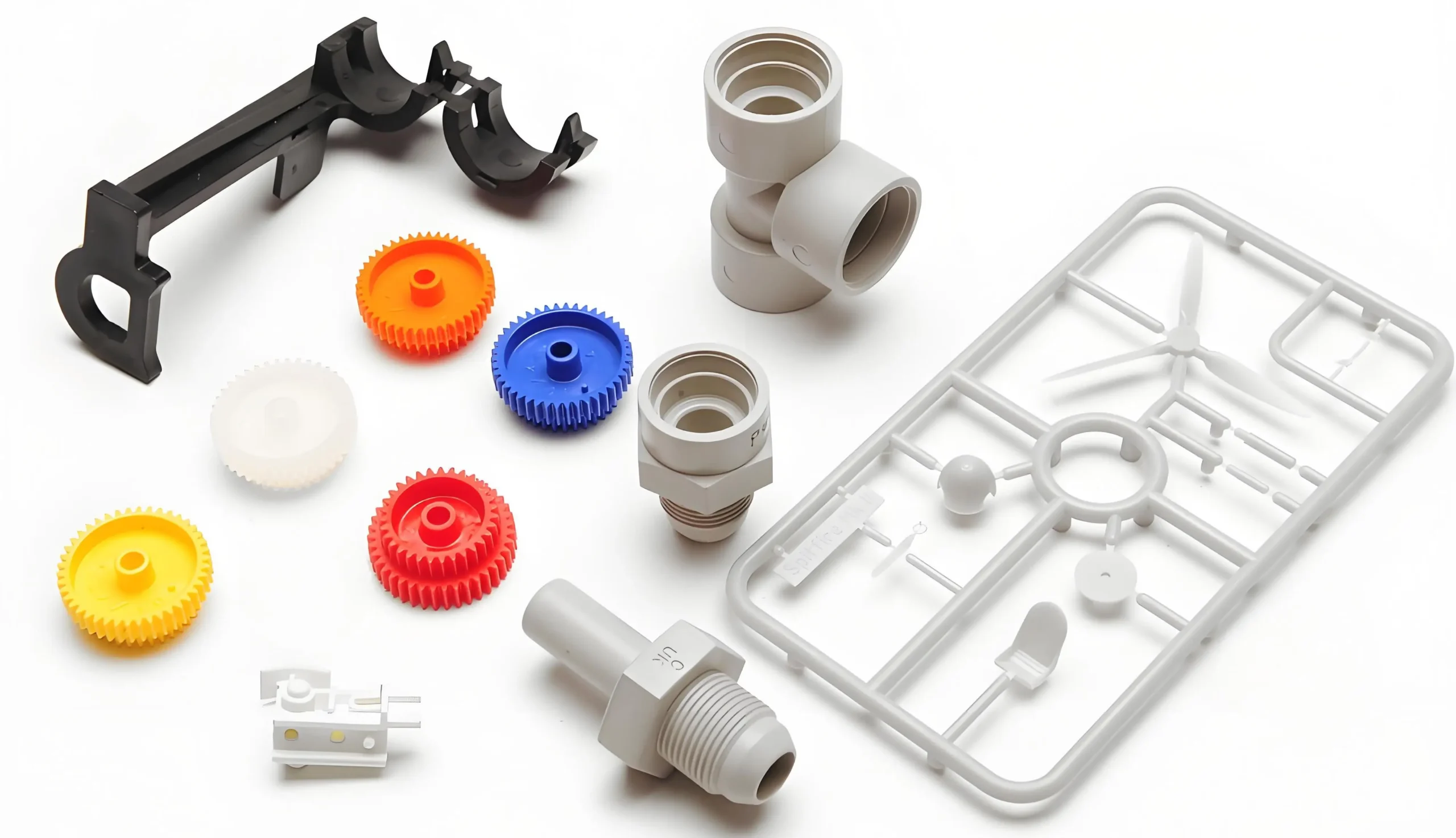

Een leverancier van auto's dient een PPAP niveau 3 pakket voor spuitgegoten componenten, inclusief CPK-analyse voor kritieke afmetingen. bereiken Cpk ≥ 1,67 bevestigt de procesmogelijkheden, waardoor OEM-klanten minder risico lopen.

Geleerde lessen

- Vroegtijdige CPK-controle voorkomt kostbaar herstelwerk.

- De combinatie van SPC (Statistical Process Control) met PPAP versterkt de kwaliteitsgarantie.

- Training van leveranciers over PPAP-vereisten zorgt voor soepele goedkeuringen.

Beste praktijken

- Volledige documentatie bijhouden: PPAP-bestanden bijgewerkt houden.

- SPC implementeren: Procestrends bewaken om afwijkingen vroegtijdig te detecteren.

- Realistische toleranties instellen: Ontwerpspecificaties afstemmen op procesmogelijkheden.

- Voortdurende verbetering: Controleer en verbeter regelmatig de procesmogelijkheden.

- Samenwerking: Zorg voor communicatie tussen leveranciers, kwaliteitsteams en fabrikanten.

Inzicht:

De integratie van een strenge PPAP met CPK-bewaking leidt tot een hogere kwaliteit, lagere defectpercentages en sterkere relaties met leveranciers.

Conclusie

PPAP en CPK zijn van vitaal belang voor het handhaven van productie van hoge kwaliteit. PPAP zorgt ervoor dat leveranciers gereed zijnterwijl CPK zorgt voor processtabiliteit. Door ze samen te gebruiken, kunnen fabrikanten risico's verminderen, de betrouwbaarheid verbeteren en consistent voldoen aan de verwachtingen van de klant.

Praktisch toepasbare tip:

Volg CPK als onderdeel van uw PPAP-aanvragen om zowel de naleving van onderdelen als de procesmogelijkheden aan te tonen, waardoor uw activiteiten zich onderscheiden in concurrerende industrieën.

Referenties

- AIAG, Handleiding goedkeuringsproces productieonderdelen (PPAP)4e Editie

- Montgomery, D.C., Inleiding tot statistische kwaliteitscontrole8e editie

- ISO 9001:2015-norm voor kwaliteitsbeheersystemen