Bronnen voor De volledige gids voor PP spuitgieten

Wat is polypropyleen (PP)?

PP, kort voor polypropyleen, is een soort thermoplastisch polymeer. Het wordt gemaakt door polymerisatie van propyleen, dat de chemische formule (C3H6)n heeft. Het ziet eruit als een wit wasachtig iets en is transparant en licht. De dichtheid is slechts 0,89-0,91g/cm³, dus het is een van de lichtste kunststoffen. Het smeltpunt van PP is 164-170°C en de verwekingstemperatuur is ongeveer 155°C. Het gebruikstemperatuurbereik is -30°C tot 140°C. Het is bestand tegen corrosie door zuren, basen, zoutoplossingen en diverse organische oplosmiddelen bij temperaturen onder 80°C, maar zal ontleden bij hoge temperaturen en oxidatieve omstandigheden.

PP is zeer vormbaar, maar het krimpt sterk (1% tot 2,5%), waardoor dikwandige producten vatbaar zijn voor deuken, waardoor het moeilijk is om te voldoen aan de eisen voor sommige zeer nauwkeurige onderdelen. Het heeft een glanzend oppervlak en is niet giftig, geur- en smaakloos. Het moleculaire gewicht is ongeveer 80.000 tot 150.000. Het absorbeert slechts 0,01% water in water, dus het heeft een goede waterstabiliteit.

Welke soorten PP-materialen zijn er?

Polypropyleen (PP) is een veelzijdig thermoplastisch polymeer dat kan worden ingedeeld in verschillende types op basis van zijn moleculaire structuur, polymerisatiemethode en toepassingen.

1. Homopolymeer polypropyleen (PP-H):

Homopolymeer polypropyleen wordt gemaakt van één type propyleenmonomeer. Het is stijf en bestand tegen chemicaliën. Het wordt gebruikt in verpakkingen, auto-onderdelen, elektrische apparaten en leidingen. Het is sterk en kan tegen hitte.

2. Copolymeer polypropyleen (CPP):

Polypropyleen copolymeren zijn er in twee soorten: willekeurige copolymeren (PP-R) en blokcopolymeren (PP-B). Willekeurige copolymeren hebben ethyleenmonomeren verspreid over het hele oppervlak, waardoor ze goed zijn voor voedselverpakkingen en dunwandige producten omdat ze stijf zijn en tegen een stootje kunnen. Blokcopolymeren hebben afwisselend polypropyleen- en ethyleenmonomeren en worden daarom voornamelijk gebruikt in auto-onderdelen en andere producten met een hoge impact omdat ze sterk en flexibel zijn.

3. Impact Copolymeer Polypropyleen (ICPP):

Slagvast copolymeer polypropyleen is een speciaal copolymeer met meer ethyleen om het sterker te maken. Het is vooral goed voor dingen die sterk moeten zijn als het koud is, zoals koffers en beschermhoezen. Het is erg sterk en werkt goed in de kou.

4. Geëxpandeerd polypropyleen (EPP):

Geëxpandeerd polypropyleen (EPP) is een schuimmateriaal met een superlage dichtheid en gesloten cellen dat wordt gebruikt in auto-onderdelen, verpakkingen en consumentengoederen. Het heeft een hoge sterkte-gewichtsverhouding en het heeft een uitstekende slagvastheid en thermische isolatie. Daarom wordt het in allerlei verschillende dingen gebruikt.

5. Polypropyleen terpolymeer:

Polypropyleen terpolymeer bestaat uit propyleensegmenten gekoppeld aan ethyleen en butyleen monomeren, geschikt voor afdichtingsfolies en toepassingen die een hoge transparantie vereisen. Deze copolymeren zijn transparanter en flexibeler dan homopolymeren en worden gebruikt in verschillende verpakkingstoepassingen.

6. Polypropyleen op biologische basis:

Biobased polypropyleen wordt gemaakt van hernieuwbare grondstoffen met verschillende niveaus van biobased inhoud (30%-100%). Het kan voor veel dingen worden gebruikt, net als gewoon PP, maar het is beter voor het milieu. Mensen beginnen het steeds meer te gebruiken.

Er zijn ook PP-types met additieven en gevulde PP, waarbij de eerste specifieke eigenschappen verbetert door additieven en de laatste de stijfheid verhoogt en de kosten verlaagt door vulstoffen, geschikt voor verschillende industrieën en producten met speciale vereisten. Polypropyleenvezels (PPF) worden ook veel gebruikt in textiel en interieurdecoratie vanwege hun zachtheid en kreukbestendigheid. Deze verschillende soorten PP-materialen spelen een belangrijke rol in industriële en consumentenmarkten op basis van specifieke behoeften en prestatie-eisen.

Wat zijn de kenmerken van PP?

Polypropyleen (PP) is een thermoplastisch polymeer dat in een groot aantal toepassingen wordt gebruikt omdat het goed presteert. Dit zijn de belangrijkste kenmerken van PP-materialen:

1. Fysische eigenschappen:

Dichtheid: Polypropyleen (PP) heeft een dichtheid van 0,90 tot 0,92 g/cm³, wat het een van de lichtste kunststoffen maakt. Dit maakt PP perfect voor producten die een lichtgewicht ontwerp nodig hebben, zoals verpakkingsmateriaal en auto-onderdelen.

Smeltpunt: Het smeltpunt van PP ligt tussen 164 en 170°C, en het specifieke smeltpunt kan variëren door de kristalstructuur en verschillende additieven. Het begint zacht te worden rond 155°C, goed voor thermovormprocessen.

Waterabsorptiesnelheid: PP heeft een superlage waterabsorptie van slechts 0,01%, wat betekent dat het nauwelijks water absorbeert. Hierdoor is het ideaal voor vochtige omgevingen en toepassingen waarbij het bestand moet zijn tegen vocht.

2. Chemische eigenschappen:

① Chemische weerstand: PP is goed bestand tegen verschillende chemicaliën (waaronder zuren, basen en oplosmiddelen), waardoor het veel wordt gebruikt in chemische opslag- en verwerkingsapparatuur. Onder hoge temperaturen of sterke oxidatieve omstandigheden kan PP echter degraderen, dus wees voorzichtig waar je het gebruikt.

Hittebestendigheid: Het temperatuurbereik voor het gebruik van PP is van -30 °C tot 140 °C en het kan gedurende korte tijd temperaturen tot 120 °C aan, dus het is goed voor dingen die hittebestendig moeten zijn, zoals huishoudelijke apparaten en industriële apparatuur.

3. Mechanische eigenschappen:

Sterkte en stijfheid: Polypropyleen is sterker en stijver dan LDPE, maar het wordt broos bij koude temperaturen, waardoor het kan breken. PP slijt ook niet goed en kan oud worden.

Oppervlakteglans: PP-producten hebben een goede oppervlakteglans en zijn geschikt voor toepassingen waarbij visuele aantrekkingskracht vereist is. Dikwandige producten zijn echter gevoelig voor deuken en de maatnauwkeurigheid is relatief laag.

4. Verwerkingseigenschappen:

Vormbaarheid: PP heeft een grote vormbaarheid en is geschikt voor diverse spuitgietprocessen zoals spuitgieten, extruderen en blazen. De grotere krimpsnelheid (1%-2,5%) kan echter leiden tot krimpgaten en deuken tijdens het afkoelproces, waardoor een redelijk ontwerp nodig is.

Stroombaarheid: PP heeft een goede vloeibaarheid, dus het kan snel vloeien bij hoge temperaturen, maar het koelt snel af, dus je moet de matrijstemperatuur en de matrijstemperatuur heel goed regelen als je het gaat gieten om er zeker van te zijn dat je goede onderdelen krijgt.

5. Milieueigenschappen:

Recyclebaarheid: Polypropyleen materialen zijn goed recyclebaar en kunnen worden hergebruikt, met een minimale impact op het milieu. Dit sluit aan bij de eisen van de moderne maatschappij voor duurzame ontwikkeling en milieubescherming en wordt veel gebruikt in verpakkingen, de auto-industrie en de medische sector.

6. Andere eigenschappen:

① Elektrische isolatie: PP is een verbazingwekkend elektrisch isolatiemateriaal dat wordt gebruikt in elektronische en elektrische producten om onderdelen te beschermen tegen elektrische stromen.

UV-bestendigheid: PP heeft een beperkte weerstand tegen UV-straling en lange blootstelling aan zonlicht kan het doen verouderen. Om de levensduur buitenshuis te verlengen, moet je UV-stabilisatoren toevoegen.

③ Slagvastheid: Hoewel het oorspronkelijk een zwakke schokbestendigheid heeft, kun je het veel sterker maken door het aan te passen. Dat maakt het goed voor dingen die tegen een stootje moeten kunnen.

Wat zijn de eigenschappen van PP?

Polypropyleen (PP) is een veelgebruikt thermoplastisch polymeer dat wordt gekenmerkt door zijn veelzijdigheid en vele eigenschappen. Dit zijn de belangrijkste parameters van PP-materialen:

| Eigendom | Metrisch | Engels |

|---|---|---|

| Dichtheid | 0,880 - 2,40 g/cc | 0,0318 - 0,0867 lb/in³ |

| Waterabsorptie | 0.000 - 0.800 % | 0.000 - 0.800 % |

| Deeltjesgrootte | 300 - 1000 µm | 300 - 1000 µm |

| Smeltstroom | 0,200 - 1800 g/10 min | 0,200 - 1800 g/10 min |

| Hardheid, Rockwell R | 20.0 - 118 | 20.0 - 118 |

| Hardheid, Shore D | 30.0 - 83.0 | 30.0 - 83.0 |

| Treksterkte, ultiem | 9,00 - 80,0 MPa | 1310 - 11600 psi |

| Treksterkte, opbrengst | 4,00 - 369 MPa | 580 - 53500 psi |

| Oppervlakteweerstand | 10,0 - 1,00e+15 ohm | 10,0 - 1,00e+15 ohm |

| Statisch verval | 0,0100 - 2,00 sec | 0,0100 - 2,00 sec |

| Diëlektrische constante | 2.20 - 2.38 | 2.20 - 2.38 |

| Diëlektrische sterkte | 19,7 - 140 kV/mm | 500 - 3560 kV/in |

| Dissipatiefactor | 0.0000700 - 0.00300 | 0.0000700 - 0.00300 |

| Boogweerstand | 88,0 - 136 sec | 88,0 - 136 sec |

| Vergelijkende index | 550 - 600 V | 550 - 600 V |

| Tribo-oplaad | 10.0 V | 10.0 V |

| Smeltpunt | 61.0 - 220 ℃ | 142 - 428 ℉ |

| Kristallisatietemperatuur | 110 - 115 ℃ | 230 - 239 ℉ |

| Maximale bedrijfstemperatuur, lucht | 65.0 - 125 ℃ | 149 - 257 ℉ |

| Temperatuur warmtevervorming | 85.0 - 115 ℃ | 185 - 239 ℉ |

| Minimale onderhoudstemperatuur, lucht | -30.0 ℃ | -22.0 ℉ |

| Broosheid Temperatuur | -20.0 ℃ | -4.00 ℉ |

| Glans | 30.0 - 160 % | 30.0 - 160 % |

| Transmissie, Zichtbaar | 0.500 - 99.0 % | 0.500 - 99.0 % |

| Verwerkingstemperatuur | 87.8 - 274 ℃ | 190 - 525 ℉ |

| Temperatuur sproeier | 190 - 270 ℃ | 374 - 518 ℉ |

| Smelttemperatuur | 40.0 - 320 ℃ | 104 - 608 ℉ |

| Hoofdtemperatuur | 200 - 230 ℃ | 392 - 446 ℉ |

| Schimmel Temperatuur | 4.00 - 91.0 ℃ | 39.2 - 196 ℉ |

| Droogtemperatuur | 65.6 - 105 ℃ | 150 - 221 ℉ |

| Vochtgehalte | 0.0200 - 1.00 % | 0.0200 - 1.00 % |

| Injectiedruk | 2,76 - 103 MPa | 400 - 15000 psi |

| Uithardingstijd | 0,0250 - 0,0417 min | 0,000417 - 0,000694 uur |

Kunnen PP-materialen spuitgegoten worden?

Je kunt polypropyleen (PP) materialen volledig spuitgieten. Het is een populaire manier om PP onderdelen en producten te maken. PP heeft geweldige verwerkingseigenschappen, dus het is goed voor veel spuitgegoten producten, vooral in industrieën zoals auto's, spullen die mensen kopen en medische spullen.

Spuitgietkenmerken van polypropyleen kunststoffen:

Goede smeltstroom-eigenschappen: Het heeft een laag smeltpunt en een lage viscositeit, waardoor het gemakkelijk smelt en vloeit.

Snel afkoelen en stollen: Het heeft een goede thermische geleiding, dus de onderdelen koelen snel af, wat de productie versnelt.

③ Laag krimppercentage: Het krimpt heel weinig als het afkoelt, dus het blijft even groot en trekt niet krom.

④ Chemische weerstand: Het is bestand tegen chemicaliën en oplosmiddelen, dus het is goed voor plaatsen waar veel chemicaliën zijn.

Goede elektrische isolatie: Blokkeert elektrische stromen, perfect voor elektronische en elektrische toepassingen.

Hoge mechanische sterkte: Kan fysieke belasting aan, wordt veel gebruikt in auto's en huishoudelijke apparaten.

Wat zijn de belangrijkste overwegingen voor PP spuitgieten?

Polypropyleen (PP) is een veelgebruikte thermoplast voor spuitgieten, bekend om zijn grote duurzaamheid en kosteneffectiviteit. Er zijn verschillende belangrijke factoren waar je rekening mee moet houden bij het spuitgieten van PP om onderdelen van hoge kwaliteit te garanderen. Hier zijn de belangrijkste dingen waar je aan moet denken als het gaat om PP spuitgieten:

1. Materiaalbehandeling:

Materiaal Eigenschappen: Zuiver PP is halftransparant ivoorwit en kan in veel kleuren worden geverfd. Het is gebruikelijk om kleurmastermasterbatches te gebruiken voor het kleuren, maar je kunt ook kleurpoeders gebruiken op bepaalde spuitgietmachines. Als je producten voor buiten maakt, moet je UV-stabilisatoren en zwarte koolstof toevoegen om ze weerbestendiger te maken.

② Gebruik van gerecycled materiaal: Het aandeel gerecycled materiaal mag niet groter zijn dan 15%, omdat dit kan leiden tot verminderde sterkte en verkleuring. Over het algemeen is er geen speciale droogbehandeling nodig voor PP-injectie, maar het is belangrijk om de vochtigheid onder 0,2% te houden om defecten te voorkomen.

2. Injectiemachineselectie:

Vereisten voor apparatuur: Injectiemachines voor materialen met een hoge kristalliniteit moeten een hogere injectiedruk en meertraps besturingsfuncties hebben. De klemkracht wordt meestal bepaald op 3800t/m², met een injectievolume tussen 20%-85%.

3. Vorm- en poortontwerp:

Vormtemperatuur: Houd het tussen 50-90°C; voor producten met hoge precisie-eisen moet de temperatuur hoger zijn. De kerntemperatuur moet minstens 5°C lager zijn dan de holtetemperatuur.

Runner en Gate: De runner diameter moet 4-7 mm zijn, met een pin gate lengte van 1-1,5 mm, en de diameter kan zo klein zijn als 0,7 mm. Een goede ontluchting is essentieel om krimp te voorkomen.

③ Poortontwerp: De positie en het ontwerp van de poort zijn belangrijk voor het vullen en minimaliseren van kromtrekken.

4. Smelttemperatuur:

Temperatuurregeling: Het smeltpunt van PP ligt tussen 160 en 175 °C. De injectietemperatuur mag niet hoger zijn dan 275 °C, met een optimale smelttemperatuur van 240 °C.

5. Injectiesnelheid en -druk:

Injectiesnelheid: Injectie met hoge snelheid is goed om interne spanning en vervorming te verminderen, maar voor bepaalde soorten PP en matrijzen kan injectie met lage snelheid nodig zijn.

② Houddruk: Gebruik een hoge injectiedruk en houddruk (ongeveer 80% van de injectiedruk) van 1500-1800 bar om conversie naar houddruk bij een slag van 95% te garanderen.

6. Koelsysteem:

Effectieve koeling: De koeltijd en het ontwerp van het koelsysteem zijn cruciaal voor het behoud van de integriteit van het product en de maatnauwkeurigheid. Onjuiste koeling kan leiden tot kromtrekken en vervorming.

7. Nabewerkingen en kwaliteitscontrole:

Heet water weken: Om krimpvervorming door postkristallisatie te voorkomen, moeten producten over het algemeen een warmwaterbehandeling ondergaan.

Operatortraining en kwaliteitscontrole: Train operators om ervoor te zorgen dat ze elke keer hetzelfde doen en controleer onderdelen op defecten om uitval te verminderen.

Bronnen voor De volledige gids PP spuitgietproductie

Ontwerprichtlijnen voor PP spuitgieten

Als je een ontwerp maakt voor polypropyleen (PP) spuitgieten, moet je een paar dingen in gedachten houden om ervoor te zorgen dat je onderdeel goed presteert en gemakkelijk te maken is. Hier zijn enkele belangrijke dingen om over na te denken:

1. Wanddikte: Houd de wanddikte gelijk, met een aanbevolen bereik van 0,5-1,5 mm (0,02-0,06 inch). Voor beweegbare scharnieren moet de wanddikte 0,5-1 mm zijn om flexibiliteit en duurzaamheid in evenwicht te houden.

2. Trekhoek: De minimale trekhoek moet 1-2 graden zijn, en voor elke extra centimeter diepte wordt aanbevolen om de hoek met ongeveer 1 graad te vergroten om een soepele uitwerping van het werkstuk te garanderen.

3. Ribben en bazen: De minimale dikte moet 0,5 mm zijn en gebruik geen dunne ribben om het risico op scheuren te verminderen.

4. Hoeken en randen: Zorg ervoor dat je scherpe hoeken en randen afrondt. Gebruik voor binnenhoeken een straal van minstens 50% van de wanddikte. Gebruik voor buitenhoeken een straal van ongeveer 150% van de wanddikte. Dit helpt spanningsconcentratie te verminderen.

5. Gaten en holtes: Zorg ervoor dat de gaten en holtes minstens 0,5 mm breed zijn. Zo kun je ze probleemloos opvullen en voorkom je deuken.

6. Afwerking oppervlak: Zorg ervoor dat het oppervlak glad is, met een Ra van 0,5-1,5 micron. Op die manier ziet het er goed uit en werkt het goed.

7. Locatie van de poort: Ontwerp poorten om kromtrekken te verminderen en een gelijkmatige vulling te garanderen. Plaats ze meestal op plaatsen met minimale spanningsconcentratie.

8. Uitwerpsysteem: Zorg ervoor dat het ontwerp ervoor zorgt dat onderdelen er gemakkelijk uit kunnen springen, misschien met behulp van uitwerppennen of schuifjes.

9. Vormontwerp: Optimaliseren voor PP-injectie, inclusief koelkanalen en ontluchtingssystemen voor optimaal vullen en uitwerpen.

10. Ontwerp van loopwagens en poorten: Zorg ervoor dat je loopwagenafmetingen en poorttypes geoptimaliseerd zijn om de best mogelijke vulling te krijgen.

Samenvattende tabel:

| Parameter | Aanbevolen waarde |

|---|---|

| Wanddikte | 1mm - 4mm |

| Dikte levend scharnier | 0,5mm - 1mm |

| Trekhoek | 1° - 2° |

| Interne hoekstraal | ≥ 50% van wanddikte |

| Uitwendige hoekstraal | ≥ 150% van wanddikte |

| Injectiedruk | Tot 1500 bar |

| Schimmel Temperatuur | 40°C - 80°C |

| Vochtgehalte | < 0.2% |

PP spuitgieten: Een stap-voor-stap handleiding

Het spuitgieten van polypropyleen (PP) is een veelgebruikt productieproces voor kunststofonderdelen. Hieronder volgt een stapsgewijze handleiding voor de verwerking van PP spuitgieten:

1. Voorbereiding van grondstoffen:

Selecteer geschikte polypropyleengrondstoffen: Bij het kiezen van grondstoffen moet je rekening houden met de verschillende eigenschappen van polypropyleen (PP), zoals slagvastheid, chemische weerstand en UV-stabiliteit. Zuiver PP is meestal halftransparant ivoorwit en kan in verschillende kleuren worden geverfd om te voldoen aan verschillende eisen voor het uiterlijk van producten. Voor buitenproducten kun je bovendien UV-stabilisatoren en koolstofzwarte vulstoffen toevoegen om de weerbestendigheid te verbeteren.

Voorbehandeling: Droog en zeef de gekozen polypropyleenpellets om onzuiverheden en vocht te verwijderen. Dit is belangrijk om ervoor te zorgen dat de grondstoffen zuiver en consistent zijn, waardoor de kwaliteit van het eindproduct verbetert wanneer je het in een mal spuit.

2. Ontwerp en productie van matrijzen:

Bij het ontwerpen van de mal moet je nauwkeurig zijn, gebaseerd op de vorm en functie van het eindproduct. Zorg ervoor dat de structuur van de mal redelijk is en een goede ontluchting heeft, zodat je geen defecten zoals bubbels krijgt wanneer je het plastic injecteert. Zorg er bij het maken van de mal voor dat er geen krassen, bramen of andere oppervlaktedefecten in zitten. Doe een lossingsmiddel in de mal zodat het eindproduct niet blijft plakken.

3. Installatie van de mal:

Zet de mal op de spuitgietmachine en zorg dat hij goed vastzit. Als je hem erop zet, zorg dan dat hij goed uitgelijnd is, zodat het plastic er soepel ingaat.

4. Plastic smelten:

Doe de vooraf bereide polypropyleenpellets in de trechter van de spuitgietmachine. De korrels worden in het vat verwarmd tot ze gesmolten zijn door het verwarmingssysteem. De smelttemperatuur wordt meestal ingesteld tussen 180-220°C (356-428°F). In dit temperatuurbereik smelt polypropyleen volledig zonder af te breken, zodat het goed vloeit.

5. Injectie:

Wanneer de kunststof heet genoeg is, duwt de injectieschroef de kunststof heel hard in de matrijsholte, waarbij de injectiedruk meestal tussen 50-100 bar (725-1450 psi) ligt. De injectietijd wordt geregeld tussen 1-5 seconden om ervoor te zorgen dat de kunststof de matrijs snel en gelijkmatig vult.

6. Houddruk:

Blijf houddruk uitoefenen (meestal 10-50 bar) terwijl de gesmolten kunststof afkoelt en stolt. Dit is belangrijk om defecten zoals deuken en bellen in het eindproduct te voorkomen en om ervoor te zorgen dat de mal gevuld blijft.

7. Koelen en vormen:

De afkoeltijd voor het eindproduct in de mal duurt meestal 10-30 seconden, afhankelijk van de dikte van het product en het ontwerp van de mal. De afkoelfase is belangrijk omdat het plastic dan stolt in de vorm die je wilt, zodat het de juiste grootte heeft en er goed uitziet.

8. Openen en uitwerpen van de mal:

Zodra het eindproduct is afgekoeld tot de ingestelde temperatuur, opent u de matrijs en gebruikt u een geschikt uitwerpsysteem (bijvoorbeeld uitwerppennen of schuiven) om het eindproduct uit de matrijs te verwijderen. Zorg ervoor dat u het eindproduct niet beschadigt tijdens dit proces.

9. Nabewerking:

Secundaire bewerkingen uitvoeren op het eindproduct, zoals bijsnijden, afbramen en kwaliteitscontrole. Afhankelijk van de eisen kan het eindproduct worden gepolijst, geverfd of op een andere manier worden behandeld om het uiterlijk en de functionaliteit te verbeteren. Deze behandelingen zorgen er niet alleen voor dat het eindproduct er beter uitziet, maar ook dat het duurzamer en bruikbaarder wordt.

10. Inspectie en verpakking:

In dit stadium moet je het eindproduct controleren om te zien of het aan de eisen voldoet. Je kunt hiervoor een heleboel verschillende tests gebruiken. Je wilt zien of de dikte goed is, of het sterk genoeg is en of het alle andere dingen doet die het zou moeten doen. Als het voldoet aan alle tests, kun je het in een doos doen en naar de klant sturen.

11. Controle en aanpassing:

Als je spuitgiet, moet je een paar dingen in de gaten houden. Je moet letten op de temperatuur van het gesmolten plastic, de druk van de injectie en hoe lang het duurt om af te koelen. Als je ziet dat er iets veranderd moet worden, kun je dat meteen doen. Op die manier weet je zeker dat de onderdelen die je maakt het beste zijn dat ze kunnen zijn.

Aanbevolen machine-instellingen:

| Parameter | Aanbevolen waarde | Opmerkingen |

|---|---|---|

| Kunststof Spuitdruk | Tot 1500 bar | Zorgt voor een goede vulling en vormvastheid |

| Smeltpunt | 200°C - 275°C | Optimale doorstroming zonder degradatie |

| Schimmel Temperatuur | 40°C - 80°C | Verbetert de oppervlakteafwerking |

| Vochtgehalte | Onder 0,2% | Voorkomt defecten |

| Krimppercentage | 1% - 2,5% | Belangrijk voor onderdeelontwerp |

Wat zijn de voordelen van PP spuitgieten?

PP spuitgieten is een productieproces dat in veel industrieën wordt gebruikt, zoals de auto-industrie, consumptiegoederen, medische apparatuur en verpakking. Het is populair omdat het veel voordelen heeft. Dit zijn de belangrijkste:

1. Lichtgewicht en hoge sterkte:

PP-materialen hebben een dichtheid van slechts 0,90-0,91 g/cm³, waardoor het een van de lichtste kunststoffen is. Dankzij dit lichte gewicht kunnen fabrikanten meer onderdelen maken met dezelfde hoeveelheid grondstoffen, wat de productie-efficiëntie verbetert en de transport- en verwerkingskosten verlaagt. Dit is vooral belangrijk in industrieën die lichtgewicht ontwerpen nodig hebben (zoals de autofabricage).

2. Uitstekende isolerende eigenschappen:

PP heeft uitstekende elektrische isolatie-eigenschappen, waardoor het ideaal is voor elektrische componenten en apparaten. De isolatie-eigenschappen zorgen voor veiligheid in hoogspannings- en complexe elektrische omgevingen, waardoor het risico op elektrische storingen afneemt. Dit maakt PP tot een belangrijk materiaal in de elektrische industrie en bij de productie van elektronische producten.

3. Lage waterabsorptiesnelheid:

PP-materialen hebben een waterabsorptie van slechts 0,01%, wat betekent dat producten die ervan gemaakt zijn stabiel kunnen blijven presteren in vochtige omgevingen. Deze lage vochtabsorptie is belangrijk voor producten die zeer vochtbestendig moeten zijn (zoals bouwmaterialen en sommige industriële onderdelen), zodat ze betrouwbaar en duurzaam zijn in verschillende klimaten.

4. Hoge warmtevervormingstemperatuur:

PP heeft een hoge warmtevervormingstemperatuur, wat betekent dat het zijn vorm behoudt in omgevingen met hoge temperaturen. Hierdoor is het ideaal voor dingen die tegen hitte moeten kunnen, zoals keukengerei, auto-onderdelen en spullen in huis die heet worden en hun vorm moeten behouden.

5. Niet-giftig en geurloos:

PP-materialen zijn niet-giftig, geur- en smaakloos, waardoor ze perfect zijn voor voedselverpakking en medische apparatuur. PP voldoet aan internationale regelgevingsnormen (zoals FDA- en EU-voorschriften), dus het is veilig voor gebruik met voedsel en medicijnen, waardoor mensen er meer vertrouwen in hebben.

6. Uitstekende vloeibaarheid:

Als je dingen maakt met spuitgieten, is PP goed omdat het heel goed vloeit. Dat betekent dat je zonder problemen ingewikkelde vormen en kleine details kunt maken. Het vloeit zo goed dat het de matrijs snel vult, wat betekent dat je je geen zorgen hoeft te maken over luchtbellen of andere problemen die je spullen kunnen verknoeien. Daarom is PP goed voor het maken van spullen van hoge kwaliteit.

7. Kosteneffectief:

PP is een goedkope kunststof. Het is vooral goedkoop als je er veel van maakt. Als je eenmaal de matrijs hebt gemaakt, dalen de kosten per onderdeel enorm. Daarom is PP spuitgieten ideaal voor mensen die veel willen maken zonder veel geld uit te geven.

8. Ontwerpflexibiliteit:

Spuitgieten is een proces waarmee je ingewikkelde vormen en nauwe toleranties in je productontwerp kunt maken. Dankzij de ontwerpflexibiliteit van PP kun je ingewikkelde vormen maken die met andere productiemethoden moeilijk te maken zijn. Hierdoor kun je de gepersonaliseerde en innovatieve ontwerpen maken die mensen willen.

9. Duurzaamheid en schokbestendigheid:

PP-materialen hebben een grote slagvastheid en weerstand tegen materiaalmoeheid, zodat ze bestand zijn tegen herhaalde fysieke belasting zonder te breken of het te begeven. Hierdoor zijn ze erg populair in consumentengoederen die langdurig gebruikt moeten worden (zoals sportuitrusting en huishoudelijke apparaten), omdat deze producten vaak stabiel moeten blijven presteren in omgevingen met veel stress.

10. Chemische weerstand:

PP is bestand tegen een heleboel verschillende chemicaliën, zoals zuren, basen en oplosmiddelen, waardoor het geschikt is voor plaatsen waar gewerkt wordt met dingen die je kunnen verbranden. Deze chemische bestendigheid is de reden waarom PP veel wordt gebruikt in de chemische, farmaceutische en andere industrieën die met dat soort dingen te maken hebben, zodat je weet dat de dingen die je maakt veilig zijn en niet zullen veranderen.

11. Lage afvalproductie:

Vergeleken met traditionele productiemethoden is het afval dat ontstaat tijdens het PP-spuitgietproces relatief laag. Overtollige materialen (zoals runners en sprues) kunnen opnieuw worden verwerkt en hergebruikt, wat helpt om verspilling van hulpbronnen tegen te gaan en in overeenstemming te zijn met de principes van duurzame ontwikkeling.

12. UV-stabiliteit:

PP heeft een uitstekende UV-bestendigheid, waardoor het perfect is voor buitentoepassingen. Het kan zijn prestaties zelfs behouden wanneer het wordt blootgesteld aan zonlicht. Daarom is PP het beste materiaal voor buitenmeubilair, landbouwfolie en andere producten die worden blootgesteld aan de elementen.

13. Gemakkelijk te kleuren en af te werken:

PP-materialen kunnen worden geverfd en nabewerkt om te voldoen aan verschillende ontwerpbehoeften. Dankzij deze kleurmogelijkheden kunnen fabrikanten snel inspelen op veranderingen in de markt en klanten gepersonaliseerde en op maat gemaakte producten leveren.

14. Recyclebaarheid:

PP is een recyclebaar materiaal dat voldoet aan de eisen voor milieubescherming en zich aanpast aan de huidige bezorgdheid over duurzaamheid en het recyclen van hulpbronnen. De recyclebaarheid helpt niet alleen afval te verminderen, maar verlaagt ook de totale productiekosten.

15. Breed scala aan toepassingen:

PP wordt in veel industrieën gebruikt, waaronder de verpakkingsindustrie, de auto-industrie, medische apparatuur en consumptiegoederen. Dankzij deze veelzijdigheid kunnen PP-materialen voldoen aan de behoeften van verschillende sectoren, waardoor ze concurrerend zijn op de markt.

Wat zijn de nadelen van PP spuitgieten?

Hoewel PP spuitgieten een populair en veelgebruikt productieproces is, heeft het enkele belangrijke nadelen die je moet overwegen voor je het gebruikt. Hier zijn enkele van de belangrijkste nadelen van PP spuitgieten:

1. Hoog krimppercentage

PP-materialen hebben een krimpsnelheid van 1% tot 2,5%. Dit betekent dat ze krimpen als je ze in een spuitgietmatrijs maakt. Dit kan de grootte van het onderdeel verknoeien, vooral als het dik is en er veel plastic in zit. Het kan deuken in het onderdeel maken.

2. Nauwkeurigheid in lage dimensies:

Door krimp kunnen producten gemaakt van PP moeite hebben om te voldoen aan hoge nauwkeurigheidseisen. Dit kan leiden tot onnauwkeurigheden in de afmetingen van het eindproduct en hogere productiekosten.

3. Problemen met doorstroombaarheid:

PP heeft een slechte vloeibaarheid, wat betekent dat je een hogere injectiedruk en temperatuur moet gebruiken om ervoor te zorgen dat het materiaal de matrijs volledig vult. Dit beïnvloedt de kwaliteit van het product en kan ook de productie vertragen.

4. Oppervlakteglans en uiterlijk:

PP heeft een mooi glanzend oppervlak, maar het vloeit niet goed genoeg. Het oppervlak van het product zal dus zilverwitte strepen of leegtes vertonen waar de mal niet helemaal gevuld is. Daardoor ziet het er niet mooi uit.

5. Lage schokbestendigheid:

PP heeft een lage slagvastheid, dus het is niet goed voor toepassingen die hard en snel kunnen worden geraakt. Dat betekent dat het voor sommige dingen niet goed is.

6. Beperkte chemische weerstand:

PP heeft een beperkte weerstand tegen irriterende chemicaliën en bijtende stoffen, waardoor het ongeschikt kan zijn voor producten die in contact komen met deze materialen.

7. Beperkingen bij hoge temperaturen:

Polypropyleen (PP) heeft een laag smeltpunt en kan afbreken of bros worden in omgevingen met hoge temperaturen, waardoor het gebruik in sommige toepassingen met hoge temperaturen beperkt is.

8. Slechte hechtingseigenschappen:

De moleculaire structuur van PP zorgt ervoor dat het niet goed hecht aan andere materialen of coatings, wat het gebruik ervan beperkt in sommige toepassingen waarbij dingen aan elkaar moeten blijven plakken.

9. Beperkte kleurkeuze:

De kleurconsistentie van PP is vrij slecht en je hebt misschien niet veel kleuren om uit te kiezen, dus het ziet er uiteindelijk misschien niet geweldig uit.

10. Schimmel Uitdagingen:

Het maken van matrijzen voor PP spuitgieten kan ingewikkeld en duur zijn, wat de initiële investering in de productie kan opdrijven.

Veelvoorkomende problemen en oplossingen bij PP-spuitgieten

Hieronder volgt een overzicht van veelvoorkomende problemen en hun oplossingen bij het spuitgieten van polypropyleen (PP):

1. Vervorming:

Beschrijving: Bij spuitgieten kunnen de onderdelen kromtrekken omdat de injectiedruk en de koeling niet gelijkmatig zijn.

Oorzaak: Het matrijsontwerp is verkeerd, het proces is niet goed ingesteld of de koeling is niet gelijkmatig.

Oplossing: Herstel het ontwerp van de mal, pas de temperatuur, druk en koeltijd aan om ervoor te zorgen dat de koeling gelijkmatig verloopt.

2. Korte opnamen:

Beschrijving: De mal is niet helemaal opgevuld, waardoor er gaten in het onderdeel zitten.

Oorzaken: De injectiemachine heeft niet genoeg vermogen, de loopwagen en de poort in de matrijs zijn te klein.

Oplossing: Verhoog de inspuitdruk, verplaats het inspuitpunt of gebruik een materiaal dat beter stroomt. Maak ook de runner en gate groter.

3. Bellen:

Beschrijving: Wanneer je plastic injecteert, komt er lucht in en ontstaan er belletjes.

Oorzaak: Het plastic is te heet en de mal heeft niet genoeg gaten.

Oplossing: Maak het injectieproces beter, zorg dat het plastic sneller en harder gaat, maak meer gaten in de mal en droog het plastic voordat je het gebruikt.

4. Oppervlakteporiën:

Beschrijving: Kleine gaatjes op het oppervlak van gegoten onderdelen.

Oorzaken: Loopwagen en poort zijn te klein, plastic onderdeel heeft te dikke wanden.

Oplossing: Maak de runner en de gate groter, pas de giettemperatuur en de injectiedruk aan en maak de wanden dunner.

5. Knipperen:

Beschrijving: Er komt te veel materiaal uit de mal.

Oorzaak: De mal klemt niet hard genoeg, de mal is oud en kapot, of de mal is verkeerd ontworpen.

Oplossing: Klem de mal harder, fixeer de mal, of maak de mal kouder of schiet met minder druk.

6. Laslijnen:

Beschrijving: Zichtbare lijnen op het ontmoetingspunt van twee stromingsfronten, die de sterkte van het onderdeel beïnvloeden.

Oorzaak: Te lage smelttemperatuur of te lage injectiesnelheid.

Oplossing: Verhoog de smelt- en matrijstemperaturen, optimaliseer de locatie van de poort en verhoog indien nodig de injectiesnelheid.

7. Vasthouden aan de mal:

Beschrijving: Het plastic onderdeel komt niet soepel uit de mal.

Oorzaken: Het matrijsoppervlak is niet glad genoeg en de matrijstemperatuur wordt niet goed geregeld.

Oplossing: Maak het matrijsoppervlak gladder, pas de matrijstemperatuur aan en maak het uitwerpgebied groter.

8. Krimpvervorming:

Beschrijving: Gietstukken krimpen wanneer ze afkoelen.

Oorzaken: Niet genoeg houddruk, niet genoeg inspuitdruk of de matrijs is te heet.

Oplossing: Langer vasthouden, harder schieten en de mal afkoelen.

9. Vacuümgaten:

Beschrijving: Leemtes in gegoten onderdelen, meestal aan het zicht onttrokken.

Oorzaken: Niet genoeg houddruk, matrijstemperatuur en injectiedruk komen niet overeen.

Oplossing: Verhoog de houddruk, verhoog de matrijstemperatuur en verlaag de vattemperatuur.

Wat zijn de toepassingen van PP spuitgieten?

Polypropyleen (PP) is een veelgebruikte thermoplast die in verschillende industrieën een belangrijke plaats inneemt dankzij zijn uitstekende duurzaamheid, lichte gewicht en kostenefficiëntie. Hieronder staan de belangrijkste gebieden waar PP spuitgieten wordt gebruikt, met de uitgebreide toepassingen in verschillende industrieën:

1. Verpakkingsindustrie:

PP wordt nu veel gebruikt in voedselverpakkingen, farmaceutische verpakkingen en verpakkingen voor dagelijkse benodigdheden omdat het licht, bestand tegen chemicaliën en slijtvast is. PP-folie heeft een goede transparantie en hittebestendigheid en is goed bestand tegen vocht en chemische erosie, waardoor het een ideale keuze is voor het maken van voedselverpakkingen (zoals meeneemdozen en opslagcontainers) en diverse verpakkingsmaterialen. Met zijn uitstekende beschermingsprestaties kan PP de houdbaarheid van producten verlengen en de veiligheid en versheid van voedsel en medicijnen garanderen.

2. Bouwsector:

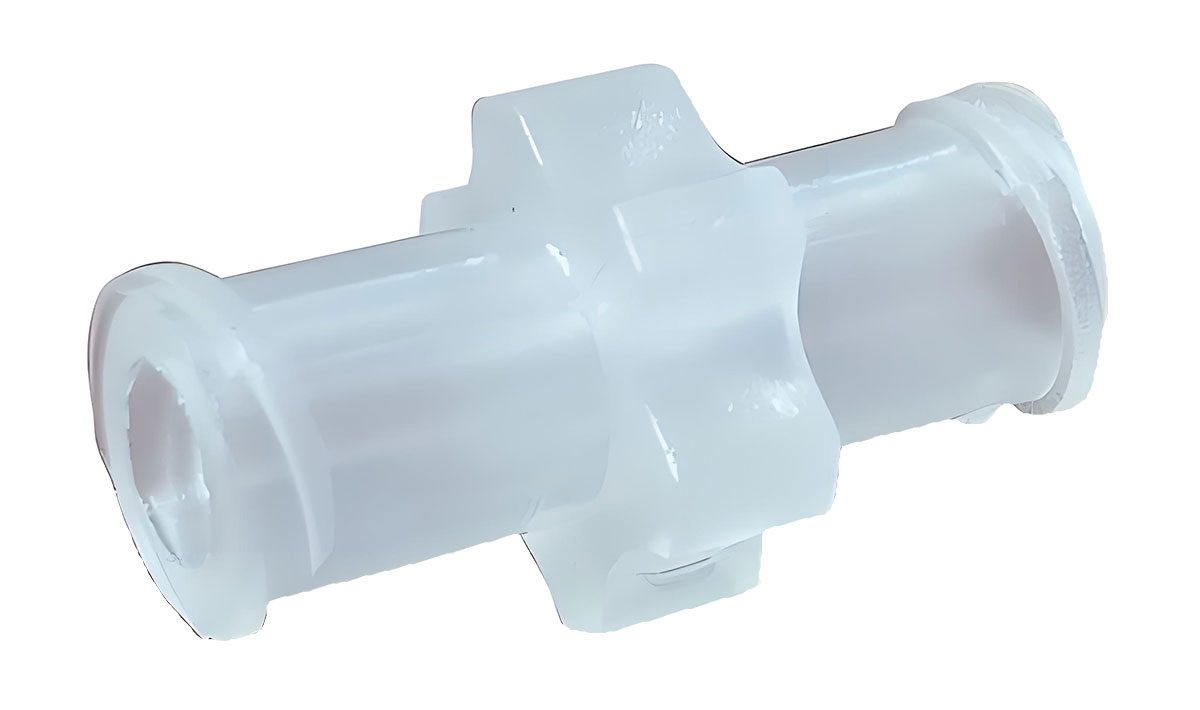

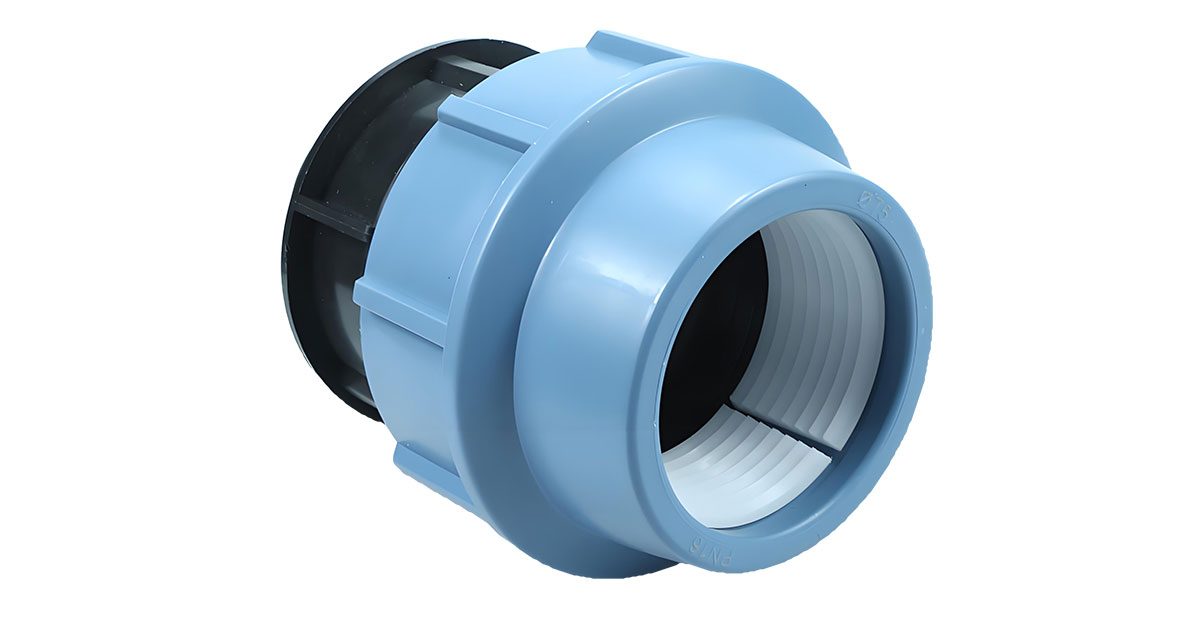

In de bouw wordt het gebruik van PP-platen steeds populairder. Ze worden vaak gebruikt voor buitenmuren, binnenmuren, plafonds en vloerdecoraties. De esthetische, duurzame en gemakkelijk te reinigen eigenschappen maken het geschikt voor verschillende bouwstijlen. Daarnaast wordt PP gebruikt voor de productie van buizen, isolatiematerialen en vloermaterialen, die een uitstekende chemische corrosiebestendigheid en UV-bestendigheid hebben, waardoor het zeer geschikt is voor gebruik buitenshuis. Deze eigenschappen verlengen niet alleen de levensduur van het gebouw, maar verlagen ook effectief de onderhoudskosten.

3. Auto-industrie:

PP wordt veel gebruikt bij het maken van auto-onderdelen zoals dashboards, behuizingen voor achteruitkijkspiegels, bumpers en carrosseriedelen. Omdat het licht is en tegen een stootje kan, kan het ervoor zorgen dat auto's minder wegen en minder benzine verbruiken. Omdat het sterk is en niet roest, kan het ook worden gebruikt op plaatsen waar auto's in elkaar worden geslagen, waardoor ze veiliger worden en langer meegaan. Het kan ook in allerlei vormen worden gemaakt, zodat auto's er cooler uitzien en beter werken.

4. Elektronica en elektrische industrie:

In de elektronica- en elektrische industrie wordt PP veel gebruikt om kabelmantels, contactdozen, schakelaars en andere componenten te maken. De goede isolatie-eigenschappen zorgen voor een stabiele werking van elektronische apparaten en verminderen het risico op kortsluiting en oververhitting. Door de hittebestendigheid en chemische stabiliteit van PP is het vooral belangrijk bij de productie van huishoudelijke apparaten, omdat het de veiligheid van apparaten in omgevingen met hoge temperaturen en vocht garandeert.

5. Medische hulpmiddelenindustrie:

PP is een belangrijk materiaal voor medische hulpmiddelen omdat het biocompatibel en niet-giftig is. Het wordt gebruikt in medische spuiten, reageerbuizen, infuusbuizen en chirurgische instrumenten. Deze producten komen vaak in aanraking met het menselijk lichaam. PP is niet giftig, geurloos en corrosiebestendig. Het wordt zeer gewaardeerd in de medische industrie omdat het voldoet aan strenge hygiënische normen en patiënten veilig houdt.

6. Meubilair en dagelijkse benodigdheden:

PP-materialen worden ook veel gebruikt in meubels en dagelijkse benodigdheden, zoals opbergdozen, wasmanden en tuinmeubilair. De duurzaamheid, waterbestendigheid en gemakkelijk schoon te maken eigenschappen maken het een ideale keuze voor het maken van alledaagse voorwerpen. Deze meubels zien er niet alleen goed uit, maar hebben ook een lange levensduur en voldoen aan de dubbele behoefte van moderne consumenten aan functionaliteit en esthetiek.

7. Industriële onderdelen:

PP is ook belangrijk in de industrie, waar het wordt gebruikt om tandwielen, lagers, afdichtingen en andere industriële onderdelen te maken. De hoge sterkte en bestendigheid tegen chemicaliën maken het bruikbaar in veel moeilijke omgevingen. Vooral in de chemische industrie en de machinebouw kan de corrosiebestendigheid van PP ervoor zorgen dat apparatuur langer meegaat en de onderhoudskosten dalen.

How Does Rib Design Impact Mold Flow and Cooling Efficiency?

Key Takeaways Ribs are structural features used to increase part stiffness without increasing overall wall thickness. However, improper rib design significantly impacts **Mold Flow** (causing hesitation or short shots) and

How Do Ribs Function in Reducing Plastic Part Weight and Improving Structural Integrity?

Key Takeaways Ribs are thin, wall-like features projecting from the nominal wall of a plastic part, designed to add stiffness and strength without increasing overall wall thickness. By allowing engineers

How Do Material Properties Influence Rib Design in Plastic Injection Molding?

Key Takeaways Effective rib design relies heavily on the shrinkage characteristics of the selected polymer. While ribs increase part stiffness and Moment of Inertia without significantly increasing cycle time, improper

Oplossingen voor optimalisatie Gratis

- Feedback over het ontwerp en optimalisatieoplossingen bieden

- Structuur optimaliseren en matrijskosten verlagen

- Eén-op-één praten met ingenieurs