Kunststof spuitgietmatrijzen zijn essentiële hulpmiddelen bij de productie, die de massaproductie van precieze kunststof onderdelen met een hoge efficiëntie en kwaliteit mogelijk maken.

Kunststof spuitgietmatrijzen vormen kunststof door gesmolten materiaal in een vormholte te injecteren, waar het afkoelt en stolt tot een onderdeel. De voordelen zijn hoge precisie, snelheid en kosteneffectiviteit bij grootschalige productie.

Om de kracht van spuitgietmatrijzen ten volle te benutten, is het belangrijk om de types, de materialen en het onderhoud te begrijpen. Lees verder om te leren hoe deze factoren de productiekwaliteit en -kosten beïnvloeden.

Spuitgietmatrijzen zijn ideaal voor de productie van grote volumes.Echt

Spuitgietmatrijzen zijn ontworpen voor grootschalige productie, waardoor ze rendabel zijn voor massaproductie dankzij hun hoge snelheid en precisie.

Spuitgieten is altijd goedkoper dan andere productiemethoden.Vals

Hoewel spuitgieten kosteneffectief is voor grote series, kunnen de initiële kosten voor het maken van de matrijs hoog zijn, waardoor het minder ideaal is voor kleine productieruns in vergelijking met alternatieven zoals 3D-printen.

Wat is het spuitgietproces?

Spuitgieten is een veelgebruikt productieproces waarbij gesmolten kunststof in een mal wordt gespoten om nauwkeurige onderdelen van hoge kwaliteit te maken. Het is essentieel in industrieën zoals de auto-industrie, de medische sector en consumptiegoederen.

Spuitgieten is een proces waarbij gesmolten kunststof in een matrijs wordt gespoten om verschillende onderdelen te vormen. Het biedt snelle productietijden, hoge precisie en is ideaal voor massaproductie van onderdelen zoals auto-onderdelen, medische apparatuur en consumentengoederen.

Voorbereiding van grondstoffen

Enkele van de behandelingsactiviteiten die voor het spuitgieten kunnen worden uitgevoerd, zijn drogen, mengen en kleuren van de kunststof grondstoffen. De voorbereiding van de grondstoffen is fundamenteel voor het spuitgietproces en heeft een directe invloed op de kwaliteit van de spuitgegoten onderdelen.

Smelten

Grondstoffen die gebruikt worden bij het maken van kunststoffen worden verwarmd en zacht gemaakt door de verwarmde cilinder van het spuitgieten. In dit geval, wanneer het nodig is om schroeven of plunjers te verwarmen, worden kunststofkorrels of kunststofhars gesmolten en gelijkmatig gemengd. Smelten is de belangrijkste fase van het spuitgieten en deze fase is direct gekoppeld aan de kwaliteit van de spuitgietproducten.

Injectie

De gesmolten kunststof wordt door de spuitgietmachine geforceerd om door de spuitmond van de spuitgietmachine in de vormholte van het onderdeel te stromen. Injectie is een zeer belangrijke fase in het spuitgietproces en een functie van injectie beïnvloedt de kwaliteit van de spuitgietproducten (oppervlakteafwerking, hardheid, wanddikte, enz.).

Inpakken (of vasthouden)

Na het inspuiten wordt er druk uitgeoefend op de kunststof in de matrijsholte om de krimp als gevolg van het afkoelen op te vangen en zo de afmetingen en oppervlaktekwaliteit van het onderdeel te garanderen. De verpakkingsstap is een belangrijke stap in het spuitgieten en draagt direct bij aan de kwaliteit van de spuitgietproducten.

Koeling

De kunststof in de matrijsholte wordt gekoeld en gestold met behulp van het koelsysteem van de matrijs om het uiteindelijke kunststof onderdeel te produceren. Gloeien of koelen is een zeer belangrijke stap bij het spuitgieten en bepaalt de kwaliteit van de spuitgegoten onderdelen.

Vorm Opening

De spuitgietmachine beweegt dan de twee helften van de matrijs, de beweegbare matrijs en de vaste matrijs, uit elkaar en opent de matrijs. Het openen van de matrijs is een van de belangrijkste stappen in het kunststof spuitgietproces en matrijzen hebben een directe invloed op de kwaliteit van de spuitgietproducten.

Uitwerping

In de ondersteunde methode van vormgevende processen voor de productie van mallen, wanneer het materiaal wordt gevormd, een uitwerpsysteem1 wordt gebruikt om het spuitgietproduct uit de matrijs te werpen zodat het andere processen kan ondergaan. Uitwerpen wordt beschouwd als een van de belangrijkste onderdelen van het spuitgieten en speelt een directe rol in de kwaliteit van de spuitgietproducten.

Spuitgieten produceert onderdelen van hoge kwaliteit in grote volumes.Echt

Spuitgieten biedt consistente kwaliteit en precisie, waardoor het ideaal is voor het produceren van grote hoeveelheden identieke onderdelen met minimaal afval.

Spuitgieten is geschikt voor alle soorten kunststoffen.Vals

Niet alle kunststoffen zijn geschikt voor spuitgieten; materialen met een hoog smeltpunt of bepaalde chemische eigenschappen vereisen mogelijk gespecialiseerde spuitgiettechnieken.

Wat zijn de toepassingen van spuitgietmatrijzen?

Spuitgietmatrijzen zijn essentieel in de productie. Ze worden gebruikt om onderdelen te maken in industrieën zoals de auto-industrie, de medische sector en consumptiegoederen en bieden een hoge precisie en efficiëntie.

Spuitgietmatrijzen worden gebruikt om onderdelen van hoge kwaliteit te produceren in industrieën zoals de auto-industrie, de medische sector en consumptiegoederen. Ze zorgen voor nauwkeurigheid, verminderen afval en verbeteren de productiesnelheid door kunststoffen en andere materialen efficiënt te vormen.

Autosector

De spuitgietmatrijzen worden gebruikt voor de productie van zowel externe als interne auto-onderdelen, dashboards, bumpers, koplampen enzovoort, die het uiterlijk, de efficiëntie en de veiligheid van auto's verbeteren. De automobielsector stelt hoge eisen aan spuitgietmatrijzen en vereist hoge precisie, sterkte en slijtvastheid.

Elektronicasector

Elektronicaproducten - de behuizing van een verscheidenheid aan elektronische apparatuur, connectoren, contactdozen en vele andere die door spuitgieten worden gemaakt - zijn nauwkeurig en betrouwbaar. De elektronicasector heeft spuitgietmatrijzen nodig die zeer nauwkeurig, stabiel en warmtegeleidend zijn.

Sector Apparaten

De spuitgietmatrijzen worden toegepast om behuizingen, panelen, knoppen en andere elementen van huishoudelijke apparaten te maken om de uiterlijke kwaliteit en levensduur van elektrische producten te verbeteren. De apparatensector heeft spuitgietmatrijzen nodig die nauwkeurig en duurzaam zijn en een hoogglanzende afwerking hebben.

Medische sector

Spuitgietmatrijzen zijn van toepassing op de productie van vele soorten medische producten, waaronder spuiten, infuussets, chirurgische instrumenten, accessoires voor het delen en andere verbruiksartikelen die de veiligheid en sanitaire vereisten voor medische producten garanderen. In de medische sector worden spuitgietmatrijzen gebruikt die nauwkeurig, schoon en corrosiebestendig zijn.

Sector Dagelijkse Levensbehoeften

De spuitgietmatrijzen helpen bij de productie van artikelen voor dagelijks gebruik, zoals flessen, verpakkingen en speelgoed die door verschillende smaken en trends van de consument gaan. De dagelijkse benodigdheden sector eist spuitgietmatrijzen met een hoge precisie, glans en productie-efficiëntie.

Spuitgietmatrijzen zijn essentieel voor de productie van grote volumes.Echt

Spuitgietmatrijzen maken massaproductie van precieze en consistente onderdelen tegen een hoge snelheid mogelijk, waardoor ze van vitaal belang zijn voor industrieën die een hoge output vereisen.

Spuitgietmatrijzen worden alleen gebruikt voor plastic onderdelen.Vals

Spuitgietmatrijzen kunnen ook worden gebruikt voor metalen, siliconen en andere materialen, waardoor ze veelzijdig zijn in verschillende productiesectoren.

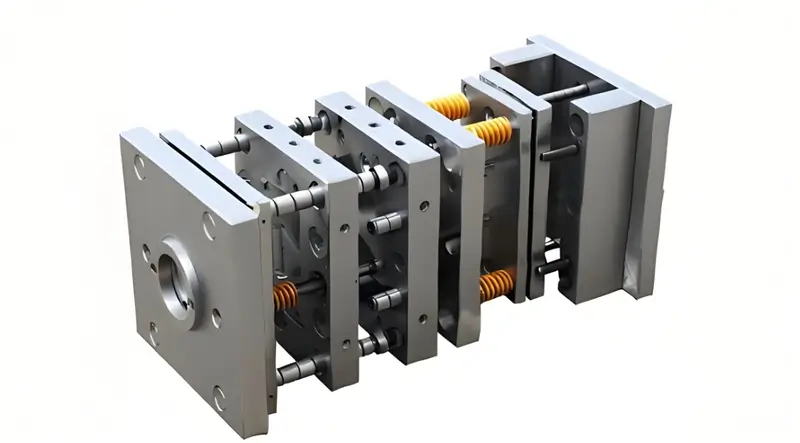

Wat zijn de basisonderdelen van een spuitgietmatrijs?

Spuitgietmatrijzen zijn cruciaal voor het produceren van nauwkeurige onderdelen van hoge kwaliteit. Inzicht in de basiscomponenten kan helpen om het spuitgietproces te optimaliseren en de efficiëntie te verbeteren.

De basisonderdelen van een spuitgietmatrijs zijn de matrijsholte, de kern, de sprue, de loopwagen en het uitwerpsysteem. Deze elementen werken samen om kunststofonderdelen tijdens het spuitgietproces efficiënt te vormen en uit te werpen.

Beweegbare en vaste mallen

Spuitgietmatrijzen2 worden voornamelijk ingedeeld in beweegbare en vaste matrijzen, die zich respectievelijk op de beweegbare en vaste platen van de kunststof spuitgietmachine bevinden.

-

Beweegbare schimmel: De beweegbare matrijs is het matrijsonderdeel dat tijdens de spuitgietcyclus op de beweegbare plaat van de spuitgietmachine wordt gemonteerd. Het primaire doel van de beweegbare matrijs is om de holte van het onderdeel te vormen samen met de vaste matrijs. De beweegbare matrijs kan soms een zijkern en een inwendig inzetstuk hebben voor de productie van complex gevormde artikelen.

-

Vaste schimmel: De vaste matrijs is het matrijsdeel dat op de vaste plaat van de spuitgietmachine wordt geïnstalleerd en meestal niet beweegt tijdens de werking van de machine. In de vaste matrijs is het belangrijkste doel om de matrijsholte te creëren samen met de beweegbare matrijs en tegelijkertijd een poortsysteem op te zetten om de gesmolten kunststof in de holte binnen te laten. De structuur van vaste matrijzen is normaal gesproken minder complex, maar ze moeten een stijve constructie bieden vanwege de hoge druk die ontstaat door spuitgietproces3.

Vorm Basis

De malbasis is de algemene opstelling waarin beweegbare en vaste matrijzen worden gemonteerd en vastgezet, en bestaat voornamelijk uit voor- en achterplaten, vaste en verschuifbare platen enzovoort. De belangrijkste functie van de malbasis is om de positienauwkeurigheid en stijfheid van de matrijsonderdelen te garanderen zodat ze bestand zijn tegen de hoge druk en temperaturen die ontstaan tijdens het spuitgieten.

-

Voorplaat: Het is aan de voorkant van de matrijs, meestal bevestigd samen met de vaste matrijs, die de rol speelt van ondersteuning en positionering van de vaste matrijs. Bij het ontwerp van de voorplaat moet rekening worden gehouden met de opstelling van het koelsysteem om een uniforme matrijstemperatuur te garanderen.

-

Achterplaat: De achterplaat bevindt zich aan de achterkant van de matrijs en wordt meestal gecombineerd met de beweegbare matrijs om de steun en de plaats van de beweegbare matrijs te bepalen. De achterplaat moet voldoende sterk en stijf zijn om de beweging van de beweegbare mal en de druk tijdens het spuitgieten te weerstaan.

-

Beweegbare plaat: De beweegbare plaat is de matrijsplaat die op het beweegbare gedeelte van de injectiemachine wordt geïnstalleerd om de beweegbare matrijs te immobiliseren. De beweegbare plaat moet een uitstekende parallelliteit en gladheid hebben om de beweegbare matrijs achtereenvolgens op de injectiemachine te laten glijden.

-

Vaste plaat: De vaste plaat is de matrijsplaat op het vaste deel van de injectiemachine die verantwoordelijk is voor het bevestigen en ondersteunen van de vaste matrijs. De vaste plaat vereist een hoge nauwkeurigheid en stijfheid om de stabiliteit van de vaste matrijs op de injectiemachine te garanderen.

Koelsysteem

Het koelsysteem is een cruciaal onderdeel van de matrijs dat zich vooral bezighoudt met de temperatuurregeling van de matrijs om de kwaliteit van de onderdelen en de productiesnelheid te verbeteren. Het zijn de koelkanalen, waterleidingen en koelapparaten. Het gekoelde water circuleert door de gangen van de matrijs om ervoor te zorgen dat de matrijs niet overmatig heet wordt.

-

Koelkanalen: Koelkanalen zijn waterstromingskanalen die in de matrijs zijn aangebracht om een gelijkmatige stroming van koelwater in een aantal delen van de matrijs te krijgen om te koelen. Het ontwerp van koelkanalen heeft een andere uitdaging: een gelijkmatige waterstroom en koeling beïnvloeden de matrijstemperatuur in de verschillende gebieden.

-

Koelleidingen: Koelbuizen zijn buizen die koelkanalen en koelapparaten met elkaar verbinden en waarmee water wordt getransporteerd. De locatie van de koelleiding moet worden bepaald op basis van het structurele kader en de koelprestaties van de mal, zodat het koelwater soepel kan worden toegevoerd.

-

Koelapparaten: Koelapparatuur bestaat meestal uit koeltorens, koelmachines, enz. die gebruikt worden om koelwater te leveren. De selectie en configuratie van koelapparatuur moet worden geoptimaliseerd op basis van de koelvereisten van de matrijs en de productieomgeving om koelefficiëntie en energiebesparing te garanderen.

Poort systeem

Het poortsysteem heeft betrekking op het systeem van kanalen die gesmolten kunststof van het spuitstuk van de injectiemachine naar de matrijsholte brengen, de hoofd- en subrunners, de gate en de cold slug.

-

Hoofdspeler: De hoofdrunner is het kanaal dat zich uitstrekt van de spuitmond van de injectiemachine tot aan de sub-runner, waar de gesmolten kunststof de matrijs binnenkomt. Bij het ontwerp van de hoofdrunner moet rekening worden gehouden met de stromingseigenschappen om een soepele doorstroming te garanderen.

-

Sub-loper: Het is een verbindingsgang tussen de loper en hek4die helpt om gesmolten kunststof naar verschillende holtes van een matrijs te transporteren. Afhankelijk van de vereisten van de onderloopstructuur moet bij het ontwerp rekening worden gehouden met de verdeling van de gesmolten kunststof en de stromingsweerstand, zodat alle holtes gelijkmatig worden gevuld.

-

Poort: De poort is de dunne ingang die de sub-loper en de matrijsholte verbindt en die de toevoer van hete kunststof in de matrijsholte mogelijk maakt. Het ontwerp van de poort moet rekening houden met de stroomsnelheid van gesmolten kunststof en het vuleffect om de oppervlaktekwaliteit en maatnauwkeurigheid van het onderdeel te garanderen.

-

Koude slakkenput: De koude slakput is een gat aan het einde van de hoofdrunner dat gebruikt wordt om restplastic op te slaan na het koelen, zodat het niet in de matrijsholte terechtkomt. Bij het ontwerp van de cold slug-put moet rekening worden gehouden met de koelingseffecten en de matrijsstructuur om de kwaliteit van het spuitgieten te garanderen.

Ontluchtingssysteem

Het ontluchtingssysteem is nodig voor het verwijderen van lucht en vluchtige gassen voor de vorming van defecten zoals bellen en schroeien op de gegoten producten. Dit gebeurt meestal in de vorm van ontluchtingsgroeven, ontluchtingsgaten en ontluchtingskleppen.

-

Ventilatiegroeven: Ontluchtingsgroeven zijn groeven met een geringe breedte die op het oppervlak van de matrijsholte worden aangebracht om de lucht en gassen te helpen de matrijsholte te verlaten. Het wordt belangrijk om de gasstroom door de ontluchtingsgroeven te meten in verband met het vermogen van matrijzen om de kwaliteit van de oppervlakteafwerking van het onderdeel en de haalbare nauwkeurigheid van afmetingen te beïnvloeden.

-

Ontluchtingsgaten: Ventilatieopeningen zijn kleine openingen in de matrijs die gebruikt worden om lucht en gassen af te voeren. Er moet dus een optimale locatie en grootte voor geventileerde openingen worden bepaald met betrekking tot de doeltreffendheid van de gasafvoer en de matrijsstructuur om de juiste oppervlaktekwaliteit en maatnauwkeurigheid van het onderdeel te verkrijgen.

-

Uitlaatsysteem: De uitlaatklep is een apparaat voor het reguleren en regelen van het product, dat gas kan vrijlaten en automatisch het in- en uitgaande proces kan regelen. Om kunststof onderdelen met een hogere oppervlaktekwaliteit en maatnauwkeurigheid te produceren, worden er hoge eisen gesteld aan de efficiëntie van de uitlaatklep en de matrijsstructuur. Bij het ontwerp van de uitlaatklep moet rekening worden gehouden met de efficiëntie van de gasafvoer en de structuur van de matrijs.

Uitwerpsysteem

Het uitwerpsysteem wordt gebruikt om de gegoten kunststofonderdelen uit de matrijs te duwen. Het omvat gewoonlijk uitwerppennen en -platen, uitwerpstaven en uitwerpsystemen.

-

Uitwerperpennen: Uitwerppennen zijn onderdelen die rechtstreeks contact maken met de kunststofonderdelen, meestal slanke cilindrische lichamen, en ze uitwerpen. Uitwerppennen moeten ontworpen zijn in overeenstemming met de vorm en grootte van de kunststofonderdelen, zodat ze gemakkelijk kunnen worden uitgeworpen.

-

Uitwerperplaat: De uitwerpplaat is een ondersteunend onderdeel van de uitwerppen en wordt gebruikt om de uitwerppen te positioneren en te fixeren. Het belangrijkste aspect van het ontwerp van de uitwerpplaat is het aantal en de locatie van de uitwerppinnen.

-

Uitwerperstangen: Uitwerpstangen zijn onderdelen die uitwerpplaten of mechanismen met elkaar verbinden en de beweging van uitwerpplaten en uitwerppennen aandrijven. Bij het ontwerpen van uitwerpstangen moet rekening worden gehouden met de kracht en slag van de uitwerping om een efficiënte uitwerping mogelijk te maken.

-

Uitwerpmechanisme: Het uitwerpmechanisme is een mechanisch apparaat van spuitgietmachines dat door middel van hydraulische of mechanische kracht het aandrijfproces van de uitwerpstaaf verbetert. Het ontwerp van het uitwerpmechanisme moet rekening houden met de kracht en de slag van de uitwerping om een effectieve en efficiënte uitwerping te garanderen. Het ontwerp en de optimalisatie van het uitwerpsysteem zijn kritieke aspecten van het matrijsontwerp, die rechtstreeks van invloed zijn op de vormkwaliteit en de productie-efficiëntie van kunststof onderdelen.

De kern en de holte zijn essentieel voor het vormen van het spuitgietproduct.Echt

De kern vormt de binnenkant, terwijl de holte de buitenvorm van het spuitgietproduct creëert.

Uitwerpsystemen zijn niet kritisch in spuitgietmatrijzen.Vals

Ejectorsystemen zijn van vitaal belang om afgewerkte stukken uit de matrijs te halen en zo een vlotte en consistente productie te garanderen.

Wat is het materiaal van de mal?

Matrijsmaterialen zijn de stoffen die worden gebruikt om matrijzen te maken voor productieprocessen zoals spuitgieten. De keuze van het juiste materiaal is essentieel voor de duurzaamheid, precisie en efficiëntie van de matrijs.

Matrijsmaterialen zijn meestal gemaakt van staal, aluminium of speciale legeringen. Staal heeft de voorkeur voor duurzame matrijzen, terwijl aluminium vaak wordt gebruikt voor kortere productieruns vanwege de kosteneffectiviteit. De materiaalkeuze beïnvloedt de prestaties en kosteneffectiviteit van de matrijs.

Gietstaal

Gietstaal heeft een hoge treksterkte, hoge hardheid en goede vermoeiings- en slijtage-eigenschappen. Daarom worden de meeste spuitgietmatrijzen gemaakt van matrijzenstaal. Enkele van de meest gebruikte staalsoorten zijn P20, 718, H13 enzovoort. De keuze van matrijzenstaal hangt af van verschillende factoren, zoals de levensduur van de matrijs en de productiekosten.

Beryllium koperlegering

Berylliumkoperlegering is een goede warmtegeleider en slijtvast, vaak gebruikt voor het maken van kernonderdelen van matrijzen, zoals matrijsholten en glijbanen. Bij de keuze van berylliumkoperlegering moet rekening worden gehouden met het koelingseffect van de matrijs en de productie-efficiëntie.

Aluminiumlegering

Producten van aluminiumlegeringen zijn superieur in licht gewicht, hoge snelheid warmtegeleiding, die kan worden gebruikt voor het maken van prototype schimmel en kleine batch productie schimmel. Wat betreft de problemen met aluminiumlegering selectie, is het noodzakelijk om rekening te houden met de schimmel service tijd en de kosten van de productie.

Staal is het beste materiaal voor alle mallen.Vals

Staal is duurzaam en ideaal voor grote series, maar kan duur zijn. Aluminium is een meer rendabele optie voor kortere productiecycli.

Aluminium mallen zijn goedkoper dan stalen mallen.Echt

Aluminium matrijzen zijn lichter en gemakkelijker te bewerken, waardoor ze een kosteneffectieve keuze zijn voor kleine tot middelgrote productievolumes.

Wat zijn de schimmelontwerpen?

Matrijsontwerpen zijn cruciale blauwdrukken in het spuitgietproces en bepalen de vorm en functionaliteit van het eindproduct. Ze beïnvloeden de productie-efficiëntie en de kwaliteit van het product.

Matrijsontwerpen bepalen de geometrie en functionaliteit van matrijzen die worden gebruikt bij spuitgieten. De belangrijkste types zijn matrijzen met één holte, meerdere holtes en familievormen. Efficiënt ontwerp vermindert productietijd en materiaalverspilling.

Ontwerp van de vormholte

Het ontwerp van de matrijsholte zijn de patronen en normen voor de vorm en grootte van de matrijs van de kunststof producten, het aantal holtes, de lay-out, de tolerantie enz. Het ontwerp van de matrijsholte moet voldoen aan de vorm en afmetingen van de kunststof onderdelen om de kwaliteit van het gieten te garanderen.

Ontwerp van hardloopsysteem

Het ontwerp van het runnersysteem omvat de lay-out van het kanaal waarin de gesmolten kunststof van de mal naar de spuitgietmatrijs stroomt. deellijn5de grootte, positie en richting van de hoofdrunner, aftakrunner en gate, enz. Voor het ontwerp van het runnersysteem is het zeer noodzakelijk om de stromingseigenschappen van het gesmolten kunststof en de structuur van de matrijs te benadrukken.

Ontwerp koelsysteem

Met koelwaterwegen voor matrijzen wordt het ontwerp van koelsystemen bedoeld, zoals de lay-out en de afmetingen van de kanalen en het type koelmedium dat wordt gebruikt. Bij het ontwerp van het koelsysteem moet rekening worden gehouden met het koelingseffect van de matrijs en de productie-efficiëntie om de kwaliteit van het gieten te garanderen.

Ontwerp ventilatiesysteem

Het ontwerp van het ontluchtingssysteem verwijst naar het ontwerp van de gasafvoerkanalen in de matrijsholte, inclusief de lay-out en de grootte van de ontluchtingsgroeven en -gaten. Bij het ontwerp van het ontluchtingssysteem moet je de prestaties van de gasuitstroom en de matrijsstructuur beoordelen met betrekking tot de vormkwaliteit.

Ontwerp uitwerpsysteem

Het ontwerp van uitwerpsystemen verwijst naar het ontwerp van uitwerpmechanismen voor kunststof onderdelen, inclusief de indeling van het aantal uitwerppennen en hun posities, de grootte van de uitwerpplaten en uitwerpstangen. Ontwerpfactoren met betrekking tot uitwerpsystemen vereisen evaluaties die gericht zijn op de efficiëntie van de uitwerping in relatie tot de vormkwaliteit.

Het ontwerp van de matrijs beïnvloedt de kwaliteit en de kosten van het eindproduct.Echt

Efficiënte matrijsontwerpen verminderen defecten, verbeteren de kwaliteit van onderdelen en stroomlijnen de productie, wat leidt tot kostenbesparingen.

Matrijsontwerpen zijn hetzelfde voor elk product.Vals

Elk product vereist een uniek matrijsontwerp op basis van de vorm, grootte en functie, die sterk kunnen variëren afhankelijk van de industrie en toepassing.

Hoe verloopt de productie van mallen?

Bij het maken van matrijzen gaat het om het maken van mallen die worden gebruikt bij het spuitgieten om plastic, metaal of andere materialen vorm te geven. Het is cruciaal voor de productie van hoogwaardige, nauwkeurige onderdelen in verschillende industrieën.

Mallen maken heeft betrekking op het ontwerpen en maken van mallen voor spuitgietprocessen. Deze matrijzen worden gemaakt van duurzame materialen zoals staal en aluminium om nauwkeurigheid en een lange levensduur te garanderen bij de productie van grote volumes. De kwaliteit van matrijzen heeft een directe invloed op de nauwkeurigheid van onderdelen en de efficiëntie van cycli.

Materiaalvoorbereiding

Met het oog op de specifieke vereisten van het matrijsontwerp, kies je de juiste matrijs en voer je de verwerking uit, waaronder een spanningsverlagende behandeling en een ontlaatbehandeling. De voorbereiding van materiaal is een van de elementaire processen bij de productie van een mal, omdat het de kwaliteit en levensduur van de mal bepaalt.

Ruw verspanen

Draaien, frezen, schaven en slijpen zijn de machinebewerkingen die gebruikt worden bij het maken van mallen als de primaire voorbewerkingstechnieken of technieken voor het creëren van vormen op matrijsmaterialen6. De nauwkeurigheid en efficiëntie van de voorbewerking hebben een directe invloed op de productiecyclus en de kosten van de matrijs.

Warmtebehandeling

Voer andere warmtebehandelingsprocessen van doven en ontlaten in schimmel uit om de hardheid en slijtvastheid te verhogen. De kwaliteit van de warmtebehandeling heeft een duidelijke invloed op de levensduur en vormkwaliteit van de mal.

Eindbewerking

Nauwkeurig polijsten van de mal door de methode van fijnbewerking, zoals CNC-tooling, EDM, draadsnijden enz. Zorg ervoor dat het gevormde deel binnen de tolerantiegrenzen ligt die in het ontwerp zijn vermeld en de voorziene oppervlakteafwerking bezit. De fijne bewerkingsnauwkeurigheid en oppervlakteruwheid van de precisiegietmatrijzen hebben direct invloed op de vormkwaliteit van de kunststof onderdelen.

Assemblage en debuggen

Samenstellen van meerdere leden van de mal, debugging en proefgieten om de mal te testen en de nauwkeurigheid en prestaties van verschillende onderdelen te inspecteren. Het assembleren is het laatste proces van de mal en het debuggen; dit heeft een directe invloed op de operationele effectiviteit van de mal en de productie-efficiëntie.

De productie van matrijzen zorgt voor nauwkeurige productvormen.Echt

Mallen zijn ontworpen om exacte vormen te leveren, waardoor uniformiteit en consistentie in massaproductie verzekerd zijn.

Het maken van mallen is altijd tijdrovend en duur.Vals

Hoewel het maken van matrijzen kostbaar kan zijn, hebben technologische vooruitgang en optimalisatie van het ontwerp het proces in de loop der tijd efficiënter en kosteneffectiever gemaakt.

Hoe onderhoud je de schimmel?

Goed matrijsonderhoud is essentieel om een consistente productkwaliteit te garanderen en de levensduur van uw matrijzen in spuitgietprocessen te verlengen.

Regelmatig reinigen, smeren en inspecteren van matrijzen voorkomt defecten en stilstand. Onderhoudsschema's moeten gericht zijn op het verwijderen van vuil, het controleren van slijtage en het zorgen voor goede koelkanalen. Tijdige reparaties kunnen kostbare vertragingen beperken en de prestaties van de matrijs verbeteren.

Schoonmaken

De schimmel moet regelmatig worden gereinigd om ervoor te zorgen dat de plasticresten, olievlekken en andere onzuiverheden die zich op het oppervlak van de schimmel kunnen bevinden, worden verwijderd, zodat de schimmel schoon en glad blijft. Reiniging als een van de meest fundamentele activiteiten van schimmelbeheer houdt direct verband met de prestaties van de schimmel en zijn nuttige levensduur.

Smering

Smeer alle bewegende delen van de mal om de wrijving tussen de bewegende delen te minimaliseren en zo de duurzaamheid van de mal te verlengen. Smering van de matrijs is ook een van de essentiële processen voor het beheer van matrijzen, omdat het de functionaliteit en duurzaamheid van de matrijs beïnvloedt.

Roestpreventie

De mal moet worden behandeld met roest- en corrosiepreventie, vooral als de mal lange tijd niet wordt gebruikt. Roestpreventie is een van de basiswerkzaamheden voor het onderhoud van de mal, die bepalend is voor de werkingsefficiëntie en levensduur van de mal.

Inspectie

Voer routinecontroles uit op verschillende delen van de matrijs en vervang of corrigeer ernstig versleten onderdelen om storingen in de productieprocessen te voorkomen. Inspectie van matrijzen is het belangrijkste proces voor het onderhoud van matrijzen en heeft een grote invloed op de operationele efficiëntie en de duurzaamheid van de matrijs.

Goed schimmelonderhoud verlengt de levensduur van schimmels.Echt

Regelmatig reinigen, smeren en inspecteren voorkomt slijtage, verlengt de levensduur van de matrijs en zorgt voor een consistente productkwaliteit.

Schimmelonderhoud vereist voortdurend professioneel toezicht.Vals

Hoewel professioneel toezicht nuttig is, kan een goede routinematige verzorging door operators een lange levensduur van de schimmel garanderen zonder voortdurende tussenkomst van een expert.

Conclusie

Functioneren als een van de cruciale middelen in het werk van de kunststofverwerkende industrie, spuitgietmatrijzen vertonen ingewikkelde structuren en diverse functie. In dit artikel geeft de auteur de eenvoudigste en nauwkeurige definities van verschillende onderdelen van spuitgietmatrijzen en hun rol, namelijk beweegbare en vaste matrijzen, matrijsframes, koelsystemen, runnersystemen, ontluchtingssystemen en uitwerpsystemen.

Het artikel behandelt ook de keuze van het matrijsmateriaal, het ontwerp, de fabricage, het onderhoud en de verzorging van matrijzen en de toepassingsgebieden van spuitgietprocessen en spuitgietmatrijzen. Er wordt aangenomen dat dit artikel de lezer voldoende en diepgaande kennis over spuitgietmatrijzen heeft gegeven om hem te helpen als referentie voor het ontwerp, de fabricage en de toepassing van spuitgietmatrijzen.

-

Meer informatie over soorten uitwerpsystemen bij spuitgieten: Een uitwerpsysteem is erg belangrijk omdat het de krat vrijmaakt voor een volgende injectie. ↩

-

Meer informatie over de Acht Soorten Spuitgietmatrijzen: In de matrijstypes die we vaak tegenkomen, vinden we de tweekleurenvorm, overmolding en familievorm. ↩

-

Meer informatie over de overwegingen bij het spuitgietproces: Spuitgieten is een populair productieproces dat kan worden gebruikt om allerlei onderdelen en producten te maken. ↩

-

Leer meer over Sprues, runners en gates van plastic mold : Sprues, runners en gates transporteren de kunststofsmelt van de spuitmond van de injectie-eenheid naar de individuele holtes. ↩

-

Meer informatie over Hoe vind ik de deellijn van een mal? De deellijn van een matrijs is de lijn of het vlak waarop de twee helften van de matrijs elkaar ontmoeten en scheiden tijdens het spuitgietproces. ↩

-

Meer informatie over de materialen van kunststof spuitgietmatrijzen: Spuitgietmatrijzen kunnen worden gemaakt van staal, aluminium of berylliumkoper. ↩