Inleiding

Kunststoffen worden op grote schaal gebruikt in dagelijkse chemische verpakkingen, medische apparatuur, auto's en in alledaagse producten. Dit artikel geeft een korte introductie tot deze kunststof verbindingstechnologieën. In tegenstelling tot lassen van metaal zijn er veel manieren om kunststoffen met elkaar te verbinden.

Kunststof verbindingstypes

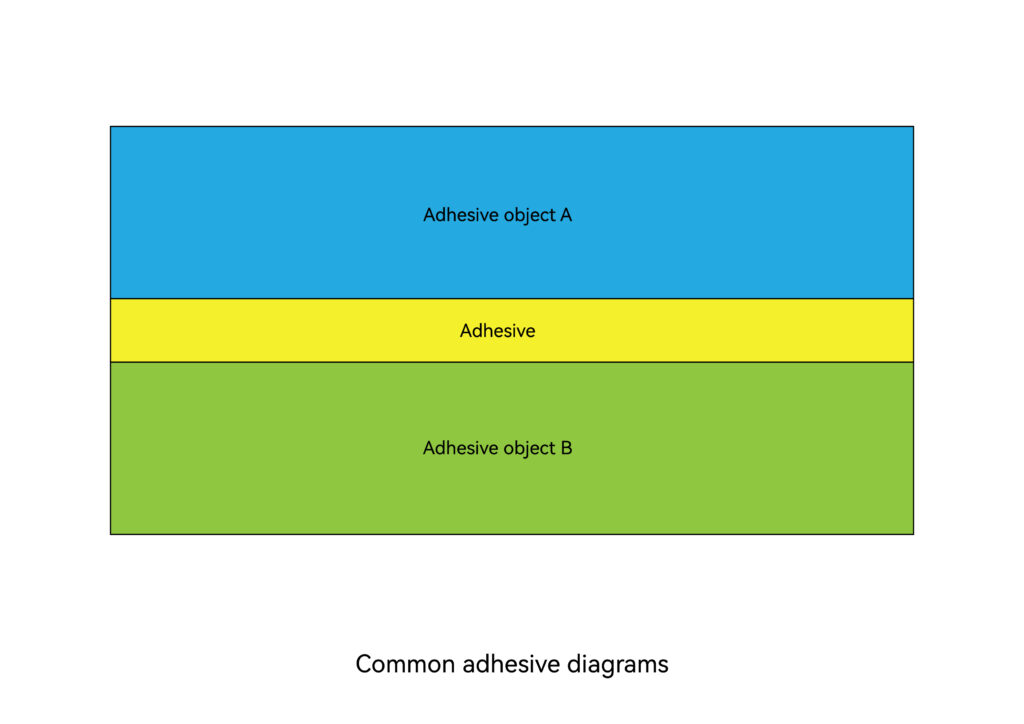

Lijmverbinding:

Lijmverbinding verwijst naar de technologie van het verbinden van oppervlakken van homogene of heterogene objecten met lijm. Lijm verwijst naar het vermogen om twee of meer plastic onderdelen aan elkaar te maken door de hechting en cohesie van het raakvlak. Of een klasse natuurlijke of synthetische, organische of anorganische stoffen die materialen met elkaar verbinden, collectief kleefstoffen genoemd, ook lijm genoemd, gewoonlijk lijm genoemd. Kortom, lijm is een stof die adherends aan elkaar kan hechten door adhesie.

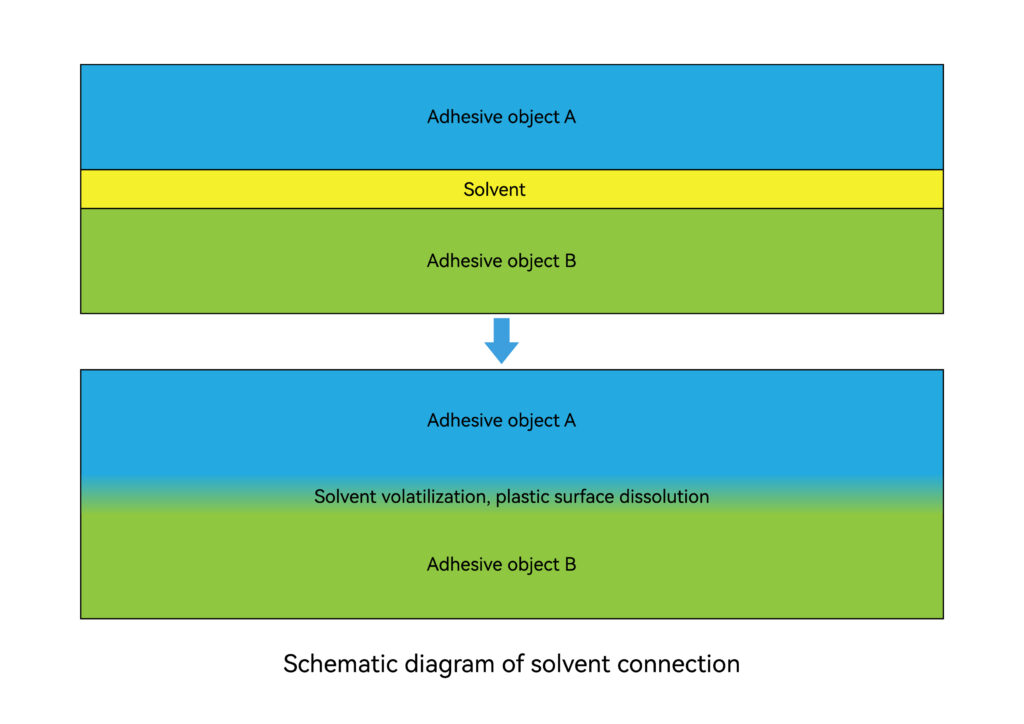

Aansluiting oplosmiddel:

Dit betekent dat het oplosmiddel het plastic oppervlak oplost om de materialen tussen de plastic oppervlakken te mengen. Wanneer het oplosmiddel verdampt, wordt er een verbinding gevormd. Oppervlaktevoorbereiding van kunststoffen Zorg ervoor dat alle grond wordt verwijderd. Slecht geprepareerde plastic onderdelen zal leiden tot solventlasfouten.

Solventlassen is een proces waarbij een oplosmiddel wordt gebruikt om niet-kristallijne thermoplastische materialen zacht te maken. De verbinding is voltooid wanneer het oplosmiddel volledig is verbruikt of verdampt. De verbinding wordt bereikt door het oplossen van de kunststof die wordt gelast.

Als de verbinding een bepaalde hoeveelheid componenten van het moedermateriaal bevat, is de sterkte hoger. Het oplosmiddel moet de openingen in het verbindingsgebied opvullen. Deze methode kan niet worden gebruikt voor PE, PP, fluorkunststoffen, enz.

De sterkte van de verbinding kan de sterkte van het moedermateriaal bereiken. De benodigde lasapparatuur is eenvoudig, de bediening is zeer eenvoudig en de kosten zijn laag.

De lassnelheid is laag, het duurt lang om te verdampen, sommige oplosmiddelen zijn giftig en schadelijk voor het menselijk lichaam, dus er moet rekening worden gehouden met bescherming.

De belangrijkste gebruikte gereedschappen zijn: injectienaalden, testgereedschap, dompelcontainers, enz.; klemgereedschap, droogapparaten; apparaten voor het terugwinnen van oplosmiddelen, enz.

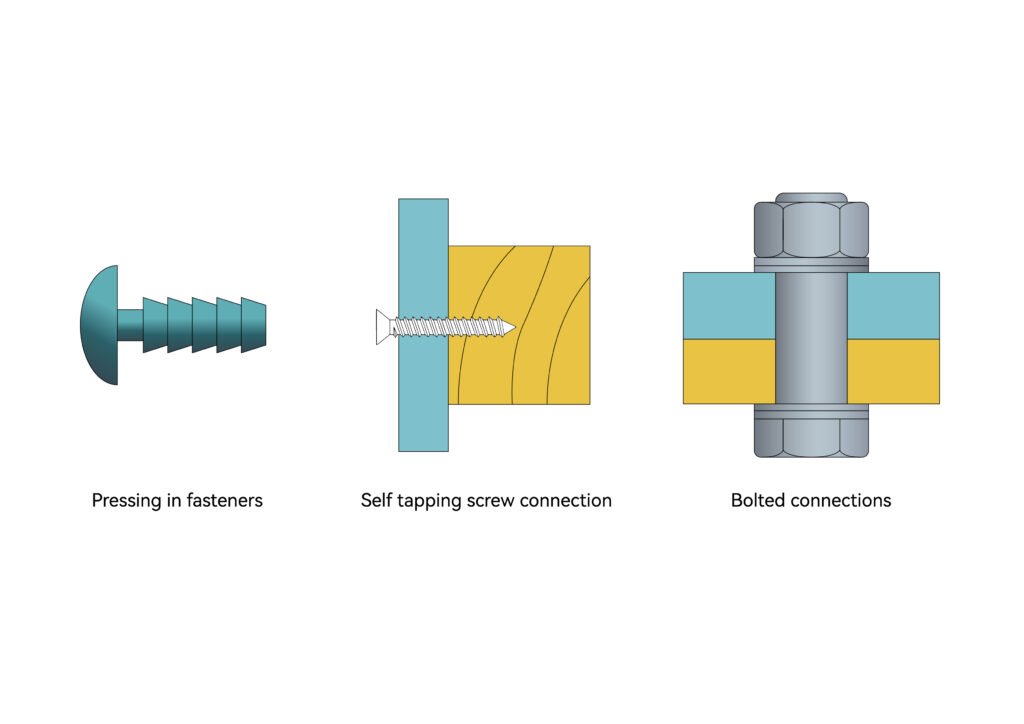

Bevestigingsverbinding

Verbinding door middel van bevestigingsmiddelen verwijst naar de toepassing van bevestigingsmiddelen om kunststof onderdelen met elkaar te verbinden, waaronder inpersbevestigingen, zelftappende schroeven en boutverbindingen. Inpersbevestigingen, zoals ze meestal worden genoemd, verbinden kunststof onderdelen door een interferentiepas te vormen tussen een bepaald uitsteeksel op de steel en de kunststof holte. Zelftappende schroeven gebruiken zelftappende schroefdraad om verbindingen te maken zonder draadgaten te tappen.

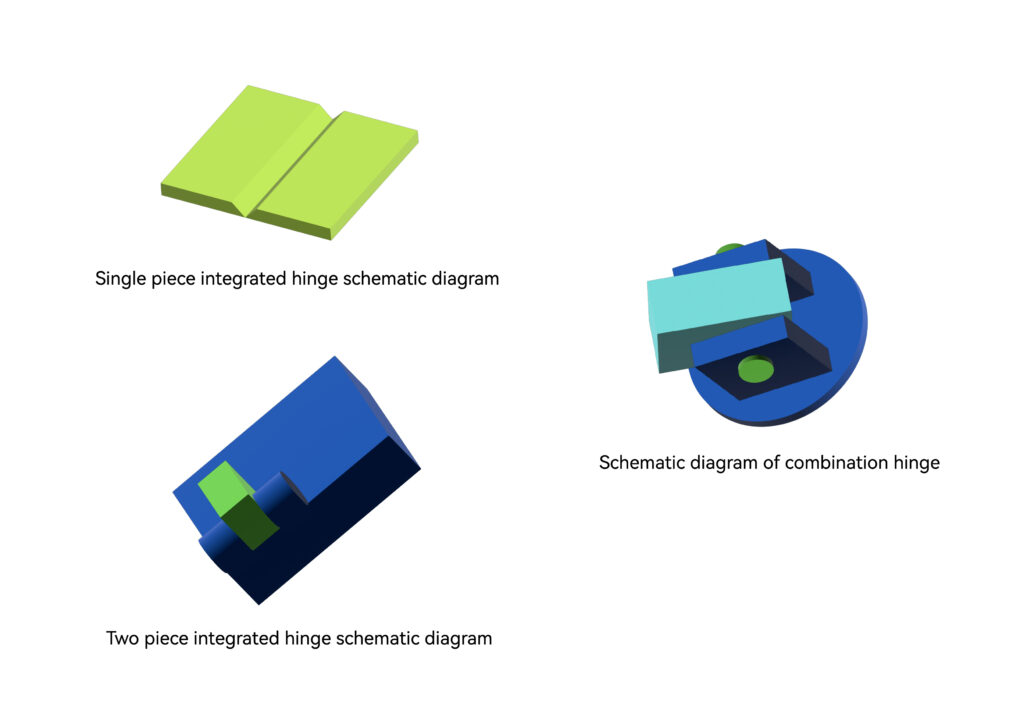

Scharnierverbinding

Kunststof scharnieren kunnen onderverdeeld worden in drie types: eendelige geïntegreerde scharnieren, tweedelige geïntegreerde scharnieren en meerdelige gecombineerde scharnieren. De eendelige geïntegreerde scharnier wordt gerealiseerd door twee delen als één geheel te gieten zonder dat er andere bijkomende onderdelen nodig zijn. De twee geïntegreerde scharnieren worden eerst verwerkt als twee afzonderlijke kunststof onderdelen door middel van spuitgieten, en uiteindelijk verbonden door middel van assemblage. Naast de verwerking van twee afzonderlijke kunststof delen, vereisen meerdelige scharnieren ook het gebruik van bijkomende onderdelen, zoals stangen of metalen scharniercomponenten. De voordelen zijn dat ze herhaaldelijk geopend en gesloten kunnen worden, en geïntegreerde scharnieren zijn meestal ontworpen in de doos of dicht bij het interieur, waardoor de totale grootte van de onderdelen verkleind wordt; het nadeel is dat de mallen voor het gieten een hoge precisie vereisen en over het algemeen complex zijn, waardoor uitgebreide ontwikkelingservaring nodig is. Redelijk ontwerp van beweegbare scharnieren.

Tussenvoegsel Vormen

Insert molding verwijst naar een vormmethode waarbij vooraf voorbereide inzetstukken van verschillende materialen in de spuitgietmatrijs worden geplaatst en vervolgens hars wordt geïnjecteerd. Het gesmolten materiaal verbindt zich met het inzetstuk en stolt om een geïntegreerd product te vormen. Inzetstukken met schroefdraad zijn de belangrijkste manier om schroefdraad in kunststof onderdelen te maken. Deze methode kan een betere verbindingssterkte bieden dan zelftappende schroefdraad. Inzetproducten zijn niet beperkt tot metaal, maar omvatten ook doek, papier, draden, kunststof, glas, hout, draadspoelen, elektrische onderdelen, enz. Het spuitgieten van inzetstukken maakt gebruik van een combinatie van de isolatie-eigenschappen van hars en de geleidbaarheid van metaal om spuitgietproducten te maken die aan de basisfuncties van elektrische producten kunnen voldoen. De decoratietechnologie bij het spuitgieten van inzetstukken is IMD (In-Mold Decoration). IMD is momenteel een internationaal populaire oppervlaktedecoratietechnologie. Het wordt voornamelijk gebruikt in decoratieve en functionele bedieningspanelen van huishoudelijke apparaten, dashboards van auto's, airconditioningpanelen, behuizingen/lenzen van mobiele telefoons, wasmachines, koelkasten, enz. Het wordt veel gebruikt. IMD is een technologie waarbij de bedrukte decoratieve plaat in de spuitgietmatrijs wordt geplaatst en vervolgens de hars aan de achterkant van de gegoten plaat wordt ingespoten om de hars en de plaat samen te voegen tot een geïntegreerde stollingsmatrijs.

Het belangrijkste voordeel van insert molding is dat de gemakkelijke vervormbaarheid en buigbaarheid van hars en de stijfheid, sterkte en hittebestendigheid van metaal gecombineerd kunnen worden om complexe en prachtige metaal-kunststof geïntegreerde producten te maken.

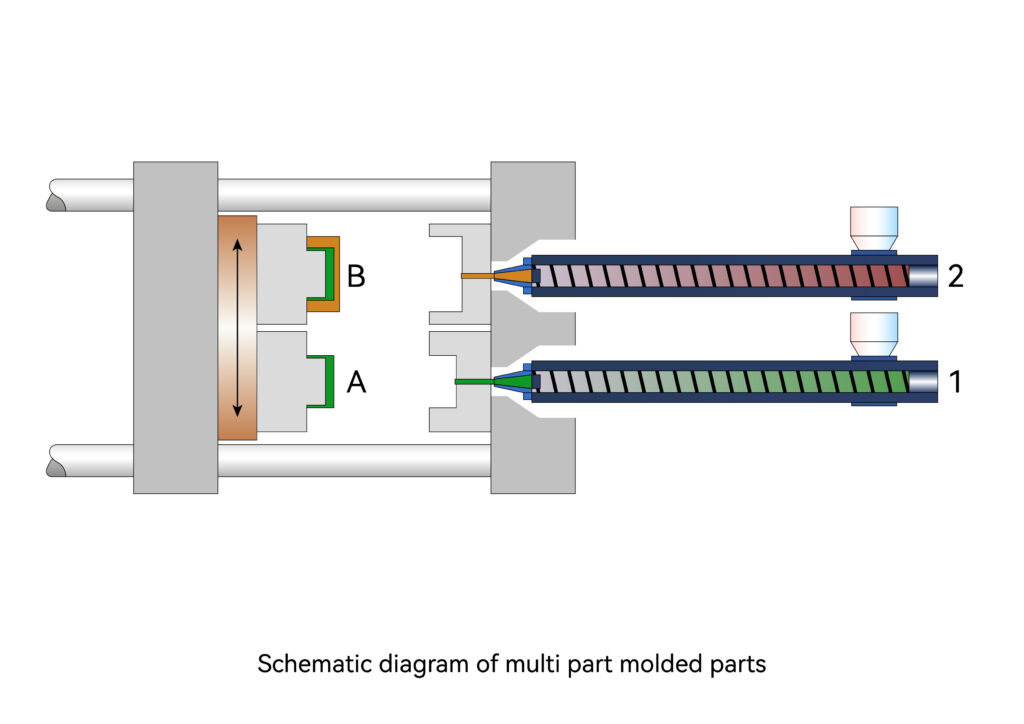

Meervoudig gieten

Meervoudig spuitgieten, ook wel tweekleurig spuitgieten genoemd, verwijst naar een spuitgietmethode waarbij twee verschillende kleuren kunststof in dezelfde matrijs worden gespoten. Het kan plastic onderdelen in twee verschillende kleuren laten verschijnen en kan plastic onderdelen regelmatige patronen of onregelmatige moiré-achtige kleuren laten vertonen om de bruikbaarheid en esthetiek van plastic onderdelen te verbeteren.

Onderstaande afbeelding toont het principe van tweekleurig spuitgieten. Het heeft twee vaten en de structuur en het gebruik van elk vat zijn hetzelfde als bij gewone spuitgietvaten. Elk vat heeft zijn eigen kanaal dat verbonden is met de spuitmond. Bij het vormen bij het mondstuk, nadat het gesmolten materiaal is geplastificeerd in het vat, komt het gesmolten materiaal de voorste volgorde van het mondstuk binnen via de openings- en sluitingsklep en loost het deel van het materiaal. Geïnjecteerd in de vormholte vanaf de spuitmond. Er is een verscheidenheid aan plastic producten met verschillende kleurmengingseffecten beschikbaar.

Gegoten draad vormen

Gegoten schroefdraadverbinding verwijst naar het rechtstreeks vormen van schroefdraad op kunststof onderdelen door het ontwerp van spuitgietmatrijzen, waardoor schroefdraadverbindingen met andere draden met hetzelfde tandprofiel, dezelfde nominale diameter en andere parameters worden verkregen.

De schroefdraden op kunststofproducten zijn onderverdeeld in twee soorten: buitenschroefdraad en binnenschroefdraad. Buitenschroefdraad maakt meestal gebruik van schuiven om te ontvormen, terwijl binnenschroefdraad gebruik maakt van draaiende methoden om te ontvormen. De structuur van de buitendraad is relatief eenvoudig. Nadat het product gevormd is, blijven er scheurlijnen achter op het kunststof product. Als de scheidingslijnen duidelijk zichtbaar zijn, heeft dat invloed op het uiterlijk van het product en de coördinatie van de draden. Het principe is om open te schuiven door de werking van de schuine geleidepijler, waarna de uitwerppen het product uitwerpt. Inwendige draadmallen kunnen worden onderverdeeld in:

1. Gedwongen draadverwijderingsstructuur (niet-roterend type).

2. Niet-geforceerde draadverwijdering (roterend type). Momenteel wordt gegoten schroefdraad vooral gebruikt bij de productie van flessendoppen.

Aansluiting schroefdraad

Kunststof schroefdraadverbinding boren en dan gaten tappen in kunststof onderdelen om schroefdraad te vormen, en dan de schroefdraad gebruiken om verbinding te maken met andere onderdelen. Deze methode is vergelijkbaar met die in metaal.

Het voordeel is dat het proces geen eisen stelt aan de vorm van de kunststof onderdelen en dat nauwkeurig gepositioneerde gaten kunnen worden verkregen met precisiebewerkingsmachines.

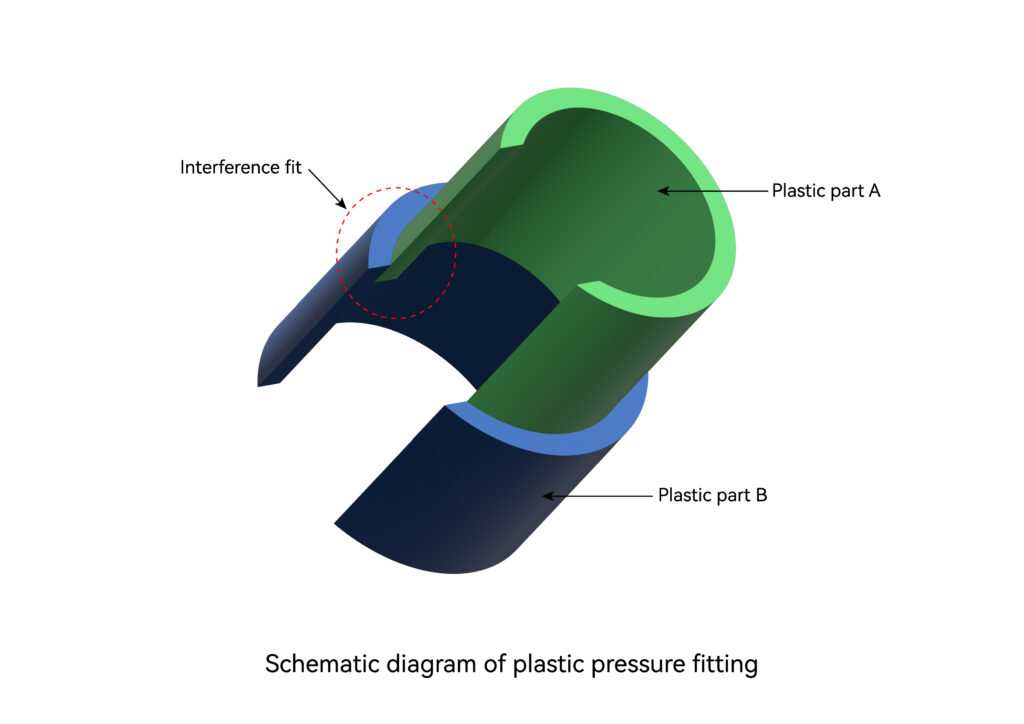

Drukpassing

Drukpassing wordt ook dwangpassing, interferentiepassing en krimppassing genoemd. De as en het gat met een interferentiepasvorm worden onder een bepaalde druk samengevoegd. Het gat kan ook worden verwarmd om het gat te vergroten of de as te koelen. De assemblage tussen de twee delen wordt uitgevoerd door de as te verkleinen. Na de assemblage ontstaat een interferentiepassing wanneer de twee delen terugkeren naar dezelfde temperatuur. Het maakt gebruik van de elastische vervorming van het gat en de as van de verbonden plastic onderdelen en kan een bepaald koppel of axiale kracht overbrengen na assemblage.

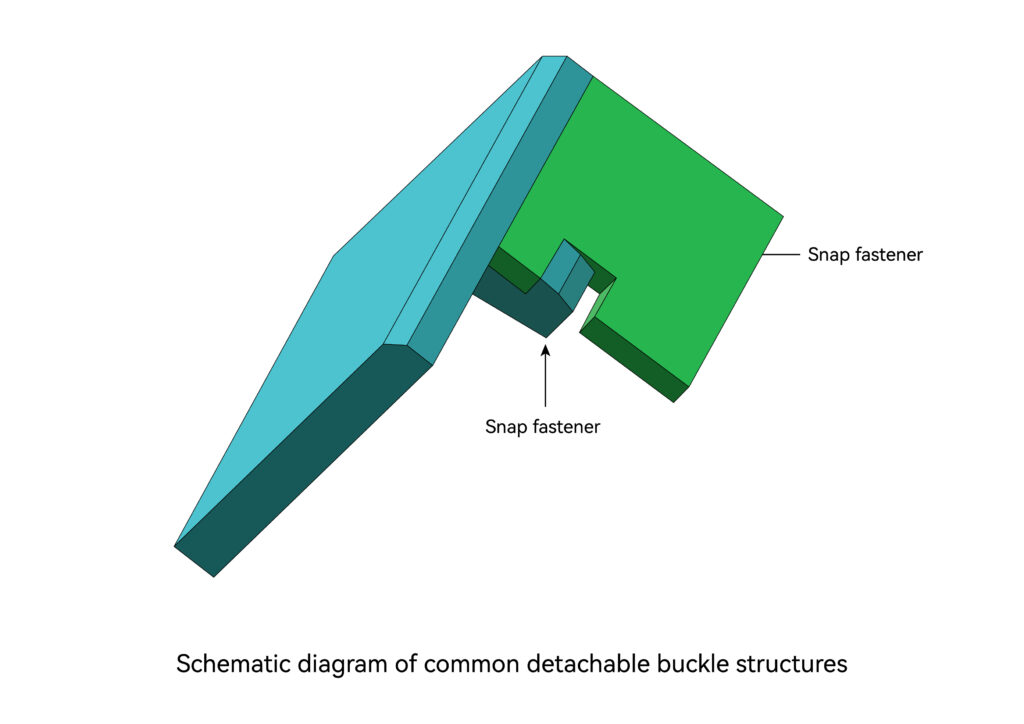

Snapverbinding

Een gesp is een mechanisme dat wordt gebruikt voor een ingebedde verbinding of algemene vergrendeling tussen een onderdeel en een ander onderdeel. Het wordt meestal gebruikt voor de verbinding van plastic onderdelen en het materiaal bestaat meestal uit plastic materialen met een bepaalde mate van flexibiliteit. De grootste eigenschap van de klikverbinding is dat deze eenvoudig te installeren en te demonteren is, en zonder gereedschap kan worden gedemonteerd.

Over het algemeen bestaan gespen uit positioneringsonderdelen en bevestigingsmiddelen. De functie van het positioneringsstuk is om de gesp tijdens de installatie soepel, correct en snel naar de installatiepositie te leiden. De functie van de sluiting is om de gesp te vergrendelen met het basislichaam en ervoor te zorgen dat deze er niet afvalt tijdens het gebruik. Op basis van verschillende gebruiksmomenten en vereisten worden sluitingen onderverdeeld in verwijderbare sluitingen en niet-verwijderbare sluitingen. Verwijderbare sluitingen zijn meestal zo ontworpen dat wanneer er een bepaalde scheidingskracht wordt uitgeoefend, de gesp loskomt en de twee verbindende delen loskomen. Dit soort sluitingen wordt vaak gebruikt om twee onderdelen te verbinden die vaak uit elkaar gehaald moeten worden. Niet-verwijderbare sluitingen vereisen een kunstmatige doorbuiging van de sluiting om de twee delen te scheiden. Ze worden meestal gebruikt om de onderdelen met elkaar te verbinden en te bevestigen zonder ze tijdens het gebruik te demonteren.

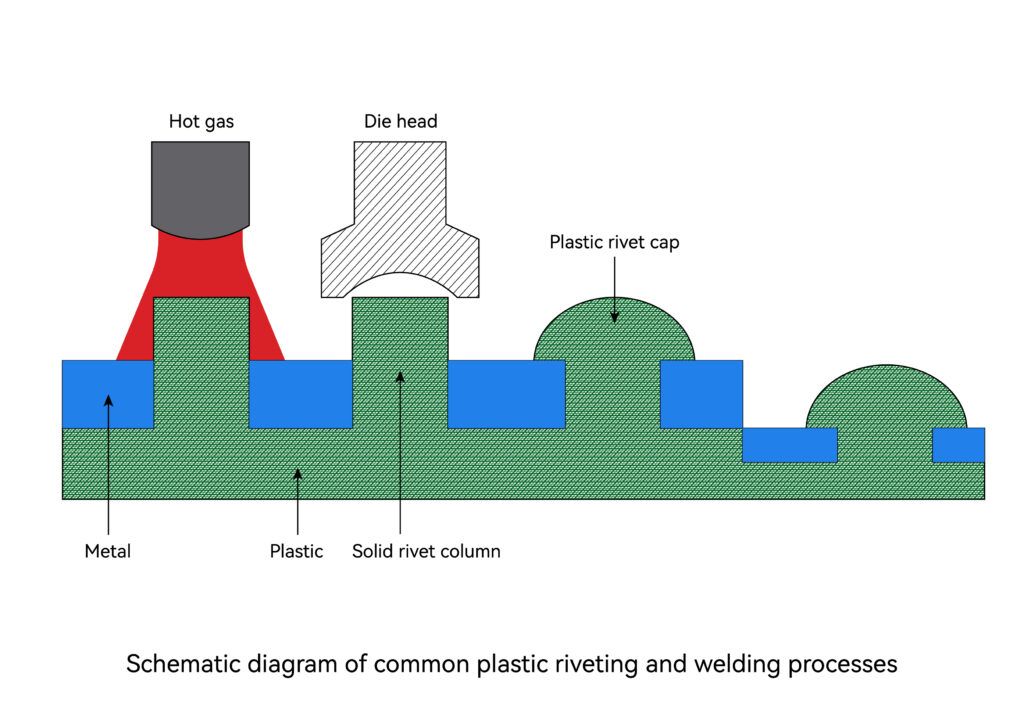

Kunststof klinken

Het klinknagellasproces wordt vooral gebruikt om onderdelen van verschillende materialen aan elkaar te bevestigen (bijv. kunststof aan metaal). Op het ene deel zitten klinknagelstiften die in gaten in het andere deel steken. Door de koude stroom of het smelten van de kunststof worden de klinknagelstiften vervormd tot klinknagelkoppen die de twee delen mechanisch aan elkaar vastzetten. Door het ontwerp van de laskop te veranderen, kan een verscheidenheid aan verschillende klinknagelkopontwerpen worden verkregen.

Koud klinknagel lassen: Bij koud klinknagel lassen wordt hoge druk gebruikt om de klinknagelposten te vervormen. De koude stroming veroorzaakt grote spanningen in het klinknagelgebied, dus het is alleen geschikt voor kunststoffen met een goede vervormbaarheid.

Heet klinklassen: Bij warm klinklassen wordt de compressielaskop verwarmd, zodat er minder druk nodig is om de klinknagelkop op de klinknagel te vormen en er minder restspanning in de klinknagelkop ontstaat. Kan worden gebruikt op een veel breder scala aan thermoplastische materialen dan koudklinken, inclusief glasgevulde materialen. De kwaliteit van de verbindingen hangt af van de beheersing van de procesparameters: temperatuur, druk en tijd.

Heet autogeen klinken lassen: Bij heet autogeen klinknagel lassen wordt de klinknagelkolom verwarmd door een stroom van oververhitte lucht en wordt de warmte overgedragen door de luchtpijp rond de klinknagelkolom. De onafhankelijke koude laskop wordt dan neergelaten, waardoor de klinknagel wordt samengedrukt.

Ultrasoon klinken: Bij ultrasoon klinken worden de klinknagels gesmolten met behulp van de ultrasone energie die door de laskop wordt geleverd. Tijdens de voortdurende druk van de laskop stroomt het gesmolten klinknagelmateriaal in de holte in de laskop, waardoor het gewenste klinknagelontwerp ontstaat.

Kunststof onderdelen lasproces: Het principe van het lassen met kunststof is hetzelfde. Verwarm eerst de stuikoppervlakken van de twee te lassen kunststoffen tot ze smelten, verhoog dan de stuikdruk op het oppervlak van de kunststoflasstaven en houd de druk gedurende een bepaalde tijd stabiel totdat het lasoppervlak stolt, d.w.z. het lassen succesvol is.

Inductielasdraad

Voornamelijk met behulp van hoogfrequente apparatuur, hoogspanningsgelijkrichting, zelf opgewekte hoogfrequente elektronische buizen oscilleren om direct te genereren elektromagnetische golfstroom elektrische velden, en gebruik de verwerkte PVC, TPU, EVA, PET en andere kunststoffen en plastic materialen te produceren gepolariseerde wrijving tussen de interne moleculen van de kunststoffen en plastic materialen in de elektromagnetische golf elektrisch veld. Genereer warmte en voeg een bepaalde hoeveelheid druk toe om het laseffect te bereiken op de kunststoffen en plastic producten die thermisch verzegeld en gelast moeten worden.

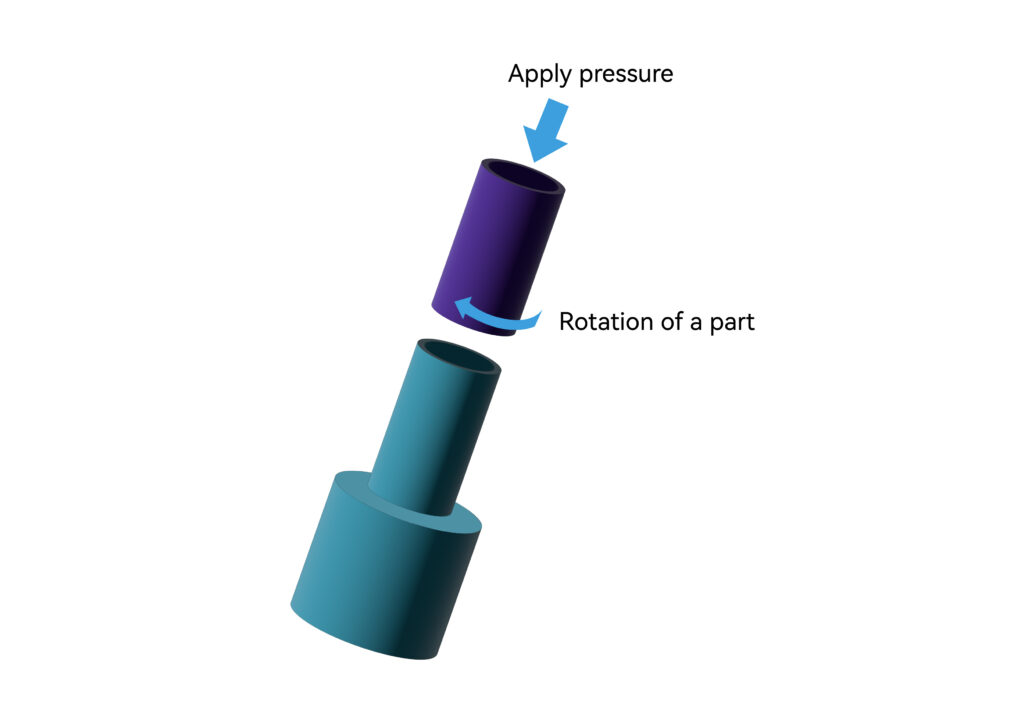

Rotatielassen

Roterende wrijvingslasmachines voor kunststof worden over het algemeen gebruikt om twee ronde thermoplastische werkstukken te lassen. Tijdens het lassen wordt één werkstuk vastgezet op de onderste mal en draait het andere werkstuk op het oppervlak van het vaste werkstuk. Omdat er een bepaalde druk op de twee werkstukken wordt uitgeoefend, kan de warmte die door de wrijving tussen de werkstukken wordt opgewekt het contactoppervlak van de twee werkstukken smelten en een vaste en luchtdichte combinatie vormen. Het positioneringsspinlassen roteert op een vaste tijd en stopt onmiddellijk op de ingestelde positie, waardoor het een permanente samensmelting wordt.

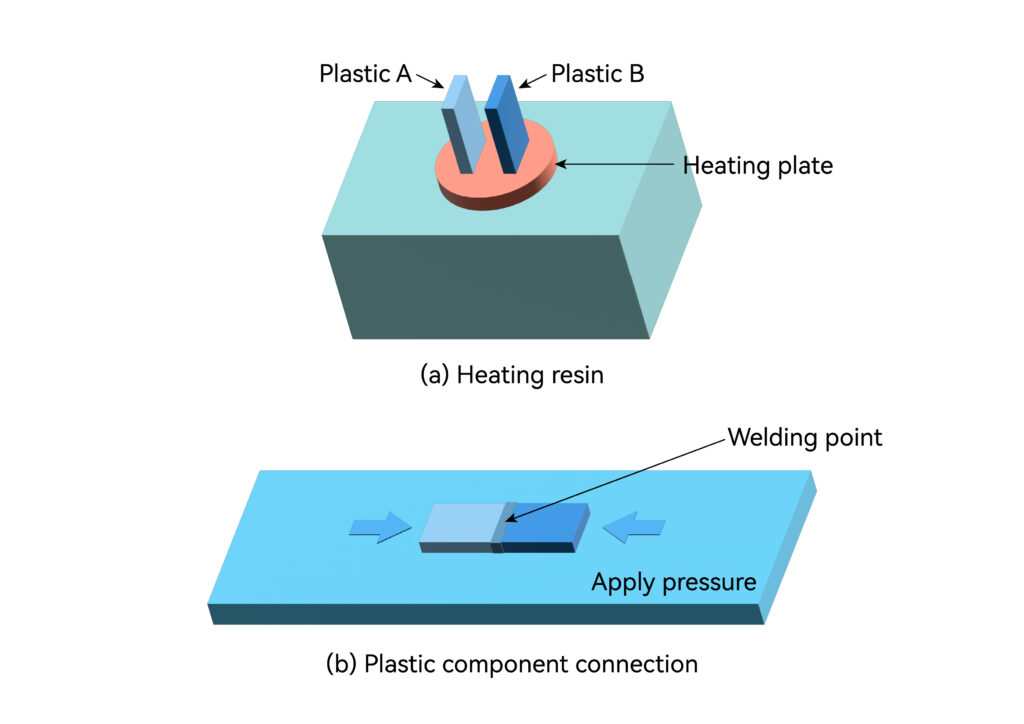

Hete plaat lassen

Heetplaatlassen verwijst naar het plaatsen van de randen van twee plastic onderdelen te verbinden op een door een thermostaat geregelde hete plaat en te verwarmen tot het oppervlak smelt, waarbij de juiste lastemperatuur belangrijk is en vervolgens met een kleine druk de zacht geworden twee gesmolten kunststof oppervlakken op elkaar te drukken om de verbinding van de kunststof onderdelen tot stand te brengen. Kunststoflassen is een techniek die wordt gebruikt om stukken kunststof aan elkaar te verbinden. Het proces is vergelijkbaar met metaallassen Maar in plaats van metaal te smelten, smelt het plastic lasproces het plastic om een verbinding te maken.

Daarnaast is er een veelgebruikt heatsealproces met een hete plaat. Eerst worden de twee te verbinden delen op elkaar gestapeld en wordt de heatsealplaat verwarmd met behulp van elektrische verwarmingsbuizen en andere middelen. De heatsealplaat wordt neergelaten op het bovenste gedeelte van de twee delen en tegelijkertijd wordt er een bepaalde kracht uitgeoefend op de heatsealplaat. Door de druk smelt de hitteverzegelde plaat het contactgebied van de twee delen en stolt dan om ze samen te voegen. Dit proces wordt voornamelijk gebruikt voor de verzegelde verbinding tussen polymeerharsfilmmaterialen en plastic onderdelen.

Staaf voor heet gaslassen

Er zijn drie methoden van heetgaslassen voor fabricage lassen van thermoplast: puntlassen, permanent heetgaslassen en extrusielassen. Hun basisprincipe is hetzelfde. De wind die door de motor wordt opgewekt, neemt de warmte weg die door de elektrische verwarmingsdraad wordt opgewekt, waardoor stromende hete lucht wordt verkregen, zodat de twee te lassen kunststofdelen en de kunststoflasdraad tot een gesmolten toestand worden verhit en aan elkaar worden gehecht, waardoor lasdoeleinden worden bereikt. Puntlassen wordt gebruikt om de stukken bij elkaar te houden voordat er permanent wordt gelast.

Puntlassen is het tijdelijk lassen van materialen waarvoor geen lasdraad nodig is en waarvoor een puntlaspistool nodig is.

Bij permanent lassen wordt een correcte lasstaaf gebruikt die gemaakt is van hetzelfde materiaal als het onderdeel dat gelast wordt. De lastip beweegt snel heen en weer in een waaiervorm over het lasgebied totdat de V-vormige groef en de lasstaaf zacht genoeg zijn geworden om te worden gelast, meestal samengedrukt met een hete wals. Extrusielassen verwijst naar het vullen van hars of het voeden ervan vanuit een trechter in de vorm van korrels of het geven in de vorm van een lasstaaf op een vat, en het dan extruderen vanuit een smeltkamer met één schroef aangedreven door een motor, en het verwarmen met een elektrische verwarmingsring of heet gas. Het oppervlak van de verbinding wordt verwarmd met een heetgasvoorverwarmer die is aangesloten op de extruder, en uiteindelijk worden de vulhars en de gelaste delen gesmolten en met elkaar verbonden.

Ultrasoon lassen

Ultrasoon lassen maakt gebruik van een ultrasone generator om 50/60 Hz stroom om te zetten in 15, 20, 30 of 40 KHz elektrische energie. De omgezette hoogfrequente elektrische energie wordt via de transducer weer omgezet in een mechanische beweging met dezelfde frequentie, waarna de mechanische beweging wordt overgebracht op de lasstaaf via een set hoorns die de amplitude kunnen veranderen.

De laskop geeft de ontvangen trillingsenergie door aan de lasnaad van het te lassen werkstuk. In dit gebied wordt de trillingsenergie door wrijving omgezet in warmte-energie, waardoor het contactoppervlak van de twee kunststoffen snel smelt. Na het uitoefenen van een bepaalde druk versmelten ze tot één geheel. Wanneer de ultrasone golven stoppen met werken, laat de druk enkele seconden aanhouden om te stollen en te vormen, waardoor een sterke moleculaire keten wordt gevormd om het doel van het lassen te bereiken, en de lassterkte kan dicht bij de sterkte van de grondstof liggen. Ultrasoon geluid kan worden gebruikt voor het lassen van kunststoffen, maar ook voor het bewerken van stoffen en films.

De belangrijkste onderdelen van een ultrasoon lassysteem zijn onder andere de ultrasone generator, transducer/hoorn/laadkoptrio, kunststof lasgereedschap en een frame.

De kwaliteit van ultrasone kunststof lassen hangt af van drie factoren: de amplitude van de transducer laskop, de toegepaste druk en de lastijd. De lastijd en de druk van de laskop kunnen worden aangepast en de amplitude wordt bepaald door de transducer en de hoorn.

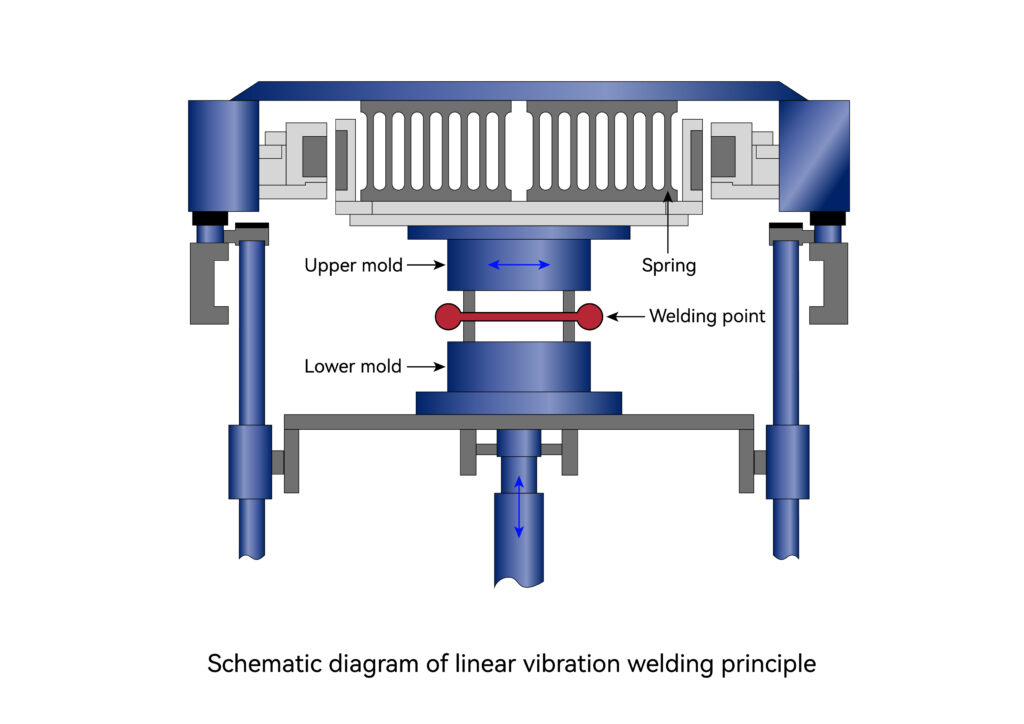

Trillingslassen

Er zijn zes procesparameters in het trillingslasproces: lastijd, wachttijd, lasdruk, amplitude, frequentie en spanning.

Trillingslassen is onderverdeeld in: lineair trillingslassen, orbitaal trillingslassen en hoekig trillingslassen.

Lineair trillingswrijvingslassen gebruikt de wrijvingswarmte die wordt opgewekt op het contactoppervlak van twee te lassen werkstukken om de kunststof te smelten. De thermische energie is afkomstig van de heen en weer gaande beweging van een werkstuk op een ander oppervlak met een bepaalde verplaatsing of amplitude onder een bepaalde druk. Zodra de gewenste mate van lassen is bereikt, stopt de trilling, terwijl er nog steeds een bepaalde hoeveelheid druk op de twee werkstukken wordt uitgeoefend, waardoor de nieuw gevormde kunststof kan smelten. gelaste onderdelen afkoelen en stollen, waardoor een hechte verbinding ontstaat.

Orbitaal trillingswrijvingslassen is een lasmethode die gebruik maakt van wrijvingswarmte. Tijdens orbitaal trillingswrijvingslassen maakt het bovenste werkstuk een orbitale beweging - een cirkelvormige beweging in alle richtingen - met een vaste snelheid. De beweging kan warmte-energie opwekken, waardoor het gelaste gedeelte van de twee plastic onderdelen om het smeltpunt te bereiken. Zodra de kunststof begint te smelten, stopt de beweging en stollen de gelaste delen van de twee werkstukken en sluiten ze stevig op elkaar aan. Kleine klemkrachten resulteren in minimale vervorming van het werkstuk en werkstukken met een diameter tot 10 inch kunnen worden gelast met orbitale trilwrijving.

Hoektrillingslassen verwijst naar de roterende beweging van een werkstuk rond een steunpunt. Momenteel zijn er maar weinig commercieel geproduceerde machines voor hoektrillingslassen.

Laserlassen

Laserlassen is een technologie die gebruik maakt van de warmte die wordt opgewekt door een laserstraal om de kunststof contactoppervlakken te smelten en zo thermoplastische platen, folies of gegoten onderdelen aan elkaar te hechten.

Het verscheen voor het eerst in de jaren 1970, maar door de hoge kosten kon het niet concurreren met eerdere producten. verbindingstechnologieën voor kunststoffenzoals vibratielastechnologie en hete plaatlastechnologie. Echter, sinds het midden van de jaren 1990, als gevolg van de daling van de kosten van de apparatuur die nodig is voor laserlastechnologie, is deze technologie geleidelijk op grote schaal populair geworden.

Laserlastechnologie kan van pas komen als de te hechten kunststofonderdelen zeer nauwkeurige materialen zijn (zoals elektronische onderdelen) of een steriele omgeving vereisen (zoals medische apparatuur en voedselverpakkingen). Laserlastechnologie is snel en is vooral geschikt voor de assemblagelijnverwerking van kunststofonderdelen voor de auto-industrie. Bovendien kan laserlastechnologie worden overwogen voor complexe geometrieën die moeilijk te hechten zijn met andere lasmethoden.

De belangrijkste voordelen van laserlassen zijn: de lasapparatuur hoeft niet in contact te zijn met de gelijmde kunststof onderdelen; het is snel; de apparatuur is sterk geautomatiseerd en kan gemakkelijk worden gebruikt voor het verwerken van complexe kunststof onderdelen; er is geen lasvlam; het lassen is stevig; er kunnen zeer nauwkeurige lassen worden verkregen; trillingsvrije technologie; kan luchtdichte of vacuüm-gesealde structuren produceren; thermische schade en thermische vervorming minimaliseren; kan harsen van verschillende samenstellingen of kleuren aan elkaar lijmen.

Lassen met hete draad

Bij warmtedraadlassen, ook bekend als weerstandlassen, wordt een draad gebruikt om warmte over te brengen tussen twee verbonden kunststof onderdelen om het oppervlak van de kunststof onderdelen te smelten en een bepaalde hoeveelheid druk uit te oefenen om ze samen te voegen.

De metaaldraad wordt op een oppervlak van de te verbinden onderdelen geplaatst. Wanneer er stroom door de metaaldraad loopt, wordt de weerstand gebruikt om de metaaldraad warmte te laten genereren en de warmte over te brengen op het kunststofdeel. Na het lassen blijft de metaaldraad in het kunststofproduct en het deel dat buiten de verbinding uitsteekt wordt na het lassen afgesneden. Over het algemeen zijn er groeven of andere positioneringsstructuren op de onderdelen aangebracht om ervoor te zorgen dat de metaaldraad zich in de juiste positie bevindt.