Spuitgieten is een productieproces waarbij onderdelen worden gemaakt van thermoplastische en thermohardende polymeren. Spuitgieten wordt gebruikt om een breed scala aan producten te maken, waaronder medische apparaten, auto-onderdelen en consumentenproducten.

Om onderdelen van hoge kwaliteit te produceren met de spuitgieten proces is het belangrijk om de basisprincipes van constructief ontwerp te begrijpen. In deze handleiding bespreken we de principes van constructief ontwerp en hoe deze van toepassing zijn op spuitgegoten plastic onderdelen.

Kunststoffen staan samen met staal, cement en hout bekend als de vier belangrijkste technische materialen. Met de vooruitgang van wetenschap en technologie is de toepassing van kunststoffen steeds uitgebreider geworden. Ingenieurs en technici die zich bezighouden met mechanisch ontwerp moeten enige kennis hebben van het ontwerp van kunststof onderdelen.

Deze blog vat een aantal punten samen van het structurele ontwerp van kunststof onderdelen voor de spuitgieten cyclus, wat nuttig kan zijn voor het ontwerpen van gerelateerde producten.

Redelijke wanddikte

Vanuit het perspectief van spuitgieten kwaliteit, Het materiaal dat in de matrijs wordt gespoten vanuit de spuitgieten machine wordt afgekoeld van een gesmolten vloeistof tot een vaste stof. Als de wanddikte van plastic onderdelen te groot is, ontstaan er gemakkelijk defecten zoals depressie en krimp tijdens het spuitgieten; als de wanddikte te klein is, ontstaan er problemen met het invoeren van lijm, kan de holte niet gemakkelijk gevuld worden en ontstaat er materiaalgebrek.

Wanddikte van plastic onderdelen moet zo uniform mogelijk zijn, kan de vorm van zachte overgang aannemen, kan ook de structuur van lokale uitholling gebruiken, zodat de wanddikte uniform wordt, om kromtrekkende vervorming en andere defecten in het gietproces te voorkomen.

Wanddikte ontwerp

De grootte van de wanddikte hangt af van de externe kracht die het product moet weerstaan, of het wordt gebruikt als steun voor andere onderdelen, het aantal zuilposities, het aantal uitstekende onderdelen en het gekozen kunststofmateriaal.

Over het algemeen moet de wanddikte van thermoplastisch materiaal 4 mm bedragen. Vanuit economisch oogpunt verhogen te dikke producten niet alleen de materiaalkosten, maar verlengen ze ook de productiecyclus "afkoeltijd" en verhogen ze de productiekosten.

Vanuit het oogpunt van productontwerp vergroot een dikker product de kans op holtes en porositeit, wat de stijfheid en sterkte van het product sterk vermindert.

De ideale wanddikteverdeling is ongetwijfeld een uniforme dikte op alle punten van de snede, maar variaties in de wanddikte om te voldoen aan functionele eisen zijn altijd onvermijdelijk.

In dit geval moet de overgang van dik naar dun rubber zo vloeiend mogelijk zijn. Een te abrupte overgang in wanddikte kan leiden tot dimensionale instabiliteit en oppervlakteproblemen door verschillende koelsnelheden en turbulentie.

Voor thermoplasten in het algemeen, wanneer de krimpfactor (lager is dan 0,01mm/mm, kan het product de dikte verandering tot; maar als de krimp hoger is dan 0,01mm/mm, mag het product wanddikte verandering niet overschrijden).

Voor thermohardende kunststoffen in het algemeen geldt dat een te dunne productdikte vaak leidt tot oververhitting van het product tijdens het gebruik, met uitval van onderdelen als gevolg. Bovendien hebben vezelgevulde thermoharders de neiging om de onvoldoende vulstof op een te dunne plaats aan te brengen.

Sommige gemakkelijk vloeiende thermohardende kunststoffen zoals epoxy-epoxies kunnen echter zo dun zijn als 0,25 mm als de dikte gelijkmatig is.

Bovendien moeten bij gebruik van de productiemethode van uithardingsgieten de runners, poorten en onderdelen zo worden ontworpen dat de kunststof stroomt van waar het dikke rubber is naar waar het dunne rubber is.

Dit zorgt voor de juiste druk in de holte om krimp in de dikkere delen te verminderen en onvolledige vulling van de holte te voorkomen. Als de stroomrichting van de kunststof van het dunne deel naar het dikke deel gaat, moet er structuurschuim worden geproduceerd om de druk in de holte te verminderen.

Richtlijnen voor vlakheid

Bij de meeste smeltprocessen, zoals extruderen en cure molding, is een uniforme wanddikte erg belangrijk.

Dikkere lijmen koelen langzamer af dan dunne lijmen ernaast en er verschijnen krimpsporen op het oppervlak van de verbinding nadat de poort is gestold.

Dit kan leiden tot krimpsporen, thermische spanning, vervorming van de buiging en verschillende kleuren of transparantie.

Als een geleidelijke overgang van dikke naar dunne lijm onvermijdelijk is, moet het ontwerp zo geleidelijk mogelijk zijn en binnen een wanddikteverhouding van 3:1 blijven. Het volgende diagram kan als referentie worden gebruikt.

Richtlijnen voor hoeken

Dezelfde regel van uniforme wanddikte is nodig in de hoeken om een inconsistente koeltijd te vermijden. Langere koeltijden resulteren in krimp, wat vervorming en buigen van het onderdeel veroorzaakt.

Bovendien leiden scherp afgeronde hoeken vaak tot defecten en spanningsconcentraties in het onderdeel en veroorzaken scherpe hoeken vaak ongewenste materiaalafzetting na het platingproces.

Gebieden met geconcentreerde spanning kunnen breken onder belasting of impact. Grotere afgeronde hoeken bieden een oplossing voor dit nadeel. Ze verminderen niet alleen de spanningsconcentratiefactor, maar zorgen ook voor een vlottere vloei van de kunststof en een gemakkelijkere loslating van het afgewerkte onderdeel.

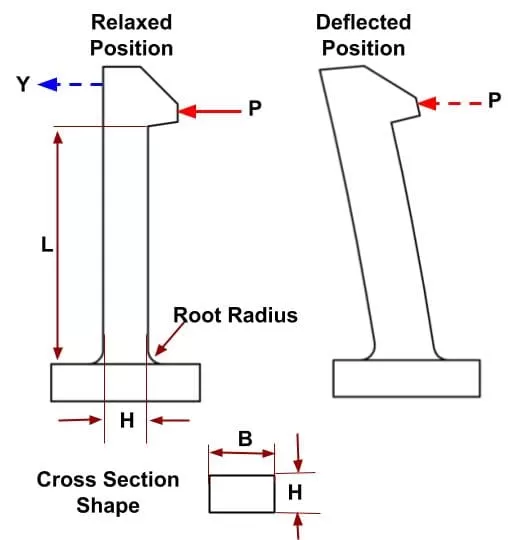

De ontwerprichtlijnen voor hoeken gelden ook voor de overhangende balkklempositie. Omdat deze bevestigingsmethode is vereist om de cantilever arm ingebed buigen, het ontwerp van de hoek positie illustreert dat als de hoek boog positie R te klein is zal leiden tot de spanningsconcentratie factor (Stress Concentration Factor) is te groot, dus het product buigen wanneer gemakkelijk te breken, boog positie R te groot is, dan gemakkelijk om krimp scheidingslijnen en hol verschijnen.

Daarom hebben de boogpositie en de wanddikte een bepaalde verhouding. Over het algemeen ligt de ideale waarde tussen ongeveer.

Beperking wanddikte

Verschillende kunststoffen hebben een verschillende vloeibaarheid. Als de lijm te dik is, zal er krimp optreden en als de lijm te dun is, zal het plastic niet gemakkelijk vloeien. Hier zijn enkele aanbevolen lijmdiktes ter referentie.

Lijmdikte ontwerp voor thermohardende kunststoffen

De meeste dikkere ontwerpen kunnen worden geëlimineerd door wapening te gebruiken en de vorm van de dwarsdoorsnede te veranderen.

Het geëlimineerde ontwerp verlaagt niet alleen de materiaalkosten en dus de productiekosten, maar behoudt ook dezelfde stijfheid, sterkte en functionaliteit als het oorspronkelijke ontwerp.

Ontwerppunten voor wanddikte van verschillende materialen

ABS

a) Wanddikte

De wanddikte is de eerste overweging bij het ontwerp van een product en ligt meestal tussen 1,5 mm en 4,5 mm bij spuitgieten.

Wanddiktes kleiner dan dit bereik worden gebruikt voor korte kunststofprocessen en kleine onderdelen. Typische wanddiktes zijn ongeveer 2,5 mm. Over het algemeen geldt: hoe groter het onderdeel, hoe dikker de wanddikte, wat de sterkte van het onderdeel en de plastic vulling ten goede komt.

Wanddiktes van 3,8 mm (0,15 in) tot 6,4 mm (0,25 in) zijn verkrijgbaar met structuurschuim.

b) Afgeronde hoeken

De aanbevolen minimale afrondingsstraal is 25% van de plastische dikte, waarbij de meest geschikte straal 60% van de plastische dikte is.

PC

a) Wanddikte

De wanddikte wordt grotendeels bepaald door de belastingseisen, interne spanningen, geometrie, externe vorm, plastische stroming, injecteerbaarheid en economische aspecten.

De aanbevolen maximale wanddikte voor een PC is 9,5 mm (0,375 in). Voor goede resultaten mag de wanddikte niet meer zijn dan 3,1 mm (0,125 in). Ribben en sommige versterkingsstructuren kunnen hetzelfde resultaat opleveren als een grotere wanddikte nodig is om de sterkte te verhogen.

De minimale wanddikte voor de meeste pc-toepassingen is ongeveer 0,75 mm (0,03 in), met dunnere gebieden afhankelijk van de geometrie en grootte van het onderdeel. Korte kunststofprocessen zijn mogelijk tot een wanddikte van 0,3 mm (0,012 in).

De overgang van dikkere naar dunnere wanddiktes is zo vloeiend mogelijk. In alle gevallen komt de kunststof de holte binnen vanaf het dikste deel om krimp en inwendige spanning te voorkomen.

Een uniforme wanddikte is erg belangrijk. Het is ook belangrijk om deze vereiste te bereiken, ongeacht de hoek van het vlak, om het probleem van vervorming na het gieten te verminderen.

LCP

a) Wanddikte

Door de hoge vloeibaarheid van vloeibaar-kristalcopolymeer onder hoge schuifspanning is de wanddikte dunner dan bij andere kunststoffen. De dunste wand kan 0,4 mm zijn en de algemene dikte is ongeveer 1,5 mm.

PS

a) Wanddikte

De algemene ontwerpdikte van het rubber mag niet meer zijn dan 4 mm, te dik leidt tot een langere productiecyclus. Het vereist een langere koeltijd en de kunststof krimpt met een hol fenomeen en vermindert de fysieke eigenschappen van het onderdeel.

Een uniforme wanddikte is ideaal voor ontwerpdoeleinden, maar als het nodig is om de dikte te verschuiven, moet de spanningsconcentratie in de overgangszone worden verwijderd. Als de krimpsnelheid lager is, kan de wanddikte worden veranderd. Als de krimpsnelheid hoger is, moet alleen de verandering worden doorgevoerd.

b) Afgeronde hoeken

Een spuitgegoten onderdeel moet zonder schade of te veel weerstand uit de mal komen. Om deze problemen te voorkomen, moeten de wanden van het onderdeel vanaf de deellijn (tekenen). Het ontwerp van de rechte hoek is om dit te vermijden.

Rechte hoeken zijn als een knooppunt en kunnen leiden tot spanningsconcentraties die de slagvastheid verminderen. De straal van afgeronde hoeken moet 25% tot 75% van de wanddikte zijn, over het algemeen wordt een straal rond 50% aanbevolen.

PA

a) Wanddikte

Kunststof onderdelen van nylon moeten worden ontworpen met de minimale dikte die nodig is voor de structuur. Deze dikte zorgt voor het meest economische gebruik van het materiaal. De wanddikte moet zo uniform mogelijk zijn om vervorming na het vormen te voorkomen. Als de wanddikte overgaat van dik naar dun plastic, is een geleidelijk dunner wordend proces vereist.

b) Afgeronde hoeken

De aanbevolen afrondings-R-waarde is ten minste 0,5 mm (0,02 in), wat over het algemeen acceptabel is, maar probeer indien mogelijk een grotere R-waarde te gebruiken. Omdat de waarde van de spanningsconcentratiefactor met 50% afneemt door de toename van de R/T-verhouding, ligt de beste afrondingshoek tussen R/T.

PSU

a) Wanddikte

De minimale wanddikte moet 2,3 mm (0,09 in) zijn voor grote en lange doorstroomafstanden. Kleinere onderdelen kunnen een minimum van 0,8 mm (0,03 in) hebben en de doorstroomafstand mag niet groter zijn dan 76,2 mm (3 in).

PBT

a) Wanddikte

Het handhaven van een uniforme wanddikte is een factor in de kosten van het product. De dunne wanddikte is afhankelijk van de eigenschappen van elke kunststof. Het is raadzaam om de stromingslengtebeperkingen van de gebruikte kunststof te kennen voordat je gaat ontwerpen om de wanddikte te bepalen.

Belastingseisen bepalen vaak de wanddikte, terwijl andere factoren zoals interne spanningen, onderdeelgeometrie, inhomogeniteiten en vorm. Typische wanddiktes variëren van 0,76 mm tot 3,2 mm tot 0,125 inch).

De wanddikte moet uniform zijn en als er een dik of dun rubbergebied is, moet de overgang van het dikke naar het dunne gebied geleidelijk verlopen met een kegelstaafverhouding van 3:1.

b) Afgeronde hoeken

Het meest voorkomende fenomeen van schade aan onderdelen wordt veroorzaakt door scherpe hoeken, het vergroten van afgeronde hoeken is een van de methoden om de structuur van kunststof onderdelen te versterken. Als de spanning wordt verminderd met 5% (van 3 naar 3), dan neemt de verhouding tussen afgeronde hoeken en wanddikte toe van tot. Dit is de aanbevolen optimale prestatie.

Kolom ( Baas )

Basisontwerprichtlijnen voor bazen

Bussen zijn ontworpen om uit de wanddikte van het rubber te steken voor het assembleren van producten, het scheiden van voorwerpen en het ondersteunen van andere onderdelen. Holle pilaren kunnen worden gebruikt om onderdelen in te brengen, schroeven vast te draaien, enz. Deze toepassingen moeten sterk genoeg zijn om druk te ondersteunen zonder te breken.

Steunen mogen niet alleen worden gebruikt, maar moeten zoveel mogelijk aan de buitenwand worden bevestigd of met versteviging worden gebruikt om de steun te versterken en een soepele lijmstroom mogelijk te maken.

Bovendien mag de hoogte van de pilaar niet groter zijn dan tweeënhalf keer de diameter van de pilaar, omdat een te hoge pilaar luchtinsluiting kan veroorzaken wanneer gieten van kunststof onderdelen.

Naast het gebruik van wapeningsstaven worden ook vaak driehoekige wapeningsplaten gebruikt om de kolom te verstevigen, vooral voor kolommen weg van de buitenmuur.

Een goede combinatie van schroef en pijlerontwerp hangt af van de mechanische eigenschappen van de schroef en het ontwerp van het pijongat.

Daarom is het vanuit assemblageoogpunt noodzakelijk om de dikte van het rubber gedeeltelijk te vergroten. Dit kan echter leiden tot ongewenste effecten zoals de vorming van krimpsporen, zinksporen, holtes of verhoogde interne spanningen.

Daarom moet de locatie van de introductie- en perforatiegaten van de staander op een afstand van de buitenwand van het product worden gehouden. Dit laatste vergroot niet alleen de sterkte van de stut om grotere torsie- en buigkrachten te ondersteunen, maar helpt ook om de lijm te vullen en schroeien door luchtinsluiting te verminderen.

Om dezelfde reden moeten pilaren weg van de buitenmuur ook worden aangevuld met driehoekige versterkingsblokken, die bijzonder nuttig zijn voor het verbeteren van de lijmstroom in dunwandige pilaren.

Ontwerppunten voor verschillende materiaalpijlers

ABS

Over het algemeen is het voldoende om een stijl te hebben met een buitendiameter die tweemaal zo groot is als de binnendiameter. Soms resulteert dit in een wanddikte van de stijl die gelijk is aan of groter dan de dikte van de lijm, waardoor het materiaal zwaarder wordt en er krimppatronen en hoge vormspanningen op het oppervlak ontstaan.

Strikt genomen moet de dikte van de steun 50-70% van de dikte van de lijm zijn. Als dit ontwerp wordt gebruikt, biedt de steun niet voldoende sterkte, maar wordt de oppervlaktekrimp verbeterd.

Er zijn ribben beschikbaar om de kolom te verstevigen en ze kunnen worden verlengd vanaf de kleinste afmeting tot 90% van de kolomhoogte. Als de kolom zich dicht bij de zijwand bevindt, kan een rib worden gebruikt om de zijwand en de kolom met elkaar te verbinden om de kolom te ondersteunen.

PBT

Pilaren worden in de meeste gevallen gebruikt voor assemblage op mechanismen zoals inschroef-, pers- en inlaatassemblage, waarbij de buitendiameter van de pilaar tweemaal de binnendiameter van de boring sterk genoeg is.

Het pilaarontwerp is gebaseerd op het concept van ribontwerp. Een te dikke snede zorgt voor uitwendige krimp van het onderdeel en inwendig vacuüm. Als de pijler naast de zijwand wordt geplaatst, kan de rib worden gebruikt om deze te verbinden en kan de binnenboring maximaal worden vergroot.

PC

Pilaren worden meestal gebruikt om producten te assembleren, maar soms worden ze gebruikt om andere voorwerpen te ondersteunen of om voorwerpen van elkaar te scheiden. Zelfs heel kleine pilaren worden uiteindelijk thermisch opgelost en gebruikt om interne onderdelen op hun plaats te houden.

De zijpijlers moeten aan elkaar worden gekoppeld met enkele ribben om de stevigheid van de pijler te vergroten.

PS

Pilaren worden meestal gebruikt voor het indrijven van onderdelen, het verzamelen van schroeven, geleidepennen, tappen of krappe passingen.

Vermijd waar mogelijk een aparte stut zonder ondersteuning. Er moeten ribben worden toegevoegd om het te versterken. Als de kolom niet ver van de zijwand staat, moeten ribben worden gebruikt om de kolom met de zijkant te verbinden.

PSU

De pijler wordt gebruikt om twee delen met elkaar te verbinden. De buitendiameter moet tweemaal de binnendiameter zijn en de hoogte mag niet meer zijn dan tweemaal de buitendiameter.

Ontwerpprincipes van de wapeningsstructuur

Het aanbrengen van wapening op kunststof onderdelen kan de sterkte en stijfheid van kunststof onderdelen verbeteren en kromtrekken en vervorming van kunststof onderdelen voorkomen. De juiste positie van de wapening kiezen kan het vloeien van de kunststof smelt verbeteren.

De grootte van de wapening volgt over het algemeen de volgende principes:

1.De wanddikte van de wapening is over het algemeen 0,4 keer de dikte van het hoofdlichaam t, het maximum is niet meer dan 0,6 keer;

2.De afstand tussen de staven is groter dan 4t en de hoogte van de staven is minder dan 3t;

3.De wapening van de schroefkolom bevindt zich minstens 1,0 mm onder het oppervlak van de kolom;

4.Wapeningsstaven moeten minstens 1,0 mm onder het oppervlak van het onderdeel of het scheidingsvlak liggen.

Meerdere wapeningsstaven kruisen, aandacht besteden aan de kruising van de lokale materiaal opbouw veroorzaakt door het probleem

De verbeteringsmethode is:

1. Verkeerde uitlijning van de wapening;

2. Ontwerp het kruispunt van betonstaal als een holle constructie.

Slanke wapening, zoals kracht, moet proberen de spanning te weerstaan, om overmatige druk te vermijden.

Omdat het kunststofmateriaal een zeer lage elasticiteitsmodulus heeft, kunnen er gemakkelijk instabiliteitsproblemen optreden. Dit is in strijd met het principe van voorkeursdruk dat we volgen bij het ontwerpen van metalen gietstukken en vereist speciale aandacht.

Vermijd stressconcentratie

Bij het structurele ontwerp van kunststof onderdelen moet speciale aandacht worden besteed aan het vermijden van scherpe hoeken. De overgang van de geometrie bij de hoeken is niet continu en hier kunnen spanningsconcentraties ontstaan die tot scheuren kunnen leiden.

De sterkte van kunststof materialen is meestal erg laag en spanningsconcentraties zullen eerder schade veroorzaken. De belangrijkste maatregel om spanningsconcentraties te vermijden is de structurele vorm van de scherpe hoeken van het onderdeel te verbeteren. Bijvoorbeeld door afschuiningen en afgeronde hoeken toe te voegen of ze te vervangen door licht aflopende overgangssecties bij scherpe hoeken.

Wanneer afschuining en afronding niet direct kunnen worden toegevoegd vanwege de functie van het onderdeel, kan de spanningsconcentratie worden verminderd door de plaatselijke constructiesterkte bij de scherpe hoeken te verminderen en de afgeronde hoeken naar binnen toe uit te hollen, waarbij wordt verwezen naar het verbeterde ontwerpschema van de lineaire geleider in afbeelding 1.

De schroefdraadvorm van kunststofdraden is bij voorkeur rond en trapeziumvormig, driehoeken en rechthoeken worden vermeden, wat het spleeteffect kan verminderen en de draagkracht van de draden kan verbeteren.

Een geschikte matrijshelling ontwerpen

De trekhelling van de mal, ook wel de vrijgavehelling van de mal genoemd, is een hoek die in de vrijgaverichting van de mal wordt ingesteld om te voorkomen dat de kunststofonderdelen tegen de mal blijven plakken en wrijven als gevolg van afkoeling door krimp tijdens het vrijgeven van de mal, waardoor schade en vervorming ontstaan.

Spuitgegoten producten zijn meestal ontworpen met een schuine hoek aan de binnen- en buitenkant van de rand, zodat het product gemakkelijk uit de mal kan komen.

Als het product een verticale buitenwand heeft en in dezelfde richting ligt als de matrijsopening, zal de matrijs een grote openingskracht nodig hebben om te openen nadat de kunststof is gevormd en kan het moeilijk zijn om het product uit de matrijs te halen wanneer de matrijs wordt geopend.

Als het product gegoten is met een uitloophoek en alle maldelen die in contact komen met het product tijdens het proces goed gepolijst zijn, zal het product gemakkelijk uit de mal komen.

Daarom is het overwegen van de uittredehoek onmisbaar in het productontwerpproces.

De bepaling van de helling van de dobbelsteen volgt over het algemeen 3 principes

1. De hoek van het trekken van de mal wordt meestal als een geheel getal genomen, zoals 0,5°, 1°, 1,5°, enz;

2. Het uiterlijk van de plastic onderdelen te nemen van de mal hoek groter is dan de hoek van de binnenwand, die bevorderlijk is voor het gieten uit de mal;

3. Neem een grotere hoek zonder het uiterlijk van de mal aan te tasten. Bepaalde materialen, zoals PP, PE, enz. kunnen worden gedwongen om de mal los te laten, het gedwongen loslaatbedrag is over het algemeen niet groter dan 5% van de maximale dwarsdoorsnede van de kern.

Grootte van dobbelsteenhelling

Er is geen bepaalde richtlijn voor de grootte van de uitstroomhoek, deze wordt meestal bepaald door ervaring en de diepte van het product. Daarnaast wordt ook rekening gehouden met de gietmethode, de wanddikte en de keuze van de kunststof.

Over het algemeen kan een uitloophoek van 1/8 of 1/4 graad worden gebruikt voor zeer gepolijste buitenwanden. Producten met diepe of geweven patronen vereisen een overeenkomstige verhoging van de uittredingshoek, gewoonlijk een extra 1 graad voor elke 0,025 mm van het weefsel.

De tabel met het verband tussen de uitloophoek, de enkele randafstand en de randdiepte kan als referentie worden gebruikt.

Bovendien, als het product lange en diepe ribben en kleine uitloophoeken vereist, moet het ontwerp van de uitwerppen een speciale behandeling hebben, zie het ontwerp van de uitwerppen voor diepe en lange versterking.

Ontwerppunten van de helling van de matrijstrekken voor verschillende materialen

ABS

Over het algemeen is de toepassing van kant ° tot 1 ° voldoende. Soms kan de uitloophoek dicht bij nul liggen omdat het polijstpatroon in dezelfde richting ligt als het uitlooppatroon.

Voeg voor gedessineerde kanten 1° toe aan de uittreedhoek voor elke 0,025 mm (0,001 in) diepte. De juiste uittreedhoek kan worden verkregen bij de etsleverancier.

LCP

Vanwege de hoge modulus en lage taaiheid van vloeibare kristalcopolymeren moet omgekeerde knik in het ontwerp worden vermeden.

Bij alle ribben, muurranden, pilaren enz. boven het uitstekende lijmniveau moet een minimale uitloophoek worden voorzien.

Als de wandrand diep is of geen gepolijst oppervlak of geëtst patroon heeft, is extra hierboven nodig.

PBT

Als het onderdeel een goede oppervlakteafwerking heeft, is een minimale losmaakhoek van 1/2° vereist.

Geëtste oppervlakken vereisen een extra ontgrendelingshoek van 1° voor elke 0,03 mm (0,001 in) diepte.

PC

De vrijloophoek moet aanwezig zijn op elke zijde of projectie van het onderdeel, inclusief de bovenste en onderste gegoten gebieden.

Over het algemeen is een glanzend oppervlak van 2° tot 2° voldoende, maar geëtste oppervlakken vereisen een extra losmaakhoek van 1° voor elke 0,25 mm (0,001 in) diepte.

PET

De ribben van kunststof producten, pilaren zijwanden, runner muren, enz., zoals de release hoek kan bereiken 1 ° is voldoende.

PS

De losmaakhoek van PS is uiterst fijn en een losmaakhoek van 1° is de standaardmethode; een te kleine losmaakhoek maakt het moeilijk om het onderdeel uit de matrijsholte los te maken.

In elk geval is elke losmaakhoek beter dan helemaal geen hoek. Als het onderdeel geëtst is, bijvoorbeeld de diepte van het leerpatroon, voeg dan 1° toe aan de vrijgavehoek voor elke 0,025 mm diepte.

Het structurele ontwerp van kunststofonderdelen bekijken vanuit het perspectief van de matrijsstructuur

1. Te veel complexe structuren moeten worden vermeden bij het ontwerpen van de structuur van kunststof onderdelen

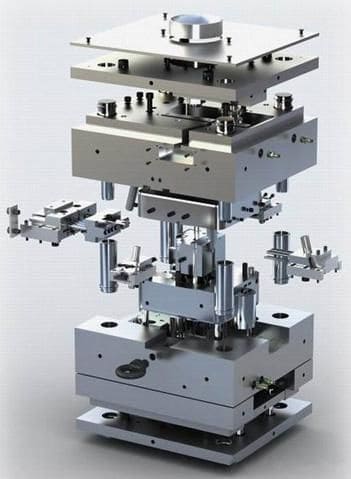

De procesapparatuur voor injectieproductie is de matrijs, en de matrijs is een afspiegeling van de vorm van de spuitgietmatrijs. spuitgegoten onderdeel.

Vanwege de complexe structuur van kunststof onderdelen, de mal moet ingewikkeld zijn in structuur, en zelfs de structuur die niet kan worden gerealiseerd, moet de kunststof onderdelen rekening houden met dit in volle overweging bij het ontwerpen, en streven naar de spuitgietvorm maken structuur zo eenvoudig mogelijk onder het uitgangspunt van het waarborgen van het uiterlijk en de functie, om tijd en kosten te besparen en kan de kwaliteit van het product te verbeteren.

Er zijn bijvoorbeeld veel zijgroeven en zijgaten op de plastic onderdelen die voorkomen dat de producten de matrijs in de uitwerprichting verlaten, dus over het algemeen moeten we de structuur van kernafzuiging en hellende bovenkant nemen.

Als de uitsparingen en zijgaten zo worden ontworpen dat ze overeenkomen met de uitwerprichting of ontworpen zijn om door de structuur heen te raken, zal dit de matrijsstructuur sterk vereenvoudigen onder het uitgangspunt van het bereiken van de functie en het garanderen van het uiterlijk. Daarom moeten te veel ingewikkelde structuren worden vermeden bij het ontwerpen van de structuur van kunststof onderdelen.

2. Het ontwerp van kunststof onderdelen moet interne snijstructuur vermijden

Plastic onderdelen met interne cut structuur kan niet direct worden uit de i mal, wat resulteert in de mal kan niet worden ontworpen of moet gebruik maken van de mal kern, verborgen structuur, of zal worden gescheiden van de mal, maar dit verhoogt de complexiteit van matrijzen makenDit vermindert de betrouwbaarheid van de matrijs, verhoogt de kans op het produceren van schroot en verhoogt de productiekosten. Daarom moet de interne snijstructuur zoveel mogelijk worden vermeden bij het maken van het structurele ontwerp.

3. Het ontwerp van kunststof onderdelen moet soms zijdelings worden losgelaten vanwege het uiterlijk of de assemblagevereisten

Dit vereist dat het ontwerp volledig rekening houdt met de structuur van de matrijs en de impact van de matrijsstructuur op het product zelf.

a) Het probleem van schuine bovenkant en glijder: Schuine bovenkant en schuif, in de richting van schimmelscheiding en loodrecht op de richting van schimmelscheiding, hebben beweging. Schuine bovenkant en lijnbit in de richting loodrecht op de scheidingsmatrijs kunnen geen rubberen bit hebben die de beweging blokkeert, om voldoende ruimte voor beweging te hebben.

b) Behandeling van verticaal oppervlak: het uiterlijk van sommige plastic onderdelen vereist dat er geen helling kan zijn, om ervoor te zorgen dat de zijwand verticaal is, is het noodzakelijk om de schuifregelaar of schuine bovenkant op het verticale oppervlak te ontwerpen.

Ga schuifregelaar met bedrading, om bedrading te voorkomen voor de hand liggende, in het algemeen, zet de bedrading op de kruising van het gezicht en het gezicht, plastic onderdelen ontwerp moeten rekening houden met de bijzondere kenmerken van deze locatie.

Ontwerp rekening houdend met de niet-isotrope eigenschappen van kunststoffen

Soms zijn kunststoffen niet isotroop zoals metalen en in zulke gevallen moet de richting in dezelfde richting zijn om de tekortkomingen te vermijden.

Voor sommige kunststoffen met versterkende materialen moet de richting van de lijmstroom bijvoorbeeld dezelfde zijn als de richting waarin het lid een grotere belasting draagt, omdat de richting van de as van de versterkende vezels die met de gesmolten kunststof mee stromen dezelfde is als de richting van de materiaalstroom.

Een balkachtige structuur met wapening, die is gemaakt van kunststof met versterkende vezels, heeft zijn hoofddraagrichting in de richting van de lengte van de wapening, dus de juiste richting van lijmtoevoer moet ook in de lengterichting zijn.

Wanneer het lid op meerdere punten wordt gelijmd, moet worden vermeden dat de krachtrichting parallel loopt aan de fusielijn. Omdat het deel waar twee of meer lijmstromen elkaar ontmoeten, de daling van de lijmtemperatuur ervoor zorgt dat de hechtsterkte wordt verlaagd en de breuk gemakkelijk zal optreden. De juiste kunststof spuitgieten ontwerpmethode is dat de krachtrichting loodrecht op de smeltlijn of onder een bepaalde hoek staat.

Het structurele ontwerp van kunststof onderdelen bekijken vanuit het perspectief van assemblage

Door de kleine elasticiteitsmodulus van kunststof materiaal, d.w.z. het materiaal is zacht, en het gietproces verschilt van dat van metalen onderdelen, is de tolerantienauwkeurigheid van kunststof onderdelen over het algemeen veel lager dan die van metalen onderdelen.

Daarom moet bij het ontwerp van de constructie aandacht worden besteed aan deze eigenschap en moet de situatie van grote afmetingen en kleine toleranties worden vermeden.

Hoe groter de maat, hoe groter de geaccumuleerde vervorming van het onderdeel en hoe groter de impact op de tolerantienauwkeurigheid. Lijmen is een van de gebruikelijke assemblagemethoden voor kunststof onderdelen.

Het verbinden van kunststof onderdelen moet worden vermeden als de verbindingsinterface niet mag worden onderworpen aan scheurspanning, vanwege de slechte scheurweerstand, de juiste aanpak is om de verbindingsinterface te onderwerpen aan afschuifkracht.

In de toestand van positieve spanning is de bindingssterkte niet zo sterk als in de toestand van afschuifsterkte, omdat in de toestand van positieve spanning de bindingsinterface de wortel van de scheurspanning is; en in de toestand van afschuifsterkte is de oppervlakte van de bindingsinterface over het algemeen groter dan de oppervlakte van de bindingsinterface in de toestand van positieve spanning, zodat de scheurweerstand sterker is.

Boutverbinding is ook een van de gebruikelijke assemblagemethoden van kunststof onderdelen. Omdat de sterkte van kunststof is zeer laag, meestal niet genoeg om de schroef bijten, in het geval van grote krachten, niet direct ingebed in de kunststof zelftappende schroeven.

Bovendien moeten vlakke bout- of klinknagelverbindingen worden gemaakt met een voering met een groter oppervlak om het krachtgebied te vergroten.

Richtlijnen voor het ontwerp van productstructuren - klikverbindingen

Basisontwerprichtlijnen voor lasverbindingen

Snapverbindingen bieden een handige en economische methode voor productassemblage omdat de gecombineerde delen van de snapverbindingen worden gevormd op hetzelfde moment als het eindproduct wordt geproduceerd, en de assemblage vereist geen gebruik van andere bevestigingsaccessoires zoals schroeven en mazen, zolang de twee zijden van de snapverbindingen die moeten worden gecombineerd in elkaar worden geklikt.

Hoewel het ontwerp van de sluiting verschillende geometrische vormen kan hebben, is het werkingsprincipe over het algemeen hetzelfde: wanneer twee delen worden samengeklampt, wordt het haakvormige deel van het ene deel weggeduwd door het flensdeel van het aangrenzende deel totdat het flensdeel klaar is.

Het werkingsprincipe van knikken

Het ontwerp van de bevestiger kan worden onderverdeeld in twee types, permanent en verwijderbaar, afhankelijk van de functie. Het permanente type is gemakkelijk te installeren maar niet gemakkelijk te verwijderen, terwijl het afneembare type gemakkelijk te installeren en te verwijderen is.

Het principe is dat het haakvormige deel van het afneembare bevestigingsmiddel is uitgerust met de juiste in- en uitwendige hoeken om het vast- en losmaken te vergemakkelijken. De grootte van de in- en uitwendige hoeken heeft een directe invloed op de kracht die nodig is voor het vast- en losmaken.

Het permanente type sluiting heeft alleen de inlaathoek maar niet de uitlaathoek, dus als deze eenmaal is bevestigd, vormen de verbonden onderdelen een zelfborgende toestand en kunnen ze niet gemakkelijk worden verwijderd. Raadpleeg de schematische diagrammen van permanente en verwijderbare sluitingen.

Principe van permanente en afneembare bevestigingen

Als de vorm van de gesp wordt gebruikt om onderscheid te maken, kan deze grofweg worden onderverdeeld in ringgesp, enkelzijdige gesp, balgesp, enzovoort.

Hieronder volgt een lijst met soorten gespen.

Bolvormige gesp (afneembaar type)

Het ontwerp van het gespbit is over het algemeen onlosmakelijk verbonden met de methode van het overhangende straaltype, en de uitbreiding van het overhangende straaltype is de ringvormige gesp of de gesp van het baltype. Het zogenaamde overhangende balktype is het gebruik van de plastic zelf vervormingskarakteristieken, na de elastische terugkeer naar de originele vorm.

Het ontwerp van de gesp is nodig om te berekenen, zoals de montage van de kracht, en na de montage van de spanningsconcentratie van de geleidelijke gedrag, moet worden beschouwd als uit de plastische eigenschappen.

De algemeen gebruikte gesp van een ophangbalk is een constante doorsnede. Als je wilt dat de vervorming van een ophangbalk groter is, kun je een geleidelijke doorsnede gebruiken, waarbij de dikte van één zijde geleidelijk wordt teruggebracht tot de helft van het origineel. De vervorming kan meer dan zestig procent groter zijn dan de constante doorsnede.

Vergelijking van de knik en vervorming van verschillende snijvormen

De zwakte van het bevestigingsapparaat is dat de twee gecombineerde delen van de bevestiging: het haakverlengstuk en het flensdeel gevoelig zijn voor vervorming en zelfs breken na herhaald gebruik, en de gebroken bevestiging is moeilijk te repareren.

Omdat de gesp en het product tegelijkertijd worden gevormd, is de schade aan de gesp ook de schade aan het product. De oplossing is om het sluitmechanisme zo te ontwerpen dat het meerdere gespen tegelijk kan delen, zodat het totale sluitmechanisme niet onbruikbaar wordt door schade aan individuele gespen, waardoor de levensduur wordt verlengd.

Een andere zwakte van de gesp apparaat is dat de tolerantie-eisen van de gesp-gerelateerde afmetingen zijn zeer streng, te veel gesp posities zijn gemakkelijk om de gesp schade te vormen; integendeel, te weinig gesp posities zijn moeilijk om de assemblage positie of de combinatie van onderdelen te controleren verschijnt toolset fenomeen.

Conclusie

Dit artikel is slechts een samenvatting van de problemen die vaak voorkomen en gemakkelijk worden genegeerd bij het ontwerp van de structuur van kunststof onderdelen. Alleen door te bestuderen en samen te vatten in de praktijk en door ervaring op te doen, kunnen we kunststof onderdelen ontwerpen met een redelijke structuur en uitstekende prestaties.