Aangepaste PC spuitgieten fabriek

Het leveren van deskundige PC spuitgietoplossingen voor duurzame, betrouwbare en hoogwaardige producten in verschillende sectoren.

Hulpbronnen voor De volledige gids voor PC-spuitgieten

Wat is polycarbonaat (PC)?

Polycarbonaat (PC) is een kleurloos en transparant polymeer dat behoort tot de categorie thermoplastische materialen, genoemd naar de aanwezigheid van carbonaatgroepen in de moleculaire keten. Op basis van de structuur van de estergroepen kan polycarbonaat worden ingedeeld in verschillende types, waaronder alifatische, aromatische en alifatisch-aromatische polycarbonaten. Hoewel alifatische en alifatisch-aromatische polycarbonaten lagere mechanische eigenschappen hebben, waardoor hun toepassingen in technische kunststoffen beperkt zijn, wordt aromatisch polycarbonaat, vooral bisfenol A polycarbonaat, veel gebruikt vanwege de uitstekende prestaties.

Polycarbonaat staat bekend om zijn uitstekende slagvastheid, optische helderheid en duurzaamheid. Het heeft een extreem hoge slagvastheid, een breed bedrijfstemperatuurbereik (meestal tussen 220°C en 260-320°C), een goede kruipweerstand, elektrische isolatie-eigenschappen en dimensionale stabiliteit. De dichtheid van polycarbonaat varieert van 1,20 tot 1,22 g/cm³, waardoor het een ideale vervanger is voor glas vanwege zijn lichte gewicht en duurzaamheid.

De productie van polycarbonaat wordt voornamelijk bereikt door de polymerisatiereactie van bisfenol A (BPA) en fosgeen. Door de amorfe eigenschappen kan polycarbonaat effectief licht doorlaten en kleur en sterkte behouden onder druk, waardoor het goed verwerkt kan worden in het milieu en recyclebaar is. De chemische structuur bestaat uit organische functionele groepen verbonden door carbonaatgroepen.

De eigenschappen van polycarbonaat zijn vergelijkbaar met die van polymethylmethacrylaat (PMMA), maar het is duurder, sterker en heeft een groter temperatuurbereik. Het wordt veel gebruikt in verschillende industrieën, waaronder elektronica, de auto-industrie, de medische sector en de bouw, met veelvoorkomende toepassingen zoals optische schijven, veiligheidshelmen, kogelvrij glas, koplamplenzen voor auto's, babyflesjes, dakbedekking en andere glasvervangers.

Bovendien vertoont polycarbonaat een uitstekende compatibiliteit met bepaalde polymeren, waardoor het op grote schaal wordt gebruikt in mengsels zoals PC/ABS, PC/PET en PC/PMMA. Hierdoor kan polycarbonaat zijn unieke voordelen laten zien in veel veeleisende toepassingen.

Wat zijn de verschillende soorten pc-materialen?

Polycarbonaat (PC) is een veelzijdige thermoplast die veel wordt gebruikt in verschillende industrieën vanwege zijn uitzonderlijke eigenschappen. Op basis van de eigenschappen, toepassingen en modificatiemethoden kunnen PC-materialen worden ingedeeld in de volgende categorieën:

1. Polycarbonaat voor algemeen gebruik:

Polycarbonaat voor algemene toepassingen is het meest voorkomende type PC en staat bekend om zijn hoge slagvastheid, transparantie en goede thermische stabiliteit, waardoor het geschikt is voor toepassingen als veiligheidsbrillen, machineafschermingen en lichtkappen.

2. Schokbestendig polycarbonaat:

Impact gemodificeerd polycarbonaat is speciaal gemodificeerd om de slagvastheid te verbeteren, waardoor het geschikt is voor omgevingen waar grote stootkrachten kunnen voorkomen, zoals autobumpers en dashboards.

3. Vlamvertragend polycarbonaat:

Vlamvertragend polycarbonaat is versterkt met specifieke vlamvertragers om te voldoen aan de brandveiligheidsnormen en wordt veel gebruikt in elektrische onderdelen en medische apparaten die brandwerend moeten zijn.

4. Polycarbonaat voor hoge temperaturen:

Hoge temperatuur polycarbonaat is bestand tegen hoge temperaturen met behoud van structurele integriteit, geschikt voor toepassingen in uitlaatsystemen voor auto's en industriële apparatuur in omgevingen met hoge temperaturen.

5. Polycarbonaat voor lage temperaturen:

Polycarbonaat voor lage temperaturen is ontworpen om goed te presteren in omgevingen met lage temperaturen, waardoor het geschikt is voor buitenapparatuur en bouwmaterialen.

6. Optisch polycarbonaat:

Optisch polycarbonaat biedt uitstekende optische helderheid en lichttransmissie en wordt vaak gebruikt bij de productie van lenzen, schermen en andere hoogwaardige optische onderdelen.

7. Polycarbonaat van medische kwaliteit:

Polycarbonaat van medische kwaliteit voldoet aan specifieke wettelijke vereisten voor medische apparatuur, vertoont een goede biocompatibiliteit en is geschikt voor spuiten, reageerbuizen en diverse medische apparatuur.

8. Krasbestendig polycarbonaat:

Krasbestendig polycarbonaat heeft een verbeterde krasbestendige coating die de duurzaamheid van het oppervlak verbetert. Dit materiaal wordt vaak gebruikt in brillenglazen en beschermende uitrusting om de helderheid en integriteit tijdens het gebruik te garanderen.

9. Gemengd polycarbonaat:

Gemengd polycarbonaat combineert PC met andere polymeren (zoals ABS of PVC) om specifieke eigenschappen te verbeteren, zoals slagvastheid of chemische stabiliteit, en wordt veel gebruikt in auto-onderdelen, consumentenelektronica en medische apparatuur.

10. Nano-samengesteld polycarbonaat:

Nano-composiet polycarbonaat bevat PC met nanodeeltjes (zoals klei of silica) om de thermische geleiding, mechanische sterkte en andere eigenschappen te verbeteren, geschikt voor hoogwaardige industriële toepassingen.

11. Alifatisch polycarbonaat:

Alifatisch polycarbonaat heeft een lager smeltpunt en een hoge oplosbaarheid, met een sterke hydrofiliciteit. Hoewel het een slechte thermische stabiliteit heeft, kan het worden gebruikt in bepaalde toepassingen met lage sterkte.

12. Aromatisch polycarbonaat:

Aromatisch polycarbonaat is het enige type dat industrieel wordt geproduceerd. Het heeft uitstekende mechanische eigenschappen en thermische stabiliteit en wordt veel gebruikt op het gebied van technische kunststoffen.

13. Alifatisch aromatisch polycarbonaat:

Alifatisch-aromatisch polycarbonaat combineert de eigenschappen van zowel alifatische als aromatische types, maar de mechanische eigenschappen zijn minder goed, waardoor de toepassingen beperkt zijn, hoewel het potentieel heeft op bepaalde specifieke gebieden.

Wat zijn de kenmerken van PC?

Polycarbonaat (PC) is een veelzijdig thermoplastisch polymeer dat bekend staat om zijn uitzonderlijke eigenschappen en geschikt is voor een groot aantal toepassingen. Dit zijn de belangrijkste eigenschappen van PC-materialen:

1. Hoge sterkte en taaiheid:

Polycarbonaat (PC) materialen hebben een extreem hoge slagvastheid, minstens 250 keer die van glas. Dankzij deze hoge taaiheid behoudt PC structurele integriteit bij zware schokken, waardoor het ideaal is voor veiligheidstoepassingen zoals helmen en beschermende schilden.

2. Uitstekende transparantie:

PC-materialen hebben een lichttransmissie tot 89% tot 90%, wat wijst op een hoge transparantie. Door deze eigenschap wordt polycarbonaat veel gebruikt in producten die optische helderheid vereisen, zoals brillenglazen, verlichtingsarmaturen en koplampen van auto's. Het zorgt voor een goede lichtdoorlaatbaarheid en verbetert de functionaliteit en esthetiek van het product.

3. Weerstand tegen hoge temperaturen:

Polycarbonaat is bestand tegen temperaturen tussen 220°C en 230°C met behoud van goede mechanische eigenschappen. Dankzij deze eigenschap kan PC uitstekend presteren in toepassingen die bestand moeten zijn tegen hoge temperaturen, zoals behuizingen voor elektrische apparatuur en auto-onderdelen, waardoor productstabiliteit en -veiligheid gegarandeerd zijn.

4. Chemische weerstand:

PC-materialen zijn goed bestand tegen verschillende chemicaliën (zoals verdunde zuren en alcoholen), waardoor ze geschikt zijn voor toepassingen in chemische omgevingen. Onder omstandigheden met hoge temperaturen en vochtigheid kan PC echter degraderen wanneer het reageert met water, zodat speciale zorg nodig is in specifieke omgevingen om de stabiliteit op lange termijn te behouden.

5. Uitstekende elektrische isolatie:

Polycarbonaat is een uitstekende elektrische isolator die stabiele isolatieprestaties behoudt, zelfs onder vochtige omstandigheden of bij hoge temperaturen. Dit maakt PC belangrijk bij de productie van elektronische en elektrische producten, geschikt voor het isoleren van componenten en elektrische behuizingen, waardoor de veiligheid van apparaten wordt gegarandeerd.

6. Weerbestendigheid en verouderingsbestendigheid:

PC-materialen hebben een uitstekende UV-bestendigheid en zijn niet gevoelig voor veroudering, waardoor ze geschikt zijn voor langdurig gebruik buitenshuis. Hun weerbestendigheid zorgt ervoor dat materialen hun prestaties en uiterlijk kunnen behouden onder zonlicht en zware weersomstandigheden, waardoor polycarbonaat een ideale keuze is voor buitenfaciliteiten en bouwmaterialen.

7. Vlamvertraging:

Polycarbonaat heeft een lage ontvlambaarheid en voldoet aan de vlamvertragende eisen in veel industrieën. Door vlamvertragers toe te voegen kan PC een belangrijke rol spelen bij de productie van brandwerende producten, zoals branddeuren en brandbestrijdingsapparatuur, waardoor het toepassingspotentieel op veiligheidsgebied wordt vergroot.

8. Eenvoudige verwerking:

Polycarbonaatmaterialen kunnen gemakkelijk worden verwerkt via verschillende methoden zoals spuitgieten, extrusie en blazen, waardoor ze geschikt zijn voor massaproductie. Dit verwerkingsgemak verbetert niet alleen de productie-efficiëntie, maar zorgt er ook voor dat PC een goede dimensionale stabiliteit heeft en zijn vorm behoudt tijdens productie en gebruik.

Wat zijn de eigenschappen van PC?

Polycarbonaat (PC) is een veelzijdige thermoplast die bekend staat om zijn uitzonderlijke eigenschappen, waardoor het geschikt is voor diverse toepassingen in verschillende industrieën. Hieronder staan de belangrijkste parameters en eigenschappen van polycarbonaat.

| Eigendom | Metrisch | Engels |

|---|---|---|

| Dichtheid | 1,01 - 1,51 g/cc | 0,0365 - 0,0546 lb/in³ |

|

0,960 - 1,17 g/cc Bij een temperatuur van 270 - 330 °C |

0,0347 - 0,0423 lb/in³ Temperatuur 518 - 626 °F | |

| Waterabsorptie | 0.0150 - 0.700 % | 0.0150 - 0.700 % |

| Maximaal vochtgehalte | 0.0200 - 0.0300 | 0.0200 - 0.0300 |

| Lineaire vormkrimp | 0,00100 - 0,0600 cm/cm | 0,00100 - 0,0600 in/in |

|

0,00700 - 0,00700 cm/cm @Temperatuur 80,0 - 80,0 °C |

0,00700 - 0,00700 in/in @Temperatuur 176 - 176 °F | |

| Lineaire vormkrimp, dwars | 0,00260 - 0,00900 cm/cm | 0,00260 - 0,00900 in/in |

|

0,00700 - 0,00700 cm/cm @Temperatuur 80,0 - 80,0 °C |

0,00700 - 0,00700 in/in @Temperatuur 176 - 176 °F | |

| Smeltstroom | 1,00 - 139 g/10 min | 1,00 - 139 g/10 min |

| Hardheid, Rockwell M | 50.0 - 123 | 50.0 - 123 |

| Hardheid, Rockwell R | 72.0 - 124 | 72.0 - 124 |

| Treksterkte, ultiem | 30,0 - 105 MPa | 4350 - 15200 psi |

|

23,0 - 51,0 MPa @Temperatuur 60,0 - 120 °C |

3340 - 7400 psi @Temperatuur 140 - 248 °F | |

| Treksterkte, opbrengst | 40,0 - 154 MPa | 5800 - 22300 psi |

| Elektrische weerstand | 10200 - 1,00e+18 ohm-cm | 10200 - 1,00e+18 ohm-cm |

| Oppervlakteweerstand | 100 - 4,20e+16 ohm | 100 - 4,20e+16 ohm |

| Diëlektrische constante | 2.70 - 3.40 | 2.70 - 3.40 |

| Diëlektrische sterkte | 11,8 - 35,0 kV/mm | 300 - 889 kV/in |

| Smeltpunt | 224 - 315 °C | 435 - 599 °F |

| Brekingsindex | 1.51 - 1.59 | 1.51 - 1.59 |

| Haze | 0.100 - 100 % | 0.100 - 100 % |

| Glans | 3.00 - 90.0 % | 3.00 - 90.0 % |

| Transmissie, Zichtbaar | 20.0 - 93.0 % | 20.0 - 93.0 % |

| UV-overbrenging | 88.00% | 88.00% |

| Verwerkingstemperatuur | 249 - 320 °C | 480 - 608 °F |

| Temperatuur sproeier | 227 - 343 °C | 441 - 650 °F |

| Smelttemperatuur | 210 - 343 °C | 410 - 650 °F |

| Schimmel Temperatuur | 32.2 - 160 °C | 90.0 - 320 °F |

| Injectiesnelheid | 200 mm/sec | 7,87 in/sec |

| Droogtemperatuur | 70.0 - 130 °C | 158 - 266 °F |

| Vochtgehalte | 0.0100 - 0.0400 % | 0.0100 - 0.0400 % |

| Dauwpunt | -28.9 - -17.8 °C | -20.0 - 0.000 °F |

| Droogluchtdebiet | 22,7 - 28,3 l/min | 0,800 - 1,00 ft³/min (CFM) |

| Injectiedruk | 5,52 - 152 MPa | 800 - 22000 psi |

| Diepte ventilatie | 0,00127 - 0,00762 cm | 0,000500 - 0,00300 in |

| Kussen | 0,635 cm | 0,250 in |

Kunnen PC-materialen spuitgegoten worden?

Ja, polycarbonaat (PC) materialen kunnen met succes spuitgegoten worden en worden veel gebruikt in verschillende industrieën vanwege hun unieke eigenschappen. Er moet echter goed worden gelet op de materiaaleigenschappen, de verwerkingsomstandigheden en het matrijsontwerp om resultaten van hoge kwaliteit te garanderen. Hieronder vindt u een gedetailleerde handleiding voor het spuitgieten van PC.

1. Materiaalkeuze:

① Kwaliteit van PC: Niet alle PC-materialen zijn geschikt voor spuitgieten. Het is essentieel om PC-kwaliteiten te kiezen met:

- Hoog moleculair gewicht voor sterkte en taaiheid.

- Lage viscositeit om het vloeien in de mal te verbeteren.

- Een smeltpunt dat geschikt is voor spuitgieten, meestal tussen 260°C en 320°C.

Droogvereisten: PC is hygroscopisch, wat betekent dat het vocht absorbeert, wat kan leiden tot defecten zoals bellen en verminderde helderheid. Droog het materiaal voor op 100°C tot 130°C gedurende 3-4 uur voor verwerking.

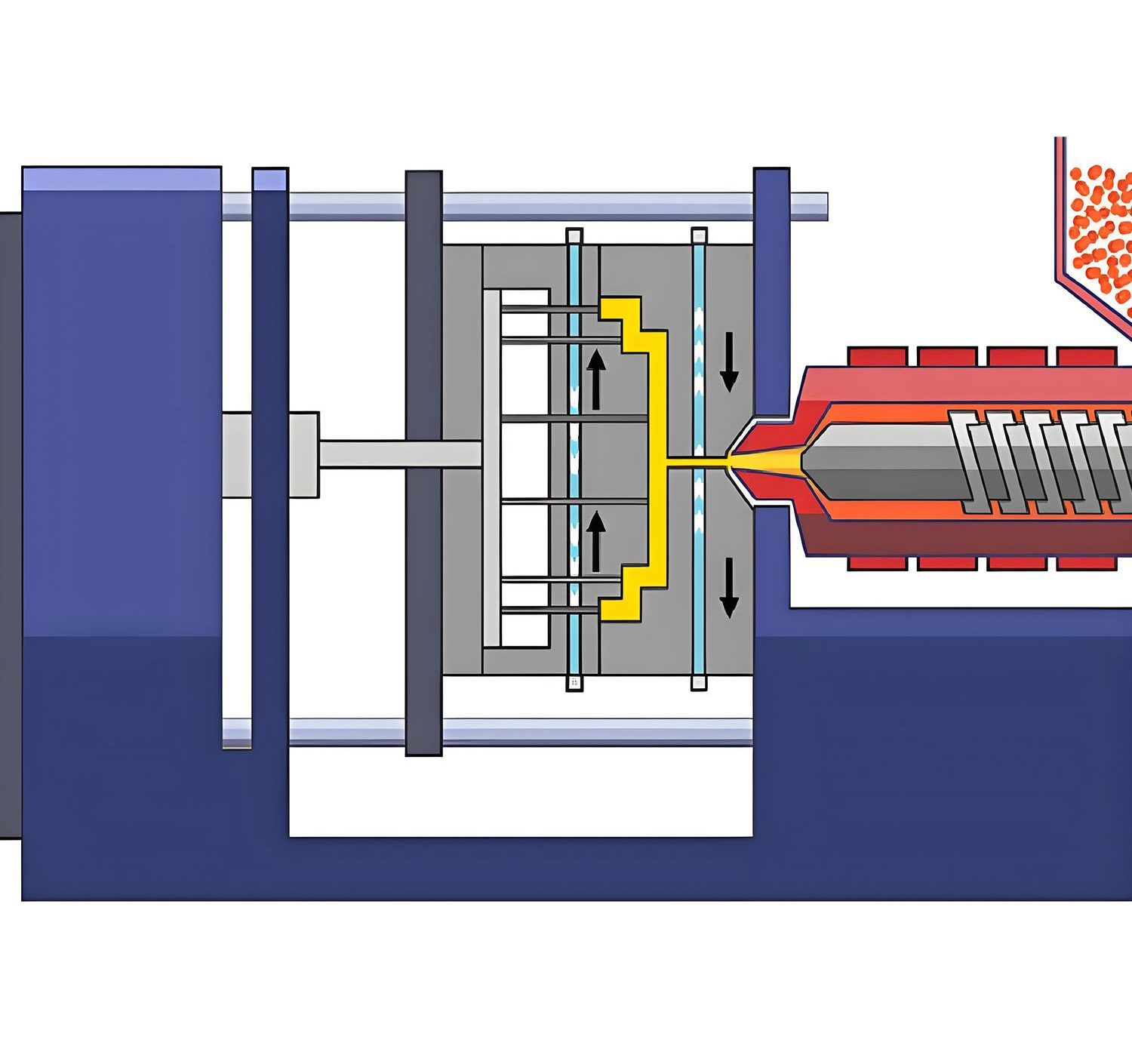

2. Verwerkingsvoorwaarden:

Injectietemperatuur: Het optimale bereik voor PC is 270°C tot 320°C. Overschrijding van 340°C kan materiaaldegradatie, verkleuring of bellen veroorzaken.

Vormtemperatuur: Houd de temperatuur tussen 80°C en 120°C voor optimale productkwaliteit. Hogere matrijstemperaturen verbeteren de oppervlakteafwerking, maar verlengen de koeltijd.

Injectiedruk: Gebruik een bereik van 50 MPa tot 150 MPa, afhankelijk van de complexiteit en grootte van het onderdeel. Zorg voor een gelijkmatige druk om defecten te minimaliseren.

Injectiesnelheid: Gematigde snelheden worden aanbevolen om het vullen soepel te laten verlopen zonder het materiaal te oververhitten of te laten scheuren.

Koeling: PC heeft een hoge thermische geleidbaarheid, waardoor effectieve koeling essentieel is om kromtrekken of vervorming te voorkomen. Meestal worden water- of luchtkoelsystemen gebruikt.

Wat zijn de belangrijkste overwegingen bij het spuitgieten van PC?

Spuitgieten van polycarbonaat (PC) is een veelzijdig en veelgebruikt productieproces dat uitstekende kwaliteit en duurzaamheid biedt. Om optimale resultaten te bereiken, moet je rekening houden met verschillende aspecten van materiaalbehandeling, matrijsontwerp en verwerking. Hieronder vindt u een uitgebreide gids die de belangrijkste punten combineert en verder uitdiept.

1. Materiaalkeuze en voorbereiding:

PC is een hygroscopisch materiaal, wat betekent dat het vocht uit de omgeving absorbeert. Als dit vocht niet goed gedroogd wordt, kan dit leiden tot defecten zoals bubbels, strepen of verminderde mechanische eigenschappen tijdens het spuitgieten.

Drogen: Om vochtgerelateerde defecten te voorkomen, droogt u de PC-hars bij 110-120°C gedurende 4-6 uur voor verwerking. Zorg ervoor dat het vochtgehalte lager is dan 0,02%.

Materiaalkeuze: Kies een PC-hars van hoge kwaliteit die geschikt is voor de toepassing. Kwaliteiten met een hoog moleculair gewicht zijn ideaal voor onderdelen die een hoge taaiheid en duurzaamheid vereisen.

2. Spuitgietparameters:

Het spuitgietproces voor pc's vereist een nauwkeurige regeling van verschillende parameters om een goede materiaalstroom, productkwaliteit en cyclustijdefficiëntie te garanderen.

Temperatuur: De smelttemperatuur voor PC moet tussen 260-320°C liggen, met een vattemperatuur tussen 230-310°C, afhankelijk van de dikte van het onderdeel. Overschrijding van 340°C kan leiden tot materiaaldegradatie en oppervlaktedefecten.

② Druk: De injectiedruk varieert meestal van 70 tot 140 MPa, afhankelijk van de complexiteit en grootte van het onderdeel. De juiste verpakkingsdruk is ook essentieel voor een goede verdichting van het onderdeel en om krimp te beperken.

Injectiesnelheid: De injectiesnelheid moet worden aangepast op basis van de productgeometrie. Voor kleinere poorten helpen lagere snelheden om defecten zoals jetting te voorkomen, terwijl voor grotere poorten hogere snelheden nodig zijn voor efficiënt vullen.

3. Vormontwerp:

Het matrijsontwerp speelt een cruciale rol in het succes van het spuitgieten van pc's. Het beïnvloedt de kwaliteit van de spuitgietproducten, de cyclustijd en het gemak waarmee de spuitgietproducten worden uitgeworpen.

① Poortontwerp: Gebruik poorten van de juiste grootte voor een soepele materiaalstroom en het goed vullen van de matrijs. Het poortontwerp moet ophoping van materiaal voorkomen, wat defecten zoals uitvloeiing of onvolledig vullen kan veroorzaken.

Koelsysteem: Een goed ontworpen koelsysteem is essentieel voor een gelijkmatige koeling en het verminderen van het risico op kromtrekken. Watergekoelde mallen zijn ideaal om snel te koelen, hoewel luchtgekoelde systemen gebruikt kunnen worden voor specifieke toepassingen.

Vormtemperatuur: Houd de matrijstemperatuur tussen 80-120°C. Hogere matrijstemperaturen kunnen nodig zijn voor dikkere of complexere onderdelen om een goede koeling en onderdeelkwaliteit te garanderen.

4. Deelontwerp:

Een juist onderdeelontwerp is essentieel voor het bereiken van een consistente kwaliteit en het minimaliseren van defecten tijdens het spuitgietproces.

Wanddikte: Zorg voor een gelijkmatige wanddikte om een gelijkmatige materiaalstroom te garanderen en kromtrekken te minimaliseren. Dunne wanden (<1.2 mm) may result in incomplete filling, while thick walls may lead to longer cycle times and uneven cooling.

Ontwerphoeken: Met ontwerphoeken van 1° tot 3° om het uitwerpen te vergemakkelijken en het risico op schade aan het product tijdens het verwijderen uit de matrijs te verkleinen.

Radii en filets: Vermijd scherpe hoeken omdat ze spanningsconcentraties veroorzaken. Gebruik radii van minstens 0,5× de wanddikte voor binnenhoeken en 1,5× de wanddikte voor buitenhoeken om de sterkte van het onderdeel te verbeteren en spanning te verminderen.

Ondersnijdingen: Vermijd ondersnijdingen in het matrijsontwerp, omdat ze het matrijsontwerp compliceren en de productiekosten verhogen. Onderdelen zonder ondersnijdingen zijn gemakkelijker te gieten en uit te werpen.

5. Voorkomen van uitwerpen en vervorming:

Controle op uitwerpen en vervorming zijn cruciaal om de maatnauwkeurigheid en structurele integriteit van het uiteindelijke product te garanderen.

Uitwerpsysteem: Gebruik uitwerppennen of -platen om het werkstuk soepel uit de matrijs te verwijderen. Indien nodig kunnen luchtaangedreven of hydraulische uitwerpsystemen worden gebruikt voor grotere of complexere onderdelen.

Vervormingscontrole: Zorg voor gelijkmatige koeling en een uitgebalanceerd matrijsontwerp om vervorming te voorkomen. Gloeien na het gieten (120-130°C gedurende 1-2 uur) kan ook helpen om restspanningen te verlichten en de stabiliteit van het product te verbeteren.

6. Kwaliteitscontrole:

Kwaliteitscontrole is essentieel om ervoor te zorgen dat spuitgegoten pc-onderdelen voldoen aan de vereiste specificaties en normen.

Inspectie: Regelmatig onderdelen inspecteren op veelvoorkomende defecten zoals leemtes, lasnaden en imperfecties aan het oppervlak. Het controleren van belangrijke afmetingen en materiaaleigenschappen zorgt ervoor dat onderdelen voldoen aan de vereiste functionele en esthetische normen.

Toleranties: Houd voor precisietoepassingen krappe toleranties aan (meestal ±0,005 inch) om de juiste pasvorm en werking binnen assemblages te garanderen.

Hulpmiddelen voor de Complete gids voor PC spuitgietmachines

Ontwerprichtlijnen voor PC-spuitgieten

Spuitgieten van polycarbonaat (PC) vereist een goed doordacht ontwerp om onderdelen van hoge kwaliteit te garanderen en tegelijk de productie-efficiëntie te optimaliseren. De volgende richtlijnen behandelen belangrijke aspecten zoals matrijsontwerp, onderdeelontwerp, materiaalselectie, verwerkingsomstandigheden, uitwerpsystemen en kwaliteitscontrole.

1. Vormontwerp:

① Afwerking oppervlak:

Zorg voor een glad oppervlak om de optische helderheid te verbeteren en het uitwerpen van onderdelen te vergemakkelijken.

Polijst mallen tot een spiegelende afwerking voor transparante onderdelen.

Poortontwerp:

Plaats de poorten op het dikste gedeelte van het onderdeel om gelijkmatig vullen te bevorderen.

Gebruik waaier- of tabbladen voor grote onderdelen en pin-point-poorten voor gedetailleerde gebieden.

Koelsysteem:

Ontwerp een uniform koelsysteem met kanalen in de buurt van de matrijsholte om kromtrekken en vervorming te voorkomen.

Houd de matrijstemperatuur tussen 80°C en 120°C voor consistente koeling.

Afscheidslijn:

Zorg ervoor dat de scheidingslijn een minimale uitvloeiing heeft en op één lijn ligt met de uitwerprichting.

Trekhoek:

Gebruik ontwerphoeken van 1-2° voor niet-gestructureerde onderdelen en 3-5° voor gestructureerde onderdelen om het uitwerpen te vergemakkelijken.

2. Deelontwerp:

Wanddikte:

Zorg voor een uniforme wanddikte tussen 1,5 mm en 3,5 mm om kromtrekken te voorkomen en gelijkmatige koeling te garanderen.

Ga geleidelijk over van de ene dikte naar de andere om spanningspunten te vermijden.

Ribben en bazen:

Ribdikte: 50-60% van de wanddikte om zinksporen te voorkomen.

Zorg voor afrondingsstralen bij de ribben om spanning te verminderen.

Neem voor nokken een kerngat op en zorg voor voldoende tussenruimte om holtes te voorkomen.

Hoeken en randen:

Vermijd scherpe hoeken om spanningsconcentraties te verminderen.

Inwendige straal: 0,5 keer de wanddikte; uitwendige straal: 1,5 keer de wanddikte.

Draden en bazen:

Gebruik inzetstukken met schroefdraad in plaats van schroefdraad direct in het onderdeel te gieten voor meer duurzaamheid.

Tekst en logo's:

Geef de voorkeur aan ontwerpen in reliëf boven gegraveerde ontwerpen voor een betere vormbaarheid.

Zorg voor een minimale hoogte van 0,5 mm voor reliëfelementen.

3. Materiaalkeuze:

① Materiaalsoort:

Selecteer PC-materialen met een hoog moleculair gewicht en een lage viscositeit om het gieten te vergemakkelijken en de eigenschappen te verbeteren.

Materiaal Eigenschappen:

Evalueer de schokbestendigheid, treksterkte en thermische stabiliteit voor de toepassing.

③ Materiaal drogen:

Droog PC-pellets voor op 120°C gedurende 3-4 uur om het vochtgehalte te minimaliseren onder 0,02% en vermijd defecten zoals splijtvlekken.

4. Verwerkingsomstandigheden:

1. Temperatuur:

Smelttemperatuur: 270°C tot 320°C voor een goede vloei en om thermische degradatie te voorkomen.

2. Druk:

Injectiedruk: 1000 tot 2000 bar om de matrijs volledig te vullen.

3. Injectiesnelheid:

Gebruik gematigde snelheden om vloei te voorkomen en een goede versmelting van het materiaal te garanderen.

4. Koeltijd:

Optimaliseer de koeltijd op basis van de wanddikte om kromtrekken te voorkomen.

5. Uitwerpsysteem:

1. Uitwerpspelden:

Plaats gelijkmatig om de uitwerpkrachten te verdelen en vervorming van het onderdeel te voorkomen.

2. Plaatsing van de ventilatie:

Zorg voor ontluchtingsopeningen van 0,02 mm tot 0,05 mm bij de deellijn en op kritieke plaatsen om brandplekken te voorkomen.

3. Uitwerpkracht:

Gebruik voldoende uitwerpkracht om het onderdeel soepel en zonder schade te verwijderen.

6. Kwaliteitscontrole:

1. Inspectie:

Controleer onderdelen regelmatig op kromtrekken, verzinkmarkeringen en maatnauwkeurigheid.

2. Testen:

Voer mechanische testen uit op schokbestendigheid, treksterkte en thermische prestaties.

3. Materiaalanalyse:

Controleer de materiaaleigenschappen om compatibiliteit en consistentie te garanderen.

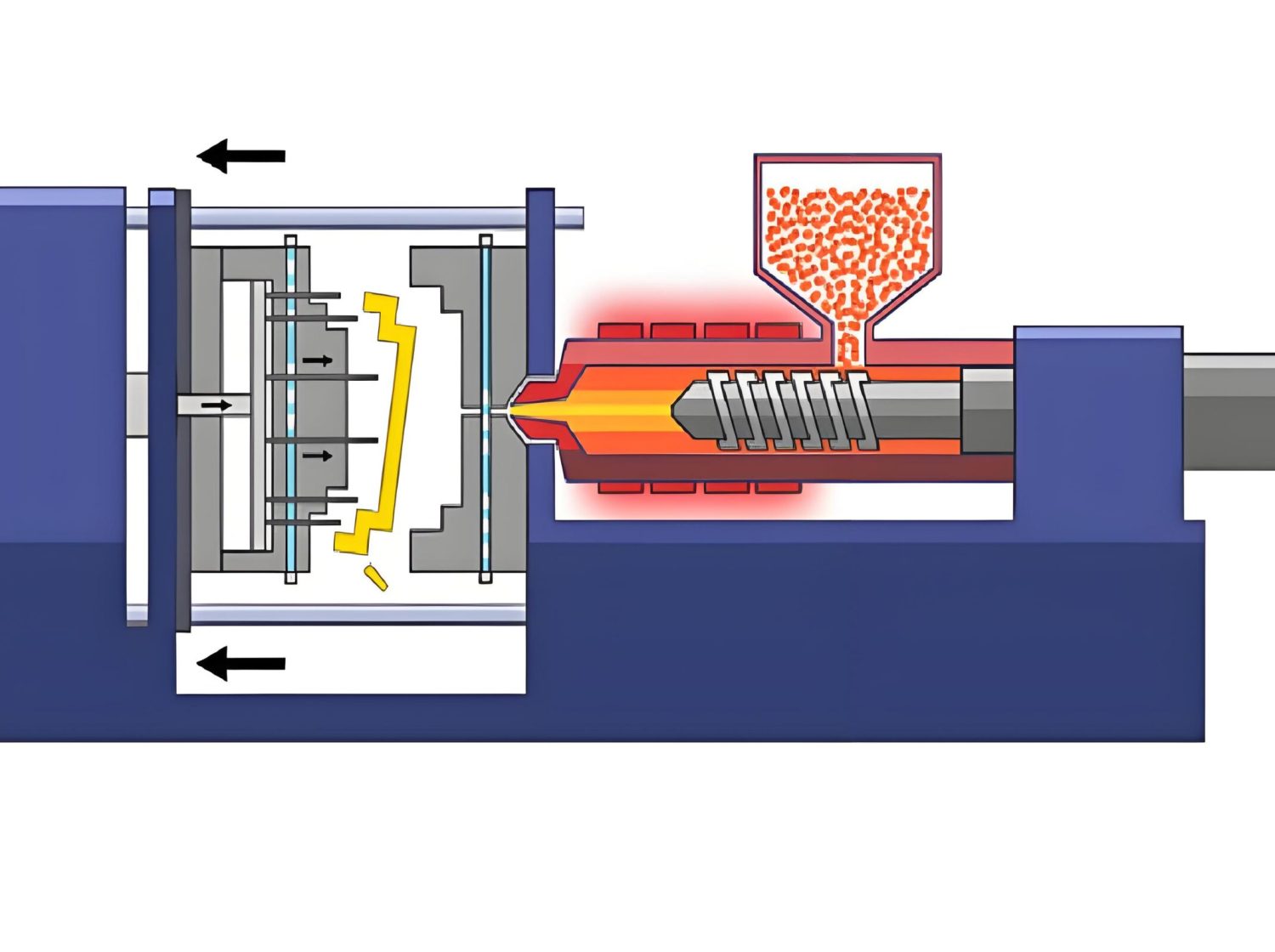

Hoe PC-spuitgieten uit te voeren: Een stap-voor-stap handleiding

Polycarbonaat (PC) is een veelzijdige thermoplast die bekend staat om zijn slagvastheid, transparantie en hoge hittetolerantie. Het verwerken van PC vereist aandacht voor specifieke parameters om productkwaliteit en -prestaties te garanderen. Hieronder volgt een stap-voor-stap handleiding:

Stap 1: Materiaalvoorbereiding:

Polycarbonaat (PC) is hygroscopisch en absorbeert vocht, wat defecten kan veroorzaken zoals bubbels, strepen of onvolkomenheden in het oppervlak.

Drogen: Droog het PC-materiaal bij 110-130°C (230-266°F) gedurende 3-5 uur om een vochtgehalte van minder dan 0,02% te bereiken. Dit garandeert een goede verwerking zonder defecten veroorzaakt door vocht.

② Mengen: Als er additieven of vulstoffen worden gebruikt, weeg en meng deze dan met de PC volgens de instructies van de fabrikant. Zorg ervoor dat het materiaal vrij is van verontreinigingen en gelijkmatig gemengd is.

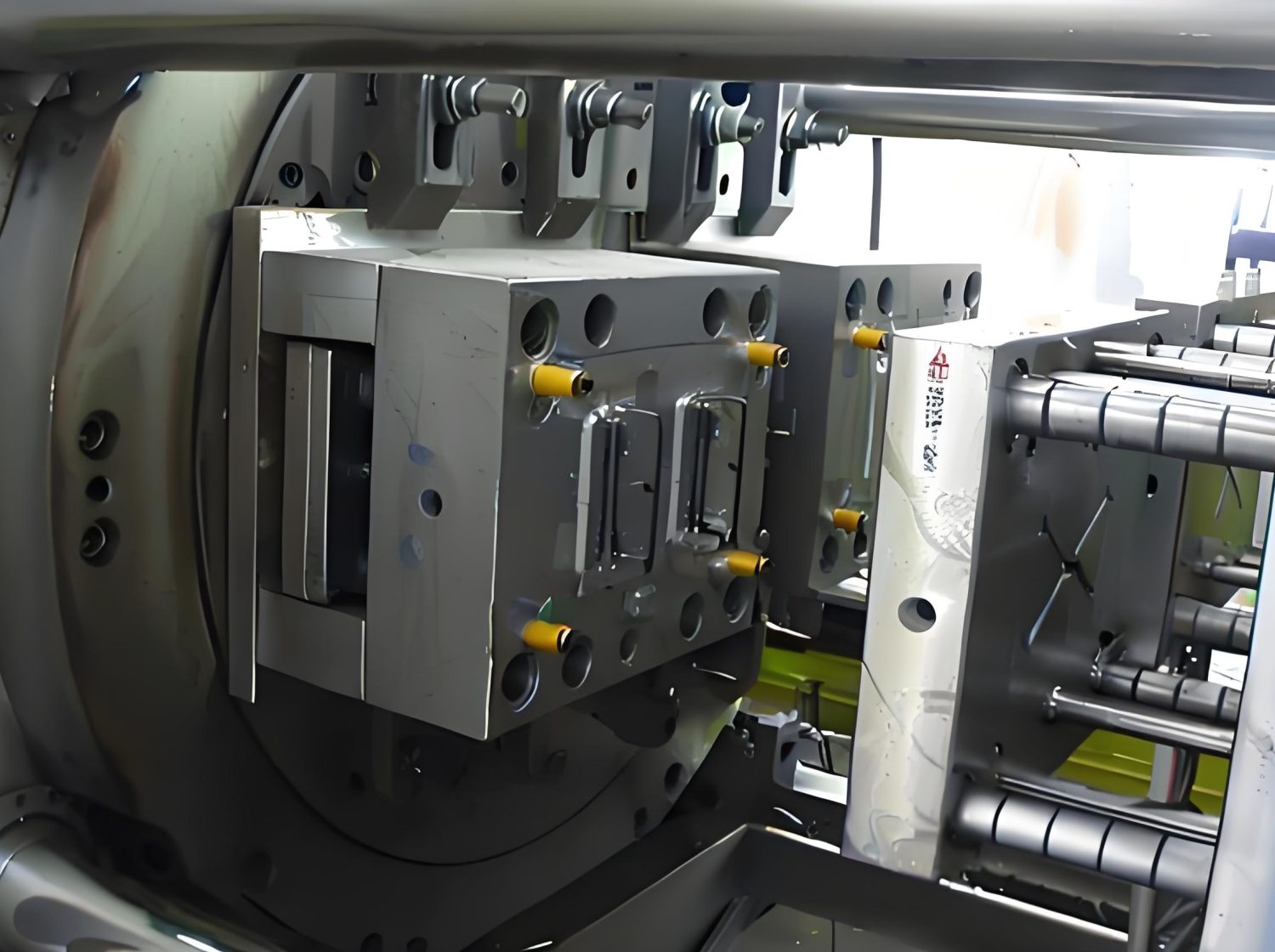

Stap 2: Voorbereiding van de mal:

Een goede voorbereiding van de matrijs zorgt ervoor dat het product gemakkelijk wordt uitgeworpen en voorkomt defecten tijdens het spuitgieten.

① Schoonmaken: Zorg ervoor dat de schimmel vrij is van stof, vocht en vuil, dat de kwaliteit van het eindproduct kan beïnvloeden.

Lossingsmiddel: Breng een lossingsmiddel aan op de matrijsoppervlakken om vastkleven te voorkomen en het spuitgieten te vergemakkelijken.

③ Uitlijning: Zet de matrijs goed vast in de spuitgietmachine, zodat er geen uitlijnfouten ontstaan die defecten aan de matrijs kunnen veroorzaken.

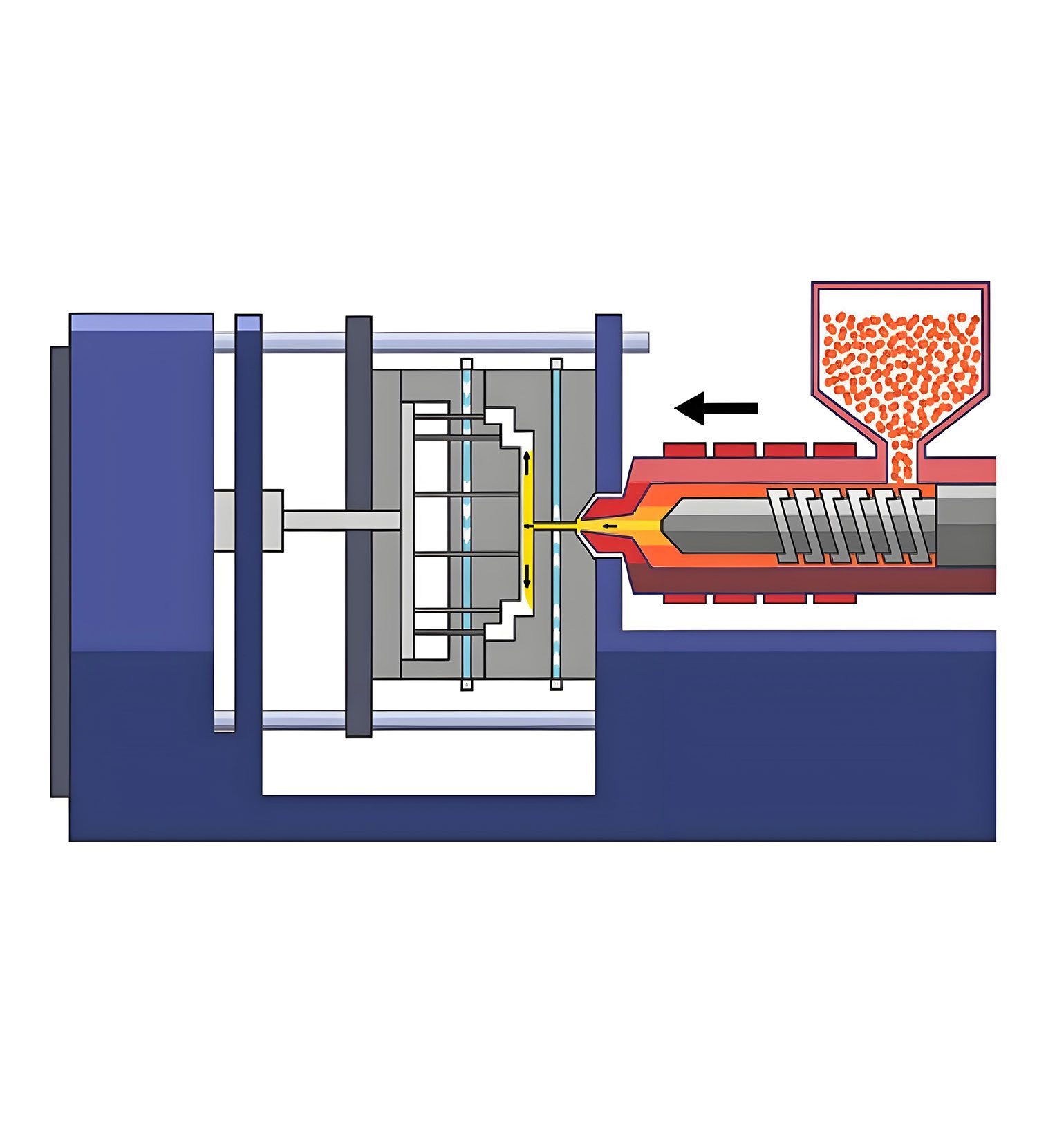

Stap 3: Materiaal laden en injecteren:

De juiste injectietemperatuur en -druk zorgen ervoor dat het materiaal op de juiste manier in de matrijs vloeit, alle holtes vult en een consistente kwaliteit garandeert.

① Laad het materiaal: Voer de gedroogde PC-korrels in de trechter van de spuitgietmachine.

Injectietemperatuur: Stel de injectietemperatuur in tussen 240°C en 260°C (464°F tot 500°F). Het smelttraject voor PC ligt meestal tussen 270°C en 320°C, maar vermijd overschrijding van 340°C om ontleding en defecten te voorkomen.

Injectiedruk: Stel de injectiedruk in tussen 1000 en 2000 bar (14.500 tot 29.000 psi), afhankelijk van de productgrootte en het matrijsontwerp.

Injectiesnelheid: Regel de snelheid om te voorkomen dat het materiaal te snel de matrijs ingaat, wat kan leiden tot defecten zoals vloeisporen of luchtinsluiting.

Stap 4: Woningfase:

De verblijfsfase zorgt voor volledige vulling van de matrijs en zorgt ervoor dat het gesmolten PC de vorm van de matrijsholten aanneemt.

Druk aanhouden: Houd na het injecteren druk in de mal zodat het gesmolten materiaal elk detail volledig kan vullen en krimp of holtes worden voorkomen.

② Bewaken: Houd de druk in de gaten om ervoor te zorgen dat het materiaal op zijn plaats blijft totdat het begint af te koelen.

Stap 5: Afkoelingsfase:

Goed koelen voorkomt kromtrekken, krimpen en andere defecten, terwijl de dimensionale stabiliteit van het uiteindelijke onderdeel gewaarborgd blijft.

① Koeltijd: Neem voldoende tijd om af te koelen. De koeltijd hangt af van de dikte van het onderdeel, de complexiteit en de matrijstemperatuur. Grotere onderdelen kunnen meer koeltijd nodig hebben.

Vormtemperatuur: Houd de matrijstemperatuur tussen 80°C en 120°C (176°F tot 248°F) voor optimale koeling zonder defecten te veroorzaken zoals kromtrekken of verzakkingen.

Koelkanalen: Zorg ervoor dat het koelsysteem in de matrijs efficiënt en gelijkmatig verdeeld is om een consistente matrijstemperatuur te behouden.

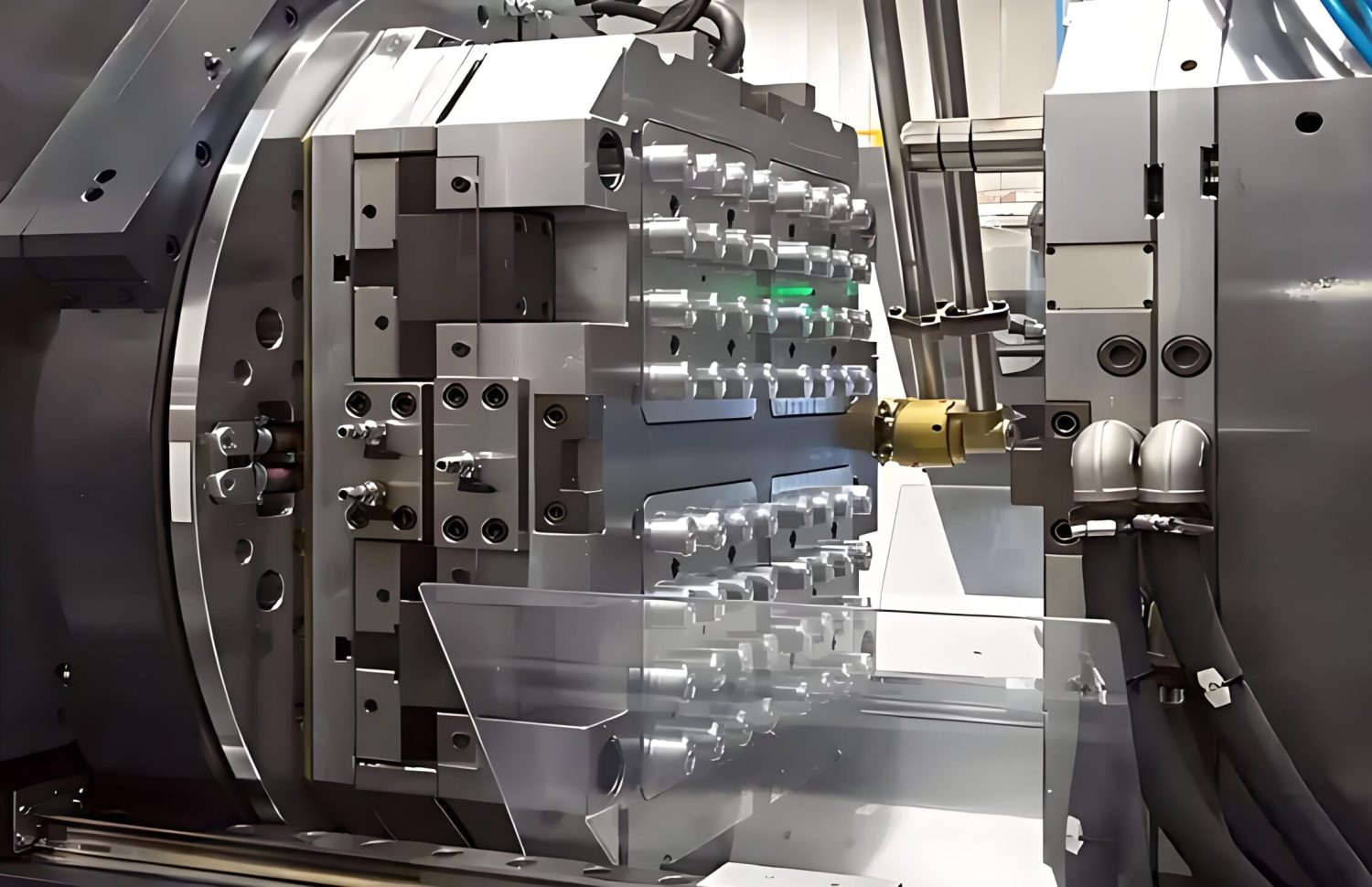

Stap 6: Uitwerpen:

Een juiste uitwerping is essentieel om de integriteit van het product te behouden en een soepele productiestroom te garanderen.

Uitwerpmechanisme: Gebruik uitwerppennen of door lucht aangedreven uitwerpsystemen om het onderdeel uit de matrijs te duwen.

Krachtregeling: Pas de uitwerpkracht aan om schade aan kwetsbare of complexe onderdelen te voorkomen.

Nabehandeling: Snijd indien nodig overtollige flash of materiaal van het onderdeel tijdens het uitwerpen.

Stap 7: Post-Processing:

De nabewerking zorgt ervoor dat het spuitgietproduct voldoet aan alle noodzakelijke specificaties voor functionaliteit en esthetiek.

① Trimmen en Deflashing: Verwijder overtollig materiaal (flash) dat overblijft na het spuitgieten. Hiervoor kan bijsnijden of slijpen nodig zijn.

Oppervlakteafwerking: Afhankelijk van het eindgebruik kan het nodig zijn om onderdelen te polijsten of te coaten voor een betere esthetiek of extra functionaliteit (bijv. verbeterde chemische weerstand of duurzaamheid van het oppervlak).

Montage: Als de gegoten onderdelen onderdelen zijn van een grotere assemblage, voer dan alle noodzakelijke assemblage- of verlijmingswerkzaamheden uit.

Stap 8: Kwaliteitscontrole

Het waarborgen van de kwaliteit van het spuitgietproduct is essentieel voor het handhaven van productnormen en klanttevredenheid.

① Inspectie: Inspecteer onderdelen regelmatig op defecten zoals luchtbellen, kromtrekken of inconsistenties in kleur. Nauwkeurige afmetingen zijn essentieel.

Testen: Voer testen uit op schokbestendigheid, transparantie en hittetolerantie, vooral voor kritieke toepassingen.

Consistentie: Bewaak de verwerkingscondities (temperatuur, druk en cyclustijd) om een consistente productkwaliteit te garanderen bij alle productieruns.

Wat zijn de voordelen van PC Spuitgieten?

Het spuitgieten van polycarbonaat (PC) biedt talloze voordelen, waardoor het een ideaal materiaal is voor verschillende industrieën zoals de auto-industrie, consumentenelektronica, medische apparatuur en nog veel meer. Hier volgt een uitgebreide blik op de belangrijkste voordelen:

1. Hoge verhouding sterkte/gewicht:

PC heeft een hoge sterkte-gewichtsverhouding, waardoor het ideaal is voor toepassingen waar gewichtsvermindering essentieel is. Deze eigenschap is vooral gunstig in de auto- en luchtvaartindustrie, waar lichtgewicht materialen bijdragen aan efficiëntie en prestaties.

2. Schokbestendigheid:

Polycarbonaat staat bekend om zijn uitzonderlijke slagvastheid, zelfs bij lage temperaturen. Hierdoor is het perfect voor onderdelen die blootstaan aan schokken of stoten, zoals auto-onderdelen, veiligheidsuitrusting en beschermkappen.

3. Chemische weerstand:

PC is bestand tegen vele chemicaliën, waaronder zuren, basen en oplosmiddelen, waardoor het geschikt is voor toepassingen in ruwe omgevingen, zoals chemische verwerkingsapparatuur en medische apparaten die in contact kunnen komen met corrosieve stoffen.

4. Thermische weerstand:

Polycarbonaat heeft een hoge thermische weerstand, waardoor het bestand is tegen hoge temperaturen zonder de structurele integriteit aan te tasten. Deze eigenschap maakt het geschikt voor onderdelen die worden blootgesteld aan hitte, zoals auto-onderdelen onder de motorkap en elektrische behuizingen.

5. Elektrische isolatie:

PC is een uitstekende elektrische isolator en wordt daarom vaak gebruikt in elektrische en elektronische onderdelen zoals connectoren, printplaten en behuizingen voor gevoelige elektronica.

6. Optische helderheid:

Polycarbonaat biedt een uitstekende optische helderheid, waardoor het ideaal is voor transparante onderdelen zoals optische lenzen, lichtafdekkingen en medische apparaten die een hoge transparantie vereisen voor de functionaliteit en esthetische aantrekkingskracht.

7. Dimensionale stabiliteit:

PC vertoont een uitstekende dimensionale stabiliteit, wat betekent dat het zijn vorm behoudt, zelfs na blootstelling aan temperatuurschommelingen en fysieke stress. Dit is cruciaal voor toepassingen die precieze afmetingen en toleranties vereisen.

8. Lage vervorming:

Polycarbonaat vervormt weinig tijdens het afkoelen, zodat de onderdelen na het gieten hun beoogde vorm behouden. Deze kwaliteit is vooral belangrijk voor ingewikkelde onderdelen die nauwkeurigheid vereisen, zoals dunwandige onderdelen.

9. Eenvoudige afwerking:

Het oppervlak van pc kan gemakkelijk worden afgewerkt door machinale bewerking, slijpen of coaten, waardoor het geschikt is voor onderdelen die extra bewerking nodig hebben om het gewenste uiterlijk of de gewenste functionaliteit te krijgen.

10. Rendabel voor hoge volumes:

Spuitgieten van pc's is een kosteneffectief productieproces, vooral voor producties in grote volumes. Hoewel de initiële setupkosten hoger kunnen zijn door het maken van mallen, leiden de efficiëntie van het proces en de mogelijkheid om snel grote hoeveelheden onderdelen te produceren tot lagere kosten per eenheid.

11. Veelzijdigheid in ontwerp:

Met PC-spuitgieten kunnen zeer complexe geometrieën worden gemaakt, waaronder ingewikkelde ontwerpen en dunwandige onderdelen. Dankzij deze veelzijdigheid kunnen fabrikanten onderdelen met precieze details maken, waardoor het geschikt is voor industrieën zoals de auto-industrie en medische toepassingen.

12. Flexibiliteit in kleur en afwerking:

Het proces maakt kleuraanpassing mogelijk, omdat PC in een breed kleurengamma kan worden gegoten en de oppervlakteafwerking kan worden aangepast om aan specifieke esthetische of functionele eisen te voldoen. Technieken zoals overspuiten en het toevoegen van kleurstoffen tijdens de verwerking bieden ontwerpflexibiliteit.

13. Lage krimp:

Polycarbonaat heeft een lage krimp tijdens het afkoelingsproces, waardoor de onderdelen na het gieten hun precieze afmetingen behouden, wat essentieel is voor onderdelen die perfect in elkaar moeten passen of aan strenge maatvereisten moeten voldoen.

14. Goede hechting:

PC heeft een goede hechting aan andere materialen, waardoor verschillende componenten kunnen worden verlijmd of onderdelen van meerdere materialen kunnen worden geassembleerd in diverse industrieën, zoals de auto-industrie en elektronica.

15. Hoge efficiëntie en snelle productie:

Spuitgieten van pc's staat bekend om zijn snelle productiecyclustijden, die variëren van 10 tot 120 seconden. Dankzij deze hoge efficiëntie kunnen snel grote hoeveelheden onderdelen worden gemaakt, waardoor het ideaal is om aan grote bestellingen te voldoen.

16. Consistentie en herhaalbaarheid:

Zodra de matrijs gemaakt is, kan PC-spuitgieten duizenden identieke onderdelen produceren met een uitzonderlijke consistentie. Deze herhaalbaarheid is essentieel voor het handhaven van kwaliteitsnormen, vooral in industrieën waar precisie cruciaal is.

Wat zijn de nadelen van PC Spuitgieten?

Spuitgieten van polycarbonaat (PC) biedt voordelen bij het produceren van duurzame onderdelen van hoge kwaliteit, maar het heeft ook een aantal nadelen die zowel de productie-efficiëntie als de kosteneffectiviteit kunnen beïnvloeden. Deze nadelen zijn onder andere

1. Hoge verwerkingstemperatuur:

PC vereist hoge verwerkingstemperaturen die moeilijk te bereiken en te behouden kunnen zijn, vooral voor grote onderdelen. Dit kan leiden tot een hoger energieverbruik en hogere operationele kosten.

2. Hoge inspuitdruk:

Voor pc is meestal een hoge injectiedruk nodig, wat de apparatuur kan belasten en het spuitgietproces kan compliceren, vooral voor grotere of ingewikkelde onderdelen.

3. Vervorming:

PC is gevoelig voor vervorming, vooral als het onderdeelontwerp niet geoptimaliseerd is om vervorming te voorkomen. Dit kan leiden tot maatafwijkingen en hogere afkeurpercentages in de uiteindelijke onderdelen.

4. Krimp:

Polycarbonaat vertoont een aanzienlijke krimp tijdens het koelen, wat de afmetingen en nauwkeurigheid van het onderdeel kan beïnvloeden. Het juiste matrijsontwerp en de juiste temperatuurregeling zijn essentieel om dit probleem op te lossen.

5. Variatie in materiaaleigenschappen:

PC kan variaties vertonen in materiaaleigenschappen zoals slagvastheid en treksterkte, afhankelijk van de specifieke kwaliteit en verwerkingsomstandigheden. Hierdoor kan het een uitdaging zijn om een consistente productkwaliteit te behouden.

6. Beperkte UV-bestendigheid:

PC is gevoelig voor degradatie wanneer het wordt blootgesteld aan UV-licht, wat de optische helderheid en mechanische eigenschappen kan aantasten. Hoewel UV-stabilisatoren kunnen worden toegevoegd, verhoogt dit de kosten en de complexiteit van het materiaal.

7. Beperkte chemische weerstand:

Hoewel pc goed bestand is tegen veel chemicaliën, is het kwetsbaar voor bepaalde oplosmiddelen en zuren. Dit beperkt het gebruik in toepassingen waar blootstelling aan agressieve chemicaliën gebruikelijk is.

8. Brosheid bij lage temperaturen:

Polycarbonaat wordt brosser bij lage temperaturen, waardoor het ongeschikt is voor toepassingen in een extreem koude omgeving.

9. Moeilijk te lassen:

PC is moeilijk te lassen, vooral in vergelijking met andere technische kunststoffen zoals ABS of PVC, wat problemen kan opleveren bij assemblage- en reparatieprocessen.

10. Hoge materiaalkosten:

PC is duurder dan veel andere technische kunststoffen, vooral hoogwaardige kwaliteiten. Dit verhoogt de productiekosten, waardoor het minder rendabel is voor producties in grote volumes.

11. Ontwerpbeperkingen:

PC kan een uitdaging zijn om te gieten in complexe geometrieën of dunne wanden. Het vereist ook een zorgvuldige planning van elementen zoals ontwerphoeken, wanddiktes en ondersnijdingen om problemen met het uitwerpen van de matrijs en de kwaliteit van het product te vermijden.

12. Vereisten voor matrijsontwerp:

PC vereist speciale matrijsontwerpen om een goede vulling, koeling en uitwerping te garanderen. Dit maakt het spuitgietproces complexer en duurder.

13. Operaties na het gieten:

Onderdelen gemaakt van PC kunnen extra nabewerkingen vereisen zoals machinale bewerking of slijpen om de gewenste oppervlakteafwerking of maatnauwkeurigheid te bereiken, wat de productietijd en -kosten kan verhogen.

14. Materiaalcompatibiliteit:

PC is mogelijk niet compatibel met bepaalde materialen of afwerkingen, wat de prestaties of het uiterlijk van het onderdeel kan beïnvloeden, vooral bij assemblages van meerdere materialen.

Veelvoorkomende problemen en oplossingen bij PC-spuitgieten

Bij het spuitgieten van polycarbonaat (PC) kunnen verschillende defecten optreden die de kwaliteit van de spuitgietproducten, de efficiëntie en de materiaaleigenschappen beïnvloeden. Hieronder staan de meest voorkomende problemen tijdens het spuitgieten van PC en hun mogelijke oplossingen.

1. Vervorming:

Vervorming treedt op wanneer het spuitgietproduct vervormt door interne spanningen of ongelijkmatige koeling, waardoor de afmetingen veranderen.

Oorzaken:

① Onvoldoende koeling.

② Verkeerd matrijsontwerp.

③ Overmatige materiaalkrimp.

Oplossingen:

Verbeter het koelsysteem door de koelkanalen van de mal te optimaliseren.

Ontwerp mallen met een uniforme wanddikte voor gelijkmatige koeling.

③ Gebruik gecontroleerde koeling om snelle temperatuurveranderingen te voorkomen.

④ Overweeg structurele verstevigingen om de vorm van het onderdeel te behouden.

2. Luchtvallen/Vacuümbellen:

Luchtinsluitingen ontstaan wanneer lucht wordt ingesloten in de matrijsholte, wat leidt tot holtes of bellen in het onderdeel.

Oorzaken:

① Onvoldoende schimmelontluchting.

② Hoge injectiesnelheden waardoor lucht wordt ingesloten.

Oplossingen:

① Verbeter de ontluchting in de mal zodat de lucht goed kan ontsnappen.

② Verlaag de injectiesnelheden om luchtinsluiting te verminderen.

③ Gebruik vacuümondersteunde systemen om lucht te verwijderen tijdens het injectieproces.

3. Korte opnamen:

Short shots ontstaan wanneer de matrijsholte niet volledig gevuld is, wat resulteert in onvolledige onderdelen.

Oorzaken:

Lage matrijs- of materiaaltemperaturen.

② Onvoldoende inspuitdruk of -snelheid.

③ Slechte afzuigomstandigheden of onvoldoende materiaalstroom.

Oplossingen:

① Verhoog de vat- en matrijstemperaturen voor een goede doorstroming van het materiaal.

② Boost-injectiedruk en -snelheid.

③ Gebruik een vloeibaarder materiaal en herontwerp de matrijs met grotere poorten en runners voor een betere doorstroming.

4. Oppervlakteonvolmaaktheden (vloeimerken, laslijnen, putjes, rekmarkeringen):

Deze oppervlakteproblemen ontstaan wanneer het materiaal niet gelijkmatig vloeit of snelle veranderingen in richting of snelheid ondervindt tijdens het inspuiten, wat leidt tot zichtbare defecten.

Oorzaken:

Lage matrijs- of materiaaltemperaturen.

② Onjuiste samenstelling van het materiaal.

③ Hoge injectiesnelheid veroorzaakt smeltbreuk.

Oplossingen:

① Verhoog de matrijs- en materiaaltemperaturen voor een betere vloeiing.

② Pas de materiaalformules aan en zorg voor een goede droging om vochtgerelateerde defecten te voorkomen.

③ Vertraag de injectiesnelheid en verhoog de injectietijd om vloeisporen en putjes te voorkomen.

④ Wijzig het poortontwerp om een betere materiaalstroom te garanderen en laslijnen te voorkomen.

5. Defecten aan de deellijn:

Defecten aan de deellijn worden gezien als de matrijshelften niet goed uitgelijnd zijn, waardoor er een zichtbare naad achterblijft op het afgewerkte onderdeel.

Oorzaken:

① Onjuiste plaats van de deellijn.

② Ondeugdelijk matrijsontwerp.

③ Overmatige materiaalkrimp.

Oplossingen:

De plaats van de deellijn optimaliseren om zichtbare defecten te minimaliseren.

Zorg voor een nauwkeurige uitlijning van de mal.

③ Pas de materiaalformules aan om krimp te verminderen en een betere vormvulling te garanderen.

6. Uitwerpingsproblemen:

Uitwerpproblemen ontstaan wanneer het spuitgietproduct niet goed uit de matrijs komt, waardoor schade of vertragingen ontstaan.

Oorzaken:

① Ondeugdelijk ontwerp uitwerpsysteem.

② Verkeerd matrijsontwerp of onvoldoende trekhoeken.

③ Overmatige materiaalkrimp.

Oplossingen:

① Verbeter het ontwerp van het uitwerpsysteem door uitwerppennen toe te voegen of pneumatische of hydraulische uitwerpers te gebruiken.

Optimaliseer het matrijsontwerp met de juiste ontwerphoeken om het vrijgeven van onderdelen te vergemakkelijken.

③ Pas de materiaalformules aan om krimp tijdens het koelen te verminderen.

7. Materiaalopbouw en schimmelverstopping:

Materiaalophoping of verstopping kan ervoor zorgen dat de matrijs verstopt raakt, wat kan leiden tot vertragingen of onderdelen van slechte kwaliteit.

Oorzaken:

① Onjuiste reiniging van schimmel.

② Te hoge viscositeit van het materiaal.

③ Onjuiste injectiesnelheid.

Oplossingen:

Maak de mal regelmatig schoon om ophoping van materiaal te voorkomen.

② Pas de viscositeit van het materiaal aan door de temperatuur en het materiaalmengsel te regelen.

③ Optimaliseer de injectiesnelheid om te voorkomen dat overtollig materiaal zich ophoopt in de mal.

8. Materiaaldegradatie:

Degradatie treedt op wanneer het PC-materiaal afbreekt door overmatige blootstelling aan hitte, licht of chemicaliën.

Oorzaken:

Hoge verwerkingstemperaturen.

Langdurige blootstelling aan hitte of lucht tijdens injectie.

Oplossingen:

Zorg ervoor dat de verwerkingsomstandigheden binnen het aanbevolen temperatuurbereik liggen.

② Gebruik temperatuurgecontroleerde systemen om materiaaldegradatie te voorkomen.

Minimaliseer blootstelling aan warmte en licht door materialen op de juiste manier op te slaan en de injectietijden te regelen.

9. Variatie in materiaaleigenschappen:

Variaties in materiaaleigenschappen kunnen leiden tot inconsistenties in de prestaties van het eindproduct, zoals sterkte, transparantie of flexibiliteit.

Oorzaken:

① Inconsistente materiaalformulering.

② Onjuiste verwerkingsomstandigheden.

③ Onvoldoende drogen van materiaal voor het gieten.

Oplossingen:

① Pas materiaalsamenstellingen aan om een consistente kwaliteit te garanderen.

② Optimaliseer de verwerkingsomstandigheden, waaronder temperatuur en druk.

③ Droog materialen goed voor het gieten om door vocht veroorzaakte defecten te voorkomen.

10. Gewichts- en maatvariaties van onderdelen:

Variaties in het gewicht en de afmetingen van onderdelen kunnen ontstaan door problemen met het matrijsontwerp of een inconsistente materiaalstroom.

Oorzaken:

① Inconsistent matrijsontwerp.

② Verkeerde verwerkingsomstandigheden (temperatuur, druk, enz.).

③ Materiaalkrimp.

Oplossingen:

Optimaliseer het matrijsontwerp om een uniforme productvulling te garanderen en variaties te beperken.

② Verfijn de verwerkingscondities om een consistent gewicht en afmetingen te behouden.

③ Pas de materiaalformules aan om overmatige krimp te verminderen.

Wat zijn de toepassingen van PC Spuitgieten?

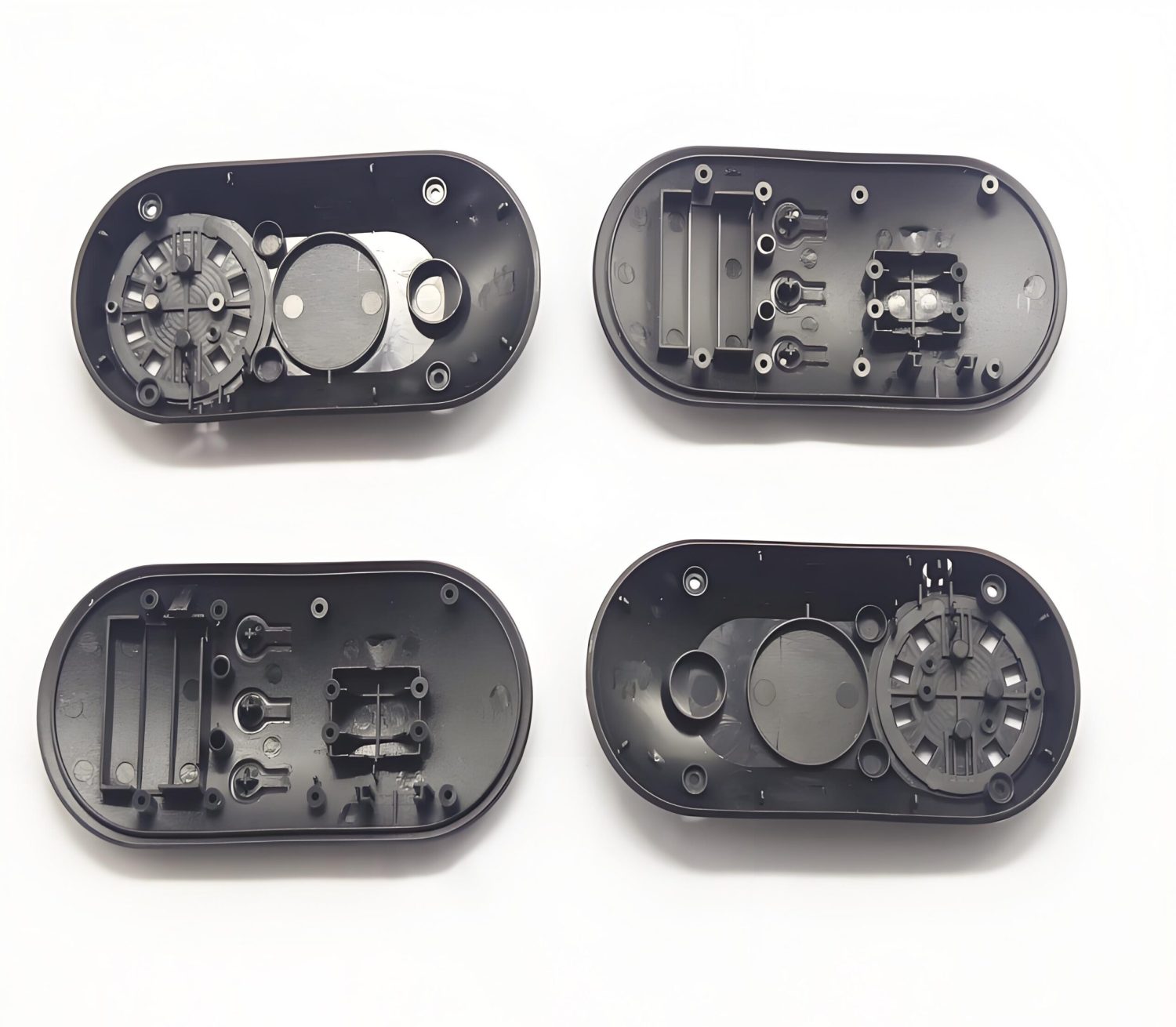

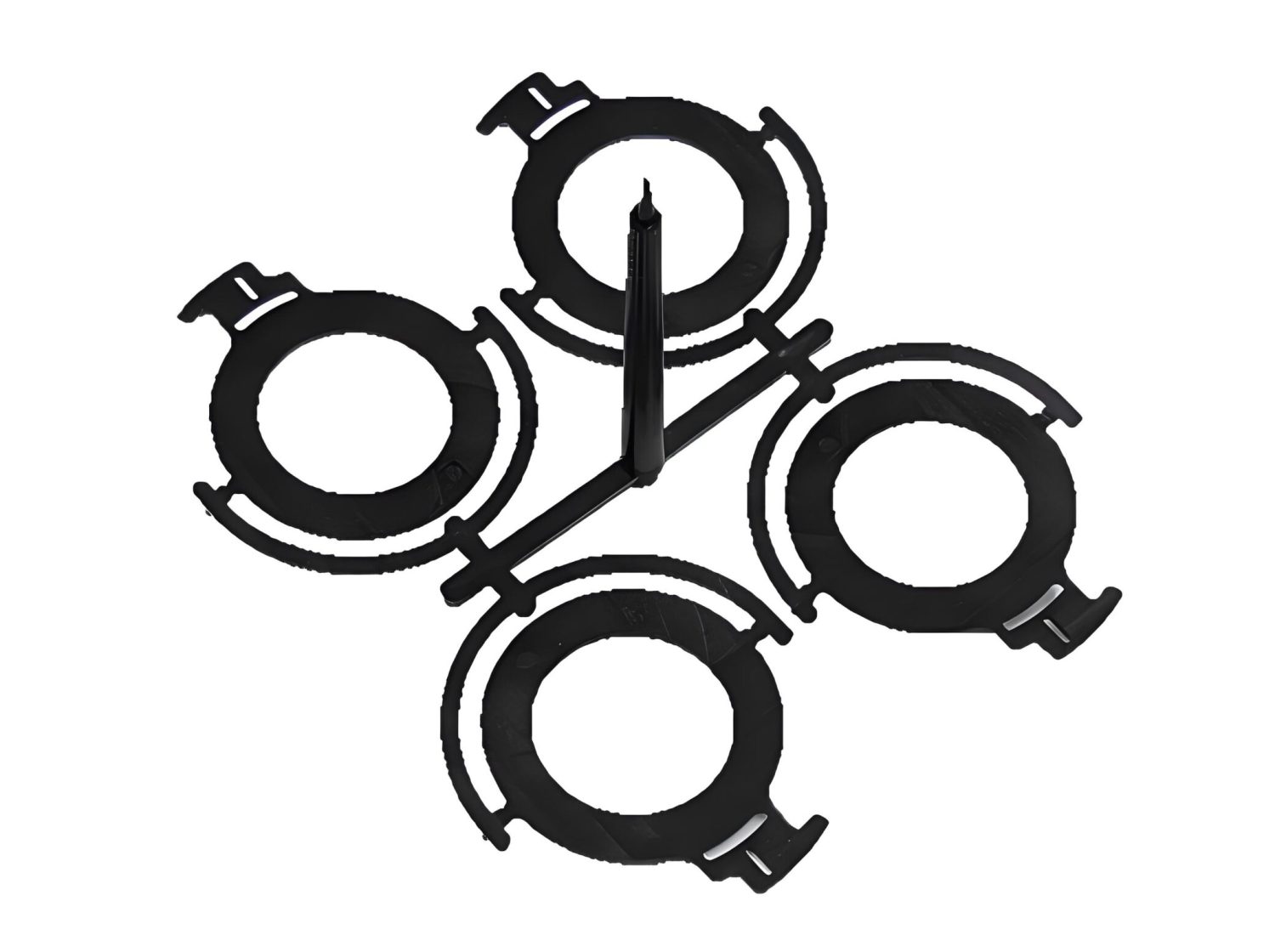

Het spuitgieten van polycarbonaat (PC) is een veelzijdig productieproces dat in een groot aantal industrieën wordt gebruikt. Het maakt gebruik van de uitstekende eigenschappen van het materiaal, zoals slagvastheid, optische helderheid en hittebestendigheid. Hieronder volgt een uitgebreid overzicht van de toepassingen van PC spuitgieten:

1. Auto-industrie:

Componenten: PC wordt veel gebruikt voor auto-onderdelen zoals koplamplenzen, dashboards, interieurbekleding en exterieuronderdelen. De slagvastheid, het lage gewicht en de optische helderheid dragen bij aan zowel de veiligheid als de prestaties van voertuigen.

2. Elektronica-industrie:

Behuizingen en onderdelen: PC wordt vaak gebruikt voor behuizingen van elektronische apparaten zoals laptops, smartphones en tablets. De uitstekende isolerende eigenschappen en slagvastheid garanderen duurzaamheid en veiligheid in elektrische en elektronische toepassingen.

3. Bouwsector:

Bouwmaterialen: PC wordt gebruikt voor dakramen, dakplaten en vensterbeglazing en biedt uitstekende duurzaamheid, weerbestendigheid en optische helderheid. Deze eigenschappen maken het ideaal voor toepassingen die veiligheid en transparantie in de bouw vereisen.

4. Medische hulpmiddelen:

Chirurgische instrumenten en apparatuur: PC is essentieel voor de productie van spuiten, medische slangen en chirurgische instrumenten. Door zijn biocompatibiliteit, eenvoudige sterilisatie en hoge sterkte is het een vertrouwd materiaal voor toepassingen in de gezondheidszorg.

5. Consumptiegoederen:

Alledaagse producten: PC wordt veel gebruikt voor producten zoals brillenglazen, waterflessen en veiligheidshelmen. De slagvastheid en esthetische veelzijdigheid zorgen voor duurzame en visueel aantrekkelijke gebruiksvoorwerpen.

6. Ruimtevaart en defensie:

Vliegtuigonderdelen: PC wordt in vliegtuigen gebruikt voor cockpitramen, lenzen en instrumentenpanelen. De combinatie van lichtgewicht eigenschappen, sterkte en helderheid is essentieel in luchtvaartomgevingen waar precisie en veiligheid vereist zijn.

7. Optische toepassingen:

Lenzen en optische onderdelen: PC wordt gebruikt voor cameralenzen, projectorlenzen en brillen, dankzij de optische helderheid, krasbestendigheid en schokbestendigheid. Het is ideaal voor zowel professionele als consumenten optische toepassingen.

8. Voedselverwerking:

Onderdelen van apparatuur: PC wordt gebruikt in voedselverwerkende machines en opslagcontainers vanwege de chemische weerstand, slagvastheid en veiligheid bij contact met voedingsmiddelen. Het is ideaal voor toepassingen die herhaaldelijk gereinigd en gesteriliseerd moeten worden.

9. Sportuitrusting:

Beschermende kleding: PC wordt gebruikt in helmen, veiligheidsbrillen en andere beschermende sportuitrustingen. De hoge schokbestendigheid, het lichtgewicht ontwerp en het comfort maken het essentieel voor de veiligheid en prestaties van sporters.

10. Speelgoed en spelletjes:

Plastic speelgoed: PC wordt gebruikt in actiefiguren, poppen en ander speelgoed dat duurzaamheid en veiligheid vereist. De niet-giftige aard, taaiheid en het vermogen om complexe vormen te vormen, maken het een geliefd materiaal bij de productie van speelgoed.

11. Verpakking:

Containers en flessen: PC wordt gebruikt voor het maken van verpakkingsartikelen zoals waterflessen en voedselcontainers. De slagvastheid, helderheid en bestendigheid tegen herhaald gebruik maken het geschikt voor duurzame verpakkingsoplossingen.

12. Elektrische onderdelen:

Connectoren en schakelaars: PC wordt gebruikt voor elektrische connectoren, schakelaars en printplaten. De uitstekende isolerende eigenschappen en vlambestendigheid zorgen voor veiligheid en betrouwbaarheid in elektrische toepassingen.

Close-up van kleurrijke plastic bouwblokken in verschillende kleuren, waaronder paars, blauw, groen en geel, op elkaar gestapeld.

Lees meer over Wat is een hoogwaardige spuitgietmachine?

Family Molds vs. MUD Systems: Which Strategy Best Manages Multi-Part Injection Molding Projects?

Key Takeaways – Family molds produce multiple different parts in one shot, but a single compromised process window affects all cavities simultaneously. – MUD (Master Unit Die) systems use interchangeable

Wat is een hogesnelheidsspuitgietmachine?

Key Takeaways – A high-speed injection molding machine is defined by injection speed4s of 300–600 mm/s and clamp speeds exceeding 500 mm/s, compared to 100–200 mm/s for standard machines—enabling cycle

Oplossingen voor optimalisatie Gratis

- Feedback over het ontwerp en optimalisatieoplossingen bieden

- Structuur optimaliseren en matrijskosten verlagen

- Eén-op-één praten met ingenieurs