Het ontwerpen van kunststof spuitgietproducten in onze fabriek omvat een nauwkeurig proces van techniek en vakmanschap, zodat elk stuk voldoet aan strenge kwaliteits- en prestatienormen.

Het ontwerpen van kunststof spuitgietproducten richt zich op materiaalkeuze, onderdeelgeometrie en matrijsontwerp om duurzaamheid, prestaties en kosteneffectiviteit te verbeteren, terwijl materiaalafval wordt geminimaliseerd en productieprocessen worden geoptimaliseerd.

Deze inleiding schetst de essentie van het ontwerpen van kunststof onderdelen, maar als u dieper ingaat op elk onderdeel, krijgt u inzicht in hoe u de productieresultaten kunt verbeteren. Ontdek hoe materiaalselectie en geavanceerde matrijsontwerptechnieken de deelkwaliteit en productie-efficiëntie verhogen.

Geoptimaliseerd matrijsontwerp verlaagt de productiekosten.Echt

Een effectief matrijsontwerp verbetert het materiaalgebruik en minimaliseert defecten, waardoor de totale productiekosten dalen.

Alle kunststof spuitgietonderdelen worden volgens hetzelfde proces ontworpen.Vals

Het ontwerp van spuitgietproducten varieert sterk afhankelijk van functionele eisen, materiaaleigenschappen en toepassingsspecifieke behoeften.

Wat is het structurele en dimensionale ontwerp van kunststof spuitgietproducten?

Het structurele en dimensionale ontwerp is cruciaal bij het spuitgieten van kunststof onderdelen en beïnvloedt hun functie, levensduur en produceerbaarheid in diverse toepassingen.

Het ontwerpen van kunststof spuitgietproducten vereist aandacht voor afmetingen, toleranties en structurele integriteit om effectieve prestaties te garanderen. Belangrijke elementen zijn onder meer de juiste wanddikte, het ontwerp van de ribben en de ontwerphoeken om de sterkte en efficiëntie van het gieten te verbeteren.

Structuur Ontwerp

-

Vormgrootte:Bij het ontwerpen van de matrijsgrootte moet je rekening houden met de groottevereisten van het product en de krimpsnelheid van het kunststofmateriaal. Over het algemeen moet de maat van de mal groter zijn dan de maat van het uiteindelijke gegoten product. Verschillende kunststoffen hebben verschillende krimpsnelheden, over het algemeen tussen 0,1% en 2%.

-

Vormsplitsmethode1:Kies de juiste vormsplitsingsmethode op basis van de vorm en de vereisten van het product. Gangbare methodes voor het splitsen van schimmels zijn onder andere een vaste bovenvorm, een beweegbare ondervorm, een beweegbare bovenvorm, een vaste ondervorm, links en rechts splitsen van schimmels, enz. De schimmel splitsen methode moet rekening houden met de vorm van het product, productie moeilijkheid, schimmel structuur, kosten en andere factoren, en streven naar de mal soepel splitsen en een hoge productie-efficiëntie hebben.

-

Koelsysteem2:Het koelsysteem in de matrijs heeft een grote invloed op de kwaliteit van kunststof producten en de productie-efficiëntie. De opstelling en grootte van het koelwater moeten redelijk zijn. Het koelwaterkanaal moet zo dicht mogelijk bij de contour van het product liggen om het koelingseffect te verbeteren. Tegelijkertijd moet aandacht worden besteed aan het voorkomen van vervorming door ongelijkmatige koeling, het verkorten van de koeltijd en het verbeteren van de productie-efficiëntie.

-

Uitlaatsysteem:Bij het ontwerpen van een mal moet je rekening houden met het gas dat vrijkomt tijdens het vullen en afkoelen van het kunststofmateriaal in de mal. Je moet een manier hebben om het gas kwijt te raken. Het ontwerp van het afvoersysteem moet de productie van bellen, korte schotjes en andere defecten proberen te voorkomen en de kwaliteit van het product verbeteren.

-

Hopperontwerp:Het ontwerp van de trechter moet redelijk zijn, met de trechter en de spuitmond zo gepositioneerd dat het plastic materiaal gelijkmatig in de trechter stroomt en verstopping van het materiaal en bellen in de spuitmond worden voorkomen. Houd ook rekening met de verbinding tussen de trechter en de mal, zodat deze gemakkelijk te demonteren en te reinigen is.

Dimensie Ontwerp

-

Wanddikte ontwerp:De dikte van de wand van het product heeft een directe invloed op de kwaliteit en prestaties van het gegoten product. Een te dikke wand veroorzaakt krimp en vervorming van het spuitgietwerk en een te dunne wand veroorzaakt een gebrek aan sterkte van het product. In het ontwerpproces moet de wanddikte redelijk gecontroleerd worden op basis van het gebruik en de eisen van het product om de kwaliteit van het product te verbeteren.

-

Ontwerp van klemkracht3:De klemkracht is de kracht die nodig is om de mal te scheiden en moet worden bepaald op basis van de grootte van het product, de structuur van het product en de aard van het materiaal. Als de klemkracht te groot is, wordt de apparatuur zwaarder belast. Als de klemkracht te laag is, zal de matrijs niet volledig scheiden.

-

Ontwerp met schuivende onderdelen4:Bij het gieten van onderdelen met een glijdende structuur moet je de positie en vorm van de glijder goed ontwerpen. Dit zorgt ervoor dat de glijder soepel beweegt en niet vast komt te zitten of beschadigd raakt tijdens het gebruik. Bij het ontwerp van de matrijs moet je ook aandacht besteden aan de afmetingen van de schuivende onderdelen en de matrijs. Dit zorgt ervoor dat de mal soepel opent en sluit.

-

Trekontwerp5:Om ervoor te zorgen dat de trekstaaf niet verbogen of gebroken wordt wanneer je iets met veel trekkracht uitrekt, moet je hem op de juiste plaats zetten en ervoor zorgen dat hij de juiste vorm heeft. Je moet er ook voor zorgen dat de trekstaaf en de mal de juiste afmetingen hebben, zodat je dingen goed kunt rekken.

De juiste wanddikte vermindert de kans op kromtrekken in gegoten onderdelen.Echt

Een constante wanddikte zorgt voor gelijkmatige afkoeling en stolling, waardoor stress en vervorming tot een minimum worden beperkt.

Alle kunststof spuitgietonderdelen vereisen complexe ribontwerpen om functioneel te zijn.Vals

Eenvoudige ontwerpen kunnen vaak functioneel zijn zonder complexe ribbels, afhankelijk van de toepassing en belastingseisen.

Wat is het ontwerp- en ontwikkelingsproces van kunststof spuitgietproducten?

Het ontwerpen en ontwikkelen van kunststof spuitgietproducten vereist een systematische aanpak om de efficiëntie, functionaliteit en kwaliteit van de productie in verschillende industrieën te garanderen.

Het ontwerpproces voor kunststof spuitgietproducten omvat het maken van concepten, materiaalselectie, matrijsontwerp, prototypen en testen, waarbij de nadruk ligt op maakbaarheid, kosteneffectiviteit en het bereiken van specifieke mechanische eigenschappen.

Zoek de vraag uit

Eerst moet je weten waar dit plastic onderdeel voor is. Is het een speelgoedonderdeel of een onderdeel in een auto? Als je weet waar het voor is, weet je aan welke prestatie-eisen je moet voldoen. Moet het sterk zijn? Moet het slijtvast zijn? Moet het chemisch resistent zijn? En ga zo maar door. Tegelijkertijd moeten we ook nadenken over eventuele speciale eisen die de klant of de markt aan dit kunststof onderdeel stelt. Moet het er goed uitzien? Moet het een bepaalde kleur hebben? Moet het goedkoop zijn? En ga zo maar door.

Beginnen met schetsen

Op basis van wat de ontwerper me heeft verteld, maak ik een schets van een eenvoudig kunststof onderdeel op papier of met computersoftware. Ik zou de vorm laten zien en hoe groot het ongeveer is. Ik zou me op dit punt geen zorgen maken over nauwkeurigheid. Ik wil gewoon het algemene idee overbrengen. Ik wil zien of het eruit ziet alsof het zal werken. Als er bijvoorbeeld plekken zijn waar de vorm echt raar is en het niet gemaakt kan worden, of als de grootte niet lijkt te werken voor het doel waarvoor het gebruikt gaat worden.

Gedetailleerd ontwerp

De schetsen worden verder verfijnd en het 3D-model van het kunststof onderdeel wordt nauwkeurig getekend met behulp van gespecialiseerde ontwerpsoftware6 (bijv. CAD, ProE, enz.). In dit proces is het nodig om de specifieke afmetingen van het kunststof onderdeel te bepalen, de details van de vorm van elk onderdeel, hoeveel wanddikte geschikt is enzovoort. Het is ook nodig om te overwegen hoe het kunststof onderdeel bij andere onderdelen past, bijvoorbeeld of er schroefgaten in moeten of dat het samengevoegd moet worden met andere onderdelen.

Kies tegelijkertijd het juiste plastic materiaal. Verschillende plastic materialen hebben verschillende eigenschappen. Sommige zijn heel hard, andere heel zacht. Sommige zijn transparant, andere ondoorzichtig. Kies op basis van het gebruik van plastic onderdelen en prestatie-eisen.

Analyseren en controleren

Doe een heleboel tests met de plastic onderdelen die je hebt ontworpen om te zien of ze echt werken. Gebruik bijvoorbeeld ingewikkelde software om te zien of het plastic onderdeel verbogen of gebroken wordt als je erop duwt, controleer hoe heet het wordt, kijk hoe goed het plastic in de mal vloeit, enzovoort. Als je problemen vindt, moet je teruggaan en je ontwerp aanpassen tot alle tests goed zijn.

De mal maken

Als je een kunststof onderdeel hebt ontworpen, moet je een mal maken voor massaproductie. De matrijsontwerper ontwerpt de structuur van de matrijs op basis van de ontwerptekening van het kunststof onderdeel, inclusief de matrijsholte (waar het kunststof onderdeel wordt gevormd), de poort (waar de kunststof smelt de matrijs binnenkomt), het koelsysteem (om de kunststof snel te laten afkoelen voor het vormen), enzovoort. Vervolgens zoek je een fabriek om de mal te verwerken en te produceren op basis van de matrijs ontwerptekening[^7]. Dit proces vereist een hoge precisie omdat de kwaliteit van de mal direct van invloed is op de kwaliteit van het kunststof onderdeel.

Proefvorm

Zodra de mal klaar is, is het eerste wat je doet de mal testen op de spuitgietmachine. Je verwarmt het plastic materiaal, smelt het, spuit het in de matrijsholte via de spuitgietmachine, dan open je de matrijs nadat het plastic is afgekoeld en gestold, en haal je de plastic onderdelen eruit.

Je kijkt of de kunststof onderdelen overeenkomen met het ontwerp, of er geen defecten zijn, zoals een oneffen oppervlak, luchtbellen, een onnauwkeurige maat enzovoort. Als er een probleem is, moet je de matrijs of de parameters van het injectieproces (zoals temperatuur, druk, injectiesnelheid enz.) aanpassen en dan probeer je de matrijs opnieuw, totdat je een bevredigend kunststof onderdeel hebt gemaakt.

Massaproductie

Als je je matrijs met succes hebt getest, kun je beginnen met de massaproductie van kunststof onderdelen. Tijdens de productie moet je de productiekwaliteit streng controleren en regelmatig de grootte, het uiterlijk en de prestaties van de kunststof onderdelen controleren om er zeker van te zijn dat elk product aan de eisen voldoet.

Kwaliteitsinspectie en -verbetering

Kwaliteitstesten zijn noodzakelijk voor kunststof onderdelen. Gebruik verschillende methoden (zoals het meten van afmetingen, het testen van de sterkte, het controleren van het uiterlijk, enz. Let ook op feedback van klanten en problemen die zich tijdens de productie voordoen. Verbeter het ontwerp of het productieproces van kunststof onderdelen zodat de kwaliteit steeds beter wordt.

Een goed matrijsontwerp is essentieel voor de kwaliteit van kunststof onderdelen.Echt

Een goed ontworpen matrijs garandeert precisie, vermindert defecten en verbetert de herhaalbaarheid van het productieproces.

Voor alle kunststof spuitgietonderdelen zijn complexe mallen nodig.Vals

De complexiteit van een matrijs hangt af van het ontwerp van het onderdeel en de vereisten; voor eenvoudige onderdelen zijn minder ingewikkelde matrijzen nodig.

Wat zijn de belangrijkste punten voor het ontwerpen van kunststof spuitgietproducten?

Het ontwerpen van kunststof spuitgietproducten vereist een evenwicht tussen functionaliteit, maakbaarheid, materiaalselectie en kosteneffectiviteit om een productie en prestaties van hoge kwaliteit te garanderen.

Om kunststof spuitgietproducten te ontwerpen, moet je de materiaaleigenschappen begrijpen, de juiste wanddikte garanderen, ontwerphoeken inbouwen en plannen voor maakbaarheid om de productprestaties, duurzaamheid en kostenefficiëntie te verbeteren.

Gat

De gaten moeten zo eenvoudig mogelijk zijn, meestal rond. Het gat moet in dezelfde richting zitten als de richting van de matrijsopening, zodat de kern niet wordt aangetrokken. Als de lengte-diameterverhouding van het gat groter is dan 2, moet de ontvormhelling worden ingesteld.

Op dit moment moet de diameter van het gat worden berekend op basis van de kleine diameter (de grootste vaste maat). De L/D-verhouding van blinde gaten is meestal niet meer dan 4. De afstand tussen het gat en de rand van het product is meestal groter dan de gatdiameter.

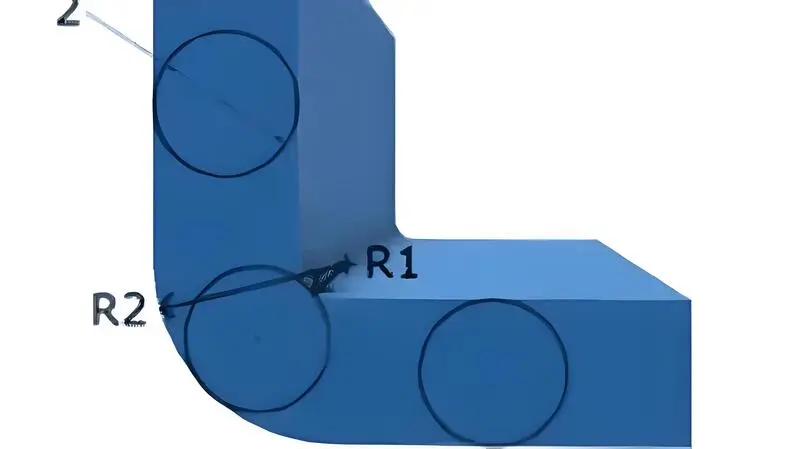

Afgeronde hoeken

Als de afgeronde hoeken te klein zijn, kan het product barsten door spanningsconcentratie. Als de afgeronde hoeken te klein zijn, kan de matrijsholte barsten door spanningsconcentratie. Het instellen van een redelijke afgeronde hoek kan ook de

Verschillende afgeronde hoeken kunnen leiden tot verschuiving van de deellijnen, en verschillende afgeronde of gereinigde hoeken moeten worden gekozen in combinatie met de werkelijke situatie. Markeren

Productmarkering is over het algemeen ingesteld op het binnenoppervlak van het product is relatief vlak, en de verhoogde vorm, selecteert u de normale richting en de molding richting liniaal kan in overeenstemming zijn met het gezicht van de markering, kunt u spanning te vermijden.

Precisie van spuitgegoten onderdelen; door de niet-uniformiteit en onzekerheid van krimp tijdens het spuitgieten, is de precisie van spuitgegoten onderdelen duidelijk lager dan die van metalen onderdelen, en passende tolerantie-eisen moeten worden geselecteerd in overeenstemming met de norm (OSJ1372-1978)

Inzetstukken

Je kunt inzetstukken in spuitgietonderdelen zetten om ze sterker, harder en nauwkeuriger te maken en om er kleine gaten met schroefdraad (nokken) in te zetten om wat voor reden dan ook. Het maakt het onderdeel ook duurder. Inzetstukken zijn meestal gemaakt van messing, maar ze kunnen ook van andere metalen of kunststof gemaakt zijn. Inzetstukken die in het plastic onderdeel zijn gegoten, moeten zo zijn ontworpen dat ze niet draaien of eruit trekken.

Bijvoorbeeld: kartels, gaten, ondersnijdingen, platte vlakken, schouders, enz. Inzetstukken die rond het plastic zitten, moeten dikker worden gemaakt zodat het plastic niet barst. Wanneer je een insert ontwerpt, moet je nadenken over hoe het in de mal zal worden gehouden (gaten, pinnen, magneten, enz.).

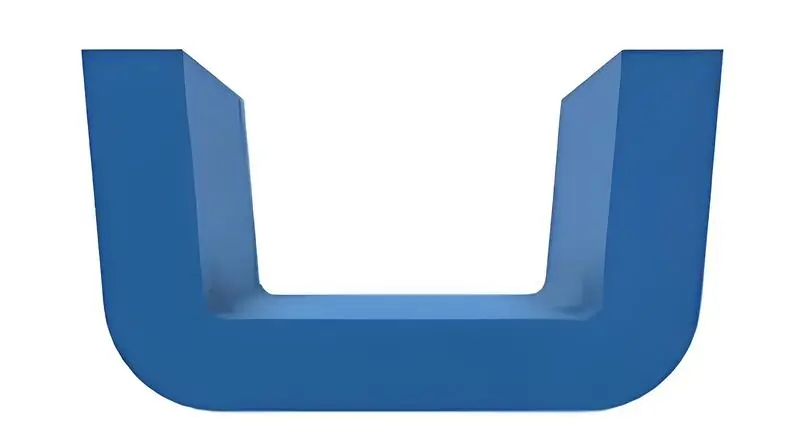

Vormen loslaten Kantelen

Een goede afschothelling kan voorkomen dat het product aan de haren trekt. De mold release slope moet meer dan 0,5 graden zijn voor gladde oppervlakken, meer dan 1 graad voor fijn gestructureerde oppervlakken en meer dan 1,5 graad voor grof gestructureerde oppervlakken. Een goede helling van de mold release kan voorkomen dat het product top letsel.

Bij het ontwerpen van producten met een diepe holtestructuur moet de helling van het buitenoppervlak kleiner zijn dan de helling van het binnenoppervlak om ervoor te zorgen dat de kern van de mal niet afwijkt bij het spuitgieten, om een uniforme wanddikte van het product te krijgen en om de sterkte van de materiaaldichtheid van het open deel van het product te garanderen.

Wanddikte

Verschillende kunststoffen hebben een bepaalde wanddikte, meestal 0,5 ~ 4 mm. Bij een wanddikte van meer dan 4 mm zal de koeltijd te lang worden, met krimp en andere problemen als gevolg. U moet overwegen om de structuur van het product te veranderen. Een ongelijke wanddikte veroorzaakt inkepingen in het oppervlak. Ongelijke wanddikte veroorzaakt luchtgaten en smeltplekken.

Versterking

Het juiste gebruik van wapening kan het product stijver maken en vervorming verminderen. De dikte van de wapening moet minder zijn dan 1/3 van de wanddikte van het product, anders zal het oppervlak indeuken. De helling van één zijde van de wapeningsstaaf moet meer dan 1,5° zijn om letsel aan de bovenkant te voorkomen.

Scharnier uit één stuk

Door de taaiheid van PP-materiaal te gebruiken, kan het scharnier zo worden ontworpen dat het in het product wordt geïntegreerd. De grootte van de folie die als scharnier wordt gebruikt, moet minder dan 0,5 mm zijn en uniform worden gehouden. Bij het spuitgieten van een scharnier uit één stuk, kan de poort slechts aan één kant van het scharnier worden ontworpen.

Spuitgieten met gasondersteuning

Spuitgieten met behulp van gas kan producten stijver maken en minder snel vervormen. Spuitgieten met behulp van gas kan krimp voorkomen. Met spuitgieten met gasondersteuning7 kan grondstoffen besparen en de koeltijd verkorten.

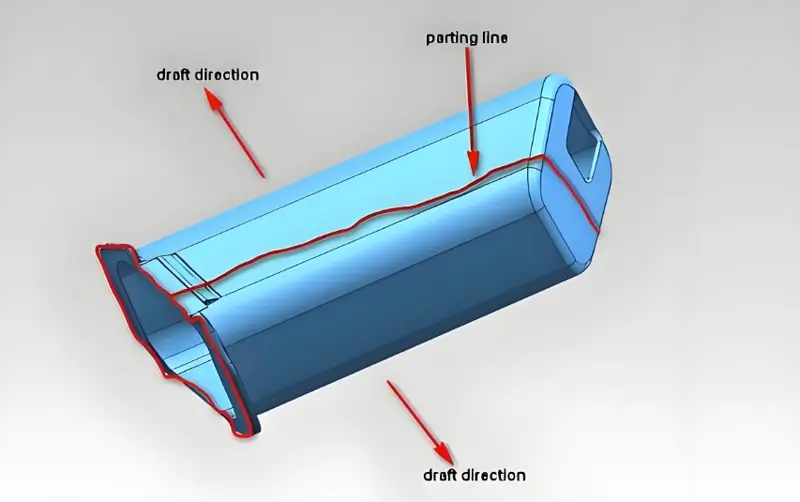

Richting malopening en deellijn

Bij het ontwerpen van een spuitgietproduct moeten de richting van de matrijsopening en de deellijn bepaald worden aan het begin van het ontwerpproces. Dit minimaliseert de behoefte aan complexe kerntrekmechanismen en elimineert elke negatieve impact op het uiterlijk van het product veroorzaakt door de deellijn.

Als je eenmaal weet in welke richting de mal opengaat, kun je de verstevigingen, clips, ribbels en andere elementen zo ontwerpen dat ze zoveel mogelijk overeenkomen met de openingsrichting van de mal. Hierdoor kunt u ondersnijdingen vermijden, breilijnen verminderen en de mal langer laten meegaan. Als de mal bijvoorbeeld in de X-richting opent voor het onderdeel en je ontwerpt een element dat in de Y-richting opent, dan moet je dat op de tekening aangeven. Als je weet in welke richting de mal opent, kun je de beste deellijn kiezen zodat het onderdeel er het beste uitziet en het beste werkt.

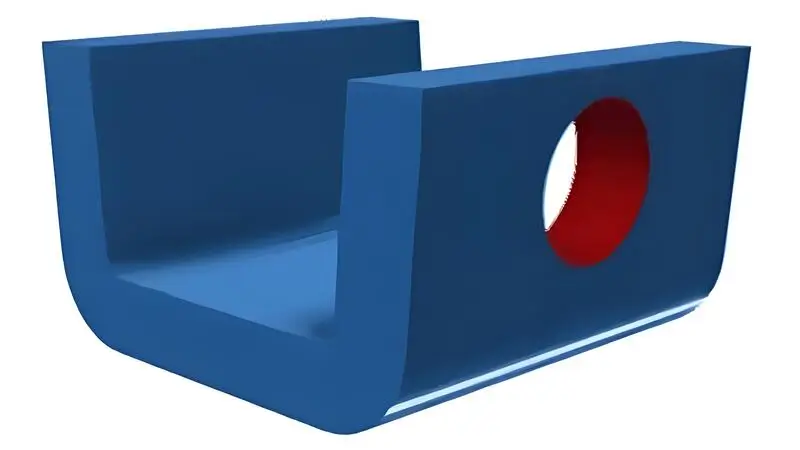

Kern extractie mechanisme van spuitgietmatrijs en vermijding

Als het spuitgietproduct niet soepel kan worden ontvormd volgens de spuitgietrichting, kan de kerntrekmechanisme8 moet worden ontworpen. Het kerntrekmechanisme kan een complexe productstructuur gieten, maar het is gemakkelijk om een stiklijn, krimp en andere defecten te veroorzaken en de kosten van de mal te verhogen om de levensduur van de mal te verkorten.

Ontwerp van spuitgegoten producten, zoals geen speciale eisen, proberen om de kern structuur te vermijden. Zoals de richting van het gat axiale en pees in de richting van de mal, het gebruik van holte kern touch through en andere methoden.

Lassen (Heetplaatlassen, Ultrasoon lassen, Trillingslassen)

Lassen maakt verbindingen sterker. Lassen kan het ontwerpen van producten vergemakkelijken.

Redelijke overweging van de tegenstrijdigheid tussen proces- en productprestaties

Bij het ontwerpen van spuitgegoten producten moet je nadenken over hoe het product eruitziet, hoe het werkt en hoe het gemaakt is. Soms moet je een klein beetje van hoe het gemaakt is opgeven om een echt goed uiterlijk of een echt goede prestatie te krijgen.

De juiste wanddikte voorkomt kromtrekken en verzakkingen in gegoten onderdelen.Echt

Een constante wanddikte helpt bij een gelijkmatige koeling en vermindert defecten zoals kromtrekken en verzakkingen.

Alle kunststof spuitgietonderdelen vereisen complexe ontwerpen om effectief te zijn.Vals

Eenvoudige ontwerpen kunnen ook zeer effectief zijn; de complexiteit hangt af van de specifieke productvereisten en de beoogde functionaliteit.

Wat zijn de meest voorkomende fouten in het ontwerp van kunststof spuitgietproducten?

Het ontwerpen van kunststof spuitgietproducten vereist aandacht voor details om fouten te vermijden die de functionaliteit en produceerbaarheid kunnen beïnvloeden.

Veel voorkomende ontwerpfouten bij het spuitgieten van kunststof zijn onvoldoende wanddikte, slechte trekhoeken en het negeren van de materiaalstroom, wat defecten, hogere kosten en verminderde prestaties veroorzaakt.

Het verkeerde materiaal kiezen

Iets anders waar ik mensen mee zie knoeien is het kiezen van het juiste materiaal. Je moet het materiaal kiezen op basis van waar het onderdeel komt te staan. Als het buiten komt te staan, moet je er UV-stabilisatoren in doen zodat het niet barst. Als het een dragend onderdeel wordt, moet je er vulstoffen zoals glasvezel in doen om het sterker te maken. Als het een onderdeel wordt dat ergens overheen moet glijden, moet je er additieven zoals smeermiddelen in doen.

Ongelijke wanddikte

Verschillende wanddoorsneden komen vaak voor bij het ontwerp van onderdelen en kunnen leiden tot onverwachte eigenschappen bij het spuitgieten. Het is moeilijk voor kunststoffen om te vloeien en over te gaan tussen ongelijke wanddiktes.

Dikke wanddoorsneden veroorzaken wisselende krimp, wat kan leiden tot vervorming van het onderdeel. Probeer wanddiktes dikker te maken in het poortgebied en dunner aan het einde van het vullen. Streef naar een wanddikte van 0,080-0,120 inch en maak bij het ontwerp van onderdelen gebruik van ribben en hoekschoren.

Geen schimmel-trekhelling toevoegen

Je hebt een uittrekconus in je mal nodig om het plastic onderdeel uit de mal te krijgen. Het plastic krimpt meestal naar het midden van het onderdeel toe. Als u geen uittrekconus hebt, blijft het onderdeel in de mal steken en komt het er niet goed uit. Als het mogelijk is, plaats dan aan elke kant een afschuining van 1°. Elke uittrekconus helpt om het onderdeel eruit te krijgen.

Onnodige depressies

Door de complexiteit van de huidige productontwerpen worden depressies wel ontworpen, maar vaak over het hoofd gezien. Depressies in de matrijs moeten worden aangepakt voordat het onderdeel wordt vrijgegeven, anders raakt het onderdeel beschadigd. Er zijn veel manieren om depressies aan te pakken bij het verwerken van matrijzen door middel van kernontwerp, schuiven, kernen of lifters. Een eenvoudige regel voor ontwerp: deuken + complexe matrijzen = hogere kosten.

Exclusief hoekprofielen

Bij het ontwerpen van onderdelen vergeten mensen vaak de afrondingsstralen. Maar ze zijn belangrijk omdat ze het onderdeel sterker maken. Een radius vermindert spanningsconcentraties en breuken in kunststof onderdelen. Het zorgt er ook voor dat het onderdeel er beter uitziet en verkleint de kans op letsel als je ermee werkt.

De juiste trekhoek zorgt ervoor dat gegoten onderdelen beter uit de mal komen.Echt

Dankzij de trekhoeken kunnen spuitgietproducten zonder schade worden uitgeworpen, wat een soepele en efficiënte productie garandeert.

Dikkere wanden zijn altijd beter voor plastic gegoten onderdelen.Vals

Hoewel dikke wanden stevigheid kunnen toevoegen, kunnen ze leiden tot complicaties zoals kromtrekken en een hoger materiaalgebruik.

Conclusie

Bij het ontwerpen van kunststof spuitgietproducten moet je rekening houden met zowel de structuur als de afmetingen. Wat de structuur betreft, moet je nadenken over de grootte van de mal, hoe je de onderdelen gaat scheiden, hoe je de mal gaat koelen, hoe je de lucht uit de mal krijgt en hoe je het kunststof in de mal voert. Al deze dingen zijn belangrijk om ervoor te zorgen dat je het onderdeel efficiënt kunt gieten en dat het onderdeel goed is.

Als het op afmetingen aankomt, moet je denken aan de wanddikte9Hoeveel kracht je gaat gebruiken om de mal samen te klemmen, hoe je de onderdelen gaat laten glijden en hoe je ervoor gaat zorgen dat het onderdeel niet breekt. Al deze dingen zijn belangrijk om ervoor te zorgen dat het onderdeel niet vervormt en om ervoor te zorgen dat het onderdeel goed is.

Het ontwerpproces omvat het analyseren van de vereisten, schetsen, gedetailleerd ontwerpen, matrijzen maken, matrijzen testen en massaproductie, waarbij de nadruk ligt op kwaliteitsinspectie en -verbetering. Veelvoorkomende ontwerpfouten zijn onder andere onredelijke materiaalkeuze, ongelijke wanddikte en gebrek aan trekhelling. Deze fouten moeten worden vermeden om de kosten te verlagen en de kwaliteit van de eindproducten te verbeteren.

-

Inzicht in de verschillende methodes om matrijzen te splitsen kan uw ontwerpefficiëntie en productkwaliteit verbeteren. ↩

-

Door de invloed van koelsystemen te onderzoeken, kunt u de productie-efficiëntie en productkwaliteit optimaliseren. ↩

-

Leren over het ontwerp van klemkrachten is cruciaal voor een effectieve scheiding van matrijzen en een lange levensduur van de apparatuur. ↩

-

Inzicht in de best practices voor het ontwerpen van glijdende onderdelen kan de functionaliteit en duurzaamheid van uw kunststof onderdelen verbeteren. ↩

-

Het onderzoeken van effectieve ontwerpstrategieën voor treksterkte kan storingen voorkomen en de prestaties van uw kunststofonderdelen onder spanning verbeteren. ↩

-

Het ontdekken van de beste ontwerpsoftware kan je ontwerpproces stroomlijnen en de nauwkeurigheid bij het maken van kunststof onderdelen verbeteren. ↩

-

Spuitgieten met behulp van gas kan de productkwaliteit verbeteren en de kosten verlagen. Ontdek de voordelen om uw productieproces te optimaliseren. ↩

-

Leer meer over de mechanismen van kernextractie om veelvoorkomende valkuilen in het matrijsontwerp te vermijden en de productie-efficiëntie te verbeteren. Deze kennis is essentieel voor succes. ↩

-

Alles wat je moet weten over dunwandig spuitgietproces : Dunwandig spuitgieten is een proces dat gebruikt wordt om dunne kunststof onderdelen te maken. ↩