Bronnen voor De volledige gids voor ABS spuitgieten

Wat is acrylonitril-butadieen-styreen (ABS)?

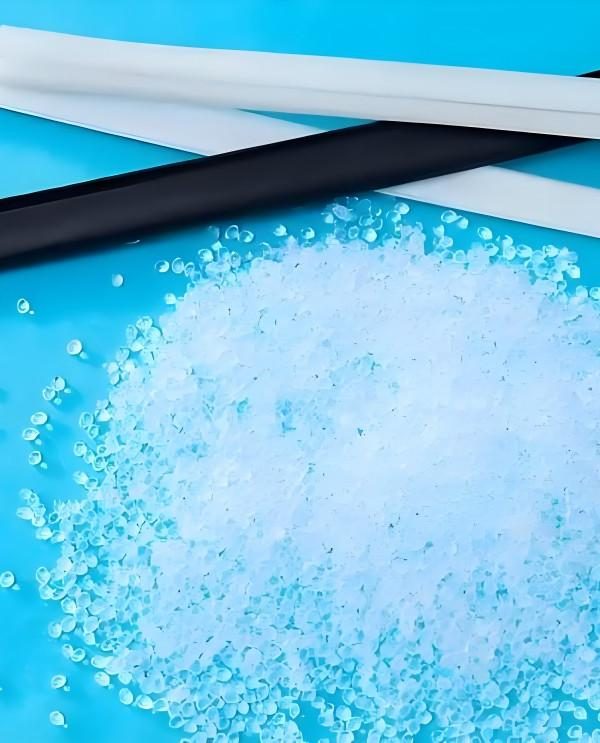

ABS (Acrylonitril Butadieen Styreen) is een soort plastic dat in veel verschillende dingen wordt gebruikt, zoals het maken van dingen, het bouwen van dingen en dingen die mensen kopen. Het bestaat uit drie verschillende dingen: acrylonitril (waardoor het sterk en hard is), butadieen (waardoor het taai is en niet breekt) en styreen (waardoor het glanst en makkelijk te maken is). ABS heeft veel goede eigenschappen, zoals het is heel moeilijk te breken, het kan gebruikt worden met veel verschillende chemicaliën (zoals zuur of dingen die heel sterk zijn), het kan heel heet of heel koud worden en het zal niet van vorm veranderen, het is heel goed in het tegenhouden van elektriciteit, en het kost een klein beetje om te maken, dus het is goedkoop om te kopen. Het is makkelijk om dingen te maken met ABS, bijvoorbeeld met een machine die het in een vorm plet of met een 3D-printer.

ABS heeft veel toepassingen. Je vindt het in speelgoed (zoals LEGO stenen), apparaten, auto-onderdelen (zoals bumpers en dashboards), medische hulpmiddelen (zoals injectiespuiten), bouwmaterialen (zoals buizen en fittingen) en elektrische onderdelen (zoals connectoren en schakelaars). ABS wordt gemaakt door chemicaliën met elkaar te mengen in een grote tank. Het mengsel wordt vervolgens verhit en omgezet in een vaste stof. Dit maakt ABS sterk en duurzaam. ABS kan ook worden omgesmolten tot iets nieuws. Dit maakt ABS een goede keuze voor het milieu en om geld te besparen. Over het algemeen is ABS een goede kunststof die voor veel dingen kan worden gebruikt. Het werkt goed, kost niet te veel en kan op veel verschillende manieren worden gebruikt.

Welke soorten ABS-materialen zijn er?

ABS (Acrylonitril Butadieen Styreen) is een veelzijdig thermoplastisch polymeer dat in veel verschillende industrieën wordt gebruikt omdat het zo sterk is. Er zijn een paar verschillende soorten ABS-materialen en welke je gebruikt, hangt af van wat je ermee wilt doen. Dit zijn de belangrijkste soorten:

1. ABS voor algemeen gebruik:

Het meest voorkomende type is ABS voor algemene toepassingen, dat goed bestand is tegen schokken, chemische stoffen en verwerkbaar is. Het is gemakkelijk te gieten en geschikt voor het maken van consumentengoederen, behuizingen voor elektronische producten, auto-interieurs en speelgoed. Het wordt veel gebruikt in veel industrieën vanwege de uitgebreide prestaties.

2. Zeer slagvast ABS:

High-impact ABS is ontworpen om de slagvastheid te verbeteren met behoud van stijfheid. Het wordt gebruikt in beschermende kleding, gereedschapshandgrepen en externe auto-onderdelen die bestand moeten zijn tegen hoge impactkrachten en goed presteren in mechanisch veeleisende omgevingen.

3. Vlamvertragend ABS:

Vlamvertragend ABS is een materiaal waaraan vlamvertragers zijn toegevoegd. Het wordt gebruikt in toepassingen waar brandveiligheid belangrijk is, zoals elektrische apparatuur en auto-onderdelen. Het helpt het risico op brand te verminderen en mensen te beschermen.

4. Hittebestendig ABS:

Hittebestendig ABS is gemaakt om hoge temperaturen te weerstaan zonder te vervormen en behoudt zijn mechanische eigenschappen. Het wordt vaak gebruikt in onderdelen die stabiel moeten blijven bij hoge temperaturen, zoals dashboards van auto's en in huishoudelijke apparaten, zodat ze blijven werken, zelfs als het erg heet wordt.

5. Rookarm ABS:

Rookarm ABS is een type ABS dat is gemodificeerd met additieven om de hoeveelheid rook die vrijkomt bij verbranding te verminderen. Hierdoor is het ideaal voor toepassingen met strenge milieueisen, zoals vliegtuigen en medische apparatuur. Door de hoeveelheid schadelijke rook die vrijkomt bij brand te verminderen, kan dit materiaal de veiligheid helpen verbeteren.

6. UV-bestendig ABS:

UV-bestendig ABS is zo behandeld dat het bestand is tegen degradatie door blootstelling aan ultraviolet licht. Het is perfect voor buitentoepassingen zoals buitenmeubilair en bewegwijzering. Het verlengt de levensduur van producten en zorgt ervoor dat ze er goed blijven uitzien.

7. Glasgevuld ABS:

Glasgevuld ABS is een materiaal waaraan glasvezels zijn toegevoegd om de mechanische eigenschappen, zoals stijfheid en slagvastheid, te verbeteren. Het wordt vaak gebruikt in auto-onderdelen en sportuitrustingen die een hoge mechanische sterkte vereisen om betrouwbaarheid onder zware omstandigheden te garanderen.

8. Mineraalgevuld ABS:

Mineraalgevuld ABS is een kosteneffectieve manier om de prestaties te verbeteren door minerale poeders (zoals calciumcarbonaat) toe te voegen. Dit materiaal wordt vaak gebruikt in toepassingen waar de kosten een rol spelen, maar de prestaties nog steeds belangrijk zijn.

9. Transparante ABS:

Transparant ABS is een speciaal soort ABS dat is aangepast om transparant te zijn met behoud van enige slagvastheid. Het is goed voor producten die er goed uit moeten zien, zoals vitrines en doorzichtige verpakkingen, omdat het er mooi uitziet maar toch sterk is.

10. ABS Legeringen (zoals ABS/PC en ABS/PET):

ABS-legeringen zijn een mix van ABS met polycarbonaat (PC) of polyethyleentereftalaat (PET), waarbij het beste van twee werelden wordt gecombineerd. Dit materiaal is zeer slagvast, hittebestendig en optisch helder, waardoor het perfect is voor hoogwaardige consumentengoederen en elektronische behuizingen.

Wat zijn de kenmerken van ABS?

ABS (Acrylonitril-Butadieen-Styreen) is een superhandige kunststof waar je veel kanten mee op kunt. Het is sterk, taai en kan tegen een stootje, plus het is gemakkelijk om mee te werken. Daarom vind je ABS in allerlei dingen, van auto's tot speelgoed. Dit zijn de belangrijkste kenmerken van ABS:

1. Hoge sterkte en schokbestendigheid:

Een van de geweldige eigenschappen van ABS-materialen is dat ze supersterk zijn. Ze kunnen tegen een stootje en barsten of breken niet, waardoor ze perfect zijn voor dingen die sterk moeten zijn en tegen een stootje moeten kunnen, zoals auto-onderdelen en grote plastic dozen voor machines.

2. Hoge taaiheid:

ABS heeft een grote taaiheid, dus het kan schokken absorberen, zelfs bij zeer lage temperaturen, wat betekent dat het niet breekt als je het laat vallen. Dit is vooral belangrijk voor buitenproducten en dingen die je op koude plaatsen gebruikt.

3. Hardheid:

ABS heeft een gemiddelde oppervlaktehardheid, wat betekent dat het bestand is tegen krassen en slijtage. Hierdoor gaat het langer mee als je er dingen mee maakt die veel tegen elkaar wrijven.

4. Hittebestendigheid:

ABS heeft een goede hittebestendigheid en is bestand tegen temperaturen van 80-85°C zonder zacht te worden of aan sterkte in te boeten. Maar als je het nog heter maakt, begint het af te breken en wordt het broos. Wees dus voorzichtig als je iets nodig hebt dat tegen een stootje kan.

5. Lage temperatuurbestendigheid:

ABS is niet alleen bestand tegen hoge temperaturen, maar presteert ook goed in omgevingen met lage temperaturen. Het blijft taai en wordt niet broos. Daarom wordt ABS gebruikt in veel producten die in verschillende temperatuursomgevingen moeten werken, zoals buitenapparatuur of dingen die in koude gebieden worden gebruikt.

6. Goede elektrische isolatie:

ABS-materialen zijn isolatoren met een zeer hoge weerstand en geleiden geen elektriciteit, waardoor ze bijzonder geschikt zijn voor de elektronica en elektrische toepassingen, vooral voor onderdelen die isolatiebescherming nodig hebben. De isolatieprestaties blijven stabiel in omgevingen met aanzienlijke vochtigheids- en temperatuurschommelingen.

7. Beperkte thermische geleidbaarheid:

Hoewel ABS vooral bekend staat om zijn isolerende eigenschappen, heeft het nog steeds enige thermische geleidbaarheid, die in bepaalde toepassingen kan helpen bij het afvoeren van warmte, waardoor apparaten op lagere bedrijfstemperaturen blijven werken.

8. Chemische weerstand:

ABS is bestand tegen veel chemicaliën, waaronder zuren, basen en zouten, waardoor het een goede keuze is voor toepassingen in de chemische industrie waar de omgeving slechts licht corrosief is. Sommige sterke oplosmiddelen, zoals aceton of sommige gechloreerde koolwaterstoffen, kunnen ABS echter afbreken of zachter maken, dus wees voorzichtig bij het kiezen van materialen voor deze chemische omgevingen.

9. Bestand tegen oplosmiddelen:

In alledaagse toepassingen is ABS goed bestand tegen de meeste gangbare huishoudelijke oplosmiddelen, waardoor het geschikt is voor producten zoals keukengerei en behuizingen van apparaten, die niet snel beschadigd raken door contact met oplosmiddelen.

10. Gemakkelijk te verwerken:

ABS is een thermoplast die gemakkelijk in verschillende vormen en maten kan worden verwerkt, wat geweldig is voor veelgebruikte processen zoals spuitgieten, extruderen en blazen. Het vloeit goed en is zeer kneedbaar, dus je kunt ingewikkelde mallen maken tijdens de productie, wat het proces versnelt en efficiënter maakt.

11. Handige oppervlaktebehandeling:

ABS heeft een glad oppervlak en goede verwerkingsprestaties. Door processen zoals verven en galvaniseren kunnen ABS-producten er beter uitzien en beter bestand zijn tegen slijtage en corrosie, waardoor ze populair zijn in veelgevraagde esthetische designtoepassingen.

12. Vochtbestendigheid:

ABS absorbeert weinig vocht, dus het behoudt zijn mechanische eigenschappen en wordt niet vals in vochtige omgevingen. Daarom is het goed voor buitenspullen en dingen die veel nat worden, zoals tuingereedschap en bootonderdelen.

13. UV-gevoeligheid:

ABS is in veel opzichten geweldig, maar het houdt niet van de zon. Het kan geel en zwak worden als je het lange tijd buiten laat staan. Dus als je ABS buiten gaat gebruiken, moet je iets doen om het tegen de zon te beschermen.

14. Recyclebaarheid:

ABS is een recyclebare kunststof en zowel in de industrie als in het dagelijks leven kun je gerecyclede ABS-materialen hergebruiken om nieuwe producten te maken. Dit maakt ABS een uitstekende keuze voor veel bedrijven die op zoek zijn naar milieuvriendelijke materialen.

Wat zijn de eigenschappen van ABS?

ABS, of Acrylonitril Butadieen Styreen, is een thermoplastisch polymeer dat in veel dingen wordt gebruikt. Het heeft een heleboel goede eigenschappen die het nuttig maken in een heleboel verschillende industrieën. Hieronder staan de belangrijkste eigenschappen van ABS:

| Eigendom | Metrisch | Engels |

|---|---|---|

| Dichtheid | 0,882 - 3,50 g/cc | 0,0319 - 0,126 lb/in³ |

| Waterabsorptie | 0.0250 - 2.30 % | 0.0250 - 2.30 % |

| Vochtabsorptie bij evenwicht | 0.100 - 0.300 % | 0.100 - 0.300 % |

| Waterabsorptie bij verzadiging | 0.00950 - 1.03 % | 0.00950 - 1.03 % |

| Maximaal vochtgehalte | 0.0100 - 0.150 | 0.0100 - 0.150 |

| Lineaire vormkrimp | 0,000 - 0,0290 cm/cm | 0,000 - 0,0290 in/in |

| Lineaire vormkrimp, dwars | 0,00200 - 0,00900 cm/cm | 0,00200 - 0,00900 in/in |

| Smeltstroom | 0,0800 - 125 g/10 min | 0,0800 - 125 g/10 min |

| Elektrische weerstand | 1500 - 1,00e+18 ohm-cm | 1500 - 1,00e+18 ohm-cm |

| Oppervlakteweerstand | 1000 - 2,00e+17 ohm | 1000 - 2,00e+17 ohm |

| Diëlektrische constante | 2.70 - 3.80 | 2.70 - 3.80 |

| Diëlektrische sterkte | 15,7 - 53,0 kV/mm | 400 - 1350 kV/in |

| Transmissie, Zichtbaar | 0.000 - 90.0 % | 0.000 - 90.0 % |

| Verwerkingstemperatuur | 170 - 270 ℃ | 338 - 518 ℉ |

| Temperatuur sproeier | 180 - 310 ℃ | 356 - 590 ℉ |

| Temperatuur adapter | 200 - 300 ℃ | 392 - 572 ℉ |

| Matrijstemperatuur | 200 - 295 ℃ | 392 - 563 ℉ |

| Smelttemperatuur | 149 - 323 ℃ | 300 - 613 ℉ |

| Schimmel Temperatuur | 10.0 - 120 ℃ | 50.0 - 248 ℉ |

| Injectiesnelheid | 200 - 240 mm/sec | 7,87 - 9,45 in/sec |

| Temperatuur van de rol | 60.0 - 150 ℃ | 140 - 302 ℉ |

| Droogtemperatuur | 60.0 - 120 ℃ | 140 - 248 ℉ |

| Vochtgehalte | 0.0100 - 0.300 % | 0.0100 - 0.300 % |

| Dauwpunt | -29.0 - -17.8 ℃ | -20.2 - 0.000 ℉ |

| Injectiedruk | 4,14 - 130 MPa | 600 - 18900 psi |

| Diepte ventilatie | 0,00254 - 0,0510 cm | 0,00100 - 0,0201 in |

Kunnen ABS-materialen spuitgegoten worden?

Ja, ABS (acrylonitril-butadieen-styreen copolymeer) kan spuitgegoten worden en spuitgieten is een van de meest gebruikte processen om ABS onderdelen te maken. ABS is een sterke, slagvaste kunststof die veel wordt gebruikt in auto's, huishoudelijke apparaten en elektronica.

Voordelen van ABS materialen:

Grote vloeibaarheid: ABS heeft een grote vloeibaarheid, waardoor het perfect is voor complexe matrijsontwerpen.

Grote dimensionale stabiliteit: ABS kan zijn afmetingen en vorm behouden, zelfs nadat het is afgekoeld.

Grote slagvastheid: ABS staat bekend om zijn grote slagvastheid, waardoor het perfect is voor toepassingen die slagvastheid nodig hebben.

Lage vervorming: ABS vervormt of vervormt minder snel tijdens het gietproces, waardoor het product er goed uitziet en van hoge kwaliteit is.

Uitdagingen in het spuitgietproces van ABS:

Hoge krimpsnelheid: ABS krimpt veel als het afkoelt, waardoor het moeilijk is om de juiste maat te krijgen.

Flashing: Soms, als je iets van ABS maakt, krijg je extra plastic waar je het niet wilt hebben. Dan moet je het repareren.

Problemen met kromtrekken: Als je de mal niet goed maakt of het proces niet goed uitvoert, zal je ding krom trekken.

Wat zijn de belangrijkste overwegingen voor ABS spuitgieten?

ABS (Acrylonitril-Butadieen-Styreen) is een veelgebruikte kunststof die in veel verschillende industrieën wordt gebruikt, zoals de elektronica en de auto-industrie. Als je er zeker van wilt zijn dat je goede ABS spuitgietonderdelen krijgt, moet je op een paar dingen letten:

1. Materiaalvoorbereiding:

Vochtbeheersing: ABS plastic zuigt vocht op en te veel vocht kan ervoor zorgen dat het er slecht uitziet en minder goed werkt. Droog het daarom 2-3 uur bij 80-90°C en houd de vochtigheid onder 0,1%.

Materiaalkeuze: Kies het juiste ABS materiaal op basis van je productvereisten (zoals slagvast, hittebestendig, galvanische kwaliteit, enz.) Als je gerecycled materiaal gebruikt, zorg er dan voor dat je niet meer dan 30% gerecycled materiaal gebruikt, anders beïnvloedt dit de kwaliteit van je eindproduct.

2. Vormontwerp:

Redelijk matrijsontwerp: Om kromtrekken, krimpen en andere problemen te voorkomen, moet het matrijsontwerp ervoor zorgen dat het materiaal gelijkmatig stroomt en niet vast komt te zitten. De ontwerphoek moet ervoor zorgen dat de onderdelen er soepel uitkomen en de positie van de poort moet goed zijn zodat het materiaal niet te ver hoeft te gaan.

② Schimmelkoeling: Koeling is erg belangrijk. Het wordt aanbevolen om watergekoelde mallen te gebruiken en de koelkanalen redelijk te ontwerpen om het koelingseffect consistent te maken en productvervorming te voorkomen.

3. Procesparameters voor spuitgieten:

Injectietemperatuur: De injectietemperatuur voor ABS ligt meestal tussen 200°C en 275°C. Verschillende ABS-materialen hebben verschillende injectietemperaturen. Slagvast ABS is bijvoorbeeld 220°C tot 260°C, terwijl de galvanische kwaliteit 250°C tot 275°C is.

Injectiedruk: De injectiedruk heeft een grote invloed op de kwaliteit van het spuitgieten. Over het algemeen ligt de injectiedruk tussen 50 MPa en 100 MPa. Als de druk te laag is, wordt de matrijs niet volledig gevuld. Als de druk te hoog is, blijft de mal plakken.

Injectiesnelheid: Injectiesnelheid is superbelangrijk. Als het te snel gaat, krijg je te veel spanning en zal het onderdeel krimpen en kromtrekken. Als het te langzaam gaat, krijg je korte schotjes of kleine zwarte vlekjes.

4. Afkoeltijd en wachttijd:

① Koeltijd: Als de koeltijd te kort is, zal het product inwendige spanning hebben; als de koeltijd te lang is, zal de productie-efficiëntie worden beïnvloed. Een redelijke koeltijd moet ervoor zorgen dat het plastic in de mal kan worden afgekoeld en gestold. De temperatuur van het koelwater wordt over het algemeen ingesteld op 75-85°C.

② Wachttijd: Als je de wachttijd regelt tussen 2-5 seconden, stolt het plastic volledig en voorkom je dat het product vervormt of terugvloeit.

5. Verwerking en inspectie na het gieten:

Verwerking na het vormen: ABS afgewerkte producten moeten mogelijk worden bijgesneden, ontbraamd en andere behandelingen ondergaan om ervoor te zorgen dat ze glad zijn en er goed uitzien. Voor producten die gegalvaniseerd zijn, moet je het oppervlak ook bakken om oppervlaktesporen te verwijderen.

Kwaliteitscontrole: Na het gieten moeten we het uiterlijk, de grootte en de prestaties van het product streng controleren om ervoor te zorgen dat het product aan de kwaliteitseisen voldoet. Gangbare inspectiemethoden zijn niet-destructief onderzoek en visuele inspectie.

6. Sproeier- en temperatuurregeling:

Temperatuur van de spuitmond: De temperatuur van de spuitmond moet binnen een redelijk bereik worden geregeld, meestal iets lager dan de smelttemperatuur om oververhitting of ontleding van de smelt te voorkomen, wat oppervlaktedefecten in het product veroorzaakt.

7. Kosten- en tijdmanagement:

Kostenoptimalisatie: Optimaliseer de stroom en verlaag materiaal-, arbeids- en materiaalkosten. Productietijd effectief beheren om productiecycli te verkorten en de efficiëntie te verbeteren.

Bronnen voor De complete gids voor ABS spuitgietproducten

Ontwerprichtlijnen voor ABS-spuitgieten

Als je spuitgegoten onderdelen van ABS (Acrylonitril Butadieen Styreen) ontwerpt, moet je deze belangrijke richtlijnen in gedachten houden om er zeker van te zijn dat je de beste vormbaarheid, structurele integriteit en esthetiek krijgt.

1. Deelgeometrie:

Houd het ontwerp van onderdelen zo eenvoudig mogelijk. Vermijd complexe geometrieën zoals scherpe hoeken, dunne wanden of gebieden met grote veranderingen in de dwarsdoorsnede. Vermijd ook kleine gaten of holtes. Gebruik afgeronde hoeken en gladde randen om spanningsconcentratie te verminderen en plotselinge veranderingen in wanddikte en doorsnede te vermijden. Dit zorgt voor een soepeler spuitgietproces.

2. Wanddikte:

Het is belangrijk om de wanddikte van je onderdelen consistent te houden. Vermijd ontwerpen met dunne wanden (<0.5 mm) or thick walls (>2 mm). Het ideale bereik ligt tussen 1,143 mm en 3,556 mm. Hierdoor krijg je een gelijkmatige koeling, verminder je kromtrekken of vervorming en verbeter je de maatvastheid en mechanische eigenschappen. Dunnere wanden zorgen er niet alleen voor dat je onderdelen sneller kunt produceren, ze maken ze ook sterker.

3. Poortpositie en -ontwerp:

Het is belangrijk waar je de poort plaatst en hoe je hem ontwerpt. Je wilt de poort zo plaatsen dat het materiaal het onderdeel gelijkmatig vult en er gemakkelijk uitkomt. Hierdoor zal het onderdeel niet kromtrekken, deuken of gaten vertonen. Een goede poort bevindt zich in het midden van het onderdeel en ziet er aan beide kanten hetzelfde uit. Het heeft gladde ronde randen en de juiste grootte om ervoor te zorgen dat het onderdeel niet beweegt wanneer je het maakt.

4. Trekhoek:

De trekhoek is belangrijk omdat die ervoor zorgt dat de onderdelen gemakkelijk uit de mal komen, zonder te plakken of de mal te beschadigen. Voor ABS onderdelen moet de trekhoek tussen 1° en 2° zijn. Voor elke centimeter diepte moet de ontwerphoek met ongeveer 1,5° toenemen. Voor elementen zoals ribben moet de trekhoek minstens 0,5° zijn om ervoor te zorgen dat de onderdelen soepel uit de mal komen.

5. Ribben- en baasontwerp:

Ribben en nokken zijn geweldig om onderdelen sterker en stijver te maken. Ribben moeten ongeveer de helft van de wanddikte zijn en nokken moeten groot genoeg zijn voor schroeven. Ribben moeten minstens 0,5 mm dik zijn en ze mogen niet hoger zijn dan 2-3 keer de wanddikte. Gebruik afgeronde overgangen om te voorkomen dat het materiaal onder spanning komt te staan.

6. Ontwerp van gaten en holtes:

Denk bij het ontwerpen van gaten en holtes aan een minimale gatdiameter van 1 mm en een maximale diepte van 2-3 keer de wanddikte. Het gebruik van gladde afgeronde randen kan spanningsconcentratie verminderen en de duurzaamheid van de onderdelen verbeteren. Om processtabiliteit te garanderen, moet je het ontwerpen van te kleine gaten of complexe holtes vermijden.

7. Materiaalstroom en koeling:

Wanneer je onderdelen ontwerpt, moet je rekening houden met de vloeibaarheid van het materiaal en het koelproces. Zorg ervoor dat het materiaal goed kan vloeien en goed kan afkoelen om kromtrekken of vervorming te voorkomen. Het ontwerp van de koelwaterkanalen in de matrijs moet zorgen voor een gelijkmatige koeling, zodat krimp of inwendige spanning door ongelijkmatige koeling wordt vermeden.

8. Uitwerpen en ontvouwen:

Om de onderdelen gemakkelijker uit de mal te krijgen, zorg je voor gladde, afgeronde oppervlakken en gebruik je ontwerphoeken zodat de onderdelen niet blijven plakken of beschadigd raken. Door scherpe hoeken en randen te vermijden, komen de onderdelen er beter uit en zien ze er beter uit.

9. Kleur en textuur:

Denk bij het ontwerpen van onderdelen na over de kleur- en textuureisen. Denk hierbij aan bijpassende of contrasterende kleuren, oppervlaktestructuureffecten en hoe ruw of glad het oppervlak moet zijn. De oppervlaktebehandeling die je kiest moet er goed uitzien en goed werken, zodat het onderdeel doet wat het moet doen.

10. Toleranties en afmetingen:

Bij het ontwerpen van toleranties en afmetingen moet je er goed op letten dat de onderdelen werken en passen bij andere onderdelen. Bedenk hoe de onderdelen van grootte kunnen veranderen wanneer ze gemaakt worden en tel de toleranties op zodat de onderdelen goed in elkaar passen.

Hoe ABS spuitgieten uit te voeren: Een stap-voor-stap handleiding

ABS spuitgieten is een veelgebruikte kunststofverwerkingstechnologie in verschillende industrieën. Het heeft uitstekende mechanische eigenschappen en een goede verwerkbaarheid en wordt gebruikt om verschillende complexe onderdelen te produceren. Hieronder volgen de gedetailleerde stappen van ABS spuitgieten, van grondstofvoorbereiding tot verpakking van het eindproduct, elke stap is erg belangrijk.

1. Voorbereiding van grondstoffen:

Selectie van ABS-korrels: Begin met het kiezen van de juiste ABS-kwaliteit voor de toepassingsvereisten van uw onderdelen, met de nadruk op slagvastheid, warmteafbuigingstemperatuur, weersbestendigheid en kleuroverwegingen. Zorg ervoor dat het materiaal dat u kiest, voldoet aan de prestatievereisten van uw eindproduct.

ABS-pellets drogen: ABS is hygroscopisch, dus moet het 1-2 uur drogen bij 80-90°C om het vochtgehalte onder 0,1% te krijgen. Dit is belangrijk, want als je het niet goed droogt, krijg je luchtbellen en holtes tijdens het spuitgieten en krijg je onderdelen met een ruw oppervlak.

Voorverwarmbehandeling: Om het materiaal beter te laten vloeien, moet je de ABS-pellets voorverwarmen tot 180-200°F (82-93°C). Hierdoor vloeit het materiaal beter tijdens het spuitgieten en heeft het afgewerkte onderdeel een betere oppervlakteafwerking.

2. Vormontwerp en voorbereiding:

Vormontwerp: Het matrijsontwerp moet rekening houden met de geometrie van de onderdelen, de materiaalkenmerken en de productievereisten. Besteed aandacht aan de uniformiteit van de wanddikte om vervorming en deuken in de onderdelen te voorkomen. Het ontwerp van de ventilatie is ook belangrijk. Zorg ervoor dat de matrijs goed kan worden geventileerd tijdens het injecteren om luchtbellen en onvolledig vullen te voorkomen. Daarnaast moet het ontwerp van de matrijs rekening houden met de krimpsnelheid van het materiaal om de maatnauwkeurigheid van het eindproduct te garanderen.

② Voorbereiding van de mal: Voordat je begint met spuitgieten, moet je controleren of de mal schoon is en of er geen problemen zijn. Je kunt er wat lossingsmiddel op doen zodat het onderdeel er makkelijker uit komt. Als de matrijs warm is, kun je hem op de machine zetten om hem klaar te maken. Zo ben je helemaal klaar en kun je sneller onderdelen maken.

3. Machine-instellingen en kalibratie:

Parameterinstellingen: De instellingen van de spuitgietmachine zijn essentieel voor een soepel verloop van het spuitgieten van ABS:

Injectiedruk: 690-1380 bar (10.000-20.000 psi).

Injectiesnelheid: 10-50 mm/s (0,4-2,0 in/s).

Houddruk: 5.000-10.000 psi (345-690 bar).

Koeltijd: 10-30 seconden.

⑤ Machinekalibratie: Om de kwaliteit van het eindproduct te waarborgen, moet het temperatuurregelsysteem van de injectiemachine worden gekalibreerd om ervoor te zorgen dat de verwerkingstemperatuur binnen het verwerkingsbereik van ABS ligt, zodat een nauwkeurige regeling en stabiele productie worden bereikt.

4. Spuitgietproces:

① Laden van het materiaal: Laad de ABS-korrels in de trechter van de injectiemachine. Zorg ervoor dat de korrels gelijkmatig in de machine gaan zodat deze niet verstopt raakt en niet meer werkt.

Injecteerproces: De ABS-korrels worden gesmolten in een omgeving met een hoge temperatuur van 180-240°C en vervolgens onder hoge druk in de vormholte geïnjecteerd, zodat het gesmolten materiaal de vorm volledig kan vullen en vroegtijdige afkoeling, die tot onvoldoende vulling leidt, wordt voorkomen.

Druk inhouden en koelen: Nadat de kunststof is geïnjecteerd, houdt de machine de druk in stand om ervoor te zorgen dat de kunststof de matrijsholte volledig vult en om holtes te voorkomen. Daarna koelen de onderdelen af en worden ze hard in de mal. De afkoeltijd hangt af van hoe dik en ingewikkeld de onderdelen zijn. Normaal gesproken duurt het 1-3 minuten om ervoor te zorgen dat de onderdelen volledig gestold zijn.

5. Openen en uitwerpen van de gietvorm:

Opening van de mal: Na het koelen opent de machine langzaam de mal. Wees voorzichtig dat je de mal niet te snel opent, anders kun je de onderdelen verknoeien. Dit is vooral belangrijk voor onderdelen met veel details of dunne wanden.

Uitwerpen: De machine duwt de gegoten ABS onderdelen uit de matrijs en verwijdert overtollig materiaal (zoals flash) van het oppervlak of de deellijn om ervoor te zorgen dat de onderdelen er goed uitzien.

6. Kwaliteitsinspectie:

Defecteninspectie: De geproduceerde onderdelen moeten een grondige kwaliteitsinspectie ondergaan. We moeten controleren op kromtrekken, deuken, luchtbellen, vlekken, kleurverschillen of andere oppervlaktedefecten.

② Testen van afmetingen en functies: Je moet ook de afmetingen en functies testen om er zeker van te zijn dat de onderdelen voldoen aan de eisen op de tekeningen. Test indien nodig de mechanische eigenschappen en andere belangrijke parameters om te zien of de producten stabiel zijn en lang meegaan in het echte leven.

7. Verwerking na het gieten:

Bijwerken en oppervlaktebehandeling: Als je een product zoekt met een hoge eisen aan oppervlaktebehandeling, moet je misschien wat secundaire bewerkingen uitvoeren. U moet uw product bijvoorbeeld schuren, polijsten of spuiten. Schuren kan onregelmatigheden in het oppervlak verwijderen, terwijl spuiten kleur of een functionele coating aan je product kan toevoegen.

Montage en verpakking: Als je de gegoten onderdelen moet assembleren, moet je dat doen volgens de ontwerptekeningen. Tijdens dit proces moet je elke stap strikt controleren om er zeker van te zijn dat de geassembleerde producten voldoen aan de vereisten voor gebruik. Ten slotte moet je de gekwalificeerde producten verpakken volgens de eisen en opslaan voor transport.

Wat zijn de voordelen van ABS spuitgieten?

ABS (Acrylonitril Butadieen Styreen) is een materiaal dat in veel verschillende industrieën wordt gebruikt omdat het heel goed is in wat het doet. Hier zijn enkele van de belangrijkste redenen waarom mensen ABS graag gebruiken voor spuitgieten:

1. Uitstekende mechanische eigenschappen:

ABS heeft een grote slagvastheid en taaiheid, waardoor het zelfs in omgevingen met lage temperaturen goed blijft presteren. Hierdoor kan het effectief energie absorberen bij de productie van auto-onderdelen, waardoor de veiligheid van de passagiers in het voertuig wordt beschermd. De treksterkte en buigsterkte zijn respectievelijk 46 MPa en 74 MPa, wat wijst op geweldige mechanische prestaties.

2. Uitstekende verwerkbaarheid:

ABS materialen zijn gemakkelijk te verwerken en geschikt voor massaproductie. Ze zijn uitstekend vloeiend en gemakkelijk te verwerken, waardoor complexe vormen en functionele onderdelen nauwkeurig kunnen worden nagemaakt. Bovendien kunnen ABS materialen nabewerkt worden, zoals verven en galvaniseren, om te voldoen aan diverse ontwerpbehoeften.

3. Goede chemische weerstand:

ABS heeft een goede weerstand tegen verschillende chemicaliën, zodat het bestand is tegen chemische corrosie in speciale omgevingen. Door deze eigenschap presteert het goed bij de productie van onderdelen die chemisch resistent moeten zijn.

4. Esthetische flexibiliteit en afwerkingsgemak:

ABS-materialen hebben een glad oppervlak, waardoor ze gemakkelijk te verven en te bedrukken zijn en in verschillende kleuren en afwerkingen gegoten kunnen worden om aan de esthetische eisen van producten te voldoen. De glans van het oppervlak kan oplopen tot 90%, waardoor de producten er uitstekend uitzien.

5. Hittebestendigheid en dimensionale stabiliteit:

ABS-materialen hebben een uitstekende hittebestendigheid, waardoor ze maatvast blijven in omgevingen met hoge temperaturen. Hierdoor kunnen ze betrouwbare prestaties blijven leveren wanneer ze worden toegepast op producten die hoge temperaturen en ruwe omgevingen vereisen.

6. Lage kosten en hoge productiviteit:

ABS materialen zijn goedkoper dan andere technische kunststoffen, dus de productiekosten zijn laag. ABS spuitgieten kan veel onderdelen tegelijk maken met snelle injectiemachines, dus het is snel en efficiënt.

7. Recyclebaarheid:

ABS is een milieuvriendelijk materiaal dat kan worden gerecycled, wat in lijn is met de huidige roep van de productie-industrie om duurzame ontwikkeling en helpt om afval en het gebruik van hulpbronnen te verminderen.

Wat zijn de nadelen van ABS spuitgieten?

ABS spuitgieten heeft voor- en nadelen. Hier volgen enkele nadelen en beperkingen van ABS spuitgieten:

1. Bros en slecht bestand tegen vermoeiing:

ABS-materialen zijn superbroos en kunnen gemakkelijk barsten of breken bij stoten of druk, en ze zijn slecht bestand tegen vermoeiing als je ze lange tijd zwaar belast of steeds opnieuw belast, dus ze zullen het waarschijnlijk begeven.

2. Temperatuur met lage warmtevervorming:

ABS heeft een vrij lage temperatuur voor warmtevervorming. Het kan zacht of kronkelig worden als het heet wordt, dus het is niet geweldig voor dingen met hoge temperaturen.

3. Gevoelig voor vocht:

ABS is gevoelig voor vocht en kan gemakkelijk vocht absorberen, waardoor het broos wordt of verkleurt.

4. Moeilijk te binden:

Door zijn lage oppervlakte-energie is ABS moeilijk goed te hechten met andere materialen zoals lijm of coatings.

5. Gevoelig voor kromtrekken:

ABS onderdelen hebben de neiging om krom te trekken of te vervormen tijdens het gietproces, vooral als het ontwerp van de mal slecht is of als het materiaal niet droog genoeg is.

6. Beperkte bestendigheid tegen chemicaliën en oplosmiddelen:

ABS heeft een beperkte weerstand tegen bepaalde chemicaliën en oplosmiddelen (zoals zuren en basen), waardoor het kan corroderen of oplossen in ruwe chemische omgevingen.

7. Neiging tot verkleuring:

ABS-materialen kunnen geel worden of van kleur veranderen als ze lange tijd worden blootgesteld aan UV-licht of hitte, dus ze zijn niet geschikt voor gebruik buitenshuis, tenzij ze zijn behandeld met UV-stabilisatie.

8. Ontvlambaarheid:

Standaard ABS-kunststof heeft geen goede vlamvertragende eigenschappen en kan veel rook afgeven wanneer het brandt, dus het kan niet worden gebruikt op plaatsen waar brandveiligheid belangrijk is.

9. Vrijkomen van schadelijke gassen:

Tijdens het verwerken en lassen van ABS kunnen giftige gassen vrijkomen, dus om de veiligheid te garanderen moeten de werkzaamheden in een goed geventileerde omgeving worden uitgevoerd.

10. Geluids- en trillingsproblemen:

ABS-onderdelen kunnen lawaai en trillingen veroorzaken wanneer ze worden geraakt of samengedrukt, dus ze zijn niet goed voor dingen die stil moeten zijn.

11. Hogere kosten voor complexe ontwerpen:

Omdat het ontwerpen van matrijzen en het maken van gereedschappen ingewikkeld is, kunnen de aanloopkosten voor het maken van ABS onderdelen hoog zijn, vooral voor ingewikkelde ontwerpen, wat de productiekosten opdrijft.

12. Beperkt recyclebaar:

ABS kan worden gerecycled, maar de complexe moleculaire structuur en additieven maken recycling nogal moeilijk.

Veelvoorkomende problemen en oplossingen bij het spuitgieten van ABS

Er kunnen veel dingen misgaan bij het spuitgieten van ABS. Hier zijn enkele veelvoorkomende problemen, wat ze veroorzaakt en wat je eraan kunt doen.

1. Kort schot:

Short shot is wanneer de mal zich niet helemaal vult, waardoor je incomplete onderdelen krijgt. Dit gebeurt meestal omdat je niet genoeg druk of snelheid hebt als je het plastic injecteert, het materiaal niet viskeus genoeg is of het ontwerp van de mal slecht is (bijvoorbeeld als je hele smalle poorten hebt of niet genoeg openingen). Om short shot te verhelpen, moet je ervoor zorgen dat je genoeg druk en snelheid hebt om het plastic helemaal door de mal te laten stromen. Je moet er ook voor zorgen dat de mal de juiste temperatuur heeft zodat het plastic niet te vroeg afkoelt en stolt tijdens het injecteren, zodat je een goed onderdeel krijgt.

2. Vervorming of vervorming:

Er is sprake van vervorming als de vorm van een spuitgietproduct helemaal in de war raakt nadat het is afgekoeld. Dit gebeurt meestal omdat het ontwerp van de mal slecht is, de koeling slecht is of de materiaaltemperatuur slecht is. Om kromtrekken te verhelpen, moet je ervoor zorgen dat de mal gelijkmatig afkoelt door het koelsysteem goed te ontwerpen. Je moet er ook voor zorgen dat de materiaaltemperatuur en de injectiesnelheid goed zijn om de spanning te verminderen tijdens het gieten. Je kunt ook dingen gebruiken om ervoor te zorgen dat het onderdeel niet aan de mal blijft plakken, zodat het niet kromtrekt.

3. Deuken of leegtes:

Deuken of holtes worden veroorzaakt door onvoldoende materiaalstroming en een verkeerde positionering van de gate, wat het uitzicht en de sterkte van de spuitgietproducten kan aantasten. Het optimaliseren van het ontwerp en de grootte van de gate kan zorgen voor een goede materiaalstroming en lokale vloeiproblemen vermijden. Ook het aanpassen van de matrijstemperatuur om ervoor te zorgen dat het materiaal vloeibaar blijft tijdens het spuitgietproces is een belangrijke strategie om dit probleem op te lossen. Deze allesomvattende aanpak kan de kwaliteit en betrouwbaarheid van spuitgietproducten effectief verbeteren.

4. Luchtzakken:

Luchtbellen zijn luchtbellen die vast komen te zitten in gegoten onderdelen, waardoor ze kunnen verzwakken. Ze ontstaan als de mal niet genoeg ventilatieopeningen heeft of als de wanden van het onderdeel niet even dik zijn. Om dit te verhelpen kun je ventilatieopeningen aanbrengen op de hoogste punten van de mal zodat de lucht beter kan ontsnappen. Ontwerp de mal ook opnieuw zodat de wanden van het onderdeel even dik zijn. Dit helpt om luchtzakken te verwijderen en betere onderdelen te maken.

5. Broosheid of barsten:

ABS brosheid of scheurvorming problemen zijn vaak gerelateerd aan onjuiste materiaalkeuze, ongeschikte verwerkingsomstandigheden, en onvoldoende drogen. Om brosheid effectief te verminderen, selecteert u eerst ABS-materialen die geschikt zijn voor specifieke toepassingen. Optimaliseer daarnaast de droogomstandigheden om ervoor te zorgen dat het materiaal de juiste vochtigheidsgraad bereikt voordat het wordt gevormd. Stel de injectietemperatuur en de koelomstandigheden goed in om een goede vloeibaarheid van het materiaal te garanderen en scheuren door te hoge of te lage temperaturen te voorkomen.

6. Knipperen:

Flashing is wanneer er extra materiaal uit de mal komt waar het niet hoort, waardoor het onderdeel er slecht uitziet en niet goed werkt. Dit gebeurt meestal omdat de mal niet goed genoeg gesloten is of omdat er iets mis mee is. Je kunt dit oplossen door ervoor te zorgen dat de mal goed genoeg is afgesloten, zodat de twee helften van de mal op elkaar passen en het plastic er niet uit komt. Je kunt dit ook oplossen door de mal te controleren om er zeker van te zijn dat hij niet verknoeid is en hem te repareren als dat wel het geval is. Dat zal helpen om je onderdelen goed te maken en geen flashing te hebben.

7. Stromingslijnen:

Vloeilijnen zijn golvende patronen die verschijnen op het oppervlak van spuitgietproducten. Ze ontstaan wanneer het materiaal niet consistent vloeit, wat meestal wordt veroorzaakt door lage matrijs- of materiaaltemperaturen en lage injectiesnelheden. Om vloeilijnen te herstellen, kun je de temperatuur van de mal en het materiaal verhogen en ervoor zorgen dat je het materiaal injecteert met de juiste snelheid en druk. Hierdoor vloeit het materiaal soepel door de matrijs en zien je spuitgietproducten er beter uit en werken ze beter.

8. Delaminatie:

Delaminatie is wanneer de lagen van je materiaal niet goed aan elkaar kleven, waardoor er zwakke plekken ontstaan in je onderdelen. Dit gebeurt meestal omdat je grondstoffen vuil zijn of omdat je dingen mengt die niet bij elkaar passen. Om delaminatie te voorkomen, moet je je materiaal heel goed drogen voordat je het gebruikt en je mal schoon houden zodat je niets overhoudt van de laatste keer dat je het erin hebt laten lopen. Je kunt je lagen ook beter aan elkaar laten kleven door de juiste hoeveelheden materiaal te gebruiken en de juiste dingen met je materiaal te doen als je het maakt. Dat maakt je onderdelen beter.

9. Moeilijkheden met uitwerpen:

Problemen met uitwerpen ontstaan wanneer onderdelen na het gieten niet soepel uit de matrijs komen. Dit komt meestal omdat het ontwerp van de mal slecht is of omdat het uitwerpsysteem niet goed genoeg is. Je kunt dit oplossen door ervoor te zorgen dat de mal goed ontworpen is, zodat de onderdelen er goed uitkomen en de deellijnen op de juiste plaats zitten. Je kunt dit ook oplossen door de temperatuur van het materiaal te veranderen en hoe snel het in de mal gaat. Je kunt ook dingen gebruiken om ervoor te zorgen dat de onderdelen niet aan de mal blijven plakken, zodat ze er goed uitkomen en je sneller meer onderdelen kunt maken.

10. Materiaaldegradatie:

ABS-materialen kunnen afbreken wanneer ze in contact komen met chemicaliën, hitte of UV-licht. Hierdoor kan het materiaal minder goed werken, waardoor het product minder goed wordt. Een manier om dit te voorkomen is om ABS-materialen te gebruiken die zijn behandeld om UV-licht tegen te houden. Je kunt ook voorkomen dat het materiaal te heet wordt of in de buurt van chemicaliën komt en spullen gebruiken om het materiaal uit de mal te laten komen. Hierdoor gaat het materiaal langer mee en werkt het product beter.

11. Moeilijkheden bij materiaalrecycling:

Als we de verkeerde materialen kiezen of ze op de verkeerde manier verwerken, krijgen we afval dat moeilijk te recyclen is. Maar als we de juiste ABS-materialen kiezen en ze op de juiste manier verwerken, kunnen we ze gemakkelijk recyclen. En als we onze processen goed instellen, kunnen we minder afval produceren en efficiënter werken. Zo kunnen we dingen blijven maken en de planeet gezond houden.

Wat zijn de toepassingen van ABS spuitgieten?

ABS (Acrylonitril Butadieen Styreen) spuitgieten wordt in veel industrieën gebruikt omdat het veelzijdig, duurzaam en rendabel is. Het is een essentieel materiaal in de moderne productie. Hier zijn enkele van de belangrijkste toepassingen van ABS kunststof:

1. Auto-industrie:

ABS kunststof wordt veel gebruikt voor lichtgewicht onderdelen zoals dashboards, interieurs en deurpanelen. Deze onderdelen moeten sterk zijn en lang meegaan, maar ze moeten er ook goed uitzien. ABS is licht, dus auto's verbruiken minder benzine en het kan de plaats innemen van zware metalen onderdelen.

2. Huishoudelijke apparaten:

Vanwege zijn hoge sterkte en goede chemische bestendigheid wordt ABS vaak gebruikt voor de behuizing van huishoudelijke apparaten zoals stofzuigers, koffiezetapparaten en magnetrons. De lage productiekosten en het efficiënte productieproces maken huishoudelijke apparaten competitiever op de markt.

3. Consumentenelektronica:

In de consumentenelektronica wordt ABS-kunststof overal gebruikt. Je vindt het in computerkasten, toetsenborden, printers en allerlei andere onderdelen van elektronische gadgets. Het is geweldig voor deze dingen omdat het een goede isolator is en tegen een stootje kan zonder te breken. Dat betekent dat het de belangrijke onderdelen binnenin beschermt tegen beschadiging.

4. Medische hulpmiddelen:

Op medisch gebied wordt ABS kunststof veel gebruikt om dingen te maken die gereinigd en gesteriliseerd moeten worden, zoals vernevelaars en onderdelen van medische apparatuur. ABS is goed voor medische dingen omdat het niet verandert als het in aanraking komt met chemicaliën, het is glad en het is gemakkelijk schoon te maken. Dat is belangrijk in medische ruimtes omdat het medische spullen veiliger en betrouwbaarder maakt.

5. Bouw en constructie:

Vanwege zijn uitstekende chemische en fysische weerstand wordt ABS kunststof vaak gebruikt bij de productie van buizen en fittingen. Of het nu in huishoudelijke of commerciële loodgieterssystemen wordt gebruikt, de taaiheid en duurzaamheid van ABS maken het tot een uitstekende keuze.

6. Speelgoed en spelletjes:

Veel speelgoed, zoals LEGO stenen en verschillende plastic spellen, zijn gemaakt van ABS materiaal. ABS is geweldig voor speelgoed omdat het in complexe vormen kan worden gegoten en toch sterk blijft. Dit maakt speelgoed veilig en duurzaam en daarom is ABS zo populair voor kinderspeelgoed.

7. Prototypen:

ABS is een populaire keuze voor rapid prototyping omdat het gemakkelijk te bewerken is en goed vervormbaar is. Je kunt er complexe vormen mee maken en het is kosteneffectief, wat geweldig is voor ontwerp en ontwikkeling.

8. Onderdelen voor industriële machines:

ABS panelen, afdekkingen en beschermingen worden veel gebruikt in de industrie. ABS kunststof is sterk en gemakkelijk te onderhouden, dus het is een belangrijk onderdeel van industriële apparatuur die onder zware omstandigheden moet meegaan.

Close-up van kleurrijke plastic bouwblokken in verschillende kleuren, waaronder paars, blauw, groen en geel, op elkaar gestapeld.

Lees meer over Wat is een hoogwaardige spuitgietmachine?

Family Molds vs. MUD Systems: Which Strategy Best Manages Multi-Part Injection Molding Projects?

Key Takeaways – Family molds produce multiple different parts in one shot, but a single compromised process window affects all cavities simultaneously. – MUD (Master Unit Die) systems use interchangeable

Wat is een hogesnelheidsspuitgietmachine?

Key Takeaways – A high-speed injection molding machine is defined by injection speed4s of 300–600 mm/s and clamp speeds exceeding 500 mm/s, compared to 100–200 mm/s for standard machines—enabling cycle

Oplossingen voor optimalisatie Gratis

- Feedback over het ontwerp en optimalisatieoplossingen bieden

- Structuur optimaliseren en matrijskosten verlagen

- Eén-op-één praten met ingenieurs