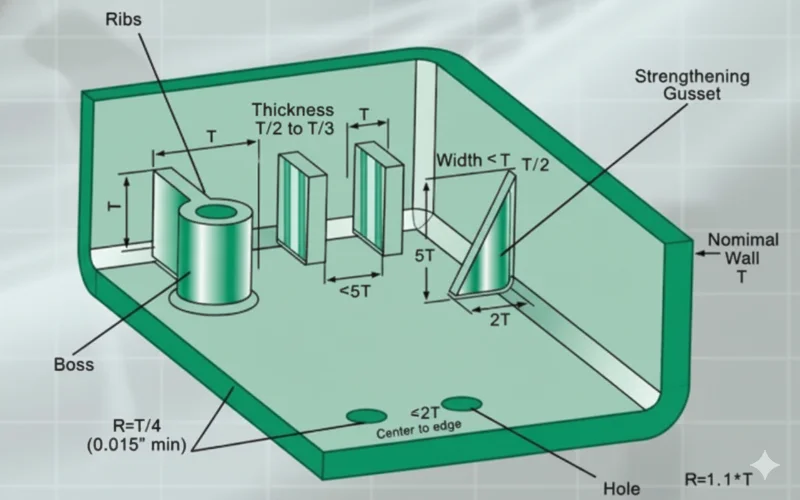

Bij het optimaliseren van het ribontwerp moet een evenwicht gevonden worden tussen structurele stijfheid en produceerbaarheid. Ribben vergroten het traagheidsmoment** van een onderdeel, waardoor de stijfheid toeneemt zonder de wanddikte of cyclustijd significant te verhogen. De "gouden regel" is om een ribdikte aan te houden van **50% tot 70%** van de nominale wanddikte om zinksporen te voorkomen. De juiste ontwerphoeken (0,5° tot 1,5°) en basisradii zijn essentieel voor uitwerpen en spanningsreductie.

Definitie

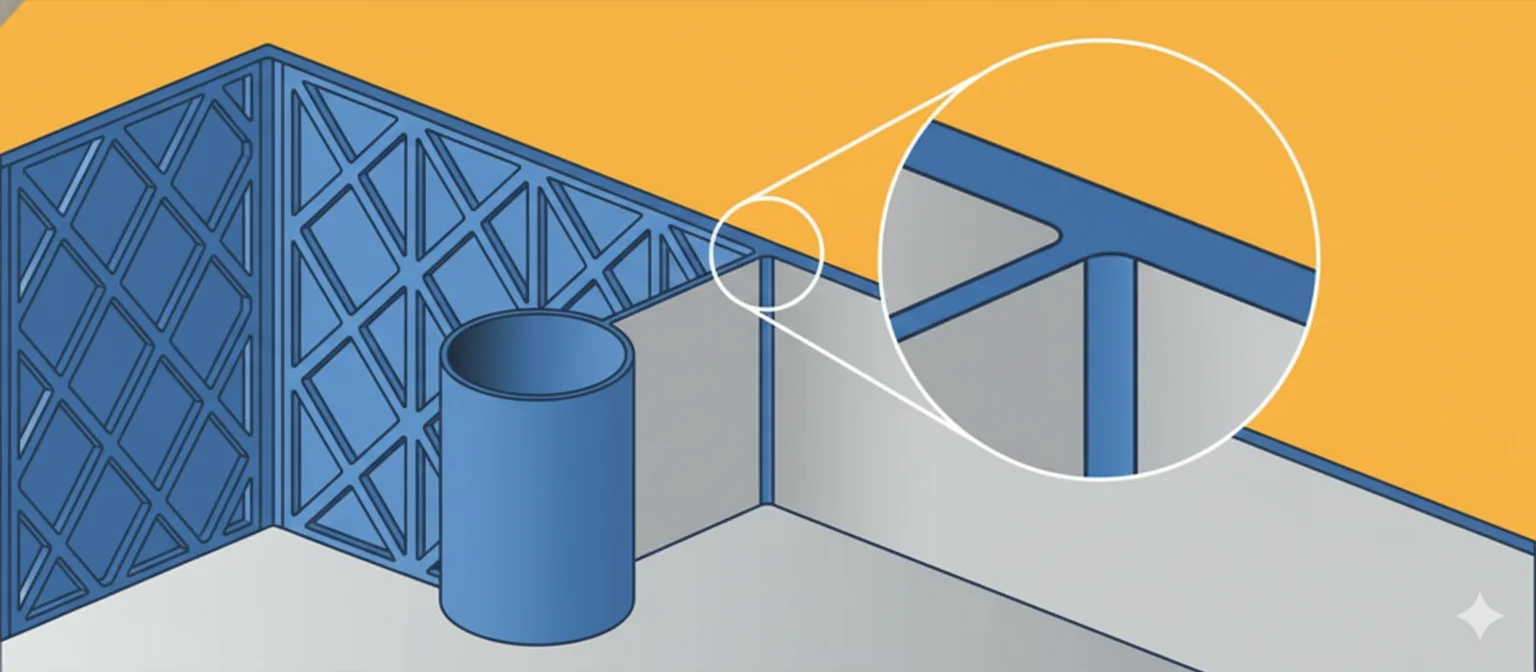

Ribbetjes zijn dunne, wandachtige elementen die loodrecht uitsteken uit de nominale wand van een kunststof onderdeel. Ze worden voornamelijk gebruikt om de buigstijfheid en sterkte van een onderdeel zonder de totale wanddikte te vergroten.

In SpuitgietenVertrouwen op ribben in plaats van dikke wanden is cruciaal omdat dikke wanden leiden tot langere koeltijden, hogere materiaalkosten en defecten zoals holtes of kromtrekken. Ribben fungeren ook als stroomgeleiders en helpen bij het stromen van gesmolten kunststof, zoals Polypropyleen (PP)1 of Acrylonitril-butadieen-styreen (ABS)2in moeilijk te vullen delen van de mal.

Dikke ribben bieden de hoogste structurele integriteit zonder nadelen.Vals

Dikke ribben leiden over het algemeen tot verzakkingen op het cosmetische oppervlak en interne holtes door verschillende koelsnelheden.

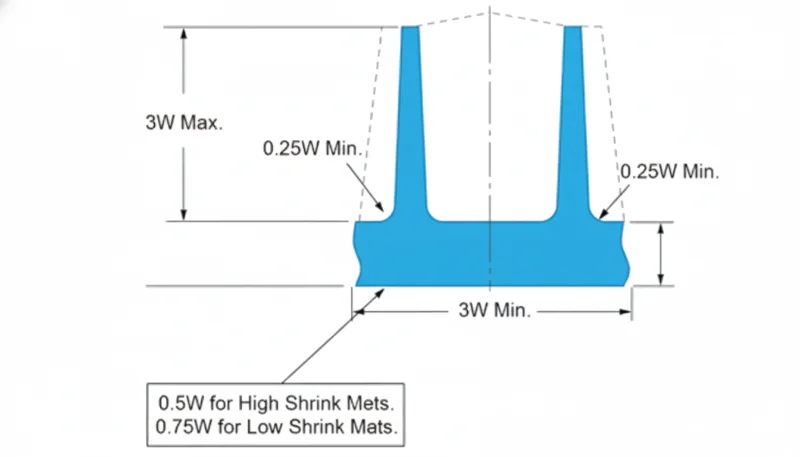

De dikte van de ribben moet over het algemeen 50% tot 70% van de nominale wanddikte zijn.Echt

Deze verhouding brengt de structurele stijfheid in evenwicht en minimaliseert het risico op zinksporen op het tegenoverliggende oppervlak.

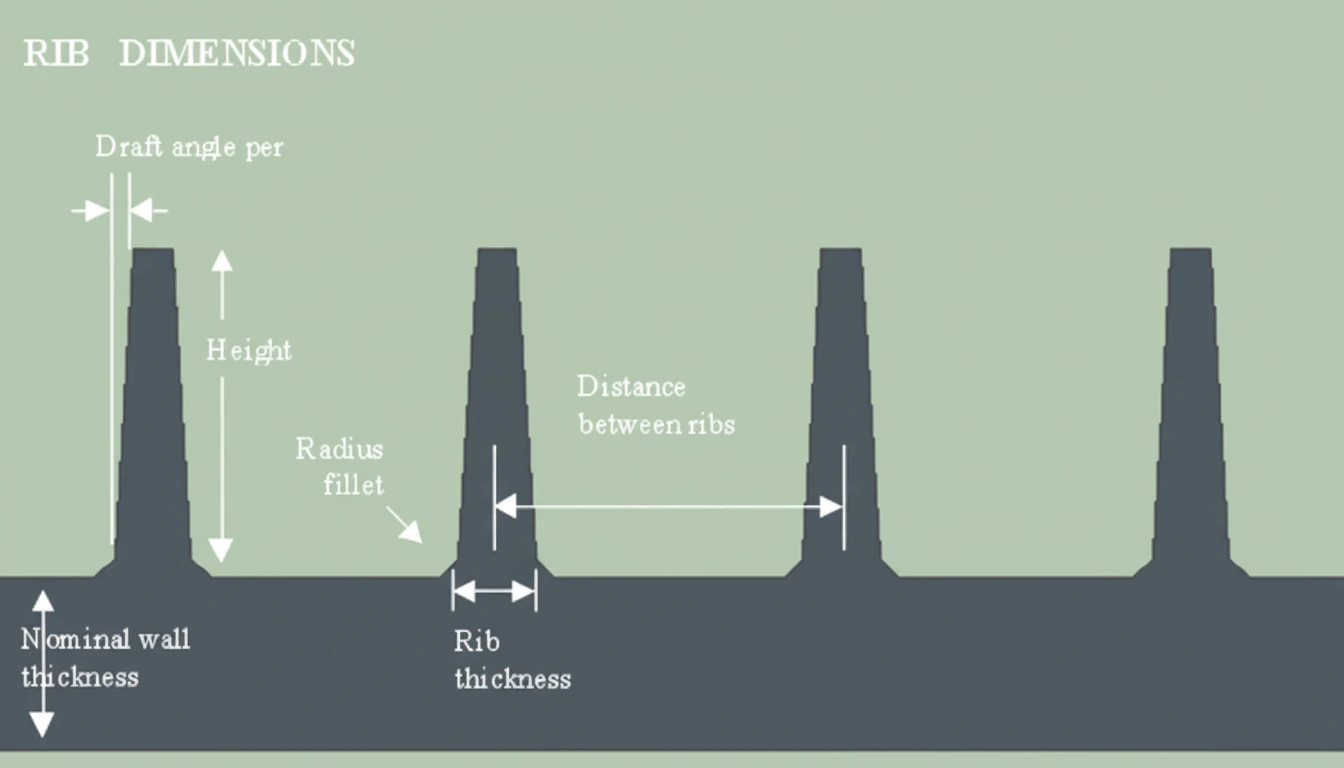

Belangrijkste ontwerpparameters voor ribben

De volgende parameters maken gebruik van standaard industrierichtlijnen (bijv. DFM-richtlijnen, SPI-standaarden).

| Parameter | Symbool | Aanbevolen bereik | Eenheid | Belangrijke opmerkingen |

|---|---|---|---|---|

| Dikte basis | w | 40% - 70% van t | mm | t = nominale wanddikte. 40% voor hoogglans; tot 70% voor structurele/gestructureerde onderdelen. |

| Rib hoogte | h | ≤ 3 × t | mm | Een te grote hoogte bemoeilijkt het ontluchten en uitwerpen; kan knikken veroorzaken. |

| Trekhoek | α | 0.5° - 1.5° | deg | Vereist voor uitwerpen. Textuur vereist extra trekkracht (1° per 0,025 mm diepte). |

| Basisstraal | R | 25% - 50% van t | mm | Voorkomt spanningsconcentratie. Een te grote R creëert dikke secties (zinkrisico). |

| Ribafstand | S | ≥ 2 × t | mm | Afstand tussen de ribben. Te dicht bij elkaar veroorzaakt "staalveilig" problemen en thermische hotspots. |

| Tipdikte | t(tip) | ≥ 0.75 | mm | Minimale dikte aan de bovenkant van de rib om ervoor te zorgen dat de mal goed vult. |

Voordelen vs. Nadelen

| Functie | Voordelen | Nadelen |

|---|---|---|

| Sterkte/gewicht | Verhoogt de stijfheid en belastbaarheid aanzienlijk met een minimale gewichtstoename. | Een verkeerd ontwerp leidt tot cosmetische defecten zoals zinkvlekken3 op de zichtbare kant (A-kant). |

| Cyclustijd | Zorgt voor snellere koeling in vergelijking met het vergroten van de volledige wanddikte. | Diepe ribben kunnen gas vasthouden (dieseleffect) of moeilijkheden veroorzaken bij het uitwerpen (sleepsporen). |

| Materiaalstroom | Werkt als interne runners (stroomgeleiders) om dunne secties of ver afgelegen hoeken te helpen opvullen. | Complexe ribbels verhogen de gereedschapskosten (EDM-werk vereist). |

| Controle op vervorming | Vermindert kromtrekken door grote vlakke oppervlakken op te breken en de spanning te herverdelen. | Scherpe hoeken bij ribben worden spanningsconcentratoren die leiden tot breuk bij impact. |

Een rib hoger maken is altijd de beste manier om de stijfheid van een onderdeel te vergroten.Vals

Te hoge ribben zijn gevoelig voor knikken onder belasting en vereisen diepe, moeilijk te ontluchten vormholtes.

Het toevoegen van meerdere kortere ribben is vaak structureel beter dan één hele lange rib.Echt

Meervoudige ribben verdelen de belasting beter en zorgen voor een betere vormbaarheid in vergelijking met diepe, smalle vormen.

Toepassingsscenario's

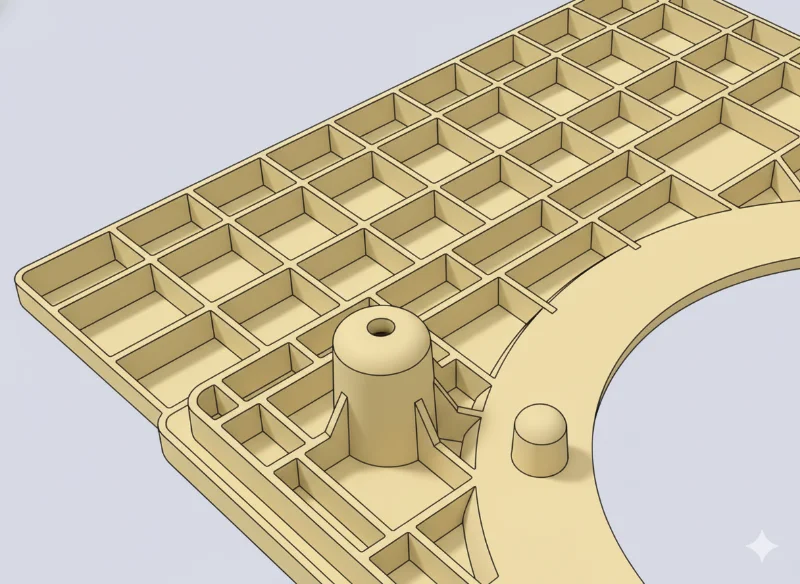

- Auto-interieurs: Dashboardsubstraten en deurpanelen maken vaak gebruik van honingraatribpatronen om het gewicht te verminderen en tegelijkertijd de crashveiligheidsnormen te behouden.

- Consumentenelektronica: Behuizingen voor laptops of telefoons maken gebruik van microribbels om interne printplaten te ondersteunen en te voorkomen dat ze geplet worden zonder dat ze dikker worden.

- Structurele onderdelen: Behuizingen voor elektrisch gereedschap gemaakt van Glasvezelversterkt polymeer (GFRP)4 maken gebruik van kruisribben om hoge torsie en impact door vallen te weerstaan.

- Deksels voor containers: Dunwandige verpakkingen gebruiken radiale ribben om buigen of kromtrekken tijdens het stapelen te voorkomen.

Stapsgewijze procesaanbevelingen

Volg deze workflow voor een geoptimaliseerd ribontwerp:

- Nominale wand (t) vaststellen: Bepaal de basiswanddikte die nodig is voor de algemene functie van het onderdeel.

- Bereken de dikte van de ribbenbasis:

- Voor Amorfe materialen (bijv. polycarbonaat (PC), ABS): Stel de ribdikte in op ~60-70% van t.

- Voor Semikristallijne materialen (bijv. polypropyleen (PP), polyethyleen (PE)): Stel de ribdikte in op ~40-50% van t vanwege de hogere krimpsnelheden.

- Bepaal de hoogtelimieten: Zorg ervoor dat de ribhoogte (h) niet groter is dan 3 × t. Als er meer stijfheid nodig is, voeg dan meer ribben toe in plaats van de hoogte te vergroten.

- Trekhoeken toepassen: Voeg minimaal 0,5° trekkracht per kant toe. Voor hogere ribben (>50 mm), verhoog de trekkracht tot 1,0°-1,5° om vacuümblokkering tijdens het uitwerpen te voorkomen.

- Ontwerp de wortelstraal: Voeg een afrondingsstraal van 0,25 × t toe aan de basis. Voorbeeld: Als de wand 4 mm is, moet de radius 1 mm zijn. Dit vermindert de gevoeligheid voor inkepingen.

- Controleer de afstand: Zorg ervoor dat de ruimte tussen de ribben minstens 2 × t is. Dit zorgt ervoor dat het gietstaal tussen de ribben stevig genoeg is om warmte af te voeren en niet te vermoeien.

- Simulatie: Gebruik software voor het analyseren van de matrijsstroming om te controleren op volumetrische krimp en mogelijke luchtinsluitingen bij de ribuiteinden.

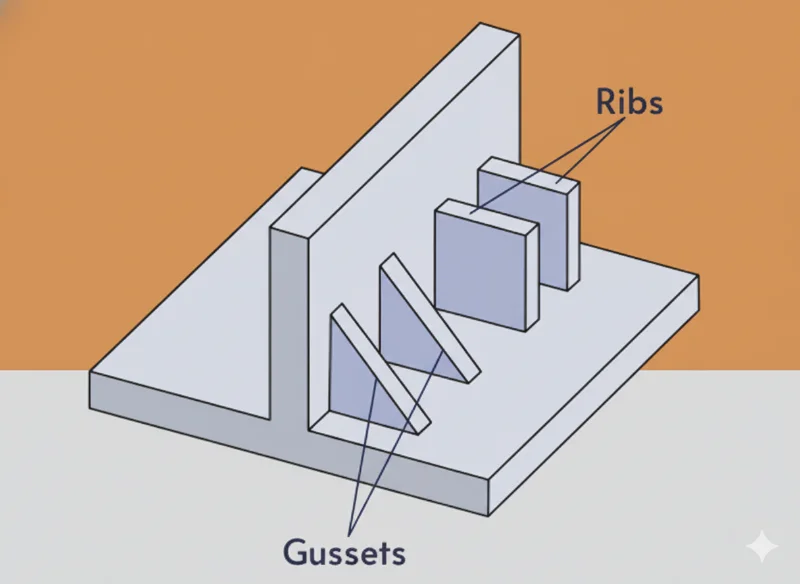

Gussets zijn een vorm van ribben die worden gebruikt om randen te ondersteunen.Echt

Gussets zijn driehoekige ribben die worden gebruikt om zijwanden of nokken te ondersteunen en die dezelfde dikteregels volgen om wegzakken te voorkomen.

Ribben kunnen willekeurig geplaatst worden zonder rekening te houden met de koeling van de matrijs.Vals

Te dicht op elkaar geplaatste ribben creëren thermische hotspots in het matrijsstaal, wat leidt tot langere cyclustijden en kromtrekken.

FAQ

V1: Wat is de belangrijkste regel voor het ontwerpen van ribben om cosmetische defecten te voorkomen?

De dikte van de ribbenbasis moet over het algemeen tussen 50% en 70% van de nominale wanddikte liggen. Als deze verhouding wordt overschreden, neemt de materiaalmassa op het snijpunt toe, waardoor een differentiële koeling ontstaat die resulteert in zichtbare zinkvlekken5 op het tegenoverliggende oppervlak.

V2: Welke invloed heeft de materiaalkeuze op het ontwerp van ribben?

Materialen met een hoge krimp (semikristallijne kunststoffen zoals PA66 of PP) zijn gevoeliger voor zinkvlekken en vervorming. Voor deze materialen moeten de ribben dunner zijn (dichter bij 40-50% van de nominale wand) in vergelijking met amorfe materialen met een lage krimp (zoals PC of ABS).

V3: Kunnen ribben de massieve wanddikte vervangen voor sterkte?

Ja. Het gebruik van ribben om het traagheidsmoment te verhogen is mechanisch efficiënter dan de hele wand dikker maken. Het bespaart materiaal, vermindert het gewicht van het onderdeel en verkort de koeltijd die nodig is voor de vormcyclus aanzienlijk.

V4: Wat gebeurt er als de trekhoek op een rib te klein is?

Onvoldoende trekkracht leidt tot problemen met uitwerpen. Het onderdeel kan blijven plakken aan de stilstaande (A-zijde) of bewegende (B-zijde) matrijshelft, of er kunnen 'sleepsporen' (schaafplekken) verschijnen op het riboppervlak. In ernstige gevallen kan de rib afbreken of barsten tijdens het uitwerpen.

V5: Waarom is de wortelstraal belangrijk?

Scherpe hoeken aan de basis van een rib werken als spanningsconcentrators. Onder impact of cyclische belasting zullen scheuren ontstaan in deze scherpe hoeken. Een radius verdeelt de spanningsstroom, maar mag niet te groot zijn, anders ontstaat er een dikke doorsnede die zinksporen veroorzaakt.

Samenvatting

Het optimaliseren van het ribontwerp is een kritieke vaardigheid bij het spuitgieten die een directe invloed heeft op de kosten, de esthetiek en de prestaties van onderdelen. Door vast te houden aan de standaardverhouding van ribdikte tot nominale wand (40-70%)hoogte beperken tot 3x wanddikteen zorgen voor adequate diepgang en radiikunnen ingenieurs de structurele stabiliteit maximaliseren en tegelijkertijd veelvoorkomende defecten zoals verzakkingen en kromtrekken vermijden.

-

Polypropyleen (PP) Eigenschappen: Biedt een uitgebreid overzicht van de eigenschappen van PP, essentieel voor het bepalen van krimpsnelheden en ribdimensionering in semi-kristallijne toepassingen. ↩

-

ABS Materiaalgids: Gaat in op de eigenschappen van acrylonitril-butadieen-styreen, een veelvoorkomend amorf materiaal waarbij de verhoudingen van de ribben iets afwijken van die van semikristallijne kunststoffen. ↩

-

Bescherming tegen zinkvlekken: Legt de fysica uit achter zinksporen, een primair defect dat wordt veroorzaakt door onjuiste verhoudingen tussen ribben en wanddikte. ↩

-

Structurele toepassingen van glasvezel: gedetailleerde wetenschappelijke context over hoe vezelversterking interageert met ribstructuren om mechanische eigenschappen te verbeteren. ↩

-

Ontwerptips voor ribbetjes: Biedt praktische ontwerprichtlijnen die specifiek gericht zijn op het minimaliseren van cosmetische defecten met behoud van de structurele integriteit. ↩