Het ontwerp van de runners en poorten is cruciaal bij het spuitgieten en beïnvloedt hoe gesmolten kunststof in de matrijsholten stroomt, wat de productkwaliteit en de productie-efficiëntie beïnvloedt.

Een optimaal ontwerp van runners en poorten in matrijzen zorgt voor een efficiënte stroming van gesmolten kunststof, waardoor cyclustijden en productkwaliteit verbeteren door defecten te minimaliseren. Cruciale factoren zijn onder andere het type runner, de grootte en de locatie van de gate.

Inzicht in het ontwerp van runners en poorten is essentieel voor het optimaliseren van spuitgietprocessen. Lees meer over hoe op maat gemaakte ontwerpen de efficiëntie en productkwaliteit van uw productieprocessen kunnen verbeteren.

Een goed ontwerp van de runners en poorten vermindert defecten bij het spuitgieten.Echt

Goed ontworpen runners en poorten zorgen voor een gelijkmatige stroming en koeling, waardoor defecten zoals kromtrekken en onvolledig vullen tot een minimum worden beperkt.

Alle loopwagen- en poortontwerpen zijn uitwisselbaar tussen verschillende mallen.Vals

Ontwerpbehoeften zijn specifiek voor elke matrijs en elk product; wat voor de één werkt, is misschien niet geschikt voor de ander.

Wat zijn de onderdelen van een Sprue-systeem?

Sprue-systemen zijn cruciaal in het spuitgietproces, omdat ze de efficiënte overdracht van gesmolten kunststof in de vormholtes vergemakkelijken.

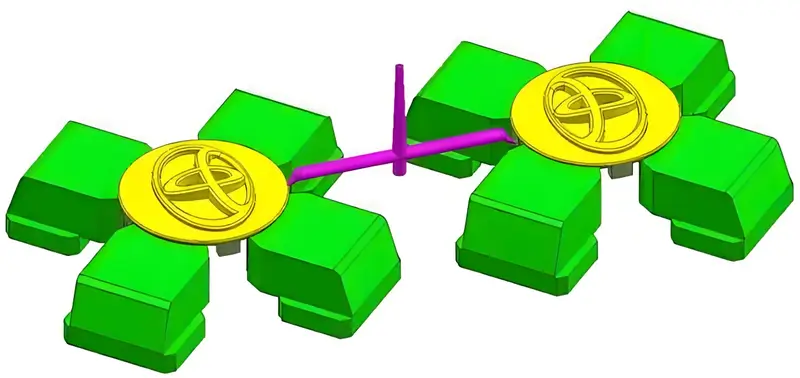

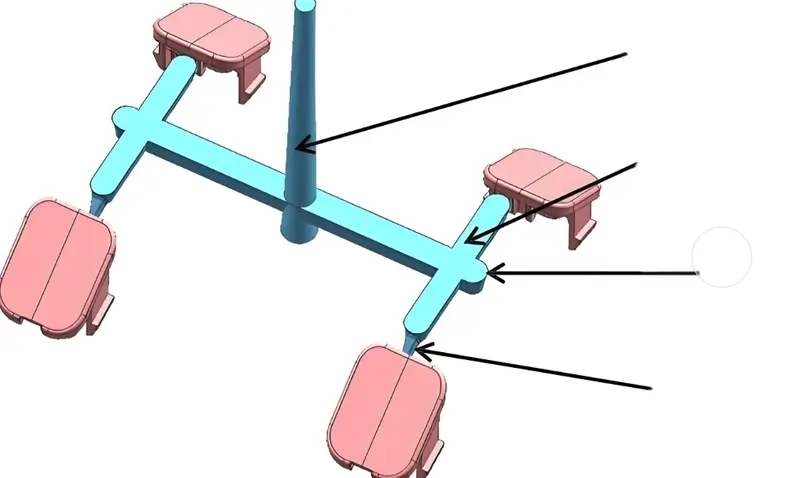

Sprue-systemen kanaliseren gesmolten kunststof in matrijsholten en bestaan uit de sprue, runner en gate. Ze stollen materiaal en vormen producten, cruciaal bij de productie van auto's en consumentengoederen.

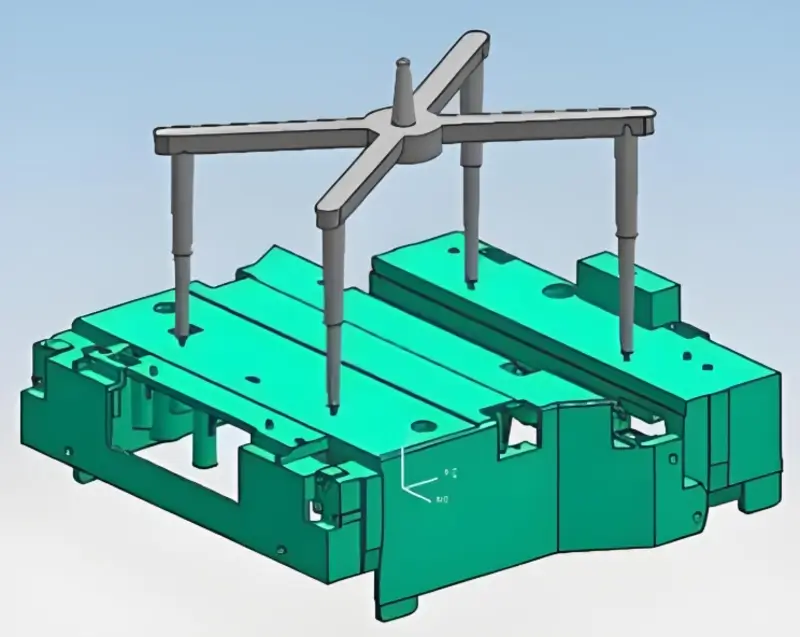

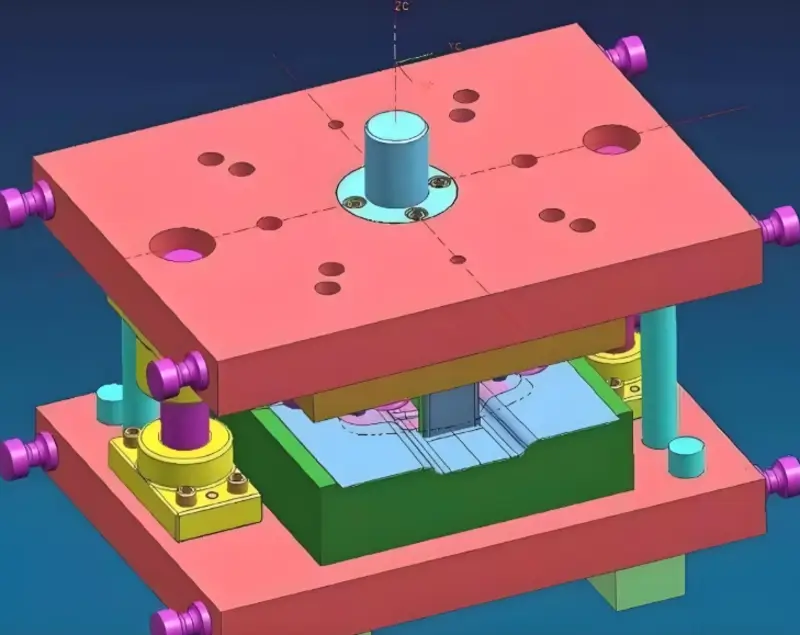

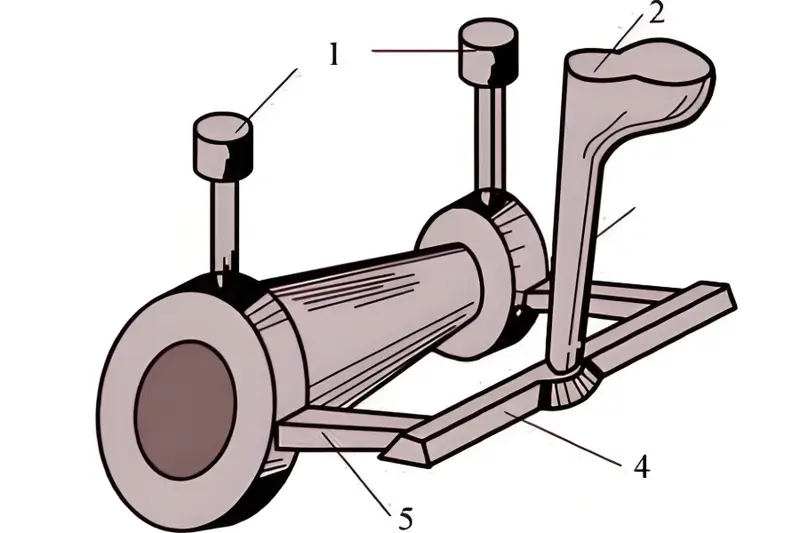

A hardloopsysteem1Een runnersysteem, ook wel sprue-systeem of gietsysteem genoemd, is de noodzakelijke doorgang voor gesmolten kunststof van het spuitstuk van een spuitgietmachine naar de holte van de matrijs. Een runnersysteem bestaat uit een hoofdrunner, een verdeelstuk en een poort.

Hoofdrunner

Ook bekend als de hoofdrunner, injectie runner of verticale runner, is het de runner die begint bij het deel van de ejectormond dat in contact komt met de hoofdrunnerbus van de matrijs en eindigt bij de manifold. Dit deel is het eerste deel waar het gesmolten plastic doorheen stroomt nadat het de mal is binnengegaan.

Aparte loper

Ook bekend als een gedeelde runner of secundaire runner. Afhankelijk van het matrijsontwerp kan deze verder worden opgedeeld in een eerste en een tweede runner. Het verdeelstuk is het overgangsgebied tussen de hoofdrunner en de sprue, dat een soepele overgang van de stroom gesmolten kunststof mogelijk maakt; bij mallen met meerdere caviteiten dient het ook om de kunststof gelijkmatig over de verschillende caviteiten te verdelen.

Poort

De sprue is de smalle opening tussen de runner en de malholte en is ook het kortste en dunste onderdeel. De functie is om de kunststof te versnellen door het vloeivlak strakker te maken. De hoge afschuifsnelheid kan de kunststof goed laten vloeien (door de afschuifverdunnende eigenschap van kunststof); het opwarmende effect van viskeuze verwarming heeft ook het effect dat de materiaaltemperatuur stijgt en de viscositeit daalt.

Na het gieten is de poort de eerste die uithardt en afdicht, wat voorkomt dat het kunststof terugstroomt en dat de druk in de vormholte te snel daalt, waardoor het gevormde product krimpt. Na het gieten kan het gemakkelijk worden afgesneden om het runnersysteem en het spuitgietproduct van elkaar te scheiden.

Koude toevoerputten

Ook wel een cold slug well genoemd. Deze wordt gebruikt om het koude kunststof golffront op te slaan en aan te vullen aan het begin van het vullen, om te voorkomen dat het koude materiaal rechtstreeks in de matrijsholte terechtkomt en de vulkwaliteit beïnvloedt of de poort blokkeert. Koude slakkenputten worden meestal aan het einde van de hoofdrunner geplaatst, maar als de runner lang is, moeten er ook koude slakkenputten aan het einde worden geplaatst.

Sprue-systemen stroomlijnen de stroom gesmolten kunststof bij spuitgieten.Echt

Sprue-systemen geleiden de kunststof efficiënt in de matrijs, zorgen voor een goede vulling en verminderen defecten.

Sprue-systemen zijn overbodig bij modern spuitgieten.Vals

Sprue-systemen blijven essentieel voor het geleiden van de stroom gesmolten kunststof, vooral in mallen met meerdere holtes.

Wat zijn de basisprincipes van het ontwerp van een sprue-systeem?

Het ontwerp van het sprue-systeem is een fundamenteel aspect van spuitgieten en beïnvloedt de efficiëntie en kwaliteit van productieprocessen.

Het ontwerp van het sprue-systeem optimaliseert de stromingstrajecten voor een soepele materiaalverdeling, waardoor verspilling wordt geminimaliseerd en cyclustijden worden verkort. Belangrijke overwegingen zijn onder meer de grootte, de hoek en het materiaal van de sprue om de prestaties van de matrijs en de integriteit van het product te verbeteren..

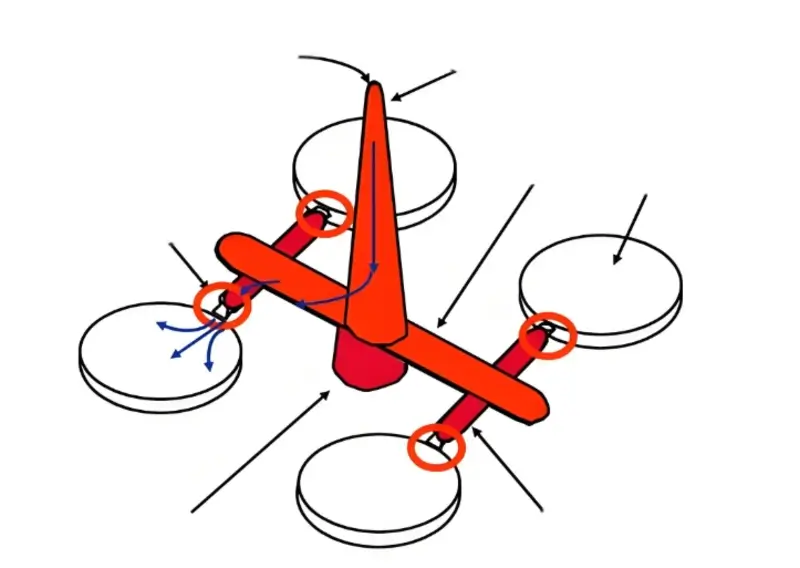

Principes van poortontwerp

Kies de poortlocatie2 op een niet-kritisch oppervlak of kenmerk van het spuitgietproduct om getuigemarkeringen en vlekken op het spuitgietproduct te minimaliseren. Houd de vorm van de gate zo eenvoudig mogelijk om de kunststof beter te laten vloeien tijdens het spuitgieten en om defecten zoals bellen en korte shots te vermijden. Bepaal de grootte van de Gate volgens de behoeften van het onderdeel.

Als de poort te groot is, zal de giettijd te lang zijn. Als de poort te klein is, zal de druk te hoog zijn. De verbinding tussen de poort en het product moet zo glad mogelijk zijn om sporen en verlies tijdens het verwijderen te beperken. Het aantal poorten moet zo klein mogelijk zijn. Meerdere poorten veroorzaken de spuitgieten3 onevenwichtig zijn, wat resulteert in een inconsistente productgrootte.

Plaats de poort op het dikste deel van het spuitgietstuk. Dit zorgt ervoor dat de smelt eerst het dikke deel vult, waardoor je een betere vulling en drukbehoud krijgt. Als je de gate ontwerpt, denk dan aan de ontluchting in de mal zodat je geen luchtbellen of windopbouw krijgt. Plaats de poort niet op het zwakke punt of de ingesloten positie van het spuitgietproduct. Dat concentreert spanningen en veroorzaakt defecten in het spuitgietproduct.

Principes van het ontwerp van hardlopers

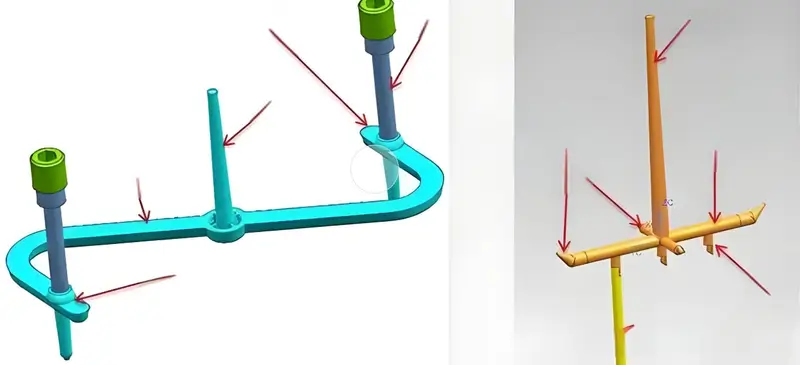

De vorm van de runner moet eenvoudig zijn, met weinig bochten of scherpe hoeken, om de stromingsweerstand en defecten door ongelijkmatige kunststofstroming te minimaliseren. De lengte van de runner moet zo kort mogelijk zijn om de injectiecyclus en de condensatietijd van de kunststof te beperken.

De dwarsdoorsnede van de loopwagen moet geleidelijk worden verkleind om ervoor te zorgen dat de kunststof gelijkmatig in de loopwagen stroomt en om luchtbellen te voorkomen. De naden tussen de loopwagens en de vormholtes moeten zo glad mogelijk zijn om schokken en extrusie te vermijden wanneer de kunststof vloeit en om sporen en defecten op het product te verminderen.

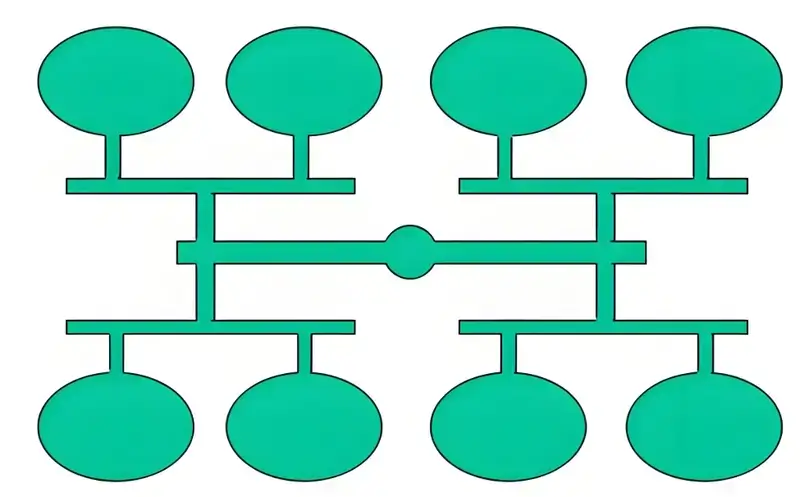

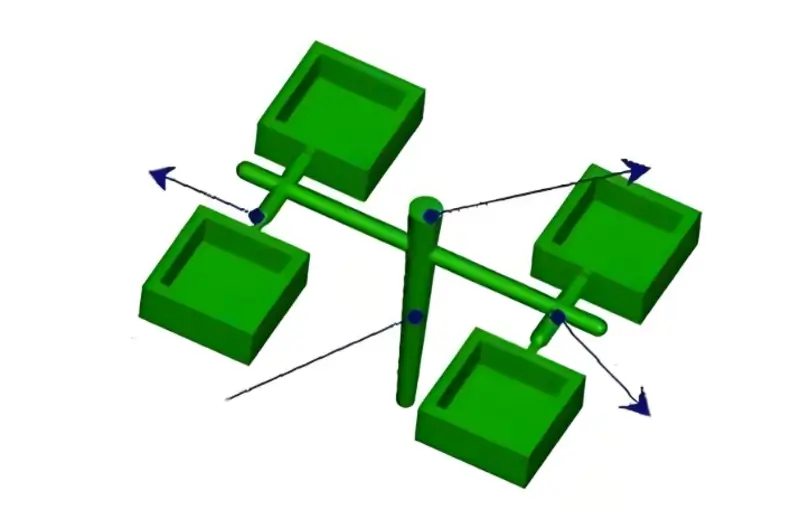

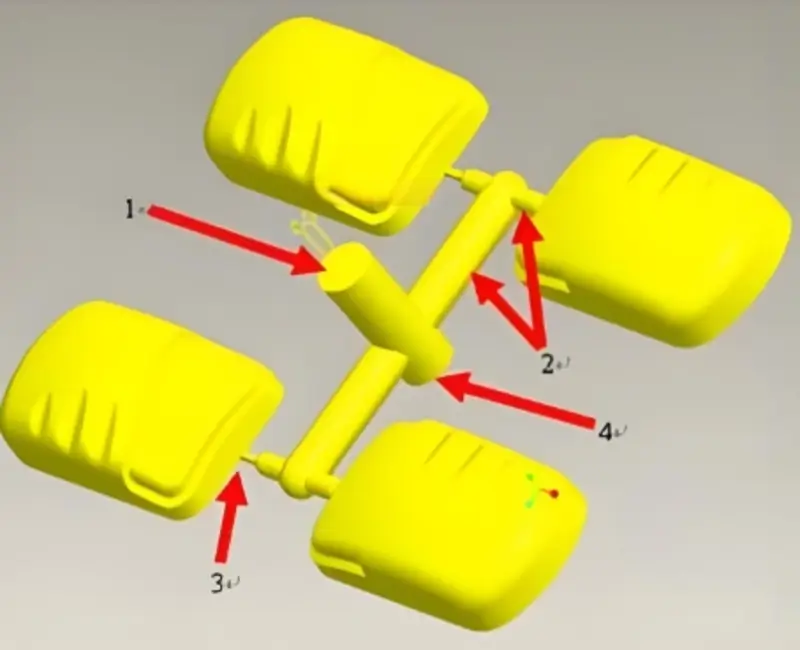

- Plaatsing van de holtes:Probeer bij het plaatsen van de caviteit een evenwichtige lay-out te gebruiken. De lay-out van de caviteit moet symmetrisch zijn met de positie van de poort, wat kan voorkomen dat de mal ongelijkmatig wordt belast en dat de gesmolten kunststof overloopt. indeling van de holte4 moet zo compact mogelijk, en de grootte van de mal moet worden verminderd, zodat het gesmolten plastic kan worden geleid tot de holte te vullen en soepel vent. Aandacht moet worden besteed aan de dwarsdoorsnede van de runner moet groot zijn, moet de stroom kort, het warmteverlies en de drukval is zo klein mogelijk, in de runner verwerking moet ervoor zorgen dat de ruwheid van het oppervlak.Met behulp van multi-point gieten kan helpen lager de drukval en injectie druk nodig, maar het kan ook leiden tot laslijnen.

-

Loper balans5: Als je meerdere caviteiten in één mal vult, moet je nadenken over het uitbalanceren van de runners zodat het gesmolten kunststof zoveel mogelijk elke caviteit op hetzelfde moment vult. Op die manier kun je ervoor zorgen dat de kunststof in elke holte consistent wordt gevormd. Je kunt de runners balanceren door de spruitstukken op een natuurlijk gebalanceerde manier te plaatsen. Als je geen natuurlijke balans kunt krijgen, kun je een kunstmatige balansmethode gebruiken om de runners te balanceren.

-

Schroot: Bij het ontwerp van kunststof loopwagens zijn stroming en drukverlies niet van belang. Je kunt het volume of de dwarsdoorsnede van de runner verkleinen om materiaal te besparen, afval te verminderen en te besparen op recyclingkosten. De grootte van de dwarsdoorsnede van de runner moet geleidelijk veranderen, niet plotseling, om de stromingseigenschappen van het materiaal te volgen. Het verhogen van de productiviteit en het verkorten van de gietcyclustijden kan de economische efficiëntie van kunststofverwerkers verbeteren.

-

Ontluchting6:Als je het kunststof zo geleidt dat het de holte vult, kan de lucht in de holte soepel ontsnappen, zodat je geen last hebt van schroeiplekken bij het inkapselen. Short shots, bramen, vloeisporen en restspanning wil je vermijden omdat ze de kwaliteit van je spuitgietproducten aantasten. Je wilt ook gebogen vervorming vermijden omdat dit het uiterlijk van je kunststof onderdelen aantast.

Rekening houden met schimmelholteopstelling

Probeer de lay-out zo evenwichtig mogelijk te maken en probeer de lay-out van de vormholte7 en de poortopening zoveel mogelijk symmetrisch om het probleem van het overlopen van de matrijs door ongelijkmatige spanning op de matrijs en ongelijkmatige belasting te vermijden; probeer de lay-out van de matrijsholte zo compact mogelijk te maken om de grootte van de matrijs te beperken.

Overweging van stroomgeleider

Leid het gesmolten plastic voorzichtig om de vormholtes te vullen zonder wervelingen te veroorzaken en de uitlaat glad te strijken; probeer te voorkomen dat het gesmolten plastic te veel tegen de kern met kleinere diameter en de metalen inzetstukken duwt om te voorkomen dat de kern beweegt of vervormt.

Rekening houden met warmteverlies en drukval

Hoe kleiner het warmteverlies en de drukval, hoe beter. De stroming moet kort zijn. De doorsnede van de runner moet groot genoeg zijn.

Vermijd scherpe bochten en abrupte veranderingen in de stroomrichting (verander van richting met een gebogen hoek); de oppervlakteruwheid van de runner moet laag zijn; gieten met meerdere poorten kan de drukval en de vereiste injectiedruk verminderen, maar er zal een probleem zijn met de laslijn.

Overweging van stromingsbalans

Als je meerdere holtes in één mal vult, moet je de balans tussen de stromingskanaal8. Probeer het plastic elke matrijsholte tegelijkertijd te laten vullen om de consistentie van de kwaliteit van de gevormde producten in elke matrijsholte te garanderen. Probeer de natuurlijke evenwichtige opstelling voor het spruitstuk te gebruiken. Als het niet natuurlijk kan worden uitgebalanceerd, gebruik dan de kunstmatige uitbalanceringsmethode om het stromingskanaal in balans te brengen.

Overweging van afvalmateriaal

Om ervoor te zorgen dat de vulling soepel verloopt en geen stroming of drukverlies veroorzaakt, moet je de grootte van de runner (ofwel de lengte of de dwarsdoorsnede) zo veel mogelijk beperken. Hierdoor kunt u de hoeveelheid afval van hardlopers9 die je genereert en de kosten om het te recyclen.

Overwegingen bij koud materiaal

Geschikt ontwerp koude materiaalputten10 en overloopreservoirs op het runnersysteem om het koude plastic golffront aan het begin van het vullen op te vangen en te voorkomen dat het koude materiaal direct in de vormholte terechtkomt, wat de vulkwaliteit beïnvloedt.

Aandacht voor luchtventilatie

Het plastic moet soepel de vormholte vullen en de lucht in de holte moet soepel kunnen ontsnappen om te voorkomen dat de inkapseling verschroeit.

Aandacht voor de kwaliteit van gegoten producten

Gebruik geen korte shots, flash, sink marks, laslijnen, flow marks, jets, restspanningen, warpage, mold shift, enz. Bij een lang stromingstraject of meerpuntsinjectie moet worden voorkomen dat het product vervormt en vervormt door een onbalans in de stroming, onvoldoende druk of ongelijkmatige krimp. Het product ziet er goed uit, de poort is gemakkelijk te verwijderen en bij te werken en de poortmarkering heeft geen invloed op het uiterlijk en de toepassing van het spuitgietproduct.

Rekening houden met productie-efficiëntie

Minimaliseer de nabewerking die nodig is om de vormcyclus te verkorten en de productiviteit te verhogen.

Overweging uitwerpingspunt

Zorg ervoor dat u de juiste positie van de uitwerper kiest om vervorming van de gegoten onderdelen te voorkomen.

Overweging van te gebruiken kunststoffen

Gebruik niet te lange of te kleine runners voor kunststoffen met een hoge viscositeit of korte L/t.

Het juiste ontwerp van het sprue-systeem verbetert de materiaalstroom en cyclustijd.Echt

Geoptimaliseerde sprue-systemen maken een efficiënte materiaalverdeling mogelijk, waardoor cyclustijden worden verkort en de algehele productie-efficiëntie wordt verbeterd.

Alle sprue-systemen gebruiken dezelfde materialen.Vals

Sprue-systemen variëren in materiaalkeuze op basis van de toepassingsbehoeften, waaronder thermoplasten en metalen, om te voldoen aan specifieke matrijsvereisten.

Hoe de poort van de spuitgietmatrijs te ontwerpen is redelijk?

Het ontwerpen van een redelijke spuitgietpoort verbetert de productkwaliteit en productie-efficiëntie, cruciaal voor succesvolle productieprocessen in diverse industrieën.

Bij het ontwerp van een spuitgietpoort moet je rekening houden met de materiaalstroom, de geometrie van het product en de locatie van de poort om laslijnen te minimaliseren en een goede oppervlakteafwerking te garanderen. Kies uit rand-, pen- of membraansluitingen op basis van specifieke toepassingsbehoeften.

Keuze van poortlocatie

Plaats de gate op het dikste deel van het onderdeel. Gating vanaf het dikste deel geeft een betere vulling en drukbehoud. Als je de druk niet goed vasthoudt, zullen de dunnere delen eerder bevriezen dan de dikkere delen. Plaats de gate niet bij een plotselinge verandering in dikte, want dan krijg je hysterese of korte shots.

Giet indien mogelijk vanuit het midden van het product. Door de poort in het midden van het product te plaatsen krijg je gelijke stroomlengtes, wat van invloed is op de schotdruk die je nodig hebt, en de centrale toevoer maakt de houddruk uniform in alle richtingen en voorkomt ongelijkmatige volumekrimp.

Als de kunststof in de loopwagen stroomt, wordt de kunststof eerst afgekoeld en gestold in de buurt van het matrijsoppervlak. Wanneer de kunststof weer naar voren stroomt, stroomt alleen de gestolde kunststoflaag door. En omdat de kunststof een slechte warmtegeleider is, vormt de vaste kunststof een adiabatische laag en blijft de laag stromen.

In het ideale geval bevindt de poort zich dus op de kruislaag van de loopwagen om het beste plastische vloei-effect te krijgen. Dit is meestal het geval voor ronde en zeshoekige kruisende loopwagens. Maar voor trapeziumvormige kruisende geleiders is dit niet mogelijk omdat de poort niet in het midden van de geleider kan zitten.

Kies de poortlocatie11 De afstand tussen de poort en elk deel van de caviteit moet zo gelijk mogelijk en zo kort mogelijk zijn; de locatie van de poort moet ervoor zorgen dat de kunststof in de caviteit stroomt,

De plaats van de poort moet zodanig zijn dat de kunststof niet in de holte stroomt wanneer de spouwwand, de kern of het inzetstuk, zodat de kunststof zo snel mogelijk in de spouwdelen kan stromen.

En vermijd de vervorming van de kern of insert; de locatie van de poort moet proberen te voorkomen dat producten te produceren fusie merken, of maak de fusie merken geproduceerd in de onbelangrijke delen van het product; de locatie van de poort moet worden gevestigd in de meest gemakkelijk om de delen van de mond van het systeem te verwijderen, en tegelijkertijd zo veel mogelijk niet aan het uiterlijk van het product beïnvloeden; de locatie van de poort moet worden voorkomen dat het genereren van de poort bij de injectie in het vulproces serpentine stroom te produceren.

Grootte van poortdoorsnede

Over het algemeen moet de poortgrootte klein zijn, niet groot. Stel eerst een kleinere maat in. Pas vervolgens de grootte aan op basis van de vulconditie van de holtes in de testmal. Vooral in het geval van een mal met meerdere caviteiten, kan de aangepaste poortgrootte tegelijkertijd de uniformiteit van lijmtoevoer in de caviteiten bereiken. Tegelijkertijd kan de kleine poort de smeltsnelheid verhogen. Het verhogen van de smelttemperatuur is goed voor het vullen en kleine poorten zijn ook goed voor het verwijderen.

Maar voor producten die erg dik zijn, geldt dat als de gate te klein is, de gate voortijdig zal uitharden, met productdefecten als gevolg van onvoldoende aanvulling. Daarom moet de specifieke grootte van de Gate worden bepaald aan de hand van de specifieke vorm van de Gate.

Poortvorm

-

Directe aansturing: Directe afsluiting is de eenvoudigste vorm van afsluiting en het ontwerp van de poortgrootte verwijst naar het ontwerp van de verticale hoofdrunner. De belangrijkste voordelen zijn eenvoudig vullen, weinig drukverlies en een hoge vulsnelheid. Het nadeel is dat er gemakkelijk veel spanning bij de poort ontstaat, waardoor het product gemakkelijk vervormt en de poortgrootte groot is. Verwijderen is niet handig. Het heeft invloed op het uiterlijk van het product. Direct gating wordt voornamelijk gebruikt voor grote en diepe tonvormige producten.

-

Zijpoort: Side Gate, ook wel bekend als gemeenschappelijke poort, heeft de volgende hoofdkenmerken: eenvoudige vorm, gemakkelijk te verwerken, gemakkelijk om de poort te repareren, kan worden gebruikt voor producten van verschillende vormen, maar PC-materiaal of transparante onderdelen mogen niet worden gebruikt, en andere dunne en lange tonvormige producten mogen niet worden gebruikt.

-

Waaiervormige poort: Ventilatorpoort, ook wel fishtailpoort genoemd, is een type poort dat zich opent van de runner naar de holte in de vorm van een ventilator. Het kan de interne spanning van het onderdeel verminderen tijdens het inspuiten en wordt vooral gebruikt voor vlakke onderdelen en ondiepe schaal- of doosvormige onderdelen.

-

Dunne poort: Thin-sheet gate is vooral geschikt voor grote platte producten, waardoor de producten minder snel vervormen, vloeien, bellen, enz. Het nadeel is dat de poort niet gemakkelijk uitgesneden kan worden. Het nadeel is dat de gate niet gemakkelijk uitgesneden kan worden.

Een goed poortontwerp vermindert productiefouten bij spuitgieten.Echt

Een goed ontworpen poort zorgt voor een gebalanceerde materiaalstroom en minimaliseert laslijnen, waardoor defecten in het eindproduct worden verminderd.

Alle soorten poorten zijn geschikt voor elk spuitgietproduct.Vals

Verschillende soorten poorten, zoals flanken, pennen en membranen, zijn geschikt voor specifieke toepassingen en materialen, waardoor de keuze van de poort cruciaal is voor optimale resultaten.

Hoe bereken je het runnerontwerp van een spuitgietmatrijs?

Bij het berekenen van het runnerontwerp in spuitgietmatrijzen gaat het om het optimaliseren van stromingstrajecten voor een evenwichtige en efficiënte vulling, waardoor defecten en cyclustijden in de productie worden verminderd.

Het ontwerp van runners bij spuitgieten zorgt voor een gelijkmatige kunststofstroom, minder afval en minder defecten. De belangrijkste stappen zijn onder andere het bepalen van de afmetingen op basis van de geometrie van het onderdeel, het optimaliseren van de lay-out voor een evenwichtige vulling en het rekening houden met materiaaleigenschappen om de efficiëntie en kwaliteit te verbeteren..

Aantal holtes

Als we de runner van een kunststof matrijs instellen, moeten we rekening houden met het aantal caviteiten. Het aantal caviteiten hangt af van de kwaliteit van de grondstoffen, de geometrische structuurkenmerken van de kunststof onderdelen, de maatnauwkeurigheidseisen, de batchgrootte, de onderhouds- en reparatiemoeilijkheden en de verwerkbaarheid van het spuitgieten, enz. We berekenen het aantal caviteiten door rekening te houden met verschillende factoren. De formule voor het berekenen van het aantal caviteiten is als volgt: Aantal caviteiten = L x k x tc/tm.

L het aantal producten per batch; tm de vereiste productietijd per eenheid; tc een productiecyclus van een matrijs; K eliminatiefactor.

- Injectievolume:De spuitgietholte kan al dan niet gevuld worden met het maximale injectievolume van de injectiemachine. Bij het ontwerpen van de matrijsholte moet je rekening houden met het maximale injectievolume van de injectiemachine. Het maximale injectievolume van de injectiemachine moet groter zijn dan het volume van het kunststofdeel. Het injectievolume moet voldoen aan de eisen van het kunststofdeel. De algemene injectieformule is: NM1 + M2 =

M is het maximale injectievolume van de injectiemachine. M1 is de massa of het volume van het grote kunststofdeel. M2 is de kunststofmassa van het gietsysteem dat je nodig hebt.

- Weekmakend vermogen:Het aantal holtes wordt bepaald door de plastificeercapaciteit van de injectiemachine. De formule voor het berekenen van het aantal holtes op basis van de plastificeercapaciteit van de injectiemachine is: P/(X×W).

P plastificeercapaciteit van de injectiemachine; X aantal injecties per minuut; W gewicht van het kunststofdeel.

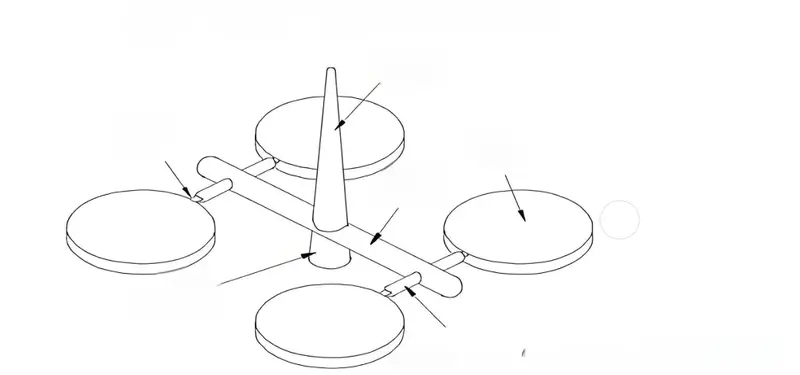

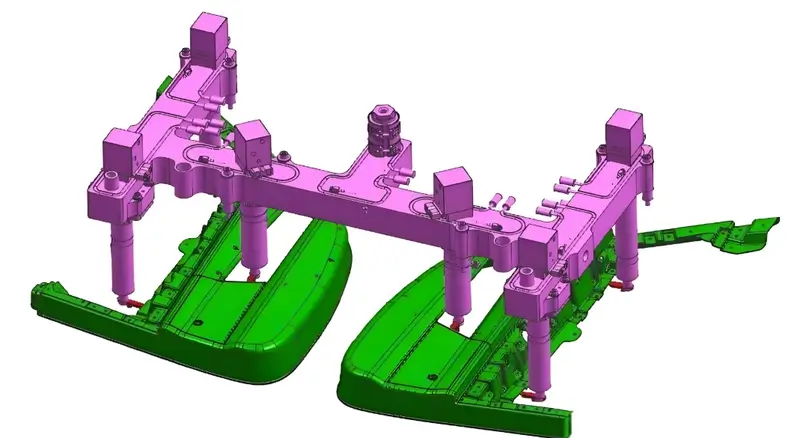

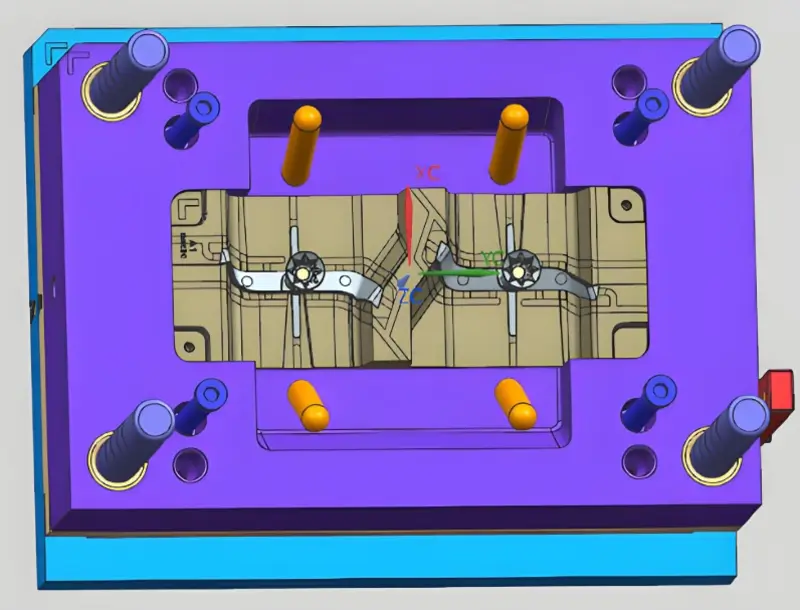

Holte Opstelling

Als je eenmaal weet hoeveel caviteiten je nodig hebt, moet je naar de indeling van de caviteiten kijken. Je moet bedenken waar elke caviteit zich bevindt ten opzichte van de hoofdstroomgeleider. Je moet ervoor zorgen dat de afstand van de hoofdrunner tot elke caviteit kort is, zodat je niet te veel drukverlies hebt. Je moet ervoor zorgen dat de temperatuur van de smelt in elke caviteit hetzelfde is, zodat de interne spanning in het spuitgietproduct hetzelfde is.

Als je kunt, maak de afstand tussen de gaten dan zo groot mogelijk zodat je de bovenste staaf gemakkelijk kunt aansluiten op het waterkanaal.

Staaf en koelwaterweg. Holtes in de injectie van reactiekracht moet handelen in het midden van de mal, zodat het kan overeenkomen met het midden van het vat, om het evenwicht van stress te waarborgen. De regeling van de holten in de mal kan worden onderverdeeld in evenwichtige en niet-gebalanceerde volgens het evenwicht, in de selectie van holten in plastic mallen proberen om de evenwichtige regeling vast te stellen.

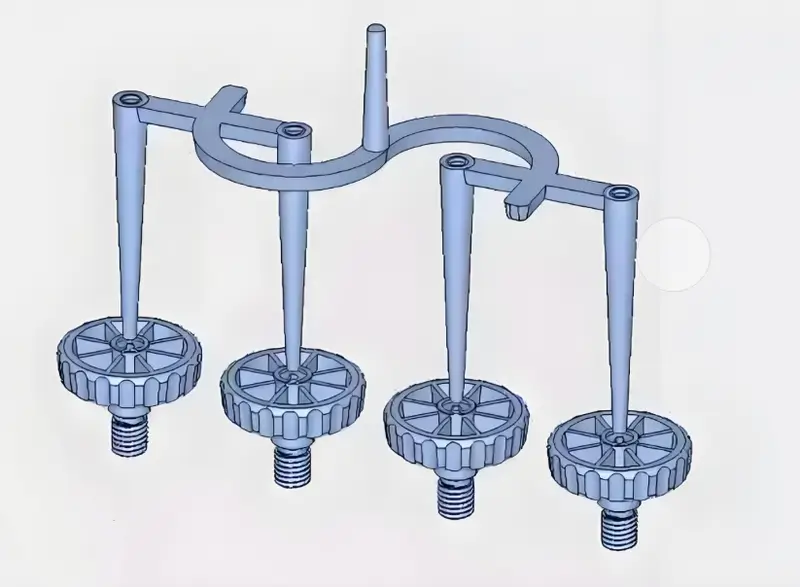

Berekening van runergrootte

De lengte en diameter van de loopwagen beïnvloeden de stromingsweerstand van het gesmolten materiaal. Hoe groter de stromingsweerstand, hoe groter de drukval die nodig is om de holte te vullen. Het vergroten van de diameter van de loopwagen zal de stromingsweerstand verminderen, maar ook de hoeveelheid ruw materiaal vergroten en de koelsnelheid vertragen. Daarom is het bij het ontwerpen van de grootte van de runner noodzakelijk om de analyse van de matrijsstroming te gebruiken om de diameter van de runner redelijk aan te passen. De aanvankelijk geschatte formule voor de diameter van de runner is:

D=W1/2×L1/4/3.7 D is de diameter van de loopwagen (mm); W is het gewicht van het spuitgietproduct (g); L is de lengte van de loopwagen (mm).

Selectie van loopvlakdoorsnede

Er zijn een paar verschillende soorten loopwerkdwarsdoorsneden die vaak gebruikt worden bij spuitgieten. Deze omvatten de gewijzigde trapeziumvormige doorsnede van de runner, de cirkelvormige runner, de trapeziumvormige doorsnede van de runner, de halfronde doorsnede van de runner en de rechthoekige runner. Bij het ontwerp van de doorsnede van de loopwagen is het belangrijk om de drukval in de loopwagen te minimaliseren. Dit kan worden bereikt door de doorsnede van de loopwagen zo groot mogelijk te maken.

Om warmteverlies te beperken, moet je de dwarsdoorsnede van de loopwagen verkleinen. Het rendement van de loopwagen is de verhouding tussen de dwarsdoorsnede van de loopwagen en de omtrek van de dwarsdoorsnede van de loopwagen. Een cirkelvormige loopwagen heeft de hoogste efficiëntie en de laagste drukval en warmteverliezen. Je moet de beweegbare en vaste vormplaten van de cirkelvormige runner echter machinaal bewerken, wat duur is. Daarom moet je de beweegbare en vaste matrijsrunners uitlijnen en de bewerkingsnauwkeurigheid verbeteren als je de matrijs sluit.

Een goed runnerontwerp vermindert materiaalverspilling bij het spuitgieten.Echt

Door de stromingstrajecten te optimaliseren, zorgt het runnerontwerp voor een gelijkmatige vulling en wordt overtollig materiaalgebruik geminimaliseerd, wat leidt tot minder afval.

Alle loperontwerpen kunnen worden berekend met dezelfde formule.Vals

De ontwerpberekeningen van runners zijn afhankelijk van specifieke onderdeelgeometrie, materiaaleigenschappen en vormvereisten, waardoor voor elk scenario een aangepaste aanpak nodig is.

Conclusie

Dit artikel gaat voornamelijk over de ontwerpprincipes en principes van lopers en poorten in spuitgietmatrijzen12. Het introduceert de onderdelen van het runnersysteem, waaronder de hoofdrunner, het spruitstuk, de poort en de koude materiaalput, en bespreekt de factoren die de positie, vorm en grootte van de poort en het runnerontwerp beïnvloeden.

Bij het ontwerpen van een matrijs moet je aan veel dingen denken. Je moet nadenken over hoe het product eruitziet, hoe het wordt gevuld, hoe de runners balanceren, hoe je afval onder controle houdt en hoe de druk daalt. Al deze zaken hebben invloed op de kwaliteit van het gieten en hoe productief je bent. Als je de matrijs goed ontwerpt, krijg je een goede vloei, minder defecten en een beter proces.

-

Inzicht in het runnersysteem is cruciaal om het spuitgietproces te optimaliseren en een kwaliteitsproductie te garanderen. ↩

-

Door de juiste poortlocatie te kiezen, minimaliseert u defecten en verbetert u de productkwaliteit; bekijk de beste praktijken voor optimale resultaten. ↩

-

Verken deze bron om de essentiële technieken en principes te begrijpen voor een effectief spuitgietontwerp dat kwaliteit en efficiëntie garandeert. ↩

-

Ontdek strategieën voor effectieve holte-indeling om de matrijsprestaties en productconsistentie in spuitgietprocessen te verbeteren. ↩

-

Inzicht in de runnerbalans is cruciaal voor het bereiken van een consistente kwaliteit van gegoten producten. Bekijk deze link voor meer informatie over het belang ervan. ↩

-

Ontluchting is essentieel om defecten in gegoten producten te voorkomen. Ontdek in deze informatieve bron hoe het de kwaliteit en efficiëntie beïnvloedt. ↩

-

Inzicht in het ontwerp van matrijsholtes is cruciaal voor het optimaliseren van de productie-efficiëntie en productkwaliteit. Bekijk deze bron voor deskundige inzichten. ↩

-

Het uitbalanceren van stromingskanalen is essentieel voor een consistente productkwaliteit. Deze bron biedt waardevolle technieken en tips om evenwicht te bereiken. ↩

-

Het onderzoeken van deze bron zal inzicht geven in effectieve strategieën om afval van hardlopers te verminderen en zo de duurzaamheid en kostenefficiëntie in de productie te verbeteren. ↩

-

Inzicht in koude materiaalputten kan je ontwerp verbeteren voor een betere vulkwaliteit en efficiëntie bij het spuitgieten. ↩

-

Leren over de locatie van poorten kan de kwaliteit en efficiëntie van uw spuitgietproducten aanzienlijk beïnvloeden. ↩

-

Leer meer over spuitgieten: Een uitgebreide gids: Spuitgietmatrijzen zijn essentieel voor het maken van een breed scala aan producten, waaronder auto-onderdelen, consumentenelektronica en huishoudelijke artikelen. ↩