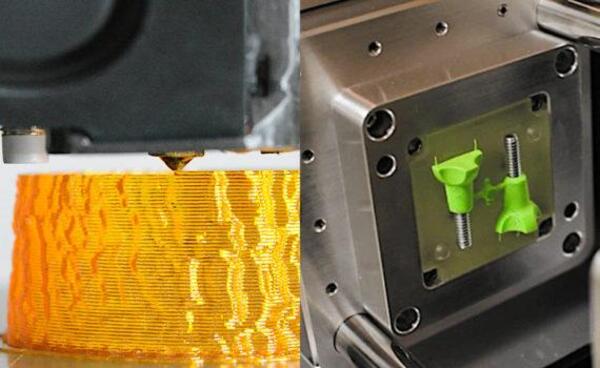

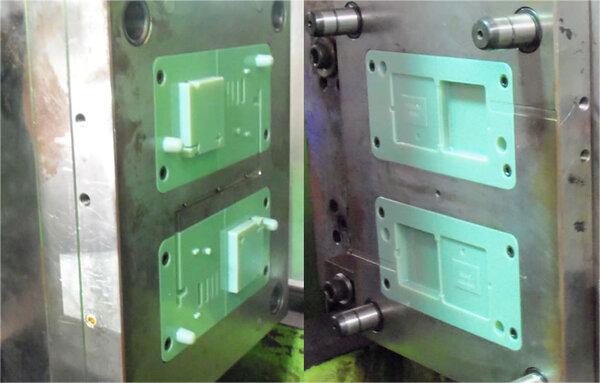

3D-printen verandert de spuitgietindustrie door snellere en meer kosteneffectieve productie van matrijzen mogelijk te maken. Dit proces maakt het mogelijk om snel prototypes te maken van complexe matrijzen, waardoor de doorlooptijd en de productiekosten afnemen.

3D-printen voor spuitgietmatrijzen biedt snellere prototypes, lagere kosten en de mogelijkheid om complexe geometrieën te produceren. Het wordt vaak gebruikt in industrieën zoals de auto-industrie, consumentenelektronica en medische apparatuur. Voordelen zijn onder andere snellere doorlooptijden, de mogelijkheid om ontwerpen snel te testen en lagere initiële investeringen vergeleken met traditionele methoden.

Hoewel 3D-printen vele voordelen biedt, is het belangrijk om de beperkingen en overwegingen te begrijpen bij het gebruik van deze technologie voor het maken van mallen. Ontdek hoe 3D-geprinte mallen zich verhouden tot traditionele mallen op het gebied van duurzaamheid en schaalbaarheid van de productie.

3D-printen kan functionele spuitgietvormen maken.Echt

3D-printen kan mallen produceren die geschikt zijn voor kleine oplages en snelle prototypes, waardoor productontwerpen sneller kunnen worden aangepast en getest.

3D-printen is de beste methode om alle spuitgietmatrijzen te maken.Vals

Hoewel 3D-printen uitstekend is voor prototyping en kleine productieseries, zijn traditionele mallen van metaal over het algemeen duurzamer en kosteneffectiever voor grote productieseries.

Hoe ontwerp je onderdelen voor 3D spuitgietmatrijzen?

Om onderdelen te ontwerpen voor 3D-spuitgietmatrijzen, moet u zich richten op kenmerken zoals ontwerphoeken, wanddikte en onderdeelgeometrie om te zorgen voor een soepele vulling van de matrijs en eenvoudige verwijdering. Gebruik de flexibiliteit van 3D-printen om complexe geometrieën te maken en de traditionele gereedschapskosten te verlagen. Belangrijke overwegingen zijn materiaalkeuze en printoriëntatie om zwakke plekken te voorkomen.

Wat is 3D printen?

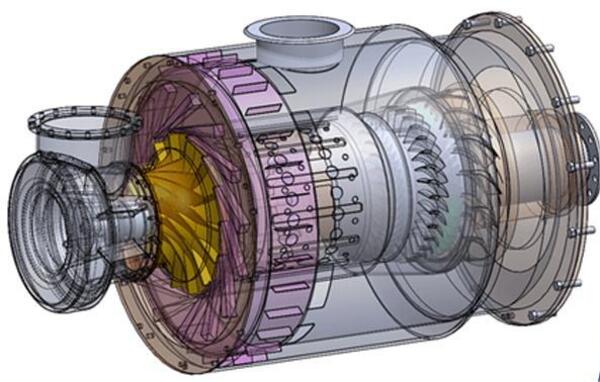

3D-printen, ook bekend als additieve productietechnologie, is een methode om driedimensionale objecten te maken op basis van driedimensionale CAD-modelbestanden, met materialen zoals poeder, filament of plaat door middel van gelaagde productie en laag-voor-laag superpositie-technologie.

Wat wordt gebruikt om onderdelen te maken voor 3D printen?

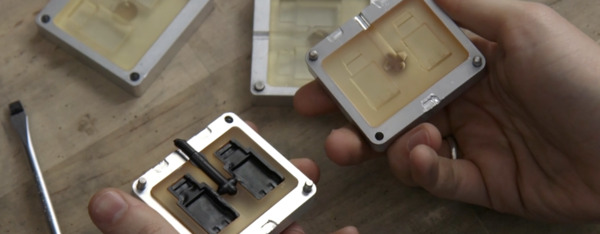

Monteer de mal in het metalen frame en bereid het voor op spuitgieten. Om een matrijs te maken, moet je eerst een 3D-model hebben van het onderdeel dat je wilt maken. Onderdelen worden ontworpen met behulp van CAD-software (Computer-Aided Design) volgens de principes van spuitgieten.

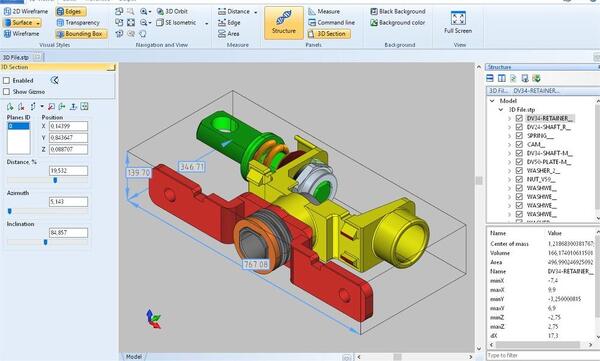

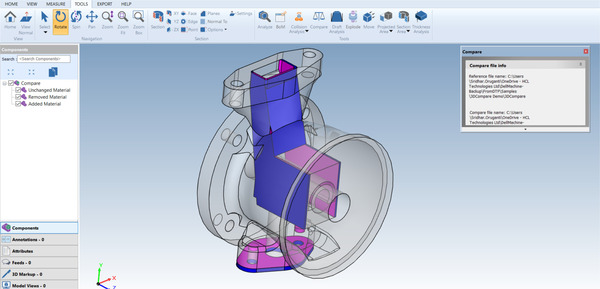

CAD software is een computertechnologieapplicatie die wordt gebruikt voor het maken en bewerken van grafische ontwerpen. Het vindt toepassingen op verschillende gebieden, waaronder machines, architectuur, woninginrichting en textiel. De belangrijkste functies van CAD software omvatten het tekenen van vlakken, waarmee gebruikers fundamentele grafische elementen zoals lijnen, cirkels, ellipsen, polygonen en splines kunnen genereren.

Deze programma's bieden ook tekenhulp zoals orthogonaliteit, object snapping en polar tracking. CAD-software is niet alleen geschikt voor 2D-tekenen en ingewikkelde rendering, maar ook voor ontwerpdocumentatie en fundamenteel 3D-ontwerp.

CAD is een geautomatiseerde computerondersteunde ontwerpsoftware die zowel tweedimensionale tekeningen als driedimensionale basisontwerpen kan maken. Gebruikers kunnen tekeningen genereren zonder kennis van programmeren, waardoor het wereldwijd veel gebruikt wordt in sectoren als de civiele bouw, decoratie en industrie. De toepassingen zijn onder andere tekenen, technische tekeningen, de elektronica-industrie, kledingverwerking en nog veel meer.

De belangrijkste CAD-functies zijn vlak tekenen, hulptekengereedschappen, grafisch bewerken, dimensioneren, laagbeheer en driedimensionaal tekenen. Bovendien biedt CAD software robuuste grafische bewerkingsfuncties voor het verplaatsen, kopiëren, roteren, rangschikken, uitrekken, verlengen, bijsnijden en schalen van objecten. Specifieke CAD toepassingen richten zich op nauwkeurig tekenen voor vlakverwijzing, het maken van ingewikkelde afbeeldingen, het gebruik van modelbibliotheken en spelen een belangrijke rol in stedenbouw, tuinontwerp, elektronica, modeontwerp en verschillende andere industrieën.

Wat voor soort mal moet ik ontwerpen?

Als we het horlogebandje als voorbeeld nemen, gebruiken we in het matrijsontwerp hars V2 van 50 micron met hoge temperatuur, dat bekend staat om zijn uitstekende kwaliteit en uitzonderlijke resolutie. Voor een optimale lossing moet je 40 tot 50 sprays standaard lossingsspray per laag aanbrengen.

Printen met een precieze laaghoogte van 50 micron verbetert het sproei-effect en zorgt voor een ultraglad oppervlak dat het gemakkelijk maakt om onderdelen uit de mal te halen. De 3D-geprinte mal hoeft niet extra gekoeld te worden en er zijn geen tekenen van negatieve reacties tussen het injectiemateriaal en de printhars.

Wat voor afdrukmateriaal moet ik kiezen?

Het beste printmateriaal hangt af van de specifieke behoeften van uw project. Voor 3D printen is PLA ideaal voor eenvoudig gebruik, terwijl ABS meer stevigheid biedt. Voor traditioneel printen zijn de papierkwaliteit en het type inkt essentieel voor duurzaamheid en printkwaliteit. Houd bij het maken van uw keuze rekening met factoren zoals temperatuurbestendigheid, flexibiliteit en milieuvriendelijkheid.

Met de voortdurende vooruitgang van 3D printtechnologie worden de prestaties van 3D printmaterialen voortdurend verbeterd, waardoor de functies van de geproduceerde 3D printproducten worden verbeterd. Het gebruik van 3D printen voor de productie van gereedschappen voor eindgebruik (End Parts) wordt steeds gebruikelijker.

Wat zijn de vereisten voor 3D printmaterialen? De ontwikkeling van 3D printtechnologie hangt grotendeels af van de vooruitgang van materialen. Tegenwoordig zijn er verschillende soorten 3D printmaterialen, elk op maat gemaakt voor specifieke 3D printtechnologieën.

Filamenten worden bijvoorbeeld gebruikt in FDM printtechnologie1. Op dit moment zijn de meest gebruikte filamenten 1,75 mm in diameter, maar er zijn er ook enkele verkrijgbaar met een diameter van 3 mm. Gangbare filamenten zijn PLA, ABS, TPU, enz. Vloeibare verbruiksmaterialen worden gebruikt in lichtuithardingstechnologie, meestal fotogevoelige harsen.

Poedervormige verbruiksmaterialen worden vaak geprint met SLS-technologie. De meest voorkomende zijn nylon, zoals PA12, PA11, PA-GF, enz. De meeste verbruiksgoederen voor metaal 3D printen zijn in poedervorm en SLM- en EBM-technologieën komen het meest voor. De laatste jaren is metaal 3D printen met behulp van FDM technologie ook in opkomst.

Omdat dit type metaal 3D filament echter geen 100% metaal filament is, maar een filament gemaakt van een plastic basis met gelijkmatig gerangschikte metaaldeeltjes, is professionele nabewerking nodig zoals ontvetten en sinteren nadat het model printen is voltooid om de plastic componenten te verwijderen voordat een metaal print kan worden verkregen. Dit proces wordt vaak indirect metaal 3D printen genoemd.

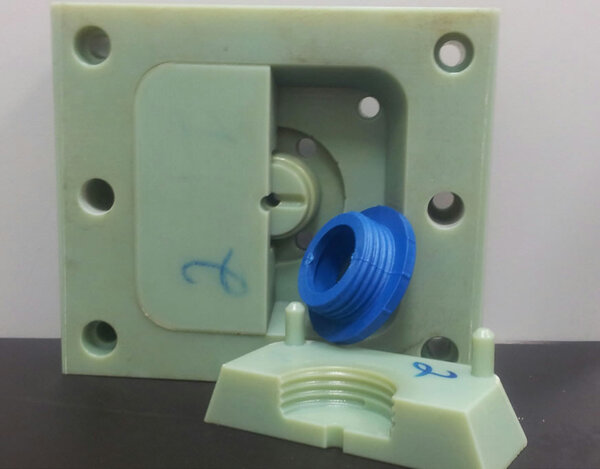

3D Printing materialen die geschikt zijn voor het maken van spuitgietmatrijzen moeten de volgende eigenschappen hebben

Zeer gedetailleerde expressie: Spuitgietmatrijzen vereisen een hoge maatnauwkeurigheid en gladde oppervlakken. Matrijzen met een hoge precisie leveren onderdelen op met een even hoge precisie.

Bestand tegen hoge temperaturen: Een hoge warmteafbuigingstemperatuur (HDT) is cruciaal, niet alleen om ervoor te zorgen dat de matrijs het niet begeeft tijdens het injectieproces, maar ook om het proces nauwkeuriger te kunnen controleren.

Hoge stijfheid: De matrijs moet een goede maatnauwkeurigheid behouden over meerdere runs en bestand zijn tegen hoge druk zonder te vervormen tijdens het injecteren van materiaal.

Wat zijn de belangrijkste 3D printprocessen?

Bij 3D-printen worden materialen, zoals kunststoffen of metalen, in lagen op elkaar gestapeld om objecten rechtstreeks van digitale modellen te maken. De belangrijkste stappen zijn het ontwerpen van het model, het voorbereiden van de printer en het laag voor laag opbouwen van het object. Gangbare methoden zijn FDM (Fused Deposition Modeling), SLA (Stereolithografie) en SLS (Selective Laser Sintering). Deze technologie biedt voordelen zoals snelle prototyping, kostenbesparing in kleine series en de mogelijkheid om complexe geometrieën te maken.

In tegenstelling tot traditionele printers, die plat zijn, zijn 3D-printers driedimensionaal en bestaan ze uit besturingsonderdelen, mechanische onderdelen, printkoppen, verbruiksartikelen en media. Wat is het principe? Na het ontwerpen van een driedimensionale afbeelding op de computer wordt deze laag voor laag geprint met plastic of andere materialen. De voortdurende herhaling van het vlak wordt de driedimensionale afbeelding. Dit is het belangrijkste proces van 3D printen.

Modelleren

Het genereren van een digitaal model is de eerste stap in het 3D printproces. De meest gebruikte methode voor het genereren van digitale modellen is computerondersteunde ontwerpsoftware (CAD). Er zijn talloze gratis en professionele CAD-programma's die compatibel zijn met 3D printen. De meest kritieke stap is het maken van het CAD- of CG-model, dat ook de kern vormt van de modelleersoftware.

Model Scheiding

Na het gebruik van een computer voor 3D modelleren moet het ontwerp gesegmenteerd en gelaagd worden voordat het geïmporteerd wordt in een printer om stap voor stap geprint te worden. Veelgebruikte bestandsformaten voor dit proces zijn STL en PLY. Als u in full-color wilt printen, wordt meestal de voorkeur gegeven aan PLY vanwege de hoge resolutie.

Gegevens importeren

Zodra het modelontwerp klaar is, voert u het gewoon in de 3D-printer in met behulp van een USB-stick of datakabel. Configureer vervolgens de printinstellingen. Zodra de instellingen zijn voltooid, start u de 3D printer en start u het printproces. Via een reeks ingewikkelde stappen wordt een verzameling zorgvuldig vervaardigde modellen geproduceerd, geschikt voor onmiddellijk gebruik in productieprocessen, inclusief geavanceerde materiaaltoepassingen.

Wat is de voorbereiding voor het spuitgieten en testen van modellen?

De voorbereiding voor het spuitgieten omvat het maken van nauwkeurige CAD-modellen, het kiezen van het juiste materiaal en ervoor zorgen dat de matrijs goed ontworpen en getest is. Belangrijke aspecten zijn het simuleren van het spuitgietproces, het uitvoeren van proefruns en het aanpassen van parameters zoals temperatuur, druk en snelheid. Deze stappen helpen om mogelijke problemen in een vroeg stadium op te sporen, waardoor defecten worden verminderd en de productie efficiënter verloopt.

Wat is spuitgieten?

Spuitgieten is een veelvoorkomend productieproces in de kunststofindustrie. In wezen wordt gesmolten kunststof in een vormholte gespoten, afgekoeld en uitgehard, waarna de vorm wordt geopend om het kunststofdeel te verwijderen.

Wat is een testmodel?

Het testmodel, ook wel 3D-model genoemd, is speciaal ontworpen om verschillende afdrukeigenschappen van 3D-printers of materialen te evalueren. Veel voorkomende 3D printer testmodellen zijn 3DBenchy, een multifunctioneel assemblage bord, XYZ kubus, constante temperatuur toren, PolyPearl, nauwkeurigheidstest, nivelleringstest, kantelhoek, zeszijdige brug en combinatie kit.

De meest iconische hiervan is 3DBenchy - bekend als een gespecialiseerd model voor het testen van 3D printen en het meest gebruikte testmodel. Het bevat alle essentiële elementen voor het evalueren van 3D printmogelijkheden. De romp heeft bijvoorbeeld een glad gebogen oppervlak waarmee het printen van hangende gebogen oppervlakken zonder ondersteuning kan worden getest.

Het model is perfect symmetrisch aan beide zijden, waardoor de nauwkeurigheid van de X-Y assen beter beoordeeld kan worden en eventuele vervormingen geïdentificeerd kunnen worden. Daarnaast dient de ingewikkelde tekst op het schip om de printresolutie van de printer te meten, terwijl ronde schoorstenen en ramen ideaal zijn om de nauwkeurigheid van geprinte cirkels te testen.

Wat zijn de belangrijkste nabehandelingen?

Nabewerkingen na het gieten omvatten processen zoals bijsnijden, oppervlakteafwerking, verven en assemblage. Deze stappen helpen de oppervlaktekwaliteit van het onderdeel te verbeteren, overtollig materiaal te verwijderen en ervoor te zorgen dat het voldoet aan specifieke ontwerpeisen. Veel voorkomende behandelingen worden gebruikt in industrieën zoals de auto-industrie, elektronica en medische apparatuur.

Na het verwijderen van de steun moet het werkstuk gescheiden worden van de basisplaat, meestal met behulp van draadsnijden, zagen, enz. Het scheiden met draadsnijden duurt lang en wordt meestal gebruikt om werkstukken met veel steunen en dunwandige steunverbindingen te scheiden omdat deze scheidingsmethode relatief zacht is en geen vervorming van het werkstuk veroorzaakt. Als het werkstuk klein is, weinig ondersteuningen heeft of de ondersteuningsverbinding een massieve structuur is, kan, om tijd te besparen bij het scheiden, ook een beitel worden gebruikt om het werkstuk direct te verwijderen.

Nadat het 3D printen is voltooid, wordt het geprinte werkstuk ondergedompeld in het poeder. Bij het oppakken van het onderdeel wordt eerst het afval verwijderd dat bij het sinteren is ontstaan, om te voorkomen dat het afval het poeder verontreinigt. Met een borstel wordt het niet gesinterde poeder dat aan het oppervlak van het werkstuk vastzit, in de tank voor poederterugwinning geveegd om gerecycled te worden, waarna het werkstuk en het substraat samen naar buiten worden gebracht.

Poederreiniging

Deze poederschoonmaakmethode is vooral gericht op de koelkanalen van de mal. Je kunt een borstel gebruiken om het poeder direct te reinigen, of hulpapparatuur zoals een stofzuiger of föhn gebruiken om het poeder te verwijderen dat vastzit in het koelkanaal. De configuratie van het koelkanaal heeft een grote invloed op de complexiteit van de poederreiniging, met inbegrip van factoren zoals de diameter, de krommingsstraal van het kanaal, enz.

Zandstralen

Bij zandstralen wordt perslucht gebruikt om een straal met hoge snelheid voort te stuwen die abrasieve materialen (zoals kopererts, kwartszand, amaril, ijzerzand, Hainanzand, enz.) op het oppervlak van het te bewerken werkstuk spuit. Dit proces is erop gericht om het uiterlijk of de vorm van het werkstuk te verbeteren, waardoor specifieke prestatieveranderingen worden teweeggebracht.

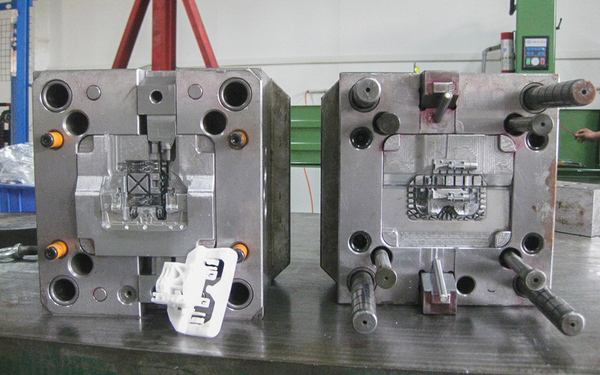

Andere technische voordelen van het Selective Laser Melting (SLM) proces zijn de mogelijkheid om werkstukken met complexe, onregelmatige structuren te gieten. De spuitgietmatrijs heeft interne koelkanalen en verschillende externe structuurelementen zoals nokken en holle gaten.

Momenteel ontstaan er uitdagingen door de relatief grote oppervlakteruwheid van werkstukken die geproduceerd worden met het SLM-proces en de complexiteit van het controleren van de nauwkeurigheid.

Als gevolg daarvan is de directe toepassing van SLM-gevormde matrijzen in kunststof spuitgieten, met name voor onderdelen met een hoge oppervlakteafwerking en nauwkeurige specificaties, nog niet volledig ontwikkeld. Daarom zijn aanvullende traditionele bewerkingsmethoden nodig voor verdere verwerking om de vereiste vormnauwkeurigheid, oppervlaktekwaliteit en andere specificaties te bereiken.

Wat zijn de belangrijkste principes van 3D Printing technologie?

Bij 3D-printen worden objecten laag voor laag gemaakt van digitale bestanden, wat snelle prototypes en productie op aanvraag mogelijk maakt. De belangrijkste principes zijn materiaalextrusie, selectieve lasersintering en fotopolymerisatie. Het wordt veel gebruikt in de ruimtevaart, gezondheidszorg, auto-industrie en consumentengoederen. De belangrijkste voordelen zijn minder materiaalverspilling, snellere ontwerpiteraties en lagere productiekosten. In de praktijk omvatten de principes van 3D printtechnologie voornamelijk de volgende aspecten:

Lichtuithardend vormen

Wat betreft het werkingsprincipe van lichtuithardend gieten, wordt er voornamelijk gebruik gemaakt van een laser of andere warmtegevoelige materialen die worden verlicht door een lichtbron. Deze technologie is momenteel een van de meest intensief onderzochte en snelst groeiende technologieën. Ze wordt vooral gebruikt voor de productie van onderdelen met relatief complexe structuren en een hoge precisie.

Gesmolten afzetting van snelle prototypes

In het domein van de snelle prototyping op basis van gesmolten afzetting wordt dit meestal aangeduid als fused filament fabrication (FFF). Het proces bestaat uit het verhitten en smelten van een thermoplastisch filament, dat vervolgens door een spuitmond wordt geëxtrudeerd voordat het stolt in de gewenste vorm. Deze iteratieve gelaagdheid van het materiaal is cruciaal om de structurele integriteit en kwaliteit van het eindproduct te garanderen. FFF is de meest gebruikte technologie op het gebied van 3D printen vanwege de efficiëntie en de wijdverspreide toepassing.

Driedimensionaal poeder hechten

Bij driedimensionaal poederlijmen is het belangrijkste principe dat operators specifieke spuitmonden effectief gebruiken om lijm op het aangewezen gebied te spuiten. Dit proces maakt de binding van het poeder met andere materialen mogelijk, waardoor een meer verfijnde dwarsdoorsnedevorm ontstaat. Herhaalbaarheid is cruciaal voor een succesvolle toepassing, waardoor de productiviteit toeneemt. Deze techniek wordt vaak gebruikt voor 3D printtechnologie.

Conclusie

Productontwerpers, ondernemers en opvoeders gebruiken het maken van matrijzen om onderdelen te maken in verschillende industrieën. Spuitgieten is een veelzijdig proces om deze onderdelen in grote hoeveelheden te maken.

Spuitgieten van grote volumes2blijkt kosteneffectief, efficiënt en herhaalbaar te zijn en resulteert in hoogwaardige onderdelen. Voor kleinere series vormen de kosten en de tijd die gemoeid zijn met het maken van matrijzen van typische matrijsmetalen echter een uitdaging voor de procedure, wat de toegang tot spuitgieten van deze omvang voor veel bedrijven vaak belemmert.

Samengevat komt het gebruik van 3D-printen voor het maken van spuitgietmatrijzen neer op het ontwerpen van onderdelen, het maken van matrijzen, het selecteren van printmaterialen, het 3D-printen van de matrijzen, het voorbereiden op het spuitgieten, het testen van modellen, en nabewerking van de spuitgietproducten3.

Met de voortdurende vooruitgang van wetenschap en technologie in ons land is de expertise in 3D printen4 technologie aanzienlijk vooruitgegaan. Deze technologie wordt voornamelijk gebruikt in verschillende sectoren zoals laboratoria, bedrijven en huishoudens.

De mogelijkheid om gebogen oppervlakken te bewerken met behulp van 3D-technologie biedt voordelen die conventionele vorm- en verwerkingstechnieken overtreffen. De integratie van 3D-technologie in de huidige matrijsindustrie heeft de productienormen van ons land aanzienlijk verbeterd.

-

Meer informatie over FDM Technologie : FDM is een additief productieproces dat ook bekend staat als 3D printen. ↩

-

Leer meer over hoogvolume spuitgieten: EEN OVERZICHT : Hoogvolume spuitgieten is een gespecialiseerd kunststofproductieproces. ↩

-

Meer informatie over nabewerking van spuitgietproducten: De nabewerking van spuitgegoten onderdelen is erg belangrijk omdat spuitgieten vlakke kunststof onderdelen vormt. ↩

-

Leer meer over 3D printen: Wat het is, hoe het werkt, voorbeelden : Driedimensionaal (3D) printen is een additief productieproces waarbij een fysiek object wordt gemaakt van een digitaal ontwerp. ↩