射出成形 は、熱可塑性ポリマーや熱硬化性ポリマーから物体を製造するために使用される製造工程である。

旋盤加工は、金型工具のキャビティに溶融ポリマーを射出することから始まる。

その後、ポリマーは冷えて固まり、目的の物体ができる。 射出成形 には、高品質な製品を迅速かつ安価に大量生産できるなど、多くの利点がある。

この記事では、この記事のメリットとデメリットを詳しく分析する。 射出成形 そうすることで、あなたが次の決断をしたときに、良い参考資料となる。 射出成形部品の製造.

射出成形とは?

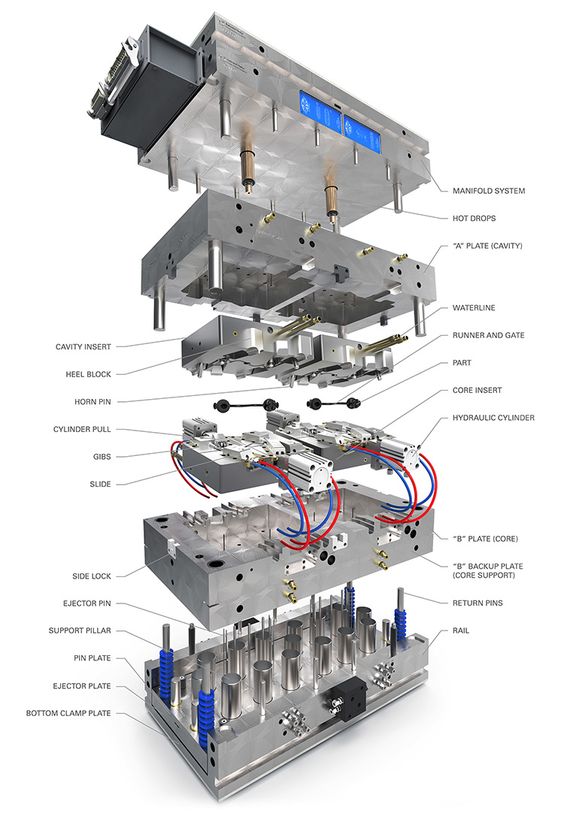

射出成形 は射出成形と一体化した成形方法である。成形には 射出成形 機械、プラスチック原料、 射出成形金型を達成するための設備などだ。

一定の温度で溶融した複数のプラスチック材料をスクリューで攪拌し、金型キャビティに高圧で射出した後、冷却・硬化させて成形品を得る。

この方法は複雑な形状の部品の大量生産に適しており、重要な加工方法のひとつである。

射出成形プロセス

について 射出成形 プロデュースのプロセスは、大きく分けて以下の6段階に分けられる:

(1) 型閉じ

(2) 注射

(3) 圧力保持

(4) 冷却

(5) 型開き

(6) 製品の取り外し

以上の工程を繰り返し、バッチサイクルで製品を製造する。

なぜ射出成形なのか?

について 射出成形 方法は高速かつ効率的であり、操作は自動化することができ、そこから選択する多くの色の品種があり、形状は単純なものから複雑なものまで、サイズは大から小まですることができ、製品のサイズは正確であり、製品は更新が容易であり、部品の複雑な形状になることができます。

(1)複数のプラスチック材料を成形する際の溶融可塑化と流動造形をそれぞれバレルと金型キャビティで行うため、金型は常に溶融物を縮合または架橋させた状態にして素早く硬化させることができ、成形サイクルの短縮に寄与する。

(2)成形の際、融液はロックされた後に金型内に注入され、流動性の良い融液は金型キャビティの摩耗が少ないため、1セットの金型で大量の 射出成形品.

(3)1人のオペレーターが2人以上のオペレーターを管理できることが多い。 射出成形 特に、成形された部品が自動的にアンロードされ、より多くの機械が管理できる場合、必要な労力は比較的少なくて済む。

(4) 型締め、プラスチック材料の添加、可塑化、射出、型開き、脱型などのすべての成形工程は、以下の作用によって完了する。 射出成形これにより、射出工程の完全自動化が容易になり、プログラム制御が実現する。

(5)この時期には圧力が高いため 射出成形 プロセスでは、複雑な形状、明確な表面パターンとマーキング、高い寸法精度を持つプラスチック部品の成形が可能である。

(6)コ・インジェクションは2種類以上の材料を成形することができ、表皮が硬い材料、発泡心を持つ材料、熱硬化性プラスチック、繊維強化プラスチックなどを効果的に成形することができる。

成形は精密な金型と精密な油圧システムで行うことができ、マイコン制御を使用することで、高精度の製品を得ることができる。

(7)高い生産効率、2セットの金型は数十または数百のキャビティを含むことができるので、数十または数百の プラスチック部品製造 は1回の成形で成形できる。

(8)成形部品は少量のトリミングで使用可能であり、成形時に発生するスクラップは、成形品に含まれる。 射出成形 そのため、製造工程での原材料の無駄はほとんどない。 射出成形.

(9) 射出成形 には、1つの部品を製造するために複数のプラスチック材料を同時に使用できるという利点がある。例えば、TPUや金属インサートとプラスチック部品の成形も可能です。

射出成形プロセスの利点

(1) 容易な品質管理同じバッチで、表面精度が非常に高く、形状誤差が非常に小さい。

射出成形 は再現性の高いプロセスである。つまり、2回目の生産は1回目の生産と同じになる。これは、大量生産において、製品の一貫性と部品の信頼性に優れた管理を提供します。

(2) 低いプロセスコスト:初期金型費用は高いが、部品単価は低い。主な利点 射出成形 は、生産規模の拡大に集中できる能力である。

機械と金型の準備が整えば、生産時の製品単価は非常に安くなる。生産する部品が増えれば、価格は劇的に下がる。

(3) 大量生産に適している:一般的に、大量生産にのみ適している。 射出成形 プロセスは、複雑な形状の製品や他の成形加工分野での大量生産に適しています。

(4) 高い生産効率一般的な生産サイクル 射出成形:30s-60s/モード。 射出成形 機械が調整されれば、手動で頻繁に調整する必要なく、連続生産を維持できる。

射出成形プロセスの欠点

(1) 初期投資コストが高い:速い プロダクションインジェクション 成形には 射出成形 射出成形機 射出成形金型その他の補助装置など

というのも 射出成形 機械と 射出成形金型 が比較的高いため、初期投資が大きく、小ロットには適さない。

そのため、少量のプラスチック部品の生産には適さない。

(2)設計要求が高い:部品を大量生産する場合、最初に設計が正しいことを確認する必要があります。設計上の問題で後で金型を変更する必要がある場合、金型変更のコストも比較的高くなります。

(3)要求される技術が高い:成形品の品質は様々な要因によって制限されるため、技術的な要求が高くなり、習得が難しくなる。

の運転技術に対する高い要求 射出成形 一般的に5~10年の経験が必要とされる。

金型設計と生産担当者の技術経験要件が高く、一般的に5〜10年の経験も必要です。

(4) プリプロダクションのリードタイムが長い:の主要装置 射出成形 は金型だが、金型設計、さまざまな金型製造技術、金型トライアルのサイクルは非常に長く、生産に投入するまでに時間がかかる。

製品アイデアのサイズや構造にもよるが、射出成形金型を作るには通常25~40日かかる。

金型が出来上がってから、デバッグに数回かかる。 射出成形 サンプル作成段階で、最も利用可能なパラメータに到達し、迅速なサンプル作成が可能になります。 生産射出成形これも時間がかかる。

(5)冷却条件に制約があるため、肉厚でばらつきの大きい樹脂部品の成形が難しくなる。

(6)デメリット 射出成形 イニシャル・コストが高い - の主な欠点である。 プラスチック射出成形 は プラスチック射出成形金型, プラスチック射出成形 機械とその補助装置は非常に高い。リードタイム - 製品の構想から最終的な部品ができるまで、設計、検討、テストに数ヶ月かかることもあります。 工具製造.

射出成形に関する考察

で部品を生産しようとする前に 射出成形以下のヒントを参考にしてほしい:

(1) 財務上の考慮事項

初期投資:射出成形品の生産準備には、多額の初期投資が必要です。この重要なポイントを事前に知っておくのがベストである。

(2) 生産量

生産する部品の数を決める、 射出成形製造 が最も費用対効果の高い製造技術である。

投資によって得たい部品の数を決める(設計、テスト、生産、組み立て、マーケティング、流通にかかるコストと、予想される販売価格帯を考慮する)。

(3) 設計上の考慮事項

部品設計:製品形状を単純化し、部品点数を最小限に抑えることは、早い段階で利益をもたらす。

金型設計:金型を設計する際には、製造時に発生する可能性のある不具合を事前に考慮する。ゲートの位置を検討し、Solidworks Plasticsなどの金型流動ソフトを使ってシミュレーションを行う。

(4) 生産に関する考察

サイクルタイム:サイクルタイムを可能な限り短縮する。技術的に洗練されたツールを使用する。小さな変化が大きな違いを生み、サイクルタイムを数秒短縮するだけで、数百万個の部品を生産する際に大幅なコスト削減につながります。

(5) 組立

組み立てを最小限にするよう部品を設計する。主な理由は、射出成形工程で単純な部品を組み立てるコストがまだ比較的高いからです。製造工程で組み立て工程を最適化できれば、人件費を大幅に節約できる。

射出成形の品質に影響を与える要因

(1) 射出圧力射出圧力が必要な理由は、スムーズな充填環境を確保するために、溶融物の流動過程の抵抗を相殺するか、あるいは逆に射出機の圧力によって流動過程の抵抗を排除する必要があるからである。

(2) 注入時間適度な射出時間は溶融物の理想的な充填に寄与し、耳は製品の表面品質を向上させ、寸法公差を小さくするために非常に重要である。

(3) 射出温度射出温度は適切な範囲に制御する必要があり、温度が低すぎると、溶融材料がうまく可塑化されず、成形品の品質に影響を与え、加工が難しくなる。

概要

大量に生産する場合 プラスチック射出成形 を制作するプロジェクトを考えてみよう。 射出成形 プロセスとして。私たちは、あなたが検討すべき重要な提案をいくつか用意している。

(1) 経験豊富なプロダクトデザイナーと 射出成形金型 製品の外観設計と構造設計を最適化するために、設計技師は事前に プラスチック金型製造無理な設計や構造のために、後で金型を変更するコストを防ぐためである。

(2)正式に決定する前に 射出成形金型製造樽を通すことをお勧めする。 CNCプロトタイピング または 3Dプリンティング・プロトタイプ 組み立てと機能テストのために。

(3) 製品設計エンジニアのいる会社を探す、 射出成形金型 設計エンジニア、金型製造エンジニア、 射出成形 機械のデバッグエンジニア、品質検査エンジニアは、プロジェクトが技術、品質、コミュニケーションの面でスムーズに実施することができることを確認するために、いくつかの英語の流暢なセールスマンを持っています。

この業界についてよく知らない場合は、次のように電話することができる。 ゼターモールド プロジェクト全体のサービスを提供する。

Zetarなら、数日のうちにプロジェクトを実現することができます。20名以上の英語スピーカーと7名の経験豊富な製品デザイナー、金型設計エンジニアが、アイデアから実現までの製造プロセスをサポートします!