Gli stampi a iniezione sono fondamentali per la produzione di parti in plastica, costituite da più componenti che danno forma ai prodotti in numerosi settori.

Uno stampo a iniezione comprende piastre di base e cavità, sistemi di materozze e canali di scorrimento, canali di raffreddamento e perni di espulsione, che collaborano per modellare, raffreddare e rilasciare in modo efficiente i prodotti in plastica.

Sebbene questa sintesi illustri i componenti di base di uno stampo a iniezione, un approfondimento delle loro funzioni e applicazioni specifiche può migliorare ulteriormente la vostra comprensione. Continuate a leggere per scoprire come ogni componente contribuisce all'efficienza dei processi produttivi.

Gli stampi a iniezione richiedono piastre per l'anima e per la cavità.Vero

Le piastre del nucleo e della cavità sono essenziali per definire la forma del pezzo stampato, lavorando insieme per formare le superfici interne ed esterne.

Tutti gli stampi a iniezione includono sistemi a canale caldo.Falso

Non tutti gli stampi utilizzano canali caldi; alcuni utilizzano canali freddi, soprattutto per le produzioni meno complesse o a basso volume.

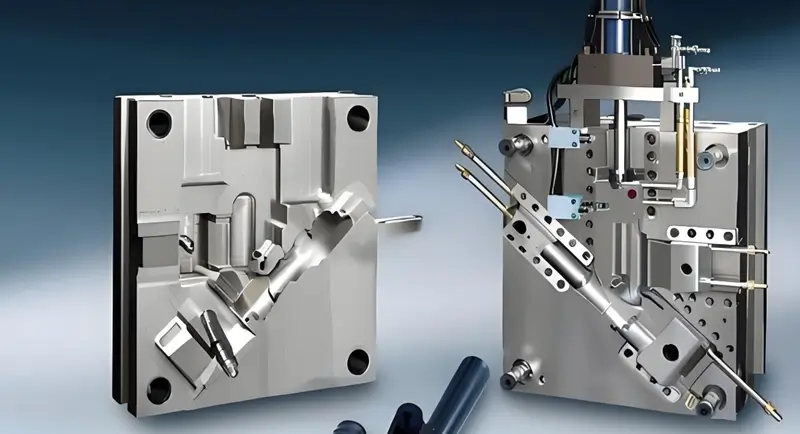

Che cos'è uno stampo a iniezione?

Gli stampi a iniezione sono strumenti essenziali nella produzione, in quanto consentono di produrre in modo preciso e ripetibile parti in plastica di varie forme e dimensioni.

Gli stampi a iniezione sono strumenti complessi utilizzati per modellare la plastica con precisione ed efficienza, fondamentali per settori come quello automobilistico, elettronico e dei beni di consumo.

Uno stampo a iniezione è uno strumento che produce prodotti in plastica iniettando la plastica fusa in uno stampo a iniezione. cavità dello stampo1 utilizzando una macchina per lo stampaggio a iniezione. Dopo che la plastica si è raffreddata e indurita, è possibile produrre il prodotto plastico desiderato. Uno stampo a iniezione è costituito da uno stampo mobile e da uno stampo fisso, installati sulla piastra dello stampo mobile e sulla piastra dello stampo fisso della macchina per lo stampaggio a iniezione. Durante il processo di stampaggio a iniezione della plastica, lo stampo mobile e lo stampo fisso completano insieme l'iniezione, il raffreddamento e l'espulsione della plastica.

Gli stampi a iniezione garantiscono un'elevata precisione nella produzione dei pezzi.Vero

Il processo di stampaggio consente tolleranze strette, qualità costante e riduzione degli scarti di materiale, assicurando una produzione precisa dei pezzi.

Tutti gli stampi a iniezione sono realizzati in acciaio.Falso

Mentre molti stampi sono realizzati in acciaio per garantire una maggiore durata, altri possono essere realizzati in alluminio o altri materiali a seconda dell'applicazione e del volume di produzione.

Quali sono i componenti principali di uno stampo a iniezione?

Gli stampi a iniezione sono essenziali nella produzione e definiscono la forma e la funzione di innumerevoli prodotti in plastica, fornendo una struttura precisa e ripetibile.

Uno stampo a iniezione è composto da base dello stampo, perni di guida, cavità, anime, sistema di espulsione, canali di raffreddamento e sistema di scorrimento, che collaborano per modellare, raffreddare ed espellere in modo efficiente i pezzi stampati.

Muffa fissa e muffa mobile

Lo stampo fisso e lo stampo mobile sono due parti (metà stampo) dello stampo a iniezione, installate rispettivamente sulle piastre dello stampo fisso e dello stampo mobile della macchina per lo stampaggio a iniezione. Durante l'iniezione, lo stampo mobile e lo stampo fisso si uniscono e al centro si crea uno spazio, chiamato cavità. La plastica fusa viene iniettata nella cavità e raffreddata per formare un prodotto.

-

Stampo fisso: Lo stampo fisso è posizionato sul piano fisso della pressa a iniezione e non si sposta durante l'apertura e la chiusura della macchina. Si tratta della piastra di base dello stampo fisso, della base dello stampo fisso e dell'anima dello stampo fisso. Il nucleo dello stampo fisso, combinato con il nucleo dello stampo mobile, fornisce la cavità.

-

Muffa mobile: Lo stampo mobile è installato sulla piastra mobile della macchina. macchina per lo stampaggio a iniezione2. Lo stampo mobile è generalmente composto dalla base dello stampo mobile, dalla sede dello stampo mobile e dal nucleo dello stampo mobile. Il nucleo dello stampo mobile e il nucleo dello stampo fisso formano la cavità dello stampo.

Cavità e nucleo

La cavità e l'anima sono identificate come la parte principale dello stampo a iniezione perché definiscono la forma e le dimensioni del prodotto plastico finale.

-

Cavità:La cavità è la depressione sul lato interno dello stampo, insieme all'anima mobile dello stampo, per creare la forma del prodotto finale. La progettazione della cavità richiede un lavoro preciso affinché le dimensioni e l'aspetto del prodotto plastico fabbricato siano soddisfacenti.

-

Nucleo: L'anima è la parte sporgente dello stampo che, insieme all'anima fissa, costituisce l'interno del prodotto finale. L'anima è composta da più sottoparti, ovvero l'anima principale e l'anima ausiliaria, per accogliere strutture complesse del prodotto.

Sistema di guida

Il sistema di guida assicura che lo stampo mobile e lo stampo fisso siano accuratamente allineati durante il processo di apertura e chiusura, per evitare prodotti finali imprecisi a causa del disallineamento dello stampo. Il sistema di guida3 è composto principalmente da un perno di guida principale e da un manicotto di guida.

-

Perni di guida4: I perni di guida sono installati sulla piastra mobile della base dello stampo per guidare il movimento di apertura e chiusura della base dello stampo e assicurare che lo stampo possa essere centrato con precisione. I perni di guida sono generalmente realizzati in acciaio ad alta resistenza e sono lavorati con precisione per garantirne la rettilineità e la resistenza all'usura.

-

Boccole di guida: Le boccole di guida sono installate sulla piastra di base dello stampo fisso e utilizzate insieme al perno di guida. I requisiti di coassialità tra la bussola di guida e il perno di guida sono relativamente elevati e il diametro interno della bussola di guida deve corrispondere strettamente al diametro esterno del perno di guida.

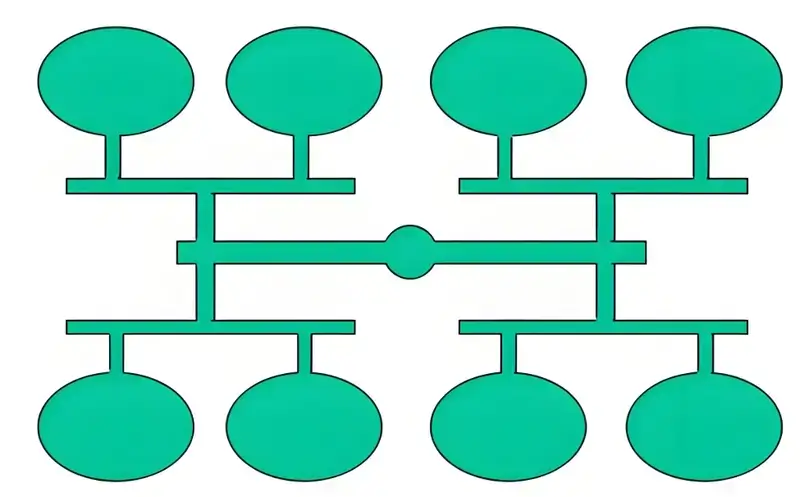

Sistema Runner

Il sistema di guide di scorrimento dirige la plastica fusa verso la cavità della cassa ed è composto da guida principale, guida secondaria, cancello e pozzetto di scarico a freddo.

-

Corridore principale: Il canale principale è la parte dello stampo attraverso la quale la plastica fusa viene alimentata dall'ugello della pressa a iniezione direttamente alla cavità dello stampo e si trova preferibilmente sul lato fisso dello stampo. Il design del canale principale deve garantire un flusso di plastica regolare e ridurre al minimo le perdite di pressione.

-

Sub-runner: Il sub-runner distribuisce la plastica fusa in ogni cavità, solitamente posizionato tra lo stampo mobile e quello fisso. La forma e le dimensioni della sezione trasversale del canale secondario devono essere ben progettate per garantire una distribuzione uniforme della plastica in ogni cavità.

-

Cancello: Il cancello è il segmento finale del canale attraverso il quale la plastica entra nella cavità. La sua figura e le sue dimensioni influiscono sulla qualità dei prodotti fabbricati. I tipi più comuni di gate sono il pin gate, il edge gate e il submarine gate.

-

Pozzo freddo per lumache: Il pozzetto di scarico a freddo è quello che trattiene il materiale di scarto che si forma dopo il raffreddamento dello stampo per evitare che interferisca con l'iniezione successiva. Il pozzetto di scarico a freddo è normalmente posizionato all'estremità del canale secondario e deve essere in grado di rimuovere efficacemente il materiale freddo.

Sistema di ventilazione

La funzione del sistema di scarico è quella di espellere l'aria e altri gas dalla cavità per evitare la formazione di bolle o vuoti che possono compromettere la qualità del prodotto. Il sistema di scarico può essere costituito da scanalature di scarico, fori di scarico o dallo spazio tra le superfici di separazione.

-

Scanalature di ventilazione: Le scanalature di sfiato sono sottili spazi longitudinali sui bordi della cavità dello stampo, normalmente presenti nella parte più spessa o più lontana dalla porta. I parametri delle scanalature di sfiato devono essere definiti con estrema precisione per garantire uno sfiato adeguato e non compromettere l'aspetto del prodotto.

-

Fori di sfiato5: Gli sfiati sono sottili aperture situate sullo stampo che favoriscono il rilascio dei gas all'interno della cavità. I fori di sfiato devono essere progettati e posizionati in modo appropriato per garantire che non siano facilmente bloccati dalla plastica fusa.

Sistema di raffreddamento

La funzione principale del sistema di raffreddamento è controllare la temperatura dello stampo per garantire che il prodotto plastico si raffreddi e si solidifichi entro un tempo ragionevole. Il sistema di raffreddamento è solitamente costituito da canali di raffreddamento ad acqua e da liquido refrigerante. I canali dell'acqua di raffreddamento sono solitamente posizionati vicino alla cavità e al nucleo dello stampo e il refrigerante circolante sottrae il calore dello stampo per garantire la qualità del prodotto e l'efficienza della produzione.

-

Canali di raffreddamento6: I canali di raffreddamento sono canali di circolazione dell'acqua che vengono realizzati nello stampo e che di solito vengono creati attraverso la foratura di un'operazione di lavorazione. La distribuzione dei canali di raffreddamento deve essere ragionevole, soprattutto per garantire il corretto raffreddamento dello stampo.

-

Fluido di raffreddamento: Il mezzo di raffreddamento per lo stampo utilizza un liquido, acqua o olio, per sottrarre il calore. La velocità di scorrimento del liquido di raffreddamento e la sua temperatura sono molto importanti per l'intero processo e devono quindi essere regolate in base ai prodotti da produrre.

Sistema di espulsione

Il sistema di rilascio rimuove il prodotto plastico raffreddato e solidificato dalla cavità dello stampo con l'aiuto di perni di espulsione, piastre di espulsione e sistemi di espulsione.

-

Perni di espulsione7: I perni di espulsione sono un componente importante del sistema di espulsione. Si muovono sotto l'azione della piastra di espulsione per espellere il prodotto dalla cavità. Il tipo e la posizione dell'espulsore devono essere scelti in base alla forma e alle dimensioni del prodotto stampato per garantire una forza di espulsione uniforme.

-

Piastre di espulsione: Le piastre di espulsione sono piastre in cui sono fissati i perni di espulsione che vengono azionati dal sistema di espulsione. Le piastre di espulsione normalmente scorrono contro la piastra di base mobile dello stampo, in modo che le azioni di espulsione coincidano.

-

Meccanismi di espulsione: Il mezzo di espulsione aziona le piastre di espulsione e i perni di espulsione e di solito è costituito da cilindri di espulsione o da cilindri idraulici di espulsione. La progettazione dei meccanismi di espulsione deve garantire una forza di espulsione sufficiente e un'azione fluida.

Sistema di supporto e posizionamento

Il sistema di supporto e posizionamento è responsabile del sostegno e del fissaggio dei componenti dello stampo, mantenendo la stabilità e la precisione dello stampo durante l'uso. Nella maggior parte dei casi, il sistema richiede un telaio dello stampo, colonne di supporto e perni di posizionamento.

-

Telaio dello stampo8: Il telaio dello stampo supporta l'intera struttura dello stampo, normalmente in acciaio. La struttura dello stampo deve essere progettata in modo tale da gestire la rigidità e la stabilità dello stampo per gestire le forze per lo stampaggio a iniezione.

-

Colonne di supporto: Le colonne di supporto sostengono e fissano gli stampi mobili e fissi Di solito si trovano all'angolo e in alcuni punti chiave degli stampi mobili e fissi. La progettazione delle colonne di supporto deve dipendere dalle dimensioni e dal peso dello stampo, in modo da considerare la stabilità o meno della struttura.

-

Perni di posizionamento:I perni di posizionamento sono utilizzati per garantire il corretto posizionamento degli stampi mobili e fissi. Questi perni sono solitamente posizionati sulla superficie di divisione. Il design e la precisione di lavorazione dei perni di posizionamento determinano direttamente il centraggio dello stampo.

Gli stampi a iniezione sono costituiti da più componenti che lavorano in armonia.Vero

Non è disponibile alcuna spiegazione.

Il sistema di espulsione non è necessario nei moderni stampi a iniezione.Falso

Il sistema di espulsione è fondamentale per far uscire i pezzi finiti dallo stampo, evitando danni e garantendo cicli di produzione senza intoppi.

Quali sono i componenti ausiliari di uno stampo a iniezione?

I componenti ausiliari sono fondamentali per migliorare la funzionalità e l'efficienza degli stampi a iniezione, con un impatto su diversi processi produttivi.

I componenti ausiliari degli stampi a iniezione, come le basi dello stampo e i perni di espulsione, migliorano la precisione di stampaggio, l'efficienza di raffreddamento e l'espulsione dei pezzi, ottimizzando le prestazioni complessive.

Piastra di scorrimento

La piastra di scorrimento dirige la plastica fusa verso ogni cavità e di solito si trova sullo stampo fisso. La struttura della piastra di scorrimento, compresi il design e la precisione di lavorazione, influisce in larga misura sulla qualificazione dei prodotti in plastica e sulla stabilità del processo di iniezione.

- Design della piastra di scorrimento: La progettazione della piastra di scorrimento deve riflettere su come ottenere un flusso regolare e una corretta dispersione del materiale plastico fuso. Le dimensioni della sezione trasversale della piastra di scorrimento devono essere stabilite in modo da ridurre la resistenza al flusso e la caduta di pressione dell'iniezione.

Inserti

Gli inserti formano strutture complesse o forme speciali nello stampo, solitamente progettate per essere rimovibili per facilitare la manutenzione e la sostituzione. Quando si progettano gli inserti, occorre tenere conto delle problematiche di assemblaggio e di lavorazione specifica, in modo che il prodotto finale sia di alta qualità.

Guarnizioni

Le guarnizioni non consentono la fuoriuscita della plastica fusa già formata o del fluido di raffreddamento, garantendo un processo di iniezione regolare. Gli elementi di tenuta più comuni sono gli O-ring, gli anelli di tenuta e così via, che devono essere posizionati nelle sezioni chiave di tenuta dello stampo.

-

O-ring: O-ring9 è una guarnizione di uso comune, solitamente impiegata nel circuito dell'acqua di raffreddamento e nel sistema idraulico dello stampo. Il materiale e le dimensioni dell'O-ring devono essere scelti in base alle condizioni di utilizzo per garantire le prestazioni di tenuta e la durata.

-

Anelli di tenuta: Gli anelli di tenuta sono utilizzati sulle superfici di separazione e sui sistemi di guida dello stampo per evitare perdite di materiale fuso di pellet di plastica o di fluido di raffreddamento. La scelta degli anelli di tenuta deve essere effettuata in base all'ambiente di applicazione per ottenere la migliore efficienza di tenuta e durata.

Sorgenti e buffer

Le molle e i tamponi aiutano a ridurre e ad assorbire la forza d'urto durante l'apertura e la chiusura dello stampo, contribuendo a proteggere gli stampi e la macchina per lo stampaggio a iniezione. Le specifiche e i parametri delle molle e dei tamponi devono essere scelti in base alle dimensioni dello stampo e al suo peso per garantire la funzione e la durata della molla e del tampone progettati.

-

Sorgenti: Le molle sono utilizzate nei sistemi di espulsione e di guida per fornire una forza elastica all'azione di espulsione e ai sistemi di guida. Le molle, le loro specifiche e i loro parametri devono essere selezionati e progettati in base alla struttura e all'uso dello stampo.

-

Buffer: Il tampone può proteggere lo stampo e la macchina per lo stampaggio a iniezione durante operazioni come l'apertura e la chiusura dello stampo. Il tampone dello stampo deve disperdere efficacemente la forza d'urto in base alla qualità dello stampo e alla velocità di chiusura dello stesso.

I componenti ausiliari migliorano la precisione degli stampi a iniezione.Vero

Componenti come i perni di guida e i perni di espulsione sono progettati per garantire accuratezza e coerenza, per ottenere risultati di stampaggio precisi.

Tutti gli stampi a iniezione richiedono gli stessi componenti ausiliari.Falso

Stampi diversi richiedono componenti ausiliari diversi, a seconda di fattori quali la complessità del progetto e i requisiti di produzione.

Come viene progettato e realizzato uno stampo a iniezione?

La progettazione e la produzione di stampi a iniezione sono processi vitali per la produzione di parti in plastica efficienti e di alta qualità, destinate a settori che vanno dall'industria automobilistica ai prodotti di consumo.

La progettazione di stampi a iniezione si concentra sulla creazione di modelli dettagliati per modellare con precisione le parti in plastica. Gli elementi essenziali comprendono la progettazione della cavità dello stampo, la selezione dei materiali e le tecniche di produzione, che garantiscono una produzione accurata e la durata dello stampo.

Progettazione di stampi

La progettazione dello stampo è un fattore cruciale durante la creazione di uno stampo a iniezione, in quanto influenza l'efficienza dello stampo e la sua durata. Pertanto, è necessario considerare fattori organizzativi e tecnologici come la struttura e le dimensioni del prodotto, le caratteristiche del materiale e il suo ritiro, la macchina per lo stampaggio a iniezione e le specifiche del processo per giudicare la razionalità e la producibilità del design dello stampo scelto.

-

Design della struttura del prodotto: La struttura e le dimensioni del prodotto sono l'aspetto fondamentale della progettazione dello stampo, per cui esistono requisiti precisi per le dimensioni e la forma dello stampo. I progettisti devono decidere una struttura e una dimensione ragionevoli in base alla funzione del prodotto e alla tecnica di lavorazione specifica. Tra gli aspetti produttivi più importanti del progetto, vanno annoverati la difficoltà di fabbricazione e il costo dello stampo, se quest'ultimo offre i migliori risultati di produzione.

-

Selezione del materiale10: La scelta dei materiali dello stampo influisce in modo significativo sulle prestazioni e sulla durata dello stesso. I materiali più diffusi per gli stampi sono l'acciaio, la lega di alluminio e la plastica ingegnerizzata. Le decisioni sulla scelta del materiale devono dipendere dal materiale del prodotto, dalle dimensioni del lotto di produzione e dall'utilizzo degli stampi.

-

Caratteristiche di flusso e ritiro: Il flusso del materiale plastico e il ritiro che si verifica durante il processo di stampaggio influenzano fortemente la progettazione dello stampo. Si propone che, in base al flusso del materiale e alla tendenza al ritiro, i progettisti decidano una cavità e una struttura d'anima adeguate per migliorare l'accuratezza dimensionale del prodotto finale e la qualità dell'aspetto.

-

Parametri della macchina di stampaggio a iniezione11: I parametri delle macchine per lo stampaggio a iniezione sono strettamente correlati alla progettazione e alla produzione degli stampi. I progettisti devono determinare la struttura e le dimensioni ragionevoli dello stampo in base a parametri quali il volume massimo di iniezione, la forza di chiusura e le dimensioni dello stampo per garantire la compatibilità dello stampo e l'efficienza della produzione.

Produzione di stampi

La produzione di stampi comporta la selezione dei materiali e la successiva lavorazione, l'assemblaggio e il debug dei pezzi. Qualsiasi produzione di stampi deve seguire i disegni di progetto e il flusso di processo per garantire l'accuratezza e l'alta qualità dello stampo.

-

Elaborazione del materiale: La produzione di stampi comporta principalmente una lavorazione del materiale che comprende taglio, foratura, fresatura e trattamento termico. In sostanza, gli elevati standard di precisione di lavorazione e l'adeguata lavorazione del materiale influenzano in modo decisivo lo stampo e la sua durata.

-

Montaggio delle parti:Si tratta del processo di assemblaggio dei singoli componenti dello stampo per ottenere uno stampo completo. Nell'esecuzione del processo di assemblaggio, ogni assemblaggio deve soddisfare i requisiti di progettazione stabiliti per migliorare la precisione di adattamento delle singole parti e le prestazioni dello stampo.

-

Debug dello stampo: Il debug dello stampo è il processo finale dopo la produzione dello stampo, con il quale è possibile verificare la progettazione e la produzione dello stampo in base agli standard e risolvere eventuali problemi. Il debugging comporta normalmente diverse iniezioni e modifiche dello stampo fino a quando non si osservano le prestazioni e la qualità desiderate.

Prova di muffa

Dopo la produzione di uno stampo a iniezione, è necessario condurre una prova dello stampo per verificare se lo stampo soddisfa i requisiti di progettazione e produzione e per individuare i problemi esistenti. La prova dello stampo, nella maggior parte dei casi, comporta diverse riprese nello stampo e successive modifiche per allineare lo stampo alle prestazioni e agli standard di qualità desiderati.

-

Preparazione al processo: È necessario prepararsi alla prova con processi quali la pulizia e la lubrificazione degli stampi, il debug delle macchine di stampaggio a iniezione e la preparazione della materia prima per l'uso. La preparazione del processo garantisce processi di prova fluidi e risultati accurati.

-

Processo di prova: Le iniezioni e le regolazioni eseguite costituiscono diverse fasi di una prova, che consente di verificare la progettazione e la fabbricazione dello stampo. Durante il periodo di prova, il risultato di ogni iniezione deve essere documentato per la valutazione delle prestazioni e della qualità, al fine di identificare e risolvere i problemi finché lo stampo non raggiunge le prestazioni e la qualità previste.

-

Analisi dei risultati della sperimentazione12: L'analisi dei risultati delle prove è una fase importante, che serve come riferimento per la conferma della progettazione e della fabbricazione dello stampo. La valutazione dei risultati ottenuti dalla prova aiuterà a rivelare i difetti che avrebbero influito sulla qualità finale dello stampo. L'analisi deve includere aspetti quali le dimensioni di un prodotto e la sua qualità estetica, le condizioni di lavoro degli stampi, ecc. la durata, ecc.

Gli stampi a iniezione sono sempre realizzati in metallo.Falso

Sebbene il metallo sia comunemente utilizzato per la durata, alcuni stampi per la produzione di bassi volumi o di prototipi possono essere realizzati in plastica o silicone.

La precisione nella progettazione degli stampi influisce sulla qualità del prodotto finale.Vero

Una progettazione accurata degli stampi assicura che i pezzi siano prodotti con dimensioni e tolleranze corrette, per ottenere prodotti finali di alta qualità.

Conclusione

Gli stampi a iniezione svolgono un ruolo importante nella produzione odierna. La struttura degli stampi a iniezione è molto complessa e anche i componenti principali sono diversi, stampi a iniezione13 sono diventati la chiave del processo di produzione dei pezzi stampati a iniezione in plastica.

La comprensione dei componenti degli stampi a iniezione e delle loro funzioni contribuisce a migliorare il livello di progettazione e produzione degli stampi e a promuovere il miglioramento dell'industria manifatturiera. Ritengo che l'introduzione dettagliata agli stampi a iniezione e ai loro componenti contenuta in questo articolo possa essere utile ai lettori.

-

L'esplorazione del concetto di cavità dello stampo migliorerà la vostra conoscenza del modo in cui i prodotti in plastica vengono modellati e formati. ↩

-

La comprensione della macchina per lo stampaggio a iniezione è fondamentale per comprendere l'intero processo di stampaggio a iniezione e le sue applicazioni. ↩

-

L'apprendimento del sistema di guida vi aiuterà a capire come vengono mantenuti la precisione e l'allineamento nel processo di stampaggio a iniezione. ↩

-

La comprensione dei perni di guida è fondamentale per garantire un allineamento preciso dello stampo e migliorare la qualità del prodotto nei processi di stampaggio a iniezione. ↩

-

Imparare a conoscere i fori di sfiato può aiutare a prevenire i difetti nei prodotti stampati, garantendo un corretto rilascio di gas durante il processo di iniezione. ↩

-

L'esplorazione dei canali di raffreddamento può fornire spunti per ottimizzare il controllo della temperatura dello stampo, con conseguente miglioramento della qualità del prodotto e dell'efficienza produttiva. ↩

-

La comprensione dei perni di espulsione è fondamentale per ottimizzare il processo di espulsione nello stampaggio a iniezione, garantendo la qualità e l'efficienza del prodotto. ↩

-

L'esplorazione della progettazione del telaio dello stampo può migliorare la conoscenza della stabilità e della rigidità nello stampaggio a iniezione, consentendo di ottenere prodotti migliori. ↩

-

Imparare a selezionare gli O-ring può migliorare significativamente le prestazioni di tenuta e la durata dei processi di stampaggio a iniezione. ↩

-

L'esplorazione di questa risorsa fornirà indicazioni sulla scelta dei materiali giusti per ottenere prestazioni e durata ottimali degli stampi. ↩

-

La comprensione di questi parametri è fondamentale per garantire che la progettazione dello stampo sia in linea con le capacità della macchina, migliorando l'efficienza della produzione. ↩

-

Questo link vi guiderà attraverso le fasi essenziali della valutazione dei risultati delle prove, assicurando che il vostro stampo soddisfi gli standard di qualità. ↩

-

Tutto quello che c'è da sapere sugli stampi a iniezione di plastica: gli stampi a iniezione di plastica modellano la plastica iniettando il materiale fuso in una cavità dello stampo, dove si raffredda e si solidifica in un pezzo. ↩