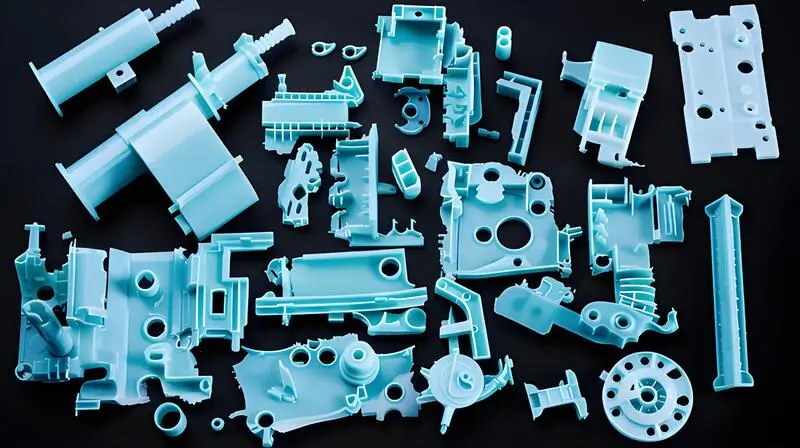

La progettazione dello stampaggio a iniezione è fondamentale per la produzione di parti in plastica di alta qualità, che influenzano la funzionalità e la producibilità in diversi settori.

La progettazione dello stampaggio a iniezione prevede l'ottimizzazione della progettazione dei pezzi e degli utensili, concentrandosi sulla selezione dei materiali, sullo spessore delle pareti e sugli angoli di sformo per la producibilità. È ampiamente utilizzata nell'industria automobilistica, elettronica e dell'imballaggio.

La comprensione delle complessità della progettazione dello stampaggio a iniezione può migliorare significativamente la qualità del prodotto e l'efficienza della produzione. Approfondite le strategie per ottimizzare le prestazioni dei pezzi e i processi di produzione.

Una corretta progettazione dello stampaggio a iniezione riduce i difetti di produzione.Vero

Strategie di progettazione efficaci, come angoli di sformo adeguati e spessore uniforme delle pareti, riducono al minimo i difetti come la deformazione e gli avvallamenti.

Il design dello stampaggio a iniezione non ha alcun impatto sui costi di produzione.Falso

La progettazione influisce direttamente sull'utilizzo dei materiali, sui tempi di ciclo e sulla durata degli utensili, tutti fattori che contribuiscono al costo complessivo della produzione.

Perché progettare per lo stampaggio a iniezione?

La progettazione per lo stampaggio a iniezione garantisce un'efficienza produttiva ottimale, un buon rapporto costi-benefici e prodotti finali di alta qualità in diversi settori, dall'automotive all'elettronica.

La progettazione per lo stampaggio a iniezione riduce i costi di produzione e aumenta la durata ottimizzando la complessità dello stampo e le caratteristiche del materiale. I vantaggi includono una produzione più rapida, una maggiore precisione e scalabilità, fondamentali per l'industria automobilistica, dei beni di consumo e dell'elettronica.

Determinare la complessità della produzione

Osservando il progetto, i progettisti e gli ingegneri possono prevedere cosa potrebbe andare storto durante la produzione. Il progetto dice loro cosa aspettarsi, in modo da ridurre l'incertezza prima di iniziare a realizzare il prodotto.

Inoltre, sapere quanto è complicato il prodotto può aiutare a capire come deve essere lo stampo. In questo modo, possono progettare e realizzare lo stampo giusto per il prodotto che vogliono realizzare.

Garantire la fattibilità della produzione

Quando si progettano e si producono parti in plastica, non si sa se il pezzo progettato sia producibile. La progettazione dello stampaggio a iniezione può dirvi se il metodo di produzione è fattibile.

In questo modo è possibile scoprire se si verificheranno problemi di produzione in cui il pezzo si blocca nello stampo. Ma soprattutto, si risparmia tempo e denaro e si può realizzare il prodotto in modo più economico e veloce.

Prevenzione dei guasti alle parti

Se non si progettano correttamente i pezzi stampati a iniezione, non funzioneranno bene e non avranno un bell'aspetto. Potrebbero non fare quello che dovrebbero fare a causa di difetti di stampaggio a iniezione o di altri guasti meccanici. Linee guida per la progettazione dello stampaggio a iniezione1 vi aiuterà a scegliere i giusti parametri di stampaggio e a evitare grossi problemi che renderanno i vostri pezzi non funzionanti.

La progettazione per lo stampaggio a iniezione garantisce una consistenza superiore del prodotto.Vero

La gestione di elementi di progettazione come il flusso di materiale e il raffreddamento degli stampi migliora l'uniformità della produzione, garantendo una qualità costante del prodotto.

Tutti i prodotti possono essere progettati per lo stampaggio a iniezione senza vincoli.Falso

Non tutti i progetti sono adatti allo stampaggio a iniezione a causa delle limitazioni dei materiali e della complessità dei pezzi, che richiedono considerazioni di progettazione personalizzate.

Quali sono le considerazioni sulla progettazione dei pezzi stampati a iniezione?

Le considerazioni sulla progettazione dei pezzi stampati a iniezione sono fondamentali per garantire la funzionalità, la producibilità e l'economicità del prodotto.

Le considerazioni principali per i pezzi stampati a iniezione includono la selezione del materiale, lo spessore della parete, gli angoli di sformo, il posizionamento della porta e il design della nervatura, tutti fattori che influiscono sull'integrità strutturale, la producibilità, la qualità del prodotto e il costo.

Spessore della parete della camera

Questo è uno degli aspetti principali a cui pensare quando si progetta un pezzo stampato a iniezione. Lo spessore della parete influisce su molti aspetti di un pezzo, come il funzionamento, l'aspetto e il costo.

Quindi, è necessario individuare il giusto spessore della parete2 in base al funzionamento del pezzo. Per determinare la parete più sottile che si può ottenere, è necessario pensare a quante sollecitazioni può sopportare il pezzo e a quanto tempo deve durare.

La regola generale è quella di mantenere lo spessore della parete uniforme in tutto il pezzo stampato a iniezione. L'ideale è mantenere lo spessore delle pareti tra 1,2 mm e 3 mm. Se le pareti sono troppo sottili, è necessaria una pressione plastica elevata e si verifica la cavitazione. Se le pareti sono troppo spesse, i tempi di ciclo saranno più lunghi e si utilizzerà più materiale, con conseguenti costi maggiori.

Ogni volta che si ha un pezzo che cambia spessore di parete, è necessario assicurarsi di avere una bella transizione tra i pezzi. A tale scopo, è possibile applicare degli smussi sui bordi o sugli angoli. Allo stesso modo, l'uso di filetti sui bordi o sugli angoli assicura che la plastica fusa riempia completamente lo stampo e si raffreddi in modo uniforme.

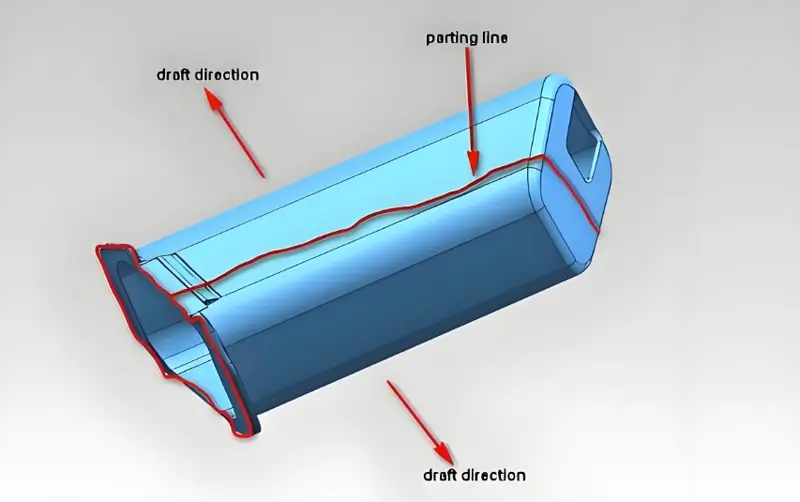

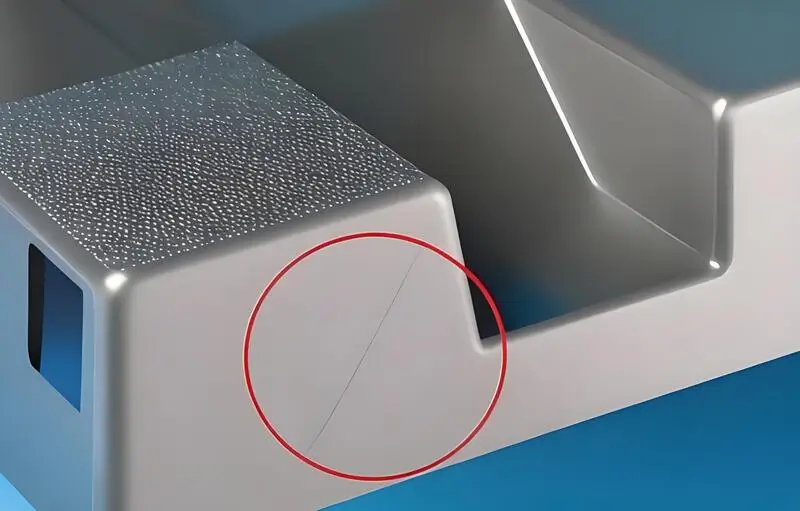

Linea di separazione

Il linea di separazione3 è il punto in cui le due metà dello stampo si incontrano per realizzare il prodotto finale. Se c'è un disallineamento nella progettazione della linea di giunzione, si possono verificare difetti di fusione nel pezzo stampato. È quindi importante progettare una linea di divisione semplice e diritta per ridurre al minimo questi difetti. Le linee di divisione semplici sono più facili da realizzare, richiedono meno manutenzione e possono garantire una migliore finitura complessiva del prodotto finale.

Quando si progetta una linea di separazione, di solito è meglio posizionarla su uno spigolo vivo piuttosto che su una superficie arrotondata. In questo modo si evita di dover utilizzare stampi con tolleranze strette, che possono far lievitare i costi di produzione. Bisogna anche pensare all'aspetto che la linea di divisione avrà sul prodotto finito.

È necessario progettarlo in modo che sia il più invisibile possibile e non attraversi superfici o caratteristiche critiche, come testi o loghi. Questo vi aiuterà a garantire che il prodotto finito abbia l'aspetto desiderato e a realizzare pezzi migliori con lo stampaggio a iniezione.

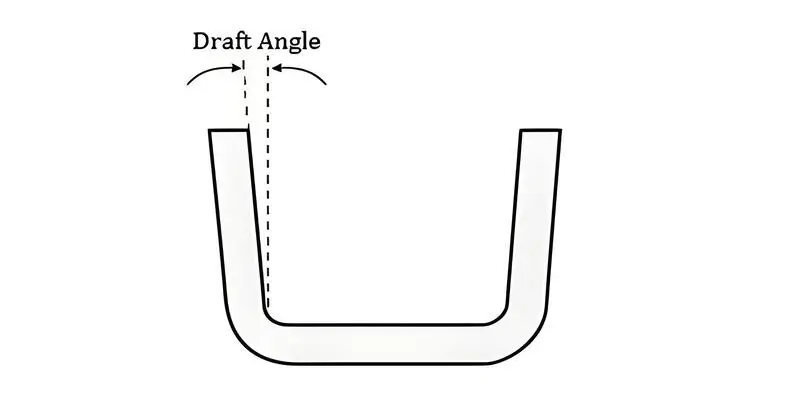

Angoli di sformo

Il angolo di sformo4 sulla superficie di un pezzo stampato a iniezione consente una facile rimozione dallo stampo senza danni. L'angolo di sformo richiesto dipende da fattori quali lo spessore della parete, il ritiro del materiale, le esigenze di finitura post-lavorazione, ecc.

La profondità media di sformo dovrebbe aumentare di 1 grado per ogni pollice di profondità, ma almeno 1,5-2 gradi sono generalmente sicuri per la maggior parte dei pezzi. Le strutture pesanti possono richiedere fino a 5 gradi per pollice di profondità. Un tiraggio inadeguato può portare a difetti estetici come i segni di trascinamento.

È possibile aggiungere angoli di sformo durante la progettazione di parti stampate a iniezione utilizzando un sistema CAD. Tuttavia, è meglio farlo nelle fasi finali della progettazione per ridurre al minimo la complessità.

Costole e capi

Le nervature sono utilizzate per rafforzare le pareti dei pezzi in cui due pareti si incontrano con un angolo di 90 gradi. Contribuiscono a rendere il pezzo più resistente e in grado di sostenere un peso maggiore. Le sporgenze sono aree rialzate di un pezzo che vengono utilizzate per collegare e allineare altri pezzi. Inoltre, rendono il pezzo più resistente in aree come i fori per le viti e le scanalature.

Lo spessore della base del costole di supporto5 non deve superare i due terzi dello spessore della parete adiacente. L'altezza della nervatura non deve superare 2,5 volte lo spessore nominale della parete (2,5T). Si deve tenere conto del ritiro. Per evitare segni di affondamento, lo spessore del raccordo non deve superare 60% dello spessore complessivo della parete.

Posizione e tipi di cancelli

Il gate nello stampaggio a iniezione è una parte molto importante che è direttamente collegata alla parte in plastica e controlla il flusso della resina plastica fusa nella cavità. Le dimensioni, la forma e la posizione del cancello hanno un grande impatto sul prodotto finito. Influisce sulla resistenza e sull'aspetto del prodotto.

Esistono quattro tipi comuni di cancelli utilizzati in diversi tipi di stampi a iniezione: perimetrale, secondario, punta calda e canale di colata. Come suggerisce il nome, le porte per bordi si trovano sul bordo di un pezzo piatto e lasciano una cicatrice sulla linea di separazione.

Le porte secondarie sono comuni e sono disponibili in diverse varianti come porte a banana, porte a sorriso e porte a tunnel. Richiedono perni di espulsione per la rifilatura automatica e aiutano a spostare la posizione del cancello dalla linea di divisione per un migliore riempimento.

Le porte a punta calda sono utilizzate solo per gli stampi a iniezione a canale caldo. Di solito si trovano nella parte superiore dello stampo per geometrie rotonde o affusolate. Le porte sono invece ideali per stampi cilindrici a cavità singola di grandi dimensioni. Di solito lasciano grandi cicatrici nei punti di contatto, ma sono facili da produrre e mantenere.

Il design e il tipo di cancello da utilizzare dipendono dal design del pezzo, dal materiale scelto, dalle dimensioni necessarie e dall'aspetto che si desidera dare al pezzo. Una cosa da tenere presente è che il cancello deve essere posizionato in un punto in cui non causi stress o danni al pezzo.

Si vuole anche evitare di dover tagliare il pezzo dalla guida di scorrimento e posizionare il gate nella parte più spessa del pezzo in modo che si riempia bene. A volte è necessario più di un cancello, a seconda delle dimensioni del pezzo, della sua forma e del tipo di plastica utilizzata.

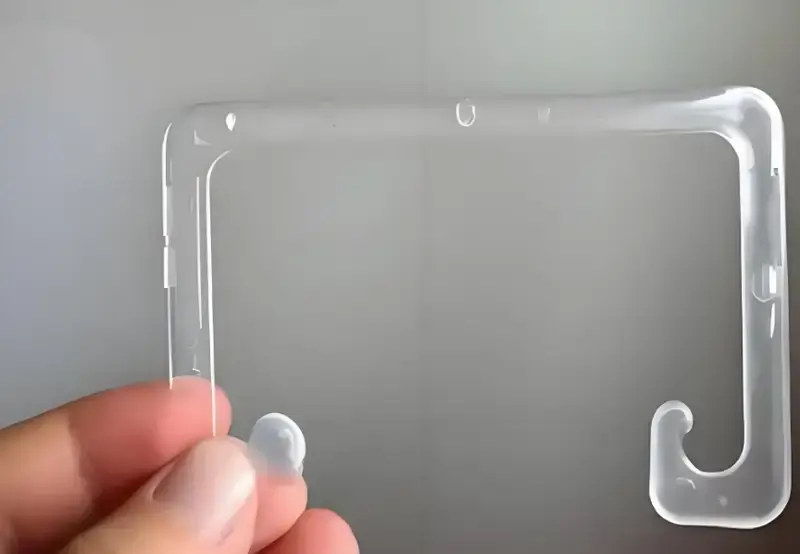

Perni di espulsione

Si tratta di una parte fondamentale della configurazione dello stampaggio a iniezione e aiuta a spingere il pezzo fuori dallo stampo dopo che si è raffreddato a sufficienza. Spesso lasciano segni sul pezzo. Pertanto, è necessario progettarli su un piano perpendicolare alla direzione di movimento del perno.

Forma del pezzo, angolo di sformo, waThe cancello nello stampaggio a iniezione6 è un elemento molto importante che è direttamente collegato alla parte in plastica e controlla il flusso della resina plastica fusa nella cavità. Le dimensioni, la forma e la posizione della porta hanno un grande impatto sul prodotto finito. Influisce sulla resistenza e sull'aspetto del prodotto.

Ad esempio, una resina più appiccicosa richiederà una forza di stampaggio maggiore. Allo stesso modo, un polimero plastico più morbido richiederà perni più larghi o più numerosi per distribuire la forza di sformatura ed evitare difetti di stampaggio.

Sottotagli e filettature

I sottosquadri e le filettature sono elementi incassati o sporgenti che rendono difficile l'espulsione di una parte in plastica dallo stampo con una sola trazione. La progettazione deve garantire che il pezzo possa essere espulso con un'unica trazione. In questo modo si contribuisce a mantenere stampaggio a iniezione7 costi bassi. Pertanto, è importante evitare filettature e sottosquadri quando si progettano pezzi stampati a iniezione.

Per evitare i sottosquadri, orientare gli elementi parallelamente alla linea di trazione e incorporare sollevatori e slitte nel progetto. I sollevatori aiutano a liberare i sottosquadri interni senza bozze. Dopo il raffreddamento del pezzo, i sollevatori possono spingere verso l'alto con un angolo per rimuovere i sottosquadri dallo stampo. Gli scivoli, invece, utilizzano perni angolati attaccati al nucleo dello stampo per liberare i sottosquadri esterni.

Angoli arrotondati

Per rendere lo stampaggio a iniezione più efficiente e di migliore qualità, i progettisti e gli ingegneri dovrebbero utilizzare elementi arrotondati invece di angoli e spigoli vivi. Gli spigoli vivi richiedono una maggiore pressione per essere riempiti, il che può danneggiare il pezzo e causare difetti in fase di espulsione. Gli angoli interni ed esterni arrotondati aiutano la plastica a fluire meglio, riducendo le sollecitazioni e le cricche.

Il raggio dell'angolo interno deve essere pari ad almeno 50% dello spessore della parete adiacente. Gli angoli esterni, invece, devono essere pari a 150% dello spessore della parete adiacente. Per gli elementi verticali, come i raccordi e gli incastri, la base deve essere arrotondata. Il raggio del raccordo deve essere pari a 25% della parete adiacente, con un raggio minimo di 0,015 pollici (0,381 mm).

Finitura superficiale

I pezzi in plastica possono avere diverse finiture superficiali. Queste finiture influenzano la consistenza, l'aspetto e la sensazione al tatto del pezzo. La scelta della finitura giusta è importante durante la fase di progettazione. Determina gli strumenti e i materiali necessari. Le finiture grezze richiedono angoli di sformo più elevati.

Inoltre, influiscono sul materiale scelto. Potrebbe essere necessario preparare la superficie dello stampo per ottenere la finitura desiderata. Qualsiasi imperfezione nella superficie dello stampo sarà visibile sul pezzo. Più lavoro si deve fare dopo che il pezzo è uscito dallo stampo, maggiore sarà il costo e più lungo sarà il tempo di realizzazione dello stampo.

Selezione del materiale

Lo stampaggio a iniezione prevede l'utilizzo di diversi tipi di resine plastiche, ciascuna con proprietà fisiche e meccaniche uniche. Il materiale scelto determinerà le prestazioni del pezzo nell'ambiente in cui è destinato. Quando si sceglie un materiale per lo stampaggio a iniezione, è necessario considerare aspetti quali il ritiro del materiale, l'adattamento e il costo.

Il ritiro della plastica è diverso per ogni tipo di plastica e per il modo in cui viene lavorata, il che può influenzare il funzionamento e l'aspetto del pezzo. È inoltre necessario considerare quanto bene la plastica possa essere assemblata con viti e saldature.

Se da un lato è importante avere le proprietà giuste per la plastica, dall'altro è necessario pensare a quanto costa procurarsi la plastica, trasformarla in un pezzo e rifinirlo, in modo da poterlo realizzare con il minor costo possibile.

Lo spessore uniforme delle pareti è fondamentale nella progettazione dello stampaggio a iniezione.Vero

Lo spessore uniforme delle pareti riduce al minimo le sollecitazioni e le deformazioni, garantendo una produzione di pezzi costante e di alta qualità.

Gli angoli di sformo non sono necessari per i pezzi stampati a iniezione.Falso

Gli angoli di sformo facilitano il rilascio del pezzo dallo stampo, riducendo il rischio di danni durante l'espulsione.

Quali sono le linee guida per la progettazione degli stampi a iniezione?

Una progettazione efficace degli stampi a iniezione è fondamentale per produrre in modo efficiente e costante parti in plastica di alta qualità in diversi settori industriali.

Linee guida fondamentali per la progettazione degli stampi a iniezione: scegliere materiali adeguati, garantire sistemi di raffreddamento efficaci e ottimizzare l'espulsione dei pezzi. Queste pratiche migliorano l'efficienza, riducono i difetti e aumentano la durata del processo di stampaggio.

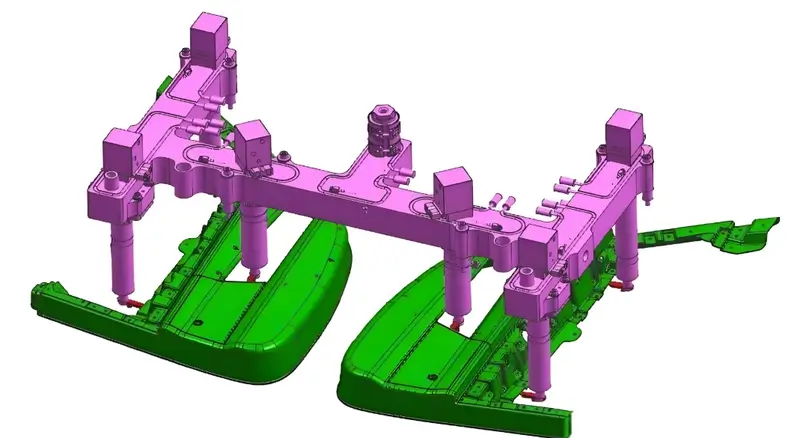

Layout della base dello stampo e delle cavità

Le attrezzature per stampi sono costituite da una base dello stampo, una cavità, un inserto centrale e altre parti. La base dello stampo è il fondamento dello stampo, mentre la cavità e l'inserto centrale danno forma al pezzo. La progettazione dell'attrezzatura dello stampo influisce sull'accuratezza e sulla coerenza del processo di stampaggio. La lavorazione CNC consente di ottenere pareti verticali precise, essenziali per gli intricati stampi per lo stampaggio a iniezione di materie plastiche.

Lo stampo deve essere resistente, di facile manutenzione e facile da smontare e rimontare per le riparazioni e la manutenzione. L'attrezzatura dello stampo deve essere realizzata con precisione per garantire che la cavità e l'anima siano allineate correttamente. Anche la disposizione della cavità del telaio dello stampo deve consentire di raggiungere gli inserti della cavità e dell'anima per facilitare la manutenzione e le riparazioni. In questo modo si riducono i difetti e si migliorano i pezzi.

Progettazione del sistema di raffreddamento

Il sistema di raffreddamento è un elemento importante nella progettazione degli stampi a iniezione. Controlla la temperatura della cavità dello stampo e del materiale plastico. Il raffreddamento è importante perché aiuta a solidificare la plastica e a controllare il ritiro.

Il progettazione del sistema di raffreddamento8 devono garantire un raffreddamento uniforme della cavità dello stampo. I canali di raffreddamento devono essere progettati vicino alle aree che richiedono più tempo per il raffreddamento, in modo da non interferire con il sistema di cancelli e guide. Il macchinista deve anche ottimizzare il progetto per ottenere il tempo di ciclo più breve possibile.

Progettazione di guide e cancelli

Il sistema di guide e cancelli controlla il flusso della plastica fusa nella cavità dello stampo. Il cancello è il punto in cui la plastica entra nella cavità e il sistema di guide aiuta la plastica a raggiungere il cancello. Il design del cancello e del sistema di guide influisce sul funzionamento del processo di stampaggio e sulla qualità del prodotto finito.

Le dimensioni, la posizione e la forma della porta devono ottimizzare il flusso del materiale, ridurre al minimo le sollecitazioni del pezzo ed evitare difetti nel pezzo. Il sistema di scorrimento deve ridurre al minimo la caduta di pressione, garantire una distribuzione uniforme del materiale ed evitare i punti morti in cui la plastica può accumularsi e causare difetti.

Progettazione del sistema di espulsione

Il sistema di espulsione9 è ciò che fa uscire il pezzo dallo stampo. Quando si progetta il sistema di espulsione, occorre considerare la forma del pezzo, il numero di sottosquadri e la sua resistenza. È possibile utilizzare perni di espulsione, manicotti o sistemi di espulsione idraulica per assicurarsi che il pezzo non venga danneggiato quando lo si estrae.

È inoltre necessario progettare il sistema di espulsione in modo che possa sopportare la forza necessaria per far uscire il pezzo dallo stampo. Bisogna anche pensare alla posizione del sistema di espulsione rispetto alla porta e al sistema di guide, in modo che non sia d'intralcio.

Materiali dello stampo e trattamento della superficie

Il materiale utilizzato per lo stampo influisce sulla durata e sull'aspetto dei pezzi. È necessario un materiale in grado di sopportare molto calore, di diffonderlo bene e di non usurarsi. La scelta del materiale giusto può aiutarvi a produrre pezzi più velocemente, a far durare lo stampo più a lungo e a realizzare pezzi migliori.

Ogni stampo è diverso dall'altro e deve essere studiato attentamente al momento della realizzazione. I materiali utilizzati devono essere lavorati nel modo giusto, in modo da non avere difetti superficiali che si manifestino sul pezzo da stampare.

È necessario eliminare i segni lasciati dalla fresa sulla superficie dello stampo eseguendo altre finiture, come la sabbiatura o la lucidatura. La quantità di finiture da eseguire influisce sul costo e sul tempo di produzione dello stampo.

La progettazione dello stampo a iniezione influisce sul tempo di raffreddamento del pezzo stampato.Vero

Un'adeguata progettazione dello stampo garantisce un raffreddamento uniforme, che riduce i tempi di ciclo e migliora la qualità dei pezzi.

La progettazione dello stampo a iniezione non ha alcun impatto sulla qualità del prodotto.Falso

Una progettazione accurata degli stampi influisce direttamente sulla qualità dei pezzi, garantendo un flusso di materiale costante e un raffreddamento uniforme.

Quali sono i problemi comuni di progettazione dello stampaggio a iniezione e le relative soluzioni?

Lo stampaggio a iniezione è un processo complesso con varie sfide potenziali di progettazione che possono influire sulla qualità del prodotto e sull'efficienza della produzione.

I problemi più comuni dello stampaggio a iniezione, quali deformazioni, macchie e bave, possono essere attenuati ottimizzando la temperatura dello stampo, regolando il tempo di raffreddamento e assicurando uno sfiato adeguato per migliorare la consistenza del prodotto e ridurre i difetti.

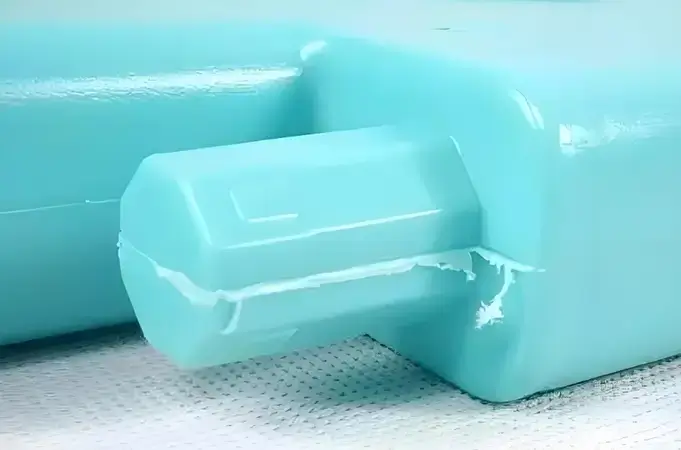

Flash

Il flash è la plastica in eccesso sulla superficie di separazione dello stampo o sul perno di espulsione.

Cause del flash

Forza di serraggio insufficiente, problemi di stampo, condizioni di stampaggio inadeguate, progettazione errata del sistema di scarico.

Soluzioni

-

Design dello stampo: Progettare lo stampo in modo che possa chiudersi ermeticamente quando viene serrato. Controllare le dimensioni dell'apertura di scarico e pulire la superficie dello stampo.

-

Macchina per lo stampaggio a iniezione: impostare una macchina per lo stampaggio a iniezione con il giusto tonnellaggio.

-

Processo di stampaggio: aumentare il tempo di iniezione, ridurre la velocità di iniezione, ridurre la temperatura della canna e dell'ugello, ridurre la pressione di iniezione e la pressione di mantenimento.

Strisce d'argento

Le striature argentate si formano quando l'acqua, l'aria o il materiale carbonizzato si distribuiscono sulla superficie del pezzo nella direzione del flusso.

Cause delle striature d'argento

Il contenuto di umidità nella materia prima è troppo elevato, l'aria è intrappolata nella materia prima, la degradazione del polimero: il materiale è contaminato; la temperatura della botte è troppo elevata; il volume di iniezione è insufficiente.

Soluzioni

-

Contenuto: Asciugare la materia prima in base ai dati forniti dal fornitore della materia prima prima prima dello stampaggio a iniezione.

-

Design dello stampo: Assicuratevi che ci siano abbastanza prese d'aria.

-

Processo di stampaggio: Scegliere la macchina e lo stampo giusti per lo stampaggio a iniezione, pulire completamente il vecchio materiale dal cilindro quando si cambia materiale, migliorare il sistema di scarico e ridurre la temperatura di fusione, la pressione di iniezione o la velocità di iniezione.

Ammaccatura

L'ammaccatura si ha quando la superficie del pezzo è concava in corrispondenza dello spessore della parete.

Cause della formazione di un'ammaccatura

La pressione di iniezione o di mantenimento è troppo bassa, il tempo di mantenimento o di raffreddamento è troppo breve, la temperatura del materiale fuso o dello stampo è troppo alta e la struttura del pezzo non è corretta.

Soluzioni

-

Struttura del progetto10: Corrugare la superficie facile da ammaccare, ridurre la dimensione della parete spessa del pezzo, minimizzare il rapporto spessore/diametro, il rapporto spessore parete adiacente dovrebbe essere controllato a 1,5~2, e cercare di fare una transizione liscia, riprogettare lo spessore delle nervature di rinforzo, dei fori svasati e delle nervature d'angolo, e il loro spessore è generalmente raccomandato per essere 40-80% dello spessore della parete di base.

-

Processo di stampaggio11: Aumentare la pressione di iniezione e la pressione di mantenimento, aumentare le dimensioni della porta o cambiare la posizione della porta.

Marchio di saldatura

Il segno di saldatura si verifica quando due flussi di materiale si incontrano e si saldano, causando un difetto sulla superficie.

Cause del segno di saldatura

Se nella parte sono presenti fori, inserti o modalità di stampaggio a iniezione multi-gate, o se lo spessore della parete della parte è irregolare, possono verificarsi segni di saldatura.

Soluzioni

-

Materiale:Rendere più fluido il materiale plastico fuso.

-

Design del prodotto: Cambia il modo in cui il prodotto è realizzato e lo spessore delle pareti.

-

Design dello stampo: Spostare il punto in cui la plastica entra nello stampo e aggiungere punti in cui l'aria possa uscire.

-

Condizioni di processo: La plastica si scalda di più e si usa meno materiale per evitare che si attacchi allo stampo. I segni di bruciatura si hanno quando l'aria nello stampo non riesce a uscire abbastanza velocemente e la plastica si brucia alla fine del flusso.

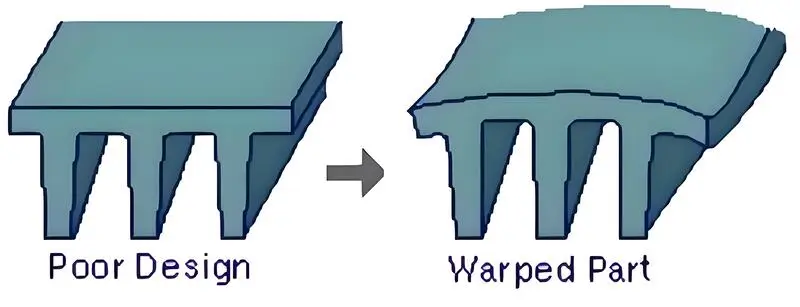

Deformazione e deformazione

La deformazione da deformazione si verifica quando la forma dello stampo a iniezione si incasina e si deforma in modo non uniforme, il che non è quello che si desidera. È una delle cose che possono andare storte quando si producono oggetti con stampi a iniezione.

Cause di deformazione

-

Proprietà del materiale che non sono buone: La durezza, la resistenza, la tenacità, la stabilità e altre proprietà del materiale hanno una grande influenza sulla deformazione del prodotto. Se le proprietà del materiale non sono buone o non soddisfano i requisiti, si verificherà una deformazione dopo essere stato sottoposto a sollecitazioni.

-

Processo di produzione non corretto: Se non si controllano la temperatura e la velocità di riscaldamento, raffreddamento, taglio, saldatura e altri processi durante la produzione, il prodotto si deforma.

-

Progettazione errata: Se non si progetta bene il prodotto, questo si deformerà. Ad esempio, se il prodotto è troppo grande o troppo complicato, si deforma.

Soluzioni

Selezione del materiale12: Scegliere buoni materiali per assicurarsi che abbiano le caratteristiche giuste, soprattutto quando si realizzano parti importanti, è necessario utilizzare materiali resistenti.

-

Tecnologia di lavorazione: È necessario riscaldare, raffreddare, tagliare e saldare le cose nel modo giusto, e bisogna farlo secondo le regole per non avere deformazioni.

-

Ottimizzazione del design: Quando si progetta un prodotto, è necessario considerare le proprietà fisiche del materiale e scegliere una soluzione con una struttura semplice e una dimensione ragionevole per evitare la deformazione.

-

Controllare lo stress durante la lavorazione: Controllare le sollecitazioni durante la lavorazione riducendo la velocità di raffreddamento, il tempo di riscaldamento e altri metodi, in modo da evitare efficacemente la deformazione del prodotto.

-

Utilizzare uno stampo fisso: Utilizzare uno stampo fisso per fissare il prodotto ed evitare deformazioni.

Bolle di sapone

Il gas nelle bolle (bolle di vuoto) è molto sottile e appartiene alle bolle di vuoto. In generale, se si riscontrano bolle al momento dell'apertura dello stampo, si tratta di un problema di interferenza del gas. La formazione di bolle da vuoto è dovuta a un insufficiente riempimento della plastica o a una bassa pressione. Con il rapido raffreddamento dello stampo, il combustibile all'angolo della cavità viene tirato, con conseguente perdita di volume.

Cause della bolla

-

Problemi con il macchina per lo stampaggio a iniezione13: Se non si controllano correttamente la temperatura, la pressione, la velocità e altri parametri della macchina per lo stampaggio a iniezione, si otterranno bolle nei pezzi stampati a iniezione. Se la temperatura è troppo alta o la pressione troppo bassa, la materia prima non scorrerà in modo fluido e si avranno bolle. Se la velocità è troppo alta o troppo bassa, il gas contenuto nei pezzi stampati a iniezione non riuscirà a uscire in tempo e si formeranno bolle. Inoltre, se si utilizzano vecchie macchine per lo stampaggio a iniezione o non si effettua una corretta manutenzione, si avranno problemi simili.

-

Problemi con le materie prime: Anche la qualità, il contenuto di umidità e le condizioni di miscelazione delle materie prime influiscono sulla qualità dei pezzi stampati a iniezione. Se la materia prima ha una quantità eccessiva di acqua, evaporerà rapidamente e produrrà bolle durante il processo di stampaggio a iniezione; se la qualità delle materie prime è scarsa o se vengono mescolati tipi diversi di materie prime, si produrranno anche bolle. Pertanto, prima della produzione di parti stampate a iniezione, le materie prime devono essere completamente testate e vagliate.

-

Problemi di muffa: Esistono molti problemi nella progettazione, nella produzione e nell'uso degli stampi a iniezione che possono anche causare bolle. Ad esempio, un cattivo scarico dello stampo, una posizione impropria della porta di scarico, graffi sulla superficie dello stampo, ecc. influiscono sulla qualità dei pezzi stampati a iniezione. Pertanto, quando si utilizza lo stampo per la produzione di stampi a iniezione, è necessario ispezionarlo e sottoporlo a manutenzione.

Soluzioni

Quando il spessore della parete 14del prodotto è grande, la superficie esterna si raffredda più velocemente del centro. Con il raffreddamento, la resina al centro si restringe e si espande verso la superficie, causando un riempimento insufficiente al centro. Questo fenomeno è chiamato bolle da vuoto. Le soluzioni principali sono: determinare le dimensioni ragionevoli della porta e del canale in base allo spessore uniforme della parete.

In generale, l'altezza della porta dovrebbe essere compresa tra 50% e 60% dello spessore della parete del prodotto fino alla chiusura della porta, lasciando una certa quantità di materiale di iniezione supplementare, il tempo di iniezione dovrebbe essere leggermente superiore al tempo di chiusura della porta, la velocità di iniezione dovrebbe essere ridotta, la pressione di iniezione dovrebbe essere aumentata e dovrebbero essere utilizzati materiali con gradi di viscosità di fusione elevati.

-

Le soluzioni alle bolle causate dalla generazione di gas volatili sono: preessiccazione completa, riducendo la temperatura della resina ed evitando la generazione di gas di decomposizione.

-

Le bolle causate dalla scarsa fluidità possono aumentare l'energia di iniezione: pressione, velocità, tempo e quantità di materiale e aumentare la contropressione per riempire lo stampo.Aumentare la temperatura della colata per migliorare il flusso. Abbassare la temperatura del materiale fuso per ridurre il ritiro e aumentare la temperatura dello stampo, soprattutto nei punti in cui si formano le bolle di vuoto. Migliorare lo sfiato dello stampo.

Macchie nere

Le macchie nere sui pezzi stampati a iniezione sono causate da impurità, sostanze estranee o prodotti di degradazione che si mescolano alla plastica durante il processo di stampaggio a iniezione. Ciò si traduce in particelle o macchie nere sulla superficie o all'interno della parte in plastica. Le dimensioni, la distribuzione e la densità dei punti neri sono legate alla natura e alla quantità di impurità o di sostanze estranee.

Cause delle macchie nere

Quando si producono macchine per lo stampaggio a iniezione, sono molti i motivi per cui i prodotti presentano macchie nere. Ecco alcune situazioni comuni:

-

Surriscaldamento: Se la temperatura impostata sulla macchina per lo stampaggio a iniezione è troppo alta, il materiale fuso si decompone e si ossida a causa del calore e si producono oggetti neri.

-

Cricche termiche: I materiali polimerici possono incrinarsi a causa di fattori quali le variazioni nella composizione della lega, il raffreddamento rapido e la presenza di aria nella testa. Dopo la fessurazione termica, nel materiale rimangono frammenti neri.

-

Fallimento dell'estrusione: Quando il materiale scorre troppo velocemente durante l'estrusione, è facile che il colloide vicino alla testa non si estruda correttamente, lasciando punti neri.

Soluziones

-

Modificare la temperatura: Modificare la temperatura impostata della pressa a iniezione per evitare il surriscaldamento.

-

Controllare lo stampo: Controllare l'effetto di raffreddamento dello stampo per verificare se la temperatura può essere abbassata per evitare il surriscaldamento.

-

Aggiungere un agente antidecomposizione: L'aggiunta di un agente antidecomposizione può ridurre efficacemente la decomposizione e l'ossidazione termica del materiale.

-

Scambiate i materiali: Sostituire i materiali polimerici di fantasia, i materiali che funzionano per gli stampi, ecc. può ridurre le possibilità di cricche termiche e di estrusione difettosa.

La deformazione è un problema comune nello stampaggio a iniezione.Vero

La deformazione si verifica a causa di un raffreddamento non uniforme, che provoca la distorsione dei pezzi. Spesso si risolve regolando i tempi di raffreddamento e le temperature dello stampo.

I segni di affondamento possono essere risolti solo riprogettando lo stampo.Falso

I segni di affondamento possono essere ridotti anche regolando i parametri di processo, come la pressione di imballaggio e il tempo di raffreddamento, oltre a modificare la progettazione dello stampo.

Conclusione

Lo stampaggio a iniezione è una tecnologia versatile ed efficiente che può essere utilizzata per produrre parti in plastica di alta qualità e personalizzate per un'ampia gamma di settori. Tuttavia, il processo è incompleto senza seguire una serie di linee guida per la progettazione dello stampaggio a iniezione.

In questo modo si potrà comprendere in dettaglio ciò che serve e come completare il processo. Le regole di progettazione dello stampaggio a iniezione discusse in questo articolo vi aiuteranno a ottimizzare il processo, a garantire una produzione economicamente vantaggiosa e a ridurre i tempi di ciclo.

-

La comprensione di queste linee guida è fondamentale per creare pezzi stampati a iniezione efficaci ed efficienti, garantendo la qualità e riducendo i costi. ↩

-

La comprensione dello spessore delle pareti è fondamentale per ottimizzare le prestazioni dei pezzi, i costi e l'efficienza della produzione. Esplorate questo link per avere informazioni dettagliate. ↩

-

La progettazione della linea di taglio è fondamentale per ridurre al minimo i difetti e garantire una finitura di qualità. Scoprite di più sulle strategie efficaci per la linea di troncatura. ↩

-

L'angolo di sformo è essenziale per facilitare il rilascio dello stampo e l'integrità del pezzo. Per saperne di più sul suo significato nella progettazione dello stampaggio a iniezione. ↩

-

Imparare a conoscere le nervature di supporto può migliorare il processo di progettazione, garantendo che i pezzi siano robusti e durevoli e riducendo al minimo i difetti. ↩

-

L'esplorazione dei tipi di cancelli può aiutarvi a scegliere il design migliore per i vostri pezzi stampati a iniezione, con un impatto sulla qualità e sull'efficienza. ↩

-

Esplorate questo link per apprendere tecniche e suggerimenti essenziali per ottimizzare i processi e i progetti di stampaggio a iniezione. ↩

-

La comprensione della progettazione del sistema di raffreddamento è fondamentale per ottimizzare le prestazioni dello stampo e ridurre i tempi di ciclo. Esplorate questa risorsa per scoprire le opinioni degli esperti. ↩

-

Il sistema di espulsione è fondamentale per la rimozione dei pezzi nello stampaggio a iniezione. Scoprite il suo design e la sua funzionalità per migliorare il vostro processo di stampaggio. ↩

-

La comprensione della struttura del progetto può ridurre in modo significativo difetti come le ammaccature nei pezzi stampati a iniezione, garantendo una migliore qualità e prestazioni. ↩

-

L'ottimizzazione del processo di stampaggio è fondamentale per ridurre al minimo i segni di saldatura, con conseguente aumento della qualità dei prodotti e riduzione degli scarti. ↩

-

La scelta corretta del materiale è fondamentale per evitare la deformazione, garantendo la durata e la funzionalità dei prodotti stampati a iniezione. ↩

-

La comprensione dei problemi più comuni delle macchine per lo stampaggio a iniezione può aiutarvi a prevenire i difetti nel vostro processo di produzione. ↩

-

Per i componenti stampati a iniezione, è necessario considerare le proprietà del materiale, le dimensioni e la forma e calcolare lo spessore ideale della parete. ↩