Le moulage par micro-injection permet de fabriquer avec précision des composants extrêmement petits et complexes, largement utilisés dans les secteurs de l'électronique, des appareils médicaux et de l'automobile.

Le moulage par micro-injection permet de produire des pièces miniatures très détaillées avec une précision exceptionnelle, en utilisant un minimum de matière. Ce procédé est essentiel dans les domaines médical, automobile et électronique, où la miniaturisation et la précision sont cruciales. Parmi les principaux avantages, citons la réduction des déchets de matériaux et la possibilité de créer des pièces complexes de haute qualité à l'échelle.

Si le moulage par micro-injection offre des avantages uniques, la compréhension du processus, des matériaux et de l'équipement est essentielle pour optimiser la production de pièces minuscules et complexes. Découvrez comment la maîtrise de ces facteurs peut considérablement améliorer l'efficacité et la précision de vos opérations de fabrication.

Le moulage par micro-injection permet de créer des pièces extrêmement petites et détaillées avec un minimum de matériau.Vrai

La précision du moulage par micro-injection permet de produire des pièces complexes, souvent de l'ordre de quelques millimètres, avec un niveau de détail exceptionnel.

Le moulage par micro-injection ne fonctionne qu'avec certains types de plastiques.Faux

Si le moulage par micro-injection utilise souvent des thermoplastiques spécialisés, de nombreux matériaux peuvent être adaptés, ce qui rend le procédé polyvalent pour différentes applications.

Qu'est-ce que le procédé de moulage par micro-injection ?

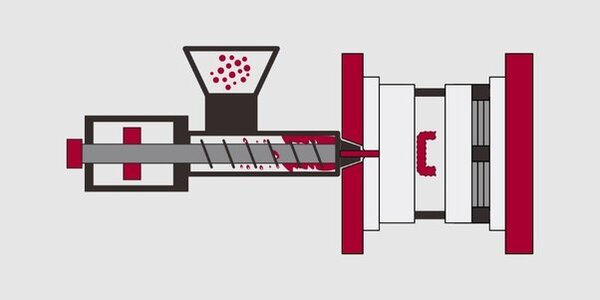

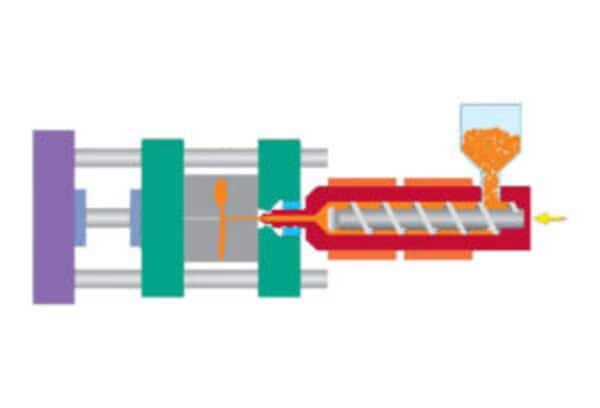

Le moulage par micro-injection consiste à injecter du plastique fondu dans une cavité de quelques millimètres, généralement à l'aide de machines spécialisées. Il est utilisé pour produire des pièces complexes de petite taille avec une grande précision. Le processus offre des temps de cycle plus rapides et une meilleure utilisation des matériaux, ce qui le rend efficace pour la production en grande quantité de composants miniatures.

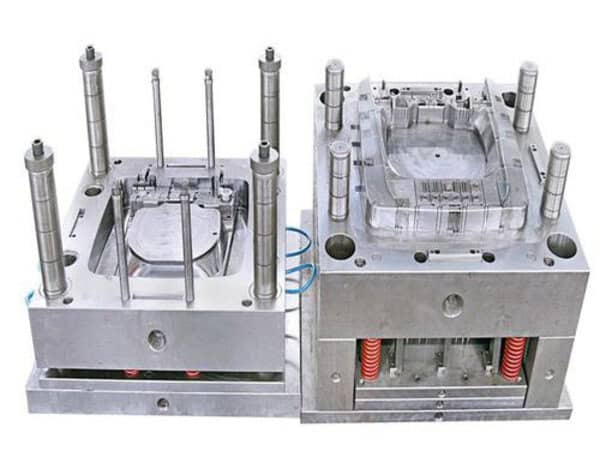

Le micro-moulage est une forme très spécialisée de moulage par injection qui se concentre sur la fabrication de pièces très petites. Le processus consiste à percer un trou correspondant à la forme de la pièce souhaitée.

Les moules en acier ou en aluminium micro-structurés sont fabriqués à l'aide de machines très précises qui utilisent des programmes informatiques et l'électricité pour découper le métal avec des tolérances très faibles. Cette méthode permet de fabriquer des pièces qui pèsent moins d'un gramme et ne mesurent que quelques millimètres.

Quels sont les points clés du traitement des moules de micro-moulage par injection ?

Le moulage par micro-injection consiste à utiliser des moules de petite taille et très détaillés pour produire des pièces minuscules et complexes aux dimensions précises. Les points clés sont des temps de cycle rapides, une réduction des déchets de matériaux et une grande régularité de la production. Cette méthode est idéale pour la fabrication de petits composants complexes tels que les micro-engrenages et les connecteurs.

Il existe généralement deux tendances dans le traitement des moules pour le moulage par micro-injection : la première consiste à utiliser une machine à étincelles à miroir. Afin de garantir une grande précision, il est préférable d'utiliser des électrodes en graphite pour l'électroérosion, car la perte des électrodes en graphite est beaucoup plus faible que celle des électrodes en cuivre ordinaires.

La deuxième méthode de traitement, plus courante, consiste à utiliser des moules d'électroformage. Le processus d'électroformage peut garantir une très grande précision, mais l'inconvénient est que le cycle de traitement est long, que chaque trou doit être traité indépendamment et que s'il y a un léger dommage pendant la production qui ne peut pas être réparé, le trou endommagé ne peut être que remplacé.

En ce qui concerne les moisissures, température du moule1est également un paramètre très important pour le moulage par micro-injection. Face aux clients haut de gamme, la pratique actuelle la plus courante consiste à emprunter le concept du moulage par injection à haute brillance et à introduire un système de chauffage et de refroidissement rapide.

En théorie, une température de moule élevée est très utile pour le moulage par micro-injection, car elle permet d'éviter les difficultés de remplissage des parois minces et les pénuries de matériaux. Toutefois, une température de moule trop élevée entraîne de nouveaux problèmes, tels que l'allongement du cycle, le retrait et la déformation après l'ouverture du moule.

Il est donc très important d'introduire un nouveau système de contrôle de la température du moule. Lors du moulage par injection, nous pouvons augmenter la température du moule (elle peut être supérieure au point de fusion du plastique utilisé) afin que la matière fondue puisse remplir rapidement la cavité, pour éviter que la matière fondue ne descende trop vite pendant le processus de remplissage et ne provoque un remplissage incomplet ; puis, lors du démoulage, nous pouvons rapidement abaisser la température du moule, la maintenir à une température légèrement inférieure à la température de déformation thermique du plastique, puis ouvrir le moule et l'éjecter.

En outre, comme le moulage par micro-injection est un produit de l'ordre du milligramme, même si le produit est optimisé et amélioré, le rapport de masse entre le produit et le matériau dans le système d'injection est toujours de 1:10 lorsque l'on utilise un système d'injection conventionnel. la grille2 pour mouler le produit. Seule une quantité inférieure à 10% du matériau est injectée dans le micro-produit, ce qui entraîne une grande quantité de condensat dans le système d'injection ; le moulage par micro-injection doit donc utiliser un système d'injection à canaux chauds.

Quels sont les points clés dans la sélection des matériaux pour le moulage par micro-injection ?

Les facteurs clés dans la sélection des matériaux pour le moulage par micro-injection comprennent les caractéristiques d'écoulement du matériau, les taux de retrait, la stabilité thermique et l'aptitude au moulage. Les polymères haute performance tels que le PEEK, le PPS et le PEI sont couramment utilisés pour leur résistance, leur stabilité et leur faible retrait. Le choix du matériau a un impact direct sur la qualité des pièces, la durée du cycle et les coûts de production dans le processus de micro-moulage.

Lorsqu'il s'agit de choisir des matériaux, il est préférable de commencer par des plastiques techniques généraux ayant une faible viscosité et une bonne stabilité thermique.

Nous choisissons des matériaux à faible viscosité parce qu'ils s'écoulent facilement lorsqu'ils sont fondus. Cela signifie qu'ils n'opposent pas beaucoup de résistance lorsqu'ils s'écoulent dans l'ensemble du système, de sorte qu'ils remplissent le moule rapidement et en douceur. Ils ne se refroidissent pas non plus beaucoup lorsqu'ils s'écoulent. S'ils le faisaient, ils formeraient des joints froids dans le produit. Ils ne s'étirent pas non plus beaucoup lors de l'écoulement, de sorte que le produit est à peu près identique partout.

Si vous choisissez des plastiques à haute viscosité, non seulement le remplissage sera lent, mais le temps d'alimentation sera long. Le flux de cisaillement provoqué par l'alimentation orientera facilement les molécules de la chaîne dans la direction du flux de cisaillement.

Dans ce cas, l'état d'orientation sera gelé lorsque le produit sera refroidi en dessous du point de ramollissement, et cette orientation gelée dans une certaine mesure provoquera facilement des tensions internes dans le produit, et même des fissures dues aux tensions ou à l'usure. déformation3déformation du produit.

Si les plastiques doivent être thermiquement stables, c'est parce qu'ils peuvent facilement se dégrader s'ils restent longtemps dans le canal chaud ou s'ils sont cisaillés par la vis, en particulier s'il s'agit de plastiques sensibles à la chaleur.

Même si le temps de cycle est très court, la petite taille du matériau signifie qu'il va passer un temps relativement long dans le système d'injection, ce qui va entraîner une forte dégradation du plastique. Les plastiques sensibles à la chaleur ne conviennent donc pas au micro-moulage.

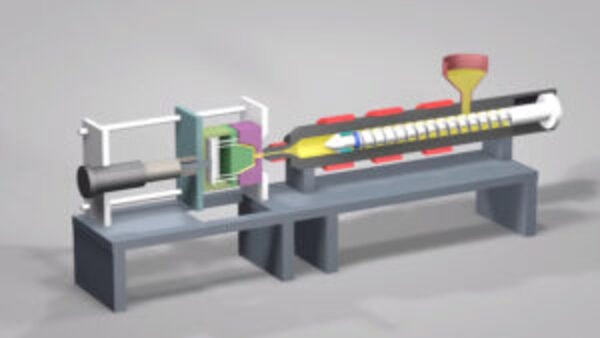

Quelles sont les exigences en matière d'équipement pour le moulage par micro-injection ?

Les principaux équipements requis pour le moulage par micro-injection comprennent des machines de moulage par injection de haute précision, un micro-outillage et un contrôle rigoureux de la température. Ces machines doivent traiter de petits volumes de matériaux avec une extrême précision, et l'outillage doit être capable de créer des caractéristiques complexes à l'échelle microscopique. Les matériaux couramment utilisés sont des résines spécialisées telles que le caoutchouc de silicone liquide (LSR) ou des thermoplastiques.

Dispositif de microplastification, utilisant une vis courte avec un rapport L/D d'environ 15 et un diamètre de vis de l'ordre de 12-18 mm pour éviter le risque de dégradation et de détérioration des matières premières ; système de contrôle du volume d'injection de haute précision pour obtenir le contrôle du volume de projection le plus raisonnable et le plus précis.

Le système idéal de contrôle de la vitesse d'injection garantit que le processus de moulage par injection peut être entièrement et parfaitement transmis ; le contrôle précis de la température du moule permet de garantir raisonnablement la qualité de moulage de la matière fondue dans chaque pièce entre les structures complexes ; le moule a une fonction de vide, qui a une stabilité dimensionnelle plus précise et des fonctions auxiliaires d'injection pour les micro-produits.

Une buse qui se scelle elle-même pour éviter la formation de gouttes et un volume d'injection irrégulier ; précis et doux Un système de serrage flexible pour protéger le moule de précision et les conditions de moulage par injection.

Quels sont les points clés du processus de moulage par micro-injection ?

Le moulage par micro-injection implique l'utilisation de machines spécialisées pour injecter de minuscules quantités de matière dans des moules aux détails très fins. Ce procédé est essentiel pour produire des pièces de grande précision dimensionnelle et aux tolérances serrées. Il réduit les déchets et est rentable pour la production de petites séries.

Besoins en matière de moulage par micro-injection capacité d'injection à grande vitesse et pression d'injection élevée4

La température de la matière fondue doit être plus élevée dans la fourchette autorisée et la température de la paroi du moule doit être contrôlée avec précision. Ces conditions sont nécessaires, et il faut concevoir des canaux et des portes de grande taille lors de la mise au point du moule afin que la matière fondue dispose d'un canal d'écoulement plus fiable et d'une capacité de commutation dans la cavité.

Des équipements auxiliaires parfaits : Il est très important d'utiliser des dispositifs de guidage des moules de haute précision, des systèmes d'évacuation des moules, des collecteurs de coulée et des dispositifs mécaniques d'élimination des produits, ainsi que des systèmes d'élimination automatique des portes et des systèmes de nettoyage automatique des moules par activation, voire des systèmes efficaces d'emballage et de traitement des produits.

Quelles sont les caractéristiques du procédé de moulage par micro-injection ?

Le moulage par micro-injection utilise des moules et des équipements spécialisés pour produire des pièces minuscules et complexes avec des tolérances serrées. Il est couramment utilisé dans l'électronique, les appareils médicaux et les applications automobiles. Ce procédé permet de réduire les déchets de matériaux, d'améliorer la précision et de produire en grande quantité des composants de très petite taille.

Les produits moulés par micro-injection se caractérisent par leur petite taille, leur forme unique et leurs zones fonctionnelles complexes. En général, la taille de ces produits varie de quelques microns à quelques centimètres, avec des rapports d'aspect compris entre 1 et 100. Certaines zones fonctionnelles requièrent une résistance élevée, une finition élevée, une grande transparence, etc.

Pour obtenir ces caractéristiques avec une reproductibilité élevée, des exigences particulières doivent être respectées au cours du processus. En particulier, pour assurer un remplissage correct, des vitesses d'injection et des pressions élevées (jusqu'à des centaines ou des milliers de kg/cm2) sont nécessaires. La température du matériau doit être aussi élevée que possible dans la plage autorisée, et la température de la paroi du moule doit également être contrôlée à un niveau élevé.

Pour obtenir une grande taille de grenaille, il faut de grands couloirs et de grandes vannes. De cette manière, vous pouvez contrôler le polymère lorsqu'il s'écoule et ne pas l'abîmer. Vous avez besoin d'un moule spécial doté d'un chauffage et d'un refroidisseur séparés pour contrôler la température du moule. Par exemple, la température du moule doit être élevée lorsque vous le remplissez et basse lorsque vous le refroidissez.

Vous avez donc besoin de deux systèmes d'huile à des températures différentes pour chauffer et refroidir le moule lorsque vous le remplissez et le refroidissez. Pour contrôler le processus, manipuler et emballer les pièces, il faut de meilleurs capteurs de moule, de meilleurs guides de moule, un moyen d'évacuer l'air du moule, un moyen de collecter les canaux, un moyen de sortir les pièces du moule, un moyen de se débarrasser de la porte et un moyen de nettoyer le moule à chaque cycle. Vous avez besoin de tout cela pour fabriquer de bonnes pièces et les collecter.

En ce qui concerne les matériaux, la plupart de ceux qui sont utilisés pour le macro-moulage peuvent également être utilisés pour le micro-moulage. Parmi les matériaux utilisés dans le micro-moulage par injection, citons : POM, PC, PMMA, PA, LCP, PEI et caoutchouc de silicone. Acrylique5

Les matériaux à base d'acrylamide et de siloxane ont également été utilisés dans des applications d'injection de réaction.

Quels sont les avantages du moulage par micro-injection ?

Le moulage par micro-injection permet de créer des composants ultra-petits et complexes avec une précision exceptionnelle. Il minimise le gaspillage de matériaux, réduit les temps de cycle et permet la production en masse de pièces minuscules et complexes. Les principaux avantages sont la réduction des coûts, l'augmentation de la vitesse de production et la possibilité de fabriquer des modèles complexes à petite échelle.

La technologie du micro-moulage présente de nombreux avantages en termes de précision, de traitement et de coût. Ce procédé présente de nombreux avantages, dont voici quelques-uns :

Précision et complexité

Cette technologie avancée de moulage par injection permet de fabriquer des pièces très précises et très variées. Il est possible de fabriquer des pièces très petites et délicates avec des tolérances très serrées. Vous pouvez utiliser des technologies de traitement avancées telles que la CNC et l'EDM pour fabriquer des pièces très petites et délicates avec des tolérances très serrées. noyaux, cavités6et les caractéristiques avec une très bonne précision.

Cette précision est très importante dans les secteurs des dispositifs médicaux, de l'électronique et de la micro-optique, car même une petite différence peut faire une grande différence dans le fonctionnement d'un produit. Cette technologie permet de fabriquer la même chose encore et encore, et donc de produire des pièces en plastique vraiment précises et fiables.

Sélection et compatibilité des matériaux

Le programme soutient également un large éventail de matériels, notamment polymères haute performance7 et les thermoplastiques techniques. Ces matériaux présentent d'excellentes propriétés mécaniques, une résistance chimique et une stabilité thermique.

Différents matériaux peuvent être combinés pour créer des pièces parfaitement adaptées à des utilisations spécifiques. Vous pouvez choisir des matériaux qui fonctionnent bien avec le corps humain, des matériaux qui conduisent l'électricité, des matériaux qui peuvent supporter des températures élevées, et bien d'autres encore. Vous pouvez choisir les bons matériaux pour vous assurer que vos pièces micromoulées font ce qu'elles sont censées faire.

Rapport coût-efficacité et efficience

Contrairement au moulage par injection traditionnel, le micromoulage offre des avantages considérables en termes de coûts. Il nécessite des outils plus petits et moins coûteux, ce qui permet de réaliser des économies. Par exemple, la force de serrage requise est réduite, ce qui permet d'utiliser des machines plus petites et moins coûteuses. Par conséquent, les coûts du micromoulage peuvent être réduits d'environ 40% par rapport aux coûts des moules de taille normale.

Il permet également de réduire les coûts de production en diminuant la durée du cycle. Le procédé utilise des micro-moules, généralement en aluminium, ce qui rend le traitement plus rapide et moins coûteux. Canons compacts, moins de cavités du moule8

et des canaux d'écoulement plus petits permettent également de réduire les coûts. Tous ces éléments réunis rendent le micromoulage rentable. La petite taille des micro-pièces permet également d'utiliser les matériaux de manière efficace, ce qui limite les pertes.

Il permet également d'intégrer plusieurs étapes, telles que l'assemblage ou le surmoulage, dans un seul cycle de production. Cette consolidation du processus améliore l'efficacité et réduit le temps de fabrication global. Avec des moules de micromoulage optimisés et des capacités d'automatisation, la technologie permet d'obtenir des temps de cycle plus rapides, une productivité accrue et un bon rapport coût-efficacité.

Quelles sont les applications du moulage par micro-injection ?

Le moulage par micro-injection est utilisé pour fabriquer des composants minuscules et complexes avec une grande précision. Les applications courantes comprennent les dispositifs médicaux, l'électronique, l'automobile et les biens de consommation. Les principaux avantages sont la réduction des déchets de matériaux, des temps de cycle plus courts et la possibilité de produire des conceptions complexes que les techniques de moulage traditionnelles ne peuvent pas réaliser.

Ce procédé est utile dans de nombreuses applications, en particulier lorsque la taille et la précision sont importantes. Sa capacité à produire de petites pièces plastiques complexes avec la plus grande précision a ouvert la voie à des avancées innovantes dans les industries suivantes :

Industrie des soins de santé

L'industrie des soins de santé doit faire preuve d'une grande précision dans ses activités et doit souvent utiliser des machines très complexes. C'est la raison d'être de la fabrication de dispositifs médicaux. Il s'agit de fabriquer des produits tels que des dispositifs d'administration de médicaments, des systèmes de diagnostic, des cathéters, des composants d'appareils optiques et auditifs, etc.

Cette technologie est particulièrement adaptée à la fabrication d'instruments utilisés dans les opérations chirurgicales où il n'est pas nécessaire d'ouvrir beaucoup le corps, comme la neurochirurgie et les traitements de l'aorte. Elle est également de plus en plus utilisée pour la fabrication de systèmes microfluidiques destinés à des applications médicales. C'est pourquoi l'industrie médicale utilise de plus en plus cette technologie.

Industrie électronique et électrique

Les appareils électroniques devenant de plus en plus petits, l'industrie de l'électronique doit être plus précise. Le moulage par micro-injection est idéal pour fabriquer de nombreuses pièces électroniques différentes. La micro-optique en est un exemple. Elle permet de fabriquer des objets tels que des lasers, des smartphones, des lentilles, des prismes, etc.

Elle fabrique également des pièces microélectroniques telles que des connecteurs, des fiches, des interrupteurs, des puces informatiques, etc. Ces pièces peuvent être utilisées dans les ordinateurs, les téléphones, les lecteurs de musique et d'autres petits appareils électroniques.

Les MEMS s'appuient également sur la technologie du micromoulage. La demande de technologies de moulage avancées dans le processus de fabrication ne cesse de croître. Par exemple, la recherche sur les MEMS biomédicaux et l'application du séquençage de nouvelle génération ont considérablement augmenté la demande de MEMS.

Industries automobile et aérospatiale

L'importance de cette technologie de moulage est évidente dans la fabrication de pièces automobiles, qui nécessitent souvent des conceptions légères et compactes. Elle peut être utilisée pour produire une grande variété de pièces automobiles. Il s'agit notamment de composants de moteurs, de freins et d'autres pièces connexes telles que des joints, des clips, des mécanismes de verrouillage de portes, des interrupteurs, des boutons et des micro-engrenages en plastique.

Quels sont les défis du moulage par micro-injection ?

Le moulage par micro-injection consiste à créer de minuscules pièces de haute précision utilisées dans des secteurs tels que les appareils médicaux, l'électronique et l'automobile. Les principaux défis consistent à maintenir un flux de matière uniforme, à contrôler le rétrécissement des pièces et à minimiser les défauts tels que le gauchissement et les coups courts. Les progrès réalisés dans le domaine de l'équipement et de la science des matériaux permettent de résoudre ces problèmes et d'améliorer l'uniformité et l'efficacité.

Le micro-moulage est un véritable défi. Il faut contrôler le moule et le flux de matériaux. Il faut contrôler la qualité. Il faut être capable de le mettre à l'échelle. Parlons de quelques-uns de ces défis.

Complexité de la conception des outils et des moules

En matière de fabrication de moules et de micro-moulage, il est essentiel de bien faire les choses. Le moindre défaut d'alignement dans la conception du moule d'injection peut avoir un impact important sur la qualité des petites pièces en plastique. Lorsque vous micro-moulez du caoutchouc de silicone liquide, vous devez faire preuve d'encore plus de précision lorsque vous mélangez des matériaux, ajoutez des couleurs et dosez avec précision pour vous assurer que le processus est stable et reproductible.

La construction du moule est un défi technique de taille, principalement en raison de la conception du moule. La conception du moule doit comporter certains éléments pour que les moitiés du moule s'alignent correctement et que la pièce soit bien produite. La conception du moule doit également garantir que les pièces sont bonnes et que le moule dure longtemps afin que vous puissiez fabriquer un grand nombre de pièces. En effet, un moule de micro-injection normal est censé produire des millions de pièces avant de s'éteindre.

Flux de matières et paramètres de moulage par injection

Il est essentiel que le matériau s'écoule correctement. La petite taille de la cavité du moule et les parois minces des micro-pièces peuvent compliquer le remplissage du moule. Vous devez réfléchir à la vitesse d'injection, à la pression, à la température et à la conception de la porte pour vous assurer que le matériau s'écoule de la même manière à chaque fois.

L'équilibre de la pression dans l'empreinte dans les moules à micro-injection garantit un remplissage identique à chaque fois. Une bonne technologie de vanne et une plaque froide bien équilibrée permettent d'éviter les petits coups ou un remplissage incomplet. La température de l'empreinte influe sur la solidification du matériau et sur le moulage de la pièce. Un bon refroidissement de la buse permet de passer du refroidissement pendant le remplissage au chauffage pendant le durcissement.

Si vous disposez de l'espace nécessaire, les barrières directes sont les meilleures. Si vous n'avez pas l'espace nécessaire, vous pouvez utiliser d'autres types de vannes, comme les vannes à film, les vannes de bord ou les vannes à tunnel. Le débordement permet de s'assurer que la pièce est complètement remplie et de se débarrasser de l'air emprisonné. Les chemins de roulement vous aident à réaliser des opérations telles que la découpe, le marquage, l'impression, l'emballage et l'assemblage, ce qui améliore votre flux de travail.

Contrôle de la qualité et inspection des microcomposants

Les microcomposants sont si petits qu'il est difficile de voir s'ils sont défectueux ou s'ils ont la bonne taille. Vous pourriez avoir besoin de machines spéciales pour les photographier ou les mesurer afin de déterminer s'ils sont défectueux.

Il faut aussi avoir un très bon contrôle de la qualité. Cela signifie que vous devez surveiller le processus et utiliser les mathématiques pour vous assurer que vous fabriquez toujours de bonnes pièces.

Considérations relatives à l'évolutivité et à la production

Si la technologie est bien adaptée à la production à petite échelle de microcomposants, l'augmentation de la production peut s'avérer difficile. En outre, la sélection de matériaux appropriés et la disponibilité de quantités suffisantes de matières premières affectent également l'évolutivité du processus.

Par conséquent, les concepteurs et les ingénieurs doivent évaluer soigneusement le temps de cycle, la durabilité du moule et la capacité de la machine. Cela permettra de garantir une production efficace et rentable de volumes importants.

Conclusion

Ainsi, en conclusion, bien que les moulage par injection Bien que le moulage par injection ait ses avantages, il peut ne pas convenir à certaines applications. C'est ainsi qu'est apparue une solution plus précise et plus compacte, le moulage par micro-injection. Ses nombreux avantages et ses applications polyvalentes en font un élément clé de nombreuses industries pour répondre efficacement aux nouveaux défis du marché.

Si vous voulez réussir dans le monde du micro-moulage, vous avez besoin d'un outillage de précision, d'une technologie avancée et de processus de fabrication optimisés. C'est là que Zetar Mold intervient. Nous offrons des services complets de moulage par injection qui utilisent les dernières technologies pour transformer vos idées en réalité. Notre équipe d'ingénieurs expérimentés vous donnera la confiance dont vous avez besoin pour savoir que vous obtenez la meilleure solution de fabrication pour votre projet.

Prenez contact avec nous dès aujourd'hui pour commencer votre voyage de moulage avec Zetar Mold. Travaillons ensemble pour faire de votre vision une réalité !

-

Découvrez le rôle de la température du moule dans le moulage par injection : La température du moule correspond à la température de surface de l'empreinte et du noyau du moule. ↩

-

Découvrez les TYPES DE PORTAILS POUR LE MOULAGE PAR INJECTION : La porte de moulage par injection est le point d'entrée du plastique fondu dans la cavité du moule. ↩

-

En savoir plus sur l'analyse des déformations et les solutions | Défauts du moulage par injection : Le gauchissement dans le moulage par injection se produit lorsque la forme du produit moulé par injection s'écarte de la forme de la cavité du moule. ↩

-

Comprendre la vitesse d'injection et la pression d'injection : à vitesse d'injection égale, une pression d'injection plus élevée améliore la capacité d'écoulement du plastique...... ↩

-

En savoir plus sur le moulage par injection de l'acrylique : L'acrylique est un plastique transparent couramment utilisé pour le moulage par injection. ↩

-

En savoir plus sur les notions de noyau et de cavité dans le moulage par injection : Le noyau et la cavité sont les deux moitiés du moule. ↩

-

En savoir plus sur les plastiques haute performance : Les plastiques haute performance présentent des propriétés mécaniques idéales et une grande stabilité chimique. ↩

-

En savoir plus sur les cavités de moulage : Types, différences, avantages : L'empreinte du moule est un élément essentiel de la production de pièces métalliques. ↩