Les moules à injection sont essentiels à la production de pièces en plastique, constituées de multiples composants qui façonnent et forment des produits dans de nombreuses industries.

Un moule à injection comprend des plaques de noyau et de cavité, des systèmes de carottes et de canaux, des canaux de refroidissement et des broches d'éjection, qui collaborent à la mise en forme, au refroidissement et à la libération des produits plastiques de manière efficace.

Bien que ce résumé présente les composants de base d'un moule d'injection, un aperçu plus approfondi de leurs fonctions et applications spécifiques peut améliorer votre compréhension. Poursuivez votre lecture pour découvrir comment chaque composant contribue à l'efficacité des processus de fabrication.

Les moules à injection nécessitent des plaques à noyau et à cavité.Vrai

Les plaques du noyau et de la cavité sont essentielles pour définir la forme de la pièce moulée, travaillant ensemble pour former ses surfaces intérieures et extérieures.

Tous les moules d'injection sont équipés de systèmes à canaux chauds.Faux

Tous les moules n'utilisent pas de canaux chauds ; certains utilisent des canaux froids, en particulier pour les productions moins complexes ou de faible volume.

Qu'est-ce qu'un moule d'injection ?

Les moules à injection sont des outils essentiels pour la fabrication, car ils permettent de produire de manière précise et reproductible des pièces en plastique de formes et de tailles diverses.

Les moules à injection sont des outils complexes utilisés pour façonner le plastique avec précision et efficacité, ce qui est crucial pour des industries telles que l'automobile, l'électronique et la fabrication de biens de consommation.

Un moule à injection est un outil qui permet de fabriquer des produits en plastique en injectant du plastique fondu dans un moule à injection. cavité du moule1 à l'aide d'une machine de moulage par injection. Une fois le plastique refroidi et durci, le produit plastique souhaité peut être fabriqué. Un moule à injection se compose d'un moule mobile et d'un moule fixe, qui sont installés sur la plaque du moule mobile et la plaque du moule fixe de la machine de moulage par injection. Au cours du processus de moulage par injection, le moule mobile et le moule fixe réalisent conjointement l'injection, le refroidissement et l'éjection du plastique.

Les moules à injection garantissent une grande précision dans la production des pièces.Vrai

Le processus de moulage permet d'obtenir des tolérances serrées, une qualité constante et une réduction des déchets de matériaux, ce qui garantit une production précise des pièces.

Tous les moules d'injection sont en acier.Faux

Si de nombreux moules sont fabriqués en acier pour leur durabilité, d'autres peuvent être fabriqués en aluminium ou dans d'autres matériaux en fonction de l'application et du volume de production.

Quels sont les principaux composants d'un moule d'injection ?

Les moules à injection sont essentiels dans la fabrication, car ils définissent la forme et la fonction d'innombrables produits en plastique en fournissant une structure précise et reproductible.

Un moule à injection se compose d'une base de moule, de broches de guidage, de cavités, de noyaux, d'un système d'éjection, de canaux de refroidissement et d'un système d'écoulement, qui collaborent tous pour façonner, refroidir et éjecter efficacement les pièces moulées.

Moisissures fixes et moisissures mobiles

Le moule fixe et le moule mobile sont deux parties (moitiés de moule) du moule d'injection, qui sont installées respectivement sur les plaques du moule fixe et du moule mobile de la machine de moulage par injection. Pendant l'injection, le moule mobile et le moule fixe sont combinés, et il y a un espace au milieu, appelé cavité. Le plastique fondu est injecté dans la cavité et refroidi pour former un produit.

-

Moule fixe : Le moule fixe est placé sur le plateau fixe de la machine de moulage par injection et ne se déplace pas lors de l'ouverture et de la fermeture de la machine. Il s'agit de la plaque de base du moule fixe, de la base du moule fixe et du noyau du moule fixe. Le noyau de moule fixe combiné au noyau de moule mobile forme la cavité.

-

Moule en mouvement : Le moule mobile est installé sur le plateau mobile du machine de moulage par injection2. Le moule mobile est généralement composé de la base du moule mobile, du siège du moule mobile et du noyau du moule mobile. Le noyau du moule mobile et le noyau du moule fixe forment la cavité du moule.

Cavité et cœur

La cavité et le noyau sont considérés comme la partie principale du moule d'injection car ils définissent la forme et la taille du produit plastique final.

-

Cavité :La cavité est la dépression à l'intérieur du moule et le noyau mobile du moule dans la création de la forme du produit final. La conception de la cavité implique un travail précis afin que les dimensions et l'aspect du produit plastique fabriqué soient satisfaisants.

-

Cœur de métier : Le noyau est la partie saillante du moule qui, avec le noyau fixe, constitue l'intérieur du produit final. Le noyau est constitué de plusieurs sous-parties, à savoir le noyau principal et le noyau auxiliaire, afin de s'adapter à des structures de produits complexes.

Système de guidage

Le système de guidage garantit que le moule mobile et le moule fixe sont alignés avec précision pendant le processus d'ouverture et de fermeture, afin d'éviter que les produits finaux ne soient imprécis en raison d'un mauvais alignement des moules. Le système de guidage système de guidage3 se compose principalement d'un axe de guidage principal et d'un manchon de guidage.

-

Goupilles de guidage4: Les goupilles de guidage sont installées sur la plaque de base mobile du moule pour guider le mouvement d'ouverture et de fermeture de la base du moule et garantir que le moule peut être centré avec précision. Les goupilles de guidage sont généralement fabriquées en acier à haute résistance et sont usinées avec précision pour garantir leur rectitude et leur résistance à l'usure.

-

Douilles de guidage : Les douilles de guidage sont installées sur la plaque de base du moule fixe et utilisées conjointement avec la broche de guidage. Les exigences de coaxialité entre la douille de guidage et la broche de guidage sont relativement élevées, et le diamètre intérieur de la douille de guidage doit être étroitement adapté au diamètre extérieur de la broche de guidage.

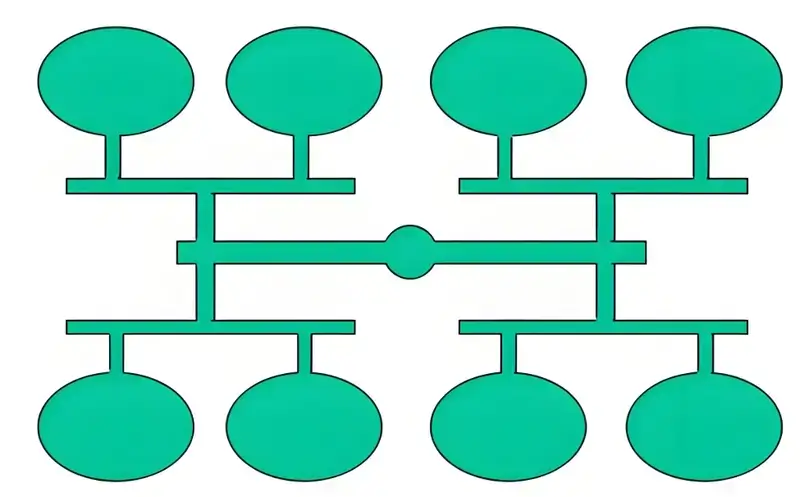

Système de coureurs

Le système de canaux dirige le plastique fondu vers la cavité de la boîte et se compose d'un canal principal, d'un canal secondaire, d'une porte et d'un puits de refroidissement.

-

Principal Runner : Le canal principal est la partie du moule par laquelle le plastique fondu est acheminé de la buse de la machine de moulage par injection directement dans la cavité du moule et se trouve de préférence du côté du moule fixe. La conception du canal principal doit garantir un écoulement régulier du plastique et minimiser la perte de pression.

-

Sous-coureur : La sous-goulotte distribue le plastique fondu dans chaque cavité, généralement entre les moules mobiles et les moules fixes. La forme et la taille de la section transversale de la sous-goulotte doivent être bien conçues pour assurer une distribution uniforme du plastique dans chaque cavité.

-

Porte : L'opercule est le segment final du canal par lequel le plastique pénètre dans la cavité. Sa forme et ses dimensions ont une incidence sur la qualité des produits fabriqués. Les types de portillons les plus courants sont le portillon à broches, le portillon à bords et le portillon sous-marin.

-

Puits de limaces froides : Le puits de refroidissement est celui qui retient les déchets qui se forment après le refroidissement du moule afin d'éviter qu'ils n'interfèrent avec l'injection suivante. Le puits de déchets froids est normalement placé à l'extrémité du sous-moule et doit être capable d'évacuer efficacement les matériaux froids.

Système de ventilation

La fonction du système d'échappement est d'évacuer l'air et les autres gaz de la cavité afin d'éviter la formation de bulles ou de vides susceptibles d'affecter la qualité du produit. Le système d'échappement peut être constitué de rainures d'échappement, de trous d'échappement ou de l'espace entre les surfaces de séparation.

-

Rainures d'aération : Les rainures d'aération sont de minces espaces longitudinaux sur les bords de la cavité du moule, normalement situés sur la partie la plus épaisse ou la plus éloignée de la porte. Les paramètres des rainures d'aération doivent être définis avec une grande précision pour assurer une bonne aération sans compromettre l'aspect du produit.

-

Trous d'aération5: Les évents sont de fines ouvertures situées sur le moule qui facilitent l'évacuation des gaz à l'intérieur de la cavité. Les orifices d'aération doivent être conçus et placés de manière appropriée afin de ne pas être facilement obstrués par le plastique en fusion.

Système de refroidissement

La fonction principale du système de refroidissement est de contrôler la température du moule afin de garantir que le produit plastique se refroidisse et se solidifie dans un délai raisonnable. Le système de refroidissement se compose généralement de canaux d'eau de refroidissement et de liquide de refroidissement. Les canaux d'eau de refroidissement sont généralement placés près de la cavité et du noyau du moule, et le liquide de refroidissement qui circule évacue la chaleur du moule pour garantir la qualité du produit et l'efficacité de la production.

-

Canaux de refroidissement6: Les canaux de refroidissement sont des canaux de circulation d'eau qui sont créés dans le moule, généralement par le biais d'une opération de perçage. La distribution d'un canal de refroidissement doit être raisonnable, principalement pour assurer un bon refroidissement du moule.

-

Liquide de refroidissement : Le moyen de refroidissement du moule consiste à utiliser un liquide, soit de l'eau, soit de l'huile, pour évacuer la chaleur. La vitesse à laquelle le fluide de refroidissement s'écoule et la température à laquelle il s'écoule jouent un rôle important dans l'ensemble du processus et doivent donc être régulées en fonction des produits à fabriquer.

Système d'éjection

Le système de démoulage retire le produit plastique refroidi et solidifié de la cavité du moule à l'aide de broches d'éjection, de plaques d'éjection et d'un système d'éjection.

-

Goupilles d'éjection7: Les broches d'éjection sont un élément important du système d'éjection. Elles se déplacent sous l'action de la plaque d'éjection pour éjecter le produit de la cavité. Le type et la position de l'éjecteur doivent être choisis en fonction de la forme et de la taille du produit moulé afin de garantir une force d'éjection uniforme.

-

Plaques d'éjection : Les plaques d'éjection sont des plaques dans lesquelles des broches d'éjection sont fixées et sont actionnées par le système d'éjection. Les plaques d'éjection glissent normalement contre la plaque de base du moule en mouvement, de sorte que les actions d'éjection coïncident.

-

Mécanismes d'éjection : Les moyens d'éjection actionnent les plaques et les broches d'éjection et sont généralement assurés par des cylindres d'éjection ou des vérins hydrauliques d'éjection. La conception des mécanismes d'éjection doit garantir une force d'éjection suffisante et une action en douceur.

Système de support et de positionnement

Le système de support et de positionnement est chargé de soutenir et de fixer les composants du moule tout en maintenant la stabilité et la précision du moule pendant son utilisation. Dans la plupart des cas, le système nécessite un cadre de moule, des colonnes de support et des broches de positionnement.

-

Cadre du moule8: Le cadre du moule supporte l'ensemble de la structure du moule et est généralement en acier. Le cadre du moule doit être conçu de manière à gérer la rigidité et la stabilité du moule afin de gérer les forces pour le moulage par injection.

-

Colonnes de soutien : Les colonnes de support soutiennent et fixent les moules mobiles et fixes. Elles sont généralement situées dans les angles et à certains points clés des moules mobiles et fixes. La conception des colonnes de soutien doit dépendre de la taille et du poids du moule afin de tenir compte de la stabilité ou non de la structure.

-

Épingles de positionnement :Les goupilles de positionnement sont utilisées pour assurer le positionnement correct des moules mobiles et fixes. Ces goupilles sont généralement situées sur le plan de joint. La conception et la précision de traitement des goupilles de positionnement déterminent directement le centrage de la position du moule.

Les moules d'injection sont constitués de plusieurs composants travaillant en harmonie.Vrai

Aucune explication n'est disponible.

Le système d'éjection n'est pas nécessaire dans les moules d'injection modernes.Faux

Le système d'éjection est essentiel pour libérer les pièces finies du moule, prévenir les dommages et assurer des cycles de production sans heurts.

Quels sont les composants auxiliaires d'un moule d'injection ?

Les composants auxiliaires sont essentiels pour améliorer la fonctionnalité et l'efficacité des moules d'injection et ont un impact sur divers processus de fabrication.

Les composants auxiliaires des moules d'injection, tels que les bases de moules et les broches d'éjection, améliorent la précision du moulage, l'efficacité du refroidissement et l'éjection des pièces, optimisant ainsi les performances globales.

Plaque de roulement

La plaque de coulée oriente le plastique fondu vers chaque cavité, normalement située sur le moule stationnaire. La structure de la plaque de coulée, qui comprend principalement la conception et la précision de l'usinage, aura un impact important sur la qualification des produits en plastique et la stabilité du processus d'injection.

- Design de la plaque de coulissage : La conception du plateau de coulée doit tenir compte des moyens d'obtenir un écoulement régulier et une bonne dispersion de la matière plastique fondue. Les dimensions de la section transversale de la plaque de coulée doivent être déterminées afin de réduire la résistance à l'écoulement et la chute de pression d'injection.

Inserts

Les inserts forment des structures complexes ou des formes spéciales dans le moule, généralement conçues pour être amovibles afin de faciliter l'entretien et le remplacement. Lors de la conception des inserts, les problèmes d'assemblage et d'usinage spécifique doivent être pris en compte afin que le produit final soit de haute qualité.

Joints

Les joints ne permettent pas la fuite du plastique fondu déjà formé ou du liquide de refroidissement, ce qui garantit le bon déroulement du processus d'injection. Les éléments d'étanchéité courants sont les joints toriques, les bagues d'étanchéité, etc., qui doivent être placés dans les principales sections d'étanchéité du moule.

-

Joint torique : Joint torique9 est un joint couramment utilisé dans le circuit d'eau de refroidissement et le système hydraulique du moule. Le matériau et la taille du joint torique doivent être sélectionnés en fonction des conditions d'utilisation afin de garantir ses performances d'étanchéité et sa durabilité.

-

Bagues d'étanchéité : Les bagues d'étanchéité sont utilisées au niveau des surfaces de séparation et des systèmes de guidage du moule pour empêcher les fuites de granulés de plastique, de matière en fusion ou de liquide de refroidissement. Les bagues d'étanchéité doivent être sélectionnées en fonction de l'environnement d'application afin d'obtenir la meilleure efficacité d'étanchéité et la meilleure durabilité.

Sources et zones tampons

Les ressorts et les tampons permettent de réduire et d'absorber la force d'impact lors de l'ouverture et de la fermeture du moule, contribuant ainsi à protéger les moules et la machine de moulage par injection. Les spécifications et les paramètres des ressorts et des tampons doivent être choisis en fonction de la taille du moule et de son poids afin d'assurer la fonction et la durabilité des ressorts et des tampons.

-

Les ressorts : Les ressorts sont utilisés dans les systèmes d'éjection et les systèmes de guidage pour fournir une force élastique à l'action d'éjection et aux systèmes de guidage. Les ressorts, leurs spécifications et leurs paramètres doivent être sélectionnés et conçus en fonction de la structure et de l'utilisation du moule.

-

Tampons : Le tampon peut protéger le moule et la machine de moulage par injection lors d'opérations telles que l'ouverture et la fermeture du moule. Le tampon du moule doit disperser efficacement la force d'impact en fonction de la qualité du moule et de la vitesse de fermeture du moule.

Les composants auxiliaires améliorent la précision des moules d'injection.Vrai

Les composants tels que les broches de guidage et les broches d'éjection sont conçus pour garantir la précision et la cohérence, ce qui permet d'obtenir des résultats de moulage précis.

Tous les moules à injection nécessitent les mêmes composants auxiliaires.Faux

Des moules différents nécessitent des composants auxiliaires différents, en fonction de facteurs tels que la complexité de la conception et les exigences de production.

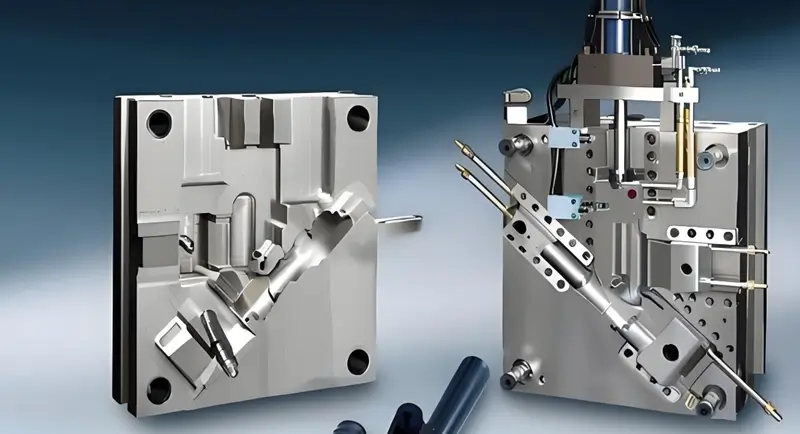

Comment un moule d'injection est-il conçu et fabriqué ?

La conception et la fabrication de moules d'injection sont des processus essentiels pour produire des pièces plastiques efficaces et de haute qualité, destinées à des industries allant de l'automobile aux produits de consommation.

La conception de moules à injection consiste à créer des modèles détaillés pour façonner des pièces en plastique avec précision. Les éléments essentiels comprennent la conception de la cavité du moule, la sélection des matériaux et les techniques de fabrication, garantissant une production précise et la longévité du moule.

Conception des moules

La conception du moule est un facteur crucial lors de la création d'un moule d'injection, car elle influence l'efficacité et la durabilité du moule. Il est donc nécessaire de prendre en compte des facteurs organisationnels et technologiques tels que la structure et la taille d'un produit, les caractéristiques du matériau et son retrait, la machine de moulage par injection et les spécifications du processus pour juger de la rationalité et de la fabricabilité de la conception du moule choisi.

-

Conception de la structure du produit : La structure et les dimensions du produit sont l'aspect fondamental de la conception du moule, c'est pourquoi il existe des exigences précises en matière de taille et de forme du moule. Les concepteurs doivent choisir une structure et une taille raisonnables en fonction de la fonction du produit et de la technique de traitement spécifique. Les aspects de fabrication importants de la conception doivent inclure la difficulté de fabrication et le coût du moule si ce dernier permet d'obtenir les meilleurs résultats en matière de fabrication.

-

Sélection des matériaux10: Le choix des matériaux de moulage a un impact significatif sur les performances et la longévité du moule. Les matériaux les plus courants sont l'acier, l'alliage d'aluminium et le plastique technique. Les décisions relatives à la sélection des matériaux doivent dépendre du matériau du produit, de la taille du lot de production et de l'utilisation des moules.

-

Caractéristiques d'écoulement et rétrécissement : L'écoulement de la matière plastique et le retrait qui se produit pendant le processus de moulage affectent fortement la conception du moule. Il est proposé qu'en fonction de l'écoulement de la matière et de la tendance au retrait, les concepteurs décident d'une structure de cavité et de noyau appropriée pour améliorer la précision dimensionnelle du produit final, ainsi que la qualité de l'apparence.

-

Paramètres de la machine de moulage par injection11: Les paramètres des machines de moulage par injection sont étroitement liés à la conception et à la fabrication des moules. Les concepteurs doivent déterminer une structure et une taille de moule raisonnables en fonction de paramètres tels que le volume d'injection maximal, la force de serrage et la taille du moule, afin de garantir la compatibilité du moule et l'efficacité de la production.

Fabrication de moules

La fabrication de moules implique la sélection des matériaux, puis le traitement, l'assemblage et le débogage des pièces. Toute fabrication de moule doit respecter les dessins de conception et le déroulement du processus afin de garantir la précision et la haute qualité du moule.

-

Traitement des matériaux : La fabrication de moules implique principalement un traitement des matériaux qui comprend la coupe, le perçage, le fraisage et le traitement thermique. Pour l'essentiel, les normes élevées en matière de précision de travail et le traitement approprié des matériaux ont une influence décisive sur le moule et sa durabilité.

-

Assemblage des pièces :Il s'agit du processus d'assemblage des composants individuels d'un moule pour en faire un moule complet. Lors du processus d'assemblage, chaque assemblage doit répondre aux exigences de conception stipulées afin d'améliorer la précision d'ajustement des pièces individuelles et les performances du moule.

-

Débogage des moules : Le débogage du moule est le processus final après la fabrication du moule, qui permet de vérifier la conformité de la conception et de la fabrication du moule aux normes et de résoudre les problèmes éventuels. Le débogage implique normalement plusieurs injections et modifications du moule jusqu'à ce que les performances et la qualité souhaitées soient observées.

Procès de la moisissure

Après la fabrication du moule d'injection, l'essai du moule doit être effectué pour vérifier si le moule répond aux exigences de conception et de fabrication, ainsi que pour détecter les problèmes existants. Dans la plupart des cas, l'essai du moule implique plusieurs tirs dans le moule et des modifications ultérieures pour aligner le moule sur les normes de performance et de qualité souhaitables.

-

Préparation du procès : Il faut préparer l'essai en mettant en œuvre des processus tels que le nettoyage et la lubrification des moules, le débogage des machines de moulage par injection et la préparation des matières premières à utiliser. La préparation de l'essai garantit le bon déroulement de l'essai et la précision des résultats.

-

Procédure de jugement : Les injections et les ajustements effectués constituent plusieurs étapes d'un essai, qui permet de vérifier la conception et la fabrication du moule. Tout au long de la période d'essai, le résultat de chaque injection doit être documenté pour l'évaluation des performances et de la qualité, afin d'identifier et de résoudre les problèmes jusqu'à ce que le moule atteigne les performances et la qualité attendues.

-

Analyse des résultats des essais12: L'analyse des résultats des essais est une étape importante, qui sert de référence pour la confirmation de la conception et de la fabrication du moule. L'évaluation des résultats obtenus lors de l'essai permet de révéler les défauts qui auraient pu affecter la qualité finale du moule. L'analyse doit porter sur des aspects tels que les dimensions d'un produit et sa qualité esthétique, les conditions de travail des moules, etc. la durabilité, etc.

Les moules d'injection sont toujours fabriqués en métal.Faux

Si le métal est généralement utilisé pour sa durabilité, certains moules destinés à la production de faibles volumes ou de prototypes peuvent être fabriqués en plastique ou en silicone.

La précision dans la conception des moules a un impact sur la qualité du produit final.Vrai

Une conception précise des moules garantit que les pièces sont produites avec des dimensions et des tolérances correctes, ce qui permet d'obtenir des produits finaux de haute qualité.

Conclusion

Les moules à injection jouent un rôle important dans la production actuelle. La structure des moules à injection est très complexe et les principaux composants sont également divers, moules d'injection13 sont devenus la clé du processus de fabrication des pièces moulées par injection de plastique.

La compréhension des composants des moules à injection et de leurs fonctions est plus propice à l'amélioration du niveau de conception et de fabrication des moules et à la promotion de la modernisation de l'industrie manufacturière. Je pense que l'introduction détaillée de cet article aux moules à injection et à leurs composants sera utile aux lecteurs.

-

L'exploration du concept de cavité de moulage vous permettra d'approfondir vos connaissances sur la manière dont les produits en plastique sont façonnés et formés. ↩

-

Il est essentiel de comprendre la machine de moulage par injection pour appréhender l'ensemble du processus de moulage par injection et ses applications. ↩

-

L'étude du système de guidage vous aidera à comprendre comment la précision et l'alignement sont maintenus dans le processus de moulage par injection. ↩

-

Il est essentiel de comprendre les goupilles de guidage pour garantir un alignement précis des moules et améliorer la qualité des produits dans les processus de moulage par injection. ↩

-

La connaissance des trous d'aération peut contribuer à prévenir les défauts dans les produits moulés en assurant une libération correcte des gaz pendant le processus d'injection. ↩

-

L'exploration des canaux de refroidissement peut permettre d'optimiser le contrôle de la température des moules, ce qui améliore la qualité des produits et l'efficacité de la production. ↩

-

La compréhension des broches d'éjection est essentielle pour optimiser le processus d'éjection dans le moulage par injection et garantir la qualité et l'efficacité du produit. ↩

-

L'étude de la conception des cadres de moules peut améliorer votre connaissance de la stabilité et de la rigidité du moulage par injection, ce qui permet d'obtenir de meilleurs résultats pour les produits. ↩

-

L'apprentissage de la sélection des joints toriques peut améliorer de manière significative les performances d'étanchéité et la durabilité de vos processus de moulage par injection. ↩

-

L'exploration de cette ressource permettra de mieux choisir les bons matériaux pour une performance et une longévité optimales des moules. ↩

-

Il est essentiel de comprendre ces paramètres pour s'assurer que la conception du moule s'aligne sur les capacités de la machine, améliorant ainsi l'efficacité de la production. ↩

-

Ce lien vous guidera à travers les étapes essentielles de l'évaluation des résultats des essais, en veillant à ce que votre moule réponde aux normes de qualité. ↩

-

Tout ce qu'il faut savoir sur les moules d'injection plastique : Les moules d'injection plastique façonnent le plastique en injectant de la matière en fusion dans une cavité de moule, où elle refroidit et se solidifie pour former une pièce. ↩