Les angles de dépouille sont essentiels dans le moulage par injection, car ils facilitent l'éjection des pièces et réduisent les défauts. Une conception correcte améliore l'efficacité de la fabrication et la qualité des produits.

Les angles de dépouille (1-3 degrés) empêchent le collage et les défauts dans les pièces moulées pour un démoulage en douceur. Les angles spécifiques dépendent du matériau, de la texture et de la complexité du moule, ce qui améliore l'efficacité de la production et l'esthétique.

La compréhension des angles de dépouille est essentielle pour optimiser la conception des moules. Des facteurs tels que le retrait du matériau, la finition de la surface et la géométrie de la pièce influencent la dépouille idéale. Lisez la suite pour découvrir les meilleures pratiques de conception des angles de dépouille dans le moulage par injection.

Les angles de dépouille réduisent la force d'éjection lors du moulage par injection.Vrai

Un angle de dépouille approprié minimise la friction entre la pièce et le moule, ce qui rend l'éjection plus douce et évite les dommages.

Toutes les pièces moulées par injection nécessitent un angle de dépouille.Faux

Si la plupart des pièces bénéficient d'angles de dépouille, certains matériaux à faible frottement ou certaines conceptions flexibles peuvent permettre une dépouille nulle ou minimale.

Quelle est la définition et l'importance de l'angle de dépouille ?

Les angles de dépouille sont essentiels dans le moulage par injection, car ils garantissent une éjection en douceur des pièces et évitent d'endommager le moule ou le produit final.

Un angle de dépouille est une légère conicité sur les pièces moulées pour faciliter le démoulage, éviter les défauts, réduire la force d'éjection et prolonger la durée de vie du moule. Il est généralement compris entre 1 et 3 degrés.

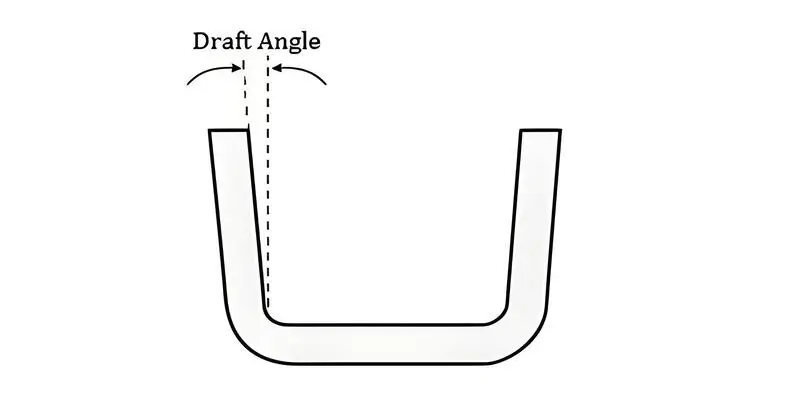

Définition de l'angle de dépouille

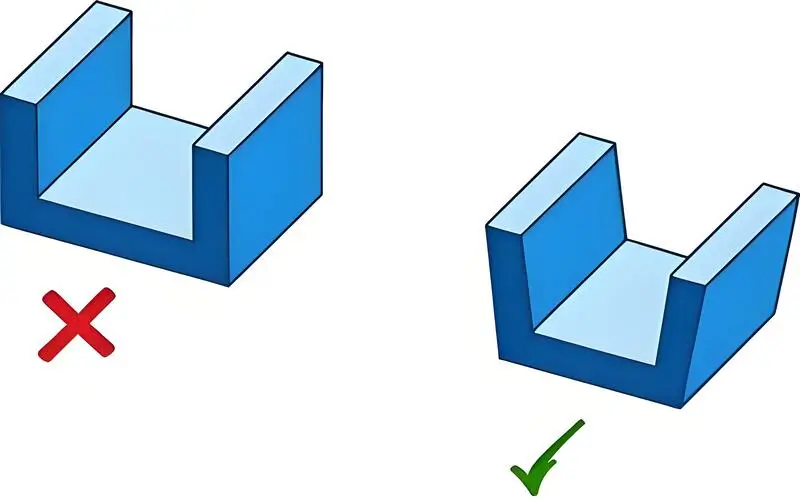

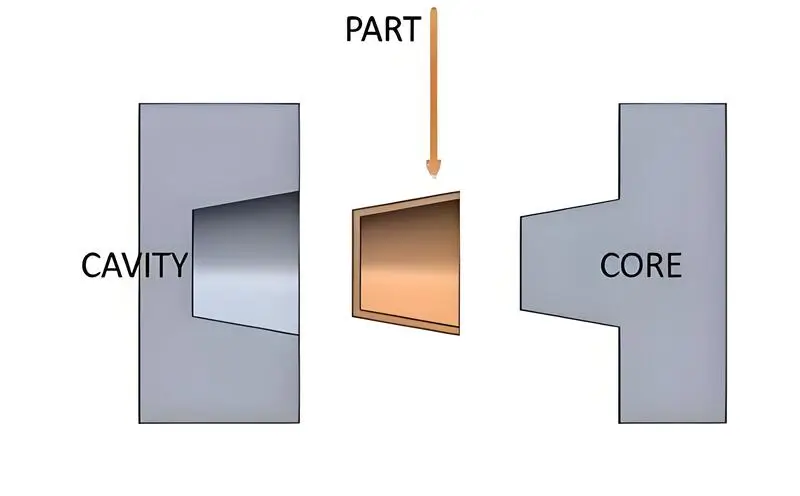

L'angle de dépouille est l'angle formé entre la cavité ou le noyau du moule et le sens d'ouverture du moule, c'est-à-dire l'inclinaison de la paroi du moule par rapport au sens d'ouverture. Cet angle facilite le démoulage de la pièce en plastique sans craindre de l'endommager ou de la déformer.

Importance de l'angle de dépouille

Une bonne conception angle de dépouille1 est capable d'éviter les imperfections telles que les produits rayés et déformés pendant le processus d'éjection, ce qui permet d'améliorer la finition de la surface du produit et d'incorporer des précisions élevées. En outre, l'obtention d'un angle de dépouille correct peut augmenter la durée de vie du moule et réduire les coûts de production. Si l'angle de dépouille choisi est trop faible, la résistance à l'éjection est élevée, ce qui entraîne des rayures de surface ou des déformations de la pièce en plastique. Par conséquent, une conception raisonnable de l'angle de dépouille contribue à promouvoir la qualité et l'efficacité de la production.

Les angles de dépouille permettent d'éviter d'endommager les pièces moulées lors de l'éjection.Vrai

Sans angles de dépouille, les pièces peuvent coller au moule, entraînant des déformations ou des défauts de surface lors de l'éjection.

Toutes les pièces moulées par injection nécessitent un angle de dépouille.Faux

Si la plupart des pièces bénéficient d'angles de dépouille, certaines conceptions, telles que les matériaux flexibles ou les géométries spécifiques, peuvent ne pas en avoir besoin.

Quels sont les facteurs qui influencent la conception d'un angle de tirant d'air ?

Les angles de dépouille sont essentiels dans le moulage par injection, car ils facilitent l'éjection des pièces et réduisent les défauts. Une conception appropriée améliore l'efficacité de la fabrication et la qualité des produits dans tous les secteurs.

Les angles de dépouille sont déterminés par le type de matériau, l'état de surface, la complexité du moule et la géométrie de la pièce, et varient généralement de 1° à 3°. Une conception appropriée minimise les frottements, prévient les défauts et prolonge la durée de vie du moule, en tenant compte du retrait du matériau et des besoins en matière de texture.

Matière plastique

Les degrés de rétrécissement et les niveaux de frottement des différents types de plastique varient également, et des angles de dépouille différents sont donc nécessaires. Par exemple, pour le polyéthylène et le polypropylène, des angles de dépouille plus petits sont souhaitables, mais pour le nylon, l'angle de dépouille du moulage par injection est relativement plus grand. Angles de dépouille recommandés pour les matières plastiques2 sont les suivants :

Polyéthylène (PE) : 0.5°-1.5°

Polypropylène (PP) : 1°-2°.

Polystyrène (PS) : 0.5°-1.5°

ABS : 1°-2°

Nylon (PA) : 2°-3°

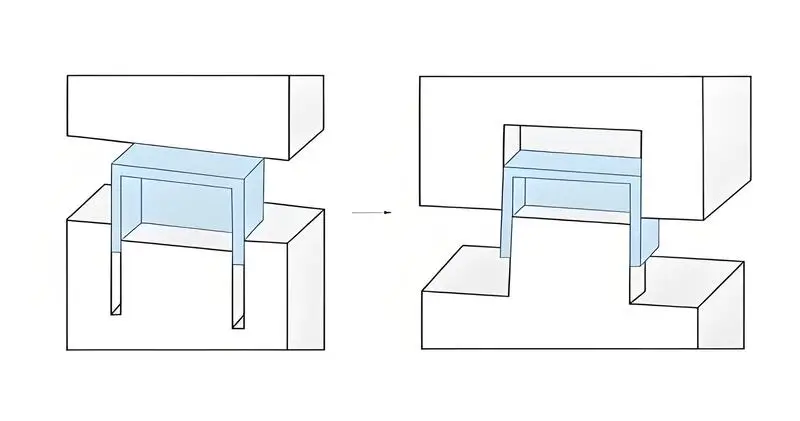

Structure du produit

L'angle de dépouille est également influencé par la forme et la structure du produit. Il convient de noter que les produits ayant des formes complexes et une épaisseur de paroi inégale doivent avoir un angle de dépouille plus important pour faciliter le démoulage. Par exemple, les pièces présentant des caractéristiques géométriques complexes ou des microcaractéristiques telles que des nervures internes génèreront beaucoup de résistance pendant le démoulage, de sorte que l'angle de dépouille doit être augmenté.

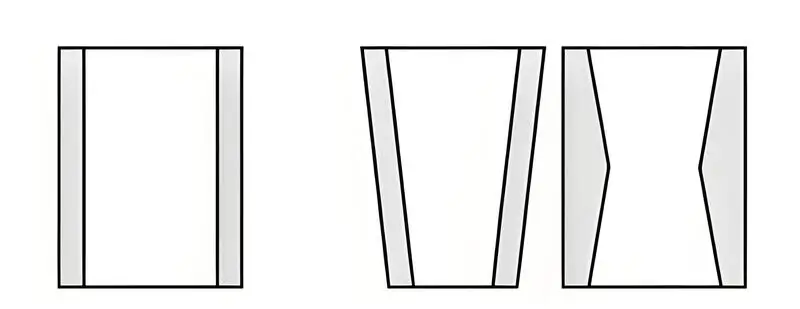

Traitement des moules Précision

Plus le précision du traitement des moules3 et plus la surface est lisse, plus l'angle de dépouille nécessaire est faible. Au contraire, si la surface du moule est rugueuse, l'angle de dépouille doit être augmenté pour réduire la force d'éjection. La lubrification, le traitement de haute précision et les traitements de surface tels que le polissage et le chromage peuvent contribuer à réduire le frottement et à améliorer l'efficacité de l'éjection.

Paramètres du processus d'injection

D'autres paramètres importants du processus, tels que pression d'injection4La pression d'injection, la température et la vitesse ont également une incidence sur la conception de l'angle de dépouille. Une pression et une température d'injection plus élevées ont pour effet d'augmenter le taux de rétraction de la pièce en plastique et peuvent nécessiter un angle de dépouille plus important. La variation des conditions du processus a un impact sur le comportement du matériau en termes d'écoulement et de solidification, ce qui signifie que ces éléments doivent être pris en compte dans le processus de conception.

Les angles de dépouille permettent d'éviter d'endommager les pièces lors de l'éjection.Vrai

Un angle de dépouille approprié réduit la friction entre la pièce moulée et l'outil, ce qui permet une éjection en douceur et minimise les défauts.

Toutes les pièces moulées par injection nécessitent un angle de dépouille.Faux

Si la plupart des pièces bénéficient d'angles de dépouille, certaines conceptions avec des matériaux flexibles ou des mécanismes d'éjection spéciaux peuvent ne pas en avoir besoin.

Quels sont les principes de base de la conception d'un angle de dépouille ?

Les angles de dépouille sont essentiels dans le moulage par injection, car ils facilitent l'éjection des pièces et réduisent les défauts. Une bonne conception des angles de dépouille améliore l'efficacité de la fabrication et prolonge la durée de vie des moules.

Les angles de dépouille, généralement compris entre 1° et 3°, facilitent l'éjection en douceur des pièces moulées, en évitant le collage et la déformation. Ils améliorent la qualité des pièces, réduisent l'usure et augmentent l'efficacité de la production, en fonction du matériau et de la texture.

Sélection de l'angle d'étirage en fonction du type de plastique

Les différents matériaux plastiques ont des exigences spécifiques en matière d'angle de dépouille. Les angles de dépouille de référence pour les matières plastiques courantes sont les suivants :

Polyéthylène (PE) : 0.5°-1.5°

Polypropylène (PP) : 1°-2°.

Polystyrène (PS) : 0.5°-1.5°

ABS : 1°-2°

Nylon (PA) : 2°-3°

Tenir compte de l'épaisseur et de la forme de la paroi du produit

Plus le retrait des produits à parois épaisses est important, plus l'angle de dépouille nécessaire est élevé. Les produits présentant des formes complexes, telles que des filets internes ou des rainures, nécessitent également des angles de dépouille plus importants.

Assurer une surface de moule lisse

L'amélioration de la finition de la surface du moule contribuera certainement à minimiser la résistance à l'éjection, ce qui signifie qu'elle minimisera l'angle de dépouille qui est nécessaire dans le processus de moulage. Les pratiques courantes sont le polissage et le chromage.

Garantir des paramètres d'injection raisonnables

Lors de la conception de l'angle de dépouille, les paramètres nécessaires du processus d'injection doivent être pris en considération afin de garantir la conformité de la conception du moule avec le processus d'injection. Par exemple, la diminution de la pression et de la température d'injection réduira le taux de rétrécissement de la pièce plastique conçue et, par conséquent, améliorera la conception de l'angle de dépouille.

Les angles de dépouille permettent d'éviter le collage des pièces lors de l'éjection.Vrai

Un angle de dépouille approprié réduit la friction entre la pièce et le moule, ce qui facilite le retrait sans dommage.

Toutes les pièces moulées par injection nécessitent un angle de dépouille.Faux

Certaines pièces, en particulier celles qui utilisent des matériaux flexibles ou des conceptions de moules spécifiques, peuvent ne pas nécessiter d'angle de dépouille.

Quelle est la relation entre l'angle d'étirement et la durée de vie des moules ?

Les angles de dépouille jouent un rôle crucial dans le moulage par injection, car ils ont un impact direct sur la longévité du moule et l'efficacité de l'éjection des pièces. Des angles de dépouille appropriés réduisent l'usure et prolongent la durée de vie du moule.

Les angles de dépouille réduisent le frottement lors de l'éjection des pièces, minimisant ainsi les contraintes sur le moule et évitant le collage et les dommages. Des angles appropriés prolongent la durée de vie des moules, améliorent l'efficacité et diminuent les coûts de production en réduisant les besoins de maintenance et en prévenant les défaillances précoces des moules.

Un angle de dépouille raisonnable peut non seulement affecter la qualité des pièces en plastique, mais aussi agir directement sur la durée de vie du moule. Lorsque l'angle de dépouille est trop faible, il y a beaucoup de friction entre la pièce en plastique et le moule, ce qui use la surface ; lorsque l'angle de dépouille est trop grand, il influence les dimensions du produit. Ainsi, les angles de dépouille requis dépendent du type de matériau utilisé dans le moule, du type de traitement de surface requis et d'autres facteurs qui garantiront une plus longue durée de vie du moule et une meilleure efficacité.

Des angles de dépouille plus importants prolongent la durée de vie des moules en réduisant les frottements.Vrai

L'augmentation des angles de dépouille facilite le démoulage des pièces, ce qui réduit les contraintes mécaniques et prolonge la durée de vie des moules.

Les angles de dépouille ne sont pas nécessaires pour le moulage par injection.Faux

Sans angles de dépouille, les pièces risquent de coller au moule, ce qui entraîne des défauts, une usure accrue, une maintenance fréquente et, en fin de compte, une réduction de la durée de vie du moule.

Quelles sont les méthodes pour optimiser l'angle de dépouille ?

L'optimisation de l'angle de dépouille dans le moulage par injection améliore l'éjection des pièces, réduit les défauts et améliore l'efficacité globale de la production. Des angles de dépouille appropriés minimisent les frottements et garantissent des pièces moulées de haute qualité.

L'optimisation de l'angle de dépouille permet d'ajuster les angles en fonction du matériau, de l'épaisseur et de la géométrie, généralement de 1 à 3 degrés. Les surfaces texturées ont besoin de plus. Des angles appropriés améliorent le démoulage, réduisent l'usure et augmentent la durabilité.

Conception assistée par ordinateur (CAO)

Les logiciels de CAO permettent de calculer et de simuler avec précision les angles de dépouille des moules d'injection. Le pré-calcul et la simulation des angles idéaux peuvent réduire la possibilité d'une conception aveugle et donc améliorer l'efficacité de la conception. Par exemple, l'utilisation d'un logiciel d'analyse des dépouilles permet de repérer et de modifier les zones susceptibles de poser problème.

Simulation numérique

Dans la conception des moules, la technologie de simulation numérique permet de prévoir les effets des différents angles de dépouille sur la qualité du produit fini et la durée de vie du moule, ce qui aide à sélectionner les schémas de conception les plus appropriés. Les calculs possibles avec Analyse par éléments finis (FEA)5 Les logiciels comprennent la distribution des contraintes et la déformation pendant le processus d'injection, ce qui peut aider à choisir le bon angle de dépouille pour le micro-moule.

Vérification expérimentale

Dans le processus de production réel, il est nécessaire de comparer les effets des différents angles de dépouille par confirmation expérimentale afin d'optimiser progressivement l'angle. Au cours des expériences, la mesure force d'éjection6 et l'observation du produit qualité de la surface7 peut évaluer la rationalité de l'angle d'attaque.

Considération globale

Lors de la conception de l'angle de dépouille, il convient de tenir compte des caractéristiques du matériau, de la structure du produit, du traitement du moule et des paramètres du processus d'injection, de sorte que l'angle de dépouille conçu soit capable de préserver la qualité du produit et la durabilité du moule.

Un angle de dépouille approprié réduit la force d'éjection lors du moulage par injection.Vrai

Avec un angle de dépouille approprié, les pièces se démoulent en douceur, ce qui réduit les contraintes sur la pièce et l'outillage.

Toutes les pièces moulées par injection nécessitent un angle de dépouille.Faux

Certaines pièces, comme les matériaux souples ou celles qui utilisent des méthodes d'éjection spécialisées, peuvent ne pas nécessiter d'angle de dépouille.

Quels sont les problèmes courants et les solutions pour l'angle de dépouille des moules d'injection ?

L'angle de dépouille est essentiel pour l'éjection en douceur des pièces dans le moulage par injection. Des angles inadéquats peuvent entraîner des défauts, des inefficacités et des coûts élevés.

Un angle de dépouille équilibré lors du moulage facilite le démoulage des pièces, évite les déformations, minimise les difficultés d'éjection et réduit l'usure du moule, ce qui favorise une production sans heurts et moins de défauts.

Ejection difficile

Lorsque des difficultés d'éjection surviennent au cours de la production, l'angle de dépouille doit être mesuré afin de déterminer s'il est trop faible. Afin d'optimiser la séparation, l'angle de dépouille doit être augmenté et la surface du moule peut être polie ou chromée pour réduire la friction.

Déformation du produit

Même lorsque le produit est éjecté, il se déforme en raison d'un angle de dépouille trop important ou, dans d'autres cas, en raison de l'absence d'une conception raisonnable du moule. La conception du moule doit être évaluée en fonction de la compatibilité avec la forme géométrique du produit, tandis que l'angle approprié de la dépouille doit être sélectionné.

Rayures de surface

Les causes courantes d'une rayure superficielle sont un manque d'angle de dépouille ou une surface rugueuse du moule. Ce problème peut être résolu en augmentant l'angle de dépouille et en augmentant la durée de vie du moule. la qualité de la surface du moule8.

Force d'éjection excessive

Une force d'éjection élevée peut être attribuée à un angle de dépouille réduit ou à une mauvaise sélection des paramètres du processus d'injection. La force d'éjection peut être minimisée en modifiant l'angle de dépouille sur les pièces et en améliorant les variables du processus d'injection telles que la réduction de la pression et de la température d'injection.

Des angles de dépouille incorrects entraînent des problèmes d'éjection.Vrai

Un angle de dépouille incorrect peut rendre difficile l'éjection des pièces, ce qui entraîne des défauts et une usure accrue du moule.

Des angles de dépouille excessifs sont toujours préférables.Faux

Si des angles de dépouille excessifs peuvent faciliter l'éjection, ils peuvent entraîner des faiblesses structurelles dans les pièces et des pertes de matière inutiles.

Quels sont les cas d'application pratique de l'angle de dépouille des moules d'injection ?

Les angles de dépouille sont essentiels dans le moulage par injection, car ils permettent d'éjecter facilement les pièces et d'éviter d'endommager le moule. Cette caractéristique est largement appliquée dans diverses industries pour améliorer l'efficacité de la production.

Les angles de dépouille minimisent les frottements lors de l'éjection des pièces des moules, améliorant ainsi l'efficacité dans les secteurs de l'automobile, des biens de consommation et de l'électronique en réduisant les temps de cycle et l'usure des moules.

Cas 1 : Conception d'un angle de dépouille pour des pièces en plastique polypropylène

Une entreprise a conçu un bouchon en polypropylène avec une épaisseur de paroi de 2 mm. L'angle de dépouille recommandé pour le polypropylène est d'environ 1,5°. Au début de la production, on a constaté qu'il y avait des rayures sur la surface du bord lorsque le produit était éjecté. Après avoir augmenté l'angle d'étirage à 2°, le problème des rayures a été résolu et le taux de qualification du produit a été amélioré.

Cas 2 : Conception d'un angle de dépouille pour des pièces en plastique en nylon

Le boîtier d'un produit électronique fabriqué en nylon était doté d'une structure assez complexe et l'épaisseur des coques était inégale. La première conception de l'angle de dépouille était de 2°, mais les essais de production ont permis d'identifier les problèmes suivants : L'éjection et l'apparition de déformations de surface. Par conséquent, l'augmentation de l'angle de dépouille à 3° et la finition brillante du moule ont permis une éjection sans entrave.

Cas 3 : Conception d'un angle de dépouille pour des pièces en plastique de forme complexe

La coque d'un certain appareil ménager est fabriquée en ABS, avec une structure complexe, de nombreuses rainures et nervures. Lors du calcul de l'angle de dépouille, l'angle de dépouille initial est fixé comme premier paramètre à 1,5°. Au cours de la production d'essai, certaines rainures ont eu des difficultés à être éjectées. En augmentant l'angle de dépouille de la rainure à 2,5° et en chromant la surface du moule, le problème d'éjection a été résolu et un produit parfait a été fabriqué.

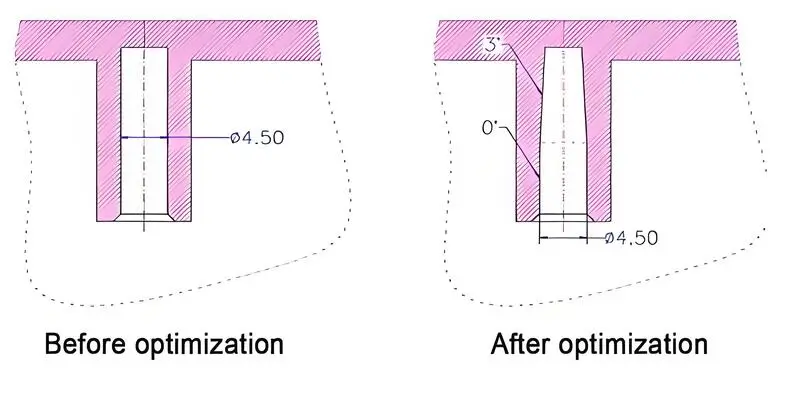

Cas 4 : Boîtier d'un petit produit électronique

Une entreprise a créé le boîtier d'un petit produit électronique qui lui appartient en utilisant un matériau ABS. L'angle de dépouille initial utilisé était donc de 1 degré. Sur la base de la production d'essai, les problèmes suivants ont été observés ; difficultés d'éjection9 et les rayures de surface

Cas 5 : Composants automobiles

Un fabricant de pièces automobiles doit produire une pièce moulée par injection de haute précision en nylon avec un angle de dépouille initial de 2,5°. Des essais en petites séries ont révélé que le démoulage était difficile et que le taux d'usure de la surface du moule était élevé. L'augmentation de l'angle de dépouille à 3,5° et le chromage de la surface du moule ont permis de résoudre le problème de démoulage et de prolonger la durée de vie du moule.

Cas 6 : Produit ménager Pièce en plastique

Une usine de produits de consommation courante produit des récipients en plastique polypropylène d'une épaisseur de paroi de 3 mm. L'angle d'ébauche initial est de 1,5°. Au cours de la production d'essai, le produit se déforme facilement lors du démoulage. L'angle de dépouille est porté à 2,5°, les paramètres du processus d'injection sont optimisés, le démoulage se fait en douceur et la qualité du produit est améliorée.

Les angles de dépouille améliorent l'éjection des pièces et réduisent les défauts de moulage.Vrai

Les angles de dépouille facilitent le processus d'éjection en réduisant la friction, ce qui minimise les dommages aux pièces et l'usure du moule.

Un angle de dépouille plus élevé permet toujours d'obtenir de meilleurs résultats.Faux

Si un angle de dépouille plus important peut faciliter le retrait de la pièce, un angle trop prononcé peut compromettre l'intégrité structurelle de la pièce et accroître la complexité du moule.

Quelle est l'orientation future du développement de l'angle d'attaque des moules à injection ?

L'angle de dépouille dans le moulage par injection joue un rôle crucial dans l'éjection des pièces, améliorant la moulabilité et les temps de cycle. Son développement futur se concentre sur la précision et l'optimisation de la conception pour l'efficacité et la réduction des coûts.

Les futurs angles d'ébauche des moules d'injection se concentrent sur la réduction de la visibilité du plan de joint, l'amélioration du démoulage et la minimisation des déchets, en utilisant des conceptions avancées pour améliorer la qualité des produits et accélérer la production.

Au fur et à mesure que la technologie du moulage par injection s'améliore, la conception des angles de dépouille s'améliore également et adopte la meilleure méthode. Avec les progrès de l'informatique et de la technologie de simulation numérique, la conception des angles de dépouille sera encore plus précise et plus rapide. Dans le même temps, l'application de nouveaux matériaux et processus introduira également de nouveaux défis et de nouvelles possibilités pour la conception de l'angle de dépouille. Par exemple, l'innovation de la technologie d'impression 3D offre de nouvelles possibilités de concevoir et de créer des moules de formes complexes.

Les angles de dépouille permettent de réduire les problèmes d'éjection des moules.Vrai

Les angles de dépouille réduisent les frottements lors de l'éjection, évitant ainsi d'endommager la pièce moulée et améliorant les temps de cycle.

L'augmentation des angles de dépouille améliore toujours l'efficacité du moule.Faux

Si les angles de dépouille améliorent l'éjection, des angles trop importants peuvent réduire la résistance de la pièce moulée et nuire à l'esthétique.

Conclusion

L'angle de dépouille est l'un des paramètres essentiels de la conception des moules d'injection, qui influe directement sur la qualité et la vitesse de production des produits moulés.

Par conséquent, sur la base d'un angle de dépouille raisonnable, un choix raisonnable de facteurs tels que le type de matière plastique, la structure du produit, la précision du traitement du moule, moulage par injection 10 peuvent permettre d'obtenir un taux de réussite élevé et des avantages économiques importants dans le domaine du moulage par injection. Dans les applications pratiques, l'amélioration et la vérification continues de la conception de l'angle de dépouille peuvent permettre aux moules et aux produits de jouer un rôle plus important.

-

Comprendre l'importance de l'angle de dépouille peut vous permettre d'approfondir vos connaissances en matière de conception de moules et d'améliorer la qualité de la production. ↩

-

Cette ressource fournira des informations précieuses sur les exigences spécifiques aux matériaux, ce qui permettra de faire des choix plus judicieux en matière de conception. ↩

-

L'étude de ce sujet permettra de mieux comprendre comment optimiser la conception des moules pour améliorer l'efficacité et la qualité des produits. ↩

-

La pression d'injection joue un rôle essentiel dans le processus de moulage. Découvrez comment elle influe sur la qualité et l'efficacité en consultant cette ressource. ↩

-

L'analyse par éléments finis est essentielle pour prédire les performances des moules. Découvrez comment elle peut améliorer votre processus de conception et vos résultats en cliquant sur ce lien. ↩

-

L'étude de la relation entre la force d'éjection et le moulage peut vous aider à optimiser vos techniques de production et la qualité de vos produits. ↩

-

L'apprentissage de l'amélioration de la qualité de surface peut conduire à une meilleure esthétique et fonctionnalité des produits, ce qui est crucial pour le succès commercial. ↩

-

L'étude de l'impact de la qualité de la surface des moules peut conduire à une meilleure finition des produits et à une réduction des défauts de fabrication. ↩

-

L'étude des causes des difficultés d'éjection peut vous aider à résoudre les problèmes et à améliorer efficacement vos processus de production. ↩

-

En savoir plus sur l'optimisation d'un processus de moulage par injection : Le moulage par injection est le processus de fabrication de pièces semi-finies d'une certaine forme en pressurisant, injectant, refroidissant et séparant les matières premières fondues. ↩