El pulido de moldes de inyección mejora el acabado superficial de las piezas moldeadas, lo que resulta vital para alcanzar los estándares estéticos y funcionales en sectores como la automoción, la electrónica y la sanidad.

El pulido de moldes de inyección alisa las superficies para mejorar la estética y la funcionalidad mediante la eliminación de defectos, algo crucial para obtener productos competitivos de alta calidad en todos los sectores.

Aunque los fundamentos del pulido de moldes de inyección están claros, el dominio de las técnicas y la comprensión de los requisitos de los materiales son esenciales para optimizar la calidad de la producción. Profundice para saber cómo los distintos métodos de pulido pueden mejorar sus resultados de fabricación.

El pulido de moldes de inyección mejora la estética del producto.Verdadero

El pulido reduce los defectos de la superficie, lo que da lugar a acabados más lisos y productos visualmente más atractivos.

Los moldes pulidos sólo se utilizan en la industria del automóvil.Falso

Los moldes pulidos se utilizan en diversos sectores, como la electrónica, la sanidad y los bienes de consumo, además de la industria automovilística.

¿Cuál es el principio y la clasificación del pulido de moldes?

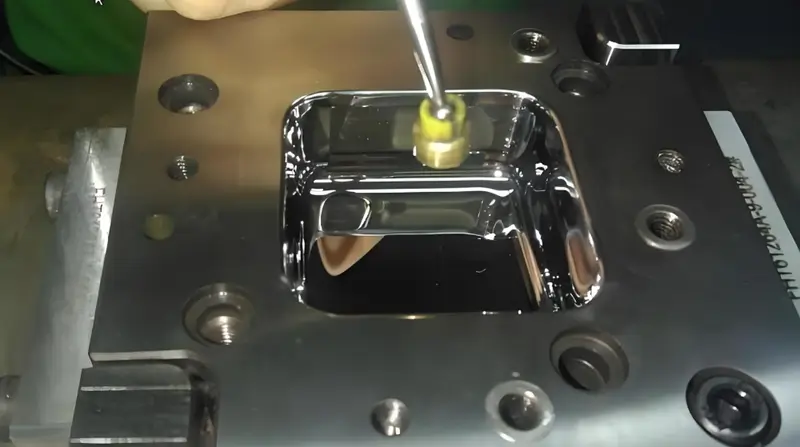

El pulido de moldes es esencial en el proceso de fabricación, ya que mejora el acabado y la precisión de los moldes utilizados en diversas industrias.

El pulido de moldes mejora la calidad de la superficie y minimiza los defectos de producción mediante técnicas mecánicas, químicas y electroquímicas, lo que beneficia a sectores como el de la automoción y la electrónica con una mayor vida útil de los moldes y una calidad superior de los productos.

Principio del pulido de moldes

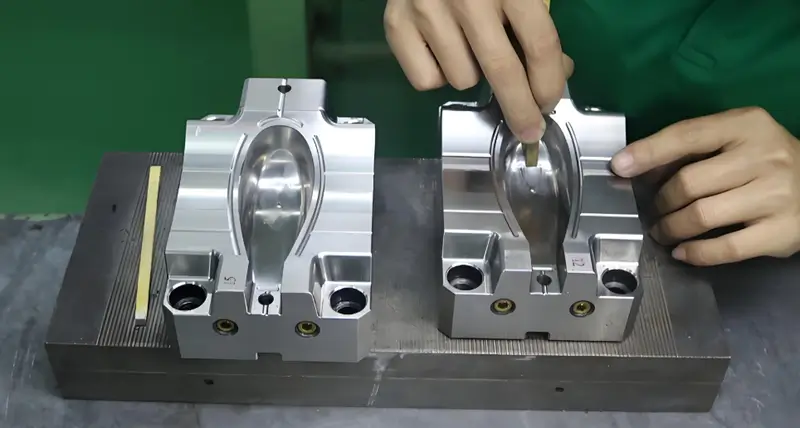

El pulido de moldes consiste en alisar las partes rugosas y elevadas de la superficie del molde mediante esmerilado y frotamiento. Hay dos formas de hacerlo: pulido mecánico y pulido químico.

El pulido mecánico consiste en utilizar máquinas para esmerilar y pulir, como muelas, pasta de pulir y lijadoras. El pulido químico consiste en utilizar productos químicos en la superficie del molde para eliminar el óxido y la suciedad y darle brillo.

Clasificación del pulido de moldes

Clasificación según el método de pulido

-

Pulido mecánico: entre los que se incluyen el pulido manual y el pulido con equipos mecánicos. El pulido manual requiere que los operarios tengan ciertas habilidades y experiencia, mientras que el pulido con equipos mecánicos puede mejorar la eficiencia y la consistencia del pulido.

-

Pulido químico: Para pulir el molde, se utilizan productos químicos en su superficie. Estos productos químicos reaccionan con la superficie del molde para eliminar los óxidos y la suciedad, lo que da como resultado un molde pulido.

-

Pulido electrolítico: Pulido electrolítico1 es un método que utiliza la disolución selectiva para alisar la superficie de un material disolviendo las pequeñas partes que sobresalen. El proceso de pulido electrolítico puede dividirse en dos etapas: macronivelación y micronivelación. La macronivelación se produce cuando los productos de disolución se difunden en el electrolito, reduciendo la rugosidad geométrica de la superficie del material, con Ra > 1μm. La micronivelación se produce cuando el brillo de la superficie aumenta debido a la polarización anódica, con Ra < 1μm.

-

Pulido fluido:El pulido con fluidos es un método que utiliza el flujo a alta velocidad de líquido y partículas abrasivas para lavar la superficie de una pieza de trabajo con el fin de conseguir un efecto de pulido. Entre los métodos habituales se encuentran el mecanizado por chorro abrasivo, el mecanizado por chorro líquido y el rectificado hidrodinámico.

-

Pulido magnético: El pulido magnético es el proceso de utilizar abrasivos magnéticos para formar cepillos abrasivos bajo la acción de un campo magnético para rectificar la pieza.

-

Pulido por ultrasonidos2:Coloque la pieza en la solución abrasiva e introdúzcala en el campo de ultrasonidos. Gracias a la vibración ultrasónica, el abrasivo esmerila y pule la superficie de la pieza.

Clasificación según la granularidad del pulido

-

Pulido grueso: Utilice una muela abrasiva o pasta de pulir para eliminar los trozos grandes o arañazos de la superficie del molde.

-

Pulido medio:Utilice una muela de grano medio o un compuesto de pulido para pulir la superficie del molde y alisar cualquier pequeño defecto. Esto ayudará a mejorar la rugosidad de la superficie.

-

Pulido fino:Muela fina o pasta de pulir para pulir, utilizada para mejorar el acabado superficial y la precisión del molde.

El pulido de moldes prolonga la vida útil del molde.Verdadero

El pulido reduce los defectos de la superficie y disminuye el desgaste, lo que prolonga la vida útil del molde.

El pulido químico es adecuado para todo tipo de moldes.Falso

El pulido químico no es ideal para todos los materiales, ya que depende de las propiedades del material y de la calidad de acabado deseada.

¿Cuál es el proceso de pulido de moldes?

El pulido de moldes mejora el acabado de la superficie de los moldes, lo que resulta crucial para conseguir productos finales de alta calidad en sectores como la automoción, la electrónica y los dispositivos médicos.

El pulido de moldes es un proceso de varios pasos -esmerilado basto, semiacabado, pulido fino y superacabado- esencial para conseguir superficies lisas y reducir los defectos de los productos moldeados.

Preparación

Antes de empezar a pulir, hay que inspeccionar y preparar el molde. Compruebe si la superficie del molde presenta algún defecto, como daños, grietas o abolladuras. Si los hay, primero hay que repararlos. Asegúrese también de que la superficie del molde esté limpia y libre de polvo, aceite u otras impurezas.

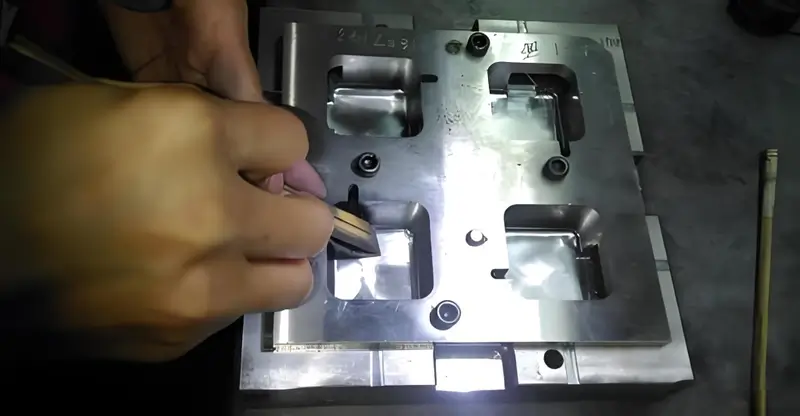

Proceso de pulido en bruto

El pulido en bruto es el proceso de suavizar hasta cierto punto la rugosidad de la superficie del molde. El pulido en bruto suele realizarse con una rueda o cinta abrasiva para eliminar las protuberancias y depresiones de la superficie del molde. En este proceso hay que prestar atención al control de la fuerza y la velocidad del pulido para evitar un desgaste excesivo del molde.

Pulido intermedio

Después de haber hecho el pulido áspero, usted querrá hacer un pulido intermedio3. La finalidad del pulido intermedio es alisar y refinar aún más la superficie del molde. Las herramientas más comunes para este paso son el papel de lija, la tela de esmeril y el compuesto de pulido.

Cuando realices el pulido intermedio, asegúrate de aplicar el compuesto de pulido uniformemente para obtener un pulido uniforme. Además, asegúrate de utilizar diferentes granos de pasta de pulir y ve bajando hasta un grano más fino para que la superficie del molde quede lo más lisa posible.

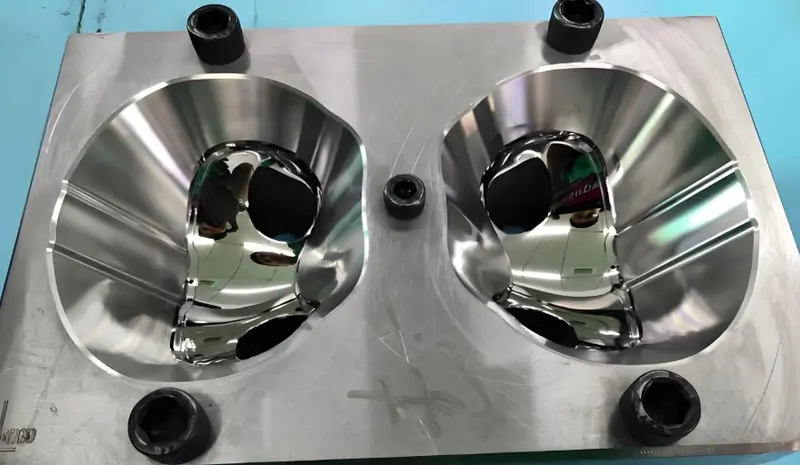

Proceso de pulido fino

El pulido fino es el último paso del pulido de moldes, pero también el más importante. Durante pulido fino4Utilizará herramientas de pulido de alta precisión, como líquido de pulido, pasta de pulido y paño de pulido. Estas herramientas te ayudarán a conseguir un acabado superficial y un brillo aún mejores en tu molde. Cuando realice el pulido fino, asegúrese de prestar atención a la dirección y la presión que utiliza para pulir, de modo que obtenga los mejores resultados en la superficie de su molde.

Inspección de pulido

Realice la inspección final. Los métodos de inspección habituales incluyen la inspección visual, la inspección manual y la inspección con luz. Utilizando estos métodos, podemos determinar si el acabado de la superficie del molde cumple los requisitos, y arreglar cualquier área que no cumpla los requisitos para mejorar la calidad del molde.

Por último, hacemos tratamiento antioxidante5 en el molde pulido. Podemos utilizar inhibidores de óxido u otros métodos para proteger el molde de la oxidación y la corrosión.

El pulido de moldes mejora el acabado superficial de los productos.Verdadero

El pulido elimina las marcas de herramientas y las imperfecciones, lo que da como resultado superficies más lisas y un mayor atractivo estético.

El pulido de moldes es innecesario para conseguir moldes de alta calidad.Falso

El pulido es crucial para eliminar los defectos superficiales y resulta esencial para fabricar productos moldeados de alta calidad con texturas superficiales precisas.

¿Cuáles son las ventajas del pulido de moldes?

El pulido de moldes mejora la calidad y la eficacia del proceso de fabricación al producir superficies más lisas y reducir los defectos de las piezas moldeadas.

El pulido de moldes mejora el acabado superficial, reduce la fricción y mejora el aspecto, lo que beneficia a sectores como la automoción y la electrónica. Prolonga la vida útil del molde, mejora la liberación de las piezas y reduce los tiempos de ciclo.

Mejora de la calidad de la superficie del molde

El pulido del molde puede eliminar las asperezas de la superficie del molde y ajustar la rugosidad y la forma de la superficie para conseguir la calidad superficial deseada.

Para los productos que requieren un procesamiento de alta precisión, la calidad de la superficie del molde afecta directamente a la precisión y la calidad del producto. Tras el proceso de pulido, la acabado superficial6Se puede mejorar significativamente la calidad, la planitud y el brillo del molde, garantizando así la calidad de las piezas.

Prolongar la vida útil del molde

Molde en el proceso de producción, a menudo con el material de metal duro contacto, fácil de dañar. Y la rugosidad de la superficie del molde es fácil de causar grietas y daños en el recubrimiento, lo que afecta a la vida útil del molde. Mediante el tratamiento de pulido, puede reducir la fricción y aumentar la vida útil del molde.

Con el uso, la superficie del molde producirá picaduras o arañazos debido al desgaste, lo que afectará a la calidad de fabricación del producto.

El pulido de moldes puede alisar la superficie del molde, eliminar grietas superficiales y defectos de fatiga, y mejorar la tenacidad de la superficie, mejorando así la resistencia al desgaste del molde y prolongando su vida útil.

Después del pulido, la superficie del molde puede eliminar la capa de óxido y la herrumbre, reducir la velocidad de oxidación y corrosión. Al mismo tiempo, la superficie pulida del molde puede permanecer lisa y limpia, evitando que los medios corrosivos invadan el molde, mejorando así la resistencia a la corrosión7 del molde y prolongar su vida útil.

Mejorar la estética del producto

Algunos productos moldeados exigen elevados requisitos estéticos, como los enseres domésticos y los productos electrónicos. A través de la proceso de pulido8La superficie del molde puede volverse lisa, con un alto acabado y buen brillo, mejorando así el efecto visual y la estética general del producto.

El molde es muy importante para hacer cosas, y la calidad del molde influye en el aspecto y el ajuste de las cosas. Si el molde es rugoso, dejará marcas y protuberancias en el material, que no tendrá el mismo aspecto ni se ajustará tan bien. El pulido hace que el molde sea liso y plano, por lo que no deja marcas en el material y éste tiene mejor aspecto y encaja mejor.

El pulido de moldes mejora el acabado superficial de las piezas moldeadas.Verdadero

El pulido elimina las imperfecciones de la superficie, lo que da como resultado piezas más lisas y estéticamente agradables.

El pulido de moldes sólo es necesario con fines estéticos.Falso

Más allá de la estética, el pulido mejora la durabilidad del molde y la liberación de las piezas, reduciendo los defectos de fabricación y los tiempos de inactividad.

¿Cuáles son los factores que influyen en la capacidad de pulido del moho?

El pulido del aspecto de los moldes desempeña un papel crucial a la hora de garantizar la calidad y el valor estético de los productos moldeados, lo que repercute en sectores que van desde la automoción hasta la electrónica de consumo.

La capacidad de pulido de los moldes depende de la dureza del material, el acabado superficial y las herramientas de pulido. Los factores clave son el diseño del molde, la selección del material y la precisión de fabricación para alcanzar los niveles de brillo deseados.

Estado de la pieza

Durante el mecanizado, la capa superficial del material puede resultar dañada por el calor, la tensión interna u otros factores. Si los parámetros de corte no son correctos, afectará al efecto de pulido. La superficie después de la electroerosión es más difícil de pulir que la superficie después del mecanizado o tratamiento térmico, por lo que la electroerosión debe ser terminada por EDM antes de terminar, de lo contrario la superficie formará una capa fina endurecida.

Si el Acabado EDM9 herramienta no se selecciona adecuadamente, la profundidad de la capa afectada por el calor puede alcanzar los 0,4 mm. La dureza de la fina capa endurecida es superior a la del sustrato, y debe eliminarse. Por lo tanto, es mejor añadir un proceso de desbaste para proporcionar una buena base para el proceso de pulido.

Calidad del acero

Influencia de diferentes durezas en el proceso de pulido El aumento de la dureza dificulta el rectificado, pero la rugosidad tras el pulido disminuye. Debido al aumento de la dureza, el tiempo de pulido necesario para conseguir una rugosidad menor aumenta en consecuencia. Al mismo tiempo, el aumento de la dureza reduce la posibilidad de sobrepulido.

Una buena calidad de pulido requiere acero de alta calidad. Cualquier inclusión o porosidad en el acero afectará al efecto del pulido. Para conseguir un buen efecto de pulido, la pieza debe pulirse en bruto al principio del proceso mecánico.

Cuando sea necesario pulir una pieza a espejo, debe elegir un acero con buenas prestaciones de pulido y que haya sido tratado térmicamente. De lo contrario, no conseguirá el efecto deseado.

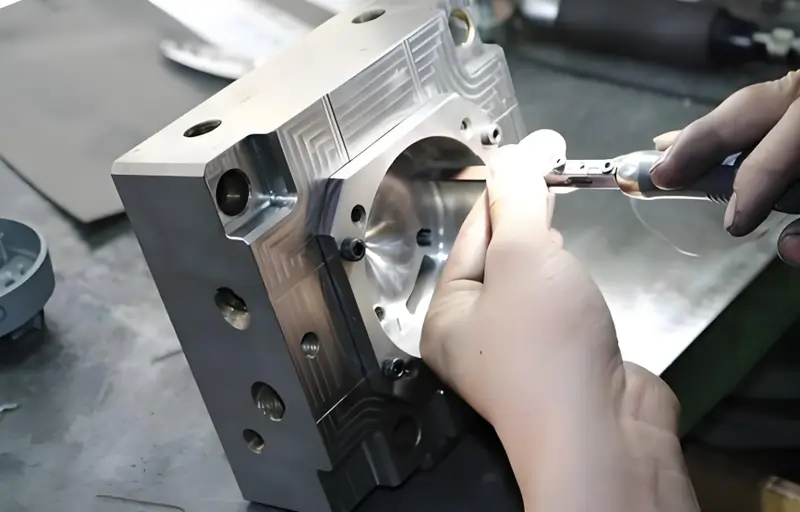

Tecnología de pulido

Dado que el pulido se realiza principalmente a mano, la habilidad humana sigue siendo el principal factor en la calidad del pulido.

La gente suele pensar que la técnica de pulido es lo que hace que una superficie rugosa parezca lisa. En realidad, una buena técnica de pulido debe utilizarse junto con acero de alta calidad10 y el proceso de tratamiento térmico adecuados para lograr un efecto de pulido satisfactorio. Por el contrario, si la técnica de pulido no es buena, aunque el acero sea bueno, no se conseguirá un efecto espejo. He aquí algunos puntos técnicos para el pulido de moldes.

-

Planitud de la superficie: La superficie del molde de inyección debe ser plana y lisa, sin irregularidades, arañazos ni otros defectos. Esto puede conseguirse utilizando herramientas y técnicas de rectificado adecuadas, como papel de lija, muelas abrasivas, máquinas lapeadoras, etc.

-

Mantener precisión dimensional11:La precisión dimensional del molde de inyección es muy importante para el tamaño y la forma del producto moldeado. Durante el proceso de pulido, tenemos que prestar atención a mantener la precisión dimensional del molde para evitar la desviación dimensional del molde debido al pulido.

-

Evite deformaciones y daños:Al pulir moldes de inyección, hay que tener cuidado de no deformar ni dañar el molde. Utilice la presión y la velocidad adecuadas al pulir para no excederse ni hacerlo de forma irregular y estropear el molde.

-

Limpieza y prevención de la oxidación12: Tras el pulido, los moldes de inyección deben limpiarse y protegerse contra el óxido para mantener la superficie de los moldes lisa y prolongar su vida útil. La limpieza puede realizarse utilizando agentes y herramientas de limpieza especiales, y la prevención de la oxidación puede realizarse utilizando agentes preventivos de la oxidación o recubriendo una fina capa de aceite preventivo de la oxidación.

-

Acabado: La superficie del molde de inyección debe tener un cierto grado de acabado para garantizar la calidad superficial del producto moldeado. El proceso de pulido requiere utilizar materiales abrasivos de distintos tamaños de grano para eliminar gradualmente las imperfecciones y rugosidades de la superficie del molde hasta obtener el acabado deseado.

-

Eliminar la capa oxidada: Cuando se utilizan moldes de inyección, puede formarse una capa oxidada. Esta capa puede estropear la calidad de la superficie y la vida útil de los moldes. Por eso, al pulir el molde, hay que eliminar la capa oxidada para que el molde funcione correctamente.

-

Eliminación de arañazos e imperfecciones:Cuando se hacen moldes de inyección, no se quieren arañazos ni imperfecciones en la superficie. Hacen que sus piezas moldeadas tengan mal aspecto y no funcionen bien.

Cuando pules tu molde, tienes que mirarlo muy de cerca y eliminar todos los arañazos e imperfecciones. Tienes que utilizar las herramientas adecuadas y hacerlo de la forma correcta para que tu molde quede liso y perfecto.

La dureza del material influye directamente en la capacidad de pulido de la superficie del molde.Verdadero

Los materiales más duros resisten mejor los arañazos, por lo que es más difícil pulirlos hasta obtener un brillo intenso, pero ofrecen una durabilidad superior.

Todos los moldes pueden pulirse en la misma medida, independientemente del material elegido.Falso

Los distintos materiales tienen diferentes durezas y características, lo que afecta a su pulido para conseguir el acabado deseado.

¿Cómo resolver los problemas comunes de destrucción en el pulido de moho?

El pulido de moldes es esencial en la fabricación, ya que garantiza acabados de alta calidad y prolonga la vida útil de los moldes en diversas industrias.

El pulido eficaz de moldes mejora las imperfecciones de la superficie y aumenta la durabilidad mediante técnicas como el esmerilado de precisión y abrasivos adecuados, esenciales para mantener la integridad de los moldes en las industrias de automoción, aeroespacial y electrónica.

Pulido excesivo

El mayor problema que tenemos en nuestro proceso diario de pulido es el "exceso de pulido". Esto significa que cuanto más tiempo pulimos, peor queda el molde. Hay dos cosas que ocurren cuando pulimos en exceso: "piel de naranja" y "picaduras". Pulimos en exceso cuando utilizamos el pulido mecánico.

Destrucción de la pieza Causas de la "piel de naranja

El aspecto rugoso de la pieza se denomina "piel de naranja13". Hay muchas razones para la aparición de la "piel de naranja". La razón más común es que el aspecto del molde está sobrecalentado o carburizado. Más CNC aprendizaje, por favor preste atención a WeChat número público (CNC enseñanza de programación).La razón principal para la aparición de "piel de naranja" es que la presión de pulido es demasiado grande y el tiempo de pulido es demasiado largo.

Por ejemplo: al utilizar un disco de pulir para pulir, el calor generado por el disco de pulir provocará fácilmente la "piel de naranja". Cuanto más duro sea el acero, mayor será la presión de pulido que pueda soportar, y cuanto más blando sea el acero, más fácil será que se produzca "piel de naranja" debido a un pulido excesivo.

Medidas de reducción de la "piel de naranja" de la pieza de trabajo

Cuando la calidad exterior no es buena, muchas personas aumentan la presión del pulido y prolongan el tiempo de pulido, lo que a menudo empeora la calidad exterior.

Para eliminar el aspecto áspero, lije con un grano ligeramente más grueso que la última vez que utilizó la lija número uno y, a continuación, pase a un grano más fino, lijando menos fuerte que antes.

Para aliviar la tensión, enfríe la hoja por debajo de 25°C. A continuación, empiece a afilar con el grano más fino hasta que esté satisfecho con el resultado. Por último, pule con menos presión.

Aspecto de la pieza "picaduras" la causa de la formación

Cuando se pule el acero, pueden aparecer picaduras en la superficie. Estas picaduras se deben a impurezas no metálicas del acero, normalmente óxidos duros y quebradizos, que se desprenden del acero durante el proceso de pulido.

Las principales causas de picaduras14 son: demasiada presión al pulir, pulir durante demasiado tiempo, acero que no es lo bastante puro y acero que tiene demasiadas impurezas duras. Las picaduras también pueden estar causadas por óxido en la superficie del molde o por no eliminar la piel negra del material.

Medidas para reducir las picaduras en las piezas

Dé unas cuantas pasadas con el siguiente grano, que es un nivel más grueso que el grano anterior, sobre una piedra de aceite suave y bien afilada antes de pasar al último paso de afilado antes de pasar al régimen de pulido.

Cuando el tamaño de grano sea inferior a 1 mm, evite las herramientas de pulido más blandas. Tolere el menor tiempo de pulido posible y el menor esfuerzo de pulido posible.

Control de calidad del pulido de moldes

-

Tratamiento superficial de prepulido: Limpie, pula y desincruste la superficie del molde para garantizar un buen estado de la superficie antes del pulido.

-

Supervisión del proceso de pulido:Controla el tiempo, la velocidad, la presión y la temperatura del pulido para asegurarte de que sea uniforme y estable.

-

Inspección de la superficie tras el pulido:Observe la superficie del molde y tóquela con las manos para ver si su aspecto y tacto son correctos.

-

Registre y analice el efecto de pulido:Siga y analice el impacto de la edición, identifique los problemas y realice los ajustes necesarios.

Las técnicas de pulido adecuadas reducen la degradación del molde.Verdadero

Los métodos de pulido adecuados eliminan los defectos de la superficie, lo que garantiza una mayor vida útil del molde y una mejor calidad del producto.

El pulido de moldes sólo es necesario para mejoras estéticas.Falso

Además de mejorar la estética, el pulido también evita el desgaste del molde, reduciendo los costes de mantenimiento y alargando su vida útil.

Conclusión

Pulir moldes es una forma de hacerlos más lisos y precisos. Hay varias formas de hacerlo, como frotarlos con una máquina, utilizar productos químicos o electricidad. También puedes hacerlo un poco, una cantidad media o mucho, dependiendo de lo rugoso que sea el molde.

El pulido mejora el aspecto del molde, hace que dure más y mejora el aspecto de los objetos que fabrica. Los factores que marcan la diferencia son el aspecto del molde, el tipo de acero del que está hecho, cómo se ha calentado y enfriado y cómo se pule. Si se utiliza un buen acero 15y lo haces bien, puedes hacer un molde que sea realmente preciso y dure mucho tiempo, y puedes hacer cosas que se vean bien y puedes hacer muchas de ellas.

-

Conozca el pulido electrolítico, un método único para conseguir una superficie de molde lisa mediante disolución selectiva. ↩

-

Descubra las ventajas del pulido por ultrasonidos, una moderna técnica que mejora el acabado superficial mediante vibraciones ultrasónicas. ↩

-

Comprender las técnicas intermedias de pulido puede mejorar sus habilidades de acabado de moldes y mejorar la calidad del producto. ↩

-

Explorar las herramientas de pulido fino le ayudará a conseguir acabados superficiales superiores y precisión en sus moldes. ↩

-

Conocer los tratamientos antioxidantes puede prolongar la vida de sus moldes y mantener su calidad a lo largo del tiempo. ↩

-

Comprender el acabado superficial puede ayudar a mejorar los procesos de fabricación y los resultados de los productos. ↩

-

Conozca las técnicas para mejorar la resistencia a la corrosión, garantizando una mayor vida útil del molde y una mejor calidad del producto. ↩

-

Comprender el proceso de pulido es crucial para lograr acabados de alta calidad en la fabricación de moldes, mejorando la estética del producto. ↩

-

El acabado por electroerosión desempeña un papel fundamental en la preparación de moldes, ya que influye en la calidad general del pulido y en el aspecto final del producto. ↩

-

El acero de alta calidad es esencial para un pulido eficaz, garantizando la durabilidad y un acabado superior en la producción de moldes. ↩

-

Comprender la precisión dimensional es crucial para fabricar productos moldeados de alta calidad. Explore este enlace para obtener más información sobre su importancia. ↩

-

Una prevención eficaz de la oxidación alarga la vida de los moldes de inyección. Descubra las mejores prácticas y técnicas para mantener sus moldes en las mejores condiciones. ↩

-

Conozca las causas de la piel de naranja y cómo prevenirla para mejorar la calidad de la superficie de los productos moldeados. Este conocimiento es esencial para el mantenimiento de moldes. ↩

-

Comprender las causas de las picaduras puede ayudarle a evitar errores comunes en el proceso de pulido, garantizando mejores resultados. ↩

-

¿Cuáles son los materiales de acero más utilizados en los moldes de inyección? Los materiales de acero más utilizados en los moldes de inyección son los aceros P20, H13 y S7. ↩