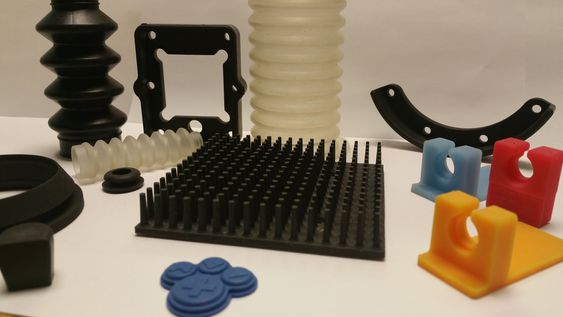

Moldeo por inyección es un proceso de fabricación que implica el uso de moldes para fabricar productos de plástico.

El plástico fundido fluye hacia el moldes de inyección de plásticodonde se enfría y adopta la forma del molde. Este proceso se utiliza para crear desde juguetes hasta piezas de automóvil.

En esta entrada del blog, veremos más de cerca cómo moldeo por inyección y comentar algunas de sus ventajas.

Principio del moldeo por inyección

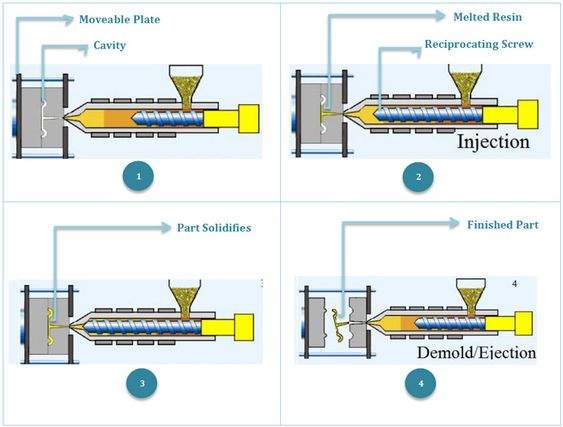

El principio de moldeo por inyección es que el plástico en forma de gránulos o polvo se introduce en el barril desde la tolva de la moldeo por inyección de plástico calentada y fundida a un estado fluido en el barril, y luego inyectada en la cavidad cerrada del molde a una temperatura más baja a través de la boquilla en la parte delantera del barril a una velocidad más rápida bajo el impulso del émbolo o tornillo.

Tras el enfriamiento y el curado, se obtiene la unidad de inyección. Cuando la acumulación de material fundido en la parte delantera del barril provoca una cierta presión en el tornillo (denominada contrapresión del tornillo), el tornillo retrocede en rotación hasta que hace contacto con el interruptor de carrera ajustado, y finaliza el premoldeado y el almacenamiento de plástico con un volumen de inyección del molde (es decir, el almacenamiento de plástico fundido en la parte delantera del barril).

A continuación, el cilindro hidráulico de inyección comienza a funcionar, y el tornillo conectado al pistón del cilindro hidráulico inyecta el material fundido a una velocidad y presión determinadas en la cavidad cerrada del molde a una temperatura más baja a través de la boquilla situada en la parte delantera del barril, manteniendo la presión durante un tiempo determinado, y el plástico fundido se enfría y se cura para mantener la forma y el tamaño dados por la cavidad del molde.

El molde se abre mediante el mecanismo de apertura y cierre, y el piezas de plástico moldeadas por inyección son retirados por el mecanismo de empuje.

Condiciones del proceso de moldeo por inyección

Los factores más importantes de la fabricación de moldes de inyección Las condiciones del proceso son la temperatura, la presión y el tiempo.

(1) Temperatura

La temperatura que debe controlarse en el proceso de moldeo por inyección es principalmente la temperatura del barril, la temperatura de la boquilla y la temperatura del molde.

Temperatura del barril

La elección de la temperatura del barril está relacionada con la variedad y las características de los materiales plásticos. Si la temperatura del barril es demasiado baja, la plastificación no será suficiente; si la temperatura del barril es demasiado alta, el plástico puede sobrecalentarse y descomponerse.

La distribución de la temperatura del material se basa generalmente en el principio de alta parte delantera y baja parte trasera, es decir, la temperatura en el extremo trasero del barril es baja y la temperatura en el extremo delantero cerca de la boquilla es alta para evitar la degradación del plástico debido al calor por fricción.

Para la máquina de inyección de tornillo para evitar el calor de fricción de cizallamiento entre el tornillo y la masa fundida, la masa fundida y la masa fundida, la masa fundida y el barril y la degradación del plástico, la temperatura de la parte delantera del barril puede ser ligeramente inferior a la parte media.

Para determinar si la temperatura del barril es la adecuada, se puede utilizar el método de inyección de aire para observar o comprobar directamente la calidad de las piezas de plástico.

Cuando se inyecta en el aire, si el flujo de material es uniforme, suave, sin burbujas, color uniforme, significa que la temperatura del material es adecuada; si el flujo de material es áspero, hay plata o decoloración, significa que la temperatura del material no es adecuada.

Temperatura de la boquilla

La temperatura de la boquilla suele ser ligeramente inferior a la temperatura máxima del barril, para evitar que la temperatura sea demasiado alta y se produzca un fenómeno de salivación en la boquilla.

Temperatura del molde

La temperatura del molde tiene una gran influencia en el flujo de la masa fundida, la velocidad de enfriamiento y el rendimiento de la pieza moldeada.

La temperatura del molde depende de la cristalinidad del plástico, el tamaño de la pieza moldeada y el rendimiento de ésta. Los requisitos de estructura y rendimiento y otras condiciones del proceso (como la temperatura de fusión, la velocidad de inyección y la presión de inyección).

(2) Presión

La presión en el moldeo por inyección El proceso incluye la presión de plastificación y la presión de inyección, que afectan directamente a la plastificación del plástico y a la calidad de las piezas de plástico.

Presión de plastificaciónLa contrapresión es la presión que se ejerce sobre la masa fundida en la cabeza del tornillo cuando éste gira y retrocede cuando se utiliza una máquina de inyección por tornillo.

La presión de plastificación aumenta, la temperatura de la masa fundida y su uniformidad aumentan, la mezcla del material de color es uniforme y el gas de la masa fundida se descarga. Sin embargo, la velocidad de plastificación disminuye y el ciclo de moldeo se prolonga.

En el funcionamiento general, bajo la premisa de garantizar la calidad de las piezas de plástico, la presión de plastificación debe ser lo más baja posible, por lo general alrededor de 6MPa, por lo general rara vez más de 20MPa. La presión de inyección es la presión ejercida por el émbolo o la cabeza del tornillo sobre la masa fundida de plástico.

Talla: El tamaño de la presión de inyección depende de la especie de plástico, el tipo de máquina de inyección, la estructura del molde, el grosor de la pared de las piezas de plástico y otras condiciones del proceso.

Función: Para vencer la resistencia al flujo de la masa fundida en el proceso de llenado del molde de inyección al inyectar, para que la masa fundida tenga una cierta velocidad de llenado; para compactar la masa fundida y evitar el reflujo al mantener la presión.

En general: presión de inyección para plásticos de alta viscosidad > plásticos de baja viscosidad; alta presión de inyección para piezas de plástico de paredes finas, gran superficie y formas complejas; estructura de molde sencilla, mayor tamaño de compuerta, menor presión de inyección.

Presión de inyección de la máquina de inyección de émbolo > máquina de inyección de tornillo; la temperatura del barril, la temperatura del molde es alta, la presión de inyección es menor.

(3) Tiempo

El tiempo necesario para completar un moldeo por inyección proceso se denomina ciclo de moldeo. Incluye el tiempo de llenado del molde, el tiempo de mantenimiento, el tiempo de enfriamiento en el molde, otros tiempos, etc. Otros tiempos incluyen la apertura del molde, el desmoldeo, la aplicación del agente desmoldeante, la colocación del inserto y el cierre del molde, etc.

Proceso de moldeo por inyección

Incluye principalmente la preparación antes del moldeo, el proceso de inyección y el tratamiento posterior de las piezas de plástico, etc.

(1) Preparación previa

Los principales preparativos antes del moldeo por inyección ciclo son la inspección del aspecto y el rendimiento del proceso de las materias primas, el precalentamiento y el secado; la limpieza o sustitución del barril de la máquina de inyección.

Para las dificultades de desmoldeo, una elección razonable de desmoldeante; precalentamiento del inserto, algunos moldes también necesitan precalentamiento.

Inspección del aspecto del material y medición del rendimiento del proceso: incluido el color del plástico, el tamaño y la uniformidad de las partículas, la fluidez (índice de fusión, viscosidad), la estabilidad térmica y la inspección de la contracción.

Precalentamiento y secado del plástico: eliminar el exceso de humedad y los tees volátiles del material para evitar defectos o degradación en la superficie del piezas moldeadas por inyecciónque afecta al aspecto y la calidad interna de las piezas de plástico.

Métodos de secado del materialProducción de lotes pequeños mediante secado al horno; producción de lotes grandes mediante secado por ebullición o secado al vacío.

Limpieza del barril: al cambiar de producto, de materia prima y de color, es necesario limpiar el barril.

Precalentamiento del inserto: reduce la diferencia de temperatura entre el material y el inserto, reduce la tensión de contracción del plástico alrededor del inserto y garantiza la calidad de las piezas de plástico.

Elección del agente desmoldeante: los agentes desmoldeantes más utilizados son el estearato de zinc, la parafina líquida y el aceite de silicona.

(2) Proceso de inyección

El proceso de inyección es la etapa principal de la transformación del plástico en piezas de plástico. Incluye varias etapas, como la adición de material, la plastificación, la inyección, el mantenimiento de la presión, el enfriamiento y el moldeado, y el desmoldeo.

Alimentación: Añadir plástico granulado o en polvo a la tolva de la moldeo por inyección de plástico máquinas.

Plastificación: El material plástico del tornillo se calienta mediante el dispositivo de calentamiento de la moldeo por inyección máquina para fundir y convertirse en un plástico fundido con buena plasticidad.

Inyección: La masa fundida de plástico plastificado es empujada por el émbolo o el tornillo de la máquina de inyección, y pasa a través de la boquilla y el sistema de vertido del molde a una determinada presión y velocidad para entrar y llenar la cavidad del molde.

Mantenimiento de la presión y reposición de la contracción: Después de que la masa fundida llena la cavidad, la masa fundida todavía mantiene la presión para la reposición bajo el empuje del émbolo o el tornillo de la máquina de inyección, de modo que la masa fundida en el barril continúa entrando en la cavidad para reponer las necesidades de contracción del plástico en la cavidad, y puede evitar que la masa fundida refluya.

Enfriamiento tras la congelación de la puerta: Después de algún tiempo hacer que el plástico fundido en la cavidad se solidifique en un sólido, para asegurar que la pieza de plástico tiene suficiente rigidez para no alabearse o deformarse cuando se libera el molde.

Desmoldeo: La pieza moldeada se enfría a una temperatura determinada, y la pieza moldeada es empujada fuera del molde por el mecanismo de empuje.

(3) Tratamiento posterior de la pieza moldeada

El postratamiento puede eliminar la tensión interna de la pieza de plástico y mejorar el rendimiento de la pieza de plástico y la estabilidad del tamaño.

El tratamiento posterior de fabricación de piezas de inyección de plástico incluye un tratamiento de recocido y humectación.

El tratamiento de recocido consiste en introducir las piezas de plástico en un medio líquido de calentamiento a temperatura fija (como agua caliente, aceite mineral caliente, parafina líquida, etc.) o en un horno de circulación de aire caliente durante algún tiempo y, a continuación, enfriarlas lentamente. Su finalidad es eliminar las tensiones internas de las piezas de plástico y estabilizar el tamaño.

a) Temperatura: 10°~15° por encima de la temperatura de utilización o 10°~20° por debajo de la temperatura de desviación del calor.

b) Tiempo: relacionados con la variedad plástica y el grosor de la pieza plástica pueden calcularse en general en aproximadamente media hora por milímetro.

c) Efecto: Para eliminar la tensión interna de la pieza plástica, estabilizar el tamaño de la pieza plástica, mejorar la cristalinidad y estabilizar la estructura cristalina, para mejorar su módulo elástico y dureza.

Tratamiento de ajuste de la humedadMétodo de post-tratamiento para poner las piezas de plástico que acaban de ser remoldeadas en el medio de calentamiento (como agua hirviendo, solución de acetato de potasio) para acelerar la velocidad de equilibrio de absorción de humedad. (Se utiliza principalmente para plásticos con fuerte higroscopicidad y fácil oxidación, como el PA).

a) Temperatura: 100~121℃ (el límite superior se toma cuando la temperatura de deformación térmica es alta, y el inferior a la inversa).

b) TiempoTiempo de aislamiento: el tiempo de aislamiento depende del grosor de las piezas de plástico y suele durar entre 2 y 9 horas.

c) Propósitopara eliminar las tensiones residuales; hacer que los productos alcancen el equilibrio de absorción de humedad lo antes posible para evitar cambios dimensionales durante el uso.

Parámetros del proceso de moldeo por inyección

El tratamiento de humidificación es un método de tratamiento en el que las piezas de plástico recién desmoldeadas se colocan en agua caliente para aislar el aire, evitar la oxidación de las piezas de plástico y acelerar la consecución del equilibrio de absorción de humedad. El objetivo es estabilizar el color y el tamaño de la pieza moldeada y mejorar su rendimiento.

Proceso de inyección

Generalmente incluye las siguientes etapas: adición de material, plastificación, llenado del molde, mantenimiento de la presión, vertido, enfriamiento y desmoldeo.

- Añadir material

Los gránulos se añaden a la tolva de la moldeo por inyección máquina. - Plastificación

El plástico añadido se introduce en la tolva para que pase de partículas sólidas a estados fundidos y tenga buena plasticidad, este proceso se denomina plastificación. - Relleno de moldes

La masa fundida plastificada es empujada por el émbolo o el tornillo hacia la parte delantera del barril, luego a través de la boquilla y el sistema de vertido del molde y llena la cavidad, esta etapa se denomina llenado del molde. - Presión de mantenimiento

Cuando la masa fundida en el molde se enfría y se contrae, el émbolo o el tornillo fuerza la masa fundida en el barril para rellenar continuamente el molde, formando así una pieza de plástico con forma completa y textura densa, esta etapa se denomina mantenimiento de la presión. - Reflujo

Al final de la presión de mantenimiento, el émbolo o el tornillo retroceden y se levanta la presión en la cavidad.

En este momento, la presión de la masa fundida en la cavidad será superior a la que se encuentra delante de la compuerta, si la compuerta aún no está congelada, la masa fundida en la cavidad fluirá de vuelta al sistema de colada a través de la compuerta, este proceso se denomina reflujo.

Este proceso se denomina reflujo. El reflujo causa contracción, deformación y textura suelta de la pieza moldeada. Si la compuerta ya está congelada al final de la presión de mantenimiento, no habrá reflujo.

- Refrigeración

El proceso de enfriamiento de la pieza de plástico en el molde es todo el proceso desde que la masa fundida de plástico en la compuerta está completamente congelada hasta que la pieza de plástico será empujada fuera de la cavidad del molde. A continuación, se enfriará para formar un producto sólido. Por último, los eyectores empujan el producto enfriado fuera de la máquina como pieza acabada. El sitio fabricación de moldes de inyección proceso se haya completado.

El proceso de enfriamiento comienza cuando se inyecta el plástico en la cavidad, e incluye el periodo que va desde la finalización del llenado del molde y el moldeado a presión hasta el momento previo al desmoldeo.

- Desmoldeo

El molde se abre cuando la pieza se enfría a una temperatura determinada, y la pieza se empuja fuera del molde bajo la acción del mecanismo de empuje.

Los parámetros clave que determinan la calidad del producto son la temperatura, el tiempo, la presión, la velocidad y la posición.