La posición de cambio en el moldeo por inyección es crucial para optimizar la eficacia de la producción y la calidad de las piezas durante el proceso de inyección.

La posición de conmutación se refiere al punto específico del ciclo de inyección en el que la máquina pasa de llenar el molde a empaquetar el material. Este ajuste ayuda a mantener una presión constante y garantiza el llenado correcto de las cavidades complejas del molde. Una posición de conmutación bien ajustada mejora la precisión de las piezas y reduce los defectos, lo que se traduce en mejores resultados globales de producción.

Comprender la posición de conmutación es esencial para los moldeadores que desean mejorar la calidad de la producción. Obtenga más información sobre cómo los ajustes de esta configuración pueden afectar significativamente a los resultados del moldeo por inyección.

Una posición de conmutación correctamente ajustada reduce los defectos de las piezas.Verdadero

Ajustar la posición de conmutación con precisión ayuda a mantener una presión constante, lo que minimiza los defectos y garantiza piezas de alta calidad.

Una posición de conmutación mal ajustada puede aumentar la duración del ciclo.Falso

Aunque una posición de cambio incorrecta puede provocar defectos, no aumenta intrínsecamente el tiempo de ciclo, sino que puede generar ineficiencias en otros ámbitos.

¿Qué es el moldeo por inyección?

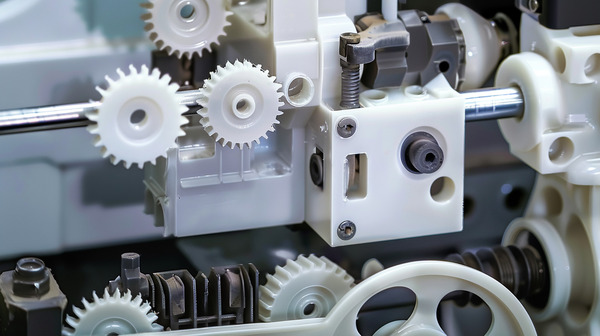

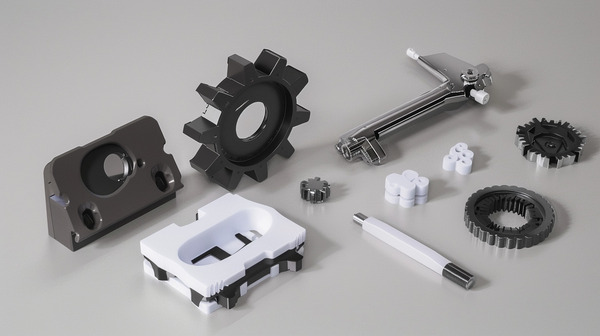

El moldeo por inyección es un proceso de fabricación en el que el plástico u otros materiales se funden e inyectan en un molde para crear piezas. Es eficaz para la producción en serie, ya que ofrece alta precisión, repetibilidad y bajo coste por pieza. Entre sus aplicaciones más comunes se encuentran las piezas de automoción, los dispositivos médicos y los productos de consumo. Sus principales ventajas son la rapidez de los ciclos de producción, la complejidad de las formas y el mínimo desperdicio de material.

Para fabricar diversos productos de plástico se utiliza un complejo proceso de fabricación llamado moldeo por inyección. Para empezar, se inyecta plástico fundido en la cavidad de un molde; a continuación, se enfría y se solidifica hasta adquirir la forma final. Hay varios pasos clave en este procedimiento:

Sujeción: Las dos mitades del molde se cierran y se sujetan entre sí para soportar la presión de inyección.

Inyección: El plástico fundido se inyecta en la cavidad del molde a alta presión.

Refrigeración: El plástico del interior del molde se enfría y solidifica, formando la cavidad del molde.

Expulsión: El molde se abre y la pieza solidificada se expulsa.

El control preciso de cada etapa es crucial para producir piezas de alta calidad. Durante la etapa de inyección, uno de los parámetros más críticos es la posición de conmutación1.

¿Qué es la posición de cambio en el moldeo por inyección?

La posición de conmutación ayuda a controlar el proceso de moldeo determinando cuándo la presión de inyección cambia a presión de mantenimiento, estabilizando la pieza y minimizando los defectos. El ajuste correcto de esta posición garantiza una distribución uniforme del material, reduce las marcas de hundimiento y mejora los tiempos de ciclo.

En el moldeo por inyección de plásticos, la posición de conmutación se produce cuando el sistema de control pasa del control de velocidad al control de presión( presión de mantenimiento2). Este cambio es crucial porque decide cómo se comporta el plástico fundido a medida que llena las cavidades del molde y las empaqueta, lo que afecta directamente tanto a los factores de calidad (como el aspecto) como a si cada pieza será igual a todas las demás fabricadas antes o después de ella. Hay varias formas de que la máquina de moldeo sepa cuándo realizar este cambio. Esto puede hacerse por la posición del tornillo (lo más común), el límite de presión, el tiempo o la presión de la cavidad.

La posición de conmutación se refiere a un momento preciso del ciclo de moldeo por inyección en el que el proceso cambia de marcha desde su fase inicial (proceso de inyección) y pasa a otra fase denominada mantenimiento de la presión. Durante la fase de inyección, el plástico fundido se inyecta en la cavidad del molde a alta presión. Una vez llena la cavidad, el proceso pasa a la fase de empaquetado, en la que se aplica presión adicional para garantizar que el material llene completamente el molde, compensando cualquier contracción que pueda producirse al enfriarse el plástico.

¿Qué importancia tiene cambiar de puesto?

La posición de cambio afecta a varios aspectos clave del proceso de moldeo por inyección:

Calidad del producto

Para pasar de una fase a otra con éxito, asegúrese de que la cavidad del molde se llena correctamente (completamente). Realice la transición solo cuando esté listo para el envasado; de lo contrario, corre el riesgo de que se produzcan defectos como huecos, grosor desigual de las paredes 3o piezas incompletas porque el flujo de material no ha terminado. Pero tampoco espere demasiado: a medida que aumenta la presión, existe el riesgo de que se produzcan problemas estéticos, como deformaciones debidas a un exceso de flameado mientras aún está en el molde.

Estabilidad dimensional

La gestión eficaz de la posición de transferencia es clave para preservar la precisión dimensional de las piezas moldeadas; un factor crucial a tener en cuenta cuando se fabrican componentes que exigen tolerancias estrechas.

Eficiencia material

Acertar con la posición de cambio puede reducir los residuos de material. Si el plástico se inyecta y envasa correctamente, habrá menos excedente, por lo que cada ciclo aprovecha mejor los recursos y se produce un ahorro global de eficiencia.

Duración del ciclo

La reducción de los tiempos de ciclo y el aumento de la productividad son otras dos ventajas de realizar la transición correctamente en todo momento. Menos defectos significa también que el control de calidad y la corrección de errores requieren menos horas de producción.

¿Qué factores influyen en la posición de cambio?

La posición de conmutación se ve afectada principalmente por factores como las propiedades del material, la temperatura, la presión y el diseño mecánico. Estos elementos determinan cómo los componentes pasan de un estado a otro, lo que influye tanto en la velocidad como en la precisión. Gestionar correctamente estos factores garantiza un rendimiento óptimo del sistema y minimiza los tiempos de inactividad.

Determinar la posición óptima de cambio en el moldeo por inyección implica tener en cuenta varios factores:

Propiedades del material: Las características de fluidez de los distintos materiales plásticos varían, lo que afecta al desarrollo de las fases de inyección y empaquetado, así como a la rapidez de llenado del molde. Si un material tiene una viscosidad alta, puede necesitar un punto de cambio diferente al de uno con una viscosidad más baja.

Geometría de la pieza: Un diseño intrincado puede requerir cambios cuando se cambia de relleno a embalaje para que ninguna zona acabe con marcas de hundimiento4o espacios vacíos (también conocidos como huecos).

Diseño del molde: La complejidad y la geometría del molde también influyen en la posición de transición. Los moldes intrincados con características complejas pueden necesitar un control más preciso del punto de transición para garantizar un llenado y envasado completos.

Especificaciones de la máquina: Aspectos como la presión, la velocidad y los ajustes de temperatura también influyen a la hora de determinar el mejor punto posible para realizar las transiciones entre procesos.

Condiciones del proceso: Otros factores que deben tenerse en cuenta a la hora de decidir en qué fase debe producirse el cambio son la temperatura del material fundido y del propio molde, así como la rapidez con la que se realizan las inyecciones.

¿Cómo determinar la posición de conmutación?

La posición de conmutación suele venir determinada por la alineación de los componentes de un sistema, que puede basarse en activadores mecánicos, eléctricos o sensores. En los circuitos eléctricos, la posición de conmutación viene definida por el estado del interruptor, abierto o cerrado. Una posición adecuada garantiza el correcto funcionamiento del sistema y evita fallos o ineficiencias.

Para determinar la posición óptima de conmutación hay que combinar pruebas empíricas y análisis científicos. He aquí algunos métodos habituales:

Pruebas empíricas: Se realiza una serie de pruebas en distintos puntos de cambio y se analizan los defectos de las piezas y los parámetros de calidad resultantes. Aunque lleva tiempo, esta técnica proporciona conocimientos prácticos a partir de un entorno de producción real.

Moldeo científico: En este método se utilizan datos y principios de la ciencia de los polímeros para predecir el mejor punto de cambio. El control del proceso puede afinarse tanto con técnicas como los sensores de presión de cavidad y las simulaciones de software que se acercan a la predicción exacta.

Supervisión de procesos: Las inyectoras actuales incorporan de serie sensores y sistemas de control avanzados. Éstos controlan continuamente y en tiempo real variables como el caudal, la presión y la temperatura. La información puede utilizarse para alterar (cambiar dinámicamente) el punto de conmutación con el fin de obtener los mejores resultados.

¿Cómo optimizar la posición de conmutación?

La optimización de la posición de conmutación garantiza transiciones precisas entre los modos de la máquina, lo que reduce el tiempo de inactividad y mejora la velocidad de producción. Ayuda a conseguir resultados más uniformes, especialmente en operaciones de alta precisión como el moldeo por inyección. Las estrategias clave incluyen el análisis de la información de la máquina, el ajuste de la sincronización y la consideración de factores ambientales como la temperatura y la presión.

La optimización de la posición de conmutación requiere un enfoque sistemático para equilibrar diversos parámetros del proceso y conseguir piezas uniformes y de alta calidad. A continuación se indican algunos pasos para optimizar la posición de conmutación:

Caracterización de materiales: Comprender las propiedades reológicas del material plástico, como la viscosidad y el comportamiento de flujo, para determinar la posición inicial de conmutación.

Análisis del flujo de moldes: Utilice programas informáticos para predecir el mejor momento para cambiar en función del diseño del molde y la forma de la pieza.

Procesos judiciales: Realice una serie de pruebas utilizando distintas posiciones de los interruptores y examine los defectos de las piezas: por ejemplo, las que son demasiado cortas, tienen destellos de material adherido o zonas hundidas. Durante estas pruebas, observe atentamente el rendimiento de los distintos ajustes de los interruptores y esté preparado para realizar cambios sobre la marcha. Vigile también la calidad general de los artículos moldeados que salgan y compruebe específicamente si hay problemas como imprecisiones en las dimensiones u otros defectos visibles.

Análisis de datos: Utiliza técnicas estadísticas junto con herramientas como los gráficos de control para dar sentido a toda la información recopilada durante los experimentos y, a partir de ahí, determinar cuál es el mejor ajuste de conmutación.

Supervisión continua: Implantar sistemas de supervisión en tiempo real para controlar las variables del proceso y ajustar dinámicamente la posición de conmutación durante la producción.

Realizar análisis de procesos: Empiece por examinar cómo funciona su actual sistema de moldeo por inyección. Puede hacerlo de forma sistemática utilizando sensores y equipos de supervisión que controlen la velocidad de llenado, la presión y la temperatura durante todo el ciclo. Los datos sobre estas variables le ayudarán a comprender tanto las propiedades del material como el funcionamiento del molde, factores clave para identificar una posición de cambio óptima.

Utilizar software de simulación: Pruebe el software de simulaciónEl software de simulación de moldeo por inyección es una herramienta útil que vale la pena probar cuando se busca optimizar los puntos de cambio. Estos programas permiten a los usuarios ver lo que podría ocurrir con diferentes ajustes o materiales; también hacen posible predecir el comportamiento de los moldes en diversas condiciones. Esto puede ahorrar tiempo y recursos en comparación con un enfoque físico de ensayo y error.

Implementar el control de bucle cerrado: Considere la posibilidad de utilizar sistemas de control de bucle cerrado que ajusten automáticamente la posición de conmutación en función de los datos en tiempo real. Estos sistemas pueden mejorar la consistencia y la precisión, garantizando un rendimiento óptimo durante todo el proceso de producción.

Colaborar con los proveedores de materiales: Colabore estrechamente con sus proveedores de materiales para conocer las propiedades específicas de los plásticos que utiliza. Es posible que puedan ofrecerle recomendaciones para optimizar la posición de cambio basándose en sus conocimientos y experiencia.

¿Qué son los estudios de casos?

Los estudios de casos son análisis en profundidad de ejemplos del mundo real que demuestran cómo se aplicó una solución o estrategia concreta. Suelen destacar el problema, el planteamiento, los resultados y las lecciones aprendidas. Los estudios de casos, de uso común en los ámbitos empresarial, sanitario y educativo, constituyen poderosas herramientas para la toma de decisiones y el intercambio de conocimientos.

Piezas de automóviles: Un fabricante de piezas de automoción tenía problemas para dar forma y alisar con precisión piezas de plástico complejas. Pero tras examinar cómo funcionaban las cosas durante los cambios de producción -utilizando modelos generados por ordenador de flujos de plástico fundido y algunas pruebas reales-, las cosas mejoraron. De hecho, trabajando de este modo, la empresa avanzó mucho en la mejora de la calidad general del producto: menos contracción y menos alabeo significaban menos rechazos a la hora de cumplir los exigentes criterios de cada pieza.

Productos sanitarios: Una empresa que fabrica instrumental médico tenía problemas con piezas de plástico defectuosas porque el material no las rellenaba de forma homogénea. La empresa descubrió que podía controlar el proceso de fabricación de las piezas utilizando sensores para hacer un seguimiento de lo que ocurría y asegurándose de que el equipo cambiaba de posición en el momento justo. Como resultado, hubo menos fallos por lote y menos residuos en general. De hecho, una vez estabilizada la producción tras este cambio, los costes unitarios también se redujeron.

Carcasas de electrónica de consumo: Líneas de flujo5 y alabeo en carcasas de una empresa de electrónica de consumo. Analizando en detalle el flujo del molde y ajustando la posición de cambio, estos defectos se redujeron significativamente. Una posición de cambio optimizada permitió un llenado y empaquetado uniformes, por lo que las piezas tienen un buen aspecto en la inspección de cerca y resisten mejor los daños.

¿Cuáles son los retos de la optimización de las ubicaciones de conmutación?

La optimización de las ubicaciones de conmutación ayuda a mejorar la eficiencia operativa al reducir los retrasos y mejorar la asignación de recursos. Sin embargo, los retos incluyen predecir con precisión las ubicaciones óptimas, hacer frente al tiempo de inactividad de la máquina y minimizar el desperdicio de material durante la conmutación. Las principales dificultades también residen en equilibrar el coste, la velocidad y la calidad durante el proceso de optimización.

Aunque la optimización de la posición de conmutación ofrece muchas ventajas, también plantea retos:

Complejidad: Dado que las propiedades del material, la geometría de la pieza y las condiciones del proceso interactúan entre sí, puede resultar difícil determinar con exactitud el punto de cambio.

Lleva mucho tiempo: Probar cosas y utilizar el método de ensayo y error lleva mucho tiempo y también puede costar mucho dinero.

Cambios dinámicos: Si el material que se procesa se altera porque se ha utilizado un nuevo lote o porque cambian las condiciones ambientales, hay que hacer continuos ajustes, algo que no ocurre por sí solo.

Limitaciones técnicas: Aunque algunas máquinas de moldeo por inyección disponen de sistemas de supervisión inteligentes que permiten un mayor control, no todas las máquinas lo tienen.

¿Cuáles son las tendencias e innovaciones futuras?

Los avances en el moldeo por inyección son constantes. Constantemente se desarrollan nuevas tecnologías y métodos para mejorar tanto la calidad de las piezas como el control del proceso. Cuando se trata de optimizar el punto de cambio, hay varias tendencias que podemos esperar ver más en los próximos años:

Sensores avanzados: Para tener un mejor control del punto de conmutación, necesitamos sensores avanzados para vigilar presión de cavidad6temperatura y caudal en tiempo real, y desarrollar otros más sofisticados que los disponibles en la actualidad.

Inteligencia Artificial y Aprendizaje Automático: Si las máquinas de moldeo por inyección pudieran aprender de la experiencia, podrían utilizarla para predecir los puntos de cambio con mayor precisión. Una forma de conseguirlo sería emplear técnicas de inteligencia artificial (IA) junto con datos históricos sobre el desarrollo de trabajos anteriores, además de información sobre lo que está ocurriendo en ese momento.

Integración con la Industria 4.0: Aprovechar las tecnologías de la Industria 4.0 para crear sistemas de moldeo por inyección interconectados e inteligentes puede optimizar automáticamente la posición de cambio, mejorando la eficiencia general de la fabricación.

Herramientas CAE mejoradas: Los ordenadores del mañana nos permitirán saber hoy lo que nos deparará el mañana. Gracias a la mejora de los programas informáticos de modelización, los ingenieros podrán simular distintas condiciones antes de iniciar los procesos de fabricación, lo que reducirá el número de pruebas necesarias para comprobar los controles de calidad, etc.

Materiales inteligentes: El uso de materiales inteligentes capaces de retroalimentarse sobre sus condiciones de procesamiento puede controlar mejor el proceso de moldeo por inyección, incluida la posición de cambio.

¿Qué consejos prácticos dan los fabricantes?

Los consejos prácticos de los fabricantes incluyen la optimización de la gestión de la cadena de suministro, la inversión en formación de los empleados y el mantenimiento periódico de la maquinaria. Los fabricantes insisten en la importancia del control de calidad y las prácticas de producción ajustada para reducir los residuos, disminuir los costes y aumentar la producción. Además, estar al día de los avances tecnológicos es fundamental para mantener la competitividad.

Para los fabricantes que deseen optimizar la posición de conmutación, he aquí algunas recomendaciones prácticas:

Invierta en formación: Asegúrese de que su equipo comprende tanto los aspectos prácticos como los teóricos del moldeo por inyección: puede ser realmente útil cuando se trata de optimizar cosas como las posiciones de cambio si saben por qué el proceso funciona como lo hace.

Aprovechar la tecnología: Considere la posibilidad de invertir en maquinaria de alta tecnología para el moldeo por inyección que cuente con sus propios sistemas de control y monitores que proporcionen información actualizada al minuto; tener acceso a los datos en todo momento facilitará enormemente el ajuste de los puntos de cambio.

Mantenimiento periódico: Realice el mantenimiento de sus moldes y máquinas con regularidad para garantizar un funcionamiento óptimo, lo que es crucial para lograr posiciones de cambio coherentes.

Colaborar con los proveedores de materiales: Merece la pena conocer mejor los plásticos de los proveedores: ese conocimiento podría permitir tomar mejores decisiones sobre el punto de transición necesario.

Documentar y analizar: Registre todos y cada uno de los detalles que acompañan al desarrollo de los procesos; después, estudie la información en busca de tendencias que muestren las áreas en las que aún pueden hacerse mejoras, incluida la puesta a punto cuando las máquinas cambien.

Conclusión

La posición de los interruptores en el moldeo por inyección es muy importante. Afecta a la calidad de la pieza, la consistencia, el tiempo de ciclo y la eficiencia del material. Para conseguirlo, hay que tener en cuenta las propiedades del material, la geometría de la pieza, el diseño del molde, las especificaciones de la máquina y las condiciones del proceso. Haciendo algunas pruebas, utilizando técnicas de moldeo científicas y vigilando el proceso, se puede conseguir la posición correcta del interruptor y hacer buenas piezas. A medida que mejore la tecnología, podremos controlar aún mejor la posición de los interruptores, lo que hará que el moldeo por inyección sea aún más asombroso.

Aunque la optimización de la posición de cambio puede ser un reto, tiene el potencial de mejorar enormemente la eficacia y la calidad de sus operaciones de moldeo por inyección. Innovando continuamente y adoptando un enfoque sistemático del control de procesos, puede lograr una mayor precisión, reducir los defectos y aumentar la productividad general. Tanto si es nuevo en el moldeo por inyección como si desea mejorar sus procesos actuales, dedicar tiempo a optimizar su posición de cambio puede aportar importantes beneficios a sus operaciones de producción. Empiece realizando un análisis exhaustivo, utilizando herramientas de simulación y considerando sistemas de control de bucle cerrado para asegurarse de obtener los mejores resultados.

-

Conozca qué es la posición de cambio en el moldeo por inyección: La posición de conmutación, también conocida como punto de conmutación V/P, es un punto de transición crucial en el proceso de moldeo por inyección. ↩

-

Conozca la presión de mantenimiento en el moldeo por inyección: Qué es y Cómo Ajustarla: El ajuste de la presión de retención tiene por objeto evitar el reflujo de resina . ↩

-

Más información sobre Por qué es importante un espesor de pared uniforme : Un espesor de pared uniforme significa que todas las paredes de una pieza tienen el mismo espesor. ↩

-

Conozca los defectos del moldeo por inyección: Marcas de hundimiento : Las marcas de hundimiento se forman esencialmente debido a una elevada contracción volumétrica. ↩

-

Más información sobre Cómo evitar las líneas de flujo en el moldeo por inyección : las líneas de flujo se producen generalmente cuando el material fundido fluye de forma desigual . ↩

-

Más información sobre la presión de cavidad : La presión de cavidad es un indicador clave de la calidad de las piezas moldeadas producidas. ↩