Por su capacidad para influir en la integridad estructural y el aspecto estético de las piezas moldeadas por inyección, el ángulo de desmoldeo desempeña un papel crucial en el diseño.

Al proporcionar una conicidad angular en las paredes perpendiculares a la dirección de apertura/cierre del molde, esta medida puede crear resultados estéticamente agradables a la vez que preserva la resistencia de la pieza.

Medido en grados, comprender la mejor forma de incorporar el ángulo de inclinación al desarrollo del producto es clave para lograr resultados superiores.

1. ¿Por qué los productos de moldeo por inyección de plástico tienen ángulos de desmoldeo?

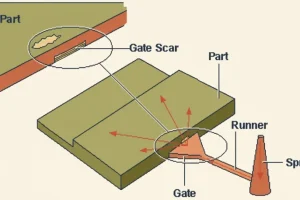

En moldeo por inyección requiere moldes especializados para formar las piezas. Una vez que el producto se ha formado y curado, debe extraerse de la cavidad de estos moldes, un paso también conocido como "desmoldeo".

Sin un desmoldeo satisfactorio, se producirían envolturas de plástico apretadas en los núcleos o atrapamientos en las cavidades debido a la contracción durante el molde de inyección formación.

Para garantizar una extracción sin problemas y evitar que se produzcan daños al extraer los productos de sus respectivos moldes, a menudo es necesaria la intervención manual.

Al diseñar moldes de inyecciónEl ángulo de desmoldeo es fundamental. Los ángulos de desmoldeo son esenciales para el desmoldeo eficaz de las piezas de plástico de su fijación de moldeo y deben garantizar que se ha asignado suficiente espacio para evitar cualquier daño a la pieza o a la herramienta debido a las fuerzas de extracción. Unas consideraciones de diseño correctas pueden ayudar a garantizar que el éxito de su producto no quede cautivo de sí mismo.

2. ¿Qué factores influyen en el tamaño de un ángulo de calado?

El moldeo por inyección requiere varias consideraciones que deben tenerse en cuenta para lograr resultados óptimos. Factores como el material termoplástico, el acabado de la superficie del molde y la complejidad del diseño de la pieza influyen en los ángulos de desmoldeo necesarios para obtener resultados óptimos.

a. El ángulo de calado es un factor clave para producir productos moldeados por inyección. Su tamaño depende de varios elementos de diseño, como la geometría y el grosor de la pared del producto; además, puede verse muy afectado por factores secundarios como la rugosidad de la superficie o las líneas de cavitación que deja el procesado.

b. Los plásticos duros requieren un ángulo de calado mayor que los materiales más blandos durante el proceso de fabricación para obtener resultados fiables.

c. Los productos moldeados por inyección con formas complejas y múltiples orificios de moldeo requieren que la pendiente de desmoldeo sea mayor para que el proceso de producción sea fluido.

d. Para grandes productos de moldeo por inyección con agujeros profundos, utilice un ángulo más suave al desmoldar para obtener resultados óptimos.

e. A medida que aumenta el grosor de la pared para moldeo por inyección productos, aumenta la fuerza necesaria para asegurar su núcleo. Esto requiere un mayor ángulo de inclinación al diseñar el producto.

Cuando se trata de moldear materiales, la rigidez y la complejidad son clave: los componentes firmes, como los moldes metálicos o los plásticos, requieren ángulos de desmoldeo mayores para que el desmoldeo sea satisfactorio que los artículos más flexibles, como el caucho.

Las piezas complejas con características geométricas, incluidos los voladizos y los rebajes, también requieren un aumento estratégico del ángulo para garantizar el corte de la pieza. molde de inyección está mal configurado.

3. ¿Cómo determinar el ángulo de calado adecuado?

Con piezas moldeadas por inyecciónLos fabricantes necesitan evaluar el ángulo de desmoldeo adecuado para el correcto desprendimiento de las piezas. Para maximizar la eficacia y la precisión de este proceso de toma de decisiones, existen dos métodos: datos empíricos/normas industriales o simulación de software de diseño asistido por ordenador (CAD).

El primero proporciona estimaciones aproximadas basadas en especificaciones de materiales y diseño, mientras que el segundo utiliza la tecnología para determinar especificaciones más precisas con el fin de garantizar resultados correctos.

4. ¿Cuál es el principio del cumplimiento del ángulo de giro?

a. Para garantizar un diseño óptimo del producto, es necesario reducir al mínimo el uso de plástico. (Véase la figura 1).

b. Para garantizar el posicionamiento óptimo de un hueso, su ángulo de calado cero debe oscilar normalmente entre 0,25 y 1 - con un tamaño superior mínimo absoluto que no baje de 0,8 mm (Foto 2).

c. La profundidad de la superficie del producto se elabora cuidadosamente para garantizar que los materiales con una altura inferior a 40 mm tengan un ángulo de calado de 1 grado y los superiores posean un ángulo de 0,5 grados para obtener resultados óptimos.

d. Con el ángulo de desmoldeo adecuado, los productos grabados pueden alcanzar todo su potencial. Para garantizar que las superficies veteadas tengan el aspecto y el funcionamiento deseados, deben tenerse en cuenta los modelos y las profundidades: por cada 0,001 de profundidad en una pared exterior se sugiere un ángulo de calado de 1-1,5°, mientras que en las paredes interiores pueden ser necesarios ángulos mayores.

Generalmente, por cada 0,001 de la profundidad del grano en la pared exterior, se requiere un ángulo de calado de 1 a 1,5°, y en la pared interior se requiere un ángulo de calado mayor.

(Para conocer el borrador real del grabado, consulte la información sobre el borrador del grabado facilitada por la empresa grabadora). En Imagen 3.

e. Cuando la exactitud no sea lo más importante, considere la posibilidad de permitir una mayor indulgencia en los borradores.

f. A la hora de revisar el ángulo de giro de su producto, es esencial que tanto su relación de montaje como su aspecto físico respondan a las expectativas.

En particular, si hay dimensiones críticas en juego, asegúrese de que se mantienen dentro de los márgenes deseados; de lo contrario, es posible que necesite una aclaración del cliente para seguir adelante. Consulte Foto 4 para mayor ilustración

g. Los productos pequeños con una superficie exterior lisa tienen un calado ≥ 1°; los productos grandes tienen un calado ≥ 3°.

h. La inclinación de la posición de punción y roce debe ser la mayor posible dentro del rango admisible. Como la imagen 5.

5. ¿Cuál es la importancia de un ángulo de calado?

a. Los ángulos de inclinación pueden ser un arma de doble filo, ya que permiten liberar fácilmente un pieza moldeada por inyecciónSi no se calculan correctamente, su inclusión puede provocar deformaciones o daños causados por una presión excesiva y tolerancias estrechas. En tales casos, tanto el molde como la pieza corren el riesgo de sufrir daños.

b. Un moldeo por inyección El ángulo de desmoldeo puede resultar una herramienta útil para muchos propósitos, ya que le permite lograr una mayor resistencia y estabilidad de la pieza, reducir el riesgo de defectos como marcas de hundimiento o huecos, y mejorar el flujo del material inyectado. La utilización de esta técnica es inestimable para crear piezas moldeadas que superen las expectativas.

c. Los agentes desmoldeantes son esenciales para la moldeo por inyección proceso. Sin ellos, sería imposible separar las piezas de los moldes de forma segura y eficaz, por no mencionar que el mayor desgaste de ambos componentes podría poner en peligro el rendimiento y la calidad de las piezas.

Conclusión

El ángulo de inclinación es un componente esencial del moldeo por inyección ya que debe calcularse con precisión para cada diseño de pieza único.

Este cálculo requiere tener en cuenta diversos factores, como el tipo de material, el acabado de la superficie y la complejidad, para garantizar una expulsión satisfactoria sin defectos estéticos.

Si se toman todas las precauciones necesarias durante la fase de diseño, se puede superar fácilmente este reto y ofrecer un producto de calidad. piezas moldeadas por inyección ¡eficientemente!