El moldeo por inyección sin correderas elimina la necesidad de correderas, mejorando la eficiencia del material y reduciendo los residuos durante el proceso de moldeo por inyección.

Los moldes de inyección sin canal, también conocidos como moldes de canal caliente, permiten que el plástico fundido fluya directamente a la cavidad, minimizando el material sobrante. Esta tecnología mejora los tiempos de ciclo y reduce los costes de producción, por lo que resulta ideal para la fabricación de grandes volúmenes.

Aunque este resumen destaca las ventajas de los moldes de inyección sin canales, comprender sus aplicaciones específicas y las consideraciones de diseño puede mejorar aún más la eficiencia de la producción. Obtenga más información para descubrir cómo los moldes sin canales pueden optimizar sus procesos de fabricación.

Los moldes de inyección sin canales reducen los residuos al eliminar los canales.Verdadero

Al dirigir el plástico fundido directamente a la cavidad del molde, los sistemas sin canal minimizan el exceso de material, lo que los hace más ecológicos y rentables.

Los moldes de inyección sin colada siempre dan como resultado piezas de mayor calidad.Falso

Aunque los moldes sin canales pueden mejorar la eficacia y reducir los residuos, la calidad de las piezas también depende de otros factores como la selección de materiales, el diseño del molde y las condiciones de procesamiento.

¿Cómo funciona un molde de inyección sin colada?

Los moldes de inyección sin canal funcionan sin los canales tradicionales, utilizando sistemas de canal caliente para mantener la masa fundida de plástico a temperaturas óptimas hasta que llega a la cavidad del molde. Esta tecnología reduce los residuos, aumenta la eficiencia y mejora la calidad de las piezas, por lo que es ampliamente aplicable en sectores como la automoción, la electrónica y los dispositivos médicos. Entre sus principales ventajas se encuentran el ahorro de material y la reducción de los tiempos de ciclo.

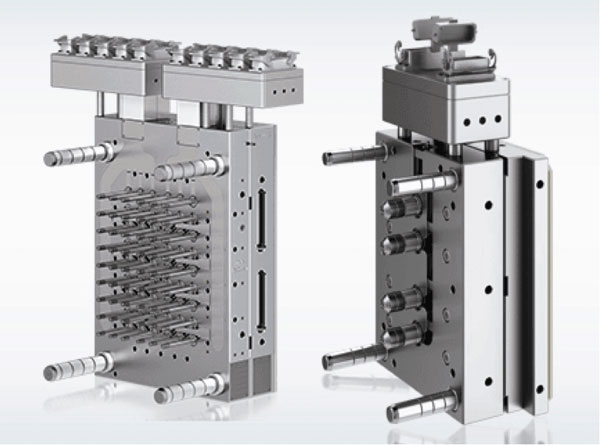

El núcleo de Runnerless Injection Molds es su sistema de canal caliente. Este sistema inyecta directamente plástico fundido en las cavidades del molde, sin necesidad de los antiguos canales fríos. Estos sistemas disponen de calentadores, sensores de temperatura y boquillas. Estos componentes realizan varias tareas clave: mantienen la masa fundida a la temperatura adecuada y pueden controlar exactamente por dónde fluye la masa fundida.

Entrega de fusión: El cilindro calefactor de la máquina de moldeo por inyección se utiliza para calentar los gránulos de plástico hasta que se funden; a continuación, este material fundido se introduce en un sistema de canal caliente mediante un tornillo de inyección o un émbolo.

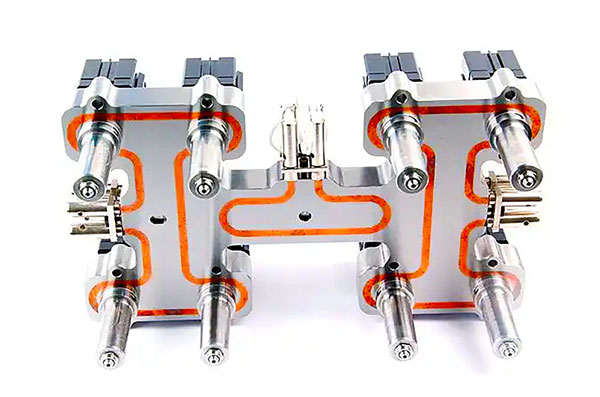

Control de canal caliente: La temperatura de la masa fundida se mantiene mediante calentadores en el sistema de canal caliente para que no se enfríe y solidifique mientras fluye. Los sensores de temperatura comprueban continuamente cuánta potencia necesitan los calentadores para mantener constante la temperatura de la masa fundida y pueden realizar los ajustes necesarios en ese momento.

Inyección precisa: El material fundido fluye a través de boquillas de canal caliente1 directamente en las cavidades del molde, donde se solidifica. Al no haber canales fríos, las piezas acabadas no tienen canales adicionales que deban cortarse antes de su expedición, lo que se traduce en menos residuos.

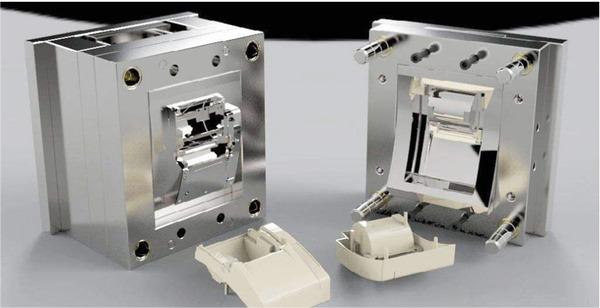

¿Cuáles son las características estructurales de los moldes de inyección sin canal?

Los moldes de inyección sin canal se caracterizan por un sistema de canal caliente que introduce el plástico fundido directamente en cada cavidad, evitando la necesidad de los canales tradicionales. Esta estructura reduce los residuos, mejora la precisión y mantiene temperaturas constantes. Utilizados habitualmente en los sectores de automoción, medicina y bienes de consumo, los moldes sin canales mejoran los tiempos de ciclo y la calidad del producto.

La estructura de los moldes de inyección sin colada difiere significativamente de la de los moldes tradicionales, principalmente en los siguientes aspectos:

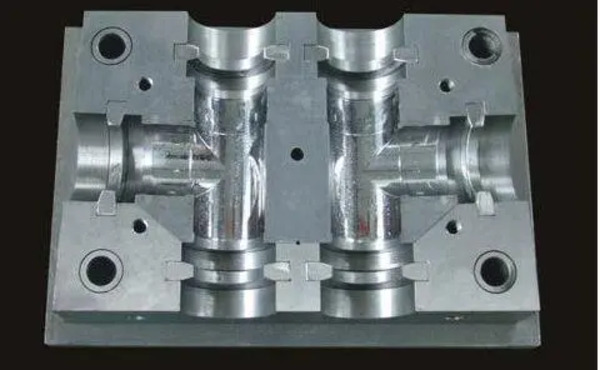

Sistema de canal caliente: El elemento central es el sistema de canal caliente del molde, compuesto por boquillas, principales corredores y subcorredores2. Se utilizan calentadores eléctricos para garantizar que el flujo de masa fundida permanezca constante; a continuación, los sistemas de control de temperatura supervisan este proceso con gran precisión.

Diseño de la cavidad del molde: Sin necesidad de canales fríos, el diseño de la cavidad es más compacto, lo que permite un mayor número de cavidades y mejora así la eficiencia de la producción.

Sistema de control de temperatura: Moldes de inyección sin canales3 requieren un control preciso de la temperatura para funcionar de forma óptima. Es importante que el sistema de control de temperatura pueda supervisar y ajustar la temperatura en tiempo real, para que la fluidez de la masa fundida de plástico, así como la calidad del moldeo, se mantengan constantes durante todo el uso.

Sistema de refrigeración: Aunque la parte de inyección del molde no requiere refrigeración, el resto del molde sí necesita un sistema de refrigeración eficaz para garantizar el enfriamiento rápido y la formación de las piezas de plástico.

¿Cuáles son las ventajas de los moldes de inyección sin colada?

Los moldes de inyección sin canal minimizan los residuos al eliminar la necesidad de canales, lo que reduce los costes de material y los requisitos de postprocesamiento. También mejoran los tiempos de ciclo y la consistencia de las piezas, por lo que resultan ideales para aplicaciones de automoción, electrónica y dispositivos médicos. Entre sus principales ventajas se incluyen menos desperdicio de material, mejor control de calidad y mayor velocidad de producción.

En comparación con los moldes de inyección tradicionales, los moldes de inyección sin colada ofrecen muchas ventajas:

Reducción de residuos: Porque no utiliza corredores fríos4El diseño de canal caliente reduce tanto los costes de material como los residuos de plástico.

Mayor eficiencia de la producción: Al no tener que recortar los canales ni manipular residuos, los ciclos se acortan y aumenta el uso del molde.

Mejora de la calidad del producto: El control preciso de la temperatura y los canales calientes se traducen en un enfriamiento menos desigual y menos tensión en los productos, por lo que son más uniformes y de mejor calidad.

Menor consumo de energía: Los sistemas de calefacción y refrigeración de los moldes de canal caliente están diseñados para ser más eficientes que los de los moldes de la competencia y consumir menos energía.

Beneficios medioambientales: Utilizar menos energía y producir menos residuos es bueno para el planeta. De hecho, estos principios se engloban en algo llamado "fabricación ecológica".

¿Cuáles son los ámbitos de aplicación de los moldes de inyección sin colada?

Los moldes de inyección sin canales mejoran la eficiencia al eliminar los canales de plástico sobrantes, reducir los residuos y permitir tiempos de ciclo más rápidos. Estos moldes se utilizan mucho en los sectores de la automoción, la electrónica y el embalaje. Sus principales ventajas son la reducción de los costes de material, la mayor consistencia del producto y la reducción del tiempo de postprocesado.

Debido a sus numerosas ventajas, los moldes de inyección sin colada se utilizan ampliamente en diversas industrias, especialmente en aquellas que requieren una producción eficiente y de alta calidad.

Industria del automóvil: El uso de moldes de inyección sin colada está muy extendido en la fabricación de piezas de automoción, especialmente componentes interiores y elementos funcionales, ya que estas áreas necesitan una gran eficacia y precisión.

Electrónica y aparatos eléctricos: Los moldes de inyección sin colada se utilizan ampliamente en la producción de elementos internos y carcasas para artículos y aparatos eléctricos. Dichos artículos deben ser de primera calidad y uniformes.

Productos sanitarios: Para cumplir los requisitos de materiales y procesos de producción, los productos sanitarios deben cumplir normas estrictas; los moldes de inyección sin colada pueden fabricar productos de alta calidad y superlimpios.

Industria del embalaje: El envasado de alimentos y bebidas requiere una producción rápida y en masa. La alta eficiencia y el bajo coste de los moldes de inyección sin colada los hacen importantes en este campo.

Bienes de consumo: Desde artículos de primera necesidad hasta bienes de consumo de gama alta, los moldes de inyección sin colada mejoran la eficacia de la producción y la calidad de los productos, satisfaciendo las demandas del mercado.

¿Cómo se diseñan y fabrican los moldes de inyección sin colada?

Los moldes de inyección sin canal, a menudo denominados moldes de canal caliente, eliminan el exceso de material manteniendo la masa fundida de plástico dentro del sistema del molde, lo que aumenta la eficacia y reduce los residuos. Esta técnica se utiliza mucho en los sectores de la automoción, la electrónica y los dispositivos médicos, ya que ayuda a mejorar los tiempos de ciclo y a reducir los desechos. Las principales ventajas son el ahorro de costes, la eficiencia del material y la calidad constante del producto.

El diseño y la fabricación de moldes de inyección sin colada son procesos de ingeniería complejos que requieren la consideración de múltiples factores, como la selección de materiales, el diseño del sistema de colada caliente, la configuración del sistema de control de temperatura, etc.

Selección de materiales: Los materiales de los moldes deben ser fuertes, resistentes al desgaste y conductores térmicos; algunos ejemplos son el acero de alta resistencia y las aleaciones de aluminio.

Diseño de sistemas de canal caliente: Cuando se diseña este sistema, hay que pensar en cómo se desplazará el plástico fundido desde el cilindro de la máquina a través del molde; en qué puntos de este recorrido hay que controlar el calor con precisión para que al llegar a las cavidades pueda crear piezas idénticas cada vez ciclo tras ciclo; y también dónde deben situarse esos puntos de entrada para obtener los mejores resultados en general.

Configuración del sistema de control de temperatura: La configuración del sistema de control de temperatura debe ser lo suficientemente precisa como para controlar la temperatura en tiempo real. También debe ser capaz de ajustar la temperatura del calentador para mantener estable la temperatura de la masa fundida a medida que fluye.

Diseño de la cavidad del molde: Al diseñar la cavidad de un molde, los ingenieros deben tener en cuenta la forma geométrica de la pieza de plástico y la exactitud de sus dimensiones. acabado superficial5se adapte mejor a sus necesidades. Contar con un diseño bien pensado para las cavidades puede mejorar tanto el control de calidad durante la producción como la eficiencia general.

Proceso de fabricación: El proceso de fabricación de los moldes de inyección sin colada incluye el mecanizado de precisión, el tratamiento térmico y el tratamiento de superficies, entre otros. El mecanizado de alta precisión y la disposición razonable de los procesos garantizan la precisión y la vida útil del molde.

¿Cuáles son los casos prácticos de los moldes de inyección sin canal de colada en ámbitos de aplicación específicos?

Los moldes de inyección sin correderas se utilizan en sectores como la automoción, la electrónica y los dispositivos médicos para agilizar la producción y minimizar el desperdicio de material. Estos moldes mejoran la precisión del producto y reducen los tiempos de ciclo al eliminar las correderas, lo que los hace ideales para la fabricación de alta precisión y gran volumen. Los principales estudios de casos demuestran el éxito en la reducción de costes y la mejora de la calidad de los productos en estos sectores.

Para comprender mejor las aplicaciones prácticas de los moldes de inyección sin colada, a continuación se presentan varios casos prácticos:

Fabricación de piezas de automóvil

Antecedentes del caso: Un fabricante de automóviles necesitaba fabricar un lote de carcasas de salpicadero de alta precisión con superficies lisas y ciclos de producción cortos.

Solución: El uso de un molde de inyección sin canal con un control preciso de la temperatura y un diseño de canal caliente garantizó un flujo uniforme de la masa fundida y un llenado rápido del molde.

Resultados: La eficiencia de la producción aumentó en 30% y la tasa de defectos se redujo a menos de 1%, lo que supuso un importante ahorro de costes.

Producción de carcasas para productos electrónicos

Antecedentes del caso: Un fabricante de productos electrónicos necesitaba fabricar muchas carcasas de teléfono del tamaño y la suavidad adecuados, y las necesitaba rápido.

Solución: Utilizaron un tipo especial de molde y algunas otras cosas extravagantes para asegurarse de que cada carcasa fuera igual y realmente buena.

Resultado: Hicieron las carcasas de los teléfonos más rápido, eran todas iguales y a la gente le gustaban.

Fabricación de productos sanitarios

Antecedentes del caso: Una empresa de dispositivos médicos necesitaba fabricar un lote de jeringuillas desechables que fueran superlimpias y superrápidas.

Solución: Utilizamos un molde de inyección sin colada con un sistema de control de temperatura de alta precisión y un buen diseño de la cavidad para asegurarnos de que las jeringuillas fueran limpias y rápidas.

Resultado: Hicimos las jeringuillas 50% más rápidas, estaban superlimpias y a los médicos les encantaron.

¿Cuál es la tendencia futura de los moldes de inyección sin colada?

El futuro de los moldes de inyección sin colada se centra en las innovaciones en eficiencia energética, automatización y sostenibilidad. Los materiales avanzados y las tecnologías de moldes inteligentes están permitiendo ciclos más rápidos, reducción de residuos y mejora de la consistencia del producto. Las tendencias clave incluyen la integración con la Industria 4.0 y el uso de materiales ecológicos, lo que hace que los moldes sin canal sean esenciales para las líneas de producción modernas.

Con los avances tecnológicos y las cambiantes demandas del mercado, la tecnología de moldes de inyección sin colada está en continua evolución e innovación. Entre las tendencias de desarrollo futuras se incluyen las siguientes:

Fabricación inteligente: Mediante el uso de tecnologías inteligentes en su fabricación, los moldes de inyección sin colada pueden ser más inteligentes, lo que significa que usted será capaz de producir de forma automática con el seguimiento en tiempo real para una mejor calidad general, así como ganancias de eficiencia. Un ejemplo podría ser la integración de la tecnología del Internet de las Cosas (IoT) para que los datos puedan transmitirse continuamente con fines de optimización del proceso.

Fabricación ecológica: Los moldes de inyección sin colada tendrán que ser más ecológicos a medida que la normativa medioambiental se haga más estricta, reduciendo tanto el consumo de energía como la generación de residuos para lograr un crecimiento sostenible. Una forma de conseguirlo es utilizar más materiales y energía renovables, con la ventaja añadida de reducir aún más las emisiones de carbono.

Aplicaciones de nuevos materiales: El desarrollo y la aplicación de nuevos materiales mejorarán el rendimiento y la vida útil de los moldes de inyección sin colada para satisfacer requisitos de producción más exigentes. Por ejemplo, el uso de materiales nanocompuestos puede mejorar la resistencia al desgaste y la conductividad térmica del molde.

Integración multifunción: Para mejorar la eficiencia y la flexibilidad de la producción, los próximos moldes contarán con múltiples funciones integradas. Esto significa que un solo molde podría realizar tareas como dar forma a piezas para un ensamblaje, que también verificaría antes de aprobar su uso.

Producción personalizada: La tecnología de moldes de inyección sin colada se desarrollará para satisfacer la demanda del mercado y permitir una producción a medida rentable. La creación rápida de prototipos y el diseño modular permitirán la entrega rápida de productos personalizados, respondiendo a las tendencias hacia la individualidad y la personalización con soluciones de fabricación eficientes.

Conclusión

Un molde de inyección sin canales es una técnica avanzada en el proceso de moldeo por inyección que elimina la necesidad de canales, que son canales que guían el material plástico fundido a las cavidades del molde. A diferencia de los moldes moldeo por inyección de termoplásticos6El moldeo por inyección sin canal caliente, que suele realizarse mediante sistemas de canal caliente, mantiene el material plástico en estado fundido hasta que llega al molde. Este método es especialmente eficaz para reducir los residuos y mejorar los tiempos de ciclo. El moldeo por inyección de caucho de silicona líquida (LSR) difiere significativamente, ya que utiliza un sistema sin canal para introducir el material directamente en las cavidades del molde, lo que garantiza la precisión y reduce el consumo de material. Al utilizar estas sofisticadas técnicas, el moldeo por inyección sin canaletas mejora la productividad y la eficiencia del material en el proceso de fabricación.

Los moldes de inyección sin colada son un tipo de tecnología avanzada de moldeo por inyección. Tienen muchas ventajas y una amplia gama de aplicaciones. Este artículo explica en detalle el principio de funcionamiento, las características estructurales, las ventajas, las áreas de aplicación y las tecnologías clave de los moldes de inyección sin colada. Proporciona a los lectores una comprensión exhaustiva. También se señala la tendencia de desarrollo futuro de los moldes de inyección sin colada, lo que proporciona una dirección para el desarrollo de la industria. Con el desarrollo continuo de la tecnología y el cambio de la demanda del mercado, la tecnología de moldes de inyección sin colada desempeñará un papel cada vez más importante en más campos, y promoverá la transformación y actualización de la industria manufacturera.

Los moldes de inyección sin colada son excelentes para fabricar cosas más rápido y mejor. También ahorran dinero y ayudan al medio ambiente. Las empresas que saben utilizar los moldes de inyección sin colada obtienen mejores resultados que las demás. Crecerán y ganarán más dinero. La gente que fabrica cosas ha utilizado los moldes de inyección sin colada de muchas formas diferentes. Los utilizan para fabricar coches, aparatos electrónicos y material médico. Los moldes de inyección sin colada son muy buenos y a la gente le gustan mucho.

En el futuro, con el continuo avance de la fabricación inteligente, la fabricación ecológica, las aplicaciones de nuevos materiales, la integración multifunción y la producción personalizada, la tecnología de moldes de inyección sin colada tendrá aún más margen de desarrollo. Las empresas necesitan mejorar continuamente su nivel técnico y su capacidad de innovación, al tiempo que adoptan activamente estas nuevas tecnologías y tendencias para responder a los rápidos cambios del mercado y a la creciente demanda. A través de la investigación y la innovación tecnológicas continuas, la tecnología de moldes de inyección sin colada logrará avances en más campos, promoviendo la industria manufacturera hacia direcciones más eficientes, respetuosas con el medio ambiente e inteligentes.

-

Conozca las boquillas de canal caliente - Una variedad de soluciones para la moderna tecnología de moldeo por inyección: Con su gran variedad de diámetros de canal de fusión, longitudes de boquilla y geometrías de compuerta . ↩

-

Conozca cuáles son las funciones de los canales y subcanales de moldeo: Un canal de moldeo es un canal del molde que dirige el plástico fundido desde la unidad de inyección hasta la cavidad del molde donde se formará el producto final. ↩

-

Más información sobre Qué es un molde de inyección sin canales: Los moldes de inyección sin canales permiten que el plástico fundido fluya directamente a la cavidad, minimizando el material sobrante. ↩

-

Conozca cuál es la diferencia entre canales calientes y canales fríos: Los canales calientes mantienen el plástico fundido caliente dentro del molde, los canales fríos enfrían el plástico en cada ciclo . ↩

-

Más información sobre Guía de diseño de acabados superficiales para moldeo por inyección - DfM : El acabado superficial puede mejorar el aspecto y el tacto de un producto. ↩

-

Conozca el moldeo por inyección de termoplásticos: Definición, Proceso y Materiales : El moldeo por inyección de termoplásticos es un proceso de transformación en el que se funden polímeros termoplásticos, se inyectan en un molde y se enfrían para darles una forma sólida. ↩