El moldeo por inyección es una piedra angular de la fabricación moderna, ya que ofrece precisión y versatilidad para producir piezas complejas con gran eficacia.

El moldeo por inyección es un proceso de fabricación en el que se inyecta plástico fundido en un molde para crear piezas con gran precisión y repetibilidad. Se utiliza mucho en sectores como la automoción, la electrónica y los bienes de consumo. Sus principales ventajas son la alta velocidad de producción, la rentabilidad para grandes volúmenes y la capacidad de producir diseños complejos.

Aunque esta visión general cubre las ventajas básicas del moldeo por inyección, comprender sus diversos componentes y etapas de proceso es vital para maximizar su eficiencia y calidad. Profundice en técnicas específicas para optimizar aún más su producción.

El moldeo por inyección es el proceso más rentable para la producción de grandes volúmenes.Verdadero

El moldeo por inyección es ideal para la producción en serie debido a su capacidad para producir grandes cantidades de piezas consistentes de forma rápida y con el mínimo desperdicio.

El moldeo por inyección sólo puede utilizarse con materiales plásticos.Falso

Aunque el moldeo por inyección se utiliza principalmente para plásticos, también puede emplearse con metales y otros materiales en aplicaciones específicas como el moldeo por inyección de metales (MIM).

¿Qué es el moldeo por inyección?

El moldeo por inyección es un proceso versátil en el que se inyecta material fundido en un molde para crear piezas precisas. Es eficaz, rentable y puede producir grandes volúmenes de formas complejas. Sus principales ventajas son la reducción del desperdicio de material, unos tiempos de producción más rápidos y la posibilidad de utilizar una amplia gama de materiales.

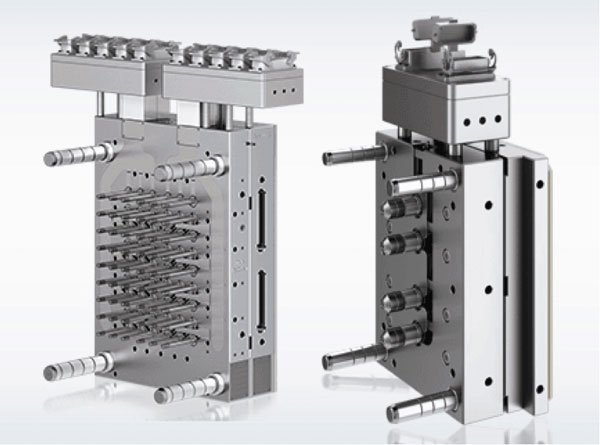

El moldeo por inyección es el proceso de inyectar plástico o metal fundido en un molde a alta presión. Se utiliza para producir en serie piezas complejas con calidad y precisión constantes. Los moldes que elija o cree son importantes porque afectan al producto final. También determinan la calidad de los detalles de sus piezas complejas. Cada proyecto de moldeo por inyección necesita un molde único en función del tamaño y la forma.

¿Cómo funciona el proceso de moldeo por inyección?

El proceso de moldeo por inyección consiste en fundir material plástico e inyectarlo a presión en la cavidad de un molde. Tras enfriarse, la pieza se expulsa del molde. Es eficaz, rentable y se utiliza habitualmente en sectores como la automoción, la electrónica y los productos de consumo. Sus principales ventajas son la alta velocidad de producción, la precisión y la capacidad de crear formas complejas.

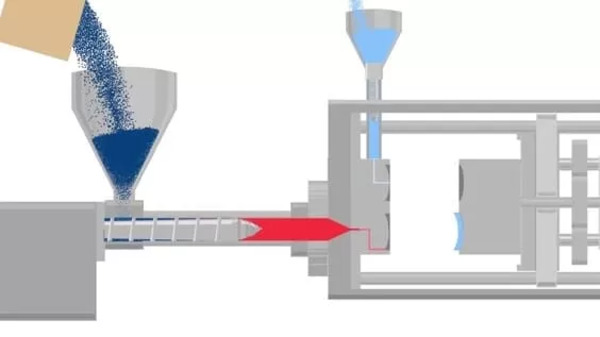

Plástico moldeo por inyección es un proceso que implica una serie de pasos, cada uno de los cuales es importante para crear piezas de plástico de alta calidad. Echemos un vistazo más de cerca a cada paso:

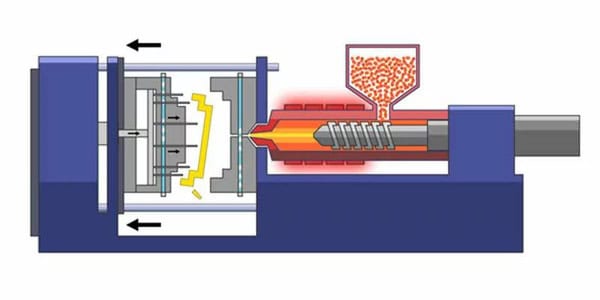

Sujeción

En primer lugar, sujetamos el molde. Esto es cuando cerramos el molde para evitar que el plástico se salga cuando se caliente. Utilizamos un dispositivo de sujeción para juntar las mitades del molde y asegurarnos de que queden bien selladas. Este es el primer paso del proceso y es importante porque mantiene todo estable cuando inyectamos el plástico y lo dejamos enfriar.

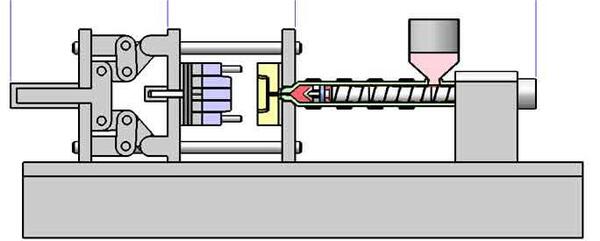

Inyección

La fase de inyección comienza con la inyección de plástico fundido en la cavidad del molde a alta presión. El plástico fundido es plástico que se ha fundido hasta su punto de fusión. Este paso requiere un control preciso de velocidad de inyección1presión y temperatura para asegurarse de que el material rellena la cavidad de forma completa y uniforme.

Normalmente, un tornillo dentro de una máquina de moldeo por inyección empuja el material fundido hacia el molde en condiciones controladas. Al ejercer presión sobre la inyección, el plástico fundido atraviesa el sistema de canales y se introduce en la cavidad del molde, donde adquiere la forma de la pieza deseada.

Vivienda

Después de inyectar el plástico caliente en el molde, hay una pequeña pausa llamada fase de retención, en la que el material permanece en el molde de metal, dejando que se asiente y se acumule uniformemente. Hay que dejarlo reposar el tiempo suficiente para que se extienda y rellene todos los recovecos de la pieza. Esto es lo que ayuda a evitar que la pieza tenga agujeros o huecos y hace que sea sólida y uniforme en todo su recorrido.

Disipador de calor

Tras la fase de empaquetado, el molde entra en una fase de enfriamiento en la que el plástico fundido dentro de la cavidad del molde se endurece. El enfriamiento puede realizarse de varias formas, como haciendo pasar un refrigerante por los canales del molde o dejando que el molde se enfríe por sí solo en el aire.

El enfriamiento es muy importante para obtener las propiedades deseadas, asegurarse de que la pieza tiene el tamaño adecuado y evitar que se deforme. Controlamos la velocidad a la que se enfría la pieza y la uniformidad del enfriamiento para asegurarnos de que no se estresa por dentro y de que se enfría de la misma forma en todas partes.

Apertura de moldes

Una vez que el plástico se endurece, el molde se abre y las dos mitades se separan para mostrar la pieza. La apertura del molde suele realizarse con un sistema hidráulico o mecánico que aplica fuerza al mecanismo de sujeción del molde para liberarlo y abrirlo. La precisión y la consistencia son importantes durante esta fase para asegurarse de que la pieza se expulsa suavemente y sin daños. La apertura adecuada del molde también ayuda a evitar cualquier deformación o distorsión cuando la pieza se libera de la cavidad.

Expulsión (extracción de piezas)

Una vez abierto el molde, la pieza de plástico final se expulsa de la cavidad del molde, que es el último paso del proceso de moldeo por inyección. La pieza expulsada puede ser extraída por el operario o automáticamente mediante pasadores eyectores o placas eyectoras integradas en el diseño del molde.

Cuando quites piezas, ten cuidado de no estropearlas. También puedes cortar lo que sobre, llamado flash2para que la pieza tenga el aspecto y el ajuste adecuados.

¿Qué materiales se utilizan para el moldeo por inyección?

Entre los materiales más utilizados en el moldeo por inyección se encuentran los termoplásticos, como el ABS, el policarbonato y el polipropileno, y los termoestables, como el epoxi y el fenólico. Estos materiales se seleccionan en función de factores como su resistencia, durabilidad y resistencia al calor. Los termoplásticos son especialmente populares por su facilidad de procesamiento y su capacidad de reciclaje, mientras que los termoestables son preferidos por su mayor resistencia al calor y sus propiedades de aislamiento eléctrico.

La elección del material no es aleatoria; es una decisión estratégica basada en lo que se está fabricando. Tanto si se trata de la claridad del policarbonato en una pieza óptica como de la resistencia al desgaste del nailon en una pieza mecánica, cada material desempeña un papel fundamental en el éxito de la pieza. moldeo por inyección proceso.

Polipropileno (PP)

El PP, o polipropileno, es un polivalente termoplástico3 que tiene muchos usos en la industria del moldeo por inyección. Es ligero, soporta bien los productos químicos y resiste muy bien la fatiga. Por eso es una opción popular para fabricar envases, recipientes y piezas de automóvil.

ABS

El ABS, o acrilonitrilo butadieno estireno, es un plástico superfuerte, resistente a los impactos y dimensionalmente estable. También es fácil de moldear y colorear, por lo que es una opción popular para hacer cosas como bienes de consumo, piezas de automóviles y carcasas electrónicas.

Polietileno (PE)

El polietileno (PE) es un plástico ligero conocido por ser flexible y barato. Tiene diferentes tipos, como el HDPE y el LDPE, y puede utilizarse en un montón de industrias diferentes, desde envases y contenedores hasta productos agrícolas y juguetes.

Poliestireno (PS)

El poliestireno (PS) es transparente, duro y barato. El PS se utiliza a menudo en productos de usar y tirar, como envases, recipientes para alimentos y cubiertos desechables, y gusta por su facilidad de moldeado y su bajo coste.

Nylon (PA 6)

El nailon, especialmente el nailon 6 o PA 6, es conocido por ser fuerte, duro y resistente al desgaste. Es ideal para fabricar piezas mecánicas y se utiliza mucho en engranajes, cojinetes y otras piezas que deben fabricarse rápidamente, durar mucho tiempo y ser perfectas.

Policarbonato (PC)

El policarbonato, o PC, es conocido por ser transparente, resistente y capaz de soportar altas temperaturas. Por eso se utiliza para fabricar lentes, componentes electrónicos y piezas transparentes que deben durar mucho tiempo en todo tipo de industrias.

Acetal/Resina de polioximetileno (POM)

El POM, también conocido como acetal o Delrin, es un plástico de ingeniería muy resistente que no cambia de forma. Es perfecto para fabricar engranajes, casquillos y otras piezas que deben tener la forma exacta. Además, es resbaladizo, no se desgasta y es resistente a los productos químicos.

¿Cuáles son las ventajas del moldeo por inyección?

El moldeo por inyección ofrece varias ventajas clave, como tiempos de producción rápidos, alta precisión y capacidad para crear geometrías complejas. Reduce el desperdicio de material y permite utilizar varios materiales en un solo proceso. Entre sus principales ventajas se encuentran la rentabilidad de las grandes tiradas, la flexibilidad de diseño y el mínimo trabajo de posproducción.

El moldeo por inyección ofrece diseños de piezas complejos

El moldeo por inyección es ideal para fabricar piezas complejas, mantener la uniformidad y hacer un millón de piezas iguales. Para fabricar muchas piezas y que sean buenas, hay que tener en cuenta algunas cosas.

El diseño de piezas para aprovechar las ventajas del moldeo de grandes volúmenes es clave. Con el diseño adecuado, puede fabricar piezas de alta calidad sin sacrificar la complejidad.

El moldeo por inyección puede aumentar la eficacia y la velocidad de producción

Hay muchas buenas razones por las que ésta es la forma más común y eficaz de moldear. En primer lugar, el moldeo por inyección es más rápido que otros métodos, y su alto rendimiento lo hace más eficiente.

La velocidad depende de la complejidad y el tamaño del molde, pero sólo transcurren entre 15 y 120 segundos entre cada ciclo de moldeo. Con ciclos más cortos entre ciclos, se pueden fabricar más piezas moldeadas por inyección en un tiempo de producción determinado.

El moldeo por inyección es más resistente

Con los años, los plásticos se han hecho mucho más resistentes y duraderos. Los termoplásticos ligeros modernos pueden soportar los entornos más duros tan bien como las piezas metálicas, y a veces incluso mejor.

Además, puede elegir entre más de 25.000 materiales de ingeniería para aplicaciones complejas de moldeo por inyección. También puede fabricar mezclas e híbridos de plásticos de alto rendimiento para satisfacer requisitos y propiedades específicos de las piezas, como una alta resistencia a la tracción.

El moldeo por inyección es flexible en color y materiales

El moldeo por inyección de plástico es un proceso flexible. Es flexible en cuanto a las propiedades del plástico utilizado. Es flexible en cuanto a la posibilidad de que el OEM personalice las opciones de color para satisfacer los requisitos específicos del proyecto. La ventaja del moldeo por inyección de plástico es la libertad de opciones de diseño que ofrece a los fabricantes de equipos originales, especialmente en comparación con los metales. Se pueden utilizar muchos materiales.

El proceso de moldeo puede conseguir el color deseado ajustando el plástico, los aditivos y la biocompatibilidad para producir piezas transparentes o de varios colores. Sin embargo, cuando un producto requiere a menudo varios colores, esto puede conseguirse mediante sobremoldeo.

El moldeo por inyección reduce los residuos

El moldeo por inyección de plástico no produce muchos residuos en comparación con otros procesos de fabricación. Los únicos residuos de plástico proceden de las compuertas y los patines. Pero cualquier plástico sobrante o desechado puede triturarse y reciclarse para un uso futuro.

Bajos costes de mano de obra para el moldeo por inyección

Las operaciones de moldeo por inyección tienen bajos costes de mano de obra en comparación con otros tipos de procesos de moldeo. La capacidad de producir piezas de alta calidad a altos índices de producción ayuda a reducir los costes de fabricación gracias a su eficiencia y eficacia.

Los equipos de moldeo suelen incluir herramientas de proceso automatizadas para agilizar las operaciones y garantizar una producción en masa con una supervisión mínima.

El moldeo por inyección ofrece una gran variedad de superficies

La mayoría de las piezas moldeadas por inyección tienen un acabado superficial liso que se aproxima al aspecto final deseado. Sin embargo, un aspecto liso no es adecuado para todas las aplicaciones.

En función de las propiedades físicas y químicas del material plástico utilizado, el proceso de fabricación por moldeo por inyección de plástico crea un acabado superficial que no requiere operaciones secundarias. El proceso ofrece flexibilidad en los tratamientos superficiales, desde superficies mates y texturas únicas hasta grabados.

¿Cuáles son las desventajas del moldeo por inyección?

Las desventajas del moldeo por inyección son los elevados costes iniciales de las herramientas, la limitada flexibilidad de diseño y los largos tiempos de preparación. Tampoco es adecuado para pequeñas series de producción debido a la inversión inicial en moldes. Además, los diseños complejos pueden plantear problemas de flujo de material y refrigeración. Los principales problemas son el alabeo potencial, las marcas de hundimiento y el elevado consumo de energía en algunos casos.

Alto coste inicial del molde

Uno de los grandes inconvenientes del moldeo por inyección es el elevado coste de fabricación de los moldes. Diseñar y fabricar moldes que se adapten a geometrías de piezas específicas puede resultar muy caro, sobre todo si se trata de diseños complejos o intrincados. Esta inversión inicial puede ser un obstáculo para las empresas con series de producción más pequeñas o presupuestos limitados.

Se tarda más en empezar

El moldeo por inyección suele tardar más en configurarse y ponerse en marcha que algunos métodos de prototipado rápido como la impresión 3D. Hay que diseñar y fabricar moldes, realizar pruebas y ajustar los parámetros del proceso antes de empezar a fabricar piezas en volumen. Por tanto, el tiempo que transcurre desde el concepto hasta la pieza acabada puede ser mayor que con los métodos de prototipado más rápidos.

Limitaciones de tamaño

El moldeo por inyección puede tener un tamaño limitado, sobre todo para piezas grandes. El tamaño de la máquina de moldeo por inyección y el tamaño de la cavidad pueden limitar la pieza más grande que puede fabricar. Si quiere fabricar piezas realmente grandes, puede necesitar equipos especiales o varias cavidades de moldeo, lo que encarece y complica el proceso.

Limitaciones de diseño

El moldeo por inyección es muy versátil para fabricar todo tipo de formas y detalles, pero hay algunas cosas que hay que tener en cuenta a la hora de diseñar la pieza. Algunas formas, como las esquinas afiladas, las paredes finas o los agujeros profundos, pueden dificultar el llenado del molde, el enfriamiento de la pieza o su desmoldeo.

Cuando se diseña una pieza moldeada por inyección, hay que tener en cuenta aspectos como los ángulos de desmoldeo, el grosor de las paredes y otras cosas para asegurarse de que la pieza se puede fabricar y de que será de buena calidad. A veces hay que añadir cosas adicionales al molde o hacer cosas adicionales a la pieza para que funcione, y eso puede encarecerla.

¿Cuáles son los defectos más comunes en el moldeo por inyección?

Entre los defectos más comunes del moldeo por inyección se encuentran el alabeo, los disparos cortos, las marcas de hundimiento y las rebabas. El alabeo se produce cuando el material se enfría de forma desigual, mientras que los disparos cortos son el resultado de un flujo insuficiente de plástico. Las marcas de hundimiento son depresiones causadas por un enfriamiento desigual, y el flash se refiere al exceso de material que se escapa de las cavidades del molde. Comprender estos defectos ayuda a solucionar problemas y mejorar la calidad del moldeo.

El moldeo por inyección es un proceso que requiere precisión en cada etapa. Sin embargo, incluso con el máximo cuidado, pueden producirse defectos que afecten a la calidad y funcionalidad del producto final. Comprender y abordar estos defectos es fundamental para lograr resultados de alta calidad de forma constante. Estos son los defectos más comunes en moldeo por inyección.

El moldeo por inyección es un proceso que debe hacerse bien. Pero incluso si se hace todo bien, a veces las cosas salen mal. Y cuando lo hacen, pueden estropear sus piezas. Por lo tanto, debe saber qué puede salir mal y cómo solucionarlo. De este modo, podrá fabricar siempre piezas de calidad.

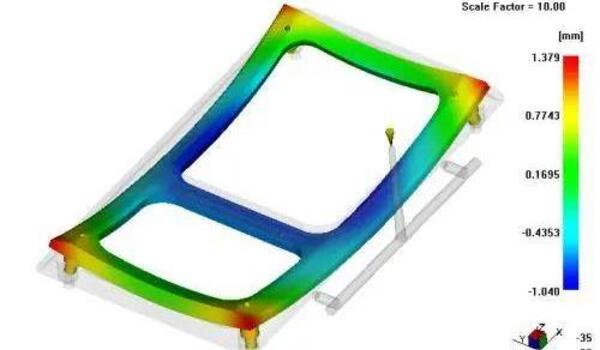

Alabeo

El alabeo en el moldeo por inyección se produce cuando la pieza se retuerce o se dobla inesperadamente porque el interior de la pieza se contrae de forma desigual al enfriarse. Esto ocurre cuando el molde se enfría de forma desigual o inconsistente, lo que ejerce tensión sobre el material.

Para evitar el alabeo, asegúrese de que las paredes del molde tienen el mismo grosor en todo su perímetro y deje que la pieza se enfríe lentamente. Los materiales con estructura semicristalina son especialmente propensos al alabeo.

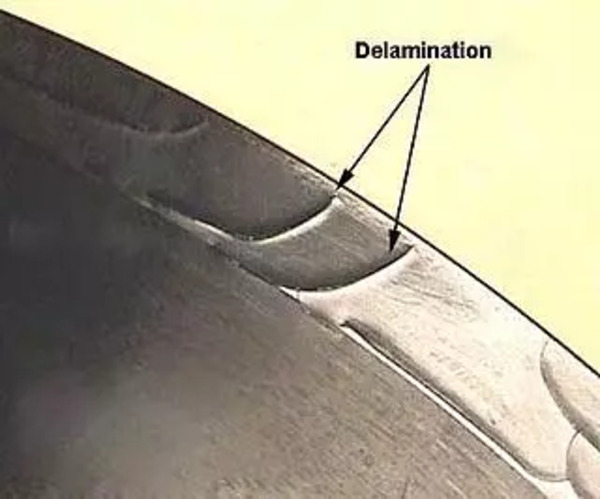

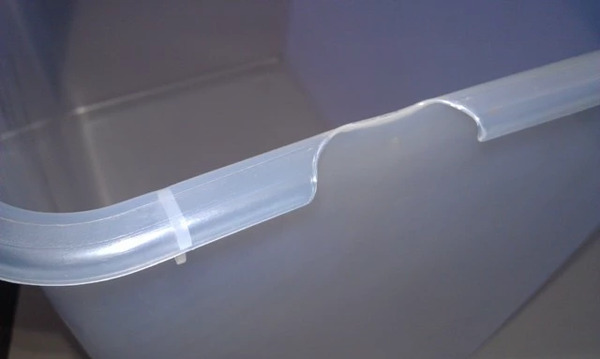

Deslaminación superficial

La delaminación superficial se produce cuando la superficie de una pieza se separa en capas finas, de forma similar a un revestimiento pelable. Este problema está causado por contaminantes en el material o por utilizar demasiados agentes desmoldeantes.

La delaminación es mala porque hace que la pieza tenga mal aspecto y no sea tan resistente. Puedes evitarla asegurándote de que el molde está a la temperatura adecuada, no utilizando demasiado desmoldeante y secando el plástico antes de usarlo.

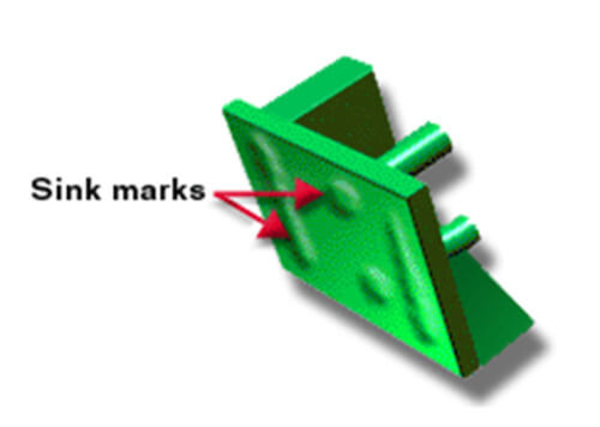

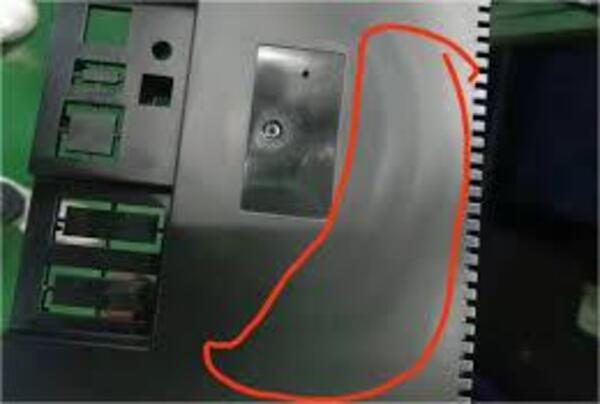

Marcas de fregadero

Las marcas de hundimiento son esas pequeñas abolladuras o depresiones que a veces se ven en la superficie de una pieza moldeada. Se deben a un enfriamiento desigual o a que el material no llena completamente el molde. En este artículo le explicaremos qué son las marcas de hundimiento, qué las provoca y cómo solucionarlas para que pueda tener una superficie lisa y perfecta.

Tejer o soldar líneas

Las líneas de fusión o soldadura se producen cuando dos corrientes de resina fundida se encuentran en su camino a través del molde. Estas líneas suelen formarse alrededor de agujeros de forma geométrica. A medida que el plástico fluye alrededor del orificio, la intersección de las dos corrientes crea una línea visible.

Las líneas de soldadura son malas. Debilitan las piezas. Pueden aparecer líneas de soldadura si la resina está demasiado fría, si se inyecta demasiado despacio o si no se aplica suficiente presión. Se pueden eliminar las líneas de soldadura cambiando el molde. Se pueden eliminar los elementos que provocan las líneas de soldadura.

Marcas de arrastre

Las marcas de arrastre, también conocidas como rayas o arañazos, pueden arruinar el aspecto de una pieza por lo demás perfecta. Analizaremos en detalle las causas de las marcas de arrastre, desde la temperatura del molde hasta la velocidad de inyección, y hablaremos de formas prácticas de eliminar este defecto y mejorar el aspecto de las piezas y productos moldeados.

Líneas de flujo

Las líneas de flujo son patrones complejos que suelen ser decoloraciones, rayas o variaciones en la superficie de una pieza. Estas marcas son una representación visual del plástico fundido a medida que se desplaza por el molde de inyección. A medida que el plástico se mueve a diferentes velocidades, se solidifica a ritmos diferentes, creando estas líneas.

Si observa líneas de flujo, es posible que tenga un problema con la velocidad o la presión de inyección. Puedes minimizar este defecto asegurándote de que el grosor de la pared es consistente y la compuerta está en el lugar correcto.

Disparos cortos

Una inyección corta se produce cuando la resina no llena el molde por completo, por lo que la pieza queda incompleta y no se puede utilizar. Cosas como las restricciones de flujo en el molde, las compuertas pequeñas, las compuertas bloqueadas, el aire atrapado y una presión de inyección insuficiente pueden provocar disparos cortos.

Comprender estas cuestiones es fundamental para optimizar el proceso de moldeo por inyección y garantizar una producción de piezas completa y uniforme.

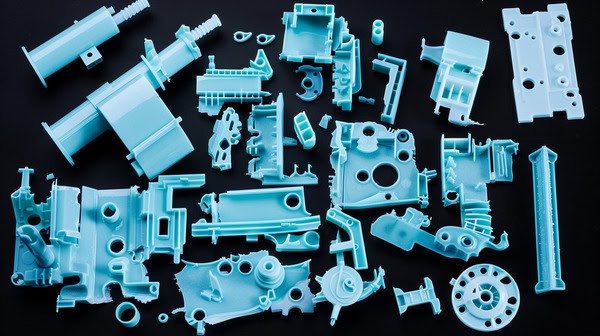

¿Cuáles son las principales aplicaciones del moldeo por inyección?

El moldeo por inyección se utiliza en los sectores de automoción, bienes de consumo, dispositivos médicos y electrónica para producir piezas complejas de gran volumen. Ofrece ventajas como la rentabilidad, la flexibilidad de diseño y la rapidez de producción. Entre sus principales aplicaciones se encuentran los componentes de automoción, los instrumentos médicos, los envases y los artículos domésticos.

El moldeo por inyección es la mejor forma de fabricar piezas de plástico. Se utiliza para hacer cosas como fundas de teléfono, botellas, piezas de coche, peines y casi todo lo demás hecho de plástico. Moldeo por inyección es ideal para hacer muchas piezas porque se pueden hacer muchas piezas a la vez con un molde que tiene muchas piezas.

Algunas de las ventajas del moldeo por inyección son que permite fabricar piezas muy precisas, que se puede hacer la misma pieza una y otra vez, que se pueden utilizar muchos materiales diferentes, que no hace falta mucha gente para fabricar las piezas, que no se desperdicia mucho plástico y que no hay que hacer mucho a la pieza después de fabricarla. Algunas de las cosas malas del moldeo por inyección son que cuesta mucho dinero hacer el molde y que hay algunas cosas que no se pueden hacer con él.

Industria del automóvil

El moldeo por inyección de plástico se utiliza mucho en la industria del automóvil para fabricar piezas interiores y exteriores como salpicaderos, paneles y parachoques. Se fabrican piezas resistentes y duraderas.

Industria médica

La industria médica utiliza mucho el moldeo por inyección de plástico para fabricar dispositivos y equipos médicos, como jeringuillas, componentes intravenosos y herramientas de diagnóstico. Es una forma de fabricar productos estériles, precisos y uniformes que cumplen estrictos requisitos normativos y de seguridad.

Industria de productos de consumo

La industria de productos de consumo utiliza el moldeo por inyección de plástico para fabricar todo tipo de productos, como juguetes, utensilios de cocina y aparatos electrónicos. Es una forma de fabricar productos realmente atractivos, con el tamaño y la forma adecuados y que funcionen como es debido.

Industria aeroespacial

La industria aeroespacial utiliza el moldeo por inyección de plástico para fabricar piezas ligeras y duraderas, como paneles interiores y conductos de aire. Este proceso permite fabricar formas complejas que son resistentes pero no pesan mucho, lo cual es importante para el material aeroespacial.

Industria de la construcción

La industria de la construcción utiliza el moldeo por inyección de plástico para fabricar componentes de construcción como aislamientos, tuberías y accesorios eléctricos. Este proceso fabrica productos duraderos y rentables con dimensiones y características funcionales exactas.

El moldeo por inyección de plástico es un proceso de fabricación muy versátil y fiable que se aplica en una amplia gama de sectores. Su capacidad para producir productos de alta calidad, uniformes y muy específicos con un mínimo de residuos lo convierte en el método de fabricación preferido de muchas empresas.

Conclusión

Plástico moldeo por inyección es una forma muy popular de fabricar cosas. Es un proceso de fabricación que existe desde hace mucho tiempo y tiene muchas ventajas. Es muy eficaz, barato y versátil. También es muy bueno para fabricar cosas sin desperdiciar mucho material.

Hay que pensar en algunas cosas, como qué tipo de plástico utilizar, cómo hacer el molde, cuántas cosas se quieren hacer, qué hacer después y cómo asegurarse de que son buenas. Pero si lo haces bien, puedes hacer todo tipo de cosas con el moldeo por inyección. Se pueden fabricar piezas de automóvil, material médico, artículos de consumo, piezas de avión e incluso edificios.

Si desea saber más sobre el moldeo por inyección, puede visitar https://zetarmold.com/ para más información.

-

Más información sobre Por qué es importante la velocidad de inyección : La velocidad de inyección es un factor crítico a la hora de crear un producto de plástico. ↩

-

Conozca las causas y cómo evitar la rebaba en el proceso de moldeo por inyección: La rebaba en el moldeo por inyección es un defecto que se produce cuando el plástico fundido fluye fuera del molde durante la inyección y se solidifica. ↩

-

Más información sobre termoplásticos : Un termoplástico es cualquier material polímero plástico moldeable a una determinada temperatura elevada y que se solidifica al enfriarse. ↩