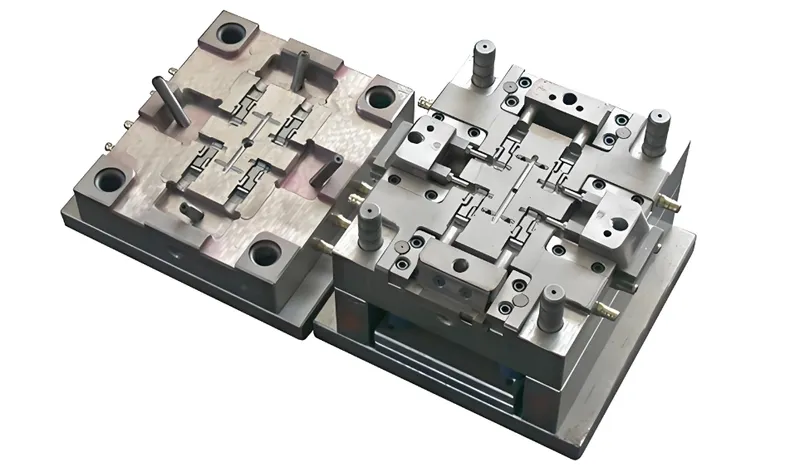

En el competitivo mundo del moldeo por inyección de plásticos, moldes multicavidad cambian las reglas del juego. Estos moldes permiten a los fabricantes producir múltiples piezas idénticas por ciclo, aumentando drásticamente la productividad y reduciendo los costes por unidad. Tanto si fabrica componentes médicos, tapones de botellas o carcasas electrónicasel dominio del diseño de moldes multicavidad es esencial para la fabricación de gran volumen y precisión.

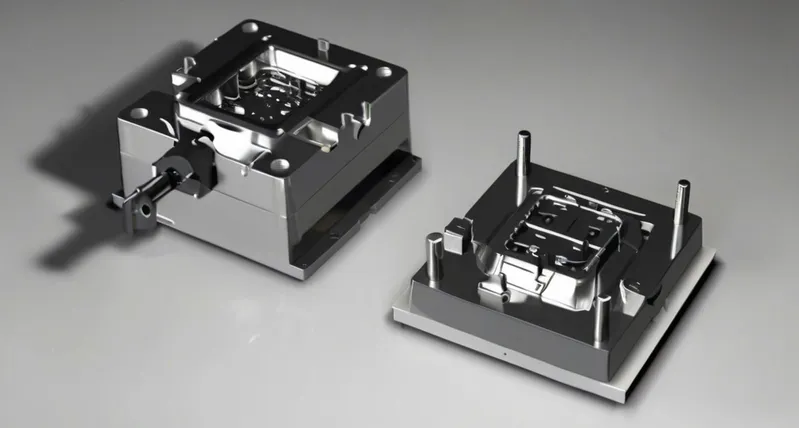

Fundamentos del diseño de moldes multicavidad

A molde multicavidad contiene varias cavidades que forman componentes idénticos simultáneamente. La complejidad del diseño aumenta exponencialmente con cada cavidad adicional, ya que el equilibrio, el flujo y la uniformidad del enfriamiento se vuelven críticos.

Los fundamentos clave incluyen:

- Geometría parcial: Las piezas complejas pueden limitar el número de cavidades debido a los riesgos de desequilibrio del flujo.

- Capacidad de la máquina: La fuerza de sujeción, el tamaño del disparo y la capacidad de presión deben soportar todas las cavidades.

- Comportamiento del flujo de materiales: La viscosidad y la contracción afectan a la uniformidad con la que el plástico fundido rellena cada cavidad.

Ventajas de los moldes multicavidad

-

Mayor productividad:

La producción de 8 ó 16 piezas por ciclo multiplica el rendimiento sin aumentar el número de máquinas. -

Menor coste unitario:

Aunque los costes iniciales de utillaje son más elevados, la producción en serie reparte los costes de forma eficiente entre millones de piezas. -

Calidad constante:

Los moldes bien diseñados con canales y sistemas de refrigeración equilibrados ofrecen resultados idénticos en todas las cavidades.

Retos en el diseño de moldes multicavidad

A pesar de sus ventajas, los moldes multicavidad presentan varios retos:

- Desequilibrio de flujo: Las diferencias en la longitud del canal o en la resistencia de la cavidad pueden provocar un llenado desigual.

- Variaciones térmicas: Los puntos calientes provocan alabeos e incoherencias dimensionales.

- Complejidad del mantenimiento: Más cavidades significa más superficies que limpiar e inspeccionar.

Para superar estos retos es necesario simulación, pruebas y control de procesos precisos.

Consideraciones críticas sobre el diseño

1. Volumen de producción

Los moldes de gran cavidad sólo son ideales para tiradas de gran volumen en las que el tiempo de ciclo y la rentabilidad compensan el mayor gasto en utillaje.

2. Selección de materiales

Polímeros como el PP, el ABS y el PC se comportan de forma diferente bajo presión y temperatura. La simulación ayuda a anticipar sus características de flujo y enfriamiento.

3. Base del molde y tonelaje de la máquina

La máquina debe suministrar suficiente fuerza de sujeción para evitar el flash y manejar la presión de inyección acumulada en todas las cavidades.

Optimización de la disposición de la cavidad y el equilibrio del flujo

Una disposición simétrica -como las configuraciones 4×4 o circulares- ayuda a mantener rutas de flujo iguales.

Simulaciones Moldflow tienen un valor incalculable:

- Predicción de caídas de presión

- Visualización de patrones de llenado

- Optimización de la geometría de los canales y la ubicación de las compuertas

Los diseñadores suelen preferir árboles corredores equilibradosdonde cada cavidad experimenta la misma resistencia y longitud de camino.

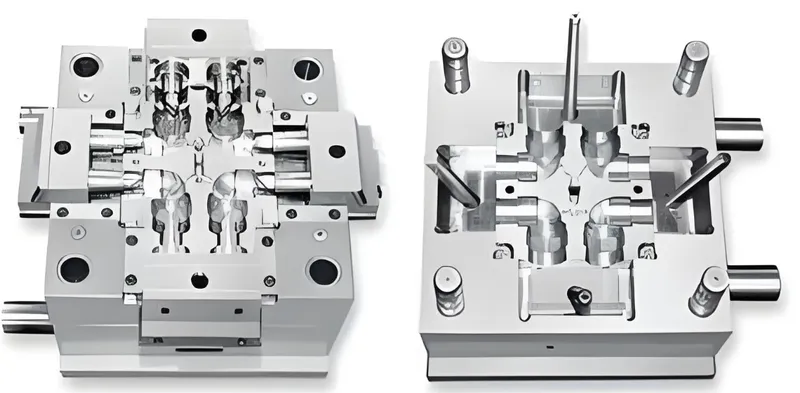

Optimización del diseño de corredores y compuertas

En sistema de corredores distribuye el plástico fundido desde el bebedero a cada cavidad.

- Corredores calientes mantener la temperatura de fusión y reducir los residuos.

- Corredores en frío son más sencillas, pero pueden aumentar la duración del ciclo.

- Los tipos de compuerta (de borde, submarina, de punta) influyen en la estética de la pieza y en la distribución de las tensiones.

Adecuado equilibrio de corredores garantiza que todas las cavidades se llenen simultánea y uniformemente.

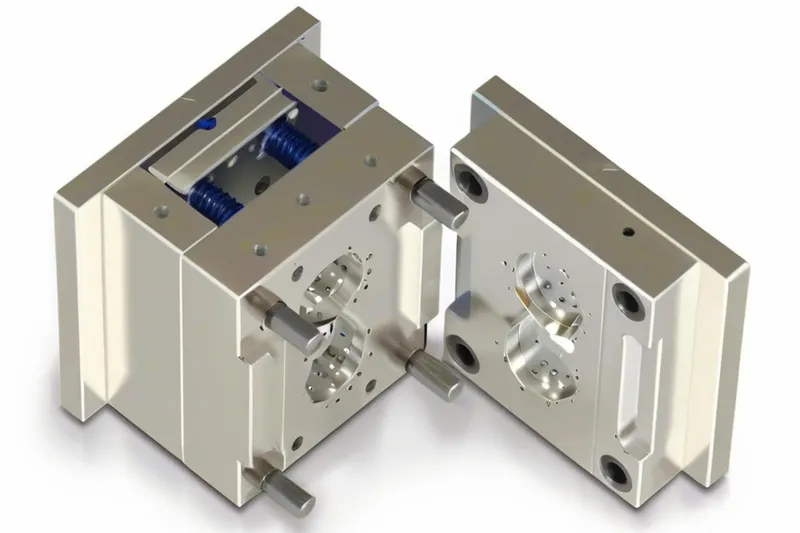

Diseño avanzado de sistemas de refrigeración

La eficacia del enfriamiento afecta directamente a la duración del ciclo y a la calidad de las piezas.

Los moldes modernos emplean:

- Canales de refrigeración conformados creado mediante impresión 3D para una eliminación uniforme del calor.

- Circuitos paralelos que evitan la acumulación desigual de temperatura.

- Simulaciones térmicas para identificar los puntos calientes y optimizar el flujo de refrigerante.

Una refrigeración eficaz puede reducir la duración del ciclo hasta en un 30%mejorando la rentabilidad y el rendimiento.

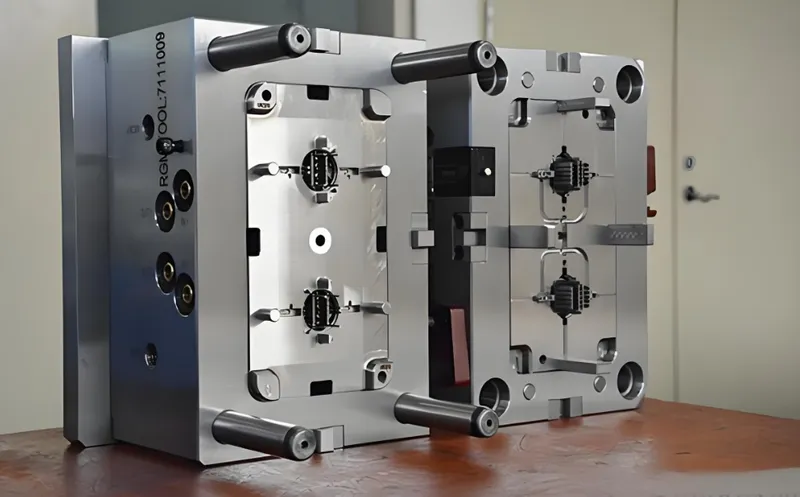

Sistemas de ventilación y eyección

Las rejillas de ventilación permiten que los gases atrapados salgan, evitando marcas de quemaduras y rellenos incompletos.

Los sistemas de expulsión deben liberar las piezas con suavidad y sin deformaciones. Los moldes multicavidad suelen utilizar placas de expulsión sincronizadas o eyectores neumáticos para garantizar la precisión.

Materiales y revestimientos para herramientas

Para una mayor durabilidad, los diseñadores de moldes eligen aceros como:

- P20: Para moldes de volumen moderado.

- H13 o S136: Para moldes de gran volumen resistentes a la corrosión.

Tratamientos superficiales como DLC (carbono similar al diamante) minimizan la fricción y el desgaste, prolongando la vida útil de la herramienta en millones de ciclos.

Equilibrado y validación de moldes

La validación garantiza una calidad constante antes de la producción a gran escala.

Entre los pasos de validación habituales se incluyen:

- Análisis del tiro corto: Observación de los llenados parciales para evaluar la uniformidad del flujo.

- Control de la presión de la cavidad: Utilización de sensores para confirmar el llenado equilibrado.

- Estudios Cp/Cpk: Medición de la repetibilidad y la capacidad del proceso.

Automatización y mantenimiento

La automatización complementa los moldes multicavidad al permitir:

- Extracción y apilamiento robotizados de piezas

- Detección de defectos en tiempo real

- Mantenimiento predictivo mediante Sensores IoT

La inspección rutinaria de los conductos de refrigeración, los pasadores eyectores y las juntas garantiza la fiabilidad a largo plazo.

Análisis coste-beneficio

A Molde de 16 cavidades puede costar 4 veces más que un molde de una sola cavidad, pero el rendimiento aumenta 16 veces.

Cuando la producción supere 1 millón de piezasLa inversión se amortiza rápidamente gracias a la reducción del tiempo de ciclo y del coste por unidad.

| Factor | Molde de una cavidad | Molde de 16 cavidades |

|---|---|---|

| Duración del ciclo | 20 segundos | 22 segundos |

| Piezas por ciclo | 1 | 16 |

| Coste por pieza | $0.15 | $0.04 |

| ROI | - | 6 meses |

Casos prácticos

Industria médica (molde de 8 cavidades):

Un fabricante de jeringuillas médicas redujo el tiempo de producción en 45% utilizando sistemas de canal caliente equilibrados.

Sector del envasado (molde de 16 cavidades):

Un fabricante de tapones de botella aumentó su producción anual en 300% manteniendo la precisión certificada por ISO.

Tendencias futuras en el diseño de moldes

- Diseño basado en IA: Predice la disposición de la cavidad y la dinámica del flujo de forma autónoma.

- Fabricación aditiva: Permite insertos impresos en 3D con rutas de refrigeración complejas.

- Control inteligente del moho: Los sensores proporcionan información en tiempo real sobre la temperatura, la presión y el número de ciclos.

Estas innovaciones están cambiando la forma en que los ingenieros abordan el diseño de moldes de precisión.

Preguntas frecuentes sobre el diseño de moldes multicavidad

1. ¿Cuál es el número ideal de caries?

Depende del tonelaje de la máquina, del material y de los objetivos de producción, normalmente de 4 a 64 cavidades.

2. ¿Son necesarios los canales calientes?

Sí, para moldes de gran cavidad, garantizan una temperatura constante y minimizan los residuos.

3. ¿Cómo se equilibra el flujo entre cavidades?

Mediante disposiciones simétricas y análisis Moldflow.

4. ¿Cuál es el mejor acero para moldes multicavidad?

H13 y S136 son los más comunes por su durabilidad y capacidad de pulido.

5. ¿Con qué frecuencia debe realizarse el mantenimiento?

Cada 100.000-200.000 ciclos o antes para materiales de alto desgaste.

6. ¿Cuál es el futuro del diseño de moldes?

La optimización impulsada por la IA y la supervisión en tiempo real definirán la próxima década.

Conclusión

Diseño moldes multicavidad es un delicado equilibrio entre arte, ciencia y economía. Mediante la integración de herramientas avanzadas de simulación, ingeniería de precisión y automatización, los fabricantes pueden conseguir notables mejoras de eficiencia. El resultado no es sólo una producción más rápida, sino también una mayor consistencia y rentabilidad de las piezas.