Kaltkanalsysteme spielen eine zentrale Rolle beim Spritzgießen und bieten eine kostengünstige Lösung für die Herstellung hochwertiger Teile mit minimalem Ausschuss.

Bei Kaltkanalsystemen kühlt der Kunststoff in den Kanälen ab, die aus dem fertigen Teil entfernt werden können, wodurch sie sich ideal für die Produktion kleiner Stückzahlen eignen. Sie werden in der Regel bei Anwendungen eingesetzt, bei denen das Gewicht und die Präzision der Teile entscheidend sind. Zu den wichtigsten Vorteilen zählen die geringeren Anschaffungskosten und die einfachere Wartung im Vergleich zu Heißkanälen.

Dieser Überblick hebt die Vorteile von Kaltkanalsystemen hervor, aber ein tieferes Verständnis ihrer Konstruktion und ihrer Funktionsprinzipien ist für die Optimierung Ihrer Spritzgießprozesse unerlässlich. Lesen Sie weiter, um zu erfahren, wie Sie Kaltkanalsysteme effektiv in Ihren Fertigungsablauf integrieren können.

Kaltkanalsysteme sind ideal für die Großserienproduktion.Falsch

Kaltkanäle eignen sich besser für die Produktion von kleinen bis mittleren Stückzahlen, da sie im Vergleich zu Heißkanälen bei hohen Stückzahlen zu mehr Ausschuss und längeren Zykluszeiten führen können.

Kaltkanalsysteme sind einfacher zu warten als Heißkanalsysteme.Wahr

Kaltkanalsysteme haben weniger Komponenten und sind in der Regel einfacher aufgebaut, so dass Wartung und Reparaturen weniger komplex und kostengünstiger sind.

Was ist das Kaltkanalsystem beim Spritzgießen?

Kaltkanäle schaffen einen Kanal für geschmolzenen Kunststoff, der abkühlt, bevor er den Formhohlraum erreicht, was zu einer effizienten Befüllung und minimalem Materialabfall führt. Sie sind ideal für kleine bis mittlere Produktionsläufe und werden häufig für Konsumgüter und Verpackungen verwendet. Zu den wichtigsten Vorteilen gehören niedrigere Einrichtungskosten und eine einfachere Wartung.

Definition von Kaltkanalsystemen

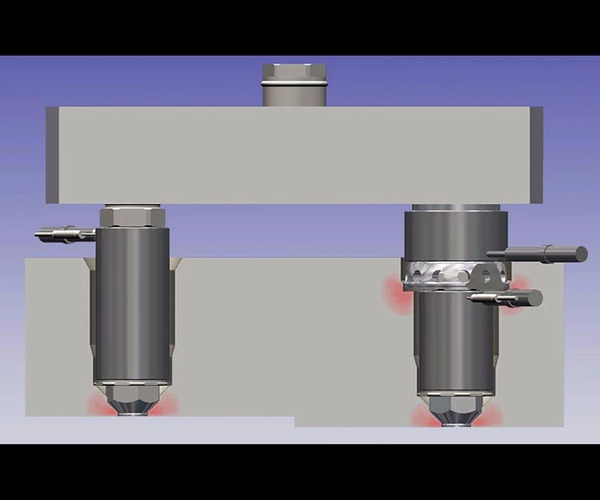

Im Gegensatz zu Heißkanal1System bleiben die Kaltkanäle auf Raumtemperatur und haben die Aufgabe, den flüssigen Kunststoff von der Düse der Maschine (wo er zunächst auf den Schmelzpunkt erhitzt wird) in einen Formhohlraum zu befördern, wo das Material wieder abkühlt, so dass es nach Ablauf der Zykluszeit als fertiges Produkt ausgestoßen werden kann.

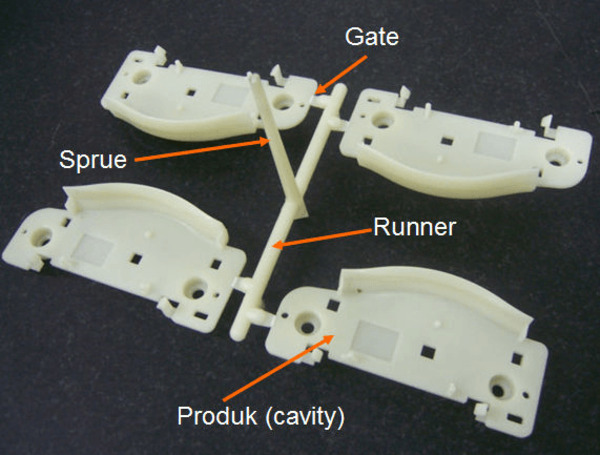

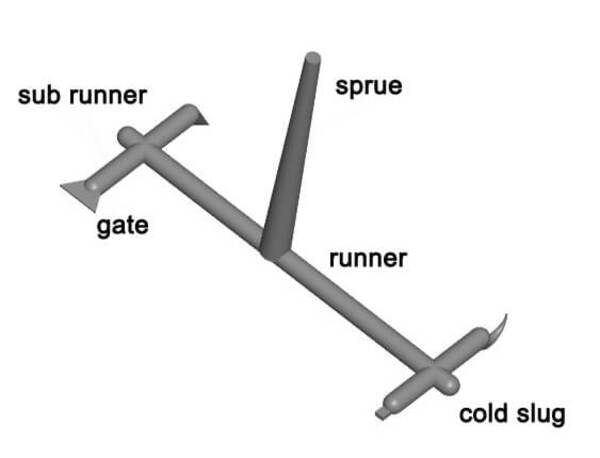

Komponenten eines Kaltkanalsystems

Ein typisches Kaltkanalsystem besteht aus den folgenden Teilen:

Düse: Verbindet die Spritzgießmaschine mit der Form und leitet den geschmolzenen Kunststoff in die Form.

Main Runner: Befindet sich in der Mitte der Form und verbindet die Düse mit den Unterkanälen.

Unter-Läufer: Verteilen Sie den geschmolzenen Kunststoff in jede Formkavität.

Tor: Verbindet die Unterkanäle mit den Kavitäten und steuert die Menge des in die Kavitäten fließenden Kunststoffs.

Arbeitsprinzip von Kaltkanalsystemen

Der Arbeitsprozess eines Kaltkanalsystems kann in mehrere Schritte unterteilt werden:

Kunststoffschmelzen: Das Kunststoffgranulat wird im Zylinder der Spritzgießmaschine erhitzt und geschmolzen.

Kunststoffeinspritzung: Der geschmolzene Kunststoff wird durch die Düse in den Hauptkanal eingespritzt.

Kunststoffverteilung: Der geschmolzene Kunststoff wird über die Unterkanäle in jeden Formhohlraum verteilt.

Kunststoffspritzguss: Der geschmolzene Kunststoff tritt durch die Anschnitte in die Formhohlräume ein, kühlt ab und erstarrt zu Formteilen.

Rauswurf: Das Werkzeug öffnet sich, und die abgekühlten Formteile werden ausgeworfen.

Was sind die Vor- und Nachteile des Kaltkanalsystems?

Kaltkanalsysteme sind kostengünstig und einfach zu warten, was sie ideal für kleine bis mittlere Produktionsläufe macht. Sie ermöglichen eine bessere Materialkontrolle, können aber aufgrund von verfestigtem Kunststoff zu mehr Abfall führen. Zu den wichtigsten Vorteilen gehören niedrigere Anschaffungskosten und eine einfache Konstruktion, während die Nachteile längere Zykluszeiten und mögliche Qualitätsschwankungen bei den Teilen sind.

Vorteile

Geringe Kosten: Kaltkanalsysteme2sind im Vergleich zu ihren Heißkanal-Gegenstücken mit niedrigeren Preisen für die Werkzeugkonstruktion und -herstellung verbunden. Da keine zusätzlichen Heizelemente oder Temperaturregelungssysteme erforderlich sind, sind sie auch eine wirtschaftliche Wahl, wenn das Budget knapp ist oder Sie mit kleinen Auflagen oder preissensiblen Projekten arbeiten.

Einfaches Design: Die Struktur von Kaltkanalsystemen ist relativ einfach, was den Entwurfs- und Fehlerbehebungsprozess erleichtert. Werkzeugkonstrukteure können ihre Entwürfe schneller fertigstellen und die Fehlerbehebungszeit während der Produktion reduzieren.

Breiter Anwendungsbereich: Kaltkanalformen können für viele verschiedene Kunststoffarten verwendet werden, sowohl für Duroplaste (die nach dem Aushärten nicht mehr umgeschmolzen werden können) als auch für Thermoplaste (die erwärmt und mehrfach umgeformt werden können). Kaltkanalsysteme sind vielseitige Werkzeuge für die Herstellung einer Reihe von Formteilen, insbesondere für kleine bis mittelgroße Teile

Benachteiligungen

Materialabfälle: Verfestigter Kunststoff bleibt in den Kufen zurück, wenn die Kufe kalt ist Spritzgießen für jeden Einspritzzyklus verwendet wird. Dies bedeutet, dass Materialabfälle anfallen, die vor der Fertigstellung der Produkte mit zusätzlichen Kosten behandelt (entweder verarbeitet oder recycelt) werden müssen.

Geringere Produktionseffizienz: Da Kaltkanäle länger brauchen, um abzukühlen, können sie die Gesamtzykluszeiten verlangsamen. Im Vergleich zu Heißkanalsystemen haben Kaltkanalsysteme einen Nachteil bei den Produktionszyklen.

Auffällige Gate Marks: Die Anschnittmarkierungen bei Kaltkanalsystemen sind deutlicher zu erkennen, was sich auf die optische Qualität der Formteile auswirken kann. Für Produkte mit hohen ästhetischen Anforderungen sind Kaltkanalsysteme möglicherweise nicht die beste Wahl.

Was sind die Anwendungsbereiche von Kaltkanalsystemen?

Kaltkanalsysteme sind für die Herstellung von Teilen in Branchen wie der Automobil-, Konsumgüter- und Verpackungsindustrie unerlässlich. Sie verwenden einen verfestigten Anguss, der den Materialabfall minimiert und einfacher zu warten ist. Zu den wichtigsten Vorteilen gehören niedrigere Gerätekosten und kürzere Zykluszeiten für kleinere Produktionsläufe.

Automobilherstellung

Kaltkanalformsysteme werden in der Automobilindustrie häufig zur Herstellung von Teilen wie Scheinwerfergehäusen, Armaturenbrettern und Innenraumteilen verwendet. Diese Systeme erfüllen die komplexen strukturellen Anforderungen an die Festigkeit von Fahrzeugteilen und sind gleichzeitig kosteneffizient.

Elektronik und Haushaltsgeräte

In der Elektronik- und Haushaltsgerätebranche glänzen Kaltkanalsysteme bei der Herstellung aller Arten von Gehäusen und Steckern: Telefongehäuse, Computergehäuse, Stecker - Produkte, die eine hohe optische Qualität und Präzision erfordern, die Kaltkanalsysteme bieten können.

Medizinische Geräte

Medizinische Geräte erfordern eine hohe Reinheit und Präzision der Materialien. Kaltkanalsysteme haben Vorteile bei der Herstellung von Produkten wie Spritzen, Infusionssets und Reagenzgläsern. Sie gewährleisten hohe Präzision und Sauberkeit der Produkte.

Konsumgüter

Kaltkanalsysteme werden häufig bei der Herstellung von Konsumgütern wie Spielzeug, Gebrauchsgegenständen und Haushaltswaren eingesetzt. Diese Waren werden in großer Zahl hergestellt - und genau hier kommen die Kaltkanalsysteme zum Tragen. Durch ihren Einsatz können die Hersteller die Produktionskosten niedrig halten und gleichzeitig viele Artikel schnell herstellen.

Wie wird das Kaltkanalsystem entworfen und optimiert?

Kaltkanäle sind entscheidend für die gleichmäßige Temperaturverteilung und die Reduzierung des Materialabfalls beim Spritzgießen. Sie bestehen in der Regel aus einem Kanal, durch den der geschmolzene Kunststoff fließt, bevor er in die Kavitäten der Form eintritt. Zu den wichtigsten Vorteilen gehören eine vereinfachte Wartung, niedrigere Anschaffungskosten und die Möglichkeit, eine größere Bandbreite an Teilegrößen und -formen zu produzieren.

Form und Querschnitt der Kufe

Die Leistung eines Kaltkanalsystems wird direkt von der Form und dem Querschnitt der Kanäle beeinflusst. Diese können rund, rechteckig oder trapezförmig sein. Während runde Kanäle einen leichteren Durchfluss und eine bessere Kühlung ermöglichen, was sie wünschenswert macht, sind sie auch schwieriger zu fertigen. Rechteckige und trapezförmige Rinnen hingegen sind einfacher herzustellen, bieten aber möglicherweise weniger effiziente Strömungsmuster, was manchmal einen erhöhten Widerstand bedeutet.

Kreisförmige Läufer: Diese Angusskanäle sind ideal für die Herstellung hochpräziser und hochwertiger Formteile, da sie keinen großen Widerstand erzeugen und keine Wärme entweichen lassen. Sie sind jedoch sehr teuer und schwierig herzustellen und werden in der Regel in Produktionsszenarien mit hoher Nachfrage verwendet.

Rechteckige Läufer: Diese Angusskanäle sind zwar einfach und kostengünstig zu produzieren und herzustellen, verlieren aber auch schneller Wärme und bieten einen höheren Strömungswiderstand. Sie eignen sich gut für die meisten allgemeinen Formteilproduktionen, insbesondere wenn die Präzision der Angussverarbeitung nicht entscheidend ist.

Trapezförmige Läufer: Diese Angusskanäle bieten ein ausgewogenes Verhältnis zwischen runden und rechteckigen Angusskanälen, die eine gute Fließleistung und Herstellbarkeit bieten, was sie zu einer geeigneten Wahl für die Produktion von Formteilen mit mittleren Anforderungen macht.

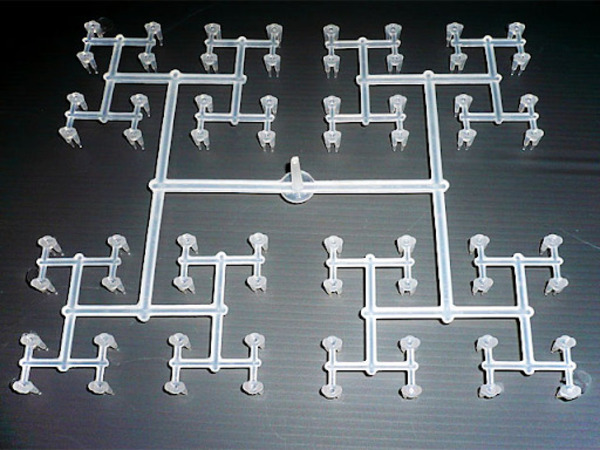

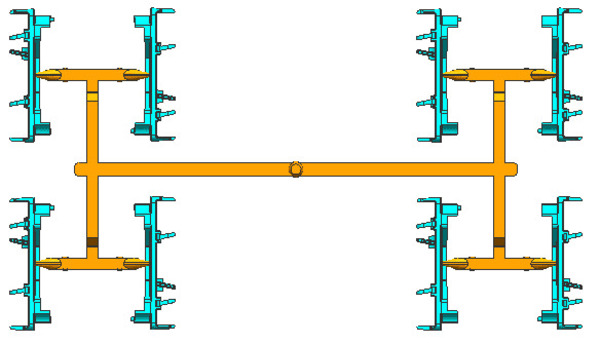

Läufer Balance Design

Ein ausgewogenes Design der Angusskanäle ist entscheidend für eine gleichmäßige Füllung jedes Formhohlraums. Unausgewogene Angusskanäle können zu ungleichmäßigen Füllzeiten führen und die Qualität der Formteile beeinträchtigen.

Ausgewogenes Läufer-Layout: Durch eine sinnvolle Anordnung von Angusslängen und Querschnittsflächen kann der Kunststoffflussweg in jeder Kavität identisch gestaltet werden, was eine gleichmäßige Füllung gewährleistet. Diese Methode ist geeignet für Mehrkavitätenformen3.

Unausgewogenes Läuferlayout: Manchmal ist es aufgrund der Anordnung und Form der Hohlräume nicht möglich, ein vollständig ausgewuchtetes Laufradsystem zu erhalten. Es könnte jedoch möglich sein, sie zumindest annähernd auszubalancieren, indem man ihre Querschnittsfläche oder Form - oder beides - verändert. Um zu überprüfen, ob dies funktioniert, müssen Sie simulieren, was passiert, wenn sich die Form füllt (und vielleicht auch einige Experimente durchführen).

Auswahl des Gate-Typs

Die Wahl des Anschnitttyps wirkt sich direkt auf die Formteilqualität und das Aussehen der Formteile aus. Zu den gängigen Anschnittarten gehören Punktanschnitte, Fächeranschnitte und Tunnelanschnitte.

Pinpoint Gate: Diese Art von Anschnitt ist am besten für kleine, komplizierte Formteile geeignet. Er erzeugt winzige Anschnittmarkierungen, die kaum sichtbar sind, so dass sein Aussehen nur minimal beeinträchtigt wird; allerdings ist der Durchflusswiderstand größer als bei anderen Typen und es kann gelegentlich zu Verstopfungen kommen.

Fan-Gate: Dieser Tortyp eignet sich hervorragend für die Herstellung von Großanlagen, dünnwandige Teile4. Er hat einen Querschnitt, der sich allmählich erweitert, so dass der geschmolzene Kunststoff besser fließt und die Form besser ausfüllt. Aufgrund seiner Funktionsweise hinterlässt der Anschnitt jedoch deutlichere Spuren auf der Oberfläche, die möglicherweise nicht so gut aussehen.

Tunneltor: Der auch als Unterfluranschnitt bezeichnete Anschnitt findet in automatisierten Produktionslinien Verwendung. Es hat den Vorteil, dass es automatisch geschnitten wird und eine hohe Produktionseffizienz aufweist, ist aber komplexer und kostspieliger in der Konstruktion und Verarbeitung.

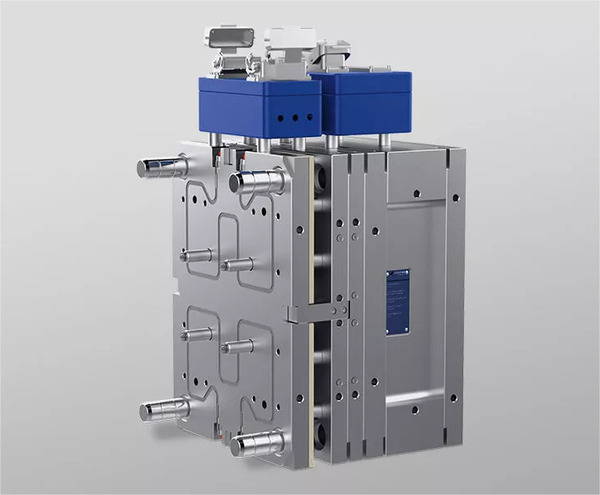

Optimierung des Kühlsystems

Die Verbesserung der Produktionseffizienz und der Qualität der Teile hängt in hohem Maße von der Gestaltung und Optimierung des Kühlsystems ab. Wenn Sie sicherstellen, dass das Kühlsystem gut konstruiert ist, können Sie die Abkühlzeit5; Verringerung der Schrumpfung oder Verformung von Teilen.

Layout des Wasserkanals: Um einen effizienten Wärmeübergang zu ermöglichen, wird empfohlen, die Kühlwasserkanäle in unmittelbarer Nähe der Kufen und Hohlräume anzuordnen. Für eine gleichmäßige Kühlung - und um lokale Überhitzungen zu vermeiden - muss die Anordnung ebenfalls regelmäßig und rationell sein.

Temperaturkontrollsystem: Moderne Temperaturregelungssysteme sind so konzipiert, dass sie sowohl den Durchfluss als auch die Temperatur des Kühlwassers genau regeln und so gewährleisten, dass die Kühlung immer wie vorgesehen erfolgt. Durch den Einsatz von intelligenten Temperaturreglern in Verbindung mit Sensoren ist es nicht nur möglich, die Werkzeugtemperatur live zu überwachen, sondern auch notwendige Anpassungen der Kühlparameter rechtzeitig vorzunehmen.

Optimierung der Abkühlzeit: Die Abkühlzeit muss in Abhängigkeit von den Eigenschaften des Kunststoffs und der Größe eines bestimmten Teils optimiert werden. Wenn die Abkühlung zu lange dauert, sinkt die Gesamteffizienz der Produktion. Dauert die Abkühlung jedoch nicht lange genug, besteht die Gefahr, dass sich das Material verformt - oder ungleichmäßig schrumpft. Um zu entscheiden, wie lange die Abkühlzeit optimal ist, sind Experimente und Simulationen erforderlich.

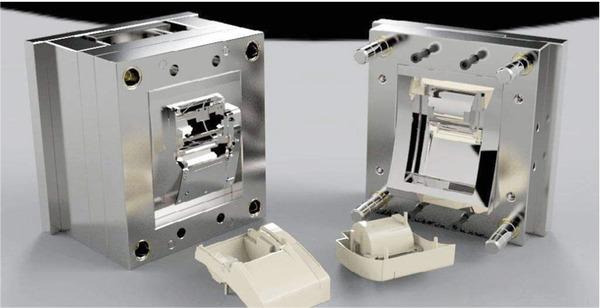

Wartung und Instandhaltung von Schimmelpilzen

Die Wartung und Pflege von Formen ist entscheidend für eine längere Lebensdauer der Formen und die Gewährleistung der Produktionsqualität. Formen für Kaltkanalsysteme können im Laufe der Zeit verschleißen und altern und müssen daher regelmäßig überprüft und gewartet werden.

Reinigung und Schmierung: Zu den grundlegenden Wartungsarbeiten gehören regelmäßige Reinigung und Schmierung. Glatte Angüsse und Kavitäten führen zu besseren Produkten. Um dies zu erreichen, müssen Schmutz und Kunststoffreste von den Formoberflächen entfernt werden. Ein weiterer wichtiger Aspekt ist die Verringerung des Verschleißes durch Schmierung der beweglichen Teile.

Inspektion und Reparatur: Die Abnutzung von Werkzeugkomponenten, insbesondere von Angusskanälen oder Kavitäten, sollte häufig überprüft werden. Das frühzeitige Erkennen von Schäden ist wichtig, um die Produktionsqualität hoch zu halten. Falls erforderlich, sollten die Formen teilweise ersetzt oder überholt werden.

Lagerung und Konservierung: Bei der Lagerung von Formen, die eine Zeit lang nicht benutzt werden, sollten Sie Maßnahmen ergreifen, um Probleme wie Rost, Feuchtigkeit oder Beulen zu vermeiden. Bei langfristiger Lagerung ist es ratsam, nach gründlicher Reinigung ein Rostschutzmittel aufzutragen, bevor die Gegenstände in trockenen, gut belüfteten Räumen gelagert werden.

Was sind die konkreten Anwendungsfälle von Kaltkanalsystemen?

Kaltkanäle verwenden einen verfestigten Kunststoffkanal, um das Material in die Form zu leiten, was zu einer geringeren Komplexität und niedrigeren Kosten führt. Sie werden häufig für Verpackungen, Konsumgüter und Automobilteile verwendet. Zu den wichtigsten Vorteilen gehören einfache Wartung, geringere Anfangsinvestitionen und minimale Abfallerzeugung.

Produktion von Automobilteilen

Kaltkanalsysteme sind in der Automobilherstellung weit verbreitet und werden für Teile wie Scheinwerfergehäuse, Armaturenbretter und Innenraumkomponenten verwendet. Ein großer Automobilhersteller hat sie beispielsweise bei der Herstellung von Scheinwerfergehäusen mit großem Erfolg eingesetzt. Durch die Entwicklung eines effizienten Anguss- und Kühlsystems konnte er die Produktivität steigern und gleichzeitig die Qualität verbessern. Die bisherigen Zykluszeiten für diese Teile sind nach der Installation der neuen Anlage um ein Fünftel gesunken; gleichzeitig gab es einen Rückgang der Fehler um 15%.

Herstellung von Gehäusen für elektronische Produkte

Der Bedarf an präzisen und attraktiven Gehäusen ist bei Elektronikprodukten hoch. Dies zeigt sich bei Smartphones. Einem Unternehmen ist es gelungen, neben Kaltkanälen auch Design Gates zu verwenden, so dass es qualitativ hochwertige Spritzgussverfahren einsetzen kann, mit denen die Gehäuse sehr genau hergestellt werden. Es hat eine Weile gedauert, aber nachdem einige Änderungen vorgenommen wurden, stieg die Produktionsgeschwindigkeit um 25%, während gleichzeitig weniger Probleme mit schlecht aussehenden Teilen auftraten - diese gingen sogar um 30% zurück.

Produktion medizinischer Geräte

Medizinische Geräte müssen aus hochwertigen Materialien hergestellt werden, die rein und genau sind. Ein Unternehmen stellt beispielsweise Spritzen mit einem Kaltkanalsystem her. Durch sorgfältige Gestaltung der Formen und Feinabstimmung der Kühlsysteme kann sichergestellt werden, dass jede einzelne Spritze sauber und genau ist. Infolgedessen stieg der Prozentsatz der verwendbaren Teile auf über 99%, während die Produktion um 20% zunahm.

Konsumgüterherstellung

Kaltkanalsysteme werden häufig bei der Herstellung von Alltagsgegenständen wie Spielzeug, Gebrauchsgegenständen und Haushaltswaren eingesetzt. Ein Unternehmen, das Kunststoffspielzeug herstellt, hat sie zusammen mit Lüftertoren eingesetzt - mit beeindruckenden Ergebnissen: Durch die Ausbalancierung der Kufen und die Verbesserung der Kühlung wurden sowohl der Abfall als auch die Produktionszeit reduziert; für die Herstellung eines Spielzeugs werden jetzt 15% weniger benötigt, während der Abfall um 10% gesunken ist.

Was ist der zukünftige Entwicklungstrend des Kaltkanalsystems?

Kaltkanalsysteme ermöglichen einen einfacheren und kostengünstigeren Spritzgießprozess, indem sie den Kunststoff abkühlen, bevor er in den Formhohlraum gelangt. Sie werden bevorzugt zur Herstellung kleinerer Teile und zur Erzielung schnellerer Zykluszeiten eingesetzt. Zu den wichtigsten Vorteilen gehören geringere Werkzeugkosten und weniger Materialabfall, wodurch sie sich ideal für die Produktion hoher Stückzahlen eignen.

Intelligente und automatisierte Systeme

Im Zuge von Industrie 4. 0 werden Kaltkanalsysteme mit intelligenter Technologie ausgestattet, die sie intelligenter und automatisierter macht. Mit zusätzlichen Sensoren und Kontrollmechanismen können diese Systeme nun in Echtzeit überwacht und angepasst werden - ein Schritt, der sowohl die Effizienz als auch die Qualitätskontrolle während der Produktion steigert.

Anwendung neuer Materialien

Der Einsatz neuer Materialien wird die Entwicklung von Kaltkanalsystemen weiter vorantreiben. Das Aufkommen biologisch abbaubarer und hochleistungsfähiger Kunststoffe bietet sowohl neue Herausforderungen als auch Möglichkeiten. Die Systeme müssen ihre Konstruktionen und Verfahren ständig verbessern, damit sie mit den Eigenschaften dieser Materialien arbeiten können.

Energieeinsparung und Umweltschutz

Energieeinsparung und Umweltschutz sind wichtige Zukunftsthemen bei der Entwicklung von Kaltkanalsystemen. Durch die Optimierung des Designs von Kanälen und Kühlsystemen können der Energieverbrauch und der Materialabfall reduziert werden. Die Verwendung erneuerbarer Materialien und umweltfreundlicher Herstellungsverfahren wird die Umweltverträglichkeit von Kaltkanalsystemen weiter verbessern.

Präzisionsfertigung

Kaltkanalsysteme gewinnen zunehmend an Bedeutung in Präzisionsfertigung6da die Nachfrage nach präzisen und hochwertigen Produkten steigt. Durch die sorgfältige Konstruktion dieser Systeme und den Einsatz modernster Fertigungsmethoden sind sie in der Lage, Formteile mit Präzision und insgesamt konsistente Produkte herzustellen.

Schlussfolgerung

Kaltkanalsysteme sind ein wesentlicher Bestandteil der Spritzgießtechnik. Sie haben Vorteile wie niedrige Kosten, einfache Konstruktion und breite Anwendbarkeit. Sie haben jedoch auch Nachteile wie Materialabfall und geringere Produktionseffizienz. Durch die Optimierung der Konstruktion von Angusskanälen, des Kühlsystems und der Auswahl des Werkzeugmaterials kann die Leistung von Kaltkanalsystemen verbessert werden, um den Anforderungen verschiedener Anwendungsszenarien gerecht zu werden. Mit der Entwicklung intelligenter, automatisierter, neuer Materialanwendungen und energiesparender Technologien werden sich für Kaltkanalsysteme in Zukunft neue Chancen und Herausforderungen ergeben. Dieser Artikel soll dem Leser ein umfassendes Wissen über Kaltkanalsysteme vermitteln und praktische Anwendungen und technologische Innovationen unterstützen.

Im Bereich des Spritzgießens wird die kontinuierliche Optimierung und Innovation von Kaltkanalsystemen die Entwicklung der verarbeitenden Industrie vorantreiben und den wachsenden Marktanforderungen und technischen Anforderungen gerecht werden. Wir freuen uns auf die weit verbreitete Anwendung von Kaltkanalsystemen in verschiedenen Industrien, die mehr Komfort und Vorteile für die industrielle Produktion bringen.

- Erfahren Sie, WAS EIN HEISSKANAL IST : Ein Heißkanalsystem ist eine Fördereinheit für geschmolzenen Kunststoff, die in einer Spritzgussform eingesetzt wird. ↩

- Erfahren Sie mehr über die Grundlagen des Spritzgießens: Kaltkanalsysteme: Kaltkanäle sind unbeheizte Formen und Kanäle, die zum Einspritzen von geschmolzenem Kunststoff in eine Werkzeugkavität verwendet werden. ↩

- Erfahren Sie mehr über Single Cavity vs. Multi Cavity Mold: Was sind die Unterschiede :Bei einer Mehrfachform hat die Form mehr als eine Kavität, in der mehrere Teile gleichzeitig hergestellt werden. ↩

- Erfahren Sie mehr über die Bearbeitung von dünnwandigen Teilen: Dünnwandige Teile beziehen sich in der Regel auf die Wandstärke und das axiale oder radiale Größenverhältnis größer als 1/10 der Teile. ↩

- Erfahren Sie mehr über die Bedeutung der Kühlzeit beim Spritzgießen: Die Kühlzeit ermöglicht das Erstarren des geschmolzenen Kunststoffs, wodurch die Dimensionsstabilität gewährleistet wird und die Qualität der Teile direkt beeinflusst wird. ↩

- Erfahren Sie mehr darüber, was Präzisionsfertigung ist: Präzisionsfertigung ist die Herstellung extrem genauer und komplexer Komponenten nach Entwürfen. ↩