Spritzgießmaschinen können Formen mit Gewinde herstellen, ein Verfahren, das häufig zur Herstellung von Teilen mit Innen- oder Außengewinden in Branchen wie der Automobilindustrie, der Konsumgüterindustrie und der Medizintechnik verwendet wird.

Spritzgießmaschinen können Formen mit Gewinde formen. Spezielle Formen mit Einsätzen oder Kernstiften werden verwendet, um während des Spritzgussverfahrens Gewinde zu formen. Diese Methode ist effizient und gewährleistet eine hohe Präzision der Gewindeteile.

Es ist zwar möglich, Gewindeteile im Spritzgussverfahren herzustellen, aber die Wahl des richtigen Werkzeugdesigns und des richtigen Materials ist entscheidend für präzise, funktionale Gewinde. Erfahren Sie mehr darüber, wie Formen mit Gewinden erstellt und für die Produktion optimiert werden.

Spritzgießmaschinen können Formen mit Gewinde formen.Wahr

Spritzgießmaschinen verwenden spezielle Formen mit Einsätzen oder Kernstiften, um die Gewinde während des Gießvorgangs genau zu formen.

Spritzgießmaschinen sind immer die beste Wahl für Gewindeteile.Falsch

Andere Verfahren wie Druckguss oder CNC-Bearbeitung können für bestimmte Gewindeteile besser geeignet sein, je nach Material, Präzision und Produktionsvolumen.

Was ist die Spritzgießtechnik?

Das Spritzgießen ist ein Fertigungsverfahren, mit dem sich Kunststoffteile in großen Mengen mit Präzision, Effizienz und Wiederholbarkeit herstellen lassen. Es ist in Branchen wie der Automobil-, Medizin- und Konsumgüterindustrie unverzichtbar.

Bei der Spritzgusstechnik wird geschmolzener Kunststoff in eine Form gespritzt, um präzise Teile herzustellen. Es bietet hohe Effizienz und wenig Abfall und wird häufig in der Automobil-, Elektronik- und Medizintechnik eingesetzt.

Beim Spritzgießen wird geschmolzenes Kunststoffmaterial in Formen gespritzt. Anschließend erfolgt die Abkühlung und Verfestigung, bevor die fertigen Kunststoffprodukte aus der Form entnommen werden können. Das Erhitzen von Kunststoffen, das Plastifizieren, das Einspritzen geschmolzener Kunststoffe in Spritzgussformen, das Ausüben von Druck, das Abkühlen der geformten Gegenstände und das anschließende Entformen sind Teil dieses Prozesses. Das Spritzgussverfahren bietet die Vorteile kurzer Formzyklen, hoher Produktionseffizienz und stabiler Produktqualität und ist daher heute eines der am weitesten verbreiteten Kunststoffspritzgussverfahren.

Verfahren zum Spritzgießen

Das Spritzgießverfahren umfasst im Wesentlichen folgende Schritte

-

Erhitzen des Kunststoffs: Der Kunststoffrohstoff wird mit Hilfe einer Heizvorrichtung geschmolzen, um geschmolzenen Kunststoffrohstoff zu erhalten. Normalerweise verfügen viele Spritzgießmaschinen über Schnecken oder Kolben, die das Kunststoffmaterial vorwärts schieben und es gleichzeitig erhitzen.

-

Plastifizierung: Während des Erhitzens wird das Material, der Kunststoff, durch die Wirkung der Schnecke oder des Kolbens auf die für die Injektion erforderliche Viskosität und Fließfähigkeit plastifiziert.

-

Injektion: Das plastifizierte Kunststoffmaterial zirkuliert durch die Schnecke und wird in die Formhohlraum1 durch hydraulischen Druck. Beim Einspritzen von Kunststoff füllt das geschmolzene Material die Form und bildet darin die gewünschte Form.

-

Nachdruck: Nach Abschluss des Einspritzvorgangs wird ein bestimmter Druck aufrechterhalten, um die Verringerung des Materialvolumens während des Abkühlens auszugleichen, so dass die entsprechende Produktgröße und Oberflächenbeschaffenheit erreicht wird.

-

Kühlung: Das Kunststoffmaterial in der Form ist somit abgekühlt und verfestigt sich zum Endprodukt. Die Abkühlzeit2 steht in direktem Verhältnis zu den Eigenschaften des Kunststoffs und der Dicke der hergestellten Ware.

-

Entformen: Schließlich wird die Kunststoff-Spritzgießform in der Regel geöffnet, wenn das Produkt auf die gewünschte Temperatur abgekühlt ist, woraufhin das geformte Kunststoffprodukt freigegeben wird.

Was ist eine Form mit Gewinde?

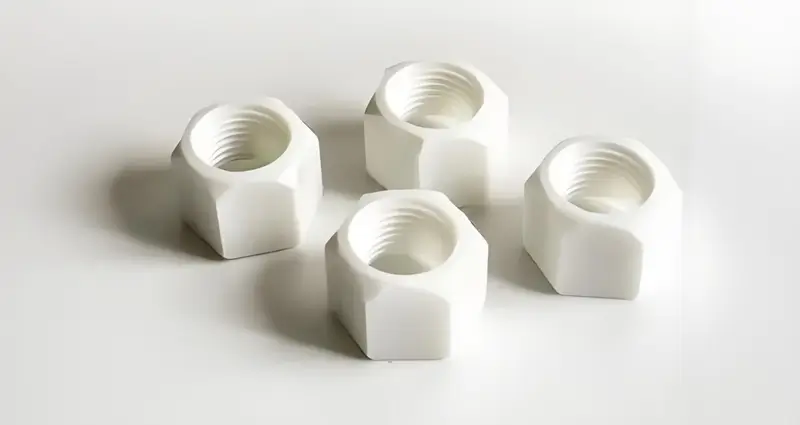

Formen mit Gewinde werden beim Spritzgießen verwendet, um Teile mit Innen- oder Außengewinde, wie Schrauben und Muttern, herzustellen, die eine präzise Passform und Funktion gewährleisten.

Eine Form mit Gewinde ist für die Herstellung von Teilen mit Innen- oder Außengewinde vorgesehen. Sie verfügt über Einsätze oder eingebaute Gewindemechanismen zur Herstellung von Bauteilen, die während des Spritzgießprozesses einen festen Sitz erfordern, wie z. B. Schrauben oder Muttern.

Wichtige Konstruktionspunkte von Gewindegussformen

Zu den wichtigsten Konstruktionsmerkmalen von Gewindeschneidwerkzeugen gehören

-

Gewinde-Geometrie: Zunächst muss die Art des Gewindes festgelegt werden, d. h. Innengewinde oder Außengewinde, Steigung, Winkel, Gewindetiefe usw. Diese Geometrie des Gewindetyps hat einen erheblichen Einfluss auf die Verbindungseffizienz und die Lebensdauer des Produkts.

-

Entwurfswinkel: Da es bei der Entformung von Produkten mit Gewinde zu Schwierigkeiten kommen kann, ist die grundlegende Entformungsschräge3 wird in der Regel bei der Konstruktion von Innen- und Außengewindeflächen berücksichtigt. Bei der Positionierung des Entformungswinkels müssen die Details der Gewindetiefe und der Rahmen der Form berücksichtigt werden.

-

Trennungslinie Design: Sie sollte auch für die Trennfuge der Form geeignet sein, damit sie sich sowohl beim Spritzgießen als auch beim Entformen leicht trennen lässt. Trennungslinie4 (Form mit einfacher Trennfläche oder Form mit doppelter Trennfläche) können in Formartikeln auch unterschiedliche Designs haben, insbesondere wenn die Fäden zur Verbesserung der Formqualität in einer einzigen Einheit zusammengefügt werden.

-

Mechanismus zur rotierenden Entformung: Zur Erleichterung der Entformung kann eine rotierende Entformungsstruktur in der Form angebracht werden, die sich zusammen mit dem mit Gewinde versehenen Produkt in der Form drehen kann, um die Form zu öffnen und Entformen5 ohne einen Kratzer auf dem Produkt.

Formen mit Gewinde sind für die Herstellung von Gewindeteilen unerlässlich.Wahr

Formen mit Gewinde enthalten Einsätze oder Mechanismen, die ein Gewinde im Formteil bilden und so die korrekte Passform und Funktionalität gewährleisten.

Gussformen mit Gewinde sind immer teurer als Standardformen.Falsch

Gewindewerkzeuge können aufgrund ihrer Komplexität höhere Anfangskosten verursachen, aber ihre langfristige Effizienz und ihre Fähigkeit, Gewindeteile präzise herzustellen, können die Anfangsinvestition ausgleichen.

Welche Faktoren beeinflussen die Durchführbarkeit von Gewindespritzgießmaschinen?

Die Durchführbarkeit von Gewindespritzgießmaschinen hängt von mehreren Schlüsselfaktoren ab, darunter die Konstruktion der Form, die Materialauswahl und die Maschinenkapazitäten. Diese Faktoren beeinflussen die Produktionseffizienz und die Produktqualität.

Zu den Faktoren, die sich auf die Durchführbarkeit des Gewindespritzgießens auswirken, gehören die Komplexität des Gewindedesigns, die Effizienz der Werkzeugkühlung, der Materialfluss und die Art der verwendeten Spritzgießmaschine. Ein ordnungsgemäßes Design gewährleistet qualitativ hochwertige Gewindeteile mit minimalen Fehlern.

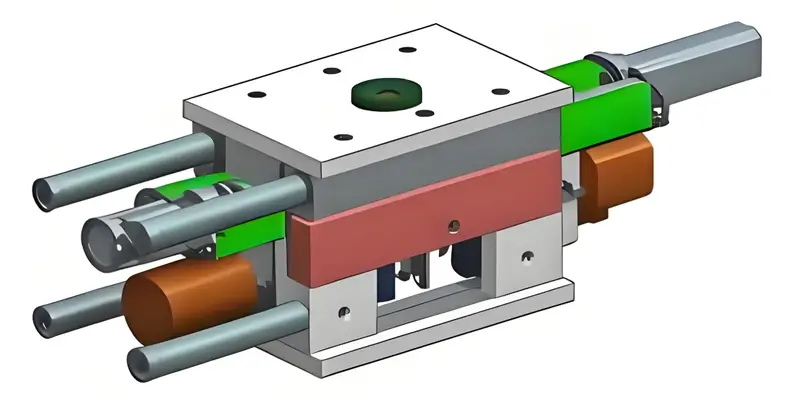

Formenbau

Wenn Sie perfekte Gewindespritzgussprodukte herstellen wollen, ist eine gute Gewindeform sehr wichtig. Herkömmliche Formen eignen sich jedoch nicht für das Gewindespritzgießen und erfordern etwas Besonderes, so dass Technologien wie Trennebenen, rotierende Entformungsmechanismen und ein beweglicher Gewindekern erforderlich sind, um das Gewindespritzgießen und -entformen zu ermöglichen. So wird zum Beispiel eine drehbare, bewegliche Form verwendet, die sich während des Formöffnungsprozesses mit dem Gewindeprodukt dreht, so dass eine verlustfreie Entformung erreicht werden kann. Durch den Einsatz dieser Technologien kann nicht nur die Fertigungsgenauigkeit von Gewindeformen, sondern auch die Produktionseffizienz verbessert werden.

-

Trennungslinie Design: Wenn Ingenieure genau bestimmen, wo die Trennlinie sein und wie sie aussehen soll, tragen sie dazu bei, dass die Form beim Spritzgießen und Entformen reibungslos getrennt werden kann. Ein gutes Trennebenen-Design verringert den Verschleiß der Form und verlängert ihre Lebensdauer.

-

Mechanismus zur rotierenden Entformung: Um Beschädigungen beim Entformen von Teilen zu vermeiden, kann die Form so konstruiert werden, dass sie sich beim Öffnen zusammen mit dem mit Gewinde versehenen Produkt dreht. Bei der Konstruktion des rotierenden Entformungsmechanismus müssen die Gewindesteigung, die Geometrie und die Drehgeschwindigkeit berücksichtigt werden, die sich alle darauf auswirken, wie reibungslos dieser kritische Schritt abläuft.

-

Bewegter Kern: Wenn eine Form über einen beweglichen Kern verfügt, kann sie sowohl Gewinde herstellen als auch entfernen, indem sie den Kern bewegt. Bei der Konstruktion des beweglichen Kerns müssen die Bewegungsbahn, die Geschwindigkeit und die Präzision berücksichtigt werden, um die Qualität der Formgebung und die reibungslose Entformung des Gewindes zu gewährleisten.

Anforderungen an die Ausrüstung

Um Gewindeformen erfolgreich zu spritzen, muss die Spritzgießmaschine bestimmte technische Merkmale aufweisen. Dazu gehört eine ausreichende Schließkraft, um die Stabilität der Form während des Spritzgießvorgangs zu gewährleisten. Zweitens erfüllt die Schneckenkonstruktion nicht nur die Anforderungen des Kunststoffschmelzens und -einspritzens, sondern steuert auch die Geschwindigkeit und den Druck, und das Steuerungssystem kann verschiedene Parameter im Gießprozess genau einstellen, um die gleichbleibende Produktqualität zu gewährleisten.

-

Spannkraft: Die Schließkraft der Spritzgießmaschine muss groß genug sein, um zu gewährleisten, dass die Form während des Gießvorgangs stabil ist. Im Allgemeinen ist die Schließkraft von Formen mit Gewinde höher als bei herkömmlichen Formen, da die Konstruktion der Gewinde einen höheren Einspritzdruck und eine höhere Schließkraft beim Gießen erfordert.

-

Schraube Design: Bei der Auslegung und Auswahl der Schnecke einer Spritzgießmaschine müssen Faktoren wie das Aufschmelzen des Kunststoffs und die Einspritzmenge berücksichtigt werden. Zum Beispiel erfordern die Länge der Schnecke, der Durchmesser, die Steigung sowie die Gewindetiefe eine optimale Konfiguration in Abhängigkeit von der Art des Kunststoffmaterials und der Formgebungsparameter.

-

Kontrollsystem: Das Steuersystem der Spritzgießmaschine muss mehrere Faktoren beim Spritzgießen regeln, darunter Einspritzdruck, Einspritzgeschwindigkeit, Werkzeugtemperatur und Kühlzeit. So ist es möglich, diese Parameter genau und intensiv zu kontrollieren, um die richtige Größe und die bewährte Oberflächenbeschaffenheit der mit Gewinde versehenen Produkte zu gewährleisten.

Auswahl des Materials

Die Wahl des Materials, das für das Spritzgießen verwendet wird, hat einen erheblichen Einfluss auf die Formwirkung von Gewindeformen. Zu den typischen Spritzgussmaterialien gehören Polypropylen (PP), Polyethylen (PE), Polyamid (PA), Polycarbonat (PC) und ähnliche Materialien, die sich durch ihre Fließfähigkeit, Abriebfestigkeit und Korrosionsbeständigkeit auszeichnen und die Anforderungen an die Herstellung von Gewindegängen erfüllen. Darüber hinaus gibt es Fragen der Hitzebeständigkeit, der chemischen Beständigkeit, der Festigkeit und Haltbarkeit in Bezug auf die Umgebung und die Einschränkungen des Produkts.

-

Polypropylen (PP): Polypropylen hat eine relativ hohe chemische Beständigkeit, Hitzebeständigkeit und elektrische Selbstmobilisierung und kann bei der Herstellung von Kunststoffwaren verwendet werden. Polypropylen hat eine gute Fließfähigkeit, die die Schaffung von Formen der Gewindestruktur ermöglichen kann.

-

Polyethylen (PE): Polyethylen ist ein bemerkenswerter Kunststoff, da er eine geringe chemische Korrosion aufweist und auch bei niedrigen Temperaturen verwendet werden kann. Er wird hauptsächlich zur Herstellung von Lebensmittelverpackungen und Behältern für Chemikalien verwendet. Polyethylen hat eine gute Fließeigenschaft und lässt sich daher leicht zu Gewindeformen formen.

-

Polyamid (PA): Polyamid hat gute mechanische Eigenschaften und ist verschleißfest und wird bei der Herstellung von Autoteilen und Haushaltsgeräten verwendet. Polyamid hat auch eine gute Fließfähigkeit und kann daher leicht in die vorgesehenen Gewindestrukturen geformt werden.

-

Polycarbonat (PC): Polycarbonat gehört zu den thermoplastischen Kunststoffen, die sich durch gute Klarheit, hohe Hitzebeständigkeit und gute Schlagfestigkeit auszeichnen und für die Herstellung von optischen Geräten und Sicherheitszubehör weit verbreitet sind. Was die Fließfähigkeit betrifft, so hat Polycarbonat sehr gute Eigenschaften und kann daher leicht zur Herstellung von Gewindestrukturen verwendet werden.

Steuerung der Prozessparameter

Einige der Prozesssteuerungsparameter, die insbesondere beim Spritzgießen von Gewindewerkzeugen beachtet werden sollten, sind die folgenden. Je nach Art des zu spritzenden Materials und der Konstruktion des Werkzeugs müssen Einspritzdruck, Einspritzgeschwindigkeit, Werkzeugtemperatur, Kühlzeit und andere Faktoren richtig eingestellt werden. Für Produkte mit komplizierten Gewindeformen müssen die effektiven Formgebungsbedingungen in Zusammenarbeit mit Probespritzungen und einer Feinabstimmung des Prozesses ermittelt werden, um eine hohe Präzision und Qualität zu erreichen.

-

Einspritzdruck: Er steuert die Fließfähigkeit des Kunststoffs und die Formqualität des Produkts und kann daher als wesentlicher Faktor des Einspritzdrucks angesehen werden. Ein höherer Einspritzdruck ist erforderlich, wenn die Spritzgießgewinde zahlreich und kompliziert sind, damit das Kunststoffmaterial in den Formhohlraum eindringen kann.

-

Einspritzgeschwindigkeit: Die Einspritzgeschwindigkeit ist ein entscheidender Faktor für den Fließzustand des Kunststoffs und die Oberflächenqualität des Produkts. Es kann auch gesagt werden, dass bei einer angemessenen Einspritzgeschwindigkeit die Oberflächenfehler und die Qualität des Formteils minimiert werden.

-

Kontrolle der Formtemperatur: Die Kühlung der Form ist ein wesentlicher Parameter bei der Herstellung von Kunststoffen in Bezug auf die Abkühlgeschwindigkeit und die Maßhaltigkeit des Materials. Um die geforderte Maßgenauigkeit und Qualität der Produktoberfläche zu erreichen, ist es daher notwendig, die Temperatur der Form richtig zu regeln.

-

Abkühlzeit: Diese Zeit bestimmt folglich die Abkühlung und den Erstarrungsprozess des herzustellenden Produkts. Gegebenenfalls sollte die Abkühlzeit berücksichtigt werden, um Verformungen und innere Spannungen zu verringern, die sich auf die Qualität des Formteils auswirken.

Der Materialfluss beeinflusst die Durchführbarkeit des Gewindespritzgießens.Wahr

Ein ordnungsgemäßer Materialfluss gewährleistet eine gleichmäßige Gewindebildung und minimiert Defekte während des Formprozesses.

Komplexe Formenkonstruktionen garantieren den Erfolg des Gewindegießens.Falsch

Komplexe Konstruktionen können zwar die Präzision erhöhen, aber auch die Produktionskosten und den Zeitaufwand steigern, so dass Einfachheit manchmal effektiver ist.

Wie lauten einige Fallstudien zur praktischen Anwendung von Spritzgussgewindeformen?

Spritzgießwerkzeuge für Gewinde bieten effiziente Lösungen für die Herstellung von Gewindeteilen mit hoher Präzision. Fallstudien zeigen, wie diese Technologie in verschiedenen Branchen eingesetzt wird.

Gewindeformen beim Spritzgießen erzeugen präzise, haltbare Gewinde für eine Reihe von Produkten, darunter Automobil-, Medizin- und Konsumgüter. Sie gewährleisten eine hochwertige Produktion mit minimaler Nachbearbeitung.

Produktion von Flaschenverschlüssen

Formen mit Gewinde werden bei der Herstellung von Flaschenverschlüssen verwendet, sie sind eines der am häufigsten verwendeten Anwendungsteile. Aufgrund der Dichtungs- und Verschraubungsfunktionen mit dem Flaschenkörper müssen die Gewindestrukturen von Flaschenverschlüssen sehr speziell und spezifisch sein. Eine hocheffiziente Produktion von Flaschenverschlüssen kann durch die Optimierung des Werkzeugdesigns und der Spritzgießprozesse erreicht werden.

-

Formenbau: Für Formen für Flaschenverschlüsse werden oft Formen mit vielen Kavitäten verwendet, um die Produktivität zu erhöhen. Die Konstruktion der Form erfordert auch die Anwendung der Präzision und Austauschbarkeit der Gewinde des Flaschenverschlusses, um die Dichtungseigenschaften des Flaschenkörpers gut zu erfüllen.

-

Spritzgießverfahren: Beim Spritzgießen der Flaschenverschlüsse muss man eine große Kontrolle über die Einspritzdruck6, Einspritzgeschwindigkeit, Werkzeugtemperatur7, Abkühlzeit usw. Auf diese Weise können Parameter wie die Formqualität der Flaschenverschlüsse und die Gesamtproduktionsrate verbessert werden.

-

Automatisierte Produktionslinie: Die heutige Industrie, die Flaschenverschlüsse mit Hilfe von Produktionslinien herstellt, verwendet automatische Zuführungs-, Entformungs- und Inspektionssysteme, um die Arbeitsabläufe zu verbessern und eine hochwertige Produktion zu gewährleisten.

Autoteile

Im Automobilsektor sind Schrauben, Muttern und Verbindungselemente die häufigsten Gewindeteile. Diese Teile müssen nicht nur fest und haltbar sein, sondern auch gute Montageeigenschaften aufweisen. Hochwertige Werkstoffe und präzises Spritzgießen können auch bei der Herstellung von Gewindeteilen eingesetzt werden, die den Anforderungen der Automobilindustrie gerecht werden. Die Integration von Heißkanalwerkzeugen erleichtert die Herstellung von langlebigen und präzisen Gewindeteilen, die für Automobilanwendungen entscheidend sind.

-

Auswahl der Materialien: In der Automobilindustrie werden häufig technische Hochleistungskunststoffe wie Polyamid (PA) und Polycarbonat (PC) eingesetzt. Diese Werkstoffe haben recht gute mechanische Eigenschaften und eine hohe Warmfestigkeit, so dass ihre Verwendung in der Automobilzulieferindustrie sinnvoll ist.

-

Formenbau: Die Formen für Kfz-Gewindeteile müssen auf die Geometrie und das Montageverhalten dieser Teile abgestimmt sein. Eine präzise Werkzeugkonstruktion kann die Maßtoleranz der Teile und die Montageeigenschaften garantieren.

-

Spritzgießverfahren: Zu den spezifischen Parametern, die für den Spritzgießprozess von Kfz-Gewindeteilen von Bedeutung sind, gehören unter anderem der Einspritzdruck, die Einspritzgeschwindigkeit, die Werkzeugtemperatur und die Kühlzeit. Durch die Anpassung dieser Prozessparameter können die Ursachen für eine schlechte Gussqualität und eine geringere Effizienz der Teile ermittelt und korrigiert werden.

Haushaltsgeräte

Ein weiteres Segment innerhalb der Haushaltsgeräte umfasst auch Gewindekonstruktionen, z. B. Knöpfe an Waschmaschinen und Anschlüsse an Mixern. Diese Teile müssen nicht nur äußerlich ansprechend aussehen, sondern auch eine zufriedenstellende Funktionalität und Produktstabilität aufweisen. Es kann davon ausgegangen werden, dass die Herstellung von qualitativ hochwertigen Gewindeteilen für Haushaltsgeräte keine besonders gestreckte, sondern eine adäquate Werkzeugkonstruktion und ausgereifte Spritzgießtechnologien erfordert. Heißkanal-Spritzgießwerkzeuge stellen sicher, dass diese Teile die Designvorgaben mit hoher Präzision und Effizienz erfüllen.

-

Auswahl der Materialien: In der Haushaltsgeräteindustrie werden die Gewindeteile in Haushaltsgeräten und RAC aus Polypropylen (PP) und Polyethylen (PE) hergestellt. Das Material hat eine gute Fließfähigkeit und mechanische Eigenschaften, die für die Verwendung in Gewindeteilen von Haushaltsgeräten geeignet sind.

-

Formenbau: Gewinde, die mit Hilfe von Formen hergestellt werden, die bei der Produktion von Gewindeteilen für Haushaltsgeräte verwendet werden, sollten nicht nur schön aussehen, sondern auch die beabsichtigte Funktion erfüllen. Die Beachtung einer präzisen Form kann dazu beitragen, das Aussehen der fraglichen Teile und ihre Verwendbarkeit zu verbessern.

-

Spritzgießverfahren: Beim Spritzgießen von Gewindeteilen für Haushaltsgeräte sollten der Einspritzdruck, die Einspritzgeschwindigkeit, die Werkzeugtemperatur, die Abkühlzeit usw. gut kontrolliert werden. Mit diesen Prozessparametern lassen sich die Qualität des Spritzgießens und die Produktionseffizienz der Teile steigern.

Gewindeformen verbessern die Gewindegenauigkeit beim Spritzgießen.Wahr

Spritzgießgewindeformen erzeugen präzise, gleichmäßige Gewinde, wodurch sich die Nachbearbeitung verringert und die Gesamtqualität des Produkts erhöht.

Gewindeformen sind nur für einfache, nicht komplexe Gewinde geeignet.Falsch

Gewindeformen können sowohl für einfache als auch für komplexe Gewinde ausgelegt werden, was sie für verschiedene Anwendungen in unterschiedlichen Branchen vielseitig einsetzbar macht.

Schlussfolgerung

Das Spritzgießen von Formen mit Gewinde kann mit Spritzgießmaschinen durchgeführt werden, und die Anwendungsbereiche umfassen Flaschenverschlüsse, Automobilteile, Haushaltsgeräte und andere Industrien.

Durch die richtige Wahl des Formdesigns lassen sich so Gewindeprodukte von guter Qualität entwickeln, Auswahl der geeigneten Spritzgussmaterialien8und die effektive Kontrolle der Parameter. In Zukunft werden sich die Anwendungsbereiche des Spritzgießens von Gewindewerkzeugen weiter ausdehnen, und der Entwicklungstrend wird sich in Richtung Hochpräzision, Intelligenz und Umweltschutz weiterentwickeln.

-

Erfahren Sie mehr über den Formhohlraum: Der Formhohlraum wird sorgfältig hergestellt, damit er genau den Abmessungen des gewünschten Produkts entspricht. ↩

-

Erfahren Sie mehr über die Bedeutung der Kühlzeit beim Spritzgießen: Die Kühlzeit wirkt sich direkt auf den Spritzgießzyklus und die Produktion von Kunststoffprodukten aus. ↩

-

Erfahren Sie mehr über die Richtlinien für den Verzugswinkel beim Spritzgießen: Der Verzug ist eine Verjüngung, die an den Flächen des Teils angebracht wird und verhindert, dass diese parallel zur Bewegung der Formöffnung verlaufen. ↩

-

Erfahren Sie mehr über die Trennebene beim Spritzgießen: Die Trennebene ist die Stelle, an der sich die beiden Werkzeughälften nach Abschluss eines Spritzgießzyklus trennen. ↩

-

Erfahren Sie mehr über das Verständnis des Entformungsprozesses beim Spritzgießen: Wichtige Schritte und bewährte Praktiken : Der Entformungsprozess ist die letzte Phase des Spritzgießprozesses. ↩

-

Erfahren Sie mehr über den Einspritzdruck: Der Einspritzdruck bezieht sich auf den Druck, mit dem das Kältemittel in den Verdichter eingespritzt wird. ↩

-

Erfahren Sie mehr über die Formtemperatur: Die Formtemperatur ist wahrscheinlich die wichtigste Temperatur in Bezug auf die Qualität, und sie beeinflusst die Qualität in vielerlei Hinsicht. ↩

-

Erfahren Sie mehr darüber, welche Arten von Kunststoffen sich am besten für das Spritzgießen eignen. Wählen Sie das für eine bestimmte Anwendung am besten geeignete Material aus, indem Sie Faktoren wie Festigkeit, Wärmebeständigkeit, Kosten, Aussehen usw. berücksichtigen. ↩