Der Verzug bei spritzgegossenen Produkten wird von verschiedenen Faktoren beeinflusst, die sich auf die endgültige Qualität und die funktionelle Leistung der Produkte auswirken.

Der Verzug wird in erster Linie von der Werkzeugkonstruktion, der Materialauswahl, den Kühlraten und den Prozessbedingungen beim Spritzgießen beeinflusst. Durch die Kontrolle dieser Faktoren können Defekte reduziert und die geometrische Präzision der Gussteile verbessert werden.

Das Verständnis der Schlüsselfaktoren, die den Verzug beeinflussen, ist für die Herstellung hochwertiger Spritzgussprodukte unerlässlich. Vertiefen Sie die einzelnen Aspekte, um die Konsistenz und Leistung Ihrer Produkte zu verbessern.

Die Wahl des Materials ist der wichtigste Faktor zur Vermeidung von Verzug.Falsch

Die Wahl des Materials ist zwar wichtig, aber auch Faktoren wie die Konstruktion der Form und die Abkühlgeschwindigkeit tragen erheblich zum Verzug bei.

Eine Optimierung der Abkühlungsraten kann den Verzug verringern.Wahr

Die richtige Abkühlung sorgt für eine gleichmäßige Erstarrung, wodurch Spannungen minimiert und Verformungen des Endprodukts verhindert werden.

Welchen Einfluss hat die Werkzeugstruktur auf die Verformung von Spritzgießprodukten?

Die Werkzeugstruktur hat einen erheblichen Einfluss auf die Verformung von Spritzgussprodukten, was sich auf Abmessungen und Qualität auswirkt.

Die Werkzeugstruktur wirkt sich auf den Verzug beim Spritzgießen aus, indem sie die Kühlraten und den Materialfluss beeinflusst. Schlüsselfaktoren sind das Werkzeugdesign, die Position des Anschnitts und die Anordnung der Kühlkanäle. Eine korrekte Konstruktion minimiert den Verzug und verbessert die für die Automobil- und Elektronikindustrie wichtige Dimensionsstabilität.

Große Schrumpfungsrate

Verschiedene Kunststoffmaterialien haben unterschiedliche Schwindungsraten1. Einige Materialien weisen große Schwindungsraten auf, die während des Abkühlungsprozesses nach dem Spritzgießen zu großen Volumenänderungen führen und leicht Verformungen verursachen. So erfahren kristalline Kunststoffe während des Kristallisationsprozesses eine erhebliche Volumenkontraktion und sind anfälliger für Verzugsprobleme als nicht-kristalline Kunststoffe.

Gating-System

Position, Form und Anzahl der Anschnitte in der Spritzgussform beeinflussen den Füllzustand des Kunststoffs im Formhohlraum, was zu einer Verformung des Kunststoffteils führt.

Je länger die Fließstrecke ist, desto größer sind die inneren Spannungen, die durch das Fließen und die Schrumpfung zwischen der gefrorenen Schicht und der zentralen Fließschicht verursacht werden. Umgekehrt gilt: Je kürzer die Fließstrecke, je kürzer die Fließzeit vom Anschnitt bis zum Ende des Teileflusses ist, desto dünner ist die gefrorene Schicht während des Formfüllvorgangs, desto geringer sind die inneren Spannungen, und die daraus resultierende Verformung wird stark reduziert.

Anzahl, Form und Lage der Anschnitte in der Form beeinflussen, wie der Kunststoff den Formhohlraum ausfüllt, was zu einer Verformung des Kunststoffteils führen kann. Je länger die Fließlänge ist, desto größer sind die inneren Spannungen, die durch das Fließen und die Schrumpfung zwischen der gefrorenen Schicht und dem Zentrum des Fließens entstehen. Umgekehrt gilt: Je kürzer die Fließlänge ist, desto kürzer ist die Zeit, die der Kunststoff benötigt, um vom Anschnitt bis zum Ende des Teils zu fließen, und je dünner die gefrorene Schicht während des Füllvorgangs ist, desto geringer sind die inneren Spannungen, und der daraus resultierende Verzug wird stark reduziert.

Außerdem kann durch die Verwendung von mehr Anschnitten das Fließverhältnis des Kunststoffs (L/t) verkürzt werden, wodurch die Schmelzedichte im Formhohlraum gleichmäßiger und die Schrumpfung gleichmäßiger wird. Außerdem kann das gesamte Teil mit einem niedrigeren Einspritzdruck gefüllt werden.

Kühlsystem

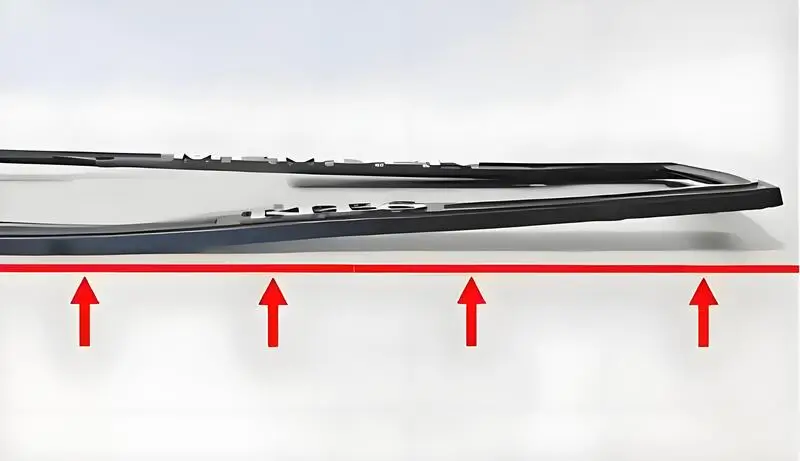

Wenn Sie den Kunststoff einspritzen, kühlt das Teil ungleichmäßig ab, wodurch es ungleichmäßig schrumpft.

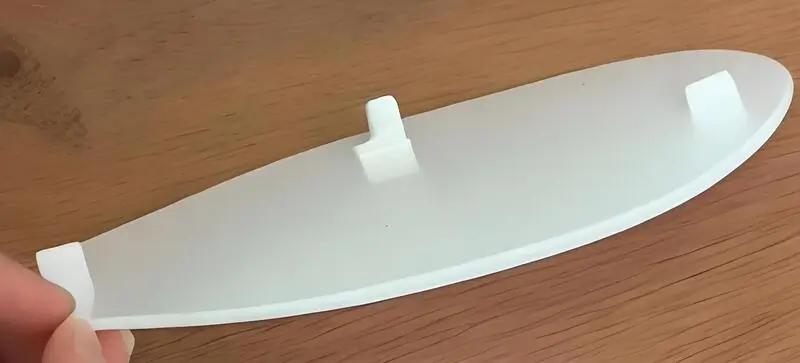

Wenn der Temperaturunterschied zwischen den Kavitäten und Kernen beim Spritzgießen von flachen Formteilen (z. B. Handy-Akkuschalen) zu groß ist, kühlt die Schmelze in der Nähe der kalten Kavitätenoberfläche schnell ab, während sich die Materialschicht in der Nähe der heißen Kavitätenoberfläche weiter zusammenzieht, wodurch sich das Teil verzieht.

Wenn die Spritzgussform abgekühlt wird, ist es daher notwendig, auf die Temperaturausgleich2 zwischen dem Hohlraum und dem Kern, und der Temperaturunterschied zwischen den beiden darf nicht zu groß sein (zu diesem Zeitpunkt können Sie die Verwendung eines Zweifach-Thermostats in Betracht ziehen).

Neben der Berücksichtigung des Temperaturgleichgewichts zwischen den Innen- und Außenflächen der Kunststoffteile ist auch zu berücksichtigen, dass die Temperatur der Kunststoffteile auf allen Seiten gleich ist, d. h. die Formenkühlung3 sollte versuchen, das Temperaturgleichgewicht zwischen dem Hohlraum und dem Kern überall aufrechtzuerhalten, so dass die Abkühlgeschwindigkeit der Kunststoffteile überall ausgeglichen ist, so dass die Schrumpfung an jeder Stelle gleichmäßiger ist und die Entstehung von Verformungen wirksam verhindert werden kann.

Unangemessener Standort und unangemessene Anzahl von Gates

Der Anschnitt ist die Stelle, an der die Kunststoffschmelze in die Form gelangt, und wo und wie viele Anschnitte Sie haben, beeinflusst, wie die Schmelze fließt und sich füllt. Wenn Sie den Anschnitt an der falschen Stelle anbringen, fließt die Schmelze möglicherweise nicht gleichmäßig in die Form, und das kann dazu führen, dass verschiedene Teile des Spritzgussteils eine unterschiedliche Dichte und Schrumpfung aufweisen, wodurch sich das Teil verzieht. Wenn nicht genügend Anschnitte vorhanden sind, füllt die Schmelze möglicherweise nicht die gesamte Kavität gleichmäßig aus, was ebenfalls zum Verzug des Teils führen kann.

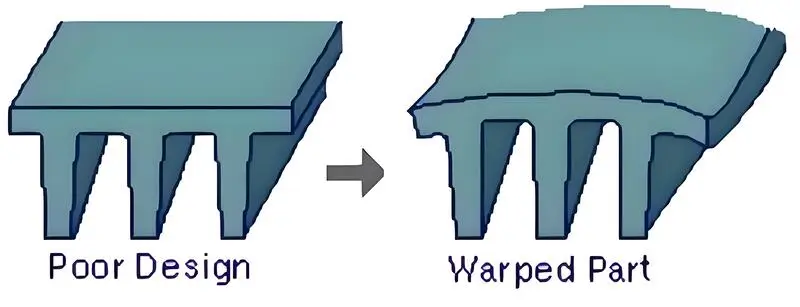

Irrationale Formstruktur

Die Struktur des Werkzeugs wirkt sich auch darauf aus, wie stark sich Spritzgussteile verziehen und verformen. Wenn beispielsweise der Entformungsmechanismus einer Form schlecht konstruiert ist, kann er einen ungleichmäßigen Druck auf das Spritzgussteil ausüben, wenn es aus der Form entnommen wird, was zu Verformungen führt.

Wenn die Form nicht steif genug ist, kann der unter hohem Druck geschmolzene Kunststoff sie während des Einspritzvorgangs verformen, was indirekt zu einer Verformung der spritzgegossenen Teile führen kann. Materialeigenschaften

Unvernünftige Konstruktion des Auswerfersystems des Werkzeugs

Die Gestaltung der Auswerfersystem4 wirkt sich auch direkt auf die Verformung des Formteils aus. Wenn die Anordnung des Auswerfersystems nicht ausgewogen ist, führt dies zu einem Ungleichgewicht der Auswerfkraft und zur Verformung der Formteile. Daher sollten Sie bei der Konstruktion des Auswerfersystems darauf achten, dass es mit dem Entformungswiderstand im Gleichgewicht ist.

Außerdem sollte der Querschnitt des Auswerferstabs nicht zu klein sein, da sonst zu viel Druck pro Flächeneinheit auf das Kunststoffteil ausgeübt wird (insbesondere wenn die Entformungstemperatur zu hoch ist) und das Kunststoffteil verformt wird. Der Auswerferstab sollte so nahe wie möglich an dem schwer zu entformenden Teil platziert werden.

Wenn es die Qualität des Kunststoffteils (einschließlich seiner Verwendung, Größe und seines Aussehens) nicht beeinträchtigt, sollten Sie einen oberen Stab hinzufügen, um die Gesamtverformung des Kunststoffteils zu verringern (deshalb liegt der obere Stab oben auf der Form).

Eine ordnungsgemäße Werkzeugstruktur verringert den Verzug bei Spritzgussprodukten.Wahr

Durch die Optimierung des Formdesigns und der Kühlkanäle wird die Verformung minimiert, was zu einer besseren Maßgenauigkeit und Stabilität führt.

Die Werkzeugstruktur hat keinen Einfluss auf die Abkühlgeschwindigkeit von Spritzgussprodukten.Falsch

Die Struktur der Form wirkt sich direkt auf die Abkühlungsrate aus, da sie bestimmt, wie die Wärme abgeleitet wird, was sich auf den Verzug und die Qualität des Endprodukts auswirkt.

Welche Auswirkungen haben Füllstoffe und kristalline Kunststoffe auf den Verzug und die Verformung von Produkten?

Das Verständnis der Auswirkungen von Füllung und kristallinen Kunststoffen ist entscheidend für die Optimierung der Produktintegrität und die Minimierung von Verzug und Verformung während des Herstellungsprozesses.

Füllmaterialien und kristalline Kunststoffe wirken sich auf den Verzug aus, indem sie die Wärmeausdehnungs- und Schrumpfungsraten beim Abkühlen verändern. Die richtige Materialauswahl und Konstruktionsanpassungen sind für die Aufrechterhaltung der Dimensionsstabilität des Produkts unerlässlich.

Befüllungsphase

Der geschmolzene Kunststoff wird unter Druck in die Form gespritzt und in der Form zum Erstarren abgekühlt. Dieser Vorgang ist der wichtigste Schritt bei Spritzgießen5. Während dieses Prozesses stehen Temperatur, Druck und Geschwindigkeit in einer Wechselbeziehung zueinander und haben einen erheblichen Einfluss auf die Qualität und Produktivität des Formteils.

Durch die Erhöhung des Drucks und der Fließgeschwindigkeit erhöht sich die Scherrate, was zu einem Unterschied zwischen der molekularen Ausrichtung parallel zur Fließrichtung und senkrecht zur Fließrichtung führt und gleichzeitig den "Gefriereffekt" verursacht. Der "Gefriereffekt" erzeugt Gefrierspannungen, die innere Spannungen im Formteil bilden.

Der Einfluss der Temperatur auf die Verformung ist folgender: Der Temperaturunterschied zwischen der Ober- und Unterseite des Kunststoffteils führt zu thermische Belastung6 und thermische Verformung; der Temperaturunterschied zwischen verschiedenen Bereichen des Kunststoffteils führt zu einer ungleichmäßigen Schrumpfung zwischen verschiedenen Bereichen; unterschiedliche Temperaturzustände beeinflussen die Schrumpfung des Kunststoffteils.

Kristalline Kunststoffe

Kristalline Harze (wie Paraformaldehyd-, Nylon-, Polypropylen-, Polyethylen- und PET-Harze) verformen sich im Allgemeinen stärker als nicht-kristalline Harze (wie PMMA-Harze, Polyethylen, Polystyrol, ABS-Harze und AS-Harze usw.) mit großer Schrumpfung. Sie verformen sich auch stärker aufgrund der Faserorientierung der glasfaserverstärkten Harze.

Die meisten Verformungen entstehen, weil der Temperaturbereich des Schmelzpunkts sehr eng ist, und es ist schwierig, sie zu beheben. Die Kristallinität von kristalline Kunststoffe7 ändert sich, je nachdem, wie schnell sie abkühlen. Wenn sie schnell abkühlen, sinkt die Kristallinität und die Formschrumpfung nimmt ab. Bei langsamer Abkühlung steigt die Kristallinität und die Formschwindung nimmt zu. Wir nutzen diese Eigenschaft, um Verformungen in kristallinen Kunststoffen zu beheben.

In der Praxis wird die Korrekturmethode angewandt, indem die bewegliche und die statische Form einen bestimmten Temperaturunterschied aufweisen. Man nimmt die Temperatur, die auf der anderen Seite der Verformung zu einer Dehnung führt, und kann dann die Verformung korrigieren. Manchmal beträgt dieser Temperaturunterschied 20°C oder mehr, aber er muss sehr gleichmäßig verteilt sein.

Es muss darauf hingewiesen werden, dass bei der Gestaltung der kristallinen Kunststoff-Formteile und Formen, wie nicht im Voraus, um besondere Mittel zur Verhinderung von Verformungen, die Teile werden verformt und kann nicht verwendet werden, nur um die Bedingungen für die Formgebung, um die Anforderungen der oben genannten, die Mehrheit der Fälle noch nicht korrigieren können die Verformung.

Kristalline Kunststoffe verringern den Verzug der Produkte.Falsch

Kristalline Kunststoffe können eine ungleichmäßige Schrumpfung verursachen, wodurch sich das Risiko eines Verzugs erhöhen kann.

Füllstoffe können die Schrumpfungsrate von Kunststoffen verändern und so den Verzug verringern.Wahr

Füllstoffe können das Schwindungsverhalten eines Kunststoffs verändern und so Schwankungen, die zu Verzug führen, minimieren.

Welche Auswirkungen haben die Entformungsphase und die Schrumpfung des Formteils auf die Verformung?

Die Entformungsphase und die Schrumpfung haben einen erheblichen Einfluss auf die Verformung von Formteilen und beeinträchtigen deren Dimensionsstabilität und Leistungsfähigkeit.

Verzug entsteht durch ungleichmäßige Schrumpfung beim Abkühlen und Entformen. Die Steuerung der Werkzeugtemperatur und der Abkühlraten kann den Verzug minimieren und so eine bessere Qualität und Präzision der Teile gewährleisten.

Entformungsphase

Wenn Sie das Teil aus der Form nehmen und es auf Raumtemperatur abkühlen lassen, ist es größtenteils ein glasartiges Polymer. Wenn Sie das Teil nicht richtig aus der Form nehmen, oder wenn Sie es nicht richtig aus der Form nehmen und es nicht richtig aus der Form nehmen, können Sie das Teil verformen.

Wenn das Teil die Form füllt und abkühlt, wird die in das Teil "eingefrorene" Spannung als "Verformung" freigesetzt, weil es nicht mehr an seinem Platz gehalten wird, und das ist es, was den Verzug und die Verformung verursacht.

Schrumpfung von spritzgegossenen Produkten

Der Hauptgrund für die Verzugsdeformation8 von spritzgegossenen Produkten ist die ungleichmäßige Schrumpfung9 der geformten Teile. Wenn der Schwindungseffekt während des Füllvorgangs in der Phase der Werkzeugkonstruktion nicht berücksichtigt wird, weicht die Form des Produkts stark von den Konstruktionsanforderungen ab, und eine starke Verformung führt zu Produktausschuss (d. h. Schwindungsproblem).

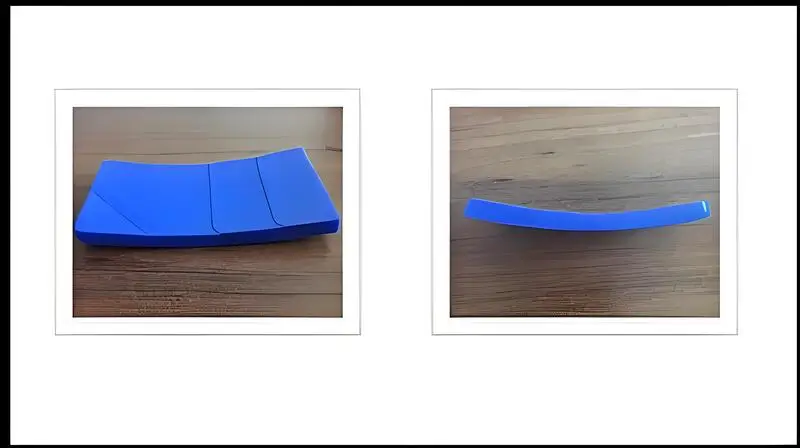

Neben der Füllphase führt auch der Temperaturunterschied zwischen der oberen und der unteren Wand der Form zu Unterschieden in der Schwindung der oberen und der unteren Oberfläche des Formteils, was zu Verformungen führt.

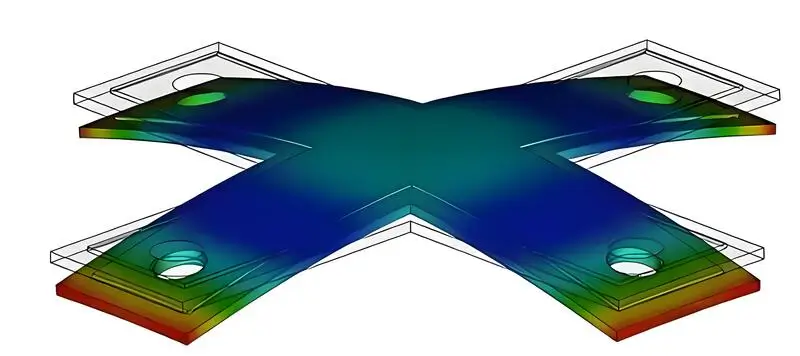

Bei der Analyse des Verzugs kommt es nicht auf die Schrumpfung selbst an, sondern auf den Unterschied in der Schrumpfung. Während des Spritzgießprozesses füllt sich der geschmolzene Kunststoff in der Form und die Polymermoleküle richten sich in Fließrichtung aus. Dadurch schrumpft der Kunststoff stärker in Fließrichtung als in vertikaler Richtung, was zu verzogenen Teilen führt (auch als Anisotropie bezeichnet).

Normalerweise wirkt sich eine gleichmäßige Schrumpfung nur auf das Volumen der Kunststoffteile aus, nur eine ungleichmäßige Schrumpfung führt zu Verformungen. Kristalliner Kunststoff hat eine größere Schrumpfungsrate als nicht kristalliner Kunststoff.kristalliner Kunststoff10 in Fließrichtung und in vertikaler Richtung, und die Schrumpfungsrate ist ebenfalls größer als bei nichtkristallinem Kunststoff.

Die Schrumpfung des kristallinen Kunststoffs und seine Anisotropie werden überlagert. Wenn der Effekt des kristallinen Kunststoffs hinzukommt, ist die Verformungstendenz der Teile viel größer als die des nichtkristallinen Kunststoffs.

Das Entformen erhöht immer die Verformung.Falsch

Die Entformung kann so gesteuert werden, dass die Verformung durch präzise Temperatur- und Zeiteinstellungen minimiert wird.

Die Schrumpfung hat keinen Einfluss auf den Verzug.Falsch

Schrumpfung kann zu einer ungleichmäßigen Spannungsverteilung führen, die bei unsachgemäßer Handhabung zu Verzug führt.

Welche Auswirkungen haben thermische Eigenspannungen und Verformungsspannungen auf den Verzug von Produkten?

Thermische Eigenspannungen und Formbelastungen haben einen erheblichen Einfluss auf den Verzug von geformten Produkten und beeinträchtigen deren Maßhaltigkeit und Leistung.

Thermische Eigenspannungen und Verformungsspannungen führen zu Verzug in geformten Produkten und beeinträchtigen die Formstabilität. Die richtige Handhabung ist entscheidend für die genaue geometrische Übereinstimmung in der Automobil- und Elektronikindustrie.

Thermische Eigenspannung

Wenn die Kunststoffschmelze geformt wird, verursachen die ungleichmäßige Ausrichtung und Schrumpfung der Kunststoffschmelze ungleichmäßige innere Spannungen, so dass sich das Produkt, nachdem es aus der Form kommt, unter der Wirkung ungleichmäßiger innerer Spannungen verziehen und verformen wird.

Daher werden die inneren Spannungen und der Verzug des Produkts aus mechanischer Sicht analysiert und berechnet. In einiger ausländischer Literatur wird Verzug als Ursache angesehen durch Eigenspannung11 die durch ungleichmäßige Schrumpfung entstehen.

In der Abkühlphase des Spritzgießens, wenn die Temperatur höher als die Glasübergangstemperatur ist, ist der Kunststoff eine viskoelastische Flüssigkeit, die sich entspannt. Wenn die Temperatur niedriger als die Glasübergangstemperatur ist, wird der Kunststoff fest.

Die Plastizität des Flüssig-Fest-Phasenübergangs und die Spannungsrelaxation während der Abkühlung haben einen erheblichen Einfluss auf die genaue Vorhersage der Eigenspannung und der Verformung des Produkts. Die Plastizität des Übergangs von der flüssigen in die feste Phase und die Spannungsrelaxation während der Abkühlung.

Im nicht ausgehärteten Bereich verhält sich der Kunststoff wie eine dicke Flüssigkeit, die wir mit dem Modell der dicken Flüssigkeit beschreiben. Im ausgehärteten Bereich verhält sich der Kunststoff wie eine dicke Flüssigkeit und eine Feder, was wir mit dem Modell der Feder und der dicken Flüssigkeit beschreiben. Wir verwenden das Modell der Feder und der dicken Flüssigkeit und ein Computerprogramm, um die thermischen Spannungen und die Verformung vorherzusagen.

Dehnung der Form

Die durch die Verformung verursachte Verformung ist hauptsächlich auf den Unterschied in der Formschrumpfung12 in der Richtung und der Veränderung der Wanddicke.

Daher können eine Erhöhung der Werkzeugtemperatur, eine Erhöhung der Schmelzetemperatur, eine Verringerung des Einspritzdrucks und eine Verbesserung der Fließbedingungen des Gießsystems den Unterschied in der Schrumpfungsrichtung verringern. Allerdings ist es meist schwierig, das Problem nur durch eine Änderung der Formgebungsbedingungen zu beheben, und dann ist es notwendig, die Position und die Anzahl der Anschnitte zu ändern, wie z. B. das Einspritzen von einem Ende aus, wenn ein langer Stab geformt wird.

Manchmal muss man die Konfiguration des Kühlkanals ändern; längere Blechteile sind anfälliger für Verformungen, und manchmal muss man die lokale Konstruktion des Teils ändern, um Verstärkungsstäbe auf der Rückseite der umgedrehten Seite anzubringen. Der Einsatz von Kühlhilfen zur Korrektur dieser Verformung ist meist wirksam. Lässt sich die Verformung nicht korrigieren, muss die Konstruktion der Form geändert werden.

Thermische Eigenspannungen tragen zum Verzug des Produkts bei.Wahr

Thermische Spannungen entstehen durch Temperaturunterschiede während der Abkühlung und führen zu Verformungen des Endprodukts.

Alle Verzugsprobleme sind ausschließlich auf die Belastung durch die Formgebung zurückzuführen.Falsch

Während die Formverformung ein Faktor ist, wird der Verzug oft durch eine Kombination aus thermischen Spannungen und Materialeigenschaften verursacht.

Welchen Einfluss haben die Prozessfaktoren des Spritzgießens auf die Verformung des Produkts?

Die Faktoren des Spritzgießprozesses haben einen erheblichen Einfluss auf die Verformung des Verzugs, was sich auf das Aussehen und die Leistung des Endprodukts bei verschiedenen Anwendungen auswirkt.

Zu den Schlüsselfaktoren, die den Produktverzug beim Spritzgießen beeinflussen, gehören die Werkzeugtemperatur, die Einspritzgeschwindigkeit und die Kühlzeit. Die Anpassung dieser Parameter optimiert den Materialfluss und minimiert die Verformung von Automobil-, Elektronik- und Verpackungsprodukten, wodurch sowohl die Qualität als auch die Funktionalität verbessert werden.

Ungeeigneter Einspritzdruck und Haltezeit

Wenn der Einspritzdruck zu hoch ist, weist das Formteil große Eigenspannungen auf, die nach der Entformung abgebaut werden. Verzug und Verformung13.

Ist die Haltezeit zu lang oder zu kurz, wirkt sich dies auch auf die Qualität des Produkts aus. Ist die Haltezeit zu lang, wird das Spritzgussteil zu stark verdichtet und kann nach der Entformung leicht zurückfedern und sich verziehen; ist die Haltezeit zu kurz, schrumpft das Produkt nicht ausreichend und verzieht sich aufgrund der ungleichmäßigen Schrumpfung.

Zu schnelle Einspritzgeschwindigkeit

Wenn die Einspritzgeschwindigkeit zu hoch ist, wird der Fluss des geschmolzenen Kunststoffs in der Form instabil, was zu einer ungleichmäßigen Füllung führt, und nach dem Abkühlen treten unterschiedliche Schwindungsgrade auf, was zu Verzug und Verformung führt.

Die Werkzeugtemperatur ist der einzige Faktor, der den Verzug beim Spritzgießen beeinflusst.Falsch

Nicht nur die Werkzeugtemperatur ist entscheidend, sondern auch die Einspritzgeschwindigkeit und die Abkühlzeit spielen eine wichtige Rolle bei der Kontrolle des Verzugs.

Die Anpassung der Kühlzeit kann den Verzug von Spritzgussprodukten verringern.Wahr

Durch die Optimierung der Abkühlzeit wird eine gleichmäßige Erstarrung gewährleistet, was zur Verringerung des Produktverzugs beiträgt.

Schlussfolgerung

Der Verzug von spritzgegossenen Produkten wird hauptsächlich durch die Werkzeugstruktur und die Materialeigenschaften beeinflusst, Kühlsystem14Auswerfersystem, Füllprozess und Schrumpfung. Die unangemessene Formgestaltung, wie z. B. die ungeeignete Lage und Anzahl der Anschnitte, führt zu einem ungleichmäßigen Fließen der Schmelze, was zu Dichteunterschieden und Verzug führt.

Materialien mit hoher Schwindung (z. B. kristalline Kunststoffe) neigen aufgrund ungleichmäßiger Kühlschwindung zu Verzug. Ungleichmäßige Kühlung und Temperaturunterschiede im Werkzeug können zu Spannungskonzentrationen führen und das Risiko von Verzug erhöhen. Das unangemessene Auswerfersystem kann ungleiche Kräfte verursachen, was die Formstabilität weiter beeinträchtigt.

Darüber hinaus beeinflussen Temperatur, Druck und Durchflussmenge während der Füllphase die molekulare Ausrichtung, was zu inneren Spannungen und Verzug führt.

-

Die Kenntnis der Schwindungsraten ist entscheidend für die Optimierung von Spritzgießprozessen und die Minimierung von Verzugsproblemen. ↩

-

Die Aufrechterhaltung des Temperaturgleichgewichts ist wichtig, um Verzug zu vermeiden und eine gleichmäßige Abkühlung der Spritzgussteile zu gewährleisten. ↩

-

Das Verständnis der Werkzeugkühlung ist entscheidend für das Erreichen einer gleichmäßigen Temperatur und das Verhindern von Verformungen in Formteilen. ↩

-

Die Untersuchung des Designs des Auswerfersystems kann Ihnen helfen, die Verformung zu minimieren und die Qualität der Formteile zu verbessern. ↩

-

Das Verständnis der Faktoren, die das Spritzgießen beeinflussen, kann zur Verbesserung der Produktqualität und der Effizienz in der Fertigung beitragen. ↩

-

Die Untersuchung der Auswirkungen thermischer Spannungen kann Aufschluss über die Vermeidung von Verformungen in Kunststoffformteilen geben. ↩

-

Wenn Sie etwas über kristalline Kunststoffe lernen, können Sie Ihr Wissen über das Materialverhalten erweitern und Ihre Formgebungsprozesse verbessern. ↩

-

Das Verständnis der Ursachen für Verformungen kann dazu beitragen, bessere Formen zu entwerfen und die Produktqualität zu verbessern. ↩

-

Die Untersuchung der Auswirkungen ungleichmäßiger Schwindung kann Aufschluss über die Vermeidung von Fehlern in geformten Produkten geben. ↩

-

Das Wissen über die Eigenschaften kristalliner Kunststoffe kann Ihr Wissen über Materialauswahl und Verarbeitungstechniken verbessern. ↩

-

Das Verständnis von Eigenspannungen ist entscheidend für die Verbesserung der Produktqualität beim Spritzgießen. Unter diesem Link erhalten Sie einen detaillierten Einblick. ↩

-

Die Formschwindung hat erhebliche Auswirkungen auf die Produktqualität. Entdecken Sie die Schlüsselfaktoren, die diese beeinflussen, um bessere Produktionsergebnisse zu erzielen. ↩

-

Die Minimierung von Verzug und Verformung ist entscheidend für die Produktintegrität. Diese Ressource bietet effektive Strategien und Lösungen. ↩

-

Erfahren Sie mehr über Wie viele Arten von Kühlsystemen gibt es für Spritzgießwerkzeuge?Das Kühlsystem von Spritzgießwerkzeugen kann je nach Medium in Luftkühlung, Wasserkühlung und Ölkühlung unterteilt werden, wobei das Wasserkühlsystem am häufigsten verwendet wird. ↩